コラム

-

POM(ポリアセタール)樹脂の特徴と性能、活用法を徹底解説

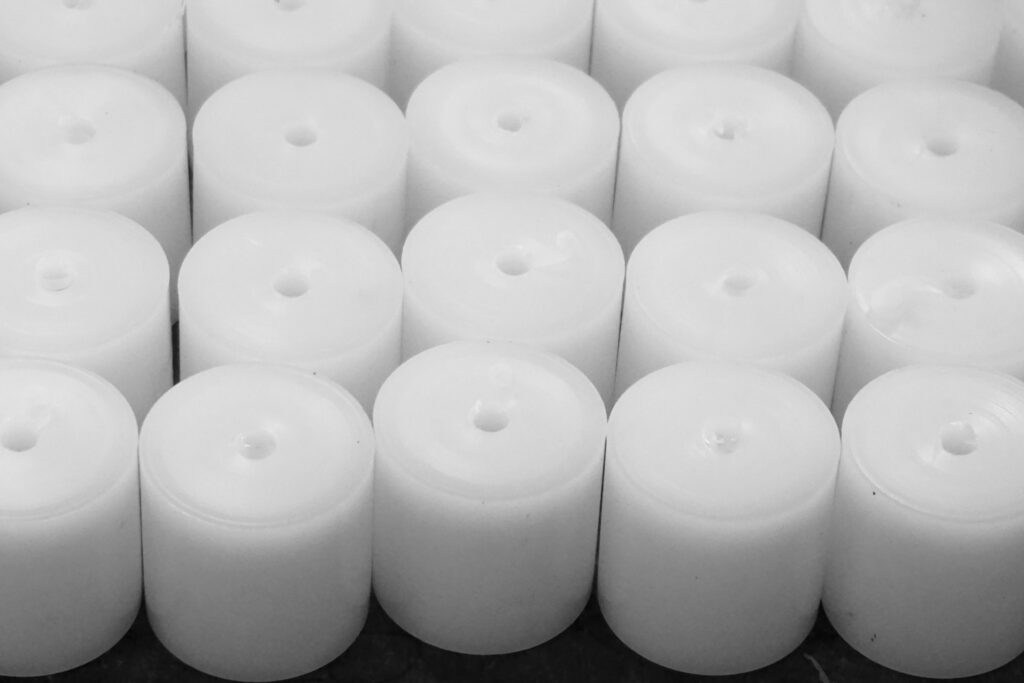

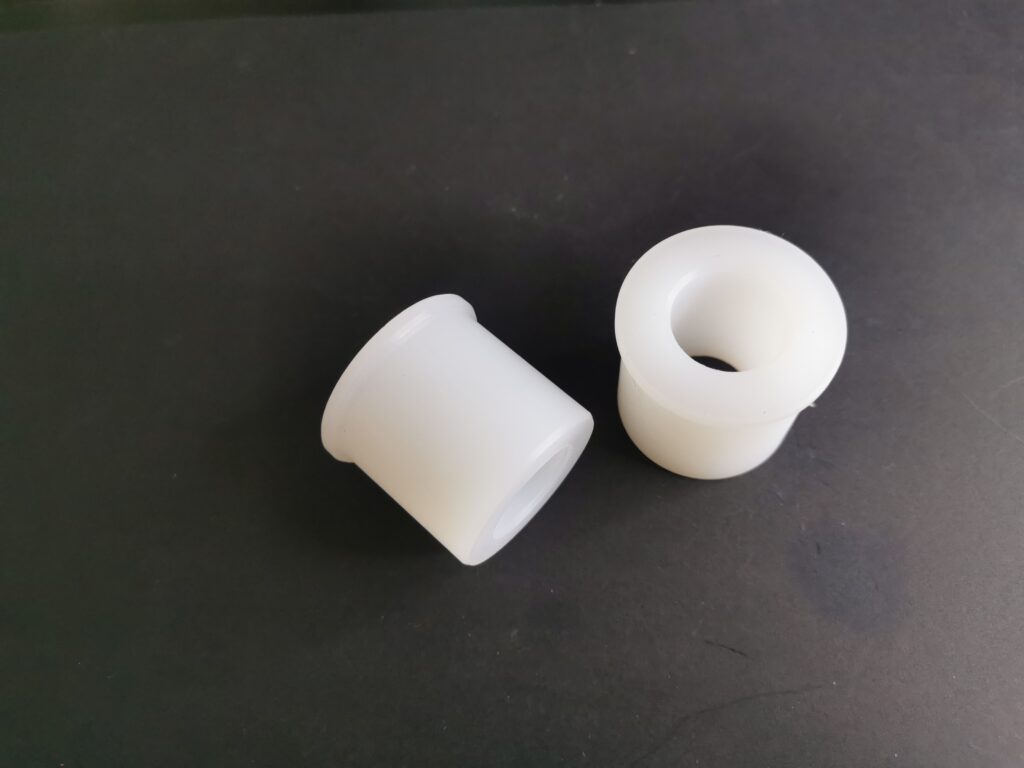

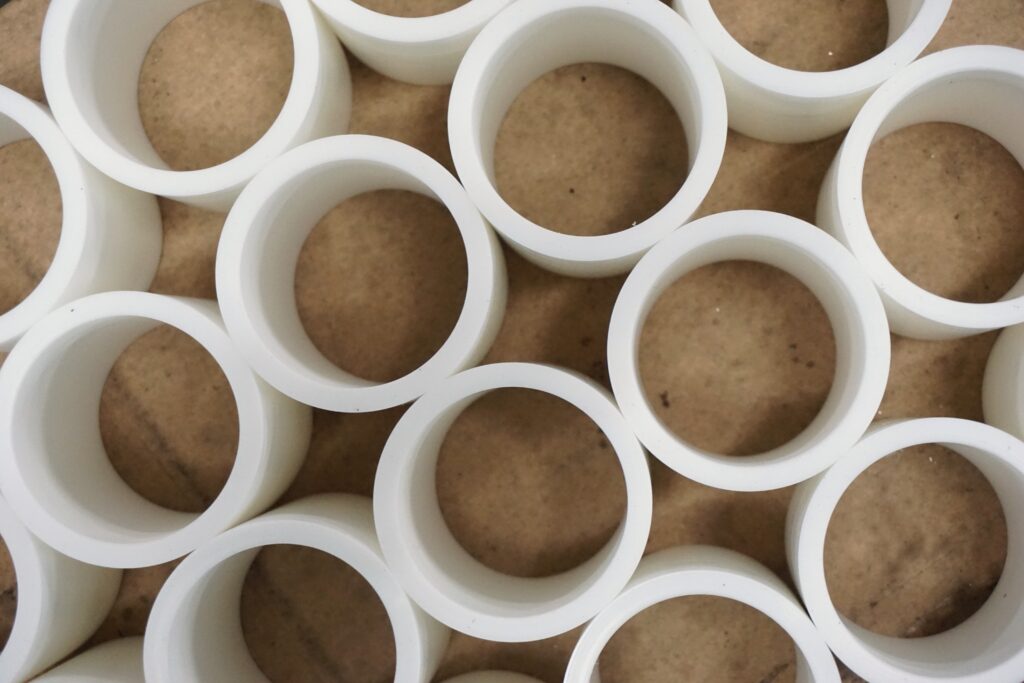

POM(ポリアセタール)樹脂は、軽量で高強度、耐摩耗性と寸法安定性に優れた高性能エンジニアリングプラスチックです。精密機械部品やギア、軸受、搬送装置部品など幅広い分野で利用され、設計自由度の高い部品作りに最適です。本記事ではPOM樹脂の特徴、... -

POM(ポリアセタール)の比重と設計・加工での最適活用法完全ガイド

POM(ポリアセタール)は精密機械部品やギア、軸受など幅広い用途で利用される高性能熱可塑性エンジニアリングプラスチックです。その比重は約1.41と軽量で、部品の慣性を低減しつつ、高精度・高耐久な部品設計を可能にします。本記事では、POMの比重に着... -

POM(ポリアセタール)の切削加工完全ガイド|精密部品設計と加工のポイント徹底解説

精密機械部品やギア、軸受など幅広い分野で利用されるPOM(ポリアセタール)は、切削加工性が高く、寸法安定性や耐摩耗性に優れた素材です。本記事では、POMの基礎特性から、切削加工の最適条件、注意点、用途別活用例までを徹底解説し、失敗しないためのP... -

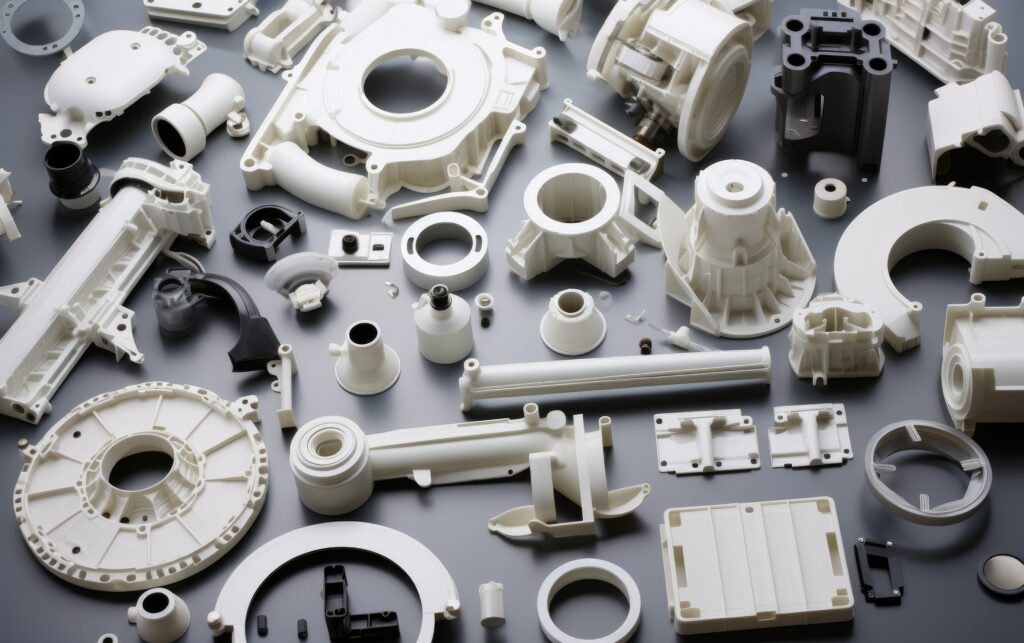

エンジニアリングプラスチックの特性比較と用途別最適選定ガイド

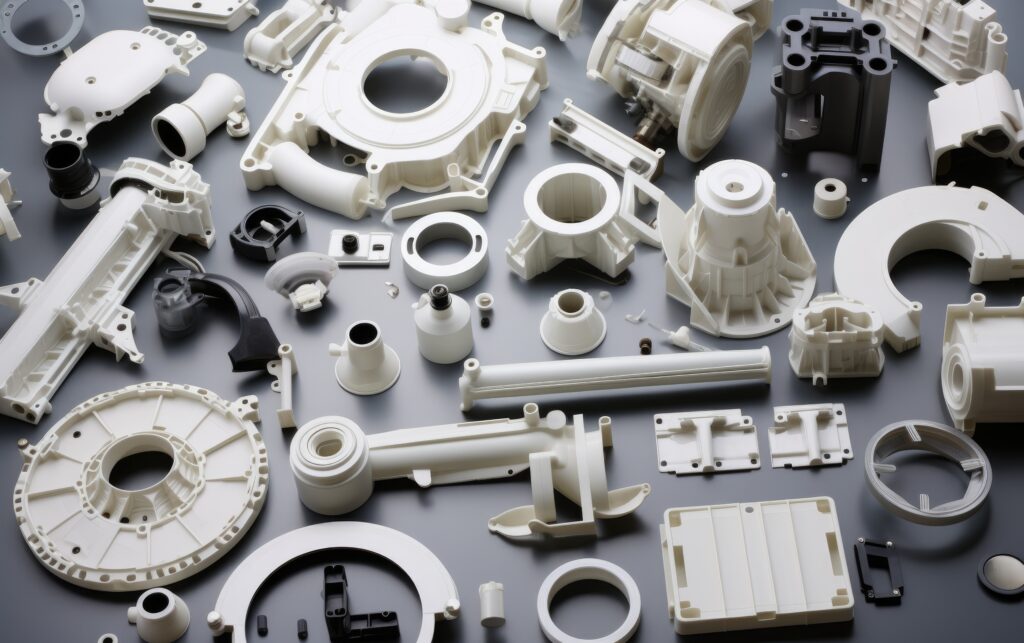

機械部品、電子機器、自動車部品などで使用されるエンジニアリングプラスチックは、耐熱性、耐摩耗性、耐衝撃性、寸法安定性などの特性が素材ごとに異なります。本記事では主要素材の特性を比較し、用途や条件に応じた最適な選定方法を徹底解説します。 エ... -

エンジニアリングプラスチックの強度完全ガイド|素材別の特性と用途別選定方法

機械部品や電子機器、自動車部品などで使用されるエンジニアリングプラスチックは、耐摩耗性や耐衝撃性、寸法安定性などに優れ、製品の寿命と性能に大きく影響します。しかし、素材ごとにそれぞれの強度や耐久性、加工性が異なるため、設計段階での正しい... -

エンジニアリングプラスチックの耐熱温度を完全理解する|素材選定と用途別ガイド

機械部品や電子部品、自動車部品などに使用されるエンジニアリングプラスチックは、高性能材料として耐熱性、耐摩耗性、寸法安定性に優れています。しかし、耐熱温度は素材ごとに大きく異なるため、使用条件に応じた正しい選定が製品の寿命や性能に直結し... -

エンジニアリングプラスチックの種類一覧と特徴徹底ガイド

エンジニアリングプラスチックは、耐熱性・耐摩耗性・寸法安定性などが求められる機械部品や電子部品で幅広く使用される高性能素材です。本記事では、各種類の特性や用途、加工上の注意点まで網羅的に解説し、素材選定で失敗しないための情報を提供します... -

POM樹脂の融点と加工温度を徹底解説:高精度加工のための完全ガイド

POM樹脂の融点と加工温度を徹底解説:高精度加工のための完全ガイド POM樹脂(ポリアセタール)は、高い機械強度と耐摩耗性を兼ね備えたエンジニアリングプラスチックで、精密部品やギア、電子機器部品に広く利用されています。融点や加工温度は寸法精度や... -

ポリアセタールの熱膨張係数と特性を徹底解説:設計に役立つ完全ガイド

ポリアセタールの熱膨張係数と特性を徹底解説:設計に役立つ完全ガイド ポリアセタール(POM)は高機械強度と耐摩耗性を持ち、精密部品や電子機器に幅広く使われるエンジニアリングプラスチックです。特に熱膨張係数は寸法安定性や耐久性に直結する重要な... -

導電性POMとは?特徴と活用方法を徹底解説

導電性POMとは?特性と活用方法を徹底解説 導電性POMは、通常のポリアセタールに導電性を付与した高機能プラスチックで、静電気対策や電子機器部品の製造に不可欠です。導電率、耐摩耗性、加工適性など特性は用途により異なり、適切な選定と処理が性能維持...