材質 column

POMの加工熱による物性変化とは?理解を深めよう

「POMの加工熱が物性にどのように影響するのか、具体的に知りたい……」と考えている方はいませんか?その疑問にお応えするために、今回は「POMの加工熱による物性変化」について詳しく解説します。この文章は、以下のような方に向けています。

- POM(ポリアセタール)の特性や用途について理解を深めたい。

- 加工熱がPOMの物性に与える影響を具体的に知りたい。

- POMを使った製品をより良く加工するための知識を得たい。

POMは優れた機械的特性を持ち、幅広い分野で利用される重要な材料です。しかし、加工熱が与える影響をしっかり理解していないと、その特性を最大限に引き出すことは困難です。この記事では、加工熱がPOMの物性にどのように影響を与えるのか、そのメカニズムや実際の応用例を詳しくご紹介します。これを読めば、あなたもPOMの加工技術に関する知識を深め、自信を持って活用できるようになるでしょう。さあ、一緒に学びを始めましょう!

1. POMの加工熱 影響と寸法変化の原因

1-1. POM材の特性と加工時の寸法変化

POM(ポリアセタール)は結晶性の高い熱可塑性樹脂であり、加工時の熱の影響を受けやすい材料です。特に射出成形や切削加工などで熱が加わると、内部応力の発生や材料の膨張収縮が起こり、最終製品の寸法精度に影響が出ます。POMは吸湿性が低く寸法安定性が比較的良好ですが、加工時の温度管理が不十分だと、冷却時の収縮や加工熱による歪みで寸法が変化しやすくなるため、注意が必要です。

1-2. 加工熱が寸法変化に与える影響

加工時に加わる熱は、POMの分子鎖の運動を活発化させ、樹脂内部に一時的な軟化や膨張をもたらします。高温下で加工された材料は、冷却過程で急激に収縮することがあり、これが寸法変化や反りの原因になります。また、加工熱が不均一だと局所的な応力が残留し、後の使用時に変形や割れのリスクを高めます。特に厚みのある部品や複雑形状の製品では、熱の分布が偏りやすいため寸法のバラつきが大きくなります。

1-3. 寸法変化を抑えるための対策

寸法変化を抑えるためには、加工条件の最適化と冷却工程の管理が不可欠です。具体的には、成形温度や金型温度を適切に設定し、均一な冷却を実現することが重要です。また、加工後の自然冷却だけでなく、段階的な冷却を行うことで内部応力の軽減が可能です。さらに、射出成形では金型設計に工夫を施し、肉厚の均一化やリブ構造の配置を検討することで熱変形を減らせます。切削加工時には工具の温度上昇を抑えるために冷却液を活用し、切削速度や送り速度の調整も効果的です。

2. POMの加工熱 影響と強度への温度変化の影響

2-1. POMの温度特性と強度の関係

POMは室温付近では優れた機械的強度を持ちますが、温度が上昇するとその強度は徐々に低下します。一般的に耐熱温度は約80〜100℃程度で、これを超えると材料の剛性が落ち、クリープや変形が発生しやすくなります。加工熱が高すぎると、材料内部の分子配列が乱れ、結晶構造が変化することで、強度低下や耐久性の劣化につながります。そのため、強度を維持しつつ適切に加工するためには、温度管理が極めて重要となります。

2-2. 加工熱が強度に与える影響

加工時の過剰な熱は、POMの強度低下を招くだけでなく、脆化や割れの原因にもなります。高温によって軟化した部分は機械的負荷に対して弱くなり、加工後の使用時に予期せぬ破損を引き起こすことがあります。特に長期的なクリープ変形や疲労強度にも悪影響を及ぼし、部品の寿命を縮めるリスクが高まります。これを防ぐには、加工温度を適切に管理し、急激な温度変化を避けることが不可欠です。

2-3. 温度管理の重要性と方法

温度管理はPOM加工の品質を左右する重要なポイントです。温度管理の方法としては、成形機械の設定温度の正確な調整、金型温度の一定維持、冷却時間の適正化が挙げられます。さらに、温度センサーを用いたリアルタイムの温度監視や、加工環境の湿度管理も品質安定に寄与します。切削加工では、切削工具の冷却液の適用や加工速度の調整によって熱発生を抑制し、加工熱の影響を最小限に留める工夫が求められます。

3. POMの加工熱 影響と具体的な注意点

3-1. POM樹脂加工における注意点

POM加工時には、加工熱による変形や強度低下を防ぐために様々な注意点があります。まず、成形温度や加工条件を材料の推奨範囲内に保つことが必要です。また、均一な冷却を行い、熱の偏りを防止することも重要です。射出成形においては、材料の流動特性を考慮し、過度な速度や圧力を避けることで、内部応力の発生を抑制できます。切削加工では、工具の刃先温度の上昇に注意し、冷却液の使用や切削条件の最適化が欠かせません。

3-2. 加工条件の最適化

最適な加工条件はPOMの種類や部品形状によって異なりますが、一般的には射出成形温度は180~220℃の範囲で設定されることが多いです。金型温度は30~80℃に調整し、冷却時間も形状に応じて適切に設定します。加工速度や圧力は材料の流れや充填状態を見ながら細かく調整することで、製品の品質と寸法精度を高められます。切削加工では送り速度や回転速度のバランスを取り、加工熱の発生を抑えることが重要です。

3-3. 加工中のトラブルシューティング

加工時に発生しやすいトラブルとしては、反りや割れ、寸法不良、表面粗さの不均一などがあります。これらは多くの場合、加工熱の管理不足や冷却不良が原因です。反りが起こる場合は冷却方法の見直しや肉厚の均一化を検討し、割れが発生する場合は成形温度の低減や内部応力の緩和策を講じます。表面の問題は切削工具の摩耗や加工速度の見直し、冷却液の適正使用で改善可能です。継続的な品質管理とデータ解析によって、トラブルの早期発見と対策を進めることが加工品質の向上につながります。

4. POMの加工熱 影響と耐熱性能・適用範囲

4-1. POMの耐熱性能について

POM(ポリアセタール)は、熱可塑性樹脂の中でも比較的高い耐熱性能を持つ材料です。一般的にPOMの連続使用温度は約80~100℃であり、この範囲内であれば機械的特性を維持しやすい特性があります。しかし、100℃を超える温度下では材料の結晶構造が影響を受け、強度や剛性の低下が見られることがあります。加工時における熱管理は、こうした熱劣化を防ぐために重要であり、特に部品が高温環境にさらされる用途では耐熱性を考慮した設計が必要です。

4-2. POMの適用範囲とその理由

POMの耐熱性能に加え、優れた摩擦特性や耐磨耗性、耐薬品性もあいまって、自動車部品や精密機械部品、電気・電子機器のギアやベアリングなど、多岐にわたる分野で活用されています。加工熱の影響を受けやすいものの、適切な温度管理と冷却設計により高い寸法精度と安定性を実現可能なため、耐熱環境下でも信頼性の高い部品製作が可能です。これらの特性により、POMは特に中温領域での機械部品に適した素材として評価されています。

4-3. 耐熱性能を活かした製品設計

耐熱性能を活かすための製品設計では、部品の肉厚均一化や熱応力が集中しない構造設計が不可欠です。設計段階で温度変化による寸法変動や強度低下を想定し、材料選定や成形条件の最適化を行うことが求められます。また、耐熱温度を超える環境で使用する場合は、耐熱グレードのPOMや他の耐熱性に優れたエンジニアリングプラスチックとの複合使用を検討することも効果的です。こうした工夫により、長期的な耐久性と製品の信頼性を高めることが可能となります。

5. POMの加工熱 影響と降伏応力の理解

5-1. POMの降伏応力とは

降伏応力とは、材料が永久変形を開始する応力のレベルを指します。POMの場合、この降伏応力は温度や加工条件により大きく影響を受けます。加工熱により材料の柔軟性が増すと降伏応力は低下し、部品が使用環境下で変形しやすくなる可能性があります。そのため、POMの加工や設計では降伏応力の特性を正しく理解し、設計に反映させることが重要です。

5-2. 降伏応力が製品設計に与える影響

降伏応力が低い材料は外力により変形しやすく、耐荷重性に制限が生じます。POM製品設計では、使用温度や荷重条件に応じて降伏応力を考慮し、必要な安全率を確保することが求められます。特に可動部品や繰り返し荷重がかかる部分では、降伏応力を超えない設計にすることで、製品の変形や寿命低下を防ぐことができます。加工熱によって降伏応力が変動する点も踏まえ、加工工程後の特性評価が欠かせません。

5-3. 降伏応力を考慮した設計のポイント

降伏応力を踏まえた設計では、部品の形状や厚みの最適化が重要です。応力が集中しやすい角部や薄肉部分を避けるとともに、必要に応じてリブや補強構造を追加して荷重分散を図ります。また、加工熱を管理し、加工後の内部応力を最小限に抑えることも効果的です。材料の温度依存性を考慮した荷重試験やシミュレーションを活用することで、降伏応力を超えない安全な設計を実現できます。これにより、POM製品の信頼性と耐久性を大幅に向上させることが可能です。

まとめ

POM(ポリアセタール)は加工熱によって物性が変化します。高温での加工により、結晶構造が変化し、強度や靭性が向上する一方、過剰な熱は劣化を引き起こす可能性があります。適切な温度管理が重要で、加工条件を最適化することで、POMの性能を最大限に引き出すことができます。

POMの特性を理解する!強度と耐久性を兼ね備えた素材の選び方

「強度と耐久性を兼ね備えた素材を選びたいけれど、POMについてよく知らない…」そんな悩みを抱えてはいませんか?私たちは、POM(ポリオキシメチレン)がどのような特性を持ち、どのように選ぶべきかを徹底解説する「POM完全ガイド」をご用意しました。

この記事は、以下のような疑問を持つあなたにぴったりです。

- POMとは何か、その特性は?

- POMの強度や変形性について知りたい。

- 耐久性の高い素材を選ぶ方法は?

- POMを使った具体的な用途やメリットは?

POMは、その優れた強度と耐久性のため、多くの業界で広く使用されていますが、適切に使いこなすためには、正しい知識が不可欠です。このガイドでは、POMの基礎から具体的な選び方まで、すべてを詳しくご紹介します。あなたの選択が、プロジェクトの成功に繋がることを願っています。さあ、POMの世界に飛び込んでみましょう!

1. POM強度変形耐久性の基本知識

1-1. POM樹脂とは何か

POM(ポリアセタール)は、高い結晶性を持つ熱可塑性樹脂であり、その優れた機械的強度と耐摩耗性で知られています。別名アセタール樹脂とも呼ばれ、主に精密部品や機械構造部品の材料として利用されています。POMは硬さと剛性が高く、金属に代わる軽量素材としても注目されており、自動車部品や家電、工業機械など幅広い用途で活用されています。

1-2. POM樹脂の特性

POM樹脂は高い耐摩耗性と優れた摩擦特性を持ち、自己潤滑性があるため、摩擦による劣化を抑制できます。また、耐熱性や耐薬品性も兼ね備えており、比較的広い温度範囲で安定した性能を発揮します。物理的には高い引張強度と剛性を持ちながら、適度な靭性もあり、変形に対する耐性も優れています。これらの特性がPOMを耐久性が求められる部品に最適な素材にしています。

2. POM強度変形耐久性の影響

2-1. POM樹脂の耐久性について

POMの耐久性は、長期間にわたる機械的応力や摩擦に対しても性能が劣化しにくい点に特徴があります。耐摩耗性が高いため、摩擦が頻繁に発生する軸受けや歯車などの部品に適しています。さらに、耐疲労性も優れており、繰り返し荷重がかかる環境でも耐久性を維持します。これにより、長期使用による交換頻度を抑え、コスト削減に寄与します。

2-2. POM樹脂の強度と変形の関係

POMは高い引張強度と剛性を持つ一方で、ある程度の弾性変形を許容する性質があります。過度な荷重や衝撃を受けた場合は塑性変形が起こる可能性がありますが、適切な設計と加工によりこれを抑制可能です。POMのクリープ特性は温度や荷重の影響を受けやすいため、特に高温環境下での使用時には注意が必要です。設計段階では荷重の分散や形状の最適化を行うことが耐久性向上に繋がります。

3. POM強度変形耐久性の加工方法

3-1. POM樹脂の加工技術

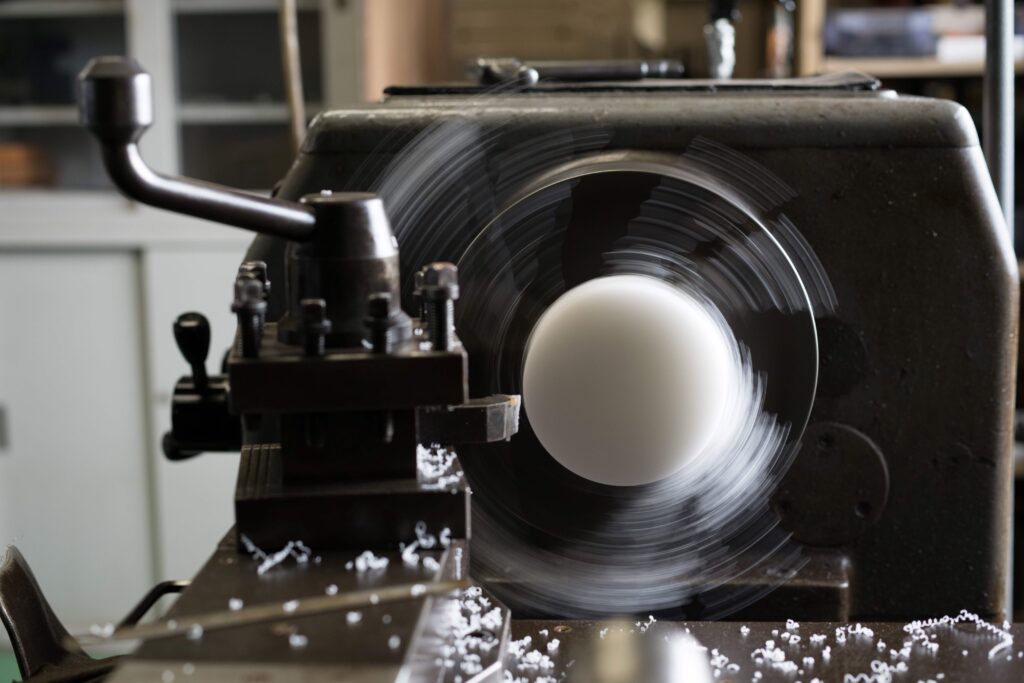

POMの加工は主に切削加工や射出成形が一般的であり、特にCNCによる精密切削加工が高精度部品の製造に適しています。加工時には適切な切削速度と送り速度を設定し、工具の摩耗を抑制しながら高品質な仕上がりを目指します。また、射出成形では均一な溶融と冷却が重要で、これにより内部応力の低減と寸法安定性を確保できます。加工中は自己潤滑性により摩擦熱が抑えられますが、過熱による変形を防ぐために冷却が必要です。

3-2. POM樹脂の取り扱い注意点

POMは吸湿性があるため、加工前には必ず乾燥処理を行い、湿気による寸法変化や成形不良を防止することが重要です。また、加工中は過度な熱や摩擦による軟化を避けるため、適切な加工条件の管理が欠かせません。加工後のアニール処理(熱処理)を施すことで内部応力を緩和し、強度や寸法安定性を高めることが推奨されます。さらに、化学薬品や紫外線に対する耐性が限られているため、保管環境にも注意が必要です。

4. POM強度変形耐久性の長所と短所

4-1. POM樹脂の長所

POM樹脂は優れた機械的強度と耐摩耗性を備えており、これが耐久性の高さを支えています。特に高い剛性と引張強度により、負荷がかかる部品でも形状を維持しやすいことが大きな利点です。また、自己潤滑性があるため摩擦による部品の摩耗を抑制でき、潤滑剤を使わずに滑らかな動きを実現します。耐薬品性や耐候性にも優れ、油や燃料、アルカリ・酸性の環境下でも劣化しにくい点が多くの産業分野で評価されています。軽量であることも金属材料との大きな違いであり、部品の軽量化に貢献します。

4-2. POM樹脂の短所

一方でPOM樹脂には吸湿性があるため、湿度の高い環境では寸法変化が生じやすい点が短所です。これにより精密部品での寸法安定性が課題になる場合があります。また、高温環境下でのクリープ(長時間荷重による変形)や熱分解のリスクもあり、耐熱限界を超えると性能が低下します。加えて、紫外線に弱く、屋外での長期使用には劣化防止対策が必要です。さらに、衝撃に対する靭性は金属に比べて劣るため、過度な衝撃がかかる用途には不向きです。

5. POM強度変形耐久性の機械的特性

5-1. POM樹脂の機械的特性の詳細

POMは引張強度が約60〜70MPa、曲げ強度も同程度と非常に高い強度を示します。弾性率は約2.8〜3.2GPaであり、硬さと剛性のバランスに優れています。また、摩耗に強く、摩擦係数は金属に比べて低いため、摩擦熱の発生を抑制し部品寿命を延ばします。耐疲労性にも優れており、繰り返しの荷重変動に耐えることができます。さらに、加工性も良好で、切削や射出成形がしやすく、複雑な形状の精密部品製造にも適しています。

5-2. POM樹脂の応用例

このような機械的特性を活かし、POMは自動車のギアやベアリング、電気機器のコネクター部品、産業機械の摺動部品などに広く使われています。耐摩耗性と耐久性を活かして、ローラーや滑り軸受、ファスナー、精密歯車といった動力伝達部品の素材としても重宝されています。さらに、軽量かつ安定した強度から、家電製品のスイッチ部品やカバー、医療機器の機構部品としても採用されており、幅広い分野で信頼されています。

まとめ

POM(ポリアセタール)は、高強度と耐久性を兼ね備えた優れたエンジニアリングプラスチックです。摩耗や衝撃に強く、低摩擦特性を持つため、機械部品やギアなどに最適です。選定時には、使用環境や負荷条件を考慮し、適切なグレードを選ぶことが重要です。

なぜPOMが精密部品に選ばれるのか?その理由を徹底解説

精密部品の製造において、材料の選定は非常に重要な要素です。「POM」という言葉を耳にしたことはありますか? それはポリオキシメチレンの略称で、高い強度や耐熱性、耐摩耗性を備えた非常に優れたエンジニアリングプラスチックです。しかし、なぜPOMが精密部品の製造において特に選ばれるのか、その理由を詳しく知っている人は少ないかもしれません。

このガイドでは、POMの特性や利点を明らかにし、その結果としてどのように精密部品に適しているのかを徹底的に解説します。もし、「POMが本当に精密部品に最適なのか?」と疑問に思っているなら、この文章はあなたにとって必読です。POMのユニークな特徴を理解し、その魅力を最大限に引き出す手助けができるでしょう。さあ、一緒にPOMの世界を探ってみましょう。

1. POM 材料 特性 精密部品の基本知識

1-1. POM樹脂とは何か

POM(ポリアセタール樹脂)は、優れた耐摩耗性と機械的強度を持つエンジニアリングプラスチックの一種です。化学的安定性や耐薬品性にも優れており、寸法安定性が高いため、精密部品に多く用いられています。特に、自己潤滑性を備え摩擦抵抗が低いことから、可動部品やギア、ベアリングなどの機械部品に適しています。

1-2. POMの主な用途

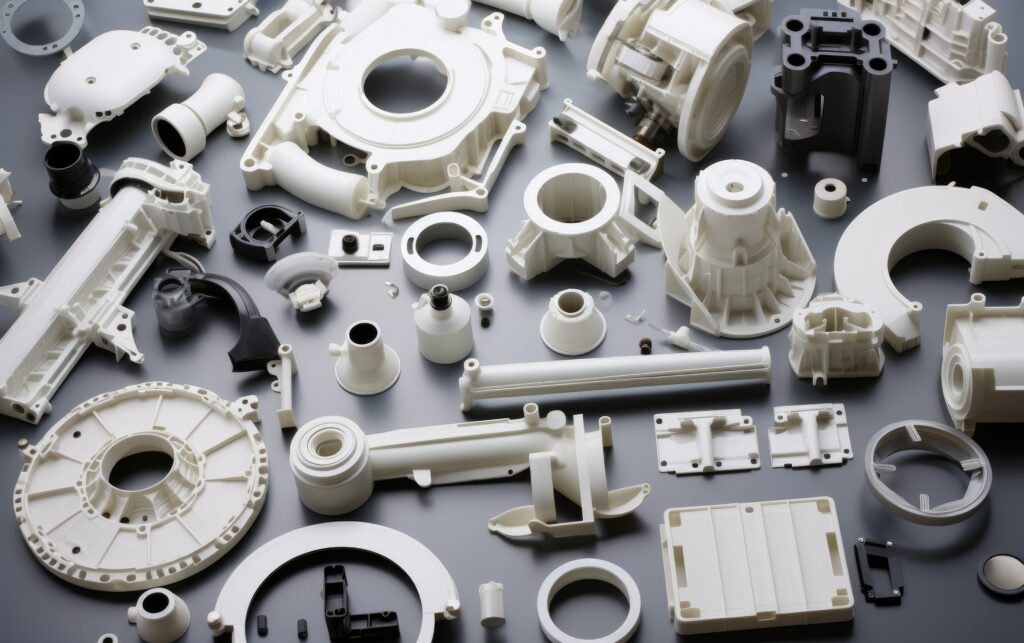

POMは自動車部品や家電製品の精密機械部品、産業機械のギアやスライド部品など幅広く使われています。高い耐久性と加工性を活かし、寸法精度が要求される部品にも適合。食品機器や医療機器など、衛生面が重要な分野でも採用されることがあります。

2. POM 材料 特性 精密部品の機械的特性

2-1. POMの機械的特性

POMは高い引張強度と剛性を持ち、耐衝撃性にも優れています。引張強度は約60〜70 MPa、弾性率は約2.8〜3.0 GPaといった数値が一般的で、プラスチック材料の中でも高いレベルを示します。この高い剛性により、精密部品が負荷を受けても形状を維持しやすく、耐久性が向上します。

また、低い摩擦係数と良好な耐摩耗性により、動作部品として摩耗や損傷を抑制し、長期間安定して機能し続けることが可能です。さらに、耐薬品性や耐熱性も備えているため、厳しい環境条件下でも使用できます。

2-2. POMの弾性率について

弾性率は材料の硬さや変形のしにくさを示す指標で、POMの弾性率は約2.8〜3.0 GPaと比較的高い値を持っています。これは一般的なプラスチックよりも硬く、機械部品としての形状保持に優れています。弾性率が高いことで、部品の精密な寸法を保ちやすく、動作時のたわみや変形を最小限に抑えることが可能です。

3. POM 材料 特性 精密部品の重要性

3-1. 精密機器製造におけるPOM部品の役割

精密機器において、POM部品は高い寸法安定性と機械的強度を活かし、耐摩耗性を求められる動作部品として重要な役割を果たします。例えば、ギアやスライド機構、ベアリングなどの可動部品はPOMの特性を活かして、滑らかな動きと長期耐久性を実現しています。

3-2. POM部品の利点と適用例

POM部品は軽量でありながら、耐衝撃性と耐摩耗性に優れているため、自動車のドアロック部品や精密機械の内部可動部品に多用されています。また、耐薬品性を活かして、食品機器や医療機器の部品としても活躍。さらに、加工性が高く複雑な形状でも高精度に仕上げられるため、多様な分野での応用が進んでいます。

まとめ

POM(ポリアセタール)は、優れた耐摩耗性、低摩擦特性、優れた機械的強度を持つため、精密部品に最適です。また、温度変化に強く、化学薬品にも耐性があるため、様々な環境での使用が可能です。これらの特性により、POMは自動車、電子機器、医療機器など多岐にわたる分野で重宝されています。

POM加工の特性とは?耐久性や性能を徹底解説

「POM加工の特性について知りたいけれど、どこから手を付ければいいのか分からない……」そんな悩みを抱える方にぴったりの情報をお届けします。本記事では、POM(ポリオキシメチレン)加工の魅力やその実用性について、詳しく解説していきます。

POMは、耐久性に優れ、機械的特性も非常に高いプラスチック材料として多くの産業で利用されています。しかし、その具体的な特性や加工方法については、意外と知られていないことが多いのです。「POM加工の性能がなぜ重要なのか」「どのようにしてPOMを活用できるのか」といった疑問にお答えし、実際の用途やメリットを詳しく探っていきます。

あなたがPOM加工に興味を持つ理由は何でしょうか?産業用途の発展、中小企業の製品改善、あるいは個人のDIYプロジェクトかもしれません。このガイドでは、POM加工の基礎からその特性、耐久性に至るまで、知識の宝庫をご用意しました。さあ、一緒にPOMの世界を深く掘り下げてみましょう!

1. POM加工性能特性と耐久性の概要

1-1. POM樹脂とは何か

POM(ポリアセタール)は、結晶性の高い熱可塑性樹脂であり、高い剛性と耐摩耗性を兼ね備えています。自動車部品や精密機械のギア、ベアリングなどに広く使われる素材で、優れた寸法安定性と耐薬品性を持つため、厳しい環境下でも安定した性能を発揮します。

1-2. POMの基本特性

POMは硬くて強度が高く、摩耗に強い性質が特徴です。また、低摩擦係数と自己潤滑性により、摩擦熱の発生を抑えながらスムーズな動作を可能にします。耐熱温度は一般的に80〜120℃程度で、耐薬品性も優れているため、幅広い用途に適応します。

2. POM加工性能特性の詳細

2-1. POMの加工方法

POMは射出成形、押出成形、切削加工(旋盤・フライス盤加工)など多様な加工が可能です。特に切削加工では、高速回転工具を使い適切な切削条件を維持することで、表面粗さの低い精密部品が作れます。加工時の温度管理が重要で、熱による変形やバリ発生を防ぐための冷却や切削速度調整が求められます。

2-2. 加工時の注意点

POMは熱に敏感で、高温になると変形や色変化が起こりやすいため、加工時の温度管理が重要です。また、切削加工では工具の摩耗が早まることがあるため、鋭利な刃物の使用と切削条件の最適化が必要です。さらに、POMは静電気を帯びやすいので、加工環境の湿度管理や静電気対策も加工品質向上に役立ちます。

3. POMの耐久性と強度

3-1. POMの耐久性の評価

POMは高い耐摩耗性と優れた疲労強度を持ち、繰り返しの機械的応力にも耐えます。また、耐薬品性に優れており、多くの油剤や溶剤に対して安定です。こうした特性により、長期間にわたり機械部品の性能を維持できるため、信頼性の高い材料として評価されています。

3-2. POMの強度特性

POMの引張強度は40〜70MPa程度であり、同じ樹脂材料の中でも高い数値を示します。硬度も高く、耐衝撃性も兼ね備えているため、機械的負荷のかかる部品に適しています。ただし、極端な高温や紫外線には弱いため、使用環境に応じた材料選定が重要です。

4. POMの滑り性と耐磨耗性

POM(ポリアセタール)は、その優れた滑り性によって機械部品の摩擦を大幅に軽減できる樹脂材料として広く知られています。POMの分子構造は非常に規則正しい結晶性を持ち、この結晶構造が滑らかな表面を形成するため、摩擦係数が低くなりやすいのです。この自己潤滑特性により、潤滑油を使わなくても機械のスムーズな動作を実現でき、メンテナンス頻度の低減や機械の長寿命化に寄与します。

さらにPOMは耐磨耗性に優れています。これは硬度が高く、摩耗に強いという物理的特性に起因します。耐磨耗性の高さは、摩擦が継続する環境下での部品の摩耗を抑え、長期間にわたり安定した性能を維持するうえで非常に重要です。金属材料や他の樹脂と比較してもPOMは優れた摩耗抵抗を示すため、特に摩擦や摺動が頻繁に発生するギアやベアリング、スライド部品の製造に多く採用されています。

5. POMの具体的な応用例

POMはその物理的・化学的特性のバランスの良さから、多種多様な産業分野で活用されています。まず自動車産業では、耐摩耗性と機械的強度を活かしてギア、スプロケット、シール部品などの高負荷部品に利用されており、軽量化と耐久性の両立を実現しています。また、家電製品の内部可動部分にもPOMはよく使われており、音や振動の低減、耐久性向上に貢献しています。医療機器の分野では、厳しい品質基準が求められる精密部品として、POMの高い加工精度と耐薬品性が評価され採用例が増えています。

日常生活においてもPOMは見過ごせません。例えば、筆記具のボールペンの先端部品、キッチン用品のヒンジやジョイント、さらには家具の可動式パーツなど、滑りの良さと耐久性を必要とする製品に広く用いられています。また、POMの耐薬品性により、洗剤や食品と接触する環境下でも劣化せず安全に使用できることが、消費者製品において重要視されています。

6. POMの種類と選び方

POMには主にホモポリマー型とコポリマー型の2つのタイプが存在します。ホモポリマー型は高結晶性で強度や硬度が高く、耐摩耗性にも優れていますが、耐薬品性はコポリマー型に比べて劣る点があります。これに対しコポリマー型は分子構造がわずかに異なり、耐薬品性や耐熱性が向上しているため、より幅広い環境条件での使用が可能となっています。用途に応じてこの違いを理解し、適切なタイプを選ぶことが重要です。

POM選定の際は、使用環境の温度や化学的な影響、機械的負荷の種類と大きさを慎重に考慮しなければなりません。例えば高温環境下での使用が想定される場合や強酸・強アルカリの化学物質にさらされる場合には、耐熱性や耐薬品性に優れたコポリマー型を選択することが望ましいです。一方で、機械的な強度や耐摩耗性を重視する用途ではホモポリマー型が適しています。専門性の高い用途では、各種グレードの細かな性能差を比較検討し、メーカーの技術サポートも活用しながら最適な素材選択を行うことが成功の鍵となります。

まとめ

POM(ポリオキシメチレン)は、高い耐久性と優れた機械的性能を持つエンジニアリングプラスチックです。低摩擦特性や優れた加工性により、ギアやベアリングなど多様な用途で利用されています。また、耐薬品性や熱安定性も兼ね備え、過酷な環境でも信頼性を発揮します。これらの特性がPOMの人気の理由です。

POMの自己潤滑特性とは?摩擦を減らすための基礎知識

「POMの自己潤滑特性について知りたいけれど、どこから始めればいいのか分からない……」そんな悩みを抱えている方に向けて、今回は「POMの自己潤滑特性」に関する完全ガイドをお届けします。

この文章を読むことで、以下の疑問が解消されるでしょう。

- POMとは何か、その特性は?

- 自己潤滑特性があるとはどういうことか?

- 摩擦を減らすためにPOMを活用する方法は?

POM(ポリアセタール)は、優れた機械的特性と耐摩耗性を有する高性能プラスチックとして、幅広い産業で利用されています。しかし、その中でも特に注目すべきは、自己潤滑特性です。この特性は摩擦を大幅に減少させるため、部品の寿命を延ばし、メンテナンスの手間を軽減します。

摩擦に関する知識を深めることで、あなたの製品開発や作業効率を向上させる手助けとなるでしょう。この記事では、POMの基本的な特性から、自己潤滑がどのように摩擦を減少させるのか、そして具体的な応用方法について詳しく解説します。さあ、POMの可能性を探る旅に出ましょう!

1. POM 自己潤滑 特性 摩擦の基本

1-1. 自己潤滑とは何か

自己潤滑とは、外部からの潤滑油やグリースを加えなくても、材料自体の特性により摩擦を低減し、滑りやすさを保持する性質を指します。POM(ポリアセタール)は、この自己潤滑性を持つ代表的な樹脂の一つであり、素材内部の分子構造が摩擦時に潤滑膜を形成しやすいため、滑らかな動きを実現します。このため、潤滑剤の塗布が難しい環境やメンテナンスが限定的な部品においても安定した性能を発揮します。

1-2. 摩擦のメカニズム

摩擦とは、接触している2つの物体が相対的に動こうとしたときに生じる抵抗力で、接触面の粗さや材質、環境条件によって変化します。通常、摩擦によって熱が発生し、材料の摩耗や劣化を招きます。POMの自己潤滑性は、分子鎖の滑らかな動きや結晶構造により摩擦面での摩耗を抑制し、摩擦熱の発生を低減することで、長期間にわたる安定した動作を可能にしています。

2. POM 自己潤滑 特性 摩擦の利点

2-1. POM樹脂の特性

POMは高い剛性と耐摩耗性を併せ持ち、機械的な強度も優れているため、滑り面や摺動部に最適な材料です。さらに耐薬品性や耐熱性も兼ね備え、幅広い環境下で使用できます。自己潤滑性により摩擦係数が低く、潤滑剤を用いなくても滑りが良いため、メンテナンスコストや故障リスクを軽減します。この特性は、ギア、ベアリング、スライダーなど摩擦が頻繁に発生する機械部品に特に有効です。

2-2. 摩擦抵抗の低減効果

POMの自己潤滑性は、摩擦抵抗を大幅に低減し、部品の摩耗や発熱を抑えます。結果として機械の動作がスムーズになり、耐久性の向上とエネルギー効率の改善につながります。これにより、潤滑剤の使用量削減やメンテナンス周期の延長が可能となり、産業機械や自動車、精密機器などの分野で高い評価を受けています。

3. POM 自己潤滑 特性 摩擦と他の材料の比較

3-1. POMと金属の比較

金属は強度が高く耐熱性も優れていますが、摩擦係数は一般的に高く、潤滑なしでは摩耗や焼き付きが起こりやすいです。一方、POMは自己潤滑性により潤滑剤なしでも低摩擦を実現できるため、メンテナンスが難しい環境や軽量化が求められる場面で優位です。ただし、強度や耐熱温度では金属に劣るため、用途に応じた適材適所の判断が必要です。

3-2. POMと他のプラスチック材料の比較

POMはナイロン(PA)やポリテトラフルオロエチレン(PTFE)など他の樹脂と比較しても、摩擦係数が低く、耐摩耗性が高い点が特徴です。ナイロンは吸湿性が高いため寸法安定性に劣ることがあり、PTFEは非常に低摩擦ですが強度が低く機械部品としての耐久性に課題があります。POMはこれらの材料の中間に位置し、強度・摩擦・耐久性のバランスが良いため、多用途に活用されています。

4. POM 自己潤滑 特性 摩擦の適用例

4-1. 機械部品における使用例

POMの自己潤滑特性は、摩擦が発生しやすい機械部品で多く活用されています。例えば、ギア、ベアリング、スライダー、カム機構などの摺動部分において、潤滑剤を使用せずとも摩耗を抑えスムーズな動きを実現しています。また、POMは高い機械的強度と寸法安定性を持つため、複雑な形状の精密部品にも適しています。これによりメンテナンスコストの削減と耐久性の向上を両立できる点が大きなメリットです。

4-2. 自動車産業での応用

自動車業界では、エンジン周辺部品やトランスミッション内部の摺動部にPOMが用いられています。自己潤滑性により潤滑油の供給が限定的な環境でも安定した性能を維持できるため、燃費向上や軽量化、耐久性の強化に貢献しています。例えばシフトレバーの部品やシールリング、スライドピースなどの重要部品でPOMの特性が生かされています。これにより、自動車の長寿命化と性能安定化が実現されています。

5. POM 自己潤滑 特性 摩擦を考慮した材料選定

5-1. 滑り性と耐久性のバランス

材料選定においては、POMの滑り性(摩擦係数の低さ)と耐久性(耐摩耗性や機械強度)のバランスを考慮することが重要です。自己潤滑性が高いほど摩擦は低減されますが、強度や耐熱性との兼ね合いを見極めなければなりません。特に摺動部品では、摩擦熱による変形や摩耗を抑えつつ、長期にわたる性能維持が求められます。そのため、使用環境や負荷条件に応じて最適なPOMグレードを選ぶ必要があります。

5-2. 適切な材料選定のポイント

POMの材料選定では、以下のポイントが重視されます。まず、使用環境の温度範囲と耐薬品性を確認し、必要に応じて強化グレードや添加剤入りのPOMを検討します。次に、摩擦面の接触圧力や速度を考慮し、摩耗特性に優れるタイプを選定します。また、加工性やコストも重要であり、複雑な形状の部品には加工精度が高いPOMを選ぶことで、部品の性能を最大限に引き出せます。これらを踏まえ、設計段階からPOMの特性を活かした材料選定を行うことが成功の鍵となります。

まとめ

POM(ポリアセタール)は優れた自己潤滑特性を持ち、摩擦を減少させるために広く使用されます。この特性は、低摩擦係数と高耐摩耗性に起因し、機械部品やギアなどでの性能向上に寄与します。適切な選定と加工により、POMは効率的な動作を実現します。

耐熱性に優れたPOM樹脂の加工方法完全ガイド

「高温環境下でも優れた性能を発揮する樹脂を探しているけれど、具体的な加工方法がわからない……」そんなお悩みを抱えていませんか?このガイドでは、耐熱性に優れたPOM樹脂の加工方法について、詳しく解説していきます。

POM(ポリオキシメチレン)は、その高温耐性と機械的強度から、多くの産業で利用されている重要な材料です。しかし、こうした高機能な素材を効果的に活用するためには、正しい加工方法を知ることが不可欠です。この記事は、POM樹脂の基本的な特性やその加工技術、さらに具体的な手法について知りたい方に向けた完全ガイドとなっています。

高温耐性を持つPOM樹脂を使ったプロジェクトを成功させるためには、まずその特性を理解し、適切な加工方法を習得することが大切です。これから、POM樹脂の魅力や加工のポイントを一緒に探っていきましょう。あなたの新しいものづくりにお役立ていただければ幸いです。

1. POM 高温耐性 樹脂加工の基本知識

1-1. POM樹脂とは何か

POM(ポリアセタール樹脂)は、高い結晶性を持つエンジニアリングプラスチックの一種で、耐摩耗性や剛性に優れているのが特徴です。主に機械部品や精密機器の部品として利用されることが多く、その耐熱性や耐薬品性も評価されています。POMは結晶構造が緻密であるため、強度と寸法安定性に優れており、長期使用に耐えうる材料として重宝されています。

1-2. POM樹脂の特性と用途

POMは高い耐摩耗性と低摩擦係数を兼ね備え、摺動部品に最適です。また、耐熱性・耐薬品性もあり、自動車部品や電気・電子機器の構造部品、日用品の可動部品として広く利用されています。さらに、成形加工が容易で寸法精度も高いため、精密加工が必要な用途にも適しています。近年では、耐熱性向上を図った新グレードも開発され、より高温環境での利用が可能になっています。

2. POM 高温耐性 樹脂加工の耐熱温度

2-1. POM樹脂の耐熱温度の具体的な数値

一般的なPOMの耐熱温度は約80〜100℃程度で、これを超える環境下では物理的特性の劣化が起こりやすくなります。ただし、高耐熱グレードのPOMでは、120〜140℃の連続使用が可能なものもあり、これにより従来の使用範囲を拡大しています。耐熱試験では、一定時間高温に曝露した後の機械的強度や寸法変化が評価され、使用温度の限界を決定しています。

2-2. 温度別の適用範囲

POMの適用範囲は使用温度によって大きく変わります。一般的なグレードは室温から80℃までの環境に適しており、自動車の内装部品や家電製品の部品などで多く使われます。一方、高耐熱グレードは90〜140℃の環境に耐えうるため、エンジンルーム周辺の機械部品や産業機械の高温部品としての活用が増えています。ただし、140℃を超える高温環境ではPOMよりもPEEKやポリイミドなど、より耐熱性の高い樹脂が推奨されます。

3. POM 高温耐性 樹脂加工の加工方法

3-1. POM樹脂の加工技術

POM樹脂は熱可塑性樹脂のため、射出成形や押出成形などの一般的な樹脂加工技術で成形可能です。高精度の加工が求められる場合は、切削加工や旋盤加工、フライス加工などの機械加工が多用されます。特にPOMの結晶性が高く剛性が強いため、切削時には安定した加工が可能で、加工面の仕上がりが良好となる特徴があります。また、加工中の熱影響を考慮し、適切な切削速度や冷却方法を採用することが品質維持に重要です。

3-2. 加工時の注意点

POMの加工では、加熱による熱変形や溶け過ぎを防ぐため、加工温度管理が不可欠です。切削加工時は過熱によって表面が融けたり、バリが生じることがあるため、冷却液の使用や切削条件の最適化が求められます。また、POMは吸湿性が低いですが、加工前の乾燥処理を怠ると寸法精度のばらつきや機械的特性の低下を招くことがあります。さらに、高温耐性グレードの場合でも過度な熱負荷は避け、材料の特性に合った加工条件を設定することが重要です。

4. POM 高温耐性 樹脂加工の長所と短所

4-1. POM樹脂の長所

POMは高い剛性と耐摩耗性を備え、寸法安定性が良いため、精密部品に適しています。また、低摩擦係数により摺動部品としての性能も優秀で、耐薬品性や耐疲労性も高いことが特徴です。耐熱性の高いグレードは、従来の使用温度範囲を超えても性能を維持できるため、より過酷な環境下での部品設計に対応可能です。加工性にも優れており、成形や切削加工が比較的容易に行える点もメリットと言えます。

4-2. POM樹脂の短所

一方で、POMは耐熱限界が他の高耐熱樹脂に比べて低いため、150℃以上の環境では劣化が進みやすいです。また、紫外線や強酸・強アルカリには弱く、特定の薬品に長時間曝露すると物性が損なわれる恐れがあります。さらに、加工時の熱管理を誤ると変形や表面不良が起こりやすいため、取り扱いに慎重さが求められます。耐衝撃性は金属に劣るため、過大な衝撃を受ける用途には適していません。

まとめ

耐熱性に優れたPOM樹脂の加工方法には、切削、成形、溶接などがあります。これらの手法は、POMの特性を活かし、精密部品の製造に適しています。適切な温度管理や工具選定が重要で、加工後の仕上げも品質向上に寄与します。

【徹底解説】POM素材の高強度部品製造における特性とその応用

皆さんは、POM(ポリオキシメチレン)という素材をご存知でしょうか?その特性は高強度な部品の製造において非常に注目されています。「POM素材を使った部品製造に興味があるけれど、具体的にどのような特性があるのか理解できていない……」と感じている方々に向けて、この記事をお届けします。

POM素材は、その優れた機械的特性や耐摩耗性から、自動車部品、電機機器、医療機器など多岐にわたる分野で利用されています。さらに、その加工性の高さから、複雑な形状の部品をも容易に製造することができます。

この記事では、POM素材の高強度部品製造における特性を詳しく解説しながら、具体的な応用事例や製造工程についても触れていきます。POM素材の魅力に迫り、その可能性を広げる一歩を踏み出してみましょう。あなたのものづくりが、より強固でより効果的なものになる手助けをいたします。

1. POM高強度部品製造特性の基本理解

1-1. POM樹脂とは何か

POM(ポリアセタール、Polyoxymethylene)は、エンジニアリングプラスチックの一種であり、優れた機械的特性と加工性を併せ持つ材料です。略称でPOMと表記され、「アセタール樹脂」や「デルリン(DuPont商品名)」としても知られています。

POMにはホモポリマー(POM-H)とコポリマー(POM-C)の2種が存在し、用途に応じて選定されます。特に高強度・高精度が求められる部品の製造においては、POMの機械的性能が高く評価されています。

1-2. POMの物理的特性

POMは、機械構造材料として優れた物理的特性を有しています。主な特性は以下の通りです。

- 高い引張強度・曲げ強度:機械部品として十分な耐荷重性能を持ち、応力集中にも強い。

- 優れた剛性と硬度:変形しにくく、寸法精度を長期にわたり保持。

- 耐摩耗性:摺動部品として使用しても、摩耗が少ない。

- 低吸水性:湿度変化に対して寸法変化が起きにくく、屋内外問わず使用可能。

これらの特性が、歯車、軸受、カム、ローラーなどの高精度部品の素材としてPOMが選ばれる理由となっています。

1-3. POMの化学的特性

POMは化学的にも安定性が高く、以下のような特性を持ちます。

- 耐薬品性:アルカリや有機溶剤に対する耐性があり、腐食性環境でも使用可能。

- 耐加水分解性:一定温度以下では加水分解しにくく、湿熱環境でも性能が劣化しにくい。

- 耐酸化性:酸化による劣化にも比較的強く、長期使用が可能。

ただし、強酸や塩素化合物には注意が必要であり、用途に応じた材質の選定が求められます。

2. POM高強度部品製造特性の具体的な利用例

2-1. 自動車産業におけるPOM部品

自動車業界では、軽量化・耐久性・低コストの実現が求められる中で、POMは多数の部品に採用されています。

- ワイパーリンク機構

- シートスライダーや調整レール

- 燃料バルブ、ドアロック部品

- ギア類(電動ミラー、ステアリング制御)

POMの剛性と耐摩耗性に加え、寸法安定性と摺動特性が活かされていることがポイントです。

2-2. 家電製品でのPOMの応用

POMは小型かつ機能集約型の部品が多い家電製品にも多数使用されています。

- プリンター内部のギアや軸受

- 給紙機構、カム機構

- 洗濯機の可動部品

- 冷蔵庫の開閉部品やヒンジ

静音性や摩耗耐性に優れたPOMは、長期使用によるトラブルの少なさが製品品質を支える要素となっています。

2-3. 医療機器におけるPOMの利用

医療分野でも、POMは安定性と加工性の高さから注目されています。

- 検査機器の内部部品

- 電動歯ブラシや補助機器のギア部

- 使い捨て計測器の精密部品

POMは滅菌対応性や生体適合性に制限があるため、体内使用ではなく外部装置や計測機構に使用されるケースが主流です。

3. POM高強度部品製造特性の長所と短所

3-1. POMの長所

- 高強度・高剛性:軽量ながら機械強度が高く、高荷重部品にも適用可能。

- 耐摩耗性・摺動性:潤滑なしでもスムーズな動作を実現。

- 優れた切削性:切削加工が容易で、試作や多品種少量生産にも向く。

- 寸法安定性:湿度や温度に強く、長期的な精度維持が可能。

- コストパフォーマンスが良い:高性能にもかかわらず、材料費・加工費ともに比較的安価。

3-2. POMの短所

- 耐熱温度が限定的:連続使用温度は約100℃前後。高温環境にはPEEKなどが必要。

- 強酸や塩素に弱い:化学薬品の種類によっては劣化やクラックの原因となる。

- 接着性が悪い:接着や塗装が難しく、組み立て時には機械的結合が基本。

これらの短所を理解し、適材適所での素材選定がPOM活用の鍵となります。

3-3. POMの加工方法

POMは主に以下の方法で加工されます。

- 切削加工(NC旋盤・マシニングセンタ):高精度な形状製作に最適。

- 射出成形:量産性が高く、複雑形状の一体成形が可能。

- レーザー加工・ウォータージェット加工:形状カットや穴あけに利用されるが、熱影響に注意。

POMはバリが少なく、後処理も容易なため、精密部品の加工材料として非常に扱いやすい素材といえます。

4. POM高強度部品製造特性の新グレードについて

4-1. 高強度POMの特徴

近年、POMの高強度化を目指した新しいグレードが市場に登場しています。これらの高強度POMは、従来品よりも以下の点で優れています。

まず、引張強度や衝撃強度の向上が挙げられます。改良された重合技術や分子構造の最適化により、より大きな荷重に耐えられる強靭さを実現しています。これにより、自動車や産業機械の過酷な使用環境下でも信頼性が向上しました。

次に、耐熱性や耐薬品性の強化が図られており、従来のPOMでは対応が難しかった環境下でも性能を維持できるようになりました。また、耐摩耗性も改善されているため、摩擦の多い摺動部品への適用範囲が広がっています。

4-2. 新しいPOMグレードの選び方

高強度POMを選定する際には、用途に応じた性能バランスを見極めることが重要です。たとえば、機械的強度が最優先であれば引張強度や曲げ強度の数値に注目すべきです。

一方で、耐薬品性や耐熱性を重視する場合は、メーカーが提供する化学的安定性データや長期耐熱試験結果を参考にする必要があります。また、加工性の違いも考慮し、切削や成形の容易さも比較検討しましょう。

さらに、環境負荷やリサイクル性といった環境面の特性も選択基準に含めるケースが増えています。新グレードでは環境対応の向上もトレンドの一つとなっています。

4-3. 高耐久性POMの市場動向

高耐久性POMは、自動車産業の電動化や省エネルギー化の流れとともに需要が拡大しています。特にEV車向けの部品や、省エネ機器の精密部品として注目されています。

また、医療機器や食品機械の分野でも、高い耐久性と衛生的な使用が求められることから、新グレードPOMの採用が増加しています。これにより、製造業全体で材料の高機能化が加速しています。

一方で、PEEKやポリイミドなどの高性能樹脂との競合も激しく、用途やコストに応じて適切な材料選定が求められています。

5. POM高強度部品製造特性の滑り性と耐久性のバランス

5-1. POMと他の材料の比較

POMは耐摩耗性と滑り性に優れ、摺動部品に多く採用されています。例えば、MCナイロンは耐衝撃性に優れる一方で、POMはより低い摩擦係数を持ち、摺動時のエネルギーロスが少ないのが特徴です。

一方、PEEKは高温環境での耐久性に秀でていますが、コストが高く、加工性もPOMに比べて難しいため、一般的な用途ではPOMが優先されるケースが多いです。

このように、滑り性と耐久性のバランスを考える際には、使用環境や要求性能に応じて最適な材料を選ぶことが重要です。

5-2. 滑り性の重要性

滑り性は機械部品の摩耗や発熱を抑え、長寿命化を実現するための重要な特性です。POMは自己潤滑性を持ち、追加の潤滑剤なしでも良好な滑り性能を発揮します。

この特性は、メンテナンスコストの削減や装置の稼働率向上に直結し、製造現場での信頼性を高めます。特に連続運転が求められる産業機械においては、滑り性が部品寿命と性能の鍵となります。

5-3. 耐久性の評価基準

POMの耐久性評価は主に以下の指標で行われます。

- 引張強度・曲げ強度の保持率:長期使用や繰り返し荷重下での性能維持を確認。

- 摩耗量・摩擦係数の変化:摺動条件での摩耗速度と摩擦の安定性。

- 耐熱・耐薬品劣化試験:使用環境における物理・化学的劣化の程度。

これらのデータを総合的に判断し、製品の信頼性設計に活用します。特に高負荷や過酷な環境では、耐久試験結果の詳細な分析が不可欠です。

まとめ

POM素材は高強度部品製造において優れた特性を持ち、耐摩耗性や耐薬品性に優れています。軽量で剛性が高く、精密部品やギア、ベアリングなどに広く応用されています。加工性も良好で、さまざまな形状に対応可能なため、産業界での利用が増加しています。

【POM素材の特性とその加工性能を徹底解説】

「POM素材って何だろう?その特性や加工性能について詳しく知りたい」という方へ、今回はPOM(ポリアセタール)素材の魅力を掘り下げていきます。POMは、その高い強度や耐摩耗性から、精密加工において非常に注目されている素材の一つです。この特性を理解することで、あなたの製品づくりや加工技術に新たな可能性を見出すことができるでしょう。

この記事では、POM素材の基本的な特性や、精密加工におけるその性能について詳しく解説します。例えば、どのような場面でPOMが最適とされるのか、また他の素材と比較した場合の利点は何か、といった情報を提供します。これからPOMを利用した製品開発を考えている方や、既に取り入れている方も、さらなる知識を得ることで新たなアイデアや改善点を見つける手助けとなるでしょう。それでは、POM素材の世界を一緒に探求していきましょう。

1. POM精密加工特性性能の基本情報

1-1. POM樹脂とは何か

POM(ポリアセタール)は、エンジニアリングプラスチックの中でも高い機械的強度と耐摩耗性を誇る熱可塑性樹脂です。正式にはホモポリマー(POM-H)および共重合体(POM-C)という2つのバリエーションがあります。

この素材は、結晶性樹脂に分類され、金属に匹敵する寸法安定性や耐疲労性を持ちながら、軽量かつ耐薬品性にも優れており、自動車部品・OA機器・医療機器など、広範囲な分野で採用されています。

1-2. POMの基本的な特性

POM樹脂は以下のような代表的な特性を持ちます。

- 高い寸法安定性:吸水性が低く、環境変化による変形が少ない。

- 優れた摺動性・耐摩耗性:自己潤滑性があり、可動部品に最適。

- 高い剛性・強度:引張強度や曲げ強度に優れ、構造部材としても信頼性が高い。

- 優れた加工性:切削や射出成形がしやすく、精密加工にも適している。

- 良好な耐薬品性:多くの有機溶剤やアルカリに対して耐性を持つ。

- 高い耐疲労性:繰り返し応力に対しても破断しにくく、長期使用に耐える。

これらの特性が、POMを精密機械部品の材料として選定される理由です。

2. POM精密加工特性性能を活かした加工方法

2-1. 一般的な加工方法

POMの代表的な加工方法には以下のようなものがあります。

- 切削加工(NC旋盤・マシニングセンタ):POMは切削性が良いため、精密部品加工に適しています。熱変形が少なく、切削工具の寿命も比較的長いことが特徴です。

- 射出成形:量産性に優れ、寸法精度が高い部品を高速で生産可能です。金型温度・樹脂温度の管理が重要で、反りや寸法誤差を防ぐ工夫が求められます。

- 押出成形(丸棒・板材の製造):押出後の材料は、さらに切削・穴あけなどの二次加工に使われます。

加工時には、POMの結晶性と低吸水性を考慮して、熱変形や応力集中を防ぐための工具選定や切削条件の最適化が求められます。

2-2. 特殊加工技術

高度な用途では、以下のような特殊加工技術が使われることもあります。

- 高精度研削加工:要求精度がμm単位の部品に対応するため、超硬工具やダイヤモンド砥石を使用。

- レーザー切断・マイクロ切削:微細構造や極小部品に対して非接触加工が可能。

- 熱処理後加工(アニール処理):応力除去や変形防止のために熱処理後に精密加工を行う手法も用いられています。

- インサート成形・複合成形:金属部品や異種樹脂との複合部品の製作にもPOMは活用されています。

これらの技術によって、POMの機械的性能と高精度加工性の両立が実現されます。

3. POM精密加工特性性能の耐久性と加工性

3-1. 耐久性の具体的なデータ

POMの耐久性は、以下の点で非常に優れています。

- 引張強度:60~70 MPa(条件により変動)

- 耐衝撃性:シャルピー衝撃試験で高い値を示し、一定の衝撃荷重にも耐える。

- 耐疲労性:10^6回以上の繰返し荷重に対しても破壊しにくく、機械的信頼性が高い。

- 耐薬品性:アルカリ・溶剤・油類に対する長期耐性があり、潤滑油に晒される部品にも使用可能。

このように、POMは高強度と長寿命を両立しやすく、信頼性の高い構造部材として活用されます。

3-2. 加工性の評価

POMの加工性は、次のように評価されます。

- 良好な切削性:バリが出にくく、加工面が滑らか。再加工や微調整も容易。

- 低い熱膨張率:加熱による寸法変化が小さく、精密加工に最適。

- 削り出し適性:一体構造部品の削り出しにも向いており、プロトタイプ製作や小ロット生産で活用されます。

- 成形後の寸法安定性:吸水性が低いため、成形後の変形が少なく、長期的に寸法が維持されます。

このような特徴により、POMは「精密加工が必要な樹脂の中でもトップクラスの加工適性を持つ素材」と評価されており、精密機械部品の設計者・加工業者から高く支持されています。

4. POM精密加工特性性能と他の材料の比較

4-1. POMとMCナイロンの違い

POMとMCナイロン(モノマーキャストナイロン)は、いずれもエンジニアリングプラスチックに分類されますが、特性や用途には明確な違いがあります。

機械特性の比較:

- POM は、剛性・耐摩耗性・寸法安定性に優れ、高精度な部品加工に最適です。吸水率が極めて低く、長期間にわたって安定した寸法を維持します。

- MCナイロン は、耐衝撃性・自己潤滑性・耐摩耗性に優れており、大型構造部材や摺動部品に適しています。ただし、吸水性が高く、湿気や水分環境下では寸法変化が生じやすい点に注意が必要です。

加工面からの比較:

- POMは切削加工性が高く、バリが出にくいため、微細加工や複雑形状の製作に向いています。

- MCナイロンはやや柔らかいため、工具との摩擦が多くなる傾向があり、加工面の仕上げ精度ではPOMに劣ります。

したがって、高精度・寸法安定性を求める用途にはPOM、大型で耐衝撃性を重視する用途にはMCナイロンが選ばれる傾向があります。

4-2. 他の樹脂との比較

POMは他のエンジニアリングプラスチックと比べても、バランスの取れた性能を持っています。以下に代表的な樹脂との比較ポイントを示します。

- POM vs. PEEK(ポリエーテルエーテルケトン):

- PEEKは耐熱性・耐薬品性・強度においてPOMを大きく上回りますが、非常に高価です。

- POMはコストパフォーマンスが高く、一般的な機械部品において十分な性能を発揮します。

- POM vs. PPS(ポリフェニレンサルファイド):

- PPSは耐熱性・寸法安定性に優れますが、脆さがあり加工が難しい。

- POMは加工しやすさと剛性のバランスが良く、より幅広い形状への対応が可能です。

- POM vs. ABS(アクリロニトリルブタジエンスチレン):

- ABSは安価で成形性に優れるものの、強度や耐摩耗性ではPOMに劣ります。

- 高精度が求められる部品ではPOMが優位です。

このように、性能・コスト・加工性の観点から見た際の「使いやすさ」がPOMの大きな強みといえます。

5. POM精密加工特性性能が選ばれる理由と用途

5-1. POMが選ばれる理由

POMが精密加工の現場で数多く採用される理由は、以下のような「実用性の高さ」に集約されます。

- 高い切削性と仕上がりの美しさ:微細な形状でも高精度な加工が可能で、面粗度も良好。

- 優れた耐摩耗性・摺動性:摺動部品として長寿命を実現。

- 寸法安定性の高さ:湿度・温度変化に強く、長期安定性を担保。

- 耐疲労性・機械的強度のバランス:応力集中がかかる環境下でも破損しにくい。

- 量産・試作どちらにも適応:射出成形も切削も容易で、小ロット・試作対応力も高い。

このような特性が、機械設計者・加工業者・品質管理担当者の多方面からの評価につながっています。

5-2. POMの具体的な用途

POMはその特性を活かして、以下のような分野・部品に使用されています。

- 自動車関連部品:ギア、燃料系バルブ、シート調整機構、ワイパー機構部品など

- OA機器部品:プリンターのギア、複写機の駆動部品、トナーカートリッジ内部の摺動部

- 産業機械:搬送用ローラー、チェーンガイド、カム、スプロケット

- 医療機器:スナップフィット部品、計測器の内部構造

- 家電製品:操作レバー、ヒンジ、内部駆動部品

また、小型・精密・量産性が求められる用途においてはPOMの独壇場ともいえるほど、採用頻度が高くなっています。

POMは、価格・性能・加工性のバランスにおいて他の樹脂を凌駕する「総合的に優れた工業用樹脂」です。そのため、コストを抑えながらも高性能を実現したいプロジェクトに最適な材料と言えるでしょう。

まとめ

POM(ポリアセタール)は優れた機械的特性と耐摩耗性を持つエンジニアリングプラスチックです。加工性に優れ、切削や成形が容易で、精密部品に最適です。低摩擦特性により、ギアやベアリングなどの用途でも広く利用されています。さらに、化学薬品にも強く、耐熱性も兼ね備えています。

POMの耐熱性を活かした機械部品加工のメリットとは?

あなたは「機械部品の加工において、耐熱性の高い材料を選ぶべきか迷っている……」という悩みを抱えていませんか?そんなあなたに、POM(ポリアセタール)の特性を最大限に活かした加工方法を紹介します。

この文章は、以下のような疑問を持つ方に向けています。

- POMとは何か?その耐熱性の特長は?

- なぜPOMを使用することで、機械部品加工がより効果的になるのか?

- POMを利用した加工の具体的なメリットはどれほど?

機械部品の製造において、材料選びは品質や耐久性に直結します。特に耐熱性は、過酷な環境下で使用される部品にとって重要な要素です。このガイドでは、POMの耐熱性を活かし、機械部品加工におけるさまざまなメリットを詳しく解説します。あなたの技術選択をより良いものにするための情報を提供しますので、ぜひ最後までお読みください。

1. POM 耐熱性 機械部品 加工の基礎知識

1-1. POM樹脂とは何か

POM(ポリアセタール)は、結晶性熱可塑性プラスチックの一種で、「アセタール樹脂」とも呼ばれます。高い剛性、強度、寸法安定性を有し、金属代替として広く利用されており、歯車、カム、スライダー、軸受などの精密機械部品に適しています。自己潤滑性にも優れるため、潤滑油を使わない環境でも滑らかな動作を実現します。

さらにPOMは、耐摩耗性、耐クリープ性、耐疲労性に加え、加工のしやすさという点でも優れています。射出成形、押出、切削など多様な成形法が使え、量産・試作の両方に対応可能です。

1-2. POMの耐熱温度について

POMは100℃前後の温度まで安定した物性を維持できます。連続使用温度は約90〜110℃が目安であり、短時間であれば130℃前後まで耐えることも可能です。ただし、耐熱性に特化した素材(例えばPEEKなど)と比較すると限界は低いため、高温環境での使用には注意が必要です。

ガラス転移点は約−60℃、融点は約165〜175℃の範囲にあり、耐寒性にも優れているため、寒冷地の産業機械にも適応可能です。

2. POM 耐熱性 機械部品 加工と他の材料の比較

2-1. POMとPEEKの特性の違い

POMとPEEKはともにエンジニアリングプラスチックの中で高機能な部類に入りますが、その耐熱性には大きな差があります。

POMの耐熱性

- 連続使用温度:100℃前後

- 耐熱変形温度:120〜140℃

- 熱膨張率:やや高め(寸法変化に注意)

PEEKの耐熱性

- 連続使用温度:250℃まで対応可能

- 耐熱変形温度:300℃を超えることも

- 熱膨張が極めて小さく、寸法安定性が高い

したがって、POMはコスト効率と加工性を活かす用途に向いており、PEEKは極限環境における高信頼性用途に適しているという違いがあります。

2-2. POMと他の樹脂材料の比較

他の樹脂材料と比較したPOMの特徴を以下にまとめます:

- ナイロン(PA):吸水性が高く寸法変化が大きい。POMの方が耐水性と寸法安定性で優位。

- ABS樹脂:低温特性に優れるが、耐摩耗性や強度はPOMが上回る。

- ポリカーボネート(PC):透明性があり高靭性だが、摩耗性や自己潤滑性はPOMの方が上。

- PP(ポリプロピレン):耐薬品性が高く軽量だが、強度や機械加工性でPOMに劣る。

これらと比較して、POMは「高剛性・低摩擦・寸法精度」を重視する用途で際立った性能を発揮します。

3. POM 耐熱性 機械部品 加工の技術

3-1. POMの加工方法

POMは切削加工において非常に扱いやすく、精密加工にも適応できる素材です。特に旋盤、フライス盤、マシニングセンタなどを用いた部品加工で多く使用されています。

- 旋盤加工:刃物の切れ味を保つことで、滑らかな仕上がりが得られます。高速回転でも寸法安定性が高い。

- フライス加工:削りすぎに注意しながら、面粗度の調整が可能。

- 穴あけ・タップ加工:バリが出にくく、下穴径とタップ切削条件を適正化することでクラックのリスクも軽減。

また、POM-C(共重合体)とPOM-H(ホモポリマー)では加工挙動が微妙に異なります。POM-Cの方がやや柔らかく、粘りがあるため加工性に優れています。

3-2. 加工技術の最新トレンド

近年ではPOM加工においても、CNC高精度加工技術や自動化ラインの導入が進んでおり、以下のようなトレンドが見られます。

- 5軸マシニングの活用:複雑形状の一体加工により、工程数を削減

- 乾式切削の最適化:POMは切削油なしでも滑らかに削れるため、ドライ加工による環境負荷低減

- CAMシミュレーションによる加工経路最適化:加工時間の短縮と工具寿命の延長

- ロボットとの連携による自動搬送・検査の効率化

こうした技術進化により、POM加工は高効率・高精度・高信頼性を実現できる分野へと進化しています。

4. POMを活かした機械部品の具体例

4-1. POMを使用した部品の事例

POM(ポリアセタール)は、その高い剛性・耐摩耗性・寸法安定性により、産業分野で多様な部品に使用されています。以下は代表的な使用例です。

- 歯車(ギア):金属製ギアに比べ軽量で、騒音を抑制できるため、OA機器や家庭用電化製品で多用されています。

- スライダー・リニアガイド:摩擦が少なく自己潤滑性に優れるため、グリス不要で滑らかな移動を実現。搬送機器や自動装置に利用。

- ベアリング・ブッシュ:潤滑油なしで使用可能なため、メンテナンスフリー設計が可能。医療機器や食品機械にも。

- コネクタ・ケーシング:電気絶縁性が高く、精密成形が可能であるため、電子部品のハウジングに多く使われます。

- ウォームホイール・ピニオン:金属との複合組み合わせにより、耐摩耗性と静音性を両立。

POMの機械加工性の良さから、少量生産や試作部品でも活用され、特に金属代替としてコストパフォーマンスに優れた材料です。

4-2. POMの特性を活かした応用例

POMの特性を活かすことで、特定用途に最適なソリューションが提供されています。以下に代表的な応用シーンを挙げます。

- 自動車産業:燃料系部品(燃料キャップ、インジェクター部品など)に使用。耐薬品性と寸法安定性が求められる領域で活躍。

- 農業機械:水・化学薬品にさらされる部品にPOMを使用することで、腐食や変形を防ぎ、耐久性を向上。

- 住宅設備機器:ドアロックやシリンダー部品に採用。金属より軽く、錆びにくいという特長が評価されています。

- 食品加工機械:FDA準拠のPOM素材を使用すれば、衛生基準を満たしつつ、金属摩耗粉の混入を防ぐことが可能。

このように、POMは用途ごとの要件(摩耗、滑り、化学耐性など)に応じて、性能を活かす応用が可能であり、設計者・エンジニアにとって非常に有用な素材です。

5. POMの種類と製法について

5-1. POMの種類

POMには、主に2つの種類があります。それぞれに特長があり、用途や加工性の観点から使い分けられています。

- POM-H(ホモポリマー)

フォーマルデヒドを重合させた、構造が均一な樹脂。高剛性・高強度・高耐熱性を持ち、寸法安定性に優れています。ただし、耐加水分解性にはやや劣ります。 - POM-C(共重合体)

フォーマルデヒドと他の成分を共重合させた樹脂で、柔軟性と耐加水分解性が高く、切削性も良好です。成形時の収縮が少ないため、加工変形を抑えたい用途に適しています。

製品設計時には、強度や加工性だけでなく、耐水性や寸法精度の安定性などを考慮して、POM-HとPOM-Cのどちらが適しているかを選定することが重要です。

5-2. POMの製法とその特徴

POMは、以下の2つの方法で製造されます。製法によって性能や使用環境への適応性が異なるため、用途に応じた選定が重要です。

- 射出成形品(モールド材)

熱で溶かしたPOMペレットを金型に流し込んで成形する方法です。大量生産に適しており、複雑な形状や微細な部品の成形にも対応可能。寸法精度は高いですが、金型の設計と保守が必要です。 - 押出成形材・切削加工品(丸棒・板材)

押出された半製品(板材、丸棒など)を機械加工によって目的の形状に加工します。少量生産や試作品に適しており、材料ロスを抑えつつ自由度の高い設計が可能です。

また、特殊な製法として「多軸延伸」や「中空成形」なども開発されており、用途ごとに特性を最適化した製品が市場に提供されています。

POMの種類や製法を正しく理解することで、最適な材料選定と製品設計が可能になります。加えて、用途や環境条件に合わせた選定が、POMの性能を最大限に引き出すカギとなります。

まとめ

POM(ポリアセタール)は優れた耐熱性を持ち、機械部品加工において高い耐久性と安定性を提供します。摩耗や化学薬品に強く、精密な部品製作が可能です。軽量で加工性にも優れ、コスト削減や生産効率の向上が期待できます。これにより、様々な産業での応用が広がっています。

知っておきたい!POM部品の耐薬品性を活かした加工技術

「POM部品の耐薬品性を活かして、より高品質な製品を作りたいけれど、具体的にどうすれば良いのか分からない…」そんな悩みを抱えていませんか?この疑問を解決するために、私たちは「POM部品加工の完全ガイド」を作成しました。

この記事は、以下のような方々に最適です。

- POMとは何か、そしてその耐薬品性について知りたい

- POM部品を用いた加工技術の種類や方法を理解したい

- 耐薬品性を活かした製品作りに挑戦したい

- 確かな知識をもって、加工技術をマスターしたい

POM部品はその優れた耐薬品性から、さまざまな業界で求められています。しかし、加工技術には独自のコツや注意点があります。この記事では、POM部品の特性、耐薬品性を活かした加工方法について詳しく解説します。あなたの製品開発に役立つ情報を、ぜひお楽しみに!

1. POM 耐薬品性 部品加工 方法の概要

1-1. POM樹脂の特性

POM(ポリアセタール)樹脂は、結晶性の熱可塑性プラスチックであり、優れた耐摩耗性、機械的強度、寸法安定性に加え、耐薬品性にも優れた特徴を持ちます。特に弱酸やアルカリ、アルコール、燃料油などに対して高い耐性を持ち、化学薬品に晒される産業用途においても安定した性能を発揮します。

また、耐疲労性や摺動特性も高く、可動部や摺動部に使われる機械部品としても理想的な素材です。

1-2. POM樹脂の用途

POMはその特性から、以下のような幅広い分野で活用されています。

- 自動車分野:ギア、ベアリング、燃料系部品

- OA機器:プリンタ部品、ファン、ガイドローラー

- 医療機器:薬液供給部品、無潤滑摺動部

- 電気電子:コネクタ、スイッチ、絶縁部材

- 一般産業機械:バルブ部品、流体制御機構

これらの用途では、POMの耐薬品性と部品加工のしやすさが大きなメリットとして活かされています。

2. POM 耐薬品性 部品加工 方法による耐衝撃性向上

2-1. 耐衝撃性を向上させるための材料選定

POMは標準グレードでも一定の耐衝撃性を持ちますが、さらに衝撃強度を高めたい場合には「共重合体(POM-C)」や「耐衝撃改良グレード」を選定するのが有効です。共重合体は均質な構造を持ち、耐薬品性を維持しながらも靭性が高くなっています。

また、ガラス繊維やPTFE(フッ素樹脂)などのフィラーを配合した複合グレードも存在し、耐衝撃性・耐摩耗性の両立が可能です。用途に応じて最適なグレードを選定することで、信頼性の高い部品製作が可能になります。

2-2. 加工技術の工夫

POMの耐衝撃性を最大限に引き出すには、加工時の応力や熱変形を最小限に抑える必要があります。以下の工夫が有効です。

- 工具の選定:刃先が鋭利で、摩擦熱が少ない工具を使用する。

- 切削条件の最適化:低速回転・高送りによって発熱を抑え、内部応力を防止。

- 応力除去処理(アニール処理):加工後に60~80℃で熱処理を行い、内部残留応力を除去する。

- 設計による配慮:応力集中を避けるためのR処理やリブ構造の導入が有効。

3. 効率的な POM 耐薬品性 部品加工 方法

3-1. 切削加工の基本技術

POMは機械加工性に優れており、NC旋盤やマシニングセンタを用いた高精度な切削加工が可能です。基本的なポイントは以下の通りです。

- ドライ加工が基本:耐熱性が高いため冷却剤なしでも加工可能ですが、仕上げ面が荒れる場合は微量給油が効果的。

- バリ対策:切削時に発生するバリは、専用の面取り工具や自動バリ取り装置で除去。

- 寸法安定性:吸水率が低く、加工後の変形が少ないため、寸法精度の高い部品が得やすい。

3-2. 加工機械の選定と設定

POM加工には、以下のような設備と設定が推奨されます。

- CNCマシニングセンタ:高精度・自動化対応。面粗度を安定して確保。

- 高速回転スピンドル:POMは樹脂の中でも比較的硬いため、シャープな切削が可能な高速スピンドルが有効。

- 真空チャックやソフトジョーの使用:加工中の変形を抑えるために、保持方法にも工夫が必要です。

POMの耐薬品性・耐衝撃性・加工性を正しく理解し、適切な材料と加工技術を選定することで、より高性能で信頼性の高い工業部品を実現することが可能です。

4. POM 耐薬品性 部品加工 方法と他の材料の比較

4-1. POMとPEEKの特性比較

POM(ポリアセタール)とPEEK(ポリエーテルエーテルケトン)は、いずれも工業用途において優れた性能を持つエンジニアリングプラスチックですが、その特性には明確な違いがあります。

POMの特性

- 機械的強度が高く、耐摩耗性に優れる

- 高精度加工が可能で、寸法安定性が良い

- 耐薬品性は良好だが、強酸や酸化剤には弱い

- コストが比較的安価で、量産部品に適する

PEEKの特性

- 高温耐性に優れ、250℃以上の環境でも物性を保持

- 幅広い薬品への耐性(酸、アルカリ、有機溶剤すべてに強い)

- 耐放射線性や耐加水分解性があり、医療・航空・原子力にも使用可能

- 加工性はPOMよりやや劣り、材料価格が非常に高価

両者を比較すると、POMはコストパフォーマンスと加工性を重視する場面で有利ですが、極限環境での耐性が求められる場面ではPEEKが優位となります。

4-2. 使用シーンにおける選択基準

POMとPEEKのいずれを選ぶかは、使用される環境と性能要件によって明確に区分できます。

POMが適する使用例

- 一般産業機械の可動部品

- 自動車内装部品やギア類

- アルコールや軽油と接触する部品

- コスト効率を重視した量産部品

PEEKが適する使用例

- 高温・高圧・腐食性の厳しい環境(例:化学プラント)

- 滅菌処理が必要な医療部品(オートクレーブ対応)

- 航空・宇宙分野の高信頼性部品

- 高エネルギー線を受ける放射線環境下の装置

このように、POMは「機械特性×コスト」で優れたバランスを示し、PEEKは「極限環境対応素材」として使い分けられています。

5. POM樹脂加工における注意点と失敗を避ける方法

5-1. 加工時の注意点

POM樹脂は加工性に優れた素材ですが、注意点を怠るとトラブルや品質低下につながる可能性があります。

- 静電気対策

POMは帯電しやすいため、加工現場では静電気による粉塵吸着や火花トラブルを避ける工夫が必要です。 - 摩擦熱の管理

高速回転や長時間の切削では摩擦熱が蓄積し、溶けや焼けを起こすことがあります。特にドリル加工では注意が必要です。 - 保持力の均一化

クランプ圧が偏ると加工中の歪みや反りの原因になります。ソフトジョーや真空チャックの使用を検討します。 - 内部応力対策

アニール処理(熱処理)によって、加工残留応力を緩和し、反りや寸法変動を防ぎます。 - 工具の切れ味管理

鈍った工具では切りくずの排出が悪くなり、発熱や面粗度低下の原因となります。定期的な工具交換が望ましいです。

5-2. よくある失敗とその対策

以下は、POM加工における典型的な失敗例とその対策です。

| 失敗内容 | 原因 | 対策内容 |

|---|---|---|

| 仕上げ面が白濁・粗くなる | 工具摩耗、切削速度が高すぎる | 工具交換、回転数を下げて送り速度を調整 |

| 部品が反ってしまう | 内部応力の蓄積、保持方法が不適切 | アニール処理の導入、真空チャックや均圧チャックの使用 |

| ネジ穴が割れる・脆くなる | 下穴径が小さい、タップ加工が強すぎる | 下穴径の適正化、低速回転でのタップ加工 |

| バリが大量に発生する | 工具切れ味低下、材料押し出し | シャープな工具使用、自動バリ取り装置の導入 |

| 加工後に寸法ズレが発生 | 材料温度変化や吸湿に起因 | 加工前の常温馴染み、乾燥環境での保管 |

POMは一見加工しやすい素材ですが、精密部品として使用するには繊細な技術と知見が必要です。事前の準備と適切な工程管理が、失敗のない部品製作につながります。

まとめ

POM部品は優れた耐薬品性を持ち、化学薬品や溶剤に対する耐久性が高いことから、さまざまな加工技術に利用されています。射出成形や切削加工での精密部品製造が可能で、医療機器や自動車部品など多岐にわたる産業で重宝されています。特に、耐薬品性を活かした設計が求められる場面で、その特性が活かされています。