熱可塑性と熱硬化性の違いを徹底解説|樹脂選定のポイントと加工法

熱可塑性と熱硬化性の違いを徹底解説|樹脂選定のポイントと加工法

製造業や樹脂加工に携わる方にとって、熱可塑性樹脂と熱硬化性樹脂の違いを理解することは、製品設計や加工効率に直結します。本記事では、両者の特性、メリット・デメリット、加工方法、選定時の注意点までを徹底解説します。

熱可塑性樹脂とは

熱可塑性樹脂は、加熱すると柔らかくなり、冷却すると固まる特性を持つ材料です。この性質により、射出成形、押出成形、ブロー成形などの多様な加工が可能です。また、再加工やリサイクルが容易で、製品設計の柔軟性が高いことが特徴です。熱可塑性樹脂の基本特性に関して解説で詳しく紹介しています。規格や物性評価はJISで確認可能です。

熱硬化性樹脂とは

熱硬化性樹脂は、一度硬化すると再加熱しても形状が変わらない特性を持ちます。硬化過程で化学結合が形成されるため、高い耐熱性や耐薬品性、構造的安定性があります。耐久性が求められる部品や電子機器ケースなどで広く使用されます。詳細は熱可塑性樹脂の特性に関して解説で確認できます。

熱可塑性と熱硬化性の違い

両者の違いは主に以下の点にあります:

| 特性 | 熱可塑性樹脂 | 熱硬化性樹脂 |

|---|---|---|

| 加熱時の挙動 | 柔らかくなる/再加工可能 | 硬化して形状固定/再加工不可 |

| 耐熱性 | 中程度 | 高い |

| 耐薬品性 | 中程度 | 高い |

| 用途 | 自動車部品、電子機器、包装材 | 高耐熱部品、接着剤、複合材料 |

この比較を基に、使用環境や求める性能に応じた樹脂選定が可能です。具体的な材料選定方法は材料選定ガイドに関して解説で詳しく紹介しています。

加工方法の違いと選定ポイント

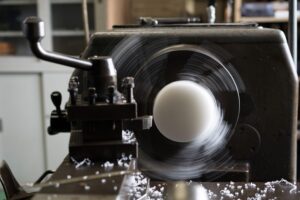

熱可塑性樹脂は加熱で可塑化できるため、射出成形、押出成形、ブロー成形など多様な加工法が利用できます。一方、熱硬化性樹脂は硬化プロセスを管理して成形し、焼き付けや加熱硬化が必要です。

メリットとデメリット

熱可塑性樹脂のメリット:再加工・リサイクル可能で成形性が高い。デメリット:耐熱性や耐薬品性が熱硬化性より劣る場合がある。

熱硬化性樹脂のメリット:耐熱性・耐薬品性・構造安定性が高い。デメリット:再加工不可で柔軟性に欠ける。

用途例と選定の実務ポイント

熱可塑性樹脂は自動車部品や電子機器、包装材などに利用されます。熱硬化性樹脂は高耐熱部品や接着剤、複合材料に使用されます。選定時には、使用環境、コスト、リサイクル性、機械的特性を総合的に評価することが重要です。具体的な活用シーンはこちらの記事で詳しく紹介しています。

よくある質問

熱可塑性樹脂は加熱すると柔らかくなり再加工が可能ですが、熱硬化性樹脂は一度硬化すると形状が固定され再加工できません。耐熱性や耐薬品性も熱硬化性の方が高く、用途によって選定が必要です。詳しい材料選定方法については、材料選定ガイドに関して解説で紹介しています。また規格や物性評価はJISで確認可能です。

熱可塑性樹脂は射出成形や押出成形、ブロー成形など加熱で可塑化できる多様な加工が可能です。一方、熱硬化性樹脂は加熱硬化や焼き付けなど硬化プロセスを管理する必要があります

樹脂選定では、使用環境、耐熱性、耐薬品性、リサイクル性、コストを総合的に評価することが重要です。熱可塑性は再加工可能で成形性が高い一方、耐熱性は中程度です。熱硬化性は耐熱性や耐薬品性に優れますが再加工不可です

まとめ

本記事では、熱可塑性樹脂と熱硬化性樹脂の違い、加工方法、メリット・デメリット、選定のポイントを徹底解説しました。両者の特性を理解することで、製品設計や加工効率、コスト管理に役立ちます。適切な樹脂選定は製造業における品質向上の第一歩です。

コメント