熱可塑性とは何か?樹脂材料の特性と活用方法を徹底解説

熱可塑性とは何か?樹脂材料の特性と活用方法を徹底解説

製造業や樹脂加工に携わる方がまず押さえておきたいのが熱可塑性の基本概念です。熱可塑性とは、加熱すると柔らかくなり、冷却で固まる性質を持つ樹脂のことを指します。この特性を理解することで、設計・加工・製造の現場での材料選定や成形方法の判断が飛躍的に容易になります。

熱可塑性と熱硬化性の違い

樹脂は大きく分けて熱可塑性樹脂と熱硬化性樹脂があります。熱可塑性樹脂は加熱冷却を繰り返すことが可能ですが、熱硬化性樹脂は一度硬化すると再成形ができません。設計段階での材料選定において、成形や加工後の用途に合わせた樹脂選びが重要です。

目次

熱可塑性樹脂の種類と特徴

| 樹脂名 | 特性 | 主な用途 |

|---|---|---|

| PE(ポリエチレン) | 柔軟性が高く耐薬品性に優れる | フィルム、容器 |

| PP(ポリプロピレン) | 耐熱性があり軽量 | 自動車部品、食品容器 |

| PS(ポリスチレン) | 成形性に優れるが衝撃に弱い | 梱包材、電気部品 |

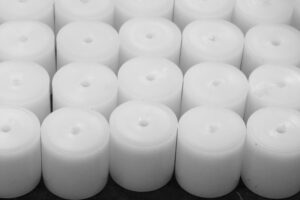

| POM(ポリアセタール) | 高剛性・低摩耗性 | 機械部品、精密部品 |

各樹脂の特性や加工性は用途に大きく影響します。

熱可塑性樹脂の加工方法

熱可塑性樹脂は加熱による可塑化が可能なため、以下の加工方法が一般的です:

- 射出成形:複雑形状の部品の大量生産に適する

- 押出成形:チューブや板材、フィルムなどの連続生産に向く

- ブロー成形:空洞のある容器やタンクの成形に使用

加工法の選定は、製品形状や生産量、コストのバランスを考慮する必要があります。熱可塑性樹脂のメリットとデメリット

メリットとしては再加工が可能でリサイクル性に優れる点、成形性が高い点が挙げられます。一方、耐熱性や耐薬品性が熱硬化性樹脂より劣る場合があり、用途や環境条件を考慮した選定が必要です。

熱可塑性樹脂の応用例

熱可塑性樹脂は自動車部品、電気・電子機器、医療機器、包装材など幅広く応用されています。選定の際には機械的特性、耐熱性、コスト、リサイクル性を総合的に評価することが重要です。

よくある質問(FAQ)

熱可塑性樹脂は加熱で柔らかくなり、冷却で固まるため再加工が可能です。熱硬化性樹脂は一度硬化すると再成形できません。樹脂選定や成形法の判断には、この特性を理解することが重要です。

まとめ:熱可塑性樹脂の理解と活用

熱可塑性樹脂の特性、加工法、用途別のポイントを理解することで、製品設計や生産の効率化、コスト管理に役立ちます。本記事で紹介した種類や加工方法、選定ポイントを活用することで、樹脂材料の最適な選択と活用が可能になります。

コメント