POMの加工熱による物性変化とは?理解を深めよう

「POMの加工熱が物性にどのように影響するのか、具体的に知りたい……」と考えている方はいませんか?その疑問にお応えするために、今回は「POMの加工熱による物性変化」について詳しく解説します。この文章は、以下のような方に向けています。

- POM(ポリアセタール)の特性や用途について理解を深めたい。

- 加工熱がPOMの物性に与える影響を具体的に知りたい。

- POMを使った製品をより良く加工するための知識を得たい。

POMは優れた機械的特性を持ち、幅広い分野で利用される重要な材料です。しかし、加工熱が与える影響をしっかり理解していないと、その特性を最大限に引き出すことは困難です。この記事では、加工熱がPOMの物性にどのように影響を与えるのか、そのメカニズムや実際の応用例を詳しくご紹介します。これを読めば、あなたもPOMの加工技術に関する知識を深め、自信を持って活用できるようになるでしょう。さあ、一緒に学びを始めましょう!

1. POMの加工熱 影響と寸法変化の原因

1-1. POM材の特性と加工時の寸法変化

POM(ポリアセタール)は結晶性の高い熱可塑性樹脂であり、加工時の熱の影響を受けやすい材料です。特に射出成形や切削加工などで熱が加わると、内部応力の発生や材料の膨張収縮が起こり、最終製品の寸法精度に影響が出ます。POMは吸湿性が低く寸法安定性が比較的良好ですが、加工時の温度管理が不十分だと、冷却時の収縮や加工熱による歪みで寸法が変化しやすくなるため、注意が必要です。

1-2. 加工熱が寸法変化に与える影響

加工時に加わる熱は、POMの分子鎖の運動を活発化させ、樹脂内部に一時的な軟化や膨張をもたらします。高温下で加工された材料は、冷却過程で急激に収縮することがあり、これが寸法変化や反りの原因になります。また、加工熱が不均一だと局所的な応力が残留し、後の使用時に変形や割れのリスクを高めます。特に厚みのある部品や複雑形状の製品では、熱の分布が偏りやすいため寸法のバラつきが大きくなります。

1-3. 寸法変化を抑えるための対策

寸法変化を抑えるためには、加工条件の最適化と冷却工程の管理が不可欠です。具体的には、成形温度や金型温度を適切に設定し、均一な冷却を実現することが重要です。また、加工後の自然冷却だけでなく、段階的な冷却を行うことで内部応力の軽減が可能です。さらに、射出成形では金型設計に工夫を施し、肉厚の均一化やリブ構造の配置を検討することで熱変形を減らせます。切削加工時には工具の温度上昇を抑えるために冷却液を活用し、切削速度や送り速度の調整も効果的です。

2. POMの加工熱 影響と強度への温度変化の影響

2-1. POMの温度特性と強度の関係

POMは室温付近では優れた機械的強度を持ちますが、温度が上昇するとその強度は徐々に低下します。一般的に耐熱温度は約80〜100℃程度で、これを超えると材料の剛性が落ち、クリープや変形が発生しやすくなります。加工熱が高すぎると、材料内部の分子配列が乱れ、結晶構造が変化することで、強度低下や耐久性の劣化につながります。そのため、強度を維持しつつ適切に加工するためには、温度管理が極めて重要となります。

2-2. 加工熱が強度に与える影響

加工時の過剰な熱は、POMの強度低下を招くだけでなく、脆化や割れの原因にもなります。高温によって軟化した部分は機械的負荷に対して弱くなり、加工後の使用時に予期せぬ破損を引き起こすことがあります。特に長期的なクリープ変形や疲労強度にも悪影響を及ぼし、部品の寿命を縮めるリスクが高まります。これを防ぐには、加工温度を適切に管理し、急激な温度変化を避けることが不可欠です。

2-3. 温度管理の重要性と方法

温度管理はPOM加工の品質を左右する重要なポイントです。温度管理の方法としては、成形機械の設定温度の正確な調整、金型温度の一定維持、冷却時間の適正化が挙げられます。さらに、温度センサーを用いたリアルタイムの温度監視や、加工環境の湿度管理も品質安定に寄与します。切削加工では、切削工具の冷却液の適用や加工速度の調整によって熱発生を抑制し、加工熱の影響を最小限に留める工夫が求められます。

3. POMの加工熱 影響と具体的な注意点

3-1. POM樹脂加工における注意点

POM加工時には、加工熱による変形や強度低下を防ぐために様々な注意点があります。まず、成形温度や加工条件を材料の推奨範囲内に保つことが必要です。また、均一な冷却を行い、熱の偏りを防止することも重要です。射出成形においては、材料の流動特性を考慮し、過度な速度や圧力を避けることで、内部応力の発生を抑制できます。切削加工では、工具の刃先温度の上昇に注意し、冷却液の使用や切削条件の最適化が欠かせません。

3-2. 加工条件の最適化

最適な加工条件はPOMの種類や部品形状によって異なりますが、一般的には射出成形温度は180~220℃の範囲で設定されることが多いです。金型温度は30~80℃に調整し、冷却時間も形状に応じて適切に設定します。加工速度や圧力は材料の流れや充填状態を見ながら細かく調整することで、製品の品質と寸法精度を高められます。切削加工では送り速度や回転速度のバランスを取り、加工熱の発生を抑えることが重要です。

3-3. 加工中のトラブルシューティング

加工時に発生しやすいトラブルとしては、反りや割れ、寸法不良、表面粗さの不均一などがあります。これらは多くの場合、加工熱の管理不足や冷却不良が原因です。反りが起こる場合は冷却方法の見直しや肉厚の均一化を検討し、割れが発生する場合は成形温度の低減や内部応力の緩和策を講じます。表面の問題は切削工具の摩耗や加工速度の見直し、冷却液の適正使用で改善可能です。継続的な品質管理とデータ解析によって、トラブルの早期発見と対策を進めることが加工品質の向上につながります。

4. POMの加工熱 影響と耐熱性能・適用範囲

4-1. POMの耐熱性能について

POM(ポリアセタール)は、熱可塑性樹脂の中でも比較的高い耐熱性能を持つ材料です。一般的にPOMの連続使用温度は約80~100℃であり、この範囲内であれば機械的特性を維持しやすい特性があります。しかし、100℃を超える温度下では材料の結晶構造が影響を受け、強度や剛性の低下が見られることがあります。加工時における熱管理は、こうした熱劣化を防ぐために重要であり、特に部品が高温環境にさらされる用途では耐熱性を考慮した設計が必要です。

4-2. POMの適用範囲とその理由

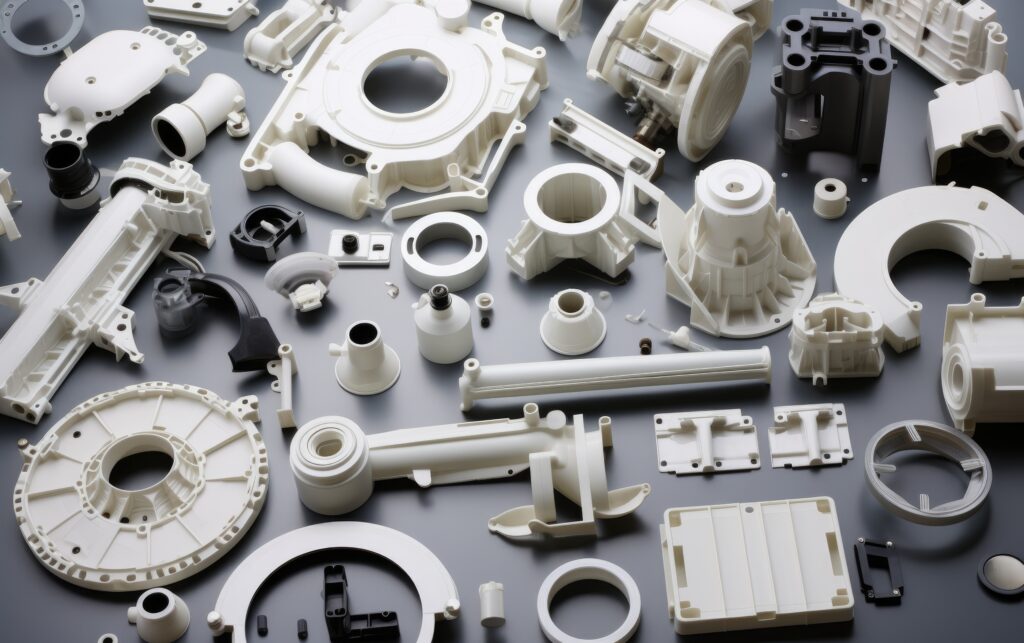

POMの耐熱性能に加え、優れた摩擦特性や耐磨耗性、耐薬品性もあいまって、自動車部品や精密機械部品、電気・電子機器のギアやベアリングなど、多岐にわたる分野で活用されています。加工熱の影響を受けやすいものの、適切な温度管理と冷却設計により高い寸法精度と安定性を実現可能なため、耐熱環境下でも信頼性の高い部品製作が可能です。これらの特性により、POMは特に中温領域での機械部品に適した素材として評価されています。

4-3. 耐熱性能を活かした製品設計

耐熱性能を活かすための製品設計では、部品の肉厚均一化や熱応力が集中しない構造設計が不可欠です。設計段階で温度変化による寸法変動や強度低下を想定し、材料選定や成形条件の最適化を行うことが求められます。また、耐熱温度を超える環境で使用する場合は、耐熱グレードのPOMや他の耐熱性に優れたエンジニアリングプラスチックとの複合使用を検討することも効果的です。こうした工夫により、長期的な耐久性と製品の信頼性を高めることが可能となります。

5. POMの加工熱 影響と降伏応力の理解

5-1. POMの降伏応力とは

降伏応力とは、材料が永久変形を開始する応力のレベルを指します。POMの場合、この降伏応力は温度や加工条件により大きく影響を受けます。加工熱により材料の柔軟性が増すと降伏応力は低下し、部品が使用環境下で変形しやすくなる可能性があります。そのため、POMの加工や設計では降伏応力の特性を正しく理解し、設計に反映させることが重要です。

5-2. 降伏応力が製品設計に与える影響

降伏応力が低い材料は外力により変形しやすく、耐荷重性に制限が生じます。POM製品設計では、使用温度や荷重条件に応じて降伏応力を考慮し、必要な安全率を確保することが求められます。特に可動部品や繰り返し荷重がかかる部分では、降伏応力を超えない設計にすることで、製品の変形や寿命低下を防ぐことができます。加工熱によって降伏応力が変動する点も踏まえ、加工工程後の特性評価が欠かせません。

5-3. 降伏応力を考慮した設計のポイント

降伏応力を踏まえた設計では、部品の形状や厚みの最適化が重要です。応力が集中しやすい角部や薄肉部分を避けるとともに、必要に応じてリブや補強構造を追加して荷重分散を図ります。また、加工熱を管理し、加工後の内部応力を最小限に抑えることも効果的です。材料の温度依存性を考慮した荷重試験やシミュレーションを活用することで、降伏応力を超えない安全な設計を実現できます。これにより、POM製品の信頼性と耐久性を大幅に向上させることが可能です。

まとめ

POM(ポリアセタール)は加工熱によって物性が変化します。高温での加工により、結晶構造が変化し、強度や靭性が向上する一方、過剰な熱は劣化を引き起こす可能性があります。適切な温度管理が重要で、加工条件を最適化することで、POMの性能を最大限に引き出すことができます。