【POM素材の特性とその加工性能を徹底解説】

「POM素材って何だろう?その特性や加工性能について詳しく知りたい」という方へ、今回はPOM(ポリアセタール)素材の魅力を掘り下げていきます。POMは、その高い強度や耐摩耗性から、精密加工において非常に注目されている素材の一つです。この特性を理解することで、あなたの製品づくりや加工技術に新たな可能性を見出すことができるでしょう。

この記事では、POM素材の基本的な特性や、精密加工におけるその性能について詳しく解説します。例えば、どのような場面でPOMが最適とされるのか、また他の素材と比較した場合の利点は何か、といった情報を提供します。これからPOMを利用した製品開発を考えている方や、既に取り入れている方も、さらなる知識を得ることで新たなアイデアや改善点を見つける手助けとなるでしょう。それでは、POM素材の世界を一緒に探求していきましょう。

1. POM精密加工特性性能の基本情報

1-1. POM樹脂とは何か

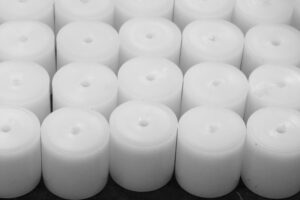

POM(ポリアセタール)は、エンジニアリングプラスチックの中でも高い機械的強度と耐摩耗性を誇る熱可塑性樹脂です。正式にはホモポリマー(POM-H)および共重合体(POM-C)という2つのバリエーションがあります。

この素材は、結晶性樹脂に分類され、金属に匹敵する寸法安定性や耐疲労性を持ちながら、軽量かつ耐薬品性にも優れており、自動車部品・OA機器・医療機器など、広範囲な分野で採用されています。

1-2. POMの基本的な特性

POM樹脂は以下のような代表的な特性を持ちます。

- 高い寸法安定性:吸水性が低く、環境変化による変形が少ない。

- 優れた摺動性・耐摩耗性:自己潤滑性があり、可動部品に最適。

- 高い剛性・強度:引張強度や曲げ強度に優れ、構造部材としても信頼性が高い。

- 優れた加工性:切削や射出成形がしやすく、精密加工にも適している。

- 良好な耐薬品性:多くの有機溶剤やアルカリに対して耐性を持つ。

- 高い耐疲労性:繰り返し応力に対しても破断しにくく、長期使用に耐える。

これらの特性が、POMを精密機械部品の材料として選定される理由です。

2. POM精密加工特性性能を活かした加工方法

2-1. 一般的な加工方法

POMの代表的な加工方法には以下のようなものがあります。

- 切削加工(NC旋盤・マシニングセンタ):POMは切削性が良いため、精密部品加工に適しています。熱変形が少なく、切削工具の寿命も比較的長いことが特徴です。

- 射出成形:量産性に優れ、寸法精度が高い部品を高速で生産可能です。金型温度・樹脂温度の管理が重要で、反りや寸法誤差を防ぐ工夫が求められます。

- 押出成形(丸棒・板材の製造):押出後の材料は、さらに切削・穴あけなどの二次加工に使われます。

加工時には、POMの結晶性と低吸水性を考慮して、熱変形や応力集中を防ぐための工具選定や切削条件の最適化が求められます。

2-2. 特殊加工技術

高度な用途では、以下のような特殊加工技術が使われることもあります。

- 高精度研削加工:要求精度がμm単位の部品に対応するため、超硬工具やダイヤモンド砥石を使用。

- レーザー切断・マイクロ切削:微細構造や極小部品に対して非接触加工が可能。

- 熱処理後加工(アニール処理):応力除去や変形防止のために熱処理後に精密加工を行う手法も用いられています。

- インサート成形・複合成形:金属部品や異種樹脂との複合部品の製作にもPOMは活用されています。

これらの技術によって、POMの機械的性能と高精度加工性の両立が実現されます。

3. POM精密加工特性性能の耐久性と加工性

3-1. 耐久性の具体的なデータ

POMの耐久性は、以下の点で非常に優れています。

- 引張強度:60~70 MPa(条件により変動)

- 耐衝撃性:シャルピー衝撃試験で高い値を示し、一定の衝撃荷重にも耐える。

- 耐疲労性:10^6回以上の繰返し荷重に対しても破壊しにくく、機械的信頼性が高い。

- 耐薬品性:アルカリ・溶剤・油類に対する長期耐性があり、潤滑油に晒される部品にも使用可能。

このように、POMは高強度と長寿命を両立しやすく、信頼性の高い構造部材として活用されます。

3-2. 加工性の評価

POMの加工性は、次のように評価されます。

- 良好な切削性:バリが出にくく、加工面が滑らか。再加工や微調整も容易。

- 低い熱膨張率:加熱による寸法変化が小さく、精密加工に最適。

- 削り出し適性:一体構造部品の削り出しにも向いており、プロトタイプ製作や小ロット生産で活用されます。

- 成形後の寸法安定性:吸水性が低いため、成形後の変形が少なく、長期的に寸法が維持されます。

このような特徴により、POMは「精密加工が必要な樹脂の中でもトップクラスの加工適性を持つ素材」と評価されており、精密機械部品の設計者・加工業者から高く支持されています。

4. POM精密加工特性性能と他の材料の比較

4-1. POMとMCナイロンの違い

POMとMCナイロン(モノマーキャストナイロン)は、いずれもエンジニアリングプラスチックに分類されますが、特性や用途には明確な違いがあります。

機械特性の比較:

- POM は、剛性・耐摩耗性・寸法安定性に優れ、高精度な部品加工に最適です。吸水率が極めて低く、長期間にわたって安定した寸法を維持します。

- MCナイロン は、耐衝撃性・自己潤滑性・耐摩耗性に優れており、大型構造部材や摺動部品に適しています。ただし、吸水性が高く、湿気や水分環境下では寸法変化が生じやすい点に注意が必要です。

加工面からの比較:

- POMは切削加工性が高く、バリが出にくいため、微細加工や複雑形状の製作に向いています。

- MCナイロンはやや柔らかいため、工具との摩擦が多くなる傾向があり、加工面の仕上げ精度ではPOMに劣ります。

したがって、高精度・寸法安定性を求める用途にはPOM、大型で耐衝撃性を重視する用途にはMCナイロンが選ばれる傾向があります。

4-2. 他の樹脂との比較

POMは他のエンジニアリングプラスチックと比べても、バランスの取れた性能を持っています。以下に代表的な樹脂との比較ポイントを示します。

- POM vs. PEEK(ポリエーテルエーテルケトン):

- PEEKは耐熱性・耐薬品性・強度においてPOMを大きく上回りますが、非常に高価です。

- POMはコストパフォーマンスが高く、一般的な機械部品において十分な性能を発揮します。

- POM vs. PPS(ポリフェニレンサルファイド):

- PPSは耐熱性・寸法安定性に優れますが、脆さがあり加工が難しい。

- POMは加工しやすさと剛性のバランスが良く、より幅広い形状への対応が可能です。

- POM vs. ABS(アクリロニトリルブタジエンスチレン):

- ABSは安価で成形性に優れるものの、強度や耐摩耗性ではPOMに劣ります。

- 高精度が求められる部品ではPOMが優位です。

このように、性能・コスト・加工性の観点から見た際の「使いやすさ」がPOMの大きな強みといえます。

5. POM精密加工特性性能が選ばれる理由と用途

5-1. POMが選ばれる理由

POMが精密加工の現場で数多く採用される理由は、以下のような「実用性の高さ」に集約されます。

- 高い切削性と仕上がりの美しさ:微細な形状でも高精度な加工が可能で、面粗度も良好。

- 優れた耐摩耗性・摺動性:摺動部品として長寿命を実現。

- 寸法安定性の高さ:湿度・温度変化に強く、長期安定性を担保。

- 耐疲労性・機械的強度のバランス:応力集中がかかる環境下でも破損しにくい。

- 量産・試作どちらにも適応:射出成形も切削も容易で、小ロット・試作対応力も高い。

このような特性が、機械設計者・加工業者・品質管理担当者の多方面からの評価につながっています。

5-2. POMの具体的な用途

POMはその特性を活かして、以下のような分野・部品に使用されています。

- 自動車関連部品:ギア、燃料系バルブ、シート調整機構、ワイパー機構部品など

- OA機器部品:プリンターのギア、複写機の駆動部品、トナーカートリッジ内部の摺動部

- 産業機械:搬送用ローラー、チェーンガイド、カム、スプロケット

- 医療機器:スナップフィット部品、計測器の内部構造

- 家電製品:操作レバー、ヒンジ、内部駆動部品

また、小型・精密・量産性が求められる用途においてはPOMの独壇場ともいえるほど、採用頻度が高くなっています。

POMは、価格・性能・加工性のバランスにおいて他の樹脂を凌駕する「総合的に優れた工業用樹脂」です。そのため、コストを抑えながらも高性能を実現したいプロジェクトに最適な材料と言えるでしょう。

まとめ

POM(ポリアセタール)は優れた機械的特性と耐摩耗性を持つエンジニアリングプラスチックです。加工性に優れ、切削や成形が容易で、精密部品に最適です。低摩擦特性により、ギアやベアリングなどの用途でも広く利用されています。さらに、化学薬品にも強く、耐熱性も兼ね備えています。

コメント