知っておきたい!POM部品の耐薬品性を活かした加工技術

「POM部品の耐薬品性を活かして、より高品質な製品を作りたいけれど、具体的にどうすれば良いのか分からない…」そんな悩みを抱えていませんか?この疑問を解決するために、私たちは「POM部品加工の完全ガイド」を作成しました。

この記事は、以下のような方々に最適です。

- POMとは何か、そしてその耐薬品性について知りたい

- POM部品を用いた加工技術の種類や方法を理解したい

- 耐薬品性を活かした製品作りに挑戦したい

- 確かな知識をもって、加工技術をマスターしたい

POM部品はその優れた耐薬品性から、さまざまな業界で求められています。しかし、加工技術には独自のコツや注意点があります。この記事では、POM部品の特性、耐薬品性を活かした加工方法について詳しく解説します。あなたの製品開発に役立つ情報を、ぜひお楽しみに!

1. POM 耐薬品性 部品加工 方法の概要

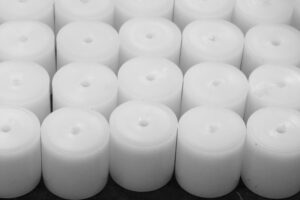

1-1. POM樹脂の特性

POM(ポリアセタール)樹脂は、結晶性の熱可塑性プラスチックであり、優れた耐摩耗性、機械的強度、寸法安定性に加え、耐薬品性にも優れた特徴を持ちます。特に弱酸やアルカリ、アルコール、燃料油などに対して高い耐性を持ち、化学薬品に晒される産業用途においても安定した性能を発揮します。

また、耐疲労性や摺動特性も高く、可動部や摺動部に使われる機械部品としても理想的な素材です。

1-2. POM樹脂の用途

POMはその特性から、以下のような幅広い分野で活用されています。

- 自動車分野:ギア、ベアリング、燃料系部品

- OA機器:プリンタ部品、ファン、ガイドローラー

- 医療機器:薬液供給部品、無潤滑摺動部

- 電気電子:コネクタ、スイッチ、絶縁部材

- 一般産業機械:バルブ部品、流体制御機構

これらの用途では、POMの耐薬品性と部品加工のしやすさが大きなメリットとして活かされています。

2. POM 耐薬品性 部品加工 方法による耐衝撃性向上

2-1. 耐衝撃性を向上させるための材料選定

POMは標準グレードでも一定の耐衝撃性を持ちますが、さらに衝撃強度を高めたい場合には「共重合体(POM-C)」や「耐衝撃改良グレード」を選定するのが有効です。共重合体は均質な構造を持ち、耐薬品性を維持しながらも靭性が高くなっています。

また、ガラス繊維やPTFE(フッ素樹脂)などのフィラーを配合した複合グレードも存在し、耐衝撃性・耐摩耗性の両立が可能です。用途に応じて最適なグレードを選定することで、信頼性の高い部品製作が可能になります。

2-2. 加工技術の工夫

POMの耐衝撃性を最大限に引き出すには、加工時の応力や熱変形を最小限に抑える必要があります。以下の工夫が有効です。

- 工具の選定:刃先が鋭利で、摩擦熱が少ない工具を使用する。

- 切削条件の最適化:低速回転・高送りによって発熱を抑え、内部応力を防止。

- 応力除去処理(アニール処理):加工後に60~80℃で熱処理を行い、内部残留応力を除去する。

- 設計による配慮:応力集中を避けるためのR処理やリブ構造の導入が有効。

3. 効率的な POM 耐薬品性 部品加工 方法

3-1. 切削加工の基本技術

POMは機械加工性に優れており、NC旋盤やマシニングセンタを用いた高精度な切削加工が可能です。基本的なポイントは以下の通りです。

- ドライ加工が基本:耐熱性が高いため冷却剤なしでも加工可能ですが、仕上げ面が荒れる場合は微量給油が効果的。

- バリ対策:切削時に発生するバリは、専用の面取り工具や自動バリ取り装置で除去。

- 寸法安定性:吸水率が低く、加工後の変形が少ないため、寸法精度の高い部品が得やすい。

3-2. 加工機械の選定と設定

POM加工には、以下のような設備と設定が推奨されます。

- CNCマシニングセンタ:高精度・自動化対応。面粗度を安定して確保。

- 高速回転スピンドル:POMは樹脂の中でも比較的硬いため、シャープな切削が可能な高速スピンドルが有効。

- 真空チャックやソフトジョーの使用:加工中の変形を抑えるために、保持方法にも工夫が必要です。

POMの耐薬品性・耐衝撃性・加工性を正しく理解し、適切な材料と加工技術を選定することで、より高性能で信頼性の高い工業部品を実現することが可能です。

4. POM 耐薬品性 部品加工 方法と他の材料の比較

4-1. POMとPEEKの特性比較

POM(ポリアセタール)とPEEK(ポリエーテルエーテルケトン)は、いずれも工業用途において優れた性能を持つエンジニアリングプラスチックですが、その特性には明確な違いがあります。

POMの特性

- 機械的強度が高く、耐摩耗性に優れる

- 高精度加工が可能で、寸法安定性が良い

- 耐薬品性は良好だが、強酸や酸化剤には弱い

- コストが比較的安価で、量産部品に適する

PEEKの特性

- 高温耐性に優れ、250℃以上の環境でも物性を保持

- 幅広い薬品への耐性(酸、アルカリ、有機溶剤すべてに強い)

- 耐放射線性や耐加水分解性があり、医療・航空・原子力にも使用可能

- 加工性はPOMよりやや劣り、材料価格が非常に高価

両者を比較すると、POMはコストパフォーマンスと加工性を重視する場面で有利ですが、極限環境での耐性が求められる場面ではPEEKが優位となります。

4-2. 使用シーンにおける選択基準

POMとPEEKのいずれを選ぶかは、使用される環境と性能要件によって明確に区分できます。

POMが適する使用例

- 一般産業機械の可動部品

- 自動車内装部品やギア類

- アルコールや軽油と接触する部品

- コスト効率を重視した量産部品

PEEKが適する使用例

- 高温・高圧・腐食性の厳しい環境(例:化学プラント)

- 滅菌処理が必要な医療部品(オートクレーブ対応)

- 航空・宇宙分野の高信頼性部品

- 高エネルギー線を受ける放射線環境下の装置

このように、POMは「機械特性×コスト」で優れたバランスを示し、PEEKは「極限環境対応素材」として使い分けられています。

5. POM樹脂加工における注意点と失敗を避ける方法

5-1. 加工時の注意点

POM樹脂は加工性に優れた素材ですが、注意点を怠るとトラブルや品質低下につながる可能性があります。

- 静電気対策

POMは帯電しやすいため、加工現場では静電気による粉塵吸着や火花トラブルを避ける工夫が必要です。 - 摩擦熱の管理

高速回転や長時間の切削では摩擦熱が蓄積し、溶けや焼けを起こすことがあります。特にドリル加工では注意が必要です。 - 保持力の均一化

クランプ圧が偏ると加工中の歪みや反りの原因になります。ソフトジョーや真空チャックの使用を検討します。 - 内部応力対策

アニール処理(熱処理)によって、加工残留応力を緩和し、反りや寸法変動を防ぎます。 - 工具の切れ味管理

鈍った工具では切りくずの排出が悪くなり、発熱や面粗度低下の原因となります。定期的な工具交換が望ましいです。

5-2. よくある失敗とその対策

以下は、POM加工における典型的な失敗例とその対策です。

| 失敗内容 | 原因 | 対策内容 |

|---|---|---|

| 仕上げ面が白濁・粗くなる | 工具摩耗、切削速度が高すぎる | 工具交換、回転数を下げて送り速度を調整 |

| 部品が反ってしまう | 内部応力の蓄積、保持方法が不適切 | アニール処理の導入、真空チャックや均圧チャックの使用 |

| ネジ穴が割れる・脆くなる | 下穴径が小さい、タップ加工が強すぎる | 下穴径の適正化、低速回転でのタップ加工 |

| バリが大量に発生する | 工具切れ味低下、材料押し出し | シャープな工具使用、自動バリ取り装置の導入 |

| 加工後に寸法ズレが発生 | 材料温度変化や吸湿に起因 | 加工前の常温馴染み、乾燥環境での保管 |

POMは一見加工しやすい素材ですが、精密部品として使用するには繊細な技術と知見が必要です。事前の準備と適切な工程管理が、失敗のない部品製作につながります。

まとめ

POM部品は優れた耐薬品性を持ち、化学薬品や溶剤に対する耐久性が高いことから、さまざまな加工技術に利用されています。射出成形や切削加工での精密部品製造が可能で、医療機器や自動車部品など多岐にわたる産業で重宝されています。特に、耐薬品性を活かした設計が求められる場面で、その特性が活かされています。

コメント