POMの耐摩耗性とは?加工性能を徹底解説

近年、さまざまな産業において注目を集める材料の一つがPOM(ポリオキシメチレン)です。「POMって何?」と疑問を持つ方も多いでしょう。この材料は、その優れた耐摩耗性と加工性能により、特に機械部品や精密部品の製造に広く用いられています。

「POMの耐摩耗性がどのくらい優れているのか知りたい」「加工性能について詳しく理解したい」と考えている方に向けて、この記事ではPOMの特性とその利点に焦点を当てて解説します。具体的には、POMの基礎知識から始まり、なぜ多くの産業がこの材料を選ぶのか、その理由を分かりやすく説明します。

もしあなたが、POMを使用した製品の選定や新しい材料の導入を考えているなら、このガイドは必ず役立つ情報が満載です。POMの魅力を理解し、その可能性を最大限に引き出すための知識を深めていきましょう。

1. POMの特性と用途

1-1. POMとは何か

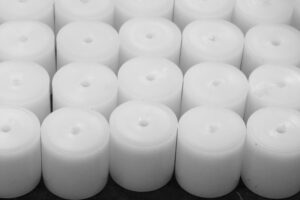

POM(ポリアセタール)は、優れた機械的強度と耐摩耗性を兼ね備えた結晶性熱可塑性樹脂です。高い剛性と耐久性を持ち、自動車部品や精密機械の部品として幅広く利用されています。特に摩擦が生じる用途に適しており、耐熱性や耐薬品性も一定程度備えているため、過酷な環境下でも安定した性能を発揮します。

1-2. POMの主な特性

POMの最大の特徴は、その高い強度と低摩擦係数です。高い結晶性によって硬さと耐摩耗性を持ちながらも、適度な靭性で衝撃にも強いというバランスの良さがあります。また、耐薬品性に優れ、多くの油脂や溶剤に対して化学的に安定しています。自己潤滑性も持つため、摩擦部品の摩耗を抑え、潤滑剤なしでも長期間使用可能です。さらに、寸法安定性が高く、成形品の精度を維持しやすいのも魅力です。

1-3. POMの用途例

このような特性から、POMは自動車のギアやベアリング、家電製品の摺動部品、精密機械の歯車やカム、医療機器の小型部品など、多岐にわたる分野で活用されています。耐摩耗性と耐薬品性を活かし、機械的負荷や化学的影響のある環境で長期使用される部品に特に適しています。

2. POM 耐摩耗性 加工 性能と他の材料の比較

2-1. POMとMCナイロンの違い

POMとMCナイロンは共に耐摩耗性に優れたエンジニアリングプラスチックですが、特性には明確な違いがあります。POMは硬度が高く、低摩擦で自己潤滑性も持ち合わせているため、摩擦が多い摺動部品に最適です。一方でMCナイロンは柔軟性が高く耐衝撃性に優れており、耐熱性もPOMより高いため、より過酷な熱環境での用途に適しています。加工性では、POMの方が寸法安定性が高く、精密な成形品を作りやすい特徴があります。

2-2. POMの耐摩耗性とその重要性

POMの耐摩耗性は、その結晶構造と分子鎖の規則性によって摩擦面の劣化を抑えることができるため、摩擦負荷の大きい機械部品の寿命を大幅に延ばします。この耐摩耗性があることで、機械のメンテナンス頻度が減少し、製品全体の信頼性向上に貢献します。また、自己潤滑性があるため潤滑剤の使用が減り、環境負荷の低減にも寄与しています。

2-3. 他の材料との加工性能の比較

POMは加工性が非常に良好で、切削加工や射出成形が容易に行えます。特に寸法安定性が高いため、高精度部品の成形に適しています。他の樹脂材料と比べると、熱変形温度がやや低めであるため高温環境では劣化しやすい点は留意が必要ですが、耐薬品性や耐摩耗性に優れるため機械的負荷のかかる部品に多く用いられます。例えば、PVCやPEなどの一般樹脂と比べると機械的強度は格段に高く、用途が限定されない汎用性も持ち合わせています。

3. POMの加工方法とそのメリット

3-1. POMの加工技術

POMの加工は主に射出成形、押出成形、切削加工が一般的です。射出成形では高精度な複雑形状の部品が大量生産可能であり、押出成形はパイプやシートの製造に適しています。切削加工ではCNCマシニングセンターを用いて高精度な形状を加工でき、特に試作や少量生産に有効です。加工温度や冷却条件を適切に管理することで、寸法精度の高い製品が得られます。

3-2. 加工時の注意点

加工時はPOMの熱特性に注意する必要があります。過度な加熱や冷却速度の不均一は内部応力を生じさせ、寸法変化やひび割れの原因となります。また、切削加工では工具の選定と切削条件が重要で、適切な速度と潤滑を用いることで加工精度と表面品質が向上します。さらに、加工環境の湿度や保管条件も製品の品質に影響を与えるため管理が必要です。

3-3. POMの加工によるメリット

POMの加工による最大のメリットは、耐摩耗性・耐薬品性を持つ高性能部品を高精度に作れる点です。これにより製品の信頼性が向上し、長期使用に耐えることが可能となります。また、自己潤滑性が活きるためメンテナンスコストの低減や環境負荷の削減に貢献します。さらに、加工のしやすさと成形の自由度が高いことで、設計の自由度が広がり、複雑形状や小型部品の製作も可能となります。

4. POMの耐久性と強度

4-1. POMの耐久性について

POM(ポリアセタール)は、高い耐久性を誇るエンジニアリングプラスチックのひとつです。その耐久性は主に優れた耐摩耗性と化学的安定性に由来します。結晶性樹脂としての特徴により、摩擦や擦り減りに強く、摺動部品や長時間動作する機械部品に適しています。また、多くの油や溶剤に対して耐性があり、腐食や劣化が起こりにくいため、過酷な環境でも性能を維持しやすいのが特徴です。

さらに、POMは繰り返しの応力や衝撃に対しても良好な耐久性を示し、長期間の使用に耐えることが可能です。しかし、高温環境や紫外線には弱い面もあるため、使用環境に応じて適切な材料選択や設計が必要となります。

4-2. POMの強度特性

POMは高い機械的強度を持つ素材で、特に引張強度や曲げ強度に優れています。これは結晶性の高い分子構造が剛性を支えているためで、耐衝撃性と剛性のバランスが良いことが特徴です。一般的な熱可塑性樹脂よりも強度が高く、金属部品の代替材料としても採用されることがあります。

また、POMの強度は温度の変化に対して比較的安定しており、冷間および常温での使用に適しています。ただし、使用温度が高くなると強度が低下するため、設計段階で動作環境の温度範囲を考慮することが重要です。

4-3. 耐久性を高めるための工夫

POMの耐久性をさらに高めるためには、材料選定や設計面でいくつかの工夫が必要です。まず、摩耗が激しい部分には添加剤を混合することで耐摩耗性を向上させることが可能です。さらに、表面処理技術を活用して摩擦係数を下げたり、耐薬品性を強化したりする方法もあります。

加工時には応力が集中しやすい箇所の形状を工夫し、応力分散を図る設計が求められます。また、適切な加工温度管理や冷却制御により内部応力を抑制することも、耐久性向上に繋がります。使用環境に合わせてUVカットや耐熱グレードのPOMを選定することも有効な対策です。

5. POMを使用する際の適切な環境と用途

5-1. POMの使用環境

POMは常温からやや高温(約80〜100℃程度)までの環境で特に性能を発揮します。湿度や水分に強く、油脂や多くの有機溶剤にも耐性がありますが、強酸や強アルカリなどの極端な化学環境には注意が必要です。また、紫外線や長時間の直射日光にさらされる環境下では劣化が進みやすいため、屋外使用時はUV安定化処理が施された材料を選ぶことが望ましいです。

5-2. POMの適切な用途

POMはその耐摩耗性、耐薬品性、強度から、多くの機械部品に利用されています。自動車のギア、ベアリング、ファスナー、電気・電子機器の摺動部品、家電製品の可動部品、さらには医療機器の精密部品としても広く使われています。長時間の動作や摩擦が頻繁に起こる部分で特に効果を発揮し、金属部品の代替としても有効です。

また、自己潤滑性を活かし潤滑油不要で使用できる点も、メンテナンス性の向上に寄与しています。

5-3. POMの使用における注意点

POMを使用する際は、耐熱温度の上限や耐薬品性の範囲を理解しておくことが重要です。特に高温下での長期使用や強酸・強アルカリ環境は避けるべきです。また、急激な温度変化や衝撃により割れや変形を起こすこともあるため、設計や加工段階で内部応力を最小限に抑える工夫が必要です。

さらに、紫外線による劣化対策として、UV安定剤入りのPOMを選択したり、外装保護を施したりすることが推奨されます。最後に、製品の用途や環境に応じて適切なグレードのPOMを選ぶことで、性能を最大限に引き出すことが可能です。

まとめ

POM(ポリアセタール)は優れた耐摩耗性を持ち、摩擦が多い環境でも長寿命を発揮します。加工性能も高く、精密部品やギアなどに適しています。熱や化学薬品にも強く、幅広い産業で利用される素材です。特に自動車や電子機器での需要が増加しています。

コメント