【機械設計】POMの力学特性を学ぼう!ヤング率とポアソン比の基本

機械設計における重要な要素の一つ、POMの力学特性について学びましょう。ヤング率やポアソン比など、理解しておくべき基本的な概念を探求します。POMは様々な機械部品に広く利用されており、その特性を理解することは設計の基盤となります。ヤング率とポアソン比の考え方や計算方法について解説し、機械設計における重要性を探求します。機械設計に携わる方や興味をお持ちの方にとって、この記事は有益な情報を提供することでしょう。

Contents

POMとは:概要と基本特性

ポリアセタール(POM)は、高い耐久性と優れた機械的特性を持つ合成樹脂で、特に機械部品や精密部品に広く使用されています。POMは、化学的に安定しており、摩耗や衝撃に強いため、多くの産業で重要な材料とされています。その優れた特性から、自動車部品、電気機器、家電製品、さらには精密機器のパーツに利用されます。POMの化学的構造と分類

POMは、エチレンオキシド(CH₂O)を繰り返し単位とする高分子化合物で、構造上はアセタール基(-CH₂O-)が繰り返されていることが特徴です。この化学構造により、POMは優れた機械的性質、耐摩耗性、化学的安定性を示します。POMは、主に二つのタイプに分類されます:- ホモポリマー(POM-H): 同じ分子が繰り返し結合した純粋なポリアセタール。非常に高い強度、硬度、耐摩耗性を誇り、精密部品に最適です。

- コポリマー(POM-C): POM-Hに他の化学成分を加えて強度や耐熱性を改良したもの。ホモポリマーよりも加工性が向上しており、広範囲な用途に適しています。

POMの一般的な用途と利点

POMは、摩擦、耐摩耗、衝撃に強いため、特に精密部品や機械部品に多く使用されています。一般的な用途としては、以下のようなものがあります:- 自動車部品: 精密ギア、ベアリング、カムシャフトなど。

- 家電製品: 家電の内部構造部品、コネクターなど。

- 電子機器: スイッチ、接続部品、ケーブル支持部品など。

POMの物理的特性概観

POMは、高い強度、剛性、低摩擦特性を持ちながらも、優れた加工性を備えています。主な物理的特性は以下の通りです:- 密度: 約1.41 g/cm³

- 引張強度: 約60 MPa(ホモポリマー)、約50 MPa(コポリマー)

- 耐熱温度: 約100℃(最大温度での使用可能範囲)

- 摩擦係数: 低摩擦係数を有し、滑らかな動作を実現します。

目次

POMの力学特性の理解

POM(ポリアセタール)は、非常に高い剛性と強度を持つ合成樹脂であり、機械部品や精密部品において非常に優れた特性を示します。力学的特性を理解することは、POMを使用した製品の設計や選定において重要です。特に、ヤング率やポアソン比といった力学的特性は、POMの変形挙動や応力に対する反応を理解するために欠かせません。ヤング率:POMの剛性を解析する

ヤング率(弾性率)は、材料の剛性を示す重要な指標で、材料が力を加えられたときにどれだけ変形するかを示します。POMは高いヤング率を持っており、特にホモポリマータイプは、非常に高い剛性を誇ります。このため、POMは機械的な負荷がかかる部品に適しています。ヤング率の典型的な値は約2.8 GPaで、剛性が高く、変形が抑えられる特性を示します。ポアソン比:POMの変形特性を知る

ポアソン比は、材料に引っ張り力が加わったとき、材料の縦方向と横方向の変形の比率を示します。POMのポアソン比は約0.35であり、これにより、引っ張りや圧縮などの力がかかったときの横方向の変形を予測することができます。ポアソン比が高いほど、材料は変形に対して柔軟に反応し、負荷がかかったときにより大きく伸び縮みします。POMの力学的特性と製品設計への影響

POMの力学的特性は、製品設計に大きな影響を与えます。POMの高いヤング率と適度なポアソン比は、機械的な安定性と耐久性を確保し、部品が過度に変形せず、精度を保ちます。これにより、耐摩耗性や耐衝撃性が求められる製品、例えば自動車部品や精密機器の部品に適しています。 また、POMの高い剛性と安定性を活かして、部品が設計どおりに機能することが求められる場面でも重要です。たとえば、ギアやベアリングのような部品に使用される場合、POMの強度と剛性により、長期間にわたって安定した性能を発揮します。 これらの力学的特性を考慮した製品設計を行うことで、POMを効果的に活用し、優れた耐久性と信頼性を持つ部品を作成することが可能となります。POM材料の摺動性と剛性

POM(ポリアセタール)は、その優れた機械的特性と加工性から、多くの産業分野で使用される材料です。特に摺動性と剛性に関しては、POMの特性が重要な役割を果たします。摺動部品としてのPOMの利点と、設計における応用について理解することは、製品の性能を最大限に引き出すために不可欠です。摺動性の評価方法とPOMの特徴

摺動性とは、材料が他の物体と接触して滑る際の摩擦抵抗の特性を示します。POMはその低摩擦係数により、非常に優れた摺動性を持っています。摺動性を評価するためには、主に摩擦係数や耐摩耗性が用いられます。POMは、金属や他のプラスチックと比較しても摩擦係数が低く、長期間使用しても摩耗が少ないという特徴があります。 摩擦係数は通常0.2~0.3の範囲で、これにより摺動部品が安定した性能を発揮します。また、POMは潤滑油を使用せずとも滑らかな動きが得られるため、自己潤滑性を持つと評価されています。これにより、摩擦を抑えながら高効率な動作が可能です。剛性に関するPOMの特性と設計への応用

POMは高い剛性を誇り、強度が求められる用途でも優れた耐久性を発揮します。ヤング率は約2.8 GPaと高く、これにより部品が過度に変形することなく、安定した機能を提供します。剛性が高いため、部品が変形しにくく、精度を求められる機械部品に適しています。 特に摺動部品や機械的な動作を伴う部品の設計において、POMの高剛性は重要な役割を果たします。これにより、部品が長期間にわたり安定した性能を発揮し、動作の精度を保ちます。摺動部品におけるPOMの適用事例

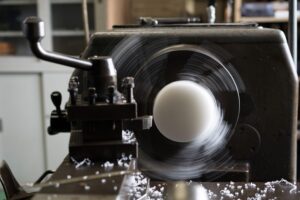

POMの摺動性と剛性の特性は、様々な摺動部品において非常に有用です。例えば、自動車のギアやベアリング、歯車、スライド機構部品などに使用され、これらの部品は摩擦の低減と耐摩耗性を求められます。POMは金属と比べて軽量であり、摩擦係数が低く、自己潤滑性を持っているため、摺動部品に最適な素材となります。 また、家庭用電化製品や精密機器の可動部品にもPOMは利用されており、その安定した動作を支えています。例えば、カメラのズーム機構やプリンターの可動部品、精密な調整が求められるロボットの関節部などに使用されています。これらの部品では、POMの高い剛性と摺動性が製品の耐久性と精度を保つために欠かせません。 このように、POMの摺動性と剛性のバランスを理解し、適切な部品設計を行うことで、長期的に安定した性能を発揮する製品を作成することができます。製品設計におけるPOMの降伏応力

POM(ポリアセタール)は、その優れた機械的特性により、製品設計において重要な役割を果たします。特に降伏応力に関連する特性は、材料がどの程度の応力に耐えられるかを決定し、設計の信頼性と安全性に影響を与えます。POMの降伏応力について理解することは、製品の性能と耐久性を最大限に引き出すために欠かせません。降伏応力の基礎知識

降伏応力は、材料が弾性範囲を超えて塑性変形を始める際の応力値を指します。この点を超えると、材料は元の形状に戻らなくなり、恒久的な変形が発生します。降伏応力は材料の強度の指標として重要であり、設計段階でこの値を考慮することで、製品が適切に機能し、過負荷による破損を防ぐことができます。 一般的に、POMの降伏応力は約60 MPa程度とされていますが、これは具体的な製品設計や使用環境により異なることがあります。降伏応力を適切に理解し、考慮することが、POM製品の性能を最適化するための鍵となります。POMの降伏応力と設計への影響

POMの降伏応力は、製品の設計に直接的な影響を与えます。降伏応力が低い材料では、設計において過度な応力を避けるために、部品の厚みや形状に工夫が必要です。逆に、降伏応力が高い材料を使用することで、より高い耐荷重を持つ製品を設計することが可能となります。 POMはその優れた剛性と強度を持ちながらも、比較的低い降伏応力を示すため、過度な荷重がかかる部分には設計上の配慮が必要です。降伏応力を意識して設計することで、製品の変形を防ぎ、長期間安定した動作を確保できます。実践:降伏応力を考慮したPOM製品の設計

POM製品の設計において降伏応力を考慮するための実践的なアプローチとして、まず製品が使用される環境や荷重条件を正確に把握することが必要です。例えば、機械的なストレスが集中する部品においては、POMの降伏応力を考慮して形状や材料の厚みを調整することが求められます。 また、複雑な形状や動作を伴う部品の場合は、降伏応力の分布をシミュレーションや解析ソフトを使用して評価し、過負荷を防ぐための設計を行います。適切な安全率を設定し、降伏応力を超えない範囲で部品を設計することで、POMの特性を最大限に活用することができます。 このように、降伏応力を理解し、製品設計に組み込むことは、POMの優れた機械的特性を活かし、製品の信頼性と耐久性を高めるために欠かせない要素です。機械設計におけるPOM材料の選定

POM(ポリアセタール)は、その優れた機械的特性と加工性により、機械設計で非常に広く使用されています。しかし、POMを選定する際には、材料の特性や使用環境を十分に理解し、適切な選択を行うことが重要です。ここでは、POMの機械的特性、環境要因が及ぼす影響、および他の材料との比較を通して、適切な選定基準を解説します。POMの機械的特性と選定基準

POMは、耐摩耗性、低摩擦係数、高強度、および優れた剛性を持つ材料として知られています。そのため、機械部品やギア、軸受け、摺動部品などに最適です。特に、POMは高い機械的強度を持ちながらも、軽量であり、耐久性に優れるため、長寿命の部品に向いています。 POMを選定する際の主な基準には以下が挙げられます:- 強度と剛性:設計する製品がどれだけの荷重を受けるか、またその荷重に対してどれだけの変形を許容するかを考慮することが必要です。

- 摩耗性:高摩擦環境下での使用が見込まれる場合、POMは非常に優れた摩耗抵抗を持つため、選定材料として有利です。

- 耐熱性:POMは熱膨張係数が小さく、ある程度の耐熱性を持っていますが、高温環境では性能が低下するため、用途に応じた温度範囲を考慮する必要があります。

- 加工性:POMは成形加工がしやすく、精度の高い部品の製造が可能です。設計時に加工性を重視する場合、POMは非常に扱いやすい材料です。

環境要因がPOMの特性に与える影響

POMは、環境によってその特性が変化することがあります。以下は、POMが使用される際に考慮すべき主な環境要因です:- 湿度:POMは吸湿性があり、高湿度の環境では寸法安定性が低下する可能性があります。湿度が高い場所で使用する場合には、吸湿を防ぐためのコーティングや、湿度に強いバージョンのPOMを選ぶことが望ましいです。

- 温度:POMは一定の温度範囲内で安定した性能を発揮しますが、高温環境下では特性が変化しやすいです。長時間高温に曝される可能性のある場合は、耐熱性の高いPOMグレードを選択することが重要です。

- 化学物質:POMは酸や塩基に強い一方で、有機溶剤や油脂には耐性が限られています。化学薬品が多く関与する環境では、他の材料(例えば、PTFE)との比較検討が必要です。

他材料との比較:POMの競争力

POMは他のエンジニアリングプラスチックと比較しても非常に競争力が高い材料です。以下は、POMとよく比較される他の材料との特徴の比較です:- ナイロン(PA)との比較:ナイロンもPOMと同様に優れた摩耗特性を持ちますが、POMはナイロンに比べて吸水性が低いため、湿度の影響を受けにくいです。また、POMはナイロンよりも機械的強度がやや高いため、強度が求められる場面で有利です。

- ポリカーボネート(PC)との比較:ポリカーボネートは高い衝撃強度を持ちますが、POMは耐摩耗性と低摩擦特性に優れており、特に摺動部品にはPOMが適しています。PCは高温での使用に向いているが、POMは耐摩耗性が重要な要素となる場面で強みを発揮します。

- PTFEとの比較:PTFEは優れた化学的耐性を持ちますが、POMはPTFEよりも機械的強度が高く、さらにコスト面でも優れているため、経済的な選択肢となる場合があります。

プラスチック製品の強度設計とPOM

プラスチック製品の設計において、強度は非常に重要な要素です。強度設計の基本原則を理解し、材料特性に基づいた設計を行うことで、耐久性と安全性の確保が可能となります。POM(ポリアセタール)はその優れた強度特性を活かして、さまざまな用途において高いパフォーマンスを発揮します。ここでは、POMの強度設計におけるポイントと、耐久性と安全性を確保するための設計戦略について詳述します。強度設計の基本原則

強度設計において最も重要なことは、使用環境や荷重条件に対して十分な強度を持たせることです。これには以下の基本原則が関わります:- 荷重に対する耐性:設計時には、製品が受ける荷重(静的、動的、衝撃荷重など)を考慮し、それに見合った材料選定と形状設計を行います。

- 安全率の確保:強度設計では、材料の最大荷重に対して十分な安全率を持たせることが求められます。これは、材料が破損するリスクを最小限に抑えるための重要な要素です。

- 材料の特性の最大活用:各材料は異なる特性を持っており、その特性を理解し、最適に活用することが強度設計において重要です。POMは特に、耐摩耗性と機械的強度に優れ、摩擦の大きい部品に最適です。

POMの特性を活かした強度設計のポイント

POMを強度設計に活かすためには、その特性を理解したうえで、適切に設計に組み込むことが必要です。以下はPOMの特性に基づく設計ポイントです:- 高い強度と剛性の活用:POMは優れた引張強度と剛性を持つため、これらを活かした設計を行います。部品が受ける引張力や圧縮力に対して十分な強度を確保することができます。

- 耐摩耗性を考慮した設計:POMは摩耗に強いため、摺動部品やギア、ベアリングなど、摩擦が大きい部分に使用することで、長期間の使用における耐久性を向上させることができます。

- 適切な厚さと形状設計:POMは成形性が良好で、精密な形状を作成できるため、強度が求められる部品でも、厚さや形状を最適化することによって強度を確保できます。特に応力が集中しやすい部位に対しては、適切な補強を加えることが重要です。

耐久性と安全性を確保するための設計戦略

POMを使用した製品の耐久性と安全性を確保するためには、いくつかの設計戦略を考慮する必要があります:- 疲労試験の実施:POMは繰り返し荷重に対する耐性も持っていますが、長期間使用する部品には疲労試験を行い、繰り返し荷重による破損のリスクを評価します。

- 温度と湿度の影響を考慮:POMは湿度や温度によって物性が変化するため、使用環境における温度や湿度の影響を考慮した設計が求められます。特に高温多湿環境下では、POMの物性が低下する可能性があるため、その対策を設計に組み込みます。

- 応力集中を避ける設計:POMのようなプラスチック材料では、特に応力が集中する場所に亀裂が発生しやすいです。部品設計時には、応力集中を避けるために、適切な形状やフィレットの設計を行い、応力を均等に分散させることが重要です。

コメント