【摩擦係数を理解する】MCナイロンの切削性能を向上させるためのポイント

「MCナイロンの切削性能を向上させたいけれど、摩擦係数についてよくわからない…」そんな悩みを抱えている方はいませんか?この度、私たちは「MCナイロンの切削性能向上ガイド」を作成しました。

この記事は、以下のようなお悩みを持つ方に最適です。

- MCナイロンの特性や切削条件について知りたい。

- 摩擦係数が切削性能に与える影響を理解したい。

- より効率的にMCナイロンを加工するためのノウハウを学びたい。

MCナイロンは、多くの産業で使用される高性能な樹脂材料ですが、その切削加工においては摩擦係数が重要な役割を果たします。摩擦係数を理解することで、切削効率や仕上がりの質を大きく向上させることが可能です。このガイドでは、MCナイロンの切削性能を引き出すためのポイントや具体的な切削条件について詳しく解説していきますので、ぜひご一読ください。

1. MCナイロンの特性と用途

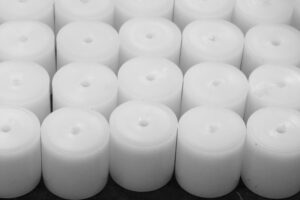

1-1. MCナイロンとは

MCナイロン(モノマーキャストナイロン)は、ナイロン系樹脂の中でも特に均一な結晶構造を持つ高性能エンジニアリングプラスチックです。鋳造法(キャスティング)で成形されるため、内部応力が少なく寸法安定性と機械的強度が優れています。最近では、自動車産業や航空機部品、精密機械の分野での採用が増加しており、長期使用に耐えうる信頼性の高い素材として注目されています。

1-2. MCナイロンの特性

MCナイロンの最大の特徴は、高い引張強度(約80〜100 MPa)と優れた耐摩耗性にあります。吸水率が約0.1〜0.3%と一般的なナイロンより低いため、湿度変化による寸法変化が少なく、精密部品に最適です。耐薬品性も優れ、酸やアルカリにも強いことから、多様な環境下での使用が可能です。加えて自己潤滑性が高い点も摩擦を抑え、機械的な摩耗を軽減します。

1-3. MCナイロンの主な用途

こうした特性から、MCナイロンは摩擦が発生するギア、軸受け、スプロケット、ブッシュ、摺動部品に多用されます。例えば、自動車のトランスミッション部品やコンベアのローラー、精密機械の摺動面に用いられ、摩耗を抑えつつ長寿命を実現しています。また、近年では電気絶縁部品や耐熱用途でも利用が広がっています。

2. MCナイロンの切削条件

2-1. MCナイロンの切削条件の重要性

MCナイロンは加工時の熱に非常に敏感で、切削中に発生する熱が材料の変形や表面品質の低下を引き起こすため、適切な切削条件の設定が不可欠です。加工条件の最適化により、寸法精度の維持と工具寿命の延長が実現し、製造コストの削減にも繋がります。特に、高速加工時の温度管理は品質安定のキーポイントです。

2-2. MCナイロンの切削速度

推奨される切削速度は200〜400 m/minが一般的ですが、加工形状や使用工具、冷却方法によって調整が必要です。たとえば、冷却液を使用しない場合は低めの速度設定が望ましく、冷却液を適切に用いることで高速加工でも品質を維持できます。高速すぎると材料の軟化やバリ発生の原因となるため注意が必要です。

2-3. MCナイロンの送り速度

送り速度は0.1〜0.3 mm/revが目安ですが、切削工具の刃数や工具直径、機械剛性に合わせて最適化します。高すぎると表面粗さが悪化し、低すぎると加工時間の無駄が増えるため、品質と効率のバランスが求められます。特に細かい精密加工では低送り速度が推奨されます。

2-4. 切削工具の選定

MCナイロン加工には耐摩耗性に優れた超硬合金工具が最適で、TiNやTiAlNなどのコーティングを施した工具が長寿命化に貢献します。刃先はラジアス加工されていることで切削抵抗を低減し、加工面の滑らかさを保ちます。さらに工具の排熱性能を高めるために、工具冷却やエアブローも併用すると良好な加工環境を維持できます。

3. MCナイロンの摩擦係数

3-1. MCナイロンと金属の摩擦係数の関係

MCナイロンは金属に比べて摩擦係数が低く(およそ0.15〜0.25)、摩擦熱の発生が抑制されるため、摺動部品の材料として優れています。金属との組み合わせでは、摩耗が少なく軸受けやギアなどの耐久性向上に寄与します。たとえば、鋼軸とMCナイロン軸受けの組み合わせは、潤滑油なしでも滑らかな動作が可能です。

3-2. 摩擦係数が加工に与える影響

摩擦係数の高さは切削抵抗を増大させ、工具の摩耗促進や加工面の粗さ悪化を招きます。MCナイロンの低摩擦性は切削時の抵抗を減らし、工具寿命の延長に寄与します。しかし加工条件次第では摩擦熱が蓄積しやすいため、熱管理は必須です。

3-3. 摩擦係数を考慮した切削条件

摩擦係数を踏まえた切削条件の設定では、切削速度・送り速度を慎重に調整すると同時に、冷却液やエアブローによる熱除去を効果的に行うことが重要です。これにより加工中の材料軟化や変形を防ぎ、精度・表面品質の安定化が図れます。さらに、工具の摩耗状態を常に監視し、適切なタイミングで交換することも品質維持には欠かせません。

4. MCナイロンの耐摩擦性の特性

4-1. 耐摩擦性のメカニズム

MCナイロンは高い耐摩擦性を持つ理由として、材料内部の均一な結晶構造と自己潤滑性が挙げられます。均一な結晶構造により摩耗に強く、摩擦面が滑らかに保たれます。また、MCナイロンは分子間の摩擦抵抗を低減する自己潤滑性を持ち、摩擦による熱の発生や材料の摩耗を抑制します。さらに、適度な硬度と弾性が摩擦時の衝撃吸収に寄与し、長期的な耐久性を支えています。

4-2. 耐摩擦性を向上させる方法

MCナイロンの耐摩擦性をさらに向上させるには、以下の方法が有効です。

- フィラー(充填剤)添加:グラファイトやモリブデンなどの潤滑性フィラーを混入することで、摩擦熱の発生を抑え摩耗を減少させる。

- 表面処理:特殊なコーティングや表面硬化処理により摩擦係数を下げ、耐摩耗性を強化する。

- 加工条件の最適化:切削速度や送り速度を適切に調整し、熱の蓄積を防ぐことで材料の物性を維持する。

- 潤滑の使用:適切な潤滑剤を用いることで摩擦を低減し、部品の寿命延長に繋げる。

5. MCナイロンのフライス加工における仕上げのコツ

5-1. フライス加工の基本

MCナイロンのフライス加工では、材料の熱変形やバリ発生を防ぐために切削条件の管理が重要です。適切な工具選択と加工速度、送り速度を設定し、一定の切削深さで切削することが基本となります。また、冷却やエアブローを併用し、切削熱を効率的に除去することで加工精度と表面品質を向上させます。

5-2. 仕上げ加工のポイント

仕上げ加工では、加工面の粗さを抑え、寸法精度を高めるために刃先の鋭さを維持しつつ切削力を最小限にします。送り速度を遅くし切削深さを浅くすることで表面のバリや加工焼けを防ぎます。また、加工中の振動を抑えるために機械剛性の高い状態を維持し、工具の磨耗をチェックして交換時期を見極めることが重要です。

5-3. 仕上げに適した切削条件

仕上げ加工時の具体的な切削条件としては、

- 切削速度:100〜150 m/min

- 送り速度:0.05〜0.1 mm/rev

- 切削深さ:0.1〜0.3 mm

これらを目安に、工具の状態や加工環境に応じて微調整を行います。特に切削熱の発生を抑えるために、冷却液やエアブローを活用しながら作業することが推奨されます。これにより、表面の光沢や寸法安定性を高め、製品の品質向上につながります。

まとめ

MCナイロンの切削性能向上には、摩擦係数の理解が重要です。適切な工具選定や切削条件の設定、冷却剤の使用が効果的です。また、表面処理や仕上げ加工も摩擦を減少させ、切削効率を高めます。これにより、加工精度と耐久性が向上します。

コメント