POM部品の強度を最大限に引き出すための設計ポイント

「POM部品の設計において、どうやって強度を最大限に引き出せるのだろう?」と悩んでいる方はいませんか?それを解決するために、私たちは「POM部品の強度を最大限に引き出すための設計ポイント」に関するガイドを作成しました。

このガイドは、以下のような皆さんに最適です。

- POM部品の特性について知りたい

- 強度を向上させるための具体的な設計手法を学びたい

- 効率的にPOM部品を活用し、品質を向上させたい

POM(ポリアセタール)は、その優れた耐久性と強度が求められる多くの産業で使用される材料です。しかし、その特性を十分に活かすためには、慎重な設計が必要です。本記事では、POM部品の特性を理解し、その特性を最大限に活かすための具体的なポイントを解説します。これを読めば、あなたの設計プロセスにおいて、POM部品の強度を引き出すための新たな視点を得ることができるでしょう。

POM部品の特性と強度を最大限に活かす方法

POM(ポリアセタール)は、その特性と強度から多くの産業で利用されており、特に機械部品において重要な役割を果たしています。ここでは、POM材料の基本特性、剛性の利点、およびその強度を向上させるための加工技術について解説します。

POM材料の基本特性

POMは、特に高い機械的特性と耐久性を誇るプラスチック材料であり、以下の特性を持っています。

- 耐摩耗性

POMは非常に耐摩耗性が高く、摩擦を受ける部品に最適です。摩擦が少なく、動作がスムーズなため、長時間使用しても劣化しにくい特徴を持っています。 - 高い機械的強度

POMは優れた引張強度と圧縮強度を持っており、過酷な使用条件でも安定した性能を発揮します。また、衝撃にも強く、耐疲労性も高いです。 - 耐薬品性

多くの化学物質に対して優れた耐薬品性を持ち、酸やアルカリなどにも強いため、医療機器や化学工業で使用される部品にも適しています。 - 低吸水性

POMは湿気の影響を受けにくく、寸法安定性を保ちやすい特徴があります。このため、変形しにくく、長期間にわたって安定した性能を維持します。 - 加工性の良さ

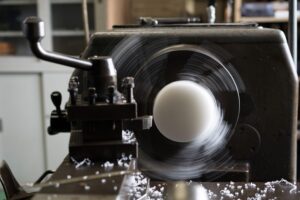

POMは成形がしやすく、精密な部品の製造が可能です。切削加工や射出成形など、さまざまな加工方法に対応できます。

POMの剛性とその利点

POMは、剛性(硬さ)が非常に高いことで知られています。高剛性の特性は、以下のような利点を提供します。

- 高精度な部品製造

POMの高い剛性により、精密な部品を製造することができます。特に、ギアやベアリング、精密機械部品などで使用されることが多いです。 - 耐荷重性能

高剛性により、POMは重い荷重に耐えることができます。これにより、産業機械や自動車部品など、厳しい条件下でも高い耐久性を維持します。 - 長寿命

高剛性は部品の長寿命にも寄与します。POM部品は、摩耗や変形に強く、長期間にわたり安定した性能を維持します。 - 振動減衰

POMは振動を吸収する特性があり、機械の動作中に発生する振動を減衰させるため、動作が静かで安定しています。これにより、特に精密機器や機械部品での使用に適しています。

POM部品の強度を向上させる加工技術

POM部品の強度を最大限に活かすためには、適切な加工技術を選択することが重要です。以下の加工技術により、POM部品の強度をさらに向上させることができます。

- 熱処理

POMは、一定の温度での熱処理を行うことで、機械的強度や耐摩耗性を向上させることができます。熱処理を行うことで、POMの分子構造が強化され、部品の耐久性や性能が向上します。 - 繊維強化

POMにガラス繊維などの強化材料を加えることで、部品の強度を大幅に向上させることができます。ガラス繊維強化POMは、引張強度や耐摩耗性、耐熱性がさらに向上し、より過酷な環境下での使用が可能となります。 - 射出成形の精度向上

射出成形を使用する際、金型設計や射出条件を最適化することで、製品の強度を向上させることができます。成形条件を調整し、温度や圧力を適切に管理することで、製品の一貫した強度と精度が保たれます。 - 表面処理

POM部品の表面にコーティングを施すことで、表面の強度や耐摩耗性を向上させることができます。特に、硬度が求められる部分には表面硬化処理を行うことが有効です。 - 適切な設計

部品の設計段階で、POMの特性を最大限に活かせるような形状設計を行うことも重要です。応力が集中しないように設計し、加工時のクランプ力や温度変化に対応できる設計にすることで、部品の強度を向上させることができます。

POM部品の強度を最大限に活かすためには、素材の選定から加工技術に至るまで、各段階で適切な対応が求められます。POMの特性を理解し、最適な加工方法と設計を選択することで、優れた性能を発揮する部品を製造することができます。

POM樹脂加工における失敗を避ける方法

POM(ポリアセタール)はその優れた機械的特性から多くの加工に使用されていますが、加工時にはいくつかの注意点があります。以下では、POM樹脂加工における一般的な失敗例とその対策、加工条件の最適化方法、またPOMの特性を考慮した設計のポイントについて説明します。

一般的な加工ミスとその対策

POM樹脂を加工する際、特に注意が必要な失敗とその対策を以下にまとめました。

- 切削面の粗さ

POMは切削時に表面が荒れやすいため、切削工具の摩耗や過剰な切削速度が原因で表面が粗くなることがあります。

対策:- 適切な切削速度とフィードを選定し、工具の摩耗を早期に防ぐ。

- 定期的な工具のメンテナンスを行い、切削面の仕上がりを良好に保つ。

- 切削液を使用して冷却と潤滑を行い、切削熱を抑える。

- 寸法の誤差

加工後の寸法に誤差が生じることがあり、特に熱膨張や加工時の歪みによって問題が発生します。

対策:- 加工後の部品を常温に戻してから寸法測定を行い、温度差による誤差を減少させる。

- 精密な測定機器を使用し、測定誤差を最小限に抑える。

- 変形や反り

POMは加工時に内部応力が蓄積されることで変形や反りが生じることがあります。

対策:- 材料を均等に冷却し、加工中に温度差ができないように注意する。

- 加工後に適切な時間で冷却を行い、応力を均等に分散させる。

加工条件の最適化

POM樹脂を加工する際には、適切な加工条件を選定することが重要です。以下のポイントを考慮することで、加工の精度や効率を向上させることができます。

- 切削速度の設定

POMは比較的切削がしやすい素材ですが、高すぎる切削速度を設定すると、摩耗が早くなり、表面が粗くなります。

最適化方法:- 中程度の切削速度を選び、最適な切削面を得る。

- 切削液を適切に使用して、熱の発生を抑える。

- フィードレートの調整

フィードレートが速すぎると、加工面に傷や不均一な仕上がりが生じます。逆に遅すぎると加工時間が長くなり、効率が低下します。

最適化方法:- 具体的なPOMの種類や用途に応じたフィードレートを選定。

- 転送速度とフィードレートをバランスよく調整。

- 切削工具の選定

適切な切削工具を選ぶことは、加工品質に大きな影響を与えます。特にPOMは切削がしやすい一方で、工具の選定が不適切だと仕上がりに影響が出ます。

最適化方法:- 研磨工具や硬度の高い工具を選ぶことで、精度を保ちながら加工が可能です。

- POMに適した材料(炭素鋼や超硬工具)を選び、工具の寿命を延ばす。

POMの特性を考慮した設計ポイント

POM部品の設計時には、POMの特性を考慮することで、加工時の失敗を減らし、より高精度な部品を作ることができます。

- 部品の形状設計

POMは高剛性で耐摩耗性に優れているため、複雑な形状の部品を製造する際は、応力の集中を避ける設計が求められます。

設計ポイント:- 応力が集中する部分にはラウンド(曲面)を使うことで、変形や破損のリスクを減らします。

- 薄肉部品や複雑な形状の場合、均等に荷重がかかるような設計を心がける。

- 冷却の均等化

POMは加工後に冷却しないと変形する可能性が高くなります。部品の冷却時には均等に冷却が行われるように設計することが重要です。

設計ポイント:- 冷却にバランスの取れた設計を行い、熱変形を防ぐための通気性を確保します。

- 複数の部分を一度に冷却する場合、冷却経路を最適化して均等な冷却が行われるようにする。

- 組み合わせ部品との相性

POM部品は他の素材と組み合わせて使用されることも多いですが、組み合わせ部品との相性を考慮して設計することが重要です。

設計ポイント:- 摩耗や膨張、収縮などを考慮した部品設計を行い、異なる素材間で摩擦や動作不良が起こらないようにする。

- POM部品と金属部品など、異なる素材間での相性を確認し、設計に反映させる。

POM樹脂を使った加工では、適切な加工条件と設計を行うことで、品質の高い部品を安定的に製造できます。加工ミスを避け、製品の精度を保つためのこれらのポイントをしっかりと押さえておくことが重要です。

POMの特性を活かした加工方法

POM(ポリアセタール)は高い機械的特性や耐摩耗性を持つため、さまざまな製品に利用されています。適切な加工方法を選定し、加工後の処理を適切に行うことで、POM部品の性能を最大限に引き出すことができます。以下に、POMの特性を活かした加工方法を紹介します。

成形方法の選定

POM樹脂は、主に以下の成形方法で加工されます。それぞれの特性に応じた方法を選定することが、品質の高い製品を作る鍵となります。

- 射出成形

POMは射出成形に適しており、複雑な形状や高精度な部品を大量生産する際に広く使用されます。射出成形による高精度な部品が求められる場合に最適です。

メリット:- 高い寸法精度。

- 複雑な形状の部品が一度の工程で製造可能。

- 大量生産が可能。

- 圧縮成形

圧縮成形は、POMの塊を型に入れて加熱し、圧力をかけて成形する方法です。特に薄型の部品に適しています。

メリット:- 薄肉部品の製造が容易。

- 精度の高い仕上がりが得られる。

- 押出成形

長尺部品の製造に適した方法で、POMの特性を活かして一貫した寸法精度を得ることができます。

メリット:- 長い部品や一部の定型部品に適している。

- 一定の断面形状を持つ製品の製造が可能。

加工後の処理とその効果

POM部品は加工後に適切な処理を施すことで、さらに強度や耐久性を向上させることができます。主な加工後処理方法は以下の通りです。

- 焼きなまし処理

POM部品を適切な温度で加熱することで、内部応力を除去し、部品の寸法安定性を向上させます。

効果:- 変形を防ぎ、寸法精度を保つ。

- 長期使用においての安定性が向上。

- 熱処理

POMは高温にさらすことで、耐摩耗性や耐熱性を向上させることが可能です。

効果:- 摩耗耐性の強化。

- 高温下での耐久性を向上。

- 冷却処理

加工後に急冷することにより、POM部品の硬度を向上させることができます。急冷することで強度が向上し、部品がより頑丈になります。

効果:- 高い耐摩耗性を得る。

- 強度を増し、物理的な特性を改善。

POM部品の表面処理技術

POM部品はその表面に特別な処理を施すことで、さらなる機能性を持たせることができます。以下は、POM部品に適用される主な表面処理技術です。

- コーティング処理

POM部品に耐摩耗性や耐化学薬品性を高めるために、さまざまなコーティングが施されることがあります。

代表的なコーティング:- フッ素樹脂コーティング: 高い耐薬品性と低摩擦特性を得るために使用されます。

- 金属コーティング: POM部品に金属層をコーティングすることで、耐摩耗性や外観の改善を図ります。

- プラズマ処理

プラズマ処理は、POM部品の表面を化学的に活性化させる処理方法です。この処理により、接着性や塗装性が向上します。

効果:- 接着性の向上。

- 表面エネルギーの調整。

- 熱風処理

熱風処理を使用して、POM部品の表面を均一に加熱し、表面の微細構造を変更することで、強度を向上させることができます。

効果:- 表面の密度を高め、耐摩耗性を改善。

- 表面の硬度が向上。

POM部品の特性を最大限に活かすためには、加工方法や後処理方法の選定が非常に重要です。適切な技術を用いることで、POM部品はさらに高性能な製品へと進化させることができます。

POMの弱点を理解し対策を講じる

POM(ポリアセタール)は高性能な材料ですが、いくつかの弱点も存在します。これらの弱点を理解し、適切な対策を講じることで、POM部品の信頼性を高め、性能を最大化することができます。以下に、POMの主な弱点とその対策を紹介します。

POMの耐熱性とその限界

POMは高い機械的特性を持つ一方で、耐熱性には限界があります。特に高温下での使用においては、変形や強度低下の問題が発生することがあります。

- 耐熱温度の限界

POMは一般的に約100°Cから120°Cの範囲で使用することが推奨されます。これ以上の温度に晒すと、樹脂が軟化し、強度や耐久性が低下する可能性があります。 - 対策

- 熱安定剤の添加: POM樹脂に熱安定剤を添加することで、高温下での性能低下を抑えることができます。

- 高耐熱グレードの選定: 耐熱性が強化されたPOM(例えば、ガラス繊維強化タイプ)を選定することで、高温環境でも性能を維持できます。

環境に対する耐性

POMは、湿気や紫外線、化学薬品に対する耐性が高い一方で、極端な環境下ではその特性が劣化することがあります。特に以下の点に注意が必要です。

- 湿気の影響

POMは吸湿性があり、湿度が高い環境では膨張や寸法変化が発生することがあります。これにより、部品の精度が損なわれる可能性があります。 - 紫外線による劣化

紫外線(UV)に長時間曝露されると、POMの表面が劣化し、色あせや強度低下が発生します。 - 対策

- 防湿処理: 使用前に乾燥させたり、防湿袋で保管することにより、湿気による影響を軽減できます。

- UV安定化剤の使用: 紫外線に強いグレードのPOMを選ぶ、またはUV安定化剤を添加することで紫外線による劣化を防止できます。

POMの脆性破壊とその防止策

POMは優れた耐摩耗性と強度を持ちますが、低温環境や急激な衝撃に対しては脆性破壊を起こすことがあります。特に冷却速度が速い場合や、急激な衝撃に晒されると割れやすくなります。

- 脆性破壊の原因

POMは低温になると脆くなる性質があり、衝撃や急激な負荷が加わると割れやすくなります。また、過剰な引っ張りや曲げにより、亀裂が進行することがあります。 - 対策

- 温度管理: 使用環境が低温の場合、POMの代わりに低温特性に優れた素材を選定することが有効です。また、温度の急激な変化を避けることで脆性破壊を防げます。

- 衝撃吸収性の強化: POMにゴムやポリウレタンなどを混合することで、衝撃吸収性を高め、脆性破壊を抑制することができます。

- 改良グレードの使用: 衝撃強度に優れた改良POM(例えば、衝撃強化タイプ)を使用することで、脆性破壊を防ぐことができます。

POMは非常に優れた材料である一方で、上記のような弱点が存在します。これらの弱点を理解し、適切な対策を講じることで、POM部品を長期間にわたり高い性能で維持することができます。

POM材の摩擦特性を他の樹脂と比較する

POM(ポリアセタール)は摩擦特性に優れた材料として知られていますが、他の樹脂材料と比較することで、最適な樹脂選定が可能となります。摩擦特性を理解することは、部品の耐久性や動作効率に大きな影響を与えます。以下では、POMの摩擦特性と他の樹脂材料との比較を通じて、その重要性を考察し、適切な樹脂選定のためのガイドラインを提供します。

摩擦特性の重要性

摩擦特性は、材料が他の表面と接触した際に発生する摩擦力や摩耗の度合いを示す指標です。この特性は、機械部品が高負荷や高速で動作する際に非常に重要です。摩擦が過度に発生すると、以下の問題が生じることがあります。

- 摩耗: 摩擦により部品の表面が削られ、寿命が短くなる。

- 発熱: 高い摩擦によって熱が発生し、部品が過熱する。

- 動作不良: 摩擦が過剰だと、部品の動きがスムーズでなくなり、動作効率が低下する。

したがって、摩擦特性を適切に理解し、必要に応じて摩擦を抑える材料選定が求められます。

POMと他の樹脂の摩擦特性比較

POMは、その優れた摩擦特性により、さまざまな産業で利用されています。他の樹脂材料と比較すると、以下のような特徴があります。

POM(ポリアセタール)の摩擦特性

- 低摩擦係数: POMは非常に低い摩擦係数を持ち、金属や他の樹脂と接触した際に摩擦を最小限に抑えることができます。

- 耐摩耗性: POMは摩耗に強く、長期間の使用においても安定した性能を発揮します。

- 潤滑性: 自潤性があり、追加の潤滑がなくても摩擦を効果的に抑えることができます。

ポリウレタン(PU)の摩擦特性

- 中程度の摩擦係数: ポリウレタンはPOMと比較してやや高い摩擦係数を持っていますが、優れた耐摩耗性を発揮します。

- 耐摩耗性: 高い耐摩耗性を持ち、特に高荷重環境での使用に向いていますが、摩擦による発熱が問題となることもあります。

ポリエチレン(PE)の摩擦特性

- 摩擦係数がやや高い: ポリエチレンは摩擦係数がPOMよりやや高いものの、耐摩耗性や自潤性に優れています。

- 潤滑性: 高温環境でも滑らかな動作が可能ですが、負荷が大きいと摩耗が早まります。

ナイロン(PA)の摩擦特性

- 摩擦係数が比較的高い: ナイロンはPOMより摩擦係数が高いですが、摩耗に強く、適切な潤滑を用いることで摩擦を抑えることができます。

- 吸湿性: 水分を吸収しやすく、湿度の高い環境では摩擦が増加することがあります。

適切な樹脂選定のためのガイドライン

POMを含む樹脂材料を選定する際には、摩擦特性を重視することが重要です。以下のポイントを参考にして、使用する環境や要求される性能に応じた最適な樹脂を選びましょう。

- 高負荷・低摩擦環境: POMは低摩擦係数で摩耗に強いため、高負荷がかかる部品や長時間使用する部品に適しています。

- 耐摩耗性重視: 特に摩耗が問題となる環境では、POMやポリウレタン、ナイロンが適しています。これらの材料は摩耗に強く、安定した性能を提供します。

- 高温環境: 高温環境下で使用する場合は、POMやポリエチレン、ポリウレタンが適しています。これらの樹脂は熱安定性が高く、高温での摩擦による問題を抑えられます。

- 潤滑性の要求: 自潤性が重要である場合は、POMが最適です。潤滑油を追加せずとも低摩擦特性を発揮し、効率的な動作が可能です。

適切な樹脂を選定するためには、使用する機械部品の環境や負荷条件を十分に考慮し、摩擦特性を中心に材料選びを行うことが重要です。

まとめ

POM部品の強度を最大限に引き出すためには、適切な形状設計、厚みの均一化、応力集中を避けるための曲面処理、そして適切な材料選定が重要です。また、加工方法や熱処理も考慮し、使用環境に応じた設計を行うことで、性能を向上させることが可能です。

コメント