POM材料の選定基準を徹底解説!

「POM材料を選びたいけれど、どの基準で選べばいいのか分からない……」そんな悩みを抱えている方はいませんか?POM(ポリオキシメチレン)は、その優れた機械的特性や耐摩耗性から、さまざまな産業で注目されています。しかし、実際にどのように選定すれば、目的に合った最適なPOM材料を見つけられるのでしょうか。

本記事では、POM材料の選定基準とその活用方法について、詳しく解説します。これからPOM材料を使用したいと考えている方、選定に迷っている方、さらには効率的な活用方法を知りたい方にとって、必見の内容です。POM材料の基礎から具体的な選定ポイント、そして実際の活用方法まで、一緒に学んでいきましょう。あなたのプロジェクトが成功するための手助けとなる情報をお届けいたします。

1. POM材料の選定基準と活用方法

POM(ポリアセタール)は、耐摩耗性や機械的強度に優れ、さまざまな産業で活用されています。本章では、POM材料の選定基準やその特性、加工方法などについて詳しく解説します。

1-1. POM材料の選定基準とは

POM材料を選定する際には、以下の基準を考慮することが重要です。

- 強度と剛性: 使用する部品がどれだけの負荷を受けるかを評価し、強度と剛性が必要な範囲でPOM材料を選びます。例えば、摩耗が激しい部品には高強度のPOMを選ぶと良いです。

- 耐摩耗性: POMは耐摩耗性に優れているため、摩擦の多い部品や長期間使用される部品に最適です。特にギアやベアリングなどでよく使用されます。

- 温度耐性: POMは熱に敏感なため、使用する温度範囲を確認することが重要です。高温環境で使用する場合は、温度耐性が高いグレードを選ぶ必要があります。

- 化学的安定性: 使用環境で触れる化学物質(油脂、溶剤、酸など)に対する耐性を考慮して、適切なPOMグレードを選定します。

- 加工性: 部品の形状や加工方法を考慮し、加工がしやすいPOMを選ぶことが必要です。切削加工や射出成形が容易なタイプを選ぶことが多いです。

1-2. POMの特性とその用途

POMは、優れた物理的特性を持ち、さまざまな用途に活用されています。以下はその主要な特性と代表的な用途です。

- 機械的特性: 高い強度と剛性を持ち、衝撃や振動に強いです。また、長期的な荷重にも耐えることができます。

- 耐摩耗性: 摩擦に強く、滑らかな表面を持つため、摩耗が少ない部品に使用されます。特に歯車、ベアリング、スライダーなどに使われます。

- 化学的安定性: 酸やアルカリ、油に強いため、化学薬品が関わる環境でも使用可能です。

- 耐熱性: 常温からやや高温(-40℃~100℃)で安定した性能を発揮しますが、高温下での使用は制限されます。

代表的な用途:

- 自動車部品(ギア、ベアリング)

- 電機機器(モーター部品、カバー)

- 医療機器(歯車、スライダー)

- 家庭用品(調理器具、歯車)

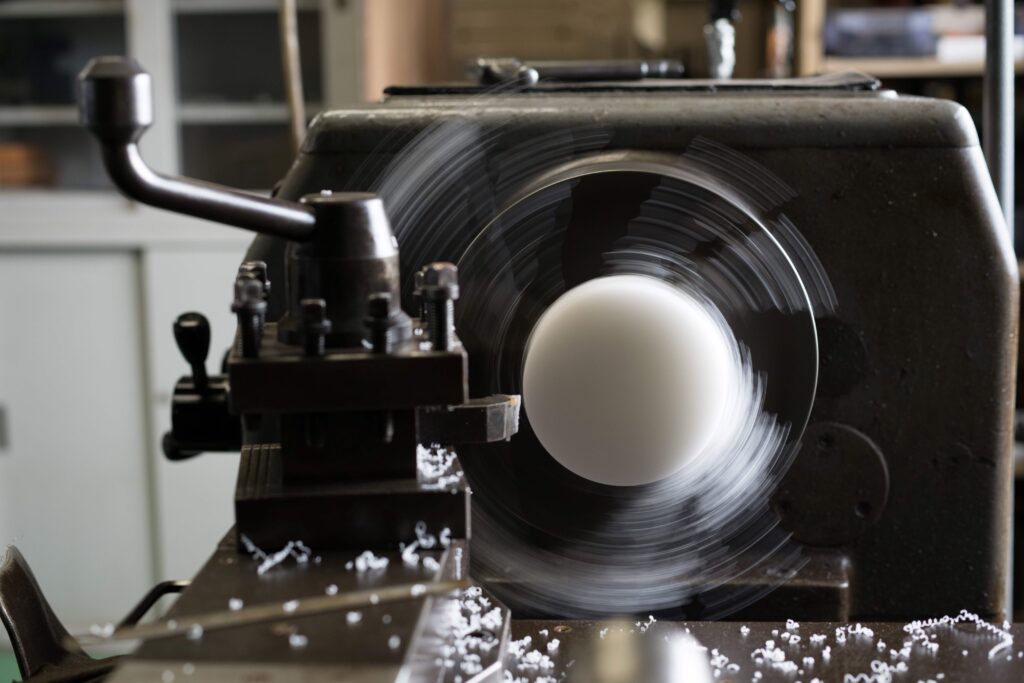

1-3. POMペレットの加工方法

POMペレットは、射出成形や押出成形などの方法で加工されます。ペレットは粒状で取り扱いやすく、次のような加工が可能です。

- 射出成形: 高精度な形状が必要な部品を製造するために使用されます。熱で溶かして金型に注入し、冷却して成形します。

- 押出成形: 長尺物や定型の部品を作るために使用されます。例えば、パイプやストリップなどを成形する方法です。

- 圧縮成形: POMは、加熱された状態で圧縮することで型に成形します。高精度な部品を製造する場合に役立ちます。

加工時の注意点:

- 適切な温度設定と金型の設計が重要です。

- 加工後に表面仕上げが必要な場合もあります。

1-4. POMと他の材料(PTFEなど)の違い

POMとPTFE(ポリテトラフルオロエチレン)は、いずれも高性能な樹脂ですが、それぞれ異なる特性を持っています。

- POM(ポリアセタール):

- 高い機械的強度と耐摩耗性を持ち、金属の代替としてよく使われます。

- 剛性が高く、精密な部品の製造に適しています。

- 比較的低温に弱く、高温での使用には制限があります。

- PTFE(ポリテトラフルオロエチレン):

- 高温環境での安定性が優れており、耐熱性が非常に高いです(最大260℃程度)。

- 低摩擦で滑りやすい特性を持つため、潤滑材やシール部品に使用されます。

- 加工が難しく、部品の精度を確保するための高い技術が求められます。

用途の違い:

- POMは、歯車やベアリングなどの機械的な強度が求められる部品に使われ、PTFEは高温や化学的に厳しい環境下で使用されます。

1-5. POMの耐磨耗性を活かした機械設計の方法

POMの耐磨耗性は、特に摩擦が大きい部品において重要です。以下のように、POMの耐磨耗性を活かして機械設計を行うことができます。

- 摩擦低減設計: POMは摩擦に強いため、摩耗の少ない構造設計が可能です。例えば、ギアやベアリング、スライダーに使用することで、長期間にわたり高い精度を保つことができます。

- 潤滑設計: POMの表面は自潤性に優れているため、潤滑剤の使用を最小限に抑えることができます。これにより、メンテナンスコストの削減や効率的な運用が可能です。

- 構造的軽量化: POMは軽量でありながら強度を持つため、機械部品の軽量化に貢献します。これにより、エネルギー効率を高め、システム全体の効率性を向上させることができます。

POMの耐摩耗性を活かす設計により、部品寿命が延び、メンテナンス回数の減少が期待できます。

まとめ

POM(ポリアセタール)材料の選定基準には、耐摩耗性、耐薬品性、機械的強度、加工性、コストなどが含まれます。用途に応じた特性を理解し、必要な性能を満たす材料を選ぶことが重要です。また、環境条件や規格にも配慮し、最適なPOM材料を選定することで、製品の品質向上につながります。