産業分野における材料選定は、製品の性能や耐久性に直結する重要な要素です。特に、POM(ポリアセタール)という素材は、その優れた吸水性と耐久性により、幅広い用途で利用されています。本記事では、POMの特性に焦点を当て、その研磨技術と組み合わせることで、さらなる選択肢を広げる方法について探ってみましょう。

POMは、潤滑性に優れ、耐摩耗性や強度が高いという特性を持ちながらも、吸水性にも優れています。このユニークな組み合わせが、様々な工業材料の選択肢を拡大する可能性を秘めています。さらに、POMの研磨技術を熟練させることで、製品の仕上げや耐久性を向上させることができます。

工業分野における素材選定や加工技術の重要性はますます高まっています。本記事では、POMの魅力的な特性を活かしつつ、研磨技術を組み合わせることで、新たな可能性を探求します。ご自身の製品開発や製造プロセスにおいて、POMの利用を検討される方にとって、有益な情報が満載です。

POM樹脂の基礎知識

POM樹脂とは

| 特徴 |

内容 |

| 正式名称 |

ポリオキシメチレン(Polyoxymethylene) |

| 一般名 |

アセタール樹脂(Acetal Resin) |

| 構造 |

直鎖状のポリマーで、結晶性が高い。 |

| 特性 |

高強度、低摩擦、優れた耐薬品性を持つエンジニアリングプラスチック。 |

| 用途 |

歯車、ベアリング、電気部品、家庭用製品など。 |

POMの化学的性質

| 性質 |

内容 |

| 耐薬品性 |

酸、アルカリ、有機溶媒に対して高い耐性を示す。 |

| 熱安定性 |

分解温度は約230~250°C。 |

| 紫外線への耐性 |

標準のPOMは紫外線に弱いが、添加剤を含むグレードでは耐性を強化可能。 |

| 酸化への耐性 |

自然環境下での酸化劣化には注意が必要。 |

POMの物理的特性

| 特性 |

内容 |

| 密度 |

約1.41~1.42 g/cm³ |

| 引張強度 |

高い引張強度を持ち、歯車やベアリングに適している。 |

| 摩擦係数 |

低摩擦係数であり、滑らかな動作が求められる用途に適合。 |

| 硬度 |

高い剛性と硬度を兼ね備え、繰り返し荷重に耐える。 |

POMの吸水性と耐久性について

| 項目 |

内容 |

| 吸水性 |

吸水率が非常に低く、湿気の多い環境でも寸法安定性を保持。 |

| 耐久性 |

高い耐摩耗性と機械的強度を持ち、長期間の使用に耐える。 |

| 湿度の影響 |

吸湿の影響が少なく、使用環境での性能変化が小さい。 |

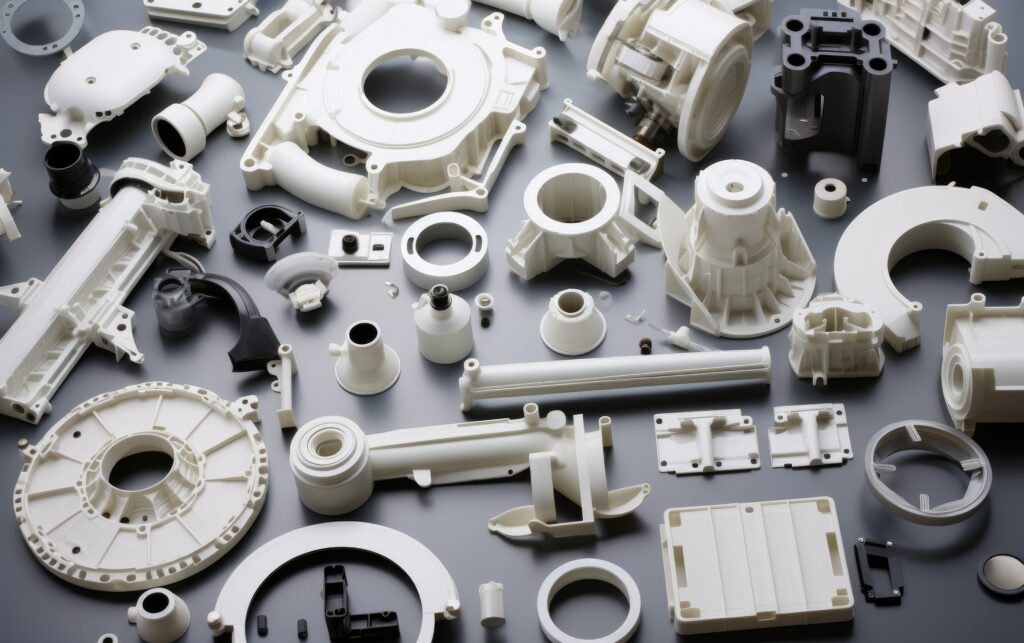

POMの特性の活用例

- 機械部品

- 高い剛性と耐摩耗性により、精密機械部品に広く使用。

- 例:歯車、ピボット部品、スライドガイド。

- 電気部品

- 絶縁性と耐熱性を活かしてコネクタやスイッチに使用。

- 家庭用製品

- 耐摩耗性と耐薬品性により、キッチン器具や配管部品にも適合。

- 湿度の多い環境

- 吸水性が低いため、屋外部品や水中機械での性能も安定。

POM樹脂の用途と特徴

POM樹脂の主な用途

| 分野 |

具体的な用途 |

| 機械部品 |

歯車、ベアリング、スプロケット、スライドガイド |

| 自動車産業 |

燃料系部品、ドアロックシステム、シート調整機構 |

| 電気部品 |

コネクタ、スイッチ、絶縁部品 |

| 消費財 |

ファスナー、ファスニング部品、キッチン器具 |

| 医療機器 |

インスリンポンプ、歯科用器具 |

| 食品産業 |

食品安全対応グレードによる食品加工機械部品 |

工業分野におけるPOMの役割

| 項目 |

内容 |

| 金属代替材料 |

高い剛性と耐摩耗性により、金属部品の軽量化やコスト削減が可能。 |

| 機械の信頼性向上 |

低摩擦係数により、動作部品の寿命を延ばし、メンテナンス頻度を低減。 |

| 耐薬品性の活用 |

化学的に安定しており、過酷な環境下で使用される機械部品や容器に適合。 |

| 寸法安定性 |

吸水性が低く、湿度や温度変化が大きい環境でも精度を維持。 |

POMの特徴としての優れた性能

| 特徴 |

詳細 |

| 高い剛性と強度 |

優れた機械的特性を持ち、繰り返し荷重や動的荷重に耐える。 |

| 低摩擦性と耐摩耗性 |

摩擦係数が低いため、潤滑不要の部品や摺動部に適している。 |

| 耐薬品性 |

酸、アルカリ、油類、有機溶媒に対する高い耐性を示し、化学プラントにも活用可能。 |

| 耐疲労性 |

繰り返しの曲げや応力に強く、長期間の使用でも破損しにくい。 |

| 加工性の高さ |

切削や成形が容易で、複雑な形状の製品にも対応可能。 |

| 吸水率の低さ |

湿気による寸法変化が少なく、精密な部品製造に適している。 |

POM樹脂の性能の活用例

- 自動車分野

- 軽量化と耐久性が求められる部品(例:燃料系パーツ、ギア)に最適。

- 振動吸収性も高く、静粛性の向上に寄与。

- 精密機械

- 寸法精度を維持できるため、摺動部や回転部で長期間の性能を発揮。

- 食品産業

- FDA適合グレードを使用することで、食品加工設備や容器での安全性を確保。

POM樹脂の長所と短所

POMのメリット

| 特徴 |

内容 |

| 優れた機械的特性 |

高い引張強度、剛性、耐摩耗性を持ち、過酷な条件でも長期間にわたり性能を発揮。 |

| 低摩擦性 |

摩擦係数が非常に低く、摺動部品や歯車などで潤滑なしでも使用可能。 |

| 耐薬品性 |

酸、アルカリ、有機溶媒に対する優れた耐性を持ち、化学工業などの過酷な環境でも使用可能。 |

| 優れた寸法安定性 |

吸水率が低く、湿気の影響を受けにくいため、精密部品の寸法安定性が維持される。 |

| 優れた加工性 |

切削、成形加工が容易で、複雑な形状の部品にも対応できる。 |

| 高い耐久性 |

長期間使用しても劣化が少なく、耐疲労性に優れているため、耐久性が求められる部品に最適。 |

POMのデメリット

| 特徴 |

内容 |

| 紫外線に弱い |

標準的なPOMは紫外線に弱く、屋外での使用においては劣化が早い。 |

| 高温に弱い |

高温環境下での性能が低下し、特に250°C以上の温度では使用制限がある。 |

| 吸水性が全くないわけではない |

吸水率は低いが、湿度の高い環境ではわずかに吸水し、物理的特性に影響を与える可能性がある。 |

| 費用が高い場合がある |

高性能グレードはコストが高く、安価な材料と比べると価格面でのデメリットが生じることがある。 |

POMと他材料との比較

| 特徴 |

POM樹脂 |

ABS樹脂 |

PA6(ナイロン) |

アルミニウム |

| 機械的強度 |

高い |

中程度 |

高い |

非常に高い |

| 耐摩耗性 |

優れている |

普通 |

良好 |

非常に良い |

| 耐薬品性 |

優れている |

良好 |

良好 |

優れている |

| 耐熱性 |

中程度(約150~180°C) |

中程度(約100~120°C) |

高い(約180~200°C) |

高い(約250°C以上) |

| 加工性 |

優れている |

優れている |

良好 |

良好(ただし加工費用が高い) |

| コスト |

高め |

安価 |

中程度 |

高い |

POM樹脂のメリットとデメリットの活用例

- メリットの活用例

- 高摩耗部品:低摩擦性と耐摩耗性を活かし、歯車やベアリングなどに使用。

- 化学プラント:耐薬品性が高いため、化学薬品を扱う部品に最適。

- 精密機器:寸法安定性が高く、精密部品や精密機械に使用。

- デメリットの対策例

- 紫外線劣化:屋外使用時にはUV安定剤を加えたPOMグレードを選択。

- 高温環境:耐熱性が求められる場合、より高温耐性のある材料(例:ポリフェニレンサルファイド)を検討。

- 吸水性:湿気が高い環境では、POMの吸水を抑えるための乾燥処理が有効。

POM樹脂の加工方法

POM研磨とは

| 特徴 |

内容 |

| 研磨の目的 |

表面の仕上げや滑らかさを高めるために行う。特に、精密部品や美観が重要な場合に使用される。 |

| 研磨方法 |

手研磨、機械研磨、またはベルトサンダーを使用して行う。微細な傷や不均一な部分を取り除く。 |

| 研磨の利点 |

– 高い精度の表面仕上げが可能。

– 美観を重視した部品の仕上げに最適。 |

| 研磨時の注意点 |

高温での研磨を避けること。POMは熱に敏感で、過度な熱で変形や焼けが発生する可能性がある。 |

熱成形処理

| 特徴 |

内容 |

| 熱成形の方法 |

POM樹脂は加熱すると柔軟になるため、型に合わせて成形が可能。圧縮成形や射出成形などが利用される。 |

| 成形温度 |

約170°C~190°Cで加熱すると、成形に適した状態になる。温度管理が重要。 |

| 熱成形の利点 |

– 複雑な形状を作ることができる。

– 高い精度で製造できる。 |

| 注意点 |

– 過剰な熱により収縮や変形が起きる可能性があるため、加熱時間と温度管理に注意が必要。 |

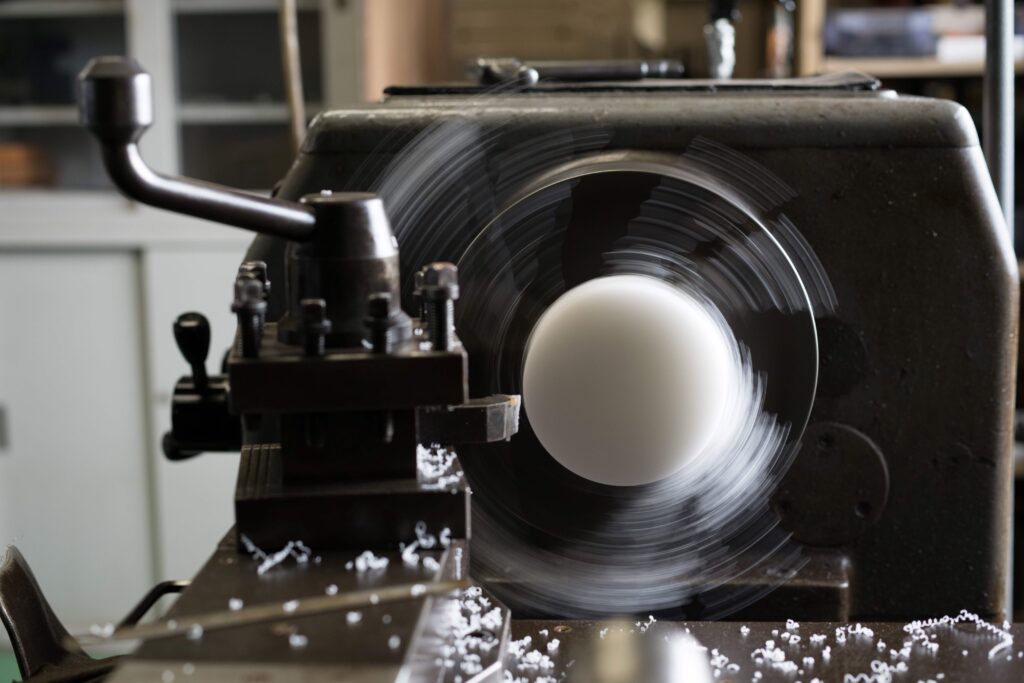

切削加工

| 特徴 |

内容 |

| 切削加工の方法 |

フライス加工、旋盤加工、ドリル加工などが使用される。POMは切削性が良好で、非常に精密な加工が可能。 |

| 工具の選定 |

切削工具は鋼や硬質合金製が多く、刃物の鋭さが重要。切削時に材料の熱膨張を考慮しながら進める。 |

| 切削時の条件 |

– 切削速度を適切に調整する。

– 切削中に発生する熱を避けるため、冷却液を使用する。 |

| 切削加工の利点 |

– 高精度な部品加工が可能。

– 細かい寸法の部品や複雑な形状を作成できる。 |

POM樹脂の接着と塗装

| 特徴 |

内容 |

| 接着方法 |

POM樹脂は親水性が低いため、接着剤を使用する際には表面処理が必要。化学的な表面処理やプライマーの使用が効果的。 |

| 推奨接着剤 |

– エポキシ系接着剤

– アクリル系接着剤

– シアノアクリレート接着剤が一般的に使用される。 |

| 接着時の注意点 |

接着面を清掃し、油分や汚れを取り除くことが重要。また、接着後は適切な時間をおいて硬化させる。 |

| 塗装方法 |

POMは塗料の密着が難しいが、表面処理を施すことで塗装が可能。通常はプライマーを塗布した後に塗装する。 |

| 塗装の注意点 |

– 塗料の種類を選定し、適切な乾燥温度で塗装する。

– 高温での塗装はPOM樹脂の変形を招く可能性がある。 |

POM樹脂の加工方法の要点

- 研磨

- 高精度な表面仕上げが可能ですが、熱による変形に注意する必要があります。適切な温度で作業を行いましょう。

- 熱成形

- 高精度で複雑な形状を作成できますが、加熱温度の管理が重要です。過度な加熱は変形を引き起こすことがあります。

- 切削加工

- POM樹脂は切削性が非常に良好で、精密な加工が可能です。切削中の熱管理と冷却液の使用がポイントとなります。

- 接着と塗装

- POMの接着には表面処理が必要で、塗装にはプライマーを使用することで密着性が高まります。接着後の硬化時間にも注意が必要です。

工業部品としてのMCナイロンとPOMの比較

MCナイロンの概要と特性

| 特徴 |

内容 |

| 基本素材 |

MCナイロンはメカニカルコントロール(MC)方式で製造されたナイロン6。繊維構造が均一で、強度が高い。 |

| 耐摩耗性 |

高い耐摩耗性を持ち、摩耗が激しい環境での使用に適している。 |

| 耐薬品性 |

酸やアルカリに対して優れた耐性を示すが、一部の強力な化学薬品には影響を受ける。 |

| 耐熱性 |

約120°Cまで耐えられるが、長期間高温下で使用する場合は温度管理が重要。 |

| 吸水性 |

吸水性があり、湿気の多い環境下では寸法変化が生じることがある。 |

| 加工性 |

切削性が良好で、精密な加工が可能。 |

| 用途 |

自動車部品、機械部品、歯車、ベアリングなど、機械的強度が求められる部品に広く使用されている。 |

POMとMCナイロンの物性比較

| 特性 |

MCナイロン |

POM (ポリアセタール) |

| 機械的強度 |

高い機械的強度と靭性を持ち、衝撃吸収性にも優れる。 |

非常に高い機械的強度と剛性、特に圧縮強度に優れている。 |

| 耐摩耗性 |

高い耐摩耗性があり、摩擦の多い部品に最適。 |

高い耐摩耗性を持ち、摩擦の多い環境でも長期間使用可能。 |

| 耐熱性 |

約120°Cまで耐えられ、熱に対する耐性が高いが限界がある。 |

高温に強く、約160°Cまで使用可能。高温環境に適している。 |

| 耐薬品性 |

一部の化学薬品に対しては弱いが、酸やアルカリには強い。 |

酸、アルカリ、溶剤に強い耐性を持つ。化学薬品環境での使用に優れる。 |

| 吸水性 |

湿気により吸水し、寸法変化が生じる。 |

吸水性は非常に低く、湿気による変形が少ない。 |

| 加工性 |

切削加工性が良好で、精密加工が可能。 |

切削加工がしやすく、非常に精密な部品の製造に適している。 |

| 弾性 |

しなやかさと弾性があり、衝撃吸収性に優れる。 |

高い剛性を持ち、弾性が低い。 |

MCナイロンとPOMの特徴的な違い

- 耐熱性

- MCナイロンは約120°Cまで耐えるのに対して、POMは約160°Cまで耐えられるため、POMの方が高温環境に適しています。

- 吸水性

- MCナイロンは湿気を吸収して寸法変化を起こすことがありますが、POMは吸水性が低く、湿気による変形が少ないため、湿度の高い環境でも安定しています。

- 耐薬品性

- POMは化学薬品に強い耐性を持ち、酸やアルカリにも耐性がありますが、MCナイロンは一部の化学薬品に対しては弱い点があります。

- 機械的強度

- POMは圧縮強度に優れており、強度が求められる部品には最適です。一方、MCナイロンは衝撃吸収性と弾性に優れ、摩耗性が求められる部品に向いています。

- 加工性

- 両者ともに優れた加工性を持ちますが、POMは精密な部品加工に適し、MCナイロンは特に高い耐摩耗性が求められる部品に適しています。

まとめ

POM(ポリアセタール)は、高い機械的強度と耐久性、優れた吸水性を持つ工業材料として注目されています。これにより、様々な産業分野での利用が拡大しています。POMは研磨にも適しており、その性質から機械部品や歯車などの製造に適しています。これにより、POMは工業材料の選択肢として重要な位置を占めています。