コラム

-

POMの特性を理解する!強度と耐久性を兼ね備えた素材の選び方

「強度と耐久性を兼ね備えた素材を選びたいけれど、POMについてよく知らない…」そんな悩みを抱えてはいませんか?私たちは、POM(ポリオキシメチレン)がどのような特性を持ち、どのように選ぶべきかを徹底解説する「POM完全ガイド」をご用意しました。 こ... -

なぜPOMが精密部品に選ばれるのか?その理由を徹底解説

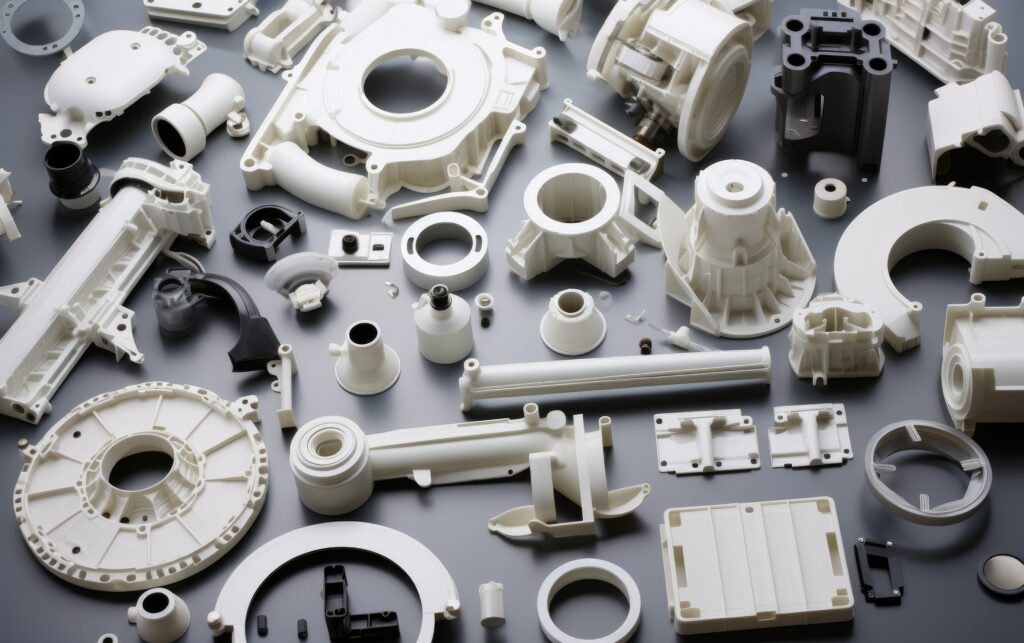

精密部品の製造において、材料の選定は非常に重要な要素です。「POM」という言葉を耳にしたことはありますか? それはポリオキシメチレンの略称で、高い強度や耐熱性、耐摩耗性を備えた非常に優れたエンジニアリングプラスチックです。しかし、なぜPOMが精... -

POM加工の特性とは?耐久性や性能を徹底解説

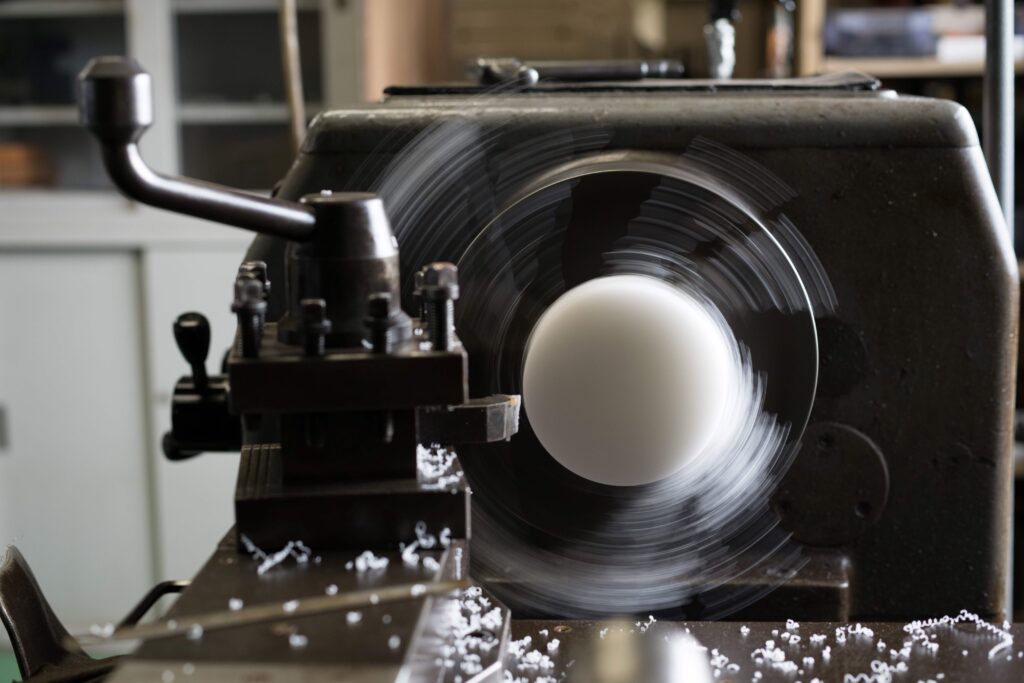

「POM加工の特性について知りたいけれど、どこから手を付ければいいのか分からない……」そんな悩みを抱える方にぴったりの情報をお届けします。本記事では、POM(ポリオキシメチレン)加工の魅力やその実用性について、詳しく解説していきます。 POMは、耐... -

POMの自己潤滑特性とは?摩擦を減らすための基礎知識

「POMの自己潤滑特性について知りたいけれど、どこから始めればいいのか分からない……」そんな悩みを抱えている方に向けて、今回は「POMの自己潤滑特性」に関する完全ガイドをお届けします。 この文章を読むことで、以下の疑問が解消されるでしょう。 POMと... -

耐熱性に優れたPOM樹脂の加工方法完全ガイド

「高温環境下でも優れた性能を発揮する樹脂を探しているけれど、具体的な加工方法がわからない……」そんなお悩みを抱えていませんか?このガイドでは、耐熱性に優れたPOM樹脂の加工方法について、詳しく解説していきます。 POM(ポリオキシメチレン)は、そ... -

【徹底解説】POM素材の高強度部品製造における特性とその応用

皆さんは、POM(ポリオキシメチレン)という素材をご存知でしょうか?その特性は高強度な部品の製造において非常に注目されています。「POM素材を使った部品製造に興味があるけれど、具体的にどのような特性があるのか理解できていない……」と感じている方... -

【POM素材の特性とその加工性能を徹底解説】

「POM素材って何だろう?その特性や加工性能について詳しく知りたい」という方へ、今回はPOM(ポリアセタール)素材の魅力を掘り下げていきます。POMは、その高い強度や耐摩耗性から、精密加工において非常に注目されている素材の一つです。この特性を理解... -

POMの耐熱性を活かした機械部品加工のメリットとは?

あなたは「機械部品の加工において、耐熱性の高い材料を選ぶべきか迷っている……」という悩みを抱えていませんか?そんなあなたに、POM(ポリアセタール)の特性を最大限に活かした加工方法を紹介します。 この文章は、以下のような疑問を持つ方に向けてい... -

知っておきたい!POM部品の耐薬品性を活かした加工技術

「POM部品の耐薬品性を活かして、より高品質な製品を作りたいけれど、具体的にどうすれば良いのか分からない…」そんな悩みを抱えていませんか?この疑問を解決するために、私たちは「POM部品加工の完全ガイド」を作成しました。 この記事は、以下のような... -

POM加工の精度と摩擦特性を徹底解説

POM(ポリオキシメチレン)は、その優れた機械的特性から多くの産業で利用される重要なエンジニアリングプラスチックです。しかし、POMの特性を最大限に引き出し、適切に加工するためには、精度や摩擦特性について深く理解することが不可欠です。「POM加工...