コラム column

産業用途で注目!フッ素樹脂の耐薬品性とそのメリット

産業分野においてますます注目を集めている「フッ素樹脂」。その特性の1つである「耐薬品性」は、産業用途において重要な要素となっています。今回の記事では、フッ素樹脂がどのように薬品に耐えることができるのか、そのメリットについて詳しくご紹介します。化学物質などに対する耐性が高いフッ素樹脂の魅力や産業界における活用方法など、興味深い情報が満載です。ぜひ最後までお読みいただき、フッ素樹脂の魅力に迫ってみてください。

フッ素樹脂の基本

フッ素樹脂とは

フッ素樹脂とは、耐薬品性に優れた特徴を持つ素材です。化学薬品や溶剤などさまざまな薬品に対して、優れた耐性を示し、高温にも強い性質があります。例えば、工業用途では、化学プラントの配管やポンプの部品、食品産業では非粘着性のために調理器具に利用されています。このように、フッ素樹脂は様々な産業分野で重要な役割を果たしています。また、その耐薬品性から、耐久性や衛生面の向上といったメリットも期待できます。産業用途において、フッ素樹脂の利用は今後も注目されるでしょう。

フッ素樹脂の一般的な性質

フッ素樹脂は、耐薬品性に優れた素材として産業用途で注目を集めています。この特性により、さまざまな化学薬品や溶剤に対して高い耐久性を発揮し、長期間にわたって安定した性能を保ちます。例えば、化学工業ではフッ素樹脂を使用してタンクや配管を作り、薬品の取り扱い時に耐性を示すことができます。また、電気・電子産業では、基板コーティングやケーブル被覆などにフッ素樹脂が利用され、高い絶縁性や耐久性が必要な場面で活躍しています。このように、フッ素樹脂の耐薬品性は様々な産業分野で重要な役割を果たしており、そのメリットは持続性や安全性といった面にもつながっています。

フッ素樹脂の種類とその特徴

フッ素樹脂は、その耐薬品性が産業用途で注目されています。この特性により、化学薬品や溶剤といった様々な薬品に対して優れた耐性を示し、長期間安定した性能を提供します。たとえば、工業用パイプやポンプ、バルブなどの設備で広く使用されています。フッ素樹脂は、耐熱性や電気絶縁性にも優れており、化学工業や半導体製造などの分野で重要な役割を果たしています。さらに、フッ素樹脂は非粘着性があり、調理器具や医療機器などの分野でも利用されています。その高い性能と汎用性から、産業界で幅広く活用されているフッ素樹脂は、今後もさらなる発展が期待されています。

フッ素樹脂の産業用途

フッ素樹脂は、産業用途において注目を集めています。その耐薬品性が特に重要な特性となります。フッ素樹脂は化学薬品や腐食性溶剤など、様々な薬品に対して優れた耐性を持ち、長期間にわたって安定した性能を発揮します。例えば、工業設備の配管やポンプ部品、化学プラントのタンク内部などで広く使用されています。

この耐薬品性が産業界で高く評価される理由は、製品耐久性の向上やメンテナンスコストの削減につながるからです。例えば、化学プラントの構成部品にフッ素樹脂を採用することで、薬品による腐食や劣化を防ぎ、設備の寿命を延ばすことができます。その結果、製品の信頼性が向上し、生産ラインの安定性が確保され、企業の生産性向上につながります。このように、フッ素樹脂の耐薬品性は産業分野での利用価値が高いことが理解されています。

フッ素樹脂の耐薬品性

耐薬品性の定義と重要性

フッ素樹脂の耐薬品性とは、化学薬品や溶剤などの薬品に対して耐性を持つ性質のことを指します。この性質は産業用途において非常に重要であり、例えば化学工業や医療機器製造業などの分野で広く利用されています。フッ素樹脂はその耐薬品性により、薬品による腐食や劣化から保護されるため、耐久性に優れています。また、耐薬品性が高いため、環境変化や外部要因にも強く、長期間安定した性能を提供することができます。

例えば、フッ素樹脂製の配管は、腐食や化学物質による影響を受けにくく、清潔な状態を保ちやすいため、食品工場や医薬品製造工場などで広く使用されています。フッ素樹脂の耐薬品性は、製品の信頼性や安全性を高めるだけでなく、メンテナンスコストの削減にもつながる利点があります。

フッ素樹脂の耐薬品性のメカニズム

フッ素樹脂は、産業用途において特に注目を集めています。その耐薬品性は、化学的な耐久性と優れた特性を持っています。フッ素樹脂は、化学薬品や溶剤、さまざまな有害物質に対して非常に強い耐性を示し、劣化や腐食に対しても優れた耐久性を発揮します。

例えば、フッ素樹脂製のコーティングは、工業製品や調理器具など幅広い分野で活用されています。これにより、製品の寿命が延びたり、清潔さが保たれたりするなどの利点があります。

そのため、さまざまな産業分野においてフッ素樹脂の耐薬品性が求められており、その特性を活かした製品の開発と利用が進んでいます。フッ素樹脂は、現代産業において欠かせない素材として、ますます注目されています。

耐薬品性を活かしたフッ素樹脂の用途

フッ素樹脂は、その耐薬品性が産業用途で注目されています。この特性により、化学薬品や溶剤、高温の環境においても優れた耐久性を発揮します。例えば、化学工業では腐食性の高い薬品を取り扱うタンクや配管、シーリング材などに利用されています。また、半導体製造業界では、高温のプロセスや化学薬品に触れる部品にフッ素樹脂が採用されています。

さらに、フッ素樹脂は非粘着性も優れており、調理器具や医療機器などさまざまな分野で利用されています。耐久性と低摩擦性を兼ね備えたフッ素樹脂は、多岐に渡る産業分野で重要な役割を果たし、その需要は今後も拡大すると期待されています。

フッ素樹脂の耐食性

耐食性の概要

フッ素樹脂は、産業分野において耐薬品性に優れた素材として注目を集めています。この耐薬品性は、化学薬品や溶剤などさまざまな薬品に対して優れた耐久性を示すことが特徴です。例えば、工業用途において、フッ素樹脂は腐食や化学反応から保護する役割を果たし、長期間にわたって安定した性能を発揮します。また、フッ素樹脂は食品業界でも安全性が高く、食品加工装置や調理器具などに広く利用されています。その耐久性や安全性から、製造業や食品産業をはじめとするさまざまな分野で幅広く活用されており、その優れた特性が評価されています。

フッ素樹脂の耐食性の実例

フッ素樹脂は、その耐薬品性能により産業用途で注目を集めています。この特性には、化学薬品や溶剤に強い耐性を持つことが挙げられます。例えば、工業用ホースやポンプ部品、化学プラントの配管など、薬品にさらされる環境下で優れた耐久性を発揮します。

この耐薬品性により、フッ素樹脂製品は劣化や腐食、漏れのリスクを低減し、安定した性能を維持することができます。さらに、耐熱性や電気絶縁性も優れており、幅広い産業分野で活用されています。

フッ素樹脂の耐薬品性が持つメリットは、長期間にわたって安定した使用が可能であり、製品の寿命を延ばすことができる点にあります。産業現場において安全性と信頼性を求めるニーズに応える一方で、効率的な生産活動を支える重要な役割を果たしています。

他素材との耐食性比較

フッ素樹脂は、さまざまな産業で注目されています。その耐薬品性は特に優れており、化学薬品や溶剤などの薬品に対して高い耐性を持っています。例えば、工場の配管やポンプ、バルブなどの部品に使用されることが多く、長期間安定した性能を発揮します。さらに、食品加工業界でも利用されており、食品の腐食や汚れから保護する役割を果たしています。そのため、衛生面や品質管理面でも重要な存在となっています。フッ素樹脂はその耐久性や多機能性から幅広い産業で活躍しており、今後もさらなる発展が期待されています。

フッ素樹脂コーティングの応用

フッ素樹脂コーティングのメリット

産業用途で注目!フッ素樹脂の耐薬品性とそのメリット

フッ素樹脂は化学薬品に強い性質を持っており、さまざまな産業で幅広く利用されています。この耐薬品性は、薬品や化学物質が接触しても劣化しにくいという特長があります。例えば、工業用のタンクや配管、調理器具など多くの製品にフッ素樹脂コーティングが施されています。

フッ素樹脂の耐薬品性は、製品の寿命を延ばし、メンテナンスの頻度を減らすことができます。これにより、コスト削減や生産効率の向上が期待できます。さらに、耐薬品性によって製品が長持ちするため、環境への負荷も軽減されるという利点もあります。

フッ素樹脂コーティングのメリットは、産業界で高く評価されており、今後もさらなる活用が期待されています。

コーティングされた製品の例

産業用途で注目!フッ素樹脂の耐薬品性とそのメリット

フッ素樹脂は、その耐薬品性により産業分野で注目を集めています。この特性により、さまざまな化学薬品や溶剤に対して耐久性が高く、長期間安定した性能を発揮します。

例えば、工業用ポンプやパイプライン、化学工場などの設備でフッ素樹脂が使用されています。これらの設備では、腐食や化学反応による損傷を防ぎつつ、高い耐久性を保つことが求められています。フッ素樹脂はその要求を満たす素材として選ばれています。

そのため、産業界ではフッ素樹脂を用いた製品や部品の需要が増加しており、耐薬品性がもたらすメリットが広く認められています。このように、フッ素樹脂は様々な産業分野で重要な役割を果たし、その特性を活かした製品が活発に利用されています。

フッ素樹脂コーティングの選択基準

フッ素樹脂は、その耐薬品性や耐熱性などの特性から産業用途において注目を集めています。例えば、化学工場や食品加工業界では、薬品や強酸性溶液などと接触する機会が多いため、フッ素樹脂の耐薬品性が重要視されています。このような環境下では、他の材料では耐えられないような厳しい条件下でも耐久性を発揮し、長期間使用することが可能です。

さらに、フッ素樹脂は非粘着性や耐摩耗性も優れており、食品加工機器や医療機器などの分野でも幅広く利用されています。そのため、産業用途においては、フッ素樹脂の特性を活かしたコーティングが需要が高まっています。これにより、機器の劣化や汚れを防ぎ、作業効率や品質の向上に貢献しています。

フッ素樹脂コーティング会社の選び方

信頼できる会社の特徴

フッ素樹脂は、産業用途において耐薬品性という特性が注目されています。耐薬品性とは、化学物質に対して劣化しにくい性質を指します。例えば、化学工業や食品産業では、薬品や食品の取り扱い時に耐久性が求められます。フッ素樹脂はこれらの環境下でも優れた性能を発揮し、長期間安定した状態を保つことができます。

産業用途において、フッ素樹脂は耐久性や安定性の点で高く評価されています。例えば、化学プラントの配管や食品加工機器などに使用されています。その耐薬品性によって、製品の寿命を延ばし、作業効率を向上させることができます。

フッ素樹脂の耐薬品性はさまざまな産業で活用され、その優れた性能からさまざまな分野で重宝されています。

会社選びのポイント

産業用途で注目!フッ素樹脂の耐薬品性とそのメリット

フッ素樹脂は、さまざまな産業で注目されている耐薬品性によって特徴付けられます。この特性により、化学物質や溶剤などの薬品に対して非常に耐性があり、優れた保護効果を提供します。たとえば、工業用の配管やタンク、建設資材などで広く利用されています。

フッ素樹脂の耐薬品性は、化学薬品の影響を受けにくいため、製品や機器の寿命を延ばす効果があります。さらに、その耐候性により屋外環境にも適しており、耐久性に定評があります。これにより、製品や機器のメンテナンスコストが低減され、長期的なコスト削減につながります。

フッ素樹脂の耐薬品性は、さまざまな産業分野での利用価値が高く、製品の耐久性や効率性を向上させることができます。そのため、今後もその特性を活かした新たな製品や技術の開発が期待されています。

成功するためのパートナーシップの築き方

産業用途で注目!フッ素樹脂の耐薬品性とそのメリット

フッ素樹脂は、さまざまな産業で広く利用されています。その耐薬品性が高く、化学薬品や溶剤などの影響を受けにくい特性を持っています。例えば、工業用ポンプや配管、食品加工機器、医療機器などの製品に使用されています。

この耐薬品性によって、フッ素樹脂製品は長期間にわたって安定した性能を保持し、耐久性が高いというメリットがあります。そのため、製品の寿命を延ばしたり、メンテナンスの頻度を下げたりすることができます。

フッ素樹脂の耐薬品性は、製品の品質や信頼性を高めるだけでなく、安全性も向上させます。産業界において重要な要素となっており、今後もさらなる進化が期待されています。

フッ素樹脂の未来と展望

新しいフッ素樹脂材料の開発

産業用途で注目!フッ素樹脂の耐薬品性とそのメリット

フッ素樹脂は、さまざまな産業で広く使用される材料です。特にその耐薬品性は非常に優れており、化学薬品や溶剤などの影響を受けにくい特性があります。これにより、フッ素樹脂製品は耐久性が高く、長期間安定した性能を維持することができます。

例えば、化学工業では腐食性の高い物質を取り扱うタンクや配管にフッ素樹脂が利用されています。また、食品業界では食品の品質を保つための機器や容器にも利用されています。さらに、医療機器や航空宇宙産業などでもその優れた性能が活かされています。

フッ素樹脂の耐薬品性は産業界において高く評価されており、そのメリットは多岐にわたります。耐久性や安全性を求めるさまざまな分野で、フッ素樹脂の重要性がますます高まっています。

環境への影響と持続可能性

フッ素樹脂は、産業用途において注目を浴びています。その耐薬品性が特に重要視されています。例えば、化学工場や食品加工業界では、薬品や化学物質に対する耐性が求められます。フッ素樹脂はこれらの薬品に対して高い耐性を持ち、長期間安定した性能を発揮します。

さらに、フッ素樹脂は非粘着性や耐熱性にも優れており、さまざまな産業分野で幅広く利用されています。例えば、調理器具や自動車部品などでもフッ素樹脂が使われています。

このように、フッ素樹脂の耐薬品性は産業界での利用価値を高めており、その持続可能性も期待されています。産業用途において欠かせない素材として、今後も注目を集めるでしょう。

産業界での新たな動向とチャンス

産業用途で注目されるフッ素樹脂は、耐薬品性に優れる特性を持ちます。これは化学薬品や腐食性の液体に対して優れた耐性を発揮するという意味です。例えば、工業用パイプやタンク、ポンプ部品などに利用され、長期間にわたって安定した性能を提供します。

フッ素樹脂の耐薬品性は、産業のさまざまな分野で重要な役割を果たしています。化学工業や製造業において、薬品による腐食から機械部品を保護したり、製品の耐久性を向上させたりすることが可能です。

このように、フッ素樹脂の耐薬品性は産業界において高い価値を持ち、幅広い用途で活用されています。その耐久性と信頼性から、今後もさらなる進化が期待される素材と言えるでしょう。

まとめ

フッ素樹脂は産業用途で広く注目を集めています。その耐薬品性は特に優れており、化学薬品や腐食性物質による影響を受けにくいというメリットがあります。この特性はさまざまな産業で利用価値が高く、耐久性を求められる環境での使用に適しています。フッ素樹脂の耐薬品性は、産業用途における信頼性と安全性を支える重要な要素となっています。

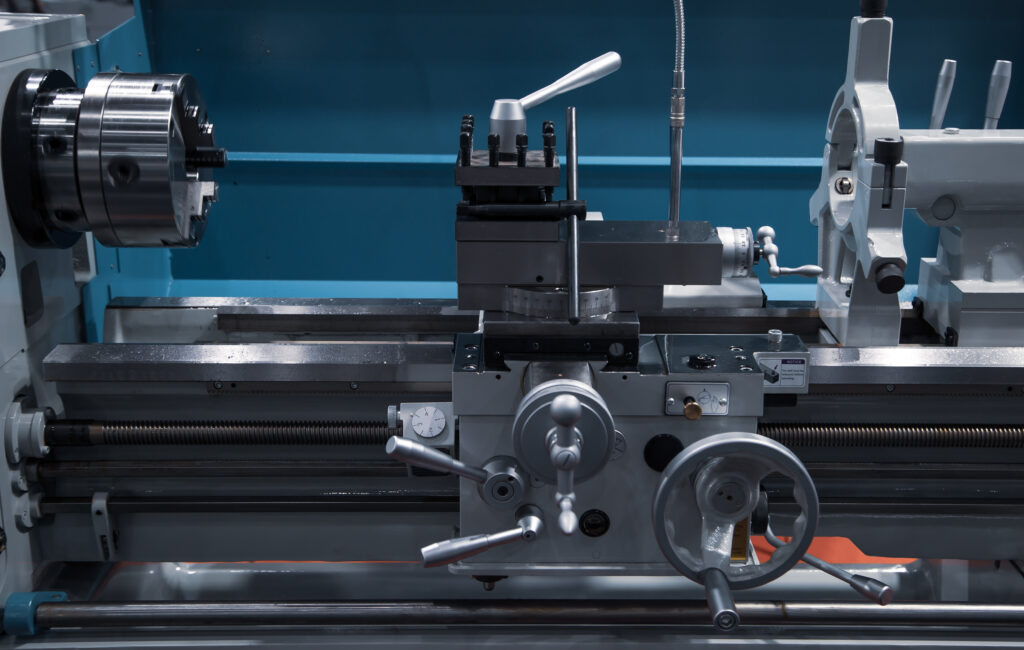

POM素材を完璧に加工!旋盤で止まり穴をあけるポイント

ご存知の通り、POM素材を加工する際には正確な技術と知識が必要です。特に、旋盤を使用して止まり穴をあける際には慎重さが求められます。本記事では、POM素材を完璧に加工するためのポイントについてご紹介します。止まり穴加工における旋盤の適切な使い方や注意すべき点について、詳細に解説していきます。POM素材の特性を理解し、技術を磨くことで、より高品質な加工が可能となります。さあ、旋盤を使ったPOM素材の加工に挑戦してみましょう!

POM素材とは

POM素材の基本的な特性

POM素材は、機械加工において重要な素材です。POMは耐摩耗性や耐熱性に優れ、旋盤加工に適しています。旋盤加工において、止まり穴を正確に加工するポイントは、まず適切な刃物の選択です。POMは柔らかい素材なので、適切な刃物を選ぶことで綺麗な穴を加工することができます。また、適切な刃物の回転数や切り屑除去の方法も重要です。これらのポイントを押さえることで、POM素材を完璧に加工することが可能となります。その結果、高品質な製品を効率的に生産することができます。POM素材の特性を理解し、旋盤加工の技術を磨くことで、製造業における競争力を強化することができます。

POMの種類とそれぞれの特徴

POM(ポリオキシメチレン)は、熱可塑性樹脂の一種であり、その耐摩耗性や剛性などの特性から様々な産業で広く使用されています。POMには、一般的なPOMとガラス繊維強化POMの2つの主な種類があります。

まず、一般的なPOMは、耐久性に優れ、摩擦が少ない特徴を持ちます。これは、歯車やベアリングなどの精密部品として広く利用されています。一方、ガラス繊維強化POMは、強度や硬さが増し、高温にも耐えることができます。

旋盤加工において、止まり穴をあける際には、適切な刃先形状や切削条件を選定することが重要です。このようなポイントを押さえることで、POM素材が効率的かつ精密に加工されることが可能となります。

POM素材の適用例と利点

POM素材は、その特性から様々な分野で利用されています。旋盤を使用して止まり穴を加工する際には、いくつかのポイントに注目する必要があります。まず、POM素材は耐摩耗性が高く、熱膨張率が低い特性を持っています。このため、精密な加工が可能であり、止まり穴を正確に作成するのに適しています。

また、POM素材は耐薬品性に優れており、潤滑性が高いため摩擦が少ないという利点があります。これにより、止まり穴が滑らかに形成され、耐久性に優れた製品が生産されます。

さらに、POM素材は水分吸収率が低いため、高温多湿な環境下でも安定した性能を発揮します。このような特性から、自動車部品や機械部品などの産業製品に広く利用されています。

以上の理由から、POM素材は旋盤加工において優れた選択肢となります。その特性を活かして、正確かつ耐久性の高い止まり穴を加工することができます。

POM素材を旋盤で加工するメリット

旋盤加工の基礎知識

POM素材を完璧に加工するための重要ポイントは、旋盤での止まり穴加工です。止まり穴加工は、部品や製品に必要な精密な穴を作るための技術です。この技術をマスターすることで、POM素材を効果的に加工することが可能となります。

まず、旋盤を使用する際には、正確な測定と計画が不可欠です。正確な寸法を把握し、適切な切削条件を設定することが成功の鍵となります。さらに、適切な切削刃や冷却液の選択も重要です。

具体例を挙げると、POM素材は熱に敏感なため、高速で加工することが重要です。適切な速度と刃物の選択が必要です。また、適切な止まり穴加工の技術を身につけると、部品の精度と仕上がりに大きな影響を与えます。

以上が、POM素材を効果的に加工するための旋盤での止まり穴加工のポイントです。

POM旋盤加工の特徴

POM素材は、その特性から様々な産業で重要な役割を果たしています。POM旋盤加工は、POM素材を削り出すことで精密な部品や製品を作るための方法です。この加工方法では、止まり穴をあける作業が欠かせません。止まり穴を正確に加工するポイントは、加工速度や切削油の使い方などがあります。例えば、高速で加工すれば熱が溜まりにくくなり、精度が向上します。そのため、適切な加工条件を設定することが重要です。また、正確な図面や設計があれば、止まり穴の位置や深さを誤ることなく加工することができます。このように、POM素材の旋盤加工は、正確な技術と注意深い作業が求められる重要な加工方法です。

他素材との比較

POM素材は、工業製品や部品として幅広く活用されていますが、その加工において旋盤での止まり穴加工は重要です。止まり穴を正確に加工するポイントは、まず加工位置を正確に設定することです。素材の特性や仕様に合わせて適切な工具や切削速度を選択しましょう。次に、適切な加工条件を設定して作業を行うことが重要です。例えば、適切な切削速度や切削量を調整することで、きれいな仕上がりを実現できます。そして最後に、加工後の仕上げ作業も丁寧に行いましょう。正確な加工と丁寧な仕上げが、高品質な部品を生み出すポイントとなります。このように、POM素材を旋盤で加工する際には、しっかりとした工程を踏むことが重要です。

POM旋盤加工のポイント

止まり穴加工のプロセス

POM素材を旋盤で加工する際、止まり穴を正確にあけるポイントについて考えてみましょう。まず、止まり穴加工のプロセスは重要です。正確な加工を行うためには、工具の選択がポイントです。適切な工具を選ぶことで、素材への負担を減らし、高精度な穴加工が可能となります。例えば、硬度と切れ味に優れた工具を使用することが重要です。

次に、加工条件を適切に設定することも重要です。適切な回転数や進行速度を設定することで、素材への過剰な負荷を避け、綺麗な穴をあけることができます。適切な冷却方法を選択することも、加工品質向上につながります。

以上のポイントを押さえることで、POM素材を旋盤で正確に加工するための基本が整います。正確な穴加工を心がけ、高品質な製品を生み出すことができるでしょう。

加工精度を高めるためのヒント

POM素材は、高い耐摩耗性と潤滑性を持つため、様々な産業で使用されています。特に、旋盤によるPOM素材の加工はその特性を活かすために重要です。止まり穴を正確に加工するためには、いくつかのポイントがあります。

まず、適切な刃物を選択することが重要です。POM素材は切削時に削りくずが粘着性を持つため、刃物の刃先が詰まることがあります。適切な刃物を使用することで、加工効率を向上させることができます。

次に、適切な切削速度と切削量を設定することがポイントです。適正な加工条件を設定することで、POM素材の加工精度を高めることができます。

以上が、POM素材の旋盤における止まり穴加工を高めるためのヒントです。正確な加工を行うことで、製品の品質向上につながります。

POM旋盤加工に適した工具の選定

POM素材を完璧に加工するためには、旋盤で止まり穴をあける際に特に注意が必要です。まず、適した工具の選定が重要です。POM素材は熱に弱い性質があり、加工時には適切な工具を選ぶことがポイントです。例えば、硬度と耐磨耗性に優れたダイヤモンドコーティングされた工具が適しています。

また、加工速度や切削量も考慮する必要があります。POM素材は高速でかつ少ない切りくず量で加工することが効果的です。これにより、素材の熱への影響を最小限に抑えることができます。

最後に、加工後の仕上げにも注意が必要です。正確な寸法や表面仕上げが要求される場合、適切なクリーニングや仕上げ工程を組み込むことが重要です。

適切な工具の選定と処理方法を守ることで、POM素材の旋盤加工をスムーズに行うことができます。

POM加工における材料選定のコツ

材料選定の基準

POM素材の加工において旋盤を使用する際のポイントをご紹介します。POMは優れた特性を持つ素材ですが、確実な加工が必要です。まず、材料選定の基準として、POMの特性を理解することが重要です。POMは耐熱性や潤滑性に優れ、耐摩耗性も高いため、精密な部品に適しています。また、硬質であるため、適切な工具や切削条件を選定することが肝要です。止まり穴をあける際には、適切な刃先形状や冷却方法を選択し、過剰な摩擦熱を発生させないよう注意が必要です。これらのポイントに留意することで、POM素材の完璧な加工を実現できます。

加工目的に合わせたPOM素材の選び方

POM素材を完璧に加工!旋盤で止まり穴をあけるポイント

POM素材を加工する際には、旋盤を使用して止まり穴をあけることが重要です。POMは機械的性質が優れており、精密な加工が求められます。まず、止まり穴を正確に加工するためには、適切な切削条件を選択することが不可欠です。適切な刃物の選択や適切な切削速度などが重要です。

また、切削時には冷却剤を使用して過熱を防ぐことが重要です。POMは熱に弱い性質があり、過熱すると加工精度が低下します。適切な冷却方法を選択することで、素材の性質を損なうことなく加工を行うことができます。

以上のポイントを押さえることで、POM素材を旋盤で止まり穴を完璧に加工することができます。

コストパフォーマンスの良いPOM素材の見極め方

POM素材は、耐摩耗性や耐薬品性に優れた性質を持ち、幅広い産業で使用されています。その加工方法の一つに、旋盤での止まり穴加工があります。この止まり穴を正確に加工するポイントを押さえることが重要です。まず、正確な図面を確認し、加工する部位を明確に把握します。次に、旋盤の操作技術を磨き、適切な工具や切削条件を設定します。具体的な例を挙げると、POM素材の止まり穴加工では、適切な刃先形状や切れ刃の角度を選ぶことが重要です。さらに、冷却剤の適切な使用や切削速度の調整も欠かせません。これらのポイントを押さえてPOM素材の加工を行うことで、高品質な製品が生産されることでしょう。

POM加工の耐久性と品質管理

耐久性に影響を及ぼす要因

POM素材を完璧に加工するためのポイントは、旋盤を使用して止まり穴をあけることです。POM素材は耐久性に優れていますが、正しい加工方法を取らないと耐久性が損なわれる可能性があります。旋盤を使用する際には、適切な切削速度や切削深さを考慮することが重要です。また、適切な冷却液を使用して過熱を防ぐことも大切です。

止まり穴をあける際には、適切な工具や工程を選択することがポイントです。例えば、適切なドリルビットを選んで正確な穴をあけることが重要です。これらのポイントを押さえてPOM素材を適切に加工することで、耐久性を保ちながら高品質な製品を作ることが可能となります。

品質を保持するための加工条件

POM素材の加工において、旋盤での止まり穴を正確に加工するポイントを紹介します。POMは耐摩耗性や耐熱性に優れた素材であり、正確な加工が求められます。まず、止まり穴を加工する際は、適切な切削速度と切削量を選定することが重要です。これにより適切な熱処理を施し、加工精度を高めることができます。次に、刃先の切れ味を保つために適切な刃先角度を選びましょう。さらに、冷却液の使用や適切な加工条件設定も品質維持のポイントです。これらの条件を遵守することで、POM素材の加工品質を確保し、高精度な加工を実現することができます。

加工後の品質チェックポイント

POM素材を旋盤で加工する際に、止まり穴を完璧にあけるポイントをご紹介します。旋盤加工において、加工後の品質を確認する際にはいくつかのポイントが重要です。まず、穴の正確な位置を確認し、寸法が仕様に適しているかをチェックします。次に、穴の表面仕上げを確認し、削りカスやバリがないかを注意深く確認します。最後に、穴の内側に歪みやひずみがないかを確認し、品質の高さを確保します。これらのポイントを押さえることで、POM素材の旋盤加工において高品質な止まり穴を確保することができます。

POM旋盤加工のコストと納期

加工コストを左右する要素

POM素材を加工する際に重要なポイントは、旋盤を使って止まり穴をあけることです。止まり穴の正確な加工が製品の品質に直結します。旋盤を使用する理由は、高い精度で加工できるからです。つまり、止まり穴を正確に加工することが重要です。

具体的な例を挙げると、POM素材の止まり穴が不十分だと、部品同士の組み立てがうまくいかず、製品の機能が損なわれる可能性があります。そのため、正確な仕上がりを求めるなら、旋盤での止まり穴加工は欠かせません。

要するに、POM素材を完璧に加工するためには、旋盤を使った止まり穴の加工が重要な要素となります。正確な加工を心がけることで、製品の品質向上につながります。

納期を短縮するための工夫

POM素材を旋盤で加工する際に、止まり穴を正確にあけるポイントについてご紹介します。POM素材は高い剛性と耐摩耗性を持つため、正確な加工が求められます。まず、止まり穴の位置を十分に検討し、加工する前に確認することが重要です。その後、適切な切削速度と刃先形状を選択することで素材に過剰な負荷をかけずに加工を行うことができます。例えば、高速度での加工は素材の焼けやすさを考慮し、適切な速度に調整する必要があります。また、適切な切削油を使用することで加工精度を高めることができます。これらのポイントを押さえることで、POM素材を旋盤で効果的に加工することができます。

見積もりとコスト削減のアドバイス

POM素材を完璧に加工する際、旋盤を使用して止まり穴を開けるポイントについてご紹介します。POM素材は耐熱性や機械的性質に優れた素材であり、加工時には特定のポイントに留意することが重要です。

まず、止まり穴を開ける際には適切な刃先形状を選択することが重要です。POM素材は割れや欠けが生じやすいため、刃先の形状や角度を適切に設定することで綺麗な穴を加工することができます。また、適切な切削速度や刃先の冷却方法も考慮する必要があります。

これらのポイントをしっかり押さえることで、POM素材の加工効率を向上させることができます。旋盤操作において、素材特性を理解し、適切な加工方法を選択することが成功の鍵となります。

POM素材の環境への影響とリサイクル

POM素材の環境負荷

POM素材は、自動車や家電製品など幅広い製品で使われており、その加工方法によって環境負荷が変わります。旋盤を使用してPOM素材を加工する際には、止まり穴をあけるポイントが重要です。

まず、POM素材は高い機械的性質を持つため、正確な仕上がりが求められます。旋盤で止まり穴をあける際には、適切な切削速度と切削量を設定することが大切です。これにより、加工過程での摩擦熱を最小限に抑えることができ、素材の性質を損なうリスクを低減できます。

具体例として、自動車部品の製造では、POM素材の精密加工が必要とされます。旋盤を使用して止まり穴をあける際には、細かな設定を行い、高品質な部品を生産することが求められます。

したがって、POM素材を環境に配慮した方法で加工するためには、旋盤を効果的に操作することが重要です。これにより、高品質な製品を提供しつつ、環境負荷を最小限に抑えることが可能となります。

POMのリサイクル方法と課題

POM素材は、耐久性や加工性に優れたプラスチックとして幅広く使用されています。その中でも、旋盤を使用して止まり穴をあける際にはいくつか重要なポイントがあります。まず、加工する際には適切な切削速度や切削深さを設定することが重要です。素材の特性を考慮しながら最適な加工条件を選択することで、高品質な加工が可能となります。

さらに、刃先の適切な選択や刃先の冷却も重要です。適切な刃先を選択することで加工精度を向上させることができます。また、刃先の冷却をしっかり行うことで過熱を防ぎ、加工効率を向上させることができます。

これらのポイントを押さえることで、POM素材の旋盤加工を効果的に行うことができます。素材の特性を理解し、適切な加工条件を設定することで、高品質な加工が可能となります。

環境に優しいPOM加工の推進

POM素材は環境に優しい素材として注目されています。特に、旋盤を使用してPOM素材を加工する際に重要なポイントがあります。旋盤加工において、止まり穴を正確に作ることが重要です。POM素材は高い剛性を持っているため、正確な穴加工が求められます。

止まり穴を作る際には、適切な工具と正確な切削条件が必要です。加工速度や切削深さを適切に設定することで、綺麗な穴を作ることができます。また、加工中に適切な冷却や潤滑を行うこともポイントです。これにより加工精度が向上し、素材の特性を生かした加工が可能となります。

環境に配慮したPOM素材の加工には、正確な技術と適切な条件設定が欠かせません。これらのポイントを押さえることで、高品質な製品を加工することができます。

まとめ

POM素材を旋盤で加工する際には、特に止まり穴加工に注意が必要です。POM素材はその特性から、適切な工具とスピード管理が不可欠です。適切な切削条件を選択し、適切な冷却を行うことで、高い精度での加工が可能となります。これにより、POM素材を完璧に加工することができます。

フッ素樹脂成形の基礎知識!使い方とその特徴を徹底解説

フッ素樹脂成形の基礎知識を身につけて、新たな世界が広がるかもしれません。フッ素樹脂はその特性からさまざまな産業で利用されており、その使い方を知ることは重要です。本記事では、フッ素樹脂成形の基本を解説し、その特徴や利点について詳しく紹介します。成形技術におけるフッ素樹脂の重要性や応用分野、さらには製品開発におけるポイントまで、丁寧に解説していきます。フッ素樹脂を活用したい方や成形技術に興味がある方にとって、貴重な情報が詰まった記事となっています。さあ、フッ素樹脂の世界への扉を開いてみましょう。

フッ素樹脂成形の概要

フッ素樹脂とは何か?

フッ素樹脂は、特殊な性質を持つ素材であり、非常に滑らかで耐熱性に優れています。このため、フッ素樹脂は調理器具や建材などに広く利用されています。例えば、フッ素樹脂コーティングされたフライパンは食材がくっつきにくく、お手入れも簡単です。また、建設現場ではフッ素樹脂製品がコンクリートの型枠として使用され、コンクリートがくっつかずに効率的に作業が行えます。このように、フッ素樹脂はさまざまな分野で利用される汎用性の高い素材です。その特性から、高温や化学薬品にさらされる環境にも適しており、耐久性にも優れています。フッ素樹脂はその特性から、幅広い用途で活躍している素材と言えます。

フッ素樹脂成形の歴史と発展

フッ素樹脂成形は、その特異な特性からさまざまな産業分野で広く活用されています。フッ素樹脂は化学的に安定しており、高温にも耐える性質を持っています。歴史的には、フッ素樹脂は第二次世界大戦中に開発され、その後、航空宇宙産業などでの利用が進みました。

例えば、フッ素樹脂成形は調理器具や自動車部品、医療機器などに幅広く使われています。その特徴として、耐熱性や非粘着性が挙げられます。これにより、食品の製造工程や医療機器の製造において、衛生面や製品の品質向上に貢献しています。

フッ素樹脂成形は、産業界において欠かせない素材として今後も更なる発展が期待されています。

フッ素樹脂成形の市場と応用分野

フッ素樹脂成形は、さまざまな産業分野で幅広く活用されています。特に、化学や自動車産業、医療機器などでその特性が活かされています。フッ素樹脂は耐食性に優れ、化学薬品にも強いため、化学プラントや配管、ポンプなどの部品として使用されています。さらに、摩擦抵抗や耐熱性にも優れているため、車の部品や機械部品としても重要な役割を果たしています。

また、医療機器にもフッ素樹脂が利用されており、人体に安全で衛生的な素材として重宝されています。例えば、人工関節や歯科材料などに使われています。そのため、フッ素樹脂成形の技術はますます重要性を増しており、市場での需要も拡大しています。

フッ素樹脂の基本特性

フッ素樹脂の化学的性質

フッ素樹脂は、様々な特徴を持つ素材です。まず、その化学的性質から考えてみましょう。フッ素樹脂は、非常に高い耐熱性を持ち、化学薬品にも強い特長があります。例えば、フッ素樹脂製の調理器具は高温調理にも安心して使用できるので人気があります。さらに、非粘着性も持ち合わせており、食材がくっつきにくいため、調理の手間が省ける利点があります。これらの特性から、フッ素樹脂は様々な用途に広く活用されています。その耐久性や安全性から、調理器具や工業部品など、さまざまな分野で重宝されています。

フッ素樹脂の物理的性質

フッ素樹脂は、その特殊な物理的性質から幅広い用途で利用されています。その中でも、耐熱性・耐薬品性・低摩擦性・絶縁性などが挙げられます。例えば、フッ素樹脂は高温にも強く、溶剤や化学薬品にも耐性があります。そのため、調理器具や自動車部品、電気製品などの製造に広く使用されています。また、フッ素樹脂は表面が滑らかであり、摩擦が少ない性質を持っているため、摩擦を軽減する用途にも適しています。さらに、絶縁性が高いため、電子部品や配線などの電気製品でも重要な役割を果たしています。これらの特徴から、フッ素樹脂は様々な産業分野で重要な素材として使われています。

フッ素樹脂の熱的性質

フッ素樹脂は高い耐熱性を持つことが特徴です。例えば、フッ素樹脂は非常に高い温度まで熱を加えても変形しにくい性質をもっています。これは、調理器具や自動車パーツなど、高温で使用される製品に適しています。また、フッ素樹脂は非常に低い摩擦係数を持ち、滑りやすい性質があります。そのため、フッ素樹脂をコーティングすることで、摩擦を低減して耐摩耗性を向上させることができます。これらの特性から、フッ素樹脂は広く産業製品や日常生活で利用されています。

フッ素樹脂の用途と応用

産業界におけるフッ素樹脂の活用

フッ素樹脂は、産業界で広く活用されています。その特徴を理解することで、その使い方がより明確になります。例えば、フッ素樹脂は耐熱性や耐薬品性に優れており、食品包装や化学工業において重要な役割を果たしています。さらに、非粘着性があり、調理器具や工業製品の表面加工にも活用されています。これらの利点から、フッ素樹脂は幅広い分野で利用されており、その需要は今後も高まると予想されています。産業界においてフッ素樹脂を活用することで、製品の品質向上や生産効率の向上が期待されています。フッ素樹脂の特性を活かした製品開発や技術革新が今後ますます重要となるでしょう。

生活分野でのフッ素樹脂の利用例

フッ素樹脂は、生活分野で幅広く活用されています。その特徴から調理器具や衣類、建材など様々な製品に使用されています。例えば、フッ素樹脂コーティングされた調理器具は食材がくっつきにくく、お手入れも簡単です。これにより料理の効率が上がり、忙しい現代人にとって便利なアイテムとなっています。また、フッ素樹脂製のレインコートや傘は水を弾いてくれるので、雨の日でも快適に過ごすことができます。さらに、建材としても利用され、耐久性や耐候性に優れているため、外壁や屋根などの製品にも採用されています。フッ素樹脂の優れた特性が生活を快適にする様々な製品に活かされていることがわかります。

特殊用途への応用

フッ素樹脂成形は、さまざまな特殊用途に広く活用されています。その特徴を理解することで、効果的に活用することが可能です。例えば、フッ素樹脂は耐熱性や耐薬品性に優れており、化学工業や医療機器などの分野で重宝されています。さらに、非粘着性が高いため、調理器具や衛生用品などにも利用されています。このように、フッ素樹脂成形は様々な産業分野で幅広く活躍しています。特に、厳しい環境条件や特殊な用途が求められる場面でその価値が高く評価されています。このように、フッ素樹脂成形の特長を理解し、適切に活用することで、さまざまな分野で革新的なソリューションを提供することができます。

フッ素樹脂成形方法

押出成形(エクストルージョン)

フッ素樹脂成形は、特殊な成形方法の一つで、押出成形(エクストルージョン)と呼ばれる技術を使用します。この方法は、フッ素樹脂を加熱して柔らかくした後、金型から押し出すことで、様々な形状の製品を作ることができます。フッ素樹脂成形は、耐熱性や耐薬品性に優れており、食品包装や医療機器など幅広い産業で使用されています。

フッ素樹脂成形の特徴は、高温にも耐えられることや非粘着性があります。例えば、フッ素樹脂成形製品は、ケーブル絶縁材料や調理器具などの用途に広く使われています。これらの特性により、食品衛生や機器の耐久性を向上させることができます。フッ素樹脂成形は、その優れた特性からさまざまな産業で重要な役割を果たしています。

射出成形

射出成形は、フッ素樹脂を使った製品製造方法の一つです。この方法は、加熱したフッ素樹脂を射出成形機の射出口から金型内に射出し、冷却固化させることで製品を作る工程です。フッ素樹脂は耐熱性や耐薬品性に優れているため、高温や腐食性の環境下でも安定した性能を発揮します。

例えば、フッ素樹脂成形は、化学工場で使用される配管やポンプ部品、調理器具など幅広い製品に使われています。また、医療機器や航空宇宙産業でも利用されており、その需要は多岐に渡っています。

射出成形は製品の精度や効率性が高く、大量生産にも適しています。フッ素樹脂の特性を活かした製品を効率よく製造する際には、射出成形が重要な役割を果たします。

転写成形とは

フッ素樹脂成形の基礎知識を紹介します。フッ素樹脂は、耐熱性や化学的安定性に優れた素材です。転写成形とは、フッ素樹脂に特有の技術で、熱や圧力を使って模様や文字などを表面に転写する加工方法です。この方法を使うことで、製品に耐候性や耐薬品性を付与することができます。

例えば、フッ素樹脂成形は調理器具や自動車部品など様々な製品に使われています。フッ素樹脂の特徴である非粘着性や耐摩耗性は、調理器具の表面や自動車部品の摩擦面に適しています。また、耐熱性が高いため、高温で使用される部品にも適しています。

フッ素樹脂成形は、製品の耐候性や耐薬品性を向上させる優れた方法です。この技術を使った製品は、様々な産業で幅広く活用されています。

粉末成形

フッ素樹脂成形は、熱可塑性樹脂の一種であり、その特徴は耐熱性、耐薬品性、低摩擦性などが挙げられます。例えば、フッ素樹脂は食品加工業界で使われ、非常に滑らかな表面を持ち、洗浄が簡単なため衛生面でも優れています。また、フッ素樹脂成形製品は耐候性にも優れており、屋外での使用に適しています。これらの特性から、自動車部品や産業機械部品など幅広い用途で利用されています。

フッ素樹脂成形は粉末成形の一つであり、粉末を射出成形機で熔融させて成形します。この方法により、複雑な形状の製品や詳細な部品も製造できるため、産業分野で重要な役割を果たしています。粉末成形は高精度な製品を作ることができるため、精密機器や医療機器の製造にも活用されています。フッ素樹脂成形はその高い性能から、さまざまな産業分野で広く使用されています。

フッ素樹脂加工技術

マシニング加工

フッ素樹脂成形は、様々な産業分野で重要な役割を果たしています。この特殊な樹脂は耐熱性や耐薬品性に優れており、化学工業や医療機器、航空宇宙産業など幅広い分野で使用されています。フッ素樹脂の成形は、高温での使用や化学薬品に対する耐性が求められる製品に適しています。

例えば、医療用具や自動車部品、電子機器などが挙げられます。フッ素樹脂は非粘着性が高く、食品包装や調理器具にも利用されています。さらに、高い電気絶縁性や耐候性も備えており、屋外での利用にも適しています。このように、フッ素樹脂成形は多様な要素を持ち、幅広い用途に利用されています。

精密成形技術

フッ素樹脂成形は、精密成形技術の一つであります。この技術は、高い耐熱性や耐薬品性を持つフッ素樹脂を使って製品を作る方法です。フッ素樹脂は、非常に滑らかで表面の性質が優れているため、精密な成形が可能となります。また、化学的な安定性も高く、さまざまな環境で使用されます。

例えば、医療機器や航空宇宙産業など、厳しい要求仕様を持つ産業でフッ素樹脂成形が活用されています。これは、フッ素樹脂が高い性能を持ちながらも軽量であるためです。そのため、要求される機能や性能を満たすためには、精密な成形技術が欠かせません。フッ素樹脂成形は、その特性を活かしてさまざまな産業分野で重要な役割を果たしています。

表面加工技術

フッ素樹脂成形は、さまざまな産業分野で広く利用される特殊な加工技術です。この技術の特徴は、耐熱性や耐薬品性に優れていることです。具体的には、調理器具や自動車部品、医療機器などに使用されています。フッ素樹脂は非常に滑りが良く、粘着性が低いため、食品がくっつきにくいという利点があります。また、化学薬品にも強いため、厳しい環境下でも優れた性能を発揮します。

このように、フッ素樹脂成形は高性能な素材を利用した加工技術として、様々な製品の製造に貢献しています。その耐久性や機能性の高さから、今後もさらなる進化が期待されています。結論として、フッ素樹脂成形は産業界で重要な役割を果たし、その特性を活かした製品が私たちの生活に欠かせない存在となっています。

フッ素樹脂とフッ素コーティングの違い

フッ素樹脂加工の基本

フッ素樹脂成形は、さまざまな産業で広く使用されています。この特殊な樹脂は耐熱性や化学耐性に優れており、食品包装や医療機器、自動車部品など幅広い分野で利用されています。例えば、フッ素樹脂加工は、高温に耐える必要がある調理器具や自動車の非粘着コーティングなどに使用されています。

この樹脂は非常に滑らかで表面の凹凸が少ないため、食品や薬品などの製品にも適しています。さらに、環境にもやさしく、長期間耐久性があります。フッ素樹脂成形製品は高品質で信頼性が高いため、製品の品質向上や寿命延長に役立ちます。

このように、フッ素樹脂成形は多くの産業において重要な役割を果たしており、その特性を活かした製品が広く利用されています。

フッ素コーティングとは

フッ素コーティングとは、耐久性や非粘着性に優れた特殊な塗装技術のことです。このコーティングはフッ素樹脂を使用しており、食器や調理器具、建築材料など幅広い製品に利用されています。例えば、フライパンの表面に施されたフッ素コーティングは、食材がくっつかず洗いやすく、長く使える特徴があります。

フッ素樹脂成形は、この特殊なコーティング技術を使って製品を形作る方法です。たとえば、フッ素樹脂を金型に注入し、加熱硬化させることで、耐熱性や化学耐性に優れた製品を作ることができます。このような製品は食品加工業や自動車産業など、さまざまな分野で幅広く活用されています。フッ素樹脂成形は、その特殊な性質から様々な産業分野で重要な役割を果たしています。

加工とコーティングの比較

フッ素樹脂成形の基礎知識!使い方とその特徴を徹底解説

フッ素樹脂は、非常に耐熱性に優れ、化学薬品にも強い素材です。この特徴を活かして、調理器具や工業製品、建材など幅広い分野で利用されています。

例えば、フッ素樹脂を使った調理器具は、食材がくっつきにくいため、調理がスムーズに行えます。さらに、フッ素樹脂は耐久性にも優れているため、長く使い続けることができます。

工業製品においても、フッ素樹脂の耐熱性や耐薬品性が重要な役割を果たします。例えば、配管やポンプ部品など、高温や腐食性のある環境で使用される部品にはフッ素樹脂が適しています。

フッ素樹脂成形は、これらの特性を活かしてさまざまな製品が作られています。その使い方や特徴を理解することで、製品の効率的な活用が可能となります。

フッ素樹脂の種類と特徴

ポリテトラフルオロエチレン(PTFE)

ポリテトラフルオロエチレン(PTFE)は、フッ素樹脂の一種で、独特の特性を持っています。この素材は、非常に滑らかで耐熱性に優れ、化学的にも安定しているため、さまざまな産業で幅広く利用されています。

PTFEは、調理器具や医療機器、自動車部品など、さまざまな分野での用途があります。その滑りやすさから、調理器具に使われることが多く、食材がくっつきにくいため、調理がスムーズに行えます。

また、PTFEは耐熱性に優れているため、高温でも劣化せず安定しています。これにより、焦げ付きや変形を防ぎ、長期間の使用が可能です。

総じて、PTFEはその特性からさまざまな産業で重要な役割を果たしており、その特長を活かした製品開発や製造が進んでいます。

フルオロエラストマー(FKM)

フルオロエラストマー(FKM)は、耐熱性や耐薬品性に優れたポリマーの一種です。これは、様々な産業分野で幅広く使用されています。例えば、自動車産業では、FKMはエンジンのシールやホースなどの部品に使用され、高温環境下でも優れた性能を発揮します。また、医療機器や航空機などの分野でもFKMは重要な役割を果たしています。

さらに、FKMは耐候性にも優れており、屋外の環境でも劣化しにくい特徴があります。そのため、建築材料や屋外設備などにも使用されています。FKMはその特性から、高品質なシーリングやパッキン、コンベアベルトなどの製品に広く利用されており、その信頼性と耐久性が評価されています。

ポリビニリデンフルオライド(PVDF)

ポリビニリデンフルオライド(PVDF)は、優れた化学的性質を持つフッ素樹脂の一種です。PVDFは耐熱性、耐薬品性、耐候性に優れており、さまざまな産業分野で幅広く利用されています。例えば、建築材料として外壁や屋根材に使われる他、電気絶縁体として電線やケーブルにも採用されています。

PVDFの特長は、高い絶縁性や耐候性にあります。これにより、屋外での使用や電気機器にも安心して利用できます。さらに、加工性が良いため、成形加工が容易であり、複雑な形状も作りやすいのも大きな利点です。

PVDFはその特性からさまざまな産業で重宝されており、今後さらに需要が拡大することが期待されています。フッ素樹脂成形の基礎知識として、PVDFの特徴や用途について理解することで、産業界での活躍の幅を広げることができるでしょう。

フッ素樹脂のメリットとデメリット

フッ素樹脂の優れた特性

フッ素樹脂は、化学的に安定しているため、耐久性に優れています。例えば、フッ素樹脂製の調理器具は、高温や化学薬品にも強く、長期間使っても劣化しにくい特性があります。さらに、フッ素樹脂は非常に滑らかな表面を持ち、食材や物質がくっつきにくいという特長もあります。

このような特性から、フッ素樹脂はさまざまな産業で利用されています。例えば、調理器具や自動車部品などで広く使用されており、その耐久性や滑りの良さが評価されています。また、医療機器や航空機部品など、高い品質が求められる分野でも利用されています。

そのため、フッ素樹脂は特定の条件下で優れた特性を発揮し、幅広い産業に貢献しています。

フッ素樹脂使用時の考慮点

フッ素樹脂の使用時にはいくつかの重要な点を考慮する必要があります。まず、フッ素樹脂は高温に耐える性質がありますので、高温での加工や成形に適しています。例えば、フッ素樹脂は調理器具や耐熱パーツとして広く使用されています。

また、フッ素樹脂は非常に滑らかな表面を持ち、摩擦が少ないため、潤滑性に優れています。これにより、摩耗が少なく耐久性に優れているという特徴があります。

さらに、フッ素樹脂は化学的に安定しており、薬品にも強いため、薬品関連の用途にも適しています。例えば、試験管や化学装置などに使用されています。

このように、フッ素樹脂はその高温耐性、潤滑性、耐久性、化学的安定性からさまざまな産業分野で幅広く活用されています。

コストパフォーマンスと環境への影響

フッ素樹脂成形は、製品の製造において重要な役割を果たしています。その特徴や使い方を知ることは、製品の品質向上や生産性向上につながります。フッ素樹脂は耐熱性や耐薬品性に優れており、さまざまな産業分野で利用されています。

成形過程では、加熱や圧縮などの工程を経て、フッ素樹脂が所定の形状に成形されます。例えば、調理器具や自動車部品、医療機器など、さまざまな製品で使用されています。フッ素樹脂は非粘着性があり、食品加工業界などで広く使われています。

環境への影響も考慮しながら、製品の耐久性や安全性を確保するためにも、フッ素樹脂成形の基礎知識を理解することが重要です。製造業や製品開発に携わる方々にとって、フッ素樹脂成形の適切な活用は、より良い製品を生み出すための一歩となるでしょう。

まとめ

フッ素樹脂成形には、その特徴を理解することが重要です。フッ素樹脂は高熱や化学薬品に強く、耐候性にも優れています。また、非粘着性があるため、成形物の脱型性が高いことが特徴のひとつです。これにより、成形物が簡単に取り外せることから、産業分野や食品加工などさまざまな分野で利用されています。また、フッ素樹脂成形においては、独自の成形技術や適切な加工条件を理解しておくことが重要です。

POM材加工のコツ!旋盤での内径加工テクニック集

POM材加工のコツをお探しですか?旋盤を使った内径加工のテクニックについて知りたい方に、役立つ情報をお届けします。

旋盤を使ったPOM材の内径加工は、それ自体が一つの芸術です。正確な技術と熟練の手法が要求されるこの加工方法には、数々のコツやポイントが存在します。本記事では、POM材加工における内径加工の基礎から始め、実践的なテクニックまで幅広く解説していきます。

POMとは、その特性や加工難易度から工業製品に幅広く使用される専用樹脂です。旋盤を使用して内径加工を行う際には、素材の特性を理解し、適切な手法を取ることが重要です。この記事を通じて、POM材加工におけるコツやテクニックを習得し、より効率的かつ質の高い加工を実現しましょう。

POM材加工の基本

POM材とは

POM材は、機械部品や自動車部品などに広く使用される高性能樹脂です。POMは耐摩耗性に優れ、耐油性や耐熱性もあります。旋盤を使用して内径加工を行う際には、いくつかのコツがあります。例えば、刃先の形状や刃先の角度、刃の刃先に角度を付けるかどうかなどが重要です。また、加工時の切削速度や切り込み量も要注意です。内径加工においては、適切な材料の選択も重要です。POM材は切削しやすい反面、熱には弱い性質も持っているため、加工には慎重さが求められます。旋盤を使用した内径加工では、これらのポイントを把握して正確に作業を行うことが大切です。

POM材の特徴と加工上の利点

POM材は、その特徴的な性質から様々な産業で利用されています。その優れた機械加工性と耐摩耗性により、自動車部品や機械部品などに広く使われています。旋盤加工において、POM材の内径加工は特に重要です。内径加工に際して、適切な切削条件を設定することが大切です。適正な切削速度や刃先形状を選択することで、内径加工の精度や効率を向上させることができます。

具体的な例を挙げると、POM材の内径加工において、刃先に損傷が生じることを避けるため、適切な刃先形状や切削速度を選択する必要があります。さらに、切削中の冷却にも気を配ることが重要です。適切な冷却液を使用することで、加工時の熱や摩擦を抑え、作業効率を向上させることができます。

こうしたテクニックを活用することで、POM材の内径加工における品質向上や効率化が図れます。

材料選定のポイント

POM材は、機械加工に適した素材として注目されています。旋盤を使用した内径加工のテクニックをマスターすることは重要です。まず、POMの内径加工において重要なポイントは、切削速度や切削量、切削深さの適切な設定です。これらを間違えると加工精度や寿命に影響が出ます。旋盤を使用する際は、加工する機械のスピードや刃の適切な選択を慎重に行うことがポイントです。内径加工の際には、POMの特性を考慮し、適切な加工方法を選択することが重要です。例えば、POMは切削時に発生する熱に弱いため、十分な冷却を行う必要があります。内径加工においてこれらのポイントを押さえれば、効果的にPOM材を加工することができます。

旋盤加工の基礎

旋盤加工とは

旋盤加工とは、金属やプラスチックなどの素材を回転させながら、切削工具を使って形を整える加工方法です。この技術を活用することで精密な内径加工が可能となります。POM(ポリアセタール)は、その耐摩耗性や耐薬品性などの特性から様々な産業で利用されています。

内径加工において重要なポイントは、適切な切削速度や切削深さを設定することです。また、適切な冷却液の使用も加工精度に影響を与えます。例えば、旋盤加工においてPOMの内径を加工する際には、切削速度を適切に設定し、適度な冷却を行いながら加工することが重要です。

これらのテクニックをマスターすることで、POM材の旋盤加工において高い精度で内径加工を行うことが可能となります。常に工程を確認しながら慎重に作業を進め、最終的には高品質な製品を生み出すことができます。

旋盤の種類と特徴

POM材を活用した加工作業において、旋盤を使用する際の内径加工テクニックが重要です。POMは優れた耐摩耗性と潤滑性を持つ素材であり、正確な内径加工が求められます。

まず、内径加工を行う際には、適切な切削速度と切りくずの排出を確保することが大切です。適切な刃物や工具を選択して、スムーズな加工を実現しましょう。

さらに、内径加工の際には適切な冷却液を使用することもポイントです。冷却液を使用することで切削時の摩擦熱を抑え、加工精度を向上させることができます。

内径加工のテクニックをマスターすることで、POM材加工において高品質な部品を生産することができます。積極的に技術を磨き、効果的な加工手法を取り入れることで、生産性と品質の向上が期待できます。

旋盤での加工準備

POM材加工のコツ!旋盤での内径加工テクニック集

旋盤での加工準備が重要です。内径加工において、素材と工具の選択は処理に大きな影響を与えます。優れた加工結果を得るためには、素材の硬さや工具の耐久性を考慮して適切に選択する必要があります。

また、加工の精度を向上させるためには、適切な工具の使用や適切な切削速度と送り速度の設定が不可欠です。内径加工において、適切な刃先形状や刃先材質を選択することも重要です。

例えば、POM材は熱により変形しやすいため、適切な切削条件を設定することが重要です。工具の取り付け角度や切りくず排出などの細部にも注意を払い、安定した内径加工を実現しましょう。

POM材を用いた旋盤内径加工テクニック

内径加工のプロセス

内径加工は、POM材を旋盤を使用して加工する際に重要な工程です。内径加工を成功させるコツは、正確な計測から始まります。材料の性質や寸法を正確に把握することが重要です。その後、適切な工具や適切なスピードでの加工を行うことがポイントです。

例えば、POM材を旋盤で内径加工する際には、適切な切削速度や刃先の角度を選択する必要があります。また、適切な冷却液を使用して熱を逃がすことも重要です。これにより、材料の変形や破損を防ぐことができます。

内径加工のテクニックをマスターすることで、POM材の加工品質が向上し、効率的な加工が可能となります。正確な計測と適切な工具の選択、そして適切な加工速度や冷却液の使用は、内径加工の成功の鍵となります。

切削条件の設定

POM材加工のコツ!旋盤での内径加工テクニック集

旋盤を使った内径加工において、重要なのは切削条件の設定です。適切な切削条件を設定することで、素材を効果的かつ正確に加工することができます。たとえば、POM材を加工する際には、適切な切削速度や切削深さを設定することが重要です。また、適切な切削油や冷却液の使用も加工精度向上に寄与します。

内径加工の際には、工具の適切な選択もポイントです。適切な工具を選ぶことで、加工効率が向上し、加工精度が安定します。さらに、加工終了後の仕上げ作業も重要です。正確な仕上げ作業を行うことで、製品の品質を高めることができます。

以上がPOM材を旋盤で内径加工する際のコツです。適切な切削条件の設定や工具の選択、仕上げ作業を丁寧に行うことで、効率的かつ精密な加工が可能となります。

内径加工の際の工具選択

POM材を旋盤で内径加工する際、適切な工具の選択が重要です。例えば、硬質POMの内径加工には硬質合金ボーリングバーが適しています。これは、POMの特性を考慮し、適切な切削速度や切削深さを確保するために重要です。また、適切なクーリングや潤滑剤の使用も重要です。例えば、POMは熱に敏感な素材なので、適切なクーリングを行うことで加工精度を高めることができます。内径加工において、これらのテクニックを組み合わせることで、POM材の旋盤加工を効果的に行うことができます。内径加工における工具選択の重要性を理解し、適切なテクニックを用いることで高品質な加工が可能となります。

樹脂加工における内径加工のコツ

内径加工の精度を高める方法

POM材を旋盤で内径加工する際に精度を高める方法を紹介します。内径加工はPOM材を削り出すプロセスであり、適切なテクニックが重要です。

まず、正確な寸法を得るためには、適切な切削速度と切削深さを選択することが重要です。切削速度が速すぎると加工精度が低下し、逆に遅すぎると加工時間がかかります。切削深さも均一に保つことで一貫した精度を保ちます。

さらに、適切な切削工具を選ぶことも大切です。POM材に適した切削工具を使用することで加工精度を向上させることができます。

これらのテクニックを組み合わせることで、POM材の内径加工における精度を高めることができます。ご参考にしてください。

加工中の問題点と対処法

POM材を旋盤で内径加工する際に起こりがちな問題点とその対処法について考えてみましょう。まず、加工中に振れやすい部分がある場合、スピンドル速度を適切に調整することが重要です。振れを最小限に抑えることで正確な加工が可能となります。また、チップの取り扱いにも注意が必要です。チップが詰まると加工精度が低下するため、定期的な清掃を心がけましょう。さらに、クーラントの供給量も均等であることを確認し、適切な冷却を行うことで加工精度を向上させることができます。これらの対処法を実践することで、POM材の内径加工においてより良い結果を得ることができるでしょう。

内径加工の仕上げと検査

POM材加工において、旋盤での内径加工は重要な工程です。内径加工の仕上げと検査には、いくつかのコツがあります。まず、内径加工を行う際には、適切な切削速度や切削量を設定することが重要です。切れ味の良い切削工具を使い、適切な冷却液を供給することで、スムーズに加工を進めることができます。

内径加工の際には、加工面の仕上げや寸法精度を確保するために、定期的に測定や検査を行いましょう。精密な測定器具を使用して、内径の寸法や円周の均一性を確認することが重要です。また、加工後の表面仕上げにも注意を払い、必要に応じて研磨や仕上げ加工を行うことで、高品質な内径加工を実現できます。

これらのテクニックを活用することで、POM材の内径加工を確実に行い、高品質な製品を生産することができます。内径加工においては、細部にまで注意を払いながら作業を行うことが重要です。

実践!POM材旋盤内径加工のステップバイステップ

加工プランの立案

POM材を旋盤で加工する際の内径加工テクニックをマスターすることは重要です。内径加工はPOM材を正確に加工するために欠かせません。まず、加工プランを立てることがポイントです。加工する寸法や形状、仕上がりのイメージを明確にしておくことで、作業効率が飛躍的に向上します。内径加工には、適切な旋削工具の選択も重要です。例えば、硬度や形状に応じて適切な工具を選ぶことで、加工精度を高めることができます。さらに、適切な切削条件を設定することも大切です。適切な切削速度や送り速度を選ぶことで、POM材を効果的に加工することができます。このような一連の工程を通じて、POM材の内径加工をスムーズに行うためのコツを身につけましょう。

工具のセットアップ

POM材加工のコツ!旋盤での内径加工テクニック集

POM材を旋盤で加工する際の重要なポイントは、まず工具のセットアップです。内径加工を行う際には、適切な工具を選択し、正確に取り付けることがポイントとなります。

工具のセットアップには、工具の選定や取り付け方が含まれます。例えば、POM材をきれいに加工するためには、適切な切削刃の角度や工具の回転速度を正確に設定する必要があります。

また、内径加工の際には、適切なクーラントの利用や工具の角度調整など、細かなテクニックが求められます。これらのポイントを押さえることで、POM材の内径加工を効果的に行うことができます。

工具のセットアップを丁寧に行い、テクニックを磨くことで、POM材加工において高い精度と効率性を実現できるでしょう。

加工プロセスの実行

POM材加工のコツ!旋盤での内径加工テクニック集

内径加工はPOM材加工において重要な工程です。旋盤を使用する際には、正確さと確実さが求められます。

まず、内径加工を行う理由は、部品の精度を高めるためです。例えば、自動車部品や機械部品など、正確な内径は機能性や耐久性に直結します。

具体的なテクニックとしては、適切な切削速度や切削深さを設定することが重要です。また、適切な刃先形状や刃先材質を選択することも精度向上につながります。

内径加工を正確に行うことで、部品の品質向上や効率的な製造が可能となります。POM材加工における内径加工のテクニックをマスターし、製造プロセスをさらに向上させましょう。

加工後のチェックポイント

POM材加工のコツ!旋盤での内径加工テクニック集

POM材の加工において、内径加工は重要な工程です。まず、加工後のチェックポイントを押さえることがポイントです。内径加工の際には、寸法や表面仕上げを確認することが必要です。例えば、内径の寸法が設計通りかどうかを測定しなければなりません。また、表面仕上げに歪みや傷がないかを確認します。

内径加工の際には、旋盤をうまく操作することも重要です。適切な切削速度や刃先の角度などを設定することで、きれいな内径加工が可能となります。さらに、切削液の適切な使用やツールの定期的なメンテナンスも忘れてはいけません。

これらのポイントを押さえることで、POM材の内径加工を効果的に行うことができます。

よくある質問とその解答

POM材加工での一般的なトラブル

POM材加工での一般的なトラブルは、内径加工における技術的な課題です。旋盤を使用した内径加工は、精密な作業が必要とされます。加工中に材料が過熱して溶けることや、切削工具の選択ミスによる加工精度の低下などが挙げられます。このようなトラブルを防ぐためには、適切な切削条件の設定や適切な切削工具の選定が重要です。例えば、適切な切削速度や切り込み量を設定することで、加工精度を向上させることができます。加工前に材料の状態や旋盤の調整を確認し、加工時には適切な冷却や潤滑を行うことも重要です。これらのテクニックを実践することで、POM材の内径加工におけるトラブルを最小限に抑えることが可能です。

旋盤加工の精度を保つためのメンテナンス

POM材は、機械加工において重要な材料です。特に旋盤を使った内径加工は精密さが求められます。旋盤加工の精度を保つためには、定期的なメンテナンスが欠かせません。

まず、旋盤の刃物や冷却液の状態を確認し、清掃や交換を行うことが重要です。切削力を均等に分散させることで、加工精度を高めることができます。また、旋盤のガイド部やスライド部の潤滑油も定期的に点検し、適切に注油することで摩擦を減らし、加工の安定性を確保します。

これらのメンテナンスを適切に行うことで、旋盤加工の精度を維持し、高品質な内径加工を実現することができます。是非、工程に取り入れてみてください。

樹脂加工特有の疑問点解消

POM材加工の内径加工は、旋盤を使用する際に重要なテクニックです。POM材は耐摩耗性や潤滑性に優れ、機械部品などに広く使用されています。内径加工のコツは、正確な計測と適切な工具の選択が欠かせません。例えば、適切な切削速度と切削深さを選ぶことで、内径の仕上がりや寸法精度を向上させることができます。さらに、切れ刃の定期的なメンテナンスや適切な冷却液の使用も重要です。これらのテクニックをマスターすることで、POM材の内径加工における効率性と品質を向上させることができます。内径加工においては、正確さと安全性を重視しながら、技術を磨いていくことが大切です。

まとめ

POM材加工の際に、旋盤を使用して内径加工を行う際のコツやテクニックについてまとめてみました。

内径加工においては、適切な切削速度や切削量を設定することが重要です。POM材は熱に弱い性質を持っているため、適切な速度と切削量を設定することで、材料の過熱を防ぐことができます。

また、刃先の状態を適切に保つことも重要です。定期的な刃先の交換や研磨を行うことで、切削品質を維持し、効率的な内径加工を実現することができます。

さらに、適切な切削油の使用や冷却効果の確保も重要です。切削時には適切な切削油を使用し、冷却効果を高めることで、POM材の内径加工を安定的かつ精密に行うことができます。

これらのポイントを押さえながら、旋盤を使用したPOM材の内径加工を行うことで、高品質な加工結果を得ることができます。

耐薬品性に優れたフッ素樹脂の特徴と選び方

フッ素樹脂は、その耐薬品性に優れた特徴で広く利用されています。化学薬品や溶剤など、様々な薬品に耐性を持ち、高い耐久性を誇るこの素材は、さまざまな産業分野で重要な役割を果たしています。本記事では、フッ素樹脂の特性や選び方について詳しく解説していきます。耐薬品性において求められる条件や注意すべきポイント、適切な選定方法など、初心者から上級者まで幅広く役立つ情報をお届けします。フッ素樹脂に興味がある方や耐性素材の選定にお悩みの方は、ぜひこの記事を参考にしてみてください。

フッ素樹脂とは

フッ素樹脂の基本的な性質

フッ素樹脂は、耐薬品性に優れており、さまざまな化学薬品や溶剤に対して優れた耐久性を発揮します。この特性により、食器や容器、配管などの産業製品に広く使用されています。耐薬品性に優れたフッ素樹脂は化学物質に対する耐久性が高く、錆びや腐食にも強いため、長期間使用しても変質しにくい特長があります。例えば、食品加工業界では、フッ素樹脂製の調理器具が一般的に使用されており、その安全性と耐久性が高く評価されています。こうした特性から、耐薬品性に優れたフッ素樹脂は、さまざまな産業分野で重要な材料として利用されています。

フッ素樹脂の用途と利点

耐薬品性に優れたフッ素樹脂はさまざまな用途で活躍しています。フッ素樹脂は化学薬品や溶剤に対して非常に強い耐性を持ち、耐久性に優れています。例えば、フッ素樹脂は調理器具の非粘着性コーティングや建築材料の防汚コーティングに広く使用されています。これにより、汚れがつきにくくメンテナンスも簡単になります。

また、フッ素樹脂は化学工業や医療機器などの分野でも重要な役割を果たしています。その耐薬品性から、薬品を取り扱う設備や容器、ホースなどにも広く採用されています。

フッ素樹脂の特長を活かすためには、使用する環境や目的に応じた種類のフッ素樹脂を選ぶことが重要です。耐熱性や耐候性、耐摩耗性など、様々な特性がありますので、適切な製品を選ぶことで効果的に活用することができます。

フッ素樹脂の種類とその特性

耐薬品性に優れたフッ素樹脂はさまざまな用途で重宝されています。この特性は、化学薬品や溶剤などの薬品に対する耐久性が高いため、工業製品や調理器具、医療機器などに広く使用されています。例えば、フッ素樹脂製の調理器具は、強力な薬品にも耐えられるため、長く安心して使用することができます。さらに、この特性から、化学工業や医療分野での需要が高まっています。フッ素樹脂製品は、耐久性や安全性が求められる環境で重要な役割を果たしています。選び方においては、使用環境や耐久性などの要件に応じて適切な種類を選択することが大切です。フッ素樹脂製品は、その特性から幅広い分野で重要な素材として注目されています。

フッ素樹脂の耐薬品性

耐薬品性とは

耐薬品性とは、フッ素樹脂が化学薬品や溶剤、薬品に強い性質を持つことを指します。この特性により、フッ素樹脂は耐久性に優れ、化学的攻撃から保護することができます。例えば、工業用の部品や設備、調理器具などに広く使用されています。耐薬品性の高さから、フッ素樹脂は様々な産業分野で重要な役割を果たしています。

フッ素樹脂を選ぶ際には、耐薬品性が重要な要素となります。特定の環境や用途に適した耐薬品性能を持つフッ素樹脂を選ぶことで、効果的に利用することが可能となります。耐薬品性に優れたフッ素樹脂を選ぶことで、製品や設備の耐久性や安全性を向上させることができます。そのため、適切な製品選びが重要です。

フッ素樹脂の耐薬品性のメカニズム

フッ素樹脂は耐薬品性に優れています。これは、フッ素樹脂が化学的に非常に安定しているためです。例えば、フッ素樹脂は酸、アルカリ、溶剤など、さまざまな薬品に対して耐久性があります。この性質により、フッ素樹脂は化学工業や医療機器などの分野で広く使用されています。特に、薬品による腐食や劣化が問題となる環境では、フッ素樹脂は優れた選択肢となります。耐薬品性が必要な場面では、フッ素樹脂製品を選ぶことで長期的な耐久性を確保できます。そのため、産業分野や医療分野などでの使用が増えています。フッ素樹脂はその耐薬品性が評価され、さまざまな分野で重要な役割を果たしています。

耐薬品性を持つフッ素樹脂の例

耐薬品性を持つフッ素樹脂は、化学物質に強く、耐久性に優れています。これは、化学薬品や溶剤による劣化や腐食から保護するために広く使用されています。たとえば、フッ素樹脂コーティングは、調理器具や工業用機器、建築材料などに広く用いられています。

フッ素樹脂は、耐熱性や非粘着性も兼ね備えており、高温での使用や食品加工などの用途にも適しています。そのため、食品加工業界や化学工業、医療機器の製造業界などで重要な役割を果たしています。

フッ素樹脂を選ぶ際には、使用環境や耐久性の要求に合わせて適切な種類を選択することが重要です。耐薬品性に優れたフッ素樹脂は、さまざまな産業分野で幅広く活用されており、その特性を理解した上で選ぶとより効果的に活用できるでしょう。

耐薬品性に優れたフッ素樹脂の特徴

化学的安定性

耐薬品性に優れたフッ素樹脂は、化学的安定性に特徴があります。この特性は、さまざまな薬品や化学物質に対して優れた耐性を示すことを意味します。例えば、薬品を取り扱う工場の配管やタンク、化学研究所の器具などに利用されることがあります。フッ素樹脂は、酸やアルカリ、有機溶剤などの薬品に対して優れた耐久性を持っており、長期間安定して使用することができます。このような特性から、化学工業や医薬品製造業などで幅広く利用されています。耐薬品性に優れたフッ素樹脂は、安定性が求められる環境で信頼性の高い素材として重要な役割を果たしています。

熱的安定性

耐薬品性に優れたフッ素樹脂は、熱的安定性も大きな特徴の一つです。この性質によって、高温や化学薬品などにさらされても変質しにくく、長期間にわたってその性能を維持することができます。例えば、工業用途では、高温の環境下での使用や化学薬品との接触が必要な場面でフッ素樹脂は重要な役割を果たします。これによって、様々な産業での耐久性や安全性が向上し、製品の信頼性が高まります。したがって、フッ素樹脂を選ぶ際には、その耐熱性や化学耐性を確認することが重要です。耐薬品性に優れたフッ素樹脂は、幅広い産業分野で重要な役割を果たし、その需要は今後も高まっていくことが予想されます。

物理的耐久性

耐薬品性に優れたフッ素樹脂は、物理的にも非常に耐久性が高い特徴を持っています。例えば、化学薬品や溶剤に強く、腐食や変色しにくい点が挙げられます。このため、工業製品や調理器具など幅広い用途で使用されています。

フッ素樹脂製の調理器具は、耐薬品性によって食材の風味や質を損なわず安全に調理することができます。さらに、耐熱性にも優れているため、長時間の加熱調理にも適しています。これにより、家庭用から業務用まで幅広いニーズに対応しています。

物理的な耐久性が高いフッ素樹脂は、長期間使用しても劣化しにくいため、経済的な面でも魅力的です。そのため、耐薬品性が求められる環境下や品質を重視する場面で広く活用されています。

フッ素樹脂の選び方

用途に応じたフッ素樹脂の選定基準

フッ素樹脂は耐薬品性に優れ、さまざまな用途で利用されます。使い勝手や業界によって適したフッ素樹脂が異なります。たとえば、建築用途では耐候性が求められるため、耐候性に優れたフッ素樹脂が選ばれます。また、医療機器などの分野では耐溶剤性が重要であり、それに適したフッ素樹脂を選定する必要があります。

さらに、化学耐久性や耐摩耗性も重要な要素です。例えば、工業用途では化学薬品による影響を受けやすいため、化学耐久性が高いフッ素樹脂が必要とされます。そして、機械部品などの耐摩耗性が求められる場合は、それに適したフッ素樹脂を選択することが重要です。

用途に応じて適切なフッ素樹脂を選ぶことで、耐薬品性や耐候性などの性能を最大限に活かすことができます。

耐薬品性を評価するポイント

耐薬品性を評価するポイントは、フッ素樹脂の特徴と選び方を理解することです。フッ素樹脂は化学薬品や溶剤に対する耐久性に優れており、さまざまな産業で幅広く利用されています。例えば、化学プラントの配管や食品加工機器、医療機器などで使われることがあります。

耐薬品性を評価する際には、使用環境や目的に合った適切なフッ素樹脂を選ぶことが重要です。化学物質に直接接触する場合や高温環境で使用する場合は、耐久性や耐熱性の高いタイプを選ぶことが必要です。適切なフッ素樹脂を選ぶことで、長期間安定した性能を維持することができます。

フッ素樹脂を選ぶ際には、信頼性の高いメーカーや製品の評価も重要です。耐薬品性に優れたフッ素樹脂を選ぶことで、安全性や効率性を確保しつつ、長期的な利用を実現することができます。

信頼性のあるフッ素樹脂製品の見極め方

耐薬品性に優れたフッ素樹脂製品を選ぶ際には、信頼性が重要です。信頼性の高い製品を見極めるためには、製品がどのような環境で使用されるかを考慮する必要があります。例えば、化学薬品に接する場面では、耐久性や化学安定性が求められます。また、食品加工業界では衛生基準を満たす製品が必要です。

耐薬品性の高いフッ素樹脂製品の一例として、化学工場で使用されるポンプやバルブが挙げられます。これらの製品は化学薬品との接触が避けられない環境で使用されるため、耐久性や薬品に対する安定性が重要です。信頼性の高い製品を選ぶことで、製品の寿命を延ばし、安全性を確保することができます。

したがって、耐薬品性に優れたフッ素樹脂製品を選ぶ際には、製品が使用される環境や要件に適した信頼性の高い製品を選ぶことが大切です。

フッ素樹脂の取り扱いとメンテナンス

フッ素樹脂製品の正しい取り扱い方法

耐薬品性に優れたフッ素樹脂は、化学薬品や溶剤に強い特徴を持っています。これにより、耐久性が高く、長期間安定した性能を維持することができます。また、フッ素樹脂製品は耐熱性にも優れており、高温に耐えるため、調理器具や自動車部品など幅広い用途で使用されています。

フッ素樹脂製品を選ぶ際には、使用目的に合ったタイプを選ぶことが重要です。例えば、食器用途で使用する場合は食品衛生法に適合しているかどうかを確認する必要があります。また、耐摩耗性や耐薬品性を重視する場合は、製品の仕様をしっかり確認することが大切です。

フッ素樹脂製品を正しく選んで適切に取り扱うことで、安全かつ効果的に使用することができます。耐薬品性に優れたフッ素樹脂製品の活用により、さまざまな産業分野で高い性能を発揮しています。

長期使用における耐薬品性の維持

フッ素樹脂は、耐薬品性に優れており、長期間使用してもその性能を維持します。この特性は、化学薬品や溶剤などの影響を受けにくく、耐久性に優れていることを意味します。例えば、フッ素樹脂で製造された調理器具は、食品の酸やアルカリに影響を受けず、長く安全に使用できます。

さらに、フッ素樹脂は医療機器や自動車部品など幅広い分野で使用されています。そのため、耐薬品性が求められる環境や用途において、信頼性の高い選択肢として注目されています。耐薬品性に優れたフッ素樹脂は、長期間安定した性能を提供し、さまざまな産業分野で重要な役割を果たしています。

フッ素樹脂のトラブルシューティング

フッ素樹脂は耐薬品性に優れ、さまざまな産業分野で広く利用されています。この特性により、化学薬品や食品の製造、医療機器、自動車部品など幅広い分野で重要な役割を果たしています。例えば、フッ素樹脂製のコーティングは耐久性が高く、薬品に対して化学的に安定しているため、装置や容器の内部を保護するのに適しています。

選ぶ際には、使用環境や物性要件に合わせて適切な種類を選定することが重要です。特に、耐熱性、耐薬品性、電気絶縁性などの性能指標を確認し、目的に最適なフッ素樹脂を選ぶことが大切です。

フッ素樹脂の特性を理解し、適切に選定することで、様々な産業分野で安定した利用が可能となります。

今後のフッ素樹脂の展望

新しい耐薬品性フッ素樹脂の開発動向

フッ素樹脂は、耐薬品性に優れていることからさまざまな産業で利用されています。最近、新しい耐薬品性フッ素樹脂の開発が注目されています。化学薬品や石油製品との相性が良く、耐薬品性が高いため、工業製品や医療機器など幅広い分野で重要な役割を果たしています。

例えば、自動車部品や建設材料、調理器具などの製造にフッ素樹脂が利用されています。これらの製品は、耐久性や耐熱性が求められるため、フッ素樹脂が選ばれることが多いのです。

また、フッ素樹脂は非粘着性があり、食品や医薬品の容器などにも利用されています。このように、耐薬品性に優れたフッ素樹脂は、様々な分野で重要な素材として活躍しています。

環境への影響と持続可能性

フッ素樹脂は、耐薬品性に優れている特性があります。化学薬品や腐食性物質に強く、耐久性に優れています。この特性から、さまざまな産業で幅広く利用されています。

例えば、キッチン用品や自動車部品、建築材料などでフッ素樹脂が使用されています。これらの製品は、耐久性が求められる環境で重宝されています。

フッ素樹脂を選ぶ際には、使用する環境や目的に合わせて適切な種類を選ぶことが重要です。耐薬品性のみならず、耐熱性や機械的強度なども考慮しながら選定することが大切です。

耐薬品性に優れたフッ素樹脂は、さまざまな産業で重要な素材として活躍しています。その特性を理解し、適切に選んで活用することが、製品の品質向上につながります。

フッ素樹脂の進化と未来の応用領域

フッ素樹脂は耐薬品性に優れ、様々な産業分野で幅広く活用されています。この素材の特徴を理解することは重要です。例えば、フッ素樹脂は化学薬品や溶剤に対して耐性があり、耐食性にも優れています。さらに、高温にも耐える性質を持ち、電気絶縁性も備えています。これらの特性から、化学工業や航空宇宙産業、医療機器など幅広い分野で利用されています。

フッ素樹脂を選ぶ際には、使用する環境や条件に適した種類を選ぶことが重要です。例えば、ポリテトラフルオロエチレン(PTFE)は一般的な用途に適していますが、特定の条件下では他のフッ素樹脂が適していることもあります。適切な選択をすることで、耐薬品性に優れたフッ素樹脂を効果的に活用することができます。

まとめ

フッ素樹脂の特徴と選び方について

フッ素樹脂は耐薬品性に優れた特性を持っています。化学薬品や溶剤などの影響を受けにくく、耐久性が高いため、さまざまな産業分野で広く利用されています。フッ素樹脂製品を選ぶ際には、使用環境や要件に応じて適切な製品を選ぶことが重要です。特に耐薬品性が必要な場合は、製品の仕様書や性能表を確認し、適切な耐性を持つ製品を選定することが大切です。

プラスチック加工の王道!POM旋盤加工における止まり穴の規格と精度

プラスチック加工において、POM(ポリオキシメチレン)は広く利用される素材です。特に、POM旋盤加工における止まり穴の規格と精度は、製品の品質や性能に直結する重要な要素となります。内径加工においてもその役割は大きく、正確な仕上がりを得るためにはそれぞれの基準や技術を理解することが不可欠です。本記事では、POM旋盤加工における止まり穴の規格と精度に焦点を当て、その重要性や適切な方法について探っていきましょう。製品の品質向上や製造効率化に向けた知識を深める一助となることでしょう。

POM旋盤加工の基本

POMの材質と特性

POMはポリアセタール樹脂の一種であり、耐摩耗性や耐熱性に優れた特性を持っています。これにより、POMは機械部品などの精密な加工に適しています。例えば、POM製の歯車は、長期間の使用に耐える耐久性を持っています。また、POMは潤滑性にも優れており、金属との摩擦を減らすことができます。このため、POMは自動車部品や医療機器など、さまざまな産業で幅広く使用されています。POM旋盤加工において、内径加工は特に重要です。適切な規格と精度を保つことで、POM製品の品質と性能を確保することができます。したがって、POM旋盤加工において、止まり穴の規格と精度を適切に管理することが重要です。

旋盤加工の概要

プラスチック加工において、POM旋盤加工は王道として知られています。その中でも、止まり穴の規格と精度は重要なポイントです。POMは耐摩耗性や剛性に優れており、機械部品などに広く使用されています。旋盤加工において内径加工は特に精度が求められます。例えば、直径1ミリ未満の小さな内径加工も正確に行われる必要があります。このような微細な加工においても、POMはその特性を活かして高精度な仕上がりを実現します。止まり穴の規格や精度には国際規格が存在し、それを遵守することで品質の向上や製品の信頼性向上につながります。POM旋盤加工において止まり穴の規格と精度を理解し、適切に扱うことが重要です。

内径加工のプロセス

POM旋盤加工における内径加工について、止まり穴の規格と精度は非常に重要です。止まり穴は、加工物に取り付けるための穴であり、正確なサイズと形状が求められます。この規格と精度を正確に守ることで、加工物の機能性や品質を高めることができます。

POM旋盤加工において、内径加工は特に精度が求められる工程です。例えば、自動車部品のギアやベアリングなど、精密な機械部品に使用される場合があります。止まり穴の規格が合わないと、部品同士の組み立てがスムーズに行えず、正常な機能を発揮できなくなる可能性があります。

したがって、POM旋盤加工における内径加工は、確実な規格管理と高度な精度が求められる重要な工程であることが理解されるべきです。加工業者や製造業者は、この点に留意し、常に最適な技術と装置を用いて品質の向上に努めることが肝要です。

POM旋盤加工における止まり穴の規格

止まり穴の基本規格

POM旋盤加工における止まり穴の基本規格についてご紹介します。止まり穴は、加工対象の部品に取り付ける際に使用される穴であり、正確な規格と精度が求められます。たとえば、内径加工において、止まり穴の直径や深さ、角度などが重要です。これらの規格を満たすことで、部品の組み立てや装着が円滑に行われ、製品の品質向上につながります。POM素材は耐摩耗性や耐化学性に優れており、高い精度で加工された止まり穴は部品の性能を最大化します。つまり、正確な基本規格に基づいた止まり穴加工は、POM素材を使用した製品の信頼性向上につながるのです。

精度とその重要性

POM旋盤加工における内径の精度は、加工品質と機能性に直結する重要な要素です。止まり穴の規格に適切な精度が求められる理由は、例えば摩擦係数の低いPOM素材は高い耐摩耗性や耐薬品性を持ち、機械部品や自動車部品など幅広い分野で使用されています。内径の精度が高ければ、部品同士の正確な組み合わせや動作が確保され、製品の品質向上に大きく貢献します。特に、自動車分野では高速・高負荷の状況下でも安定した性能を発揮するため、内径の精度は非常に重要です。そのため、POM旋盤加工において止まり穴の規格と精度を適切に管理することが製品の信頼性向上につながります。

規格ねじとの関係性

POM(ポリアセタール)は、プラスチック加工において広く使用される素材です。POM旋盤加工において、止まり穴の規格と精度は非常に重要です。止まり穴の規格が適切でないと、部品の組み立て時に問題が生じる可能性があります。例えば、止まり穴が小さすぎると、軸がうまく収まらず、部品の機能に支障をきたす恐れがあります。

そのため、POM旋盤加工では、内径加工の際に止まり穴の規格と精度に特に注意を払う必要があります。適切な規格と精度を保つことで、部品の品質を高めることができます。止まり穴の精度が高ければ、部品同士の組み合わせもスムーズになり、製品全体の信頼性が向上します。

したがって、POM旋盤加工においては、止まり穴の規格と精度を適切に管理することが重要です。これにより、部品の品質向上や製品の信頼性確保につながるだけでなく、顧客満足度の向上にもつながるでしょう。

厚み100mmを超えるPOM加工品の要望

厚み100mmを超える加工の課題

POM旋盤加工における止まり穴の規格と精度について、重要なポイントを考えてみましょう。止まり穴の規格や精度が高くないと、製品の性能や耐久性に影響を与える可能性があります。POM材料は硬く、高精度の加工が求められます。例えば、内径加工において、特に厚み100mmを超える加工では、熱がこもりやすく、精度を保つことが難しい面があります。そのため、適切な工具や最新の技術を用いて加工することが重要です。止まり穴の規格や精度を適切に管理することで、製品の品質向上や顧客満足度の向上につながることが期待されます。POM旋盤加工において、止まり穴の規格と精度に注力することは、製品の信頼性を高める重要な要素と言えるでしょう。

加工可能な旋盤の選定

POM旋盤加工における止まり穴の規格と精度が重要です。POM(ポリアセタール)は、機械部品や自動車部品などに広く使用される高性能プラスチックです。POM旋盤内径加工は精密な作業が必要であり、止まり穴の規格と精度は製品の品質に直結します。

止まり穴の規格は、厚さや直径などが重要です。正確な規格に沿って加工することで、部品の組み立てや機能に影響を与える可能性を減らすことができます。例えば、自動車のエンジン部品におけるPOM止まり穴は微細ながら高い精度が求められます。

したがって、POM旋盤内径加工における止まり穴の規格と精度は製品の信頼性や性能を左右する重要な要素と言えます。工程においてこの点に注意を払うことで、品質の向上や顧客満足度の向上につながるでしょう。

加工精度の確保方法

POM旋盤加工における止まり穴の規格と精度を確保するためには、注意が必要です。止まり穴の精度は、部品の機能や耐久性に直結しています。特にPOM素材は、加工時に熱が発生しやすいため、正確な内径加工が求められます。規格に基づいた加工技術と適切な工具を使用することで、精度を向上させることが可能です。

たとえば、POM製の歯車部品では、止まり穴の位置や形状が正確でなければ、適切な回転運動が妨げられる可能性があります。このように、正確な内径加工は製品の品質に直結し、機能性を確保する上で欠かせません。

したがって、POM旋盤加工においては、正確な止まり穴の規格と精度を守ることが重要です。適切な技術と機器を駆使して、品質の高い部品を製造することが求められます。

樹脂加工のポイント

加工前の準備

POM(ポリオキシメチレン)旋盤加工において、最初に行うべき準備工程は、加工前の準備です。この段階では、用意されたPOM素材に対して必要な設計や寸法の確認を行います。その後、旋盤加工を始める前に、止まり穴の規格と精度をしっかりと確認することが重要です。

POMの特性や用途に合わせて、止まり穴の形状や寸法を適切に設計することで、加工後の品質や性能を向上させることができます。例えば、精密機器部品の製造において、止まり穴の位置や深さが正確であることは、製品の正確な動作に直結します。

したがって、POM旋盤加工においては、止まり穴の規格と精度を正確に把握し、適切に加工することが、高品質な製品を生み出すための王道と言えるでしょう。

加工中の注意点

POM旋盤加工における止まり穴の規格と精度について、加工中に注意が必要です。止まり穴はPOM材料の加工において重要な要素の一つであり、規格と精度を適切に保つことが求められます。正確な止まり穴は製品の機能性や耐久性に直接影響を与えるため、十分な注意が必要です。

POM旋盤加工では、内径加工において止まり穴の精度を確保することが重要です。例えば、精密機器の部品や自動車部品などで使用されるPOM製品は、止まり穴の精度が高いことが求められます。この精度を確保するためには、適切な工具や技術、熟練した職人の技術が欠かせません。

したがって、POM旋盤加工においては、止まり穴の規格と精度に充分な注意を払い、製品の品質向上に努めることが重要です。高い技術と正確な加工によって、素材の特性を最大限に活かした製品を生み出すことが可能となります。

加工後の仕上げ

POM旋盤加工における止まり穴の規格と精度は、加工後の仕上げに重要な役割を果たします。止まり穴の精度が高ければ、部品の組み立てや機能性が向上し、品質が安定します。例えば、自動車部品や電子機器などの産業分野で使われるPOM(ポリアセタール)は、その高い機械的強度や耐摩耗性から注目されています。旋盤による内径加工において、止まり穴の規格が厳格に管理されることで、部品の寸法精度が向上し、摩擦や摩耗を抑制することができます。このように、POMの旋盤加工における止まり穴の規格と精度は、製品の性能や信頼性に直結する重要な要素となります。

切削加工についての基礎知識

切削加工の種類

「POM旋盤加工における止まり穴の規格と精度」

POM(ポリオキシメチレン)は、プラスチック加工において重要な素材の一つです。POMを使用した部品の製造において、旋盤加工は一般的に利用されます。この際、止まり穴の規格と精度が重要なポイントとなります。特に内径加工において、正確な仕上げが求められます。止まり穴の規格によって、部品の機能や装着時の精度が左右されます。例えば、自動車部品や医療機器などの高精度を要求される製品において、止まり穴の精度は特に重要です。そのため、POM旋盤加工においては、止まり穴の規格と精度に細心の注意が払われるべきです。

POMの切削加工性

POMの切削加工性

POM(ポリオキシメチレン)はプラスチック加工において重要な素材です。POMは高い耐摩耗性や耐熱性を持ち、潤滑性にも優れています。そのため、旋盤加工においても優れた性能を発揮します。

止まり穴の規格と精度はPOM旋盤加工において重要です。正確な内径加工が必要な場合、特にその重要性が増します。止まり穴の規格を適切に設定し、精度を保つことで、製品の品質を確保することができます。

例えば、自動車部品や医療機器など、さまざまな産業でPOM旋盤加工が活用されています。止まり穴の規格と精度を適切に管理することで、製品の性能向上や生産効率の向上につながります。高品質なPOM旋盤加工を行うことで、産業界における競争力を強化することができます。

切削条件の最適化

POM(ポリアセタール)は、プラスチック加工の中でも耐熱性や耐摩耗性に優れた素材として注目されています。POMの旋盤加工において、止まり穴の規格と精度は重要な要素です。止まり穴の精度が高ければ高いほど、部品の組み立てや動作精度が向上します。一般的な規格として、内径加工における止まり穴の許容差は±0.05mm程度が一般的です。

POMの旋盤加工では、切削条件の最適化も重要です。適切な切削速度や切削量を設定することで、加工精度を高めることができます。例えば、切りくずの適切な排出や加工表面の仕上がりを向上させるために、切削条件を調整する必要があります。

したがって、POMの旋盤加工においては、正確な止まり穴の加工と切削条件の最適化が重要なポイントとなります。これらを適切に管理することで、高品質な部品を効率的に製造することが可能となります。

加工事例 Work – POM×フライス加工製作所

加工事例の紹介

POM旋盤加工における止まり穴の規格と精度は、加工の重要な要素です。止まり穴の規格が適切でないと、部品の精度や性能に影響が出る可能性があります。POMは耐摩耗性や耐摩擦性に優れた特性を持つ樹脂であり、その特性を最大限に引き出すためには、正確な止まり穴が必要です。

例えば、POM製の歯車を製造する際には、止まり穴の位置や寸法が正確でなければ歯車の精度が低下し、正常に機能しなくなる可能性があります。このように、POM旋盤加工における止まり穴の規格と精度は製品の品質に直結する重要な要素と言えます。そのため、正確な加工技術と規格に基づいた制御が求められます。

したがって、POM旋盤加工においては、止まり穴の規格と精度に細心の注意を払うことが重要です。品質を向上させ、製品の性能を最大限に引き出すために、適切な加工条件や検査が欠かせません。

フライス加工の特徴と利点

POM旋盤加工における止まり穴の規格と精度

POM(ポリアセタール)は、機械要素や自動車部品などに幅広く使用されるプラスチック素材です。POM旋盤加工において、止まり穴の規格と精度は非常に重要です。止まり穴の規格には、直径や深さなどが定められており、これらの基準を満たすことが必要です。

精度の高い止まり穴を作ることで、部品同士の正確な位置決めや取り付けが可能となり、製品の品質向上につながります。例えば、自動車のエンジン部品や精密機器において、止まり穴の精度が低いと機能不全や故障の原因となることがあります。

したがって、POM旋盤加工においては、止まり穴の規格と精度を適切に管理することが重要です。これにより、安定した製品品質を確保し、顧客満足度を向上させることができます。

成功事例の分析

POM旋盤加工における止まり穴の規格と精度

POM(ポリオキシメチレン)は、プラスチックの一種で、耐摩耗性や潤滑性に優れています。POM旋盤加工において、止まり穴の規格と精度は重要です。止まり穴の規格が適切でないと、部品の組み立て時に問題が発生する可能性があります。

例えば、内径加工において、止まり穴の精度が低いと、回転部品が正確に嵌合せず、機能を十分発揮できません。そのため、POM旋盤加工では、止まり穴の寸法精度を高めることが求められます。

規格と精度を適切に管理することで、POM製品の品質向上や性能向上につながります。POM旋盤加工における止まり穴の規格と精度には細心の注意が必要です。

製品情報:POM切削加工品の種類と特徴

切削加工品のカタログ

POM旋盤加工における止まり穴の規格と精度

POM(ポリオキシメチレン)はプラスチックの一種であり、その特性から様々な産業で使用されています。POM旋盤加工において、止まり穴の規格と精度は重要なポイントです。

止まり穴の規格は、加工される部品の大きさや形状に合わせて決定されます。精度の高い止まり穴が必要な場合もあります。例えば、精密機器や自動車部品などで使用される部品では、微細な止まり穴が必要とされます。

POM旋盤加工における止まり穴の規格と精度を理解することで、製品の品質や機能性を向上させることができます。加工精度の向上により、より高度な製品が作られることが期待されます。

規格ねじの種類と用途

POM旋盤加工における止まり穴の規格と精度

POM(ポリオキシメチレン)はプラスチック加工において重要な素材であり、その旋盤加工において止まり穴の規格と精度が注目されています。止まり穴の規格は加工される部品の用途や要件によって異なります。止まり穴の精度が高ければ高いほど、部品の性能や耐久性が向上します。例えば、自動車部品や精密機器などの産業製品では、止まり穴の精度が重要です。

POM旋盤加工において止まり穴の規格と精度を適切に管理することは、製品の品質向上や生産効率の向上につながります。このため、加工業者は正確な規格に基づいて作業を行い、高精度の部品を提供することが求められています。これにより、製品の信頼性が向上し、顧客満足度も高まるでしょう。

ばねなどの関連製品情報

POM旋盤加工における止まり穴の規格と精度について、不明点がある方も多いかもしれません。止まり穴の規格と精度は、加工の品質や正確さに大きな影響を与えます。POM(ポリオキシメチレン)は、耐摩耗性や潤滑性に優れた素材で、精密部品や機械部品に広く使用されています。

旋盤加工における止まり穴の規格は、JIS規格などで指定されており、これに従うことで適切な仕上がりを実現できます。精度の高い止まり穴は、部品の組み立てや動作において重要な役割を果たします。例えば、自動車のエンジン部品や精密機器において、止まり穴の精度が高ければ、部品同士の正確な位置決めが可能となり、耐久性や性能を向上させることができます。

したがって、POM旋盤加工においては、止まり穴の規格と精度には細心の注意が必要です。適切な規格と高い精度を実現することで、品質の向上や製品の信頼性を確保することができます。

POM旋盤内径加工の精度向上

精度を左右する要因

POM(ポリオキシメチレン)旋盤加工における止まり穴の規格と精度は、製品の品質や仕上がりに大きな影響を与えます。このため、正確な内径加工が重要となります。止まり穴の精度を左右する要因は幾つかあります。例えば、工具の切れ味や旋盤機器の状態、材料の特性などが挙げられます。これらの要素が適切に調整されていないと、内径の寸法や形状が正確でなくなり、製品の機能性や耐久性に影響を及ぼす可能性があります。そのため、POM旋盤加工においては、止まり穴の規格に細心の注意を払い、精度を向上させる努力が欠かせません。良好な止まり穴の加工は製品の品質向上につながります。

精度向上のための工夫

POMは、プラスチック加工において重要な素材です。POM旋盤加工における止まり穴の規格と精度向上は、製品の品質を高めるために欠かせません。例えば、内径加工において、正確な寸法や仕上がりを求められます。そのため、機械の設定や工具の選定に注意が必要です。

止まり穴の規格と精度を向上させるために、確かな技術と経験が必要です。特に、POMの特性を理解し、適切な加工条件を設定することが重要です。そして、具体的な加工過程において、適切な工具や切削速度を選定することで、精度を高めることができます。

したがって、POM旋盤加工においては、止まり穴の規格と精度にこだわり、技術や経験を活かした工夫が求められます。これにより製品の品質向上が実現し、お客様からの信頼を得ることができるでしょう。

測定機器と品質管理

POM(ポリオキシメチレン)の旋盤加工における内径加工に必要な止まり穴の規格と精度についてです。POMはプラスチック加工において重要な素材であり、内径加工においても精度が求められます。止まり穴の規格は加工する部品や機械によって異なりますが、一般的にはJIS規格などが参考にされます。精度に関しては、加工機械の性能や作業者の技術力が重要です。

例えば、自動車部品の製造において、POMの止まり穴が精密でなければ、部品の組み立てや動作に支障をきたす可能性があります。そのため、厳密な規格と精度管理が必要となります。POMの旋盤加工においては、素材特性や加工条件にも注意が必要です。止まり穴の規格と精度を適切に管理することで、高品質な製品の製造が可能となります。

旋盤加工におけるトラブルシューティング

一般的な加工トラブルとその対応

POM旋盤加工における止まり穴の規格と精度について考えてみましょう。止まり穴の規格と精度は、製品の品質や正確性に直結します。例えば、止まり穴が規格よりも大きすぎると、部品同士がしっかりと固定されず、機能性に問題が生じる可能性があります。逆に、規格よりも小さい場合は、部品同士がきちんと組み合わさらず、製品全体の耐久性に影響を与える恐れがあります。

POM材料は耐摩耗性や耐化学薬品性に優れているため、止まり穴の精度が高いほど製品の性能向上につながります。特に自動車や家電製品などの精密部品に使用されるPOM旋盤加工では、正確な止まり穴が不可欠です。このように、止まり穴の規格と精度を理解することは、製品の品質を向上させる重要な要素となります。

POM特有の加工トラブルと解決策

POM(ポリアセタール)は、プラスチック加工において重要な素材です。POM旋盤加工において、止まり穴の規格と精度は非常に重要です。止まり穴の規格が一致していないと、部品の組み立てが困難になる可能性があります。精度が高くない場合、部品の正確な動作が保証されないことがあります。

例えば、自動車部品の加工において、POMの止まり穴が精度良く加工されているかどうかは、車両の性能や安全性に直結します。止まり穴の精度が高いことで、部品同士の適合が良くなり、車両全体の信頼性が向上します。

したがって、POM旋盤加工においては、止まり穴の規格と精度に充分な注意が必要です。正確な加工が行われることで、製品の品質や性能が向上し、顧客満足度も高まることが期待されます。

事例に見るトラブル回避法

POM旋盤加工における止まり穴の規格と精度は、この分野において重要な要素です。POMは機械部品や工業製品に広く使用される素材であり、その加工において正確な内径加工が求められます。

規格と精度を守ることで、部品の正確な仕上がりや機能性を確保することができます。例えば、止まり穴の精度が低いと、部品同士がきちんと組み合わさらず、機能が損なわれる可能性があります。

したがって、POM旋盤加工における止まり穴の規格と精度には細心の注意が必要です。適切な技術と機器を用いて加工を行うことで、品質の向上や製品の信頼性を確保することができます。このような取り組みは、製品の性能向上や顧客満足度向上につながることが期待されます。

POM旋盤加工の将来性と展望

業界のトレンドと技術革新

プラスチック加工の主流は、POM旋盤加工における止まり穴の規格と精度です。この技術は内径加工において重要な役割を果たしています。POMは耐摩耗性や強度に優れ、潤滑性もあるため、様々な産業で使用されています。止まり穴の規格と精度が高いと、部品の性能や品質が向上し、製品の信頼性が高まります。例えば、自動車産業ではエンジン部品や内装パーツ、医療機器では精密な部品などに利用されています。POM旋盤加工は、緻密な仕事が求められる分野であり、その精度は産業全体に影響を及ぼします。したがって、この技術の向上は製品の品質と競争力向上につながります。

環境に優しいPOM加工の可能性

POM(ポリオキシメチレン)は、環境にやさしい素材として注目を集めています。その中でも、POM旋盤加工における止まり穴の規格と精度が重要なポイントとなります。POMは高い耐熱性や耐摩耗性を持ち、潤滑性にも優れています。この特性を活かし、内径加工においても高い精度を要求されます。

例えば、精密機器や自動車部品など、様々な製品に使用されるPOMは、その加工精度が製品の品質に直結します。したがって、止まり穴の規格と精度をきちんと管理することが重要です。規格外の加工では、製品の正確な動作が保証されず、信頼性が低下します。

POM旋盤加工において、止まり穴の規格と精度を適切に管理することで、製品の品質向上や信頼性確保に繋がります。環境に優しい素材であるPOMを活かし、高品質な製品を提供するために、止まり穴の加工における規格と精度に注力することが重要です。

マーケットでのニーズと応用分野の拡大

POM(ポリオキシメチレン)は、プラスチック加工において重要な素材です。POM旋盤加工における内径加工は、止まり穴の規格と精度が重要な要素となります。この精度が高くなれば、製品の品質向上や性能向上に繋がります。特に自動車部品や医療機器など、高い精度が要求される産業分野では、POM旋盤加工の技術が不可欠です。

例えば、自動車のエンジン部品の内径加工では、微細な止まり穴の精度が求められます。正確な内径加工が行われることで、エンジンの性能が向上し、耐久性が増します。このように、POM旋盤加工における止まり穴の規格と精度は、製品の品質や性能に直結する重要な要素となっています。

まとめ

POM(ポリアセタール)を使用した製品の製造において、内径加工は重要なプロセスです。内径加工において穴の規格と精度を理解することは、高品質な製品を得るために不可欠です。POM旋盤加工における止まり穴は、加工精度を求める上で特に重要です。規格に基づいた正確な穴の加工は、製品の寸法精度や機能性に直結します。内径加工における穴の規格や精度について学び、王道とされるPOM旋盤加工の技術を習得することが重要です。

フッ素樹脂の耐熱特性を徹底解説!高温環境における性能とは?

フッ素樹脂は、高温環境で優れた性能を発揮する耐熱性に優れた素材として、さまざまな産業分野で重要な役割を果たしています。この記事では、フッ素樹脂の耐熱特性に焦点を当て、その性能や利点について詳しく解説します。高温下での振る舞いや利用される場面、他の素材との比較など、フッ素樹脂の魅力を徹底的に探っていきましょう。耐熱性が求められる状況での適切な選択をするために、この記事が役立つ情報を提供します。さまざまな業界におけるフッ素樹脂の重要性や実用性について知識を深め、その特性を理解する手助けとなることでしょう。

フッ素樹脂の基本と耐熱性の概要

フッ素樹脂とは

フッ素樹脂は、耐熱性に優れた素材です。高温環境でも性能を維持しやすく、さまざまな産業分野で幅広く活用されています。例えば、電子機器の基板やコネクタ、自動車部品などに使用され、その耐熱特性から信頼性の高い製品を作るのに役立っています。さらに、フッ素樹脂は化学的にも安定しており、薬品や溶剤にも耐性があります。そのため、化学工業や医療機器などの分野でも重要な役割を果たしています。このように、フッ素樹脂は高温環境下での性能を要求されるさまざまな分野で広く活躍しています。

フッ素樹脂の耐熱性の基礎知識

フッ素樹脂は耐熱性に優れた特性を持つ素材です。高温環境下で安定した性能を発揮します。例えば、調理器具や自動車部品など、さまざまな分野で広く活用されています。

フッ素樹脂の耐熱性が高い理由は、その分子構造にあります。フッ素原子が炭素原子に置き換わることで、炭素-フッ素結合が強固になり、熱や化学物質に対する耐性が向上します。

具体的な例として、フッ素樹脂コーティングされたフライパンは高温調理に適しており、食材がくっつきにくい特長があります。また、自動車のエンジン部品にも耐熱性が求められるため、フッ素樹脂が広く利用されています。

フッ素樹脂はその耐熱性から幅広い産業で重要な役割を果たしており、その性能は今後もさらに進化していくことが期待されています。

フッ素樹脂の耐熱特性のメリット

フッ素樹脂は高温環境において耐熱性に優れています。これは、フッ素樹脂が熱や化学薬品に対して強い耐性を持っているからです。例えば、フッ素樹脂でコーティングされた調理器具は、高温下でも性能を維持し、食材の焦げ付きを防ぎます。工業用途でも、フッ素樹脂は高温の環境下で優れた耐久性を発揮し、機械部品の摩擦や腐食を防ぎます。このように、フッ素樹脂はさまざまな分野で高温環境における性能を発揮することができます。したがって、耐熱性が求められる製品やアプリケーションにおいて、フッ素樹脂は優れた選択肢となります。

フッ素樹脂の耐熱性について

耐熱性を定義する

フッ素樹脂の耐熱性は、高温環境において素材がどれだけ熱に強いかを示す性能です。この耐熱性が重要な理由は、例えば調理器具や自動車部品などの高温で使用される製品において、安全性や耐久性を確保するために必要不可欠だからです。フッ素樹脂は、その耐熱性や化学的安定性から広く使用されています。

例えば、フッ素樹脂製のフライパンは、高温調理時でも焦げ付きにくく、食材の風味を損なうことなく調理することができます。また、自動車部品にもフッ素樹脂が使用され、エンジンルームなどの高温環境下でも優れた性能を発揮します。

結論として、フッ素樹脂の耐熱性は、私たちの日常生活において安全で信頼性の高い製品を提供するために欠かせない要素であると言えます。

フッ素樹脂の耐熱温度範囲

フッ素樹脂は非常に優れた耐熱性を持っています。高温環境下でも安定した性能を発揮し、耐熱温度範囲は広いです。例えば、フッ素樹脂製の調理器具は、炎やオーブンの高温にさらされても変形や劣化がほとんどなく、安全に使用することができます。

その耐熱性能の高さから、航空宇宙産業や自動車産業などの分野でも広く使用されています。エンジン部品や電子機器などの高温環境下での動作を支えるために、フッ素樹脂が重要な役割を果たしています。

フッ素樹脂はその耐熱特性から信頼性が高く、熱に強い材料として幅広い産業分野で重要な役割を果たしています。これにより、安全性や耐久性が求められるさまざまな製品において重要な素材として利用されています。

耐熱性に影響を与える要因

フッ素樹脂の耐熱性に影響を与える要因はさまざまあります。まず、フッ素樹脂が高温環境において優れた性能を発揮する理由は、その化学構造にあります。フッ素樹脂は炭素とフッ素から成る特殊な構造を持ち、この構造が高温においても安定性を保つ特性があります。

さらに、フッ素樹脂は非常に低い摩擦係数を持つため、摩擦熱が発生しても耐えることができます。これにより、高温環境下でも優れた潤滑性能を維持し、耐久性が向上します。

具体的な例として、フッ素樹脂は、オーブンやフライパンなどの調理器具に広く使用されています。これは、高温にさらされる状況でも安全に使用できるためです。そのため、フッ素樹脂は耐熱性に優れた素材として重要な役割を果たしています。

高温環境下でのフッ素樹脂の利用方法

工業分野での利用例

フッ素樹脂は、その耐熱特性からさまざまな工業分野で幅広く利用されています。高温環境下でも安定した性能を発揮し、耐候性にも優れています。例えば、自動車業界ではエンジン部品や車体パーツにフッ素樹脂が使われ、高温の環境下でも劣化しにくい特性が重宝されています。さらに、化学工業では薬品の保管容器や配管、弁などにも利用されており、安全性と耐久性を求められる場面で活躍しています。そのほか、電子機器の基板コーティングや航空宇宙産業における防食コーティングなどでも利用が拡大しています。フッ素樹脂の耐熱性能は、さまざまな産業分野で重要な役割を果たしており、今後もその需要はますます高まることが期待されています。

日常生活における応用

フッ素樹脂は耐熱性に優れており、さまざまな高温環境での利用に適しています。例えば、調理器具や自動車部品、電子機器など幅広い製品に使用されています。フッ素樹脂は高温に耐える特性があり、その性能を維持することができます。

フッ素樹脂が高温環境で優れた耐久性を発揮する理由は、その分子構造にあります。フッ素原子が炭素鎖を覆うことで、強力な結合を形成し、高温にも安定した状態を保ちます。この特性により、フッ素樹脂はオーブンやエンジンなどの高温部品に広く使用されています。

フッ素樹脂の耐熱性は、産業界や日常生活において広く利用されており、その性能は高い評価を受けています。そのため、今後もさらなる応用が期待されています。

特殊な環境での使用事例

フッ素樹脂は耐熱性に優れる素材です。たとえば、高温環境での使用において、フッ素樹脂はその性能を存分に発揮します。フッ素樹脂は非常に高い耐熱性を持ち、化学物質にも強いため、様々な産業で広く利用されています。

例えば、フッ素樹脂製の調理器具は、高温での調理に安全かつ効果的です。また、自動車部品や航空機部品など高温環境下での使用が必要な分野でも、フッ素樹脂は信頼されています。その耐熱性や耐薬品性能は、厳しい環境下でも安定した性能を発揮し、製品の耐久性を高めます。

結論として、フッ素樹脂は高温環境において信頼性の高い素材であり、さまざまな産業分野で重要な役割を果たしています。その耐熱特性は、安全性や効率性を求められる現代社会において欠かせない要素となっています。

フッ素樹脂と他材料の耐熱特性の比較

フッ素樹脂と金属材料

フッ素樹脂は、耐熱性に優れた素材として注目されています。金属材料と比べても、高温環境でも安定した性能を発揮します。例えば、フッ素樹脂でコーティングされた調理用具は、高温の調理にも耐えられるため、長く使えることが特徴です。

フッ素樹脂の耐熱特性は、その分子構造に由来しています。フッ素原子が炭素原子と結合することで、高い耐熱性を生み出しています。この特性により、フッ素樹脂は非常に広い温度範囲で安定した性能を示します。

したがって、工業製品や調理器具など、高温環境下で使用される製品において、フッ素樹脂は信頼性の高い素材として重要な役割を果たしています。その耐熱性能から、様々な用途で幅広く活用されています。

フッ素樹脂と他の合成樹脂

フッ素樹脂は、他の合成樹脂と比較して耐熱性に優れています。高温環境下での性能が求められる様々な産業分野で重宝されています。例えば、自動車部品や航空機部品、調理器具、医療機器などの製品に広く使用されています。その理由は、フッ素樹脂が高温にも耐えることができるため、安定した性能を保つことができるからです。

特に、調理器具においては、フッ素樹脂を使用することで食材がくっつきにくく、洗いやすいという利点があります。このような応用例からもわかるように、フッ素樹脂は高温環境下での優れた性能を持つことが重要です。そのため、耐熱特性が求められるさまざまな用途において、フッ素樹脂は重要な役割を果たしています。

選択基準と適用範囲

[フッ素樹脂の耐熱特性を徹底解説!高温環境における性能とは?]

フッ素樹脂は、高温環境における優れた性能で知られています。その耐熱特性は、工業製品や調理器具などさまざまな分野で重要な役割を果たしています。例えば、フッ素樹脂製の調理器具は、高温に耐えながら食材がくっつきにくい特徴を持っています。

このような耐熱特性があるため、フッ素樹脂はオーブン用具や自動車部品、さらには航空機部品などでも利用されています。高温環境下での性能が求められる場面において、フッ素樹脂は信頼性の高い素材として選ばれています。

フッ素樹脂はその耐熱特性から幅広い用途で利用されており、研究開発などによりさらなる性能向上が期待されています。高温環境下で安定した性能を発揮するフッ素樹脂は、今後もさまざまな産業分野で重要な素材として注目されるでしょう。

フッ素樹脂の耐熱性に関する業界の最新動向

研究開発の進展

フッ素樹脂は、高温環境下でも優れた耐熱性を示す特性を有しています。この耐熱性は、工業製品や調理器具などさまざまな分野で広く活用されています。例えば、自動車部品や航空機部品、さらには調理用具や包装材など、多岐に渡る製品に利用されています。フッ素樹脂は、高温や化学薬品に強い特性を持ちながらも、表面は滑らかで非粘着性があります。これにより、食品加工業界や医療機器業界などでも幅広く利用されています。高温環境下での性能が求められる現代社会において、フッ素樹脂の耐熱性は欠かせないものとなっています。

新しい耐熱性フッ素樹脂の登場

新しい耐熱性フッ素樹脂が登場しました。この特殊な素材は高温環境での性能が顕著です。例えば、自動車部品や電子機器など幅広い分野で利用され、耐熱性が求められるシーンで活躍しています。フッ素樹脂は耐熱性だけでなく、化学的安定性や電気絶縁性にも優れています。これにより、高温や腐食性のある環境下での使用に適しています。特に、半導体製造や化学工業などの産業分野で重要な役割を果たしています。今後も研究開発が進み、さらなる応用が期待されています。耐熱性が求められる現代社会において、新しい耐熱性フッ素樹脂は重要な素材として注目されています。

産業界における耐熱性向上への取り組み

フッ素樹脂は高温環境下でも優れた性能を発揮するため、産業界では耐熱性向上に注目が集まっています。例えば、自動車産業ではエンジン部品や電子部品など、高温での安定性が求められる箇所にフッ素樹脂が活用されています。さらに、電子機器の基板や配線などでもその耐熱特性が評価され、信頼性が高い部品として採用されています。

耐熱性向上には、フッ素樹脂の材料自体の改良や製造プロセスの最適化などが行われています。これにより、より高温に耐えられるフッ素樹脂製品が開発され、産業界におけるさまざまな用途で活躍しています。

高温環境下での安定性が求められる産業界において、フッ素樹脂の耐熱性向上は重要な課題であり、さまざまな取り組みが行われています。

フッ素樹脂の耐熱性に関する注意すべきポイント

適切な使用温度範囲の理解

フッ素樹脂の耐熱特性は、その適切な使用温度範囲を理解することが重要です。フッ素樹脂は高温環境において優れた性能を発揮しますが、過剰な温度にさらすと劣化する可能性があります。例えば、フッ素樹脂製の調理器具は高温調理に適していますが、適切な温度範囲を超えると劣化してしまいます。

この耐熱特性を理解することで、フッ素樹脂製品を長持ちさせることができます。適切な使用温度範囲を守ることで、製品の性能を最大限に引き出すことができるのです。したがって、高温環境下での性能を保つためには、適切な使い方と管理が欠かせません。結論として、フッ素樹脂の耐熱特性を理解し、適切に使用することが製品の寿命を延ばす秘訣です。

長期使用における耐熱性の変化

フッ素樹脂は高温環境下での性能に優れる特性を持っています。長期間使用しても耐熱性が変わらないのは、その特長の一つです。例えば、フッ素樹脂で作られた調理器具は、繰り返し加熱しても劣化しにくく、安全に使用できます。このような耐熱性は、食品業界や化学工業など、高温の環境下で使用される製品にとって重要です。

さらに、フッ素樹脂は高い耐候性も持っています。屋外での使用や紫外線への曝露にも強く、長期間変色や劣化することがありません。これにより、建築資材や自動車部品など、外部環境にさらされる製品にも広く使用されています。

高い耐熱性と耐候性を持つフッ素樹脂は、様々な産業分野で重要な役割を果たしています。その信頼性から、今後もさらなる進化が期待されています。

環境因子による耐熱特性への影響

フッ素樹脂は熱に強い性質を持ち、高温環境でも優れた性能を発揮します。環境因子はフッ素樹脂の耐熱特性に影響を与えます。例えば、湿気や化学物質の存在はフッ素樹脂の高温での性能を低下させる可能性があります。一方で、適切な形状設計や表面処理を行うことで、フッ素樹脂の耐熱性を向上させることができます。日本では、自動車部品や調理器具など様々な製品にフッ素樹脂が使用されており、その耐熱特性に頼っています。研究開発が進み、新たな技術が取り入れられることで、フッ素樹脂の高温環境での性能向上が期待されています。

まとめ

フッ素樹脂は高温環境において優れた耐熱性を持ち、化学的安定性も高い特性を持っています。これにより、様々な産業分野で幅広く利用されています。高温下でもその性能を維持し、耐久性に優れているため、耐熱性が求められる環境での利用が適しています。また、化学物質に対する耐性もあり、長期間安定して使用することができます。

工具選びから加工技術まで!POM内径加工のための完全ガイド

POM(ポリアセタール)は、非常に優れた機械的特性を持つ工業用プラスチックであり、内径加工において広く活用されています。工具選びから加工技術まで、POM内径加工に関する情報を一挙にまとめた完全ガイドをお届けします。旋盤を使用したPOMの内径加工は、正確さと耐久性が要求される分野において重要な役割を果たしています。本記事では、POMの特性や内径加工の基本から始め、実践的な加工技術まで幅広く解説していきます。内径加工における工具選びや注意点、効率的な加工方法など、POM内径加工に関心を持つ方々に役立つ情報を提供します。加工技術の向上や効率化を目指す皆様にとって、この完全ガイドが新たな知識と洞察をもたらすことを期待しています。

POM内径加工とは

POM(ジュラコン)素材の特徴

POM(ジュラコン)素材は、機械部品や工業製品に広く使用されるプラスチック素材です。その特徴は、耐摩耗性や耐摩損性、耐熱性、耐薬品性などが挙げられます。旋盤加工において、POMの内径加工は重要な工程です。内径加工では、旋盤を使用して外径を加工する方法が一般的です。この加工技術は、精密な装置や経験豊富な技術者によって行われることが多いです。

例えば、軸受やギアなどの部品製造においてPOMの内径加工は欠かせません。内径加工においては、寸法の精度や表面の仕上げが重要であり、熟練した技術と適切な工具選びが求められます。これらの要素が組み合わさることで、POM素材を効果的に加工することが可能となります。内径加工においては、正確かつ効率的な加工が製品の品質向上につながります。

内径加工の基本概念

POM内径加工は、工具選びから加工技術までを完全にカバーする重要なプロセスです。内径加工の基本概念を理解することは、効率的かつ正確な加工を行う上で不可欠です。旋盤を使用して内径加工を行う際、適切な切削加工条件を設定することが重要です。適切な切削速度や切削量を選択することで、POM素材を効果的に加工することができます。

例えば、POMの硬さや耐熱性を考慮して、適切な工具を選択することがポイントです。適切な工具を使用することで、加工時の摩耗を最小限に抑えることができます。さらに、内径加工においては、適切な冷却液の使用も重要です。適切な冷却液を使用することで、加工時の熱を逃がし、加工精度を高めることができます。

内径加工には様々な技術がありますが、基本概念を押さえて適切な加工方法を選択することが、高品質な加工を実現する秘訣です。

POM内径加工における注意点

POM内径加工における注意点

POMの内径加工は、精密な技術と的確な工具選びが必要です。材料や加工方法によって異なるため、適切な工具を選ぶことが重要です。

例えば、旋盤を使用する際には、切削工具の種類や回転速度などが内径加工の品質に影響を与えます。適切な加工条件を設定し、正確な加工を行うことが肝要です。

また、内径加工においては、材料の特性によって作業が異なることも考慮しなければなりません。POMは耐摩耗性が高いため、適切な切削速度や刃先形状を選択することが重要です。

以上のポイントに留意することで、POM内径加工を効果的に行うことができます。適切な工具選びと加工技術を組み合わせて、高品質な加工を実現しましょう。

ジュラコンの穴あけ加工方法

穴あけ加工のプロセス

工具選びから加工技術までを完全ガイド!POM内径加工の要点をお伝えします。POMは潤滑性に優れた素材で、旋盤を使用して内径加工を行います。この加工は精密さが求められ、適切な工具選びが重要です。例えば、硬質合金製のボーリングバーを使用することで、高い精度で内径を仕上げることが可能です。このような工具の使い方や選び方をマスターすることが、加工技術の向上につながります。さらに、切削速度や切りくず排出の改善など効果的な技術を取り入れることで、作業効率も向上します。POM内径加工において、適切な工具選びと正確な技術応用が重要であり、このガイドを参考にすることで、より効果的な加工が可能となります。

旋盤を使用した穴あけ加工

POM内径加工において、旋盤を使用した穴あけ加工は重要な工程です。POMは工業製品や自動車部品などに広く使用されるプラスチック素材であり、内径加工は精密さが求められます。旋盤を使用する理由は、正確な寸法を実現しやすいからです。

具体的な例を挙げると、旋盤を使用することで円形の内径を効率よく加工することが可能です。また、複雑な形状や微細な内径も高精度で加工できます。これにより、POM製品の品質を向上させることができます。

内径加工において旋盤を使用するメリットは、効率的で精密な加工が可能という点にあります。POM製品の製造において、旋盤を適切に活用することで高品質な製品を生み出すことができます。

穴あけ時の切削条件設定

POM(ポリオキシメチレン)内径加工において、穴あけ時の切削条件の設定は非常に重要です。適切な切削条件を設定することで、作業効率が向上し、加工精度が高まります。具体的には、旋盤作業時には適切な回転数や送り速度を設定することがポイントです。

例えば、内径加工時には適切な刃先の形状や刃先材質を選定することが大切です。硬い材料の加工では適した刃先を選ぶことで効率的に作業を進めることができます。加工条件が適切でないと、切削音や振動が発生しやすくなり、加工精度にも影響を及ぼす可能性があります。

したがって、POM内径加工においては、適切な切削条件を設定することで加工効率を向上させることが重要です。良好な切削状態を維持することで、高品質な製品を生産することが可能となります。

フライスの選び方と使用方法

フライス選択の基準

工具選びから加工技術まで!POM内径加工のための完全ガイド

POM内径加工において、適切な工具選びは極めて重要です。旋盤を使用する際には、工具の選択が加工の精度や効率に直結します。例えば、POMの内径加工に適した切削工具は、耐磨耗性や安定性が高いものが求められます。

このような工具選びの基準には、材料特性や加工条件、加工精度の要求などが含まれます。具体的な例を挙げると、POMは比較的硬質であり、熱による影響を受けやすいため、適切な刃先形状や冷却方法が必要です。

したがって、POM内径加工においては、適切な工具選びを行うことが欠かせません。工具の特性を理解し、加工条件に合わせた適切な工具を選択することで、効率的で精密な加工が可能となります。

フライスの種類と特徴

POM内径加工には、適切な工具選びや加工技術が重要です。POM(ポリアセタール)は機械部品や歯車などに広く使用される素材であり、内径加工はその中でも特に重要な工程です。旋盤を使用する際、適切な工具を選ぶことが鍵となります。

例えば、適切な切削速度と切りくず排出を考慮した工具を選ぶことで、内径加工の精度や効率を向上させることができます。また、刃先の形状や材質も選択肢の一つです。

さらに、加工前に材料の特性や設計図を詳しく確認することも重要です。このような工程を丁寧に行うことで、POM内径加工の品質を向上させることができます。工具選びから加工技術まで、過程全体をしっかりと把握することが、良い成果を生むポイントとなります。

POM加工に適したフライスの選定

POM加工においてフライスの選定は重要です。フライスは工具の一種で、材料を切削する際に使用されます。適切なフライスを選ぶことで、POM内径加工をスムーズに行うことができます。例えば、POMは硬く滑らかな素材なので、スピンドル速度や刃先の形状などに特に注意が必要です。また、フライスの刃先が十分に鋭利であり、適切な切り込み量を設定することも重要です。これらの要素を考慮して、POM加工に適したフライスを選定することで、高品質な加工が可能となります。加工技術の向上につながり、生産性向上や品質向上にもつながります。是非、POM内径加工のための適切なフライスの選定を行い、効率的な加工を実現してください。

機械加工の基礎知識

切削とは

POMとは「ポリオキシメチレン」の略称であり、工業製品に使用される高性能プラスチック材料です。旋盤とは、回転させながら切削する機械のことを指します。内径加工は、物の内側にある穴や中心部を加工する技術です。POM内径加工において重要なのは、適切な工具の選択です。例えば、硬度や刃先の形状などが加工結果に影響します。

POMは潤滑性に優れ、耐熱性や耐摩耗性にも優れています。これらの特性を活かすためには、適切な旋盤や工具を選ぶことが重要です。実際にPOM内径加工を行う際は、切削速度や加工温度なども考慮しながら、高精度かつ安定した加工を目指すことが肝要です。最適な加工技術を取り入れることで、POM内径加工の品質向上と効率化が可能となります。

機械加工の種類

POM内径加工において、適切な工具選びや加工技術の重要性は言うまでもありません。POM(ポリアセタール)は優れた機械的特性を持ち、内径加工においてもその特性を活かすためには注意が必要です。

まず、旋盤加工においてPOMの内径加工は、適切な切削速度や切削量を設定することがポイントです。適切な刃物や工具を選び、適正な加工条件を確保することで、精度の高い加工が可能となります。例えば、POMは熱に弱い素材であるため、過度の摩擦熱を発生させないように工具選びを慎重に行うことが重要です。

内径加工にあたり、切削時の適切な冷却や潤滑も欠かせません。冷却剤や潤滑油を適切に使用することで、加工時の摩擦熱や切削抵抗を軽減し、加工面の仕上がりにも影響します。

これらの工具選びや加工技術を適切に理解し、実践することで、POM内径加工において高品質かつ効率的な加工が実現できるでしょう。

加工精度を左右する要素

POM内径加工において、加工精度を左右する要素はいくつかあります。まず、工具選びが重要です。適切な切削工具を選ぶことで、加工時間を短縮し、加工精度を向上させることができます。例えば、旋盤を使用する際には、硬度や切削速度などを考慮して適切な工具を選択する必要があります。

さらに、加工技術も重要です。内径加工に際しては、適切な切削方法や加工手順を正しく実施することが必要です。例えば、適切な冷却液の使用や適切な切削速度、刃先の角度などが加工精度に影響を与えます。

以上の要素を適切に考慮することで、POM内径加工における加工精度を向上させることができます。工具選びから加工技術まで、丁寧に対応することが重要です。

NC旋盤によるPOMの加工ポイント

NC旋盤の基本操作

POM内径加工のための完全ガイド

POM内径加工は、製品の製造や加工技術において重要な工程です。内径加工は、部品の精度や性能に直結するため、適切な工具選びや技術が求められます。

旋盤を使用する際、NC旋盤の基本操作を理解することが重要です。NC旋盤はコンピュータ制御により自動的に加工を行うため、正確な加工が可能です。例えば、POM材料の内径加工では、切削速度や刃先形状などのパラメータを適切に設定することが必要です。

内径加工の具体的な例として、POM製の軸受部品やギアなどが挙げられます。これらの部品は精密な内径加工が求められるため、適切な工具や技術を駆使して加工することが重要です。

まとめると、POM内径加工においてはNC旋盤の基本操作や適切な工具選びが重要です。正しい加工技術を用いることで、高品質な部品の製造が可能となります。

プラスチック加工のためのプログラミング

POM内径加工において重要なのは、適切な工具選びと正確な加工技術です。POMは機械加工に適したプラスチックであり、旋盤を使用して内径加工を行う際には、適切な工具を選ぶことが肝要です。

まず、適切な切削工具を選ぶことで、POMを効率的に加工することが可能となります。例えば、硬度が高く熱に強い切り刃の工具を使用することで、きれいな仕上がりを実現できます。

加工技術も重要であり、適切な切削速度や切削量を設定することが必要です。正確な加工技術を実践することで、POMの内径加工において高い精度を実現できます。

工具選びと加工技術の両方を適切に取り入れることで、POM内径加工における品質向上と効率化が実現されます。

加工精度を高めるためのコツ

ポリアセタール(POM)の内径加工において、加工精度を高めるコツについてご紹介します。まず、正確な工具選びが重要です。耐摩耗性や硬度などの特性を考慮し、適切な旋盤工具を選ぶことがポイントです。さらに、加工技術も影響を与えます。適切な回転数や切削速度を選定し、過剰な加工負荷を避けることが必要です。

具体例として、POMの内径加工においてチッピング(欠け)を防ぐため、適切な切れ刃の形状や切削方向を工夫することが挙げられます。さらに、クーラントの使用や加工中の振動対策も重要です。これらの工夫により、内径加工における精度向上が期待できます。

工具選びから加工技術まで、POM内径加工のためのコツを押さえることで、より優れた加工品質を実現できることでしょう。

旋削工具の選び方

旋削工具の基本

工具選びから加工技術まで!POM内径加工のための完全ガイド

POM(ポリアセタール)の内径加工には、正しい旋削工具の選択が重要です。旋盤作業において、適切な工具を使用することで作業効率が向上し、高品質な加工が可能となります。

まず、内径加工で使用する旋削工具は硬さと耐摩耗性が求められます。POMは熱に弱い特性があり、適切な冷却を行いながら高速回転させる必要があります。このため、高速鋼や硬質合金の旋削工具が適しています。

具体的な例として、内径の精密加工にはカーバイドチップが使われます。これは、硬度が高く長時間の作業にも耐えられるため、POM内径加工に最適です。

さらに、旋削速度や切削深さ、刃先形状などの加工条件も重要です。正確なパラメータ設定と適切な工具選択によって、POM内径加工における効率的かつ品質の高い作業が可能となります。

POM内径加工専用工具の選定

POM内径加工は、正確な加工技術と適切な工具選定が重要です。POMは高い剛性と耐熱性を持つ素材であり、内径加工には専用の工具が必要です。旋盤を使用する際、切削加工の精度が求められます。例えば、組み立てに適した寸法での内径加工が不可欠です。POMは高い機械強度を持つため、適切な工具を選定することで寸法精度を高めることができます。

適切な工具を選ぶ際には、POMの性質や加工条件を考慮することが重要です。硬度や切削特性を把握し、それに合った工具を選定することが内径加工の成功につながります。POM内径加工を行う際には、適切な工具選定と加工技術の習得が肝要です。

工具のメンテナンスと管理

POM(ポリオキシメチレン)の内径加工に必要な工具選びから加工技術まで、正しい手順を知ることは重要です。まず、適切な旋盤と切削工具を選ぶことがポイントです。POMは硬く、摩擦を抑えるためには適切な切削条件を設定する必要があります。

内径加工の際には、工具のメンテナンスと管理も欠かせません。工具の切れ味や状態を定期的に確認し、必要に応じて研磨や交換を行いましょう。これにより、加工精度を保ち、不具合を未然に防ぐことができます。

例えば、POM製品にスムーズな内径を加工する際に、適切な刃先形状や切れ刃の角度を選ぶことが重要です。これにより、加工品質が向上し、生産効率も向上します。工具の選定とメンテナンスをしっかり行い、効果的な加工を実現しましょう。

実践!POM内径加工のステップバイステップ

加工前の準備

POM内径加工の際、効果的な工具選びから加工技術まで、重要なポイントを紹介します。まずは加工前の準備が肝心です。内径加工のためには、適切な旋盤と工具を選ぶことが不可欠です。POM素材は熱に敏感なため、正確な温度管理が必要です。具体例として、適切な刃物の選択や適切な速度での回転作業などが挙げられます。これらの工程を丁寧に行うことで、綺麗な内径加工が可能となります。最終的に、しっかりとした準備と技術を持って取り組めば、POM素材の内径加工において高い品質を実現できるでしょう。

加工プロセスの実行

POM内径加工において、最適な工具を選ぶことが成功の鍵となります。旋盤の内径加工では、正確な加工技術が重要です。例えば、プラスチック素材であるPOMは、高温での耐熱性や潤滑性に優れています。そのため、適切な切削油を使用することで、内径加工時の摩擦を軽減し、加工精度を向上させることができます。さらに、切削速度や刃先の設計も加工品質に影響を与えます。

内径加工において、工具の適切な選択と加工条件の調整が求められます。工具の種類や切削条件を適切に設定することで、POMの内径加工における問題を解決することができます。これらの工具選びや加工技術のポイントを押さえることで、POM内径加工をより効果的に実行することができます。

加工後の仕上げと検査

POM内径加工は、精密に加工された部品を作る上で重要な工程です。加工後の仕上げと検査は、品質を確保するために欠かせません。仕上げ作業では、表面の平滑化や微細なバリの除去が行われます。さらに、寸法や形状の精度を確認するための検査が行われます。

POM材料は、その特性から加工時に削りカスが発生しやすいため、内径加工後は丁寧な仕上げが必要です。仕上げ作業には、研磨や洗浄などの工程が含まれます。また、部品の使用用途や要件に応じて、様々な検査が行われます。

内径加工において、正確な仕上げと検査を行うことで、部品の品質と精度が確保されます。これにより、製品の信頼性や性能向上につながります。加工技術の向上と品質管理の徹底は、製品の競争力向上にも繋がる重要な要素と言えるでしょう。

よくあるトラブルと対処法

加工中のトラブル例

工具選びから加工技術まで!POM内径加工のための完全ガイド

POM内径加工は、緻密な工程と正確な手法が必要です。POMは高品質なポリマーであり、内径加工においては特に注意が必要です。適切な工具選びが成功の鍵となります。例えば、旋盤を使用する際には適切な切削工具を使用し、適切なスピードと切削量を設定する必要があります。

加工中のトラブル例としては、適切な工具が選ばれていないために表面の仕上がりが悪くなる、加工速度が速すぎてPOMが溶けるなどが挙げられます。これらのトラブルを避けるためには、事前に材料や工具の特性を理解し、適切な加工条件を設定することが重要です。

POM内径加工を行う際には、慎重さと正確さが求められます。適切な準備と注意を払うことで、高品質な加工が可能となります。

トラブル発生時の対処法

POM内径加工は、製品製造において重要な工程の一つです。旋盤を使用して、POM材料の内径を正確に加工することが求められます。内径加工を成功させるためには、適切な工具の選定が欠かせません。適切なカッターや工具を選ぶことで、作業効率が向上し、高品質な加工が可能となります。

POM材料の内径加工には、旋削加工やボーリング加工などの方法があります。旋削加工では、回転する切削刃を使って材料を削り取る方法です。一方、ボーリング加工では、回転する切削工具を用いて内径を加工します。適切な加工方法を選択し、正確な寸法を実現することが大切です。

内径加工は製品の精度や品質に直結するため、慎重な作業が求められます。適切な工具選びと加工技術の習得により、POM内径加工を効率的かつ正確に行うことができます。

トラブルを避けるための予防策

工具選びから加工技術まで!POM内径加工のための完全ガイド

POM内径加工とは、POM材料を旋盤を使用して内径を加工する技術のことです。この技術において重要なのが適切な工具選びです。適切な工具を選ぶことで作業効率を向上させることができます。また、材料特性を考慮して適切な切削条件を設定することも重要です。

例えば、POMは熱に敏感な素材であり、適切な冷却方法を選択することが必要です。さらに、内径加工においては切りくず排出の工夫も重要です。

このように、POM内径加工においては工具選びや切削条件設定、切りくず排出など様々な要素が重要となります。適切な準備を行うことで、効果的な加工を行うことができます。

POM内径加工のための総合ガイド

加工技術の向上へのアプローチ

ポリアセタール(POM)を使った内径加工は、高度な技術と正確なツール選定が必要です。内径加工の向上には、旋盤を使用することが一般的です。POMの内径加工においては、適切なツール選択が必須です。例えば、POMは熱に弱いため、適切な冷却システムを使用して過熱を防ぎます。また、加工中の切屑管理も重要です。適切な切りくず処理を行うことで、作業効率が向上し、品質の向上につながります。

内径加工の技術向上には、正確な工具選びと適切な加工条件が欠かせません。このような注意点を守りながら、POM内径加工に取り組むことで、高品質な成果物を得ることが可能です。工具選びから実際の加工技術まで、細部に至るまで注意を払うことが重要です。

効率的な生産体制の構築

POM内径加工における工具選びから加工技術まで、効率的な生産体制の構築について完全ガイドします。POM(ポリオキシメチレン)は、耐摩耗性や潤滑性に優れた特性を持ち、機械部品や工業製品に幅広く使用されています。内径加工は、POM素材を円筒形状に加工する重要な工程です。

内径加工において、適切な工具を選ぶことがポイントです。旋盤を使用する際には、適切な切削速度や切削量を設定し、適切な切削液を使用することが重要です。また、工具の耐久性や加工精度にも注意を払う必要があります。

例えば、POMの内径加工には、硬度や刃先の形状が適切な工具が必要です。これらのポイントに注意しながら、適切な工具選びと加工技術を身につけることで、効率的なPOM内径加工が可能となります。

継続的なスキルアップと知識の更新

【POM内径加工のための完全ガイド】

POM内径加工は、精密加工技術が必要な重要な工程です。旋盤を使用して内径を加工する際、正確な工具選びが成功の鍵となります。適切な切削工具やクーラントの使用は、作業効率と加工精度に直結します。たとえば、硬いPOM材料を加工する場合は、適切な切削速度や刃先形状を選択することが重要です。さらに、適切なクーラントの使用は、加工時の熱を逃がし、切屑を適切に除去するのに役立ちます。

加工技術に慣れるためには継続的なスキルアップと知識の更新が欠かせません。実際の加工作業やトラブルシューティングを通じて経験を積み、専門知識を深めることが重要です。このように、正確な工具選びから適切な加工技術までを習得することで、POM内径加工において高い品質と効率を実現できます。

まとめ

内径加工の技術において、POM素材は特に重要な役割を果たします。適切な工具選びと加工技術の習得が成功の鍵となります。内径加工においては正確な寸法と表面仕上げが求められるため、適切な工具を選ぶことが肝要です。また、適切なスピードや切削条件の設定も重要です。内径加工の専門知識を身につけることで、高度なPOM加工が可能となります。

フッ素樹脂とは何か?その優れた特性と産業での活用

フッ素樹脂とは、あなたが日常的に使っている製品において、驚異的な性能を発揮している素材なのです。その優れた特性により、様々な産業で広く活用されています。この記事では、フッ素樹脂の特長や産業への貢献について詳しくご紹介します。フッ素樹脂の持つ驚くべき特性に興味をお持ちの方や、その産業への影響について知りたい方にとって、貴重な情報が満載です。果たして、フッ素樹脂がどのように私たちの暮らしや産業の発展に貢献しているのでしょうか。それを知ることで、普段目にする製品の素材に対する新たな視点が得られるかもしれません。

フッ素樹脂とは

フッ素樹脂の定義と基本情報

フッ素樹脂は、特殊な素材であり、その最も顕著な特性は、優れた耐熱性と耐薬品性です。このため、フッ素樹脂はさまざまな産業で広く活用されています。例えば、調理器具や建材、医療機器などの製品に使用されています。フッ素樹脂は非常に滑りがよく、非粘着性を持つため、調理器具などでの使用が一般的です。また、耐食性や耐候性にも優れており、屋外や化学工業などの分野でも重宝されています。このように、フッ素樹脂はその特性からさまざまな産業で重要な役割を果たしており、今後もさらなる進化が期待されています。

フッ素樹脂の歴史的背景

フッ素樹脂は、非常に優れた特性を持つ材料です。その歴史的背景を振り返ると、フッ素樹脂は1930年代に偶発的に発見されました。この素材は、耐熱性、耐薬品性、非粘着性などの特性を持ち、さまざまな産業で幅広く活用されています。

例えば、フッ素樹脂は調理器具や建材、自動車部品などの製造に利用されています。その非粘着性と耐熱性から、調理用具として人気があり、建材としても耐候性に優れているため長持ちします。

産業用途では、化学業界や航空宇宙産業でも重要な役割を果たしています。フッ素樹脂の優れた特性は、さまざまな分野で革新的な製品の開発に貢献しています。これからも、フッ素樹脂の可能性はさらに広がることが期待されています。

フッ素樹脂の主要な種類

フッ素樹脂には、ポリテトラフルオロエチレン(PTFE)、フッ素樹脂コーティング、フッ素樹脂フィルムなどの主要な種類があります。これらのフッ素樹脂は、熱や化学物質に強い特性を持ち、非粘着性が高いのが特徴です。例えば、調理器具や工業製品、医療機器など幅広い分野で活用されています。PTFEは、耐熱性や耐薬品性に優れており、フッ素樹脂コーティングは表面を保護し、摩擦を軽減します。また、フッ素樹脂フィルムは包装資材として使用され、食品の保鮮や医療機器の被覆に役立っています。フッ素樹脂はその特性からさまざまな産業で重要な役割を果たしており、今後もその活用が拡大することが期待されています。

フッ素樹脂の特徴

化学的耐性

フッ素樹脂は、化学的な耐性に優れた素材です。例えば、フッ素樹脂は酸やアルカリ、さらには熱にも強い特性を持っています。産業では、この特性を活かしてさまざまな分野で利用されています。例えば、フッ素樹脂を使ったコーティングは調理器具や建材、医療機器など幅広い製品に利用されています。これにより、耐久性や衛生面で優れた製品が製造されています。フッ素樹脂は非常に優れた特性を持つため、その活用範囲はますます広がっています。化学的な耐性に優れるフッ素樹脂は、さまざまな産業で重要な役割を果たしています。

熱的特性

フッ素樹脂とは、非常に優れた熱的特性を持つ素材です。この素材は高温に耐えることができ、化学物質にも強いため、さまざまな産業で活用されています。例えば、フッ素樹脂は調理器具や自動車部品などの製造に広く使用されています。高温にさらされる調理器具での利用では、フッ素樹脂の特性が活かされ、食材がこびり付きにくくなります。自動車部品では、エンジンルーム内など高温領域での使用が可能であり、耐久性に優れています。このように、フッ素樹脂はその熱的特性から幅広い分野で重要な役割を果たしています。

電気的特性

フッ素樹脂は、独特の電気的特性を持つ素材です。その最も優れた特性の一つは高い絶縁性能です。高い絶縁性により、電子機器や電気配線での利用が広がっています。さらに、フッ素樹脂は耐熱性にも優れており、高温環境下でも安定した性能を発揮します。

例えば、航空宇宙産業では、高温に耐えられるフッ素樹脂を使用して航空機の配線や部品に採用しています。これにより、安全性や信頼性の向上が図られています。また、医療機器の電気配線にも利用されており、信頼性の高さが求められる分野で重要な役割を果たしています。

フッ素樹脂の電気的特性は、様々な産業で重要な役割を果たし、その優れた特性により幅広い用途で活用されています。

機械的特性

フッ素樹脂は、化学物質のフッ素を主成分とする樹脂である。その優れた特性には、高い耐熱性、耐薬品性、低摩擦性が挙げられる。これらの特性を活かし、フッ素樹脂はさまざまな産業で活用されている。たとえば、調理器具や医療機器、自動車部品など幅広い用途に使われている。

さらに、フッ素樹脂は電気絶縁性にも優れており、電子部品や配線などの分野でも重要な役割を果たしている。その耐候性や耐候特性も高く、屋外での使用にも適している。このように、フッ素樹脂はその特性からさまざまな産業で重宝されている。

フッ素樹脂の安全性と環境への影響

フッ素樹脂は、日本の産業界で広く活用されている素材です。その特徴の1つは、耐薬品性や耐熱性に優れていることです。この特性から、フッ素樹脂は調理器具や自動車部品など多岐にわたる製品に使用されています。さらに、フッ素樹脂は非粘着性があるため、調理器具の表面などに塗布されることで食材のくっつきにくさを実現しています。

しかし、フッ素樹脂の使用には注意が必要です。加工段階での作業員の健康被害や廃棄物処理時の環境への影響が懸念されています。そのため、適切な取り扱いやリサイクル方法の確立が重要です。

フッ素樹脂の優れた特性を生かしつつ、安全性と環境への配慮を忘れずに活用することが重要です。

フッ素樹脂の産業での活用

航空宇宙産業

フッ素樹脂とは、非常に優れた特性を持つ合成樹脂の一種です。例えば、耐熱性や耐薬品性に優れており、さまざまな産業で幅広く活用されています。航空宇宙産業においても、フッ素樹脂は重要な役割を果たしています。例えば、航空機の部品製造や軽量化、燃料効率の向上などに活用されています。

この特性により、航空機の安全性や効率性を高めることができるほか、耐久性にも優れています。さらに、軽量かつ耐熱性があるため、高温の状況でも性能を維持することができます。航空宇宙産業においては、これらの特性が重要視され、フッ素樹脂の需要がますます高まっています。こうした特性を活かし、さまざまな製品や部品に応用されることで、航空宇宙産業の発展に貢献しています。

医療産業

フッ素樹脂とは、熱や化学薬品に強く、耐候性に優れた素材です。これらの特性により、フッ素樹脂は医療産業で幅広く活用されています。例えば、手術器具や医療機器の表面コーティングに使用され、滅菌や清潔性の維持に貢献しています。また、人工心臓や人工血管などの医療デバイスにもフッ素樹脂が利用され、安全性と耐久性を向上させています。さらに、医療用具の透明な部品や管などにも利用され、高い機能性を実現しています。このように、フッ素樹脂は医療現場において欠かせない素材となっており、その優れた特性が医療技術の進歩に貢献しています。

自動車産業

フッ素樹脂とは、優れた特性を持つ合成樹脂の一種です。その耐熱性や耐薬品性、低摩擦性などの特長から、様々な産業で幅広く活用されています。自動車産業では、エンジン部品や樹脂製品にフッ素樹脂が使用され、その耐久性や軽量化に貢献しています。例えば、燃料ホースやシール部品など、厳しい環境下でも安定した性能を発揮することができます。さらに、医療分野では人体に安全な素材としても利用され、人工関節や歯科材料などにも応用されています。フッ素樹脂の特性を生かして、様々な分野で革新的な製品や技術の開発が進められています。

電気・電子産業

フッ素樹脂とは、化学的に安定で耐熱性、耐薬品性に優れた特性を持つ樹脂の一種です。産業では、フッ素樹脂は非粘着性や絶縁性のため、調理器具のコーティングや電線の被覆などに広く活用されています。また、医療機器や自動車部品などの分野でも重要な役割を果たしています。

特に、フッ素樹脂は高い耐候性を持ち、さまざまな環境下で安定した性能を発揮します。例えば、屋外の建築材料や航空機部品など、厳しい条件下で使用される製品に利用されています。

これらの特性から、フッ素樹脂は幅広い産業分野で重要な材料として活躍しており、今後もさらなる技術革新や応用範囲の拡大が期待されています。

化学・製薬産業

フッ素樹脂とは、特殊な樹脂の一種で、その特徴は耐熱性や耐薬品性に優れています。産業では、電子部品や自動車部品、医療機器など幅広い分野で活用されています。例えば、携帯電話やスマートフォンの基板に使用されることで、高い信頼性を提供しています。また、自動車の燃料ホースやシール部品にも採用され、耐久性や耐薬品性が求められる環境で重要な役割を果たしています。さらに、医療機器においても体内への安全性や耐薬品性が求められるため、フッ素樹脂は医療分野でも広く利用されています。このように、フッ素樹脂はその優れた特性からさまざまな産業で重要な役割を果たしています。

その他の産業での用途

[フッ素樹脂とは何か?その優れた特性と産業での活用]

フッ素樹脂は、化学的に安定しており、耐熱性や耐候性に優れています。これらの特性から、さまざまな産業で幅広く活用されています。例えば、調理器具や建材、医療機器などに使用されています。

フッ素樹脂は非粘着性が高く、食品の加工や調理において優れた性能を発揮します。また、化学薬品にも強く、耐薬品性に優れています。これらの特性から、調理用具や包装材料、各種コーティング材として広く利用されています。

さらに、電子部品や自動車部品の製造においても、フッ素樹脂は絶縁性や耐久性が求められる場面で活躍しています。その優れた特性から、様々な産業で不可欠な素材として重要な役割を果たしています。

フッ素樹脂の成形方法と製品例

押出成形

フッ素樹脂とは、化学的に特殊な素材であり、耐熱性、耐薬品性、滑り性などの優れた特性を持っています。この特性から、フッ素樹脂はさまざまな産業で活用されています。例えば、調理器具の表面加工や自動車部品のコーティング、医療機器の製造などに広く使用されています。これは、フッ素樹脂が高温や化学物質に耐えることができるため、安全性や耐久性が求められる製品に適しているからです。産業界ではフッ素樹脂の需要が増加しており、その利便性や効果からさまざまな分野で重要な役割を果たしています。フッ素樹脂は今後もさらなる発展が期待されている素材の一つです。

成形加工技術の種類

フッ素樹脂とは何か?その優れた特性と産業での活用

フッ素樹脂は、特殊な樹脂の一種で、非常に高い耐熱性や耐薬品性を持っています。例えば、フッ素加工された調理器具は、食材がくっつきにくく、お手入れも簡単です。また、フッ素樹脂は医療機器や自動車部品、建築材料など、さまざまな産業で広く活用されています。

このような特性から、フッ素樹脂は高度な技術が必要な加工技術とも密接に関係しています。例えば、エンジニアリングプラスチックの成形加工技術や表面処理技術などが重要です。フッ素樹脂はその特性を活かすために、熟練した技術者による加工が求められています。

産業界では、フッ素樹脂の優れた特性とその多様な活用方法を今後も探究し、さらなる革新を目指していくことが期待されています。

フッ素樹脂製品の例

フッ素樹脂とは何か?その優れた特性と産業での活用

フッ素樹脂は、化学的に安定し、耐熱性、耐薬品性、非粘着性などの優れた特性を持つ合成樹脂です。この特性から、さまざまな産業で広く活用されています。

例えば、フッ素樹脂は調理器具の表面加工に使われ、食材がくっつきにくく、お手入れも簡単です。また、電子部品や自動車部品などの製造においても、耐熱性や耐薬品性が求められる環境で重宝されています。

さらに、医療機器や建築材料、衣料品など幅広い分野で利用されるフッ素樹脂は、その優れた特性から、産業界において欠かせない存在となっています。そのため、今後もフッ素樹脂製品の需要は高まることが期待されます。

フッ素樹脂PFAとPTFEの比較

PFAの特性と用途

フッ素樹脂は、耐熱性や耐薬品性に優れた特性を持つ樹脂の一種です。この特性から、フッ素樹脂はさまざまな産業で幅広く活用されています。例えば、キッチン用品や衣料品、自動車部品などの製造に使用されています。さらに、医療機器や建築材料にも利用されています。

フッ素樹脂の特長は、その耐久性と低摩擦性にあります。これにより、製品の寿命を延ばし、摩擦を軽減することが可能となります。また、耐薬品性が高いため、化学薬品などの影響を受けにくく、安定した性能を維持できます。

このように、フッ素樹脂はその優れた特性からさまざまな産業で重要な役割を果たしており、今後もその需要はさらに拡大していくことが期待されています。

PTFEの特性と用途

PTFE(ポリテトラフルオロエチレン)は、高い耐熱性や非粘着性を持つ樹脂の一種です。この特性から、調理器具や医療機器などさまざまな産業で幅広く活用されています。例えば、調理器具ではフライパンの表面にコーティングされることで食材がくっつきにくくなり、使用後のお手入れも簡単です。また、医療機器では生体親和性が高く、摩擦が少ないため手術時に滑りが良く、安全性が向上します。

さらに、PTFEは化学薬品にも耐性があり、高電気絶縁性があるため、配管やケーブルなどの産業部品にも広く使われています。その優れた特性から、幅広い分野で重要な役割を果たしており、産業界で欠かせない素材となっています。

両者の違いと選択基準

フッ素樹脂とは、高い耐熱性や耐薬品性を持つ合成樹脂の一種です。その特徴は、耐候性や電気絶縁性に優れ、さまざまな産業や製品で利用されています。例えば、調理器具や歯科材料、建築材料などの製造に広く用いられています。フッ素樹脂は非粘着性が高く、食品包装やコーティング材料としても重宝されています。産業用途では、自動車部品や電子機器部品などにも利用され、その堅牢さと信頼性が評価されています。これらの特性から、フッ素樹脂はさまざまな分野で重要な役割を果たしており、今後もその活用はさらに拡大が期待されています。

フッ素樹脂の加工概要

フッ素樹脂の加工技術

フッ素樹脂は、化学的に安定していて耐熱性や耐薬品性に優れた特性を持つ材料です。産業界ではさまざまな用途で活用されています。例えば、フッ素樹脂は調理器具の非粘着コーティングや電線の被覆材などに広く使用されています。このような用途では、フッ素樹脂の優れた特性が活かされています。

加工技術においても、フッ素樹脂は特殊な性質を持っています。高温に耐えられるため、高温での成形や溶接などが可能です。また、表面処理や接着技術なども独自の工夫が必要ですが、その特性を活かしてさまざまな製品を生産することができます。

フッ素樹脂は産業分野で重要な素材として注目されており、その特性を活かしたさまざまな製品が開発されています。

加工時の注意点

フッ素樹脂は、化学物質の一種であり、その特長は耐熱性や耐薬品性にあります。産業分野では、非粘着性や絶縁性などの優れた性質から、調理器具や衣類、建材、医療機器など幅広い製品に利用されています。例えば、フッ素樹脂コーティングされた調理器具は食材がこびりつきにくく、お手入れがしやすいため人気があります。また、医療機器にも使用されることで安全性が向上し、患者さんへの利便性が高まっています。フッ素樹脂はさまざまな産業分野で重要な役割を果たしており、その特性を生かした製品が日常生活に広く浸透しています。

加工技術の最新動向

[フッ素樹脂とは何か?その優れた特性と産業での活用]

フッ素樹脂は、非常に優れた特性を持つ合成樹脂の一種です。その最大の特徴は、耐熱性や耐薬品性が非常に優れていることです。これにより、高温や薬品にさらされる環境で優れた性能を発揮します。

産業分野では、フッ素樹脂はさまざまな用途で活用されています。例えば、調理器具の非粘着コーティングや建築材料の耐候性コーティングなどに広く使用されています。さらに、医療機器や自動車部品などの分野でも重要な役割を果たしています。

フッ素樹脂のこれらの特性と活用分野を通じて、その重要性が高まっています。今後もさらなる技術革新により、さまざまな産業での活用が期待されています。

フッ素樹脂の未来と展望

フッ素樹脂の新たな応用分野

フッ素樹脂は、優れた特性を持ち、様々な産業で活躍しています。この特殊な樹脂は耐熱性、耐薬品性、耐候性に優れており、化学工業や電機産業、医療機器など幅広い分野で使用されています。例えば、非粘着性があるため調理器具や医療機器の表面加工に利用されています。さらに、高い絶縁性や耐摩耗性から、電子部品や車両部品にも採用されています。

また、フッ素樹脂は食品包装や建材、衣料品など日常生活でも身近に使われています。その耐久性や安全性から、環境に配慮した製品にも利用されており、持続可能な社会の実現に貢献しています。フッ素樹脂の応用分野はますます広がり、今後もさまざまな新たな活用方法が期待されています。

研究開発のトレンド

フッ素樹脂とは、化学的な特性を持つ合成樹脂の一種です。その優れた特性から、幅広い産業分野で活用されています。例えば、フッ素樹脂は非常に高い耐熱性や耐薬品性を持ち、食品包装や医療機器、建材などに広く使用されています。

特に、フッ素樹脂は非粘着性があり、調理器具や衣類の表面加工に使用されることが一般的です。その滑らかな特性から、調理時の食材のくっつきを防ぎ、衣類にはシワや汚れが付きにくくなります。

これらの特性から、フッ素樹脂は現代産業において欠かせない材料となっています。その優れた特性を生かし、さまざまな製品の性能向上や品質向上に貢献しています。

持続可能性とフッ素樹脂

フッ素樹脂は、様々な産業で幅広く活用されている素材です。その優れた特性には、耐熱性、耐薬品性、低摩擦性などがあります。例えば、フッ素樹脂は調理器具や自動車部品、建材などに使われ、その耐久性や耐候性が評価されています。また、医療機器や航空機部品などでも利用されており、高い信頼性が求められる分野で重要な役割を果たしています。これらの特性から、フッ素樹脂は持続可能性にも貢献しています。環境への影響を最小限に抑えながら、製品の性能を向上させることが可能となります。そのため、フッ素樹脂は今後もさまざまな産業で重要な素材として注目されるでしょう。

まとめ

フッ素樹脂は様々な産業で利用されており、その優れた特性から広く注目を集めています。その特性には高い耐熱性、耐薬品性、機械的強度、電気絶縁性があります。これらの特性により、フッ素樹脂は化学工業、電子機器製造、航空宇宙産業などで幅広く活用されています。その耐候性や耐摩耗性も優れており、長期間にわたって安定した性能を発揮します。

POM素材専用!旋盤内径加工で使うべきバイトの選び方

POM素材を扱う際に重要なのは、旋盤内径加工に使用するバイトの選び方です。正しいバイトを選ぶことは、作業効率や加工精度に直結します。しかし、適切なバイトを選ぶ方法についての情報は限られているかもしれません。この記事では、POM素材専用の旋盤内径加工において、どのようなバイトを選ぶべきかに焦点を当てています。作業効率を上げるためのヒントや注意すべきポイントを、詳細に解説していきます。旋盤内径加工に携わる方々にとって、役立つ情報が豊富に詰まった内容となっています。

POM素材とは

POM素材の基本的な特徴

POM素材は、耐摩耗性や剛性などの特性があり、工業製品や自動車部品など幅広い分野で利用されています。旋盤内径加工において適切なバイト選びは重要です。例えば、POM素材は切削時に発生する熱を逃がしにくい性質があります。そのため、バイトの冷却性能が向上したタイプを選ぶことがポイントです。さらに、POM素材は切削時に切りくずが付着しやすい特性があるため、バイトの切りくず排出性能も考慮する必要があります。適切なバイトを選ぶことで、加工精度や品質を向上させることができます。旋盤内径加工においては、POM素材の特性を理解し、適切なバイトを選ぶことが生産性向上につながります。

POM素材の種類とグレード

POM素材は、機械加工において重要な素材です。旋盤内径加工においてバイトの選び方は非常に重要です。バイトの選択には、POM素材の性質や旋盤加工の要件を考慮する必要があります。POMは潤滑性に優れ、摩擦が少ないため、適切なバイトを選ぶことで高品質な加工が可能です。

例えば、POM素材は熱や切削力に弱い性質があります。そのため、バイトの刃先の形状や材質を適切に選ぶことが重要です。また、適切な冷却液の使用や切りくずの適切な処理も加工品質に影響を与えます。

したがって、旋盤内径加工においては、POM素材の性質に合ったバイトを選ぶことが重要です。適切なバイトを選ぶことで、効率的な加工が可能となり、高品質な製品を生産することができます。

POM素材の用途と加工の適性

POM素材は様々な分野で活用されており、その加工には旋盤内径加工が必要です。バイトの選び方は重要で、素材特性と加工要件に合ったものを選ぶことが肝要です。POM素材は硬質で、摩擦に強い特性を持っています。そのため、適切な切りくず排出形状や切りくずの管理が必要です。例えば、内径加工には適したバイトの選択が重要であり、切削音やノイズを最小限に抑えることが求められます。適切なバイトを選ぶことで、加工効率が向上し、品質の安定性も確保できます。したがって、POM素材の旋盤内径加工においては、適切なバイトの選択が成功の鍵となります。

NC旋盤加工とプラスチックの関係

NC旋盤加工の概要

POM素材を使った旋盤内径加工において、適切なバイトの選び方は重要です。POM素材は耐摩耗性や耐薬品性に優れており、加工する際には適切な工具を選定する必要があります。バイトを選ぶ際には、素材特性を理解した上で適切な刃先形状やコーティングを持つものを選ぶことが重要です。

例えば、POM素材は熱による変形が少ないため、高速での加工が可能です。そのため、高速切削に対応したバイトを選ぶことが効果的です。また、POM素材は切削熱が溜まりやすい特性を持っているため、冷却機能の付いたバイトを選ぶことで効率的な加工が可能となります。

適切なバイトを選ぶことで、POM素材の旋盤内径加工を効果的に行うことができます。素材特性を理解し、適切な工具を選ぶことで、生産性向上や加工精度の向上につながるでしょう。

プラスチック加工におけるNC旋盤の利点

POM素材を扱う際に、旋盤内径加工において適切なバイトを選ぶことは重要です。POMは高い機械的特性を持つ素材であり、正確な加工が求められます。

まず、バイトを選ぶ際には耐摩耗性の高いコーティングが必要です。POM素材は硬質であり、通常のバイトでは耐えられない場合があります。次に、適切な刃先の形状を選ぶことも重要です。円形や角形の刃先がPOM素材に適しています。

具体例として、破片が発生しやすいPOM素材においては、適切な排屑効果を持つバイトを選ぶことが必要です。バイトの刃先設計が破片の排出をスムーズに行うことで、安定した加工が可能となります。

したがって、POM素材を使った旋盤内径加工においては、適切なバイトの選択が品質向上につながります。適切なバイトを選ぶことで、効率的かつ精密な加工が実現できる点に留意してください。

POM素材加工におけるNC旋盤の役割

POM素材を加工する際に内径を加工するためには、適切なバイトを選ぶことが重要です。NC旋盤はこの作業において重要な役割を果たします。POMは緻密な素材であり、加工時には適切なバイトを使用しないと加工精度が低下する可能性があります。

例えば、適切なバイトを選ぶことで加工精度が向上し、製品の品質が向上します。特に内径加工では、バイトの選択が重要であり、適切な刃先形状や材質を選ぶことで効率的な加工が可能となります。

したがって、POM素材を内径加工する際には、バイトの選択を慎重に行い、作業効率と加工精度を向上させることが重要です。適切なバイトを選ぶことで、加工作業がスムーズに進み、優れた製品を生産することができます。

旋盤バイトの基礎知識

旋盤バイトの役割と種類

POM素材を旋盤内径加工する際には、適切なバイトの選択が重要です。バイトの役割と種類を理解することで、作業効率や加工精度を向上させることができます。

まず、バイトの役割として、切削加工時に刃先を保持し、回転を安定させる役割があります。また、バイトの種類には、切削力を受ける面の形状や加工方法に合わせて選ぶ必要があります。

例えば、内径加工には内径用バイトが適しており、加工対象の形状やサイズによって適したバイトを選択します。POM素材は熱や摩擦に弱い性質があるため、適切なバイトを選ぶことで加工時の品質を向上させることができます。

したがって、旋盤内径加工においては、POM素材専用のバイトを選ぶことが重要であり、作業効率や加工品質を向上させるために適切な選択を行うことが必要です。

バイトの材質と特性

POM素材は旋盤内径加工でよく使用されます。バイトの選び方が重要です。バイトの材質と特性を考慮することで、効率的な加工が可能となります。POM素材の特性に合ったバイトを選ぶことがポイントです。例えば、POM素材は切削力が小さいため、適切な刃先形状や切れ刃の角度が必要です。加工中に熱が発生しやすい性質もありますので、冷却効果の高いバイトを選ぶと良いでしょう。さらに、バイトの振動を抑える設計がPOM素材に適しています。適切なバイトを選ぶことで加工品質の向上や加工効率の向上が期待できます。バイトの材質と特性を理解し、適切な選択をすることが重要です。

内径加工に適したバイトの形状

POM素材の旋盤内径加工において、適したバイトの形状を選ぶことは重要です。バイトの形状は加工精度や効率に直結します。例えば、内径加工に適したバイトは、特に細かい作業に向いています。これは、POM素材などの柔らかい素材を精密に加工する際に重要です。バイトの刃先形状や切削角度が内径加工に最適なものを選ぶことで、作業効率が向上し、品質の高い加工が可能となります。また、バイトの材質も重要であり、耐摩耗性や切れ味の良さが求められます。内径加工に適したバイトを選ぶことで、作業効率が向上し、加工精度が向上します。そのため、POM素材の旋盤内径加工には、適切なバイトを選ぶことがポイントです。

POM素材専用の旋盤内径加工バイトの選び方

加工対象となるPOM素材の特性

POM素材は、旋盦内径加工において重要な素材です。POMは耐摩耗性や耐油性に優れ、潤滑性も高いため、機械部品や精密部品に広く使用されています。旋盤内径加工においては、適切なバイトの選択が重要です。

まず、バイトの材質を選ぶ際には、POM素材専用の切削工具を選ぶことが重要です。POMは熱に敏感な素材なので、熱の影響を最小限に抑えるために適切な材質が必要です。

さらに、バイトの形状も重要です。内径加工に適したバイト形状を選ぶことで、作業効率が向上し、加工精度も確保できます。例えば、内径をきれいに加工するためには、適切な切削角度や刃先形状を持つバイトを選ぶことが重要です。

バイトの選択には慎重さが求められますが、適切なバイトを選ぶことでPOM素材の内径加工を効果的に行うことができます。

内径加工に最適なバイトの選定基準

POM素材を使用した旋盤内径加工において、適切なバイトを選ぶポイントについて考えてみましょう。最適なバイトを選ぶためには、まず材料特性や加工条件を考慮することが重要です。POM素材は耐摩耗性に優れ、切削性も良い特性を持っています。そのため、硬質なバイトや高速度切削に適したバイトを選ぶことが求められます。

さらに、内径加工に適したバイトは刃先形状や刃先角度が重要です。内径加工では、狭いスペースに作業を行うため、バイトの細かな形状が重要となります。例えば、多機能な内径用バイトや小径用バイトが適しています。

このように、POM素材を使用した旋盤内径加工では、材料特性や加工条件に合わせたバイト選びが重要となります。適切なバイトを選ぶことで、効率的かつ高精度な加工が可能となります。

バイトの切れ味と耐久性のバランス

POM素材の旋盤内径加工において、バイトの選び方は重要です。バイトを選ぶ際には、切れ味と耐久性のバランスを考慮する必要があります。切れ味が良いバイトは作業効率を高めますが、耐久性が低いと短期間で交換が必要になります。一方、耐久性が高いバイトは長期間使用できますが、切れ味が損なわれることがあります。

例えば、高品質な切れ味を持つバイトは、硬い材料や精密加工に適しています。一方、耐久性が重視される場合は、大量生産や長時間の連続作業に適したバイトが選ばれます。

したがって、作業の性質やニーズに合わせてバイトを選定することが重要です。バイトの切れ味と耐久性のバランスを考えながら、最適なものを選んで効果的な加工作業を行いましょう。

内径用旋削ホルダとチップの選定ポイント

内径用旋削ホルダの種類と特徴

POM素材を旋盤内径加工する際には、適切なバイトの選択が重要です。正しいバイトを選ぶことで作業効率が向上し、加工精度も確保できます。例えば、POMは柔らかめの素材なので、適切な切削角度や刃先形状を持つバイトを選ぶことがポイントです。内径用旋削ツールにはさまざまな種類があり、それぞれ特徴が異なります。カッティングエッジの形状や取り付け方法、耐摩耗性などが選択のポイントです。適切なバイトを選ぶことで、POM素材の内径加工においてスムーズに作業を進めることができます。素材特性や加工条件に合わせて最適なバイトを選んで、効率的な加工を目指しましょう。

チップの材質と形状の選択

POM素材専用!旋盤内径加工で使うべきバイトの選び方

POM素材を旋盤で内径加工する際には、適切なバイトを選ぶことが重要です。なぜなら、バイトの材質や形状が加工品質や効率に影響を与えるからです。

まず、POM素材は硬質で滑りやすい特性を持っています。そのため、バイトの材質は摩耗しにくいものを選ぶことがポイントです。例えば、硬質合金やセラミックスなどが適しています。

さらに、POM素材の内径加工では、バイトの形状も重要です。内径加工に適したバイトは、切削抵抗が小さく、精度の高い加工が可能なものです。カッティングエッジの形状や鋭利さも考慮しましょう。

以上のポイントを踏まえて、POM素材専用の旋盤内径加工に最適なバイトを選ぶことで、効率的で品質の高い加工が実現できます。

POM専用チップのメリットと注意点

POM素材専用!旋盤内径加工で使うべきバイトの選び方