コラム column

塗料から加工品まで!フッ素樹脂記号一覧と用途解説

最近、塗料や加工品を扱う際に、「フッ素樹脂」という言葉をよく耳にすることがあるかもしれません。しかし、その正確な意味や用途について疑問を持っている方も多いのではないでしょうか。本記事では、フッ素樹脂に関する記号一覧とその用途について詳しく解説していきます。

フッ素樹脂は、その特殊な性質からさまざまな産業分野で利用されています。塗料から加工品まで幅広い製品に使われており、その記号にはそれぞれの特性や使い方が表されています。この記事では、フッ素樹脂の用途や特性を理解するための基本的な知識を紹介します。

もし、フッ素樹脂に興味を持ち、その効果的な活用方法について知りたいのであれば、ぜひこの記事を参考にしてください。フッ素樹脂の記号一覧や使用方法について、分かりやすく解説していきます。さあ、フッ素樹脂の世界へ一歩踏み出してみませんか?

フッ素樹脂とは

フッ素樹脂の基本的な特徴

フッ素樹脂は、非常に優れた特性を持つ素材です。耐熱性、耐薬品性、非粘着性などが挙げられます。この特性から、フッ素樹脂はさまざまな用途に活用されています。例えば、調理器具のコーティングや建材、塗料など幅広い分野で使用されています。

フッ素樹脂製品の中でも、PTFE(ポリテトラフルオロエチレン)やPFA(パーフルオロアルキル)などが一般的に使われています。これらのフッ素樹脂は、耐熱性や化学耐性に優れており、食品加工業界や化学業界で重要な役割を果たしています。

フッ素樹脂の記号は、製品の中に含まれる成分を示す重要な情報源です。正しい理解と活用によって、製品の性能や安全性を向上させることができます。そのため、フッ素樹脂の記号を理解し、適切に使いこなすことが重要です。

フッ素樹脂の種類と記号

フッ素樹脂は、化学物質の一種であり、さまざまな目的に使われています。フッ素樹脂にはさまざまな種類があり、それぞれ異なる記号が割り当てられています。たとえば、PFAは耐熱性に優れており、食品加工や化学工業で使われています。また、PTFEは非粘着性があり、フライパンのコーティングや医療機器に広く使われています。さらに、FEPは透明性があり、電線やケーブルの絶縁材として利用されています。これらのフッ素樹脂は、それぞれの特性に応じて様々な用途に活用されています。フッ素樹脂の種類と記号を理解することで、それぞれの特性や用途をより正しく把握することができます。

フッ素樹脂の化学的性質

フッ素樹脂は、ポリテトラフルオロエチレン(PTFE)、フッ素樹脂コーティング(FEP)、フッ素樹脂粉体(PFA)など、さまざまな種類があります。これらは化学的に非常に安定しており、耐熱性、耐薬品性に優れています。例えば、PTFEは熱にも強く、非粘着性がありますので、調理器具や工業用途で幅広く使用されています。FEPは透明性があり、電気絶縁性に優れているため、電線被覆などに利用されています。また、PFAは耐薬品性が高く、化学プラントや配管などに使用されています。フッ素樹脂はその特性から、食品業界や医療業界など、さまざまな分野で幅広く活用されています。

フッ素樹脂の特性とその用途

高温耐性と耐薬品性

フッ素樹脂は、高温耐性や耐薬品性に優れています。これらの特性から、さまざまな産業で幅広く使われています。例えば、化学工場では化学薬品の取り扱いに使用され、食品業界では食品容器や調理器具にも利用されています。さらに、塗料や粘着剤にもフッ素樹脂が配合され、耐久性や耐候性を向上させています。このように、フッ素樹脂はその特性を活かして、さまざまな製品や材料に応用されています。高い耐熱性や耐薬品性が要求される環境では、フッ素樹脂が重要な役割を果たしています。

非粘着性と耐摩耗性

フッ素樹脂は、その非粘着性と耐摩耗性からさまざまな分野で重宝されています。例えば、フッ素樹脂製品は調理器具に広く使用されており、食材がくっつきにくいため、料理の際に便利です。さらに、自己潤滑性があるため、金属部品の摩耗を抑えることができます。そのため、潤滑剤やグリースの使用を減らし、メンテナンスコストを低減することができます。

また、フッ素樹脂は化学薬品にも耐性があります。そのため、化学プラントなどの設備部品としても重宝されています。例えば、酸やアルカリに強い性質から、配管や弁などに使用されています。

フッ素樹脂はその特性から幅広い用途で利用されており、その耐久性と使い勝手の良さから、多くの製品に採用されています。

電気的特性

フッ素樹脂は、その特殊な電気的特性から様々な用途で利用されています。例えば、電線やケーブルの絶縁材料として使われることがあります。その耐熱性や耐火性が優れているため、高温環境や火災の危険性のある場面で安全性を確保するために重宝されています。また、プリント基板や半導体製造にも利用されることがあります。これらの産業では、信頼性の高い電気絶縁材料が求められるため、フッ素樹脂が選ばれることがあります。このように、フッ素樹脂はその電気的特性を活かして広く活用されているのです。

フッ素樹脂製品の一般的な用途

フッ素樹脂製品は、さまざまな用途で幅広く活用されています。例えば、調理器具の表面加工や建築資材など、耐候性や化学耐性が求められる製品に利用されています。特に、フッ素樹脂は非常に滑らかな表面を持ち、食品加工業界では調理器具や容器として使用されています。また、建築資材としても、外壁や屋根の塗装材として採用され、耐候性や耐久性に優れています。

さらに、医療機器や航空機部品など、高い安全性と信頼性が要求される分野でもフッ素樹脂は重要な役割を果たしています。その耐熱性や耐薬品性、絶縁性などの特性が、さまざまな産業分野でニーズを満たしています。このように、フッ素樹脂製品は幅広い用途で活躍し、その特性を活かした製品開発が進められています。

テフロンと他のフッ素樹脂の違い

テフロン(PTFE)の独自の特性

フッ素樹脂は、耐熱性や非粘着性など独自の特性を持っています。例えば、テフロン(PTFE)は広く知られたフッ素樹脂の一種です。この特性を活かして、フッ素樹脂はさまざまな用途に利用されています。塗料や加工品など幅広い分野で利用されているのが特徴です。フッ素樹脂の記号にはそれぞれの特性や用途が示されており、製品選びの際の参考になります。これにより、製品の選択や取り扱いが容易になります。例えば、フッ素樹脂加工品は調理器具や自動車部品などに広く使われており、その耐久性や安全性が評価されています。フッ素樹脂の用途は多岐にわたるため、その特性を理解することが重要です。

テフロン以外のフッ素樹脂との比較

フッ素樹脂は耐熱性や耐薬品性に優れており、塗料や加工品など幅広い用途に使われています。テフロン以外のフッ素樹脂も注目されており、その特性を理解することが重要です。たとえば、PFA(パーフルオロアルキル)はテフロンよりも耐熱性が高く、食品加工機器などに適しています。また、ETFE(エチレントリフルオロエチレン)は自己洗浄性があり、建築材料として利用されています。

これらのフッ素樹脂は、独自の特性を持ちながら幅広い分野で活用されています。塗装業界では、非粘着性や耐薬品性が求められるため、フッ素樹脂の利用が増えています。加工品では、電子部品や自動車部品にも採用されるなど、その優れた性能が評価されています。フッ素樹脂はさまざまな分野で活躍しており、その用途はますます広がっています。

各フッ素樹脂の特定用途への適合性

フッ素樹脂は、さまざまな用途に利用されています。たとえば、ポリテトラフルオロエチレン(PTFE)は、非粘着性や化学耐久性に優れており、調理器具や車輪などに広く使用されます。また、フッ素樹脂の一種であるフッ素樹脂は、耐候性や電気絶縁性に優れているため、屋外での使用や電気部品などに適しています。

さらに、フッ素樹脂は医療機器や衛生用品、建材など、さまざまな分野で重要な役割を果たしています。その特性によって、高温や薬品に曝される環境下でも安定した性能を発揮し、信頼性の高い製品を生み出しています。

これらの特性から、フッ素樹脂は幅広い産業分野で重要な役割を果たしており、その特定用途への適合性は非常に高いと言えます。

フッ素樹脂の安全性と環境影響

フッ素樹脂の安全性に関する評価

フッ素樹脂は、さまざまな製品に広く使われていますが、その安全性について評価が重要です。一般的に、フッ素樹脂は耐熱性、耐薬品性、非粘着性などの特性を持ち、食品容器や調理器具、塗料、パッキンなどに利用されています。これらの特性から、食品衛生や素材の耐久性向上など様々な分野で重要な役割を果たしています。

一方で、一部の研究では、高温で加熱された状態でフッ素樹脂製品を使用する際に有害な物質が放出される可能性が指摘されています。そのため、適切な使用法や保管方法を守ることが重要です。日常的な使用では安全性が高いとされていますが、過剰な加熱や損傷がある場合には注意が必要です。

フッ素樹脂製品を使用する際には、安全性に配慮しつつ、適切な取り扱いと管理が必要となります。

環境への影響と持続可能性

フッ素樹脂は、さまざまな製品に使われている素材であり、その記号や用途について理解することは重要です。フッ素樹脂は、塗料や加工品など幅広い分野で利用されています。例えば、フッ素樹脂を塗料として使用することで、耐候性や耐薬品性に優れた塗膜を形成することができます。また、フッ素樹脂加工品は、非粘着性や耐熱性に優れており、調理器具や工業製品など様々な製品に利用されています。

フッ素樹脂の記号や用途を理解することで、製品を選ぶ際に役立ちます。そのため、日常生活から産業分野まで幅広い分野で活躍するフッ素樹脂についての知識を深めておくと良いでしょう。

フッ素樹脂の廃棄とリサイクル

フッ素樹脂製品は耐薬品性や非粘着性などの特性から幅広い用途で使用されています。しかし、製品の寿命が尽きると廃棄処分が課題となります。フッ素樹脂は一般的なプラスチックとは異なり、燃やすことはできないため、リサイクルが難しい素材です。これにより、環境への負荷が懸念されます。

例えば、フッ素樹脂の製品廃棄には、専門の処理業者に委託する必要があります。適切な処分方法を選択することが重要です。また、製品の再利用やリサイクルを促進する取り組みも不可欠です。研究開発を通じて、フッ素樹脂のリサイクル技術の向上が期待されています。環境への配慮と持続可能な社会づくりに向けた取り組みが求められています。

フッ素樹脂の加工と取り扱い

フッ素樹脂加工の基本

フッ素樹脂は、その耐熱性や耐薬品性からさまざまな産業で利用されています。塗料から加工品まで幅広い用途があります。フッ素樹脂の記号には、例えばPFAやFEPなどがあります。これらはそれぞれ特性や使われる場面が異なります。

フッ素樹脂製の調理器具は非常に人気があります。例えば、フッ素樹脂コーティングされたフライパンは食材がくっつきにくく、洗いやすいため多くの家庭で愛用されています。

工業製品においても、フッ素樹脂はその耐久性や化学的性質から重要な役割を果たしています。例えば、電気配線用の絶縁材料や化学プラントのパイプなどに広く使用されています。

フッ素樹脂の特性を活かしたさまざまな製品が日常生活や産業の現場で活躍していることから、その加工技術や利用方法について理解することは重要です。

加工時の問題と解決策

フッ素樹脂は、塗料や加工品など幅広い用途で利用されています。フッ素樹脂は耐熱性や耐薬品性に優れ、食品包装や医療機器、建材などさまざまな分野で重要な役割を果たしています。また、フッ素樹脂製品は一般的に耐候性にも優れているため、屋外での使用にも適しています。

フッ素樹脂製品の記号には様々な種類がありますが、例えばPTFEは非粘着性に優れており、フライパンのコーティングなどでよく使用されます。また、PFAは高温に強く、医療機器や半導体製造などの分野で利用されています。

フッ素樹脂の記号一覧を理解することで、製品の特性や適用範囲を把握できます。これにより、より効果的な選定や使用が可能となります。フッ素樹脂製品の知識を深め、適切に活用することで、さまざまな産業分野での革新的な製品開発や応用が期待されます。

安全な取り扱いと保守のポイント

フッ素樹脂は、塗料や加工品など幅広い用途で使われています。フッ素樹脂は耐熱性や耐薬品性に優れ、非粘着性も持っています。例えば、フッ素樹脂コーティングは調理器具や建材、自動車部品などで使用されています。

フッ素樹脂製品を選ぶ際には、製品に付いている記号を確認することが重要です。これにより、製品の特性や適用範囲を把握できます。例えば、PFAやPTFEなどの記号がよく使われています。

フッ素樹脂は非常に優れた素材ですが、取り扱いや保守には注意が必要です。適切な方法で扱うことで、製品の寿命を延ばし、安全性を確保できます。フッ素樹脂製品を正しく活用して、快適で安全な生活を実現しましょう。

フッ素樹脂記号一覧と各種加工品

標準的なフッ素樹脂記号とその特性

フッ素樹脂には様々な種類があり、それぞれが異なる特性を持っています。標準的なフッ素樹脂記号とその特性を知っておくことは重要です。例えば、PTFE(ポリテトラフルオロエチレン)は耐熱性や非粘着性に優れており、フライパンのコーティングなどに使用されています。また、PFA(テトラフルオロエチレン・ペルフルオロアルコキシ)は耐熱性や化学耐久性に優れており、化学装置や配管などに利用されています。さらに、ETFE(エチレントリフルオロエチレン)は耐候性や透明性に優れており、建築資材や屋根材として使用されています。これらのフッ素樹脂は様々な産業分野で活躍しており、その特性を理解することで適切な用途に活かすことができます。

塗料から加工品までのフッ素樹脂応用製品

フッ素樹脂は、広範な用途で利用されています。塗料から加工品まで、さまざまな製品に使用されています。例えば、フッ素樹脂は非粘着性が高く、耐熱性や耐薬品性にも優れています。そのため、調理器具や建材、医療器具など幅広い分野で活躍しています。また、自動車や航空機の部品にも使われており、高性能を要求される産業分野でも重宝されています。フッ素樹脂はさまざまな製品の性能向上に貢献しており、その応用範囲はますます広がっています。塗料から加工品まで、フッ素樹脂は様々な製品の製造に欠かせない素材となっています。

特殊なフッ素樹脂加工品とその用途

特殊なフッ素樹脂加工品は、幅広い用途で利用されています。例えば、医療機器や食品加工機器、建設資材などに使われています。この樹脂は耐熱性、耐薬品性、非粘着性などの特性を持ち、厳しい環境下でも優れた性能を発揮します。食品業界ではフッ素樹脂が使われることで、製品が表面に付着するのを防ぎ衛生面でも重要な役割を果たしています。また、医療機器においても滅菌性や耐久性が求められるため、フッ素樹脂が適しています。このように、特殊なフッ素樹脂加工品はさまざまな産業で重要な役割を果たし、その用途は広がっています。

まとめ

フッ素樹脂は幅広い用途に使用される高性能な素材であり、その特性によって塗料や加工品など多岐にわたる製品が製造されています。フッ素樹脂には様々な種類があり、それぞれに固有の記号が与えられています。これらの記号は製品の特性や用途を表しており、製品を選ぶ際の重要な情報となります。それぞれの記号に対応する用途や特性を理解することで、適切な製品を選択する際の参考になるでしょう。

旋盤加工で失敗しないためのPOM素材の寸法精度向上テクニック

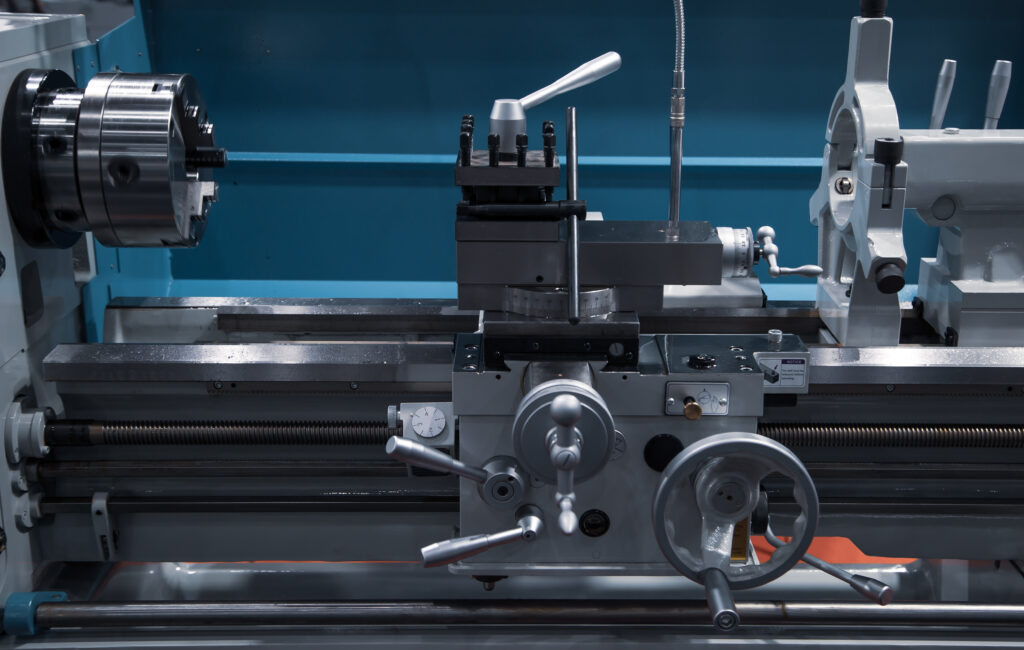

旋盤加工において、POM素材を使用する際には、寸法誤差に悩まされることがあります。加工時に生じる微細な誤差が、製品の仕上がりに大きな影響を及ぼすことも少なくありません。そこで本記事では、POM素材の寸法精度向上のためのテクニックに焦点を当ててご紹介します。旋盤加工における失敗を回避し、製品の品質を向上させるための具体的な方法や原因について、詳しく解説してまいります。旋盤加工におけるPOM素材の扱いに悩む方々にとって、この情報は貴重なヒントとなることでしょう。お楽しみに。

POM素材とは

POM素材の基本特性

POM素材は、高い剛性と耐摩耗性を持つ樹脂素材です。この特性から、旋盤加工においても優れた性能を発揮します。ただし、寸法精度向上のためには注意が必要です。

POM素材の寸法誤差が生じる原因には、加工時の切削速度や切削量、加工温度、工具の状態などがあります。これらを正確にコントロールすることが大切です。

例えば、切削速度を適切に設定することで加工時の摩擦熱を抑え、寸法精度を向上させることができます。また、工具の定期的なメンテナンスや交換も重要です。これにより、POM素材の旋盤加工において失敗を防ぎ、高い品質の製品を作ることができます。

POM素材の旋盤加工における利点と課題

旋盤加工におけるPOM素材は、その利点と課題を理解することが重要です。POM素材は耐摩耗性や機械的強度に優れており、旋盤加工に適しています。しかし、寸法精度を向上させる際には注意が必要です。POM素材は熱に敏感であり、加工時に熱が発生しやすいため、寸法誤差が生じる可能性があります。

例えば、高速旋盤加工中にPOM素材が過熱すると、寸法が変化してしまうことがあります。そのため、適切な冷却方法や切削速度の調整が必要です。また、適切な工具や刃先形状を選ぶことも重要です。

POM素材の寸法精度を向上させるためには、加工時の熱管理や工具の選定を慎重に行うことが肝要です。これらのテクニックを適切に活用することで、旋盤加工におけるPOM素材の利点を最大限に引き出すことが可能となります。

他の樹脂材料との比較

旋盤加工で失敗しないためのPOM素材の寸法精度向上テクニック

POM素材は旋盤加工において重要な役割を果たす素材の一つです。しかし、寸法誤差が発生することもあります。その原因の一つに、POM素材自体の熱収縮率の違いが挙げられます。この影響を最小限に抑えるためには、加工時の冷却方法を工夫することが重要です。

例えば、適切な冷却時間を確保したり、一定の温度管理を行ったりすることで、POM素材の熱収縮率の影響を軽減することができます。また、加工前に素材を一定時間温度管理することで、より精度の高い加工が可能となります。

これらのテクニックを取り入れることで、POM素材を使用した旋盤加工において寸法精度を向上させることができます。

旋盤加工の基礎

旋盤加工のプロセス概要

旋盤加工において、POM素材の寸法精度向上の重要なテクニックを理解することは失敗を避けるために不可欠です。POM素材の特性や旋盤加工の過程における寸法誤差の原因を把握することが重要です。

POM素材は耐摩耗性や耐熱性に優れていますが、加工時には熱膨張率が高い特性があります。そのため、加工後の寸法が変化する可能性があります。寸法精度を向上させるためには、適切な切削条件や冷却方法を選択することが求められます。

また、切削工具の適切な選定や加工中の振動のコントロールなども寸法精度に影響を与えます。これらの要素を注意深く調整することで、POM素材の旋盤加工において失敗を未然に防ぐことができます。

旋盤加工で使用される工具

旋盤加工で使用される工具において、POM素材の寸法精度向上は重要です。POMは一般に、高い剛性と耐摩耗性を持ち、旋盤加工に適しています。しかし、寸法誤差が発生する原因の一つとして、加工速度や切削量が挙げられます。加工速度が速すぎると熱によって素材が変形する可能性があり、切削量が多すぎると寸法が粗くなることがあります。

例えば、POM製のギアを旋盤加工する際、適切な加工速度と切削量を設定することで、寸法精度を高めることができます。また、適切な刃先形状の工具を選択することも重要です。素材特性や加工条件に合わせて工具を選定することで、寸法誤差を最小限に抑えることができます。これらのテクニックを活用することで、POM素材の旋盤加工において失敗を防ぎ、高い寸法精度を実現できます。

旋盤加工の種類と特徴

旋盤加工の種類と特徴

POM素材の寸法精度向上テクニックにおいて、旋盤加工は重要な役割を果たします。旋盤加工には主に2つの種類があります。一つは手動旋盤で、これは操作者が加工をコントロールします。もう一つはCNC旋盤で、コンピューターによって制御されます。

手動旋盤は熟練した職人による経験と技術が必要ですが、比較的小規模な加工に適しています。一方、CNC旋盤は精密な加工が可能であり、大量生産に向いています。

POM素材の寸法精度向上の原因として、旋盤加工における工具の磨耗や刃先の選定が挙げられます。適切な工具の選択や適切な加工条件の設定が重要です。

寸法精度向上テクニックをマスターすることで、POM素材の加工における誤差を最小限に抑えることができ、高品質な製品を生産することが可能となります。

POM素材の旋盤加工における寸法誤差の原因

材料特性による寸法誤差

旋盤加工で失敗しないためのPOM素材の寸法精度向上テクニック

POM素材の寸法誤差は、材料特性によるものがあります。例えば、POMは湿気を吸収しやすいため、加工後の寸法精度に影響を与えることがあります。これにより、製品の仕様に合わない大きさや形状の部品ができてしまう可能性があります。

そのため、POM素材を使用する際には、加工前に材料の湿気具合を確認し、適切な対策を講じることが重要です。また、加工時の温度や圧力などの条件も寸法精度に影響を与えるため、これらを適切にコントロールすることがポイントです。

例えば、加工前にPOM素材を乾燥させることや、加工中の温度管理を行うことで、寸法誤差を最小限に抑えることができます。これらのテクニックを実践することで、旋盤加工においてPOM素材の寸法精度向上を図ることが可能となります。

加工条件による寸法誤差

旋盤加工で失敗しないためのPOM素材の寸法精度向上テクニック

加工条件による寸法誤差は、旋盤加工において重要なポイントです。POM素材の特性や切削速度、刃先形状などの加工条件が寸法精度に直結します。例えば、切削速度が速すぎると熱による収縮が起き、寸法が縮んでしまう可能性があります。逆に、速度が遅すぎると表面仕上がりが悪化し、寸法精度が低下します。

そのため、加工条件を適切に設定することが重要です。例えば、POM素材に適した切削速度や刃先形状を選定し、安定した加工を行うことで寸法誤差を最小限に抑えることが可能です。加工条件を見直すことで、より正確な加工が可能となります。

機械精度による寸法誤差

旋盤加工において、POM素材を使用する際に、寸法精度向上のテクニックは失敗を防ぐ重要な要素です。機械精度による寸法誤差は、加工時に最も注意すべきポイントの一つです。例えば、旋盤の刃先がすり減っていると、加工精度が低下し、仕上がりに影響を及ぼす可能性があります。このような原因を理解し、定期的な刃の交換やメンテナンスを行うことが重要です。

さらに、加工時の適切な切削速度や切削量を確保することも、寸法精度を向上させる上で不可欠です。また、温度や湿度などの環境条件も加工精度に影響を与えるため、作業環境の管理も重要です。これらのテクニックを実践することで、POM素材を使用した旋盤加工において失敗を防ぎ、高い寸法精度を実現することが可能となります。

環境要因による寸法誤差

旋盤加工においてPOM素材の寸法精度向上に失敗しないためには、環境要因が大きな影響を与えます。例えば、湿度や温度の変化は、POM素材の収縮率に影響を与え、加工後の寸法誤差を引き起こす可能性があります。工場内の環境管理が不十分な場合、加工後の寸法が安定せず、精度が損なわれることがあります。

さらに、旋盤機械自体のメンテナンスや精度調整も重要です。機械の正確な設定や適切な切削条件の確保によって、寸法のブレを最小限に抑えることができます。適切な切削速度や刃具の選定も寸法精度向上に貢献します。

環境要因と機械のメンテナンスに注意を払い、POM素材の寸法誤差を最小限に抑えることが、旋盤加工における重要なテクニックとなります。

寸法精度を向上させるためのPOM素材加工テクニック

正しい工具の選定と使用

旋盤加工において失敗しないためには、POM素材の寸法精度向上テクニックが重要です。POMは機械加工性が高く、精度の要求が厳しい部品に適しています。寸法誤差が生じる原因は、主に加工条件や工具の選定、使用にあります。

まず、正しい工具の選定と使用が必要です。適切な切削工具やクーラントの使用によって、加工時の熱や振動を抑え、寸法精度を向上させることができます。また、適切な切削速度や切削量を設定することも重要です。

例えば、過剰な切れ刃の使用や切削速度の過大、不適切な工具の摩耗は寸法誤差の原因となります。正確な加工を行うためには、正しい工具を選んで適切に使用することが欠かせません。これらのテクニックを実践することで、POM素材の寸法精度向上に成功し、高品質な製品を生み出すことができます。

最適な切削条件の設定

旋盤加工でPOM素材を使用する際に、失敗せずに寸法精度を向上させるための重要なテクニックは、最適な切削条件の設定です。POMは硬質で耐熱性に優れた素材であり、適切な切削条件を設定することで加工精度を高めることができます。

寸法誤差が発生する原因の一つは、切削速度や切削深さ、切削量などの切削条件が適切でないことです。例えば、適正な切削速度や切削量を設定することで、POM素材の加工時に生じる熱を適切に制御し、寸法精度を維持することが可能です。

したがって、旋盤加工でのPOM素材の寸法精度を向上させるためには、最適な切削条件を設定することが不可欠です。適切な切削条件を選択することで、失敗なく効率的に加工を行い、高品質な製品を実現することができます。

加工環境の管理と調整

[旋盤加工で失敗しないためのPOM素材の寸法精度向上テクニック]

POM素材の旋盤加工において、正確な寸法精度を保つためには加工環境の管理と調整が欠かせません。加工環境の温度や湿度、振動の影響などによって寸法誤差が生じることがあります。このため、安定した温度と湿度を維持し、振動を抑制する対策が必要です。

例えば、温度管理のために加工場にエアコンを設置したり、振動を吸収するクッション材を使用したりすることが有効です。また、高精度の測定器を使用して加工前後の寸法を厳密に確認することも重要です。

これらの対策を講じることで、POM素材の旋盤加工において寸法精度を向上させ、失敗を防ぐことができます。

加工後の冷却と固定方法

旋盤加工で失敗しないためのPOM素材の寸法精度向上テクニック

POM素材を使用した旋盤加工において、寸法精度を向上させるためには、加工後の冷却と固定方法が重要です。POMは加工時に熱を帯びやすく、急激な冷却が寸法精度に影響を与えることがあります。そのため、加工後は適切な冷却時間を確保し、急冷を避けるよう心がける必要があります。

また、加工中の固定方法も寸法精度に大きく影響します。POMは柔らかい素材であり、振動や加工時の圧力によって歪みや変形しやすい特性があります。固定方法を工夫して加工中の振動や歪みを最小限に抑えることで、寸法精度の向上につなげることができます。

このように、加工後の冷却と固定方法を適切に管理することで、POM素材の寸法精度を確保し、失敗を防ぐことができます。

旋盤加工でのPOM素材の切削における不安解消法

切削不安の共通ポイントと対策

旋盤加工で失敗しないためのPOM素材の寸法精度向上テクニック

POM素材を使用した旋盤加工において、寸法精度の向上は重要です。寸法誤差が生じる共通ポイントとその対策をご紹介します。

まず、切削時の工具摩耗が寸法誤差の原因となります。適切な工具選定と定期的な交換が大切です。例えば、PVDコーティングされた工具を使用することで摩耗を抑えることができます。

さらに、適切な切削パラメータの設定も重要です。回転数や送り速度を適切に調整することで、寸法精度を高めることができます。

これらの対策を適切に行うことで、POM素材の旋盤加工における寸法精度向上が期待できます。

切削試験による事前検証

旋盤加工で失敗しないためのPOM素材の寸法精度向上テクニック

POM素材の加工において、寸法誤差が発生する原因を事前に検証することは非常に重要です。例えば、切削試験による検証を行うことで、加工時の異常を事前に把握することができます。

加工中にPOM素材が過度に摩耗する場合、切削速度や刃先形状を適切に調整することで寸法精度を向上させることができます。また、切りくずの適正な除去や冷却液の効果的な利用も重要です。

そのような寸法誤差を事前に把握し、適切な対策を講じることで、旋盤加工におけるPOM素材の品質向上につながります。加工作業において、正確な寸法を維持することが製品の品質確保につながる重要なポイントとなります。

加工誤差の早期発見と修正

旋盤加工で失敗しないためには、POM素材の寸法精度向上が重要です。寸法誤差が生じる原因を正確に把握し、早期に発見して修正することがポイントです。例えば、材料の特性や切削条件、加工機の精度などが寸法誤差に影響を与えます。これらの要因を適切に管理することで、高い精度の加工が可能となります。また、定期的な検査や機械の点検も重要です。寸法精度を向上させるためには、作業環境の管理や技術者のスキル向上も必要です。POM素材を使用した旋盤加工では、これらのテクニックを活用して、失敗を防ぎながら高品質な製品を生産することが可能です。

フライス加工におけるPOM素材の適切な加工方法

フライス加工の基礎知識

旋盤加工で失敗しないためのPOM素材の寸法精度向上テクニック

POM素材を使用した旋盤加工において、寸法精度を向上させるテクニックが重要です。寸法精度の誤差が生じる原因はさまざまで、素材の特性や加工条件などが影響します。例えば、適切な加工速度や切削深さを選択することで、POM素材の特性を活かして精度を高めることができます。また、切削工具の適切な選定や定期的なメンテナンスも重要です。これにより、加工時の振動や摩擦を抑えることができ、寸法精度が安定します。POM素材の旋盤加工において、これらのテクニックを適用することで、失敗を防ぎながら高い品質の製品を生産することが可能となります。

POM素材のフライス加工での留意点

旋盤加工において、POM素材の寸法精度向上を図るためのテクニックについて考えてみましょう。POM素材は機械加工に適した素材として知られていますが、加工時に寸法誤差が生じることがあります。この誤差の原因を理解し、失敗を避けるためのポイントを押さえておくことが重要です。

まず、POM素材の特性を理解することが重要です。硬度や耐摩耗性が高いため、加工時には適切な刃物や切削条件を選定する必要があります。また、冷却液の管理も重要です。冷却不足や過剰な冷却は寸法精度に影響を与える可能性があります。

具体的な寸法精度向上のテクニックとして、刃先の研磨や切りくずの適切な排出などが挙げられます。加工中に適切な温度管理を行い、作業環境を整えることも大切です。これらの留意点を押さえることで、POM素材のフライス加工において失敗を避け、高い寸法精度を確保することができます。

フライス加工における技術的コツと工夫

旋盤加工において、POM素材の寸法精度を向上させるテクニックが重要です。寸法誤差を抑えるためには、原因をよく理解することがポイントです。例えば、加工過程における適切な切削条件の設定や工具の適切な選定が必要です。POM素材は剛性が高いため、適切な加工方法を選択することが重要です。

さらに、加工中の温度管理も重要です。加工時に過熱が起こると、素材の性質が変化して寸法精度が悪化します。したがって、冷却液の効果的な使用や適切な加工速度の採用など、温度管理に注意を払うことが必要です。

これらのテクニックを実践することで、POM素材の寸法精度を確保し、高品質な加工を実現することが可能となります。

事例紹介:POM素材の加工精度向上

成功事例の分析

旋盤加工で失敗しないためのPOM素材の寸法精度向上テクニック

POM素材の寸法精度向上テクニックを考える際、まず原因を理解することが重要です。P O Mは耐摩耗性や剛性に優れた素材ですが、加工時に寸法誤差が生じることがあります。この原因の一つは切削速度や刃先形状の選定ミスです。例えば、刃先形状や加工速度を適切に調整することで、POM素材の加工品質を向上させることができます。

また、定期的な刃物の交換や清掃を行うことも大切です。切削面の表面処理や冷却液の適切な使用も寸法精度を高めるポイントです。これらのテクニックを組み合わせることで、旋盤加工においてPOM素材の寸法精度を向上させることが可能です。

失敗事例とその教訓

旋盤加工で失敗を避けるためには、POM素材の寸法精度向上が重要です。寸法誤差が生じる原因を理解し、適切に対処することがポイントです。例えば、適切な温度管理や切削速度の調整などが挙げられます。これらのテクニックを実践することで、加工精度を向上させることが可能です。旋盤加工において、POM素材の特性を理解し、正確な加工を行うことが成功の鍵となります。失敗事例を避け、確実な加工品質を実現するために、寸法精度向上のテクニックを積極的に取り入れていきましょう。

専門家のアドバイスと推奨事項

旋盤加工でPOM素材の寸法精度を向上させるテクニックをご紹介します。POMは非常に優れた素材ですが、加工時に寸法精度の誤差が発生することがあります。その原因の一つは熱膨張率の異なる金属との組み合わせです。例えば、ステンレスとPOMの組み合わせでは、温度変化により誤差が生じることがあります。

この問題を解決するために、最初に材料の熱膨張率を考慮して設計を行うことが重要です。また、加工時の冷却方法や切削速度などのパラメータを適切に設定することも必要です。例えば、冷却液の使用や適切な刃物の選択を行うことで精度を向上させることができます。

これらのテクニックを実践することで、旋盤加工においてPOM素材の寸法精度向上に成功し、高品質な製品を生産することが可能となります。

POM素材の旋盤加工に関するよくある質問(FAQ)

POM素材の加工に最適な旋盤は?

POM素材の加工において、寸法精度を向上させるために重要なのは、適切な旋盤を選ぶことです。旋盤の性能は加工精度に直結します。品質の高い旋盤は、高い精度でPOM素材を加工することが可能です。

寸法誤差が生じる原因として、旋盤の刃物の摩耗や適切な切削速度の設定の欠如が挙げられます。例えば、刃物の交換を適切なタイミングで行い、必要に応じて切削速度を調整することで寸法誤差を抑えることができます。

したがって、POM素材の加工においては、適切な旋盤を選択し、刃物のメンテナンスや切削速度の管理を適切に行うことが重要です。これにより、寸法精度を向上させることができ、高品質な加工製品を実現できます。

加工精度を損なう一般的なミスとは?

旋盤加工において、POM素材の寸法精度を向上させるためのテクニックは重要です。一般的な失敗を避けるためには、寸法誤差の原因を理解することが不可欠です。例えば、適切な切削速度と切削量を遵守することが重要です。材料の特性や旋盤機械の性能に基づいて適切な加工条件を設定することで、寸法の誤差を最小限に抑えることができます。また、工具の状態や刃先の状態を定期的に確認し、必要に応じて交換することも大切です。これらの対策を講じることで、POM素材の旋盤加工において失敗を防ぎ、寸法精度を向上させることができます。

加工速度とフィードレートの最適化方法は?

POM素材の旋盤加工において失敗を避けるためには、寸法精度の向上が重要です。寸法誤差が生じる原因を理解することがポイントです。POM素材は熱膨張率が低いため、加工中の温度変化が寸法に影響を与えることがあります。そのため、加工速度とフィードレートの最適化が必要です。例えば、適切な切削速度や切削量を設定することで、作業中の熱の影響を最小限に抑えることができます。さらに、切削工具の状態を確認し、定期的なメンテナンスを行うことも大切です。これらのテクニックを実践することで、POM素材の寸法精度を高め、失敗を防ぐことができます。

旋盤加工におけるトラブルシューティング

トラブルの早期発見と対処法

旋盤加工で失敗を避けるためには、POM素材の寸法精度を向上させるテクニックが重要です。寸法誤差が生じる原因を理解することが第一歩です。例えば、切削速度や刃先形状の選択によって寸法誤差が生じることがあります。このような問題を解決するためには、加工条件を適切に設定し、最適な工具を選択することが必要です。

さらに、POM素材は切削時に熱を持ちやすい特性がありますので、冷却および潤滑を適切に行うことも重要です。このような具体的な手法を取ることで、寸法精度を向上させることができます。つまり、旋盤加工においてPOM素材を扱う際には、原因を理解し、適切な対処を行うことが成功の鍵となります。

効果的なトラブル対策と予防

旋盤加工において、POM素材の寸法精度向上を図るためのテクニックは重要です。寸法誤差を防ぐためには、まず原因を理解することが重要です。POM素材は熱に弱い性質があり、加工時に過度の熱が加わると収縮や歪みが生じます。そのため、冷却時間や適切な切削速度の設定が必要です。

具体的な対策としては、加工時の温度管理を徹底し、適切な冷却液を使用することが挙げられます。また、刃先の状態を定期的に確認し、適切な刃研ぎを行うことも重要です。これにより、POM素材の寸法精度を向上させることができます。

寸法誤差を最小限に抑えるためには、正確な加工条件の設定と定期的なメンテナンスが欠かせません。これらのテクニックを実践することで、旋盤加工における失敗を防ぎ、高品質な製品を生産することが可能となります。

トラブル時の正しい判断と対応策

旋盤加工で失敗しないためのPOM素材の寸法精度向上テクニック

POM素材の寸法精度向上テクニックを理解するためには、旋盤加工時の誤差の原因を把握することが重要です。寸法誤差が生じる主な原因は、加工条件や切削工具の選定にあります。例えば、適切な切削速度や切削量を設定することで、寸法精度を高めることができます。

また、旋盤加工においては、作業環境や材料の状態も寸法精度に影響を与えます。適切な温度管理や材料の選定を行うことで、寸法誤差を最小限に抑えることが可能です。

以上のポイントを押さえることで、POM素材の寸法精度向上テクニックを実践し、旋盤加工での失敗を防ぐことができます。

まとめと次ステップ

POM素材の旋盤加工での重要ポイント

旋盤加工においてPOM素材の寸法精度を向上させる重要なポイントは何でしょうか。POM素材は高い機械的性質を持ち、加工しやすいことから様々な産業で利用されています。しかし、加工時に気を付けなければならない点も存在します。寸法誤差が生じる原因の一つは切削時の温度管理です。加工中に過度な熱が発生すると、素材の特性が変化し、寸法が不安定になる可能性があります。そのため、冷却液の適切な使用や適切な刃物の選択が重要です。さらに、切削速度や刃先の角度なども調整が必要です。これらのポイントに注意することで、POM素材の旋盤加工において失敗を回避し、高い寸法精度を確保することが可能となります。

継続的なスキルアップと知識の更新

旋盤加工におけるPOM素材の寸法精度向上テクニックについて考えてみましょう。旋盤加工において失敗しないためには、寸法精度を重視することが重要です。POM素材は精度が要求される素材の一つであり、寸法誤差が起きる原因となることがあります。そのため、継続的なスキルアップと知識の更新が欠かせません。

例えば、旋盤操作において適切な切削速度や刃先加工を行うことで、POM素材の寸法精度を高めることができます。さらに、切削油や冷却液の適切な使用も重要です。これらのテクニックを適切に活用することで、POM素材における寸法誤差を最小限に抑えることができます。

したがって、旋盤加工においてPOM素材を扱う際には、正しいテクニックや知識を身につけることが重要です。これにより、失敗せずに効果的に寸法精度を向上させることが可能となります。

専門家とのネットワーク構築

旋盤加工において重要なPOM素材の寸法精度向上テクニックについて、寸法誤差が起こらないようにする方法を考えてみましょう。POM素材は耐摩耗性に優れ、機械加工に適していますが、熱膨張率が大きいため寸法精度が損なわれる可能性があります。

その原因の1つは、加工中の過剰な熱の影響です。この問題を解決するには、適切な切削速度と冷却方法を選択することが重要です。例えば、冷却用の切削液を使うことで加工中の熱を効果的に逃がし、寸法精度を保つことができます。

さらに、切削工具の交換頻度や刃先の状態も寸法精度に影響を与えます。定期的なメンテナンスや適切な刃先の選択など、工具に関する注意を怠らないことも重要です。

これらのテクニックを実践することで、POM素材の寸法精度向上につながり、より品質の高い加工結果を得ることができます。

まとめ

POM素材を使用した旋盤加工において、寸法誤差を最小限に抑えるためのテクニックを紹介します。POM素材は加工しやすく、高い精度が求められる部品にも適しています。加工時に寸法誤差が生じる原因として、切れ刃の摩耗や切りくずの詰まりが考えられます。これらの問題を解決するために、定期的な切れ刃の交換や切りくずの除去を行うことが重要です。

また、適切な切削速度と切削量を選定することも寸法誤差を軽減するポイントです。過剰な切削速度や切削量は加工精度に悪影響を及ぼす可能性があります。加工条件を適切に設定し、素材特性を考慮した加工を行うことで寸法誤差を最小限に抑えることができます。これらのテクニックを実践することで、POM素材を使用した旋盤加工において失敗を回避し、高い寸法精度を実現できます。

フッ素樹脂の特性徹底解説!吸水率がもたらす影響とは?

フッ素樹脂とは、私たちの日常生活において重要な役割を果たしています。その特性や吸水率は、製品にどのような影響を及ぼすのでしょうか?今回は、フッ素樹脂の特性に焦点を当て、吸水率がもたらす影響について徹底解説します。フッ素樹脂の世界に一歩踏み入れ、その驚くべき特性を探求しましょう。

テフロン®の基本的特性

テフロン®とは?:フッ素樹脂の概要

フッ素樹脂は、非常に特殊な性質を持っています。その中でも、吸水率が少ないことが特筆されます。吸水率が低いため、フッ素樹脂は水に強く、しっかりとした表面を保ちます。これにより、フッ素樹脂は調理器具や工業製品など、さまざまな分野で広く使用されています。

例えば、テフロン®は一般的なフッ素樹脂の代表例です。テフロン®をコーティングした調理器具は、食材がくっつきにくく、洗いやすいという利点があります。また、工業製品においても、摩擦や化学薬品に対して優れた耐久性を発揮します。

フッ素樹脂の吸水率の低さがもたらす効果を考えると、その広範な用途が理解できます。この特性は、フッ素樹脂がさまざまな分野で重要な材料として活躍する理由の一つです。

PTFE(ポリテトラフルオロエチレン)の化学的性質

フッ素樹脂であるPTFE(ポリテトラフルオロエチレン)の化学的性質について解説します。フッ素樹脂は水をほとんど吸収しない特性を持ちます。このため、機械部品やコーティング材料として幅広い用途に使用されています。

吸水率が低いため、PTFEは高い耐候性や化学的安定性を有しています。これにより、化学工業や医療機器、調理器具など多岐にわたる分野で利用されています。

具体的な例として、フッ素樹脂コーティングされた調理器具は食材がくっつきにくく、お手入れも簡単です。また、医療機器においても滅菌しやすく、安全性の高い材料として重宝されています。

これらの特性から、PTFEはさまざまな産業分野で重要な役割を果たしており、その特性を活かした新しい用途も今後期待されています。

テフロン®の耐熱性と耐薬品性

フッ素樹脂は耐熱性が高く、化学薬品にも強い特性を持っています。この特性から、調理器具や工業製品など幅広い用途で利用されています。例えば、テフロン®は一般的なフッ素樹脂で、その耐熱性によってフライパンの内側コーティングに使われています。油などが付着してもこびりつきにくく、お手入れが簡単です。また、化学薬品にも強いため、実験器具や工業パイプなどの材料としても重宝されています。しかし、フッ素樹脂は水を吸収する性質があり、吸水率が高いと耐久性が低下する可能性があります。このため、使用環境や設計上の注意が必要です。結論として、フッ素樹脂は耐熱性や耐薬品性に優れていますが、吸水率には注意が必要です。

テフロン®の非粘着性と滑り性

フッ素樹脂は、その非粘着性と滑り性が特徴的です。この特性から、調理器具などさまざまな製品に利用されています。フッ素樹脂は水をほとんど吸収しないため、食材や調味料が付着しにくく、お手入れも簡単です。例えば、フライパンや鍋などでは、食材がくっつきにくく、調理がスムーズに行えます。

さらに、フッ素樹脂は耐熱性にも優れており、高温下でも安定した性能を保ちます。そのため、オーブンやトースターなどでも安心して使用できます。このように、フッ素樹脂は使い勝手が良く、加工性も高いため、さまざまな製品で活躍しています。

PTFE(フッ素樹脂)の材料性質

フッ素樹脂の機械的特性

フッ素樹脂は、非常に優れた特性を持つ素材です。その中でも、吸水率が少ないことが特に注目されています。水を吸収しづらいため、湿気や水に強く、耐候性にも優れています。例えば、フッ素樹脂製のコーティングは雨風にさらされる建物や自動車の外装に広く使われています。

この特性により、フッ素樹脂は長期間使われる製品や環境変化に強い製品に適しています。化学物質にも強いため、薬品や食品業界でも幅広く利用されています。さらに、吸水率が低いことから、絶縁性や耐熱性にも優れており、電子部品や調理器具などにも活用されています。

フッ素樹脂の特性は、さまざまな産業や製品に貢献しており、その優れた機械的特性から幅広い用途で利用されています。

電気的特性と絶縁性

フッ素樹脂は、その優れた電気的特性と絶縁性からさまざまな分野で重宝されています。この素材は高い絶縁性を持ち、電気や化学物質に対して安定した性能を発揮します。例えば、高周波回路や配線の被覆材、半導体製造などで利用されています。さらに、フッ素樹脂は吸水率が極めて低く、湿気や水分に強い特性を持っています。これにより、高温多湿な環境下でも安定した性能を保つことができます。そのため、航空機や自動車、医療機器など、厳しい環境下で使用される製品に広く採用されています。フッ素樹脂の特性は、現代の技術を支える重要な素材として、ますます注目されています。

PTFEの吸水率について

PTFE(ポリテトラフルオロエチレン)は、非常に低い吸水率を持つことが特徴です。一般的に、水や湿気をほとんど吸収しません。この特性から、様々な産業分野で幅広く利用されています。例えば、化学工業では耐薬品性に優れ、食品業界では非粘着性が重宝されます。

吸水率が低いことから、PTFE製品は水に触れても変質しにくく、長期間安定した性能を保ちます。例えば、医療機器や自動車部品など、高信頼性が求められる製品に広く利用されています。そのため、吸水率が少ない性質が重要な要素となっています。

要するに、PTFEの吸水率が低いことは、その優れた特性と密接に関連しており、様々な産業で高い評価を受けていると言えます。

フッ素樹脂の耐候性

フッ素樹脂は、優れた耐候性を持っています。これは、フッ素樹脂が環境の変化に強いことを意味します。例えば、日射や風雨にさらされる外部設備での利用に適しています。

吸水率が低いことも特徴の一つです。つまり、水を吸収しにくい性質を持っているため、湿気の多い環境でも劣化しにくいのです。これにより、建築材料や自動車部品など、様々な分野で広く利用されています。

したがって、フッ素樹脂は耐候性が高く、吸水率が低いという性質から、長期間安定した性能を発揮し、さまざまな産業で重要な役割を果たしています。

フッ素樹脂の8つの特性

高温での安定性

フッ素樹脂は高温での安定性に優れています。これは、フッ素樹脂が高温にさらされてもその特性が変わらないことを意味します。例えば、フッ素樹脂は調理器具や自動車部品などの高温環境で優れた性能を発揮します。高温での安定性があることで、長時間使用しても劣化しにくいため、耐久性に優れています。

吸水率がもたらす影響とは、フッ素樹脂が水を吸収することで物性が変化することを指します。例えば、吸水率が高いフッ素樹脂は、特性が劣化しやすくなるため、注意が必要です。吸水率が低いフッ素樹脂を使用することで、高い安定性を維持できます。したがって、製品の選定や使用環境に応じて吸水率を考慮することが重要です。

強酸・強アルカリに対する耐性

フッ素樹脂は、強酸や強アルカリに対して優れた耐性を持っています。これは、フッ素樹脂が化学的に安定しているためで、一般的な樹脂よりも耐久性が高い特徴があります。例えば、強い塩酸や炭酸などの腐食性の高い物質にさらされても、フッ素樹脂は劣化しにくいのです。

このような耐性のため、フッ素樹脂は工業製品や調理器具などさまざまな分野で幅広く利用されています。例えば、化学工場の配管、医療機器、非粘着性を必要とする調理器具などがあります。

そのため、フッ素樹脂は環境や使用条件が厳しい場面で重要な役割を果たす素材として注目されています。吸水率が低いことも、その耐性性能を支えており、さまざまな産業分野で活用されています。

高い絶縁性能

フッ素樹脂は、高い絶縁性能を持つ特性があります。この絶縁性能のおかげで、電気製品や配管など幅広い分野で利用されています。例えば、電線やコネクター、さらには医療機器にも使われています。フッ素樹脂は水をほとんど吸収しないため、高い絶縁性を維持しやすく、耐久性にも優れています。この特性により、電気製品の安全性や信頼性を高めることができます。また、化学的な安定性も高いため、さまざまな環境下で優れた性能を発揮します。フッ素樹脂の特性は、現代の産業技術に欠かせない重要な素材として注目されています。

低摩擦係数

フッ素樹脂は、非常に低い摩擦係数を持つ特性があります。この特性により、フッ素樹脂は滑りやすく、摩擦による熱の発生が少ないという利点があります。例えば、調理器具の表面にフッ素樹脂コーティングが施されていると、食材がくっつきにくく、洗いやすいという特徴があります。さらに、潤滑油やグリースの代わりに使用することができるため、メンテナンスが簡単です。

吸水率が低いこともフッ素樹脂の重要な特性の一つです。吸水率が低いため、湿気や水分をほとんど吸収せず、耐候性に優れています。これにより、屋外で使用される機器や建材などにも広く利用されています。フッ素樹脂の特性を理解することで、その利点を最大限活かすことが可能です。

非粘着性

フッ素樹脂は非常に優れた非粘着性を持っています。この特性により、フッ素樹脂製の調理器具は食材がくっつきにくく、お手入れが簡単で人気があります。例えば、フッ素樹脂加工されたフライパンは食材を焦がさずに調理できるため、料理の際に大変便利です。また、医療機器や自動車部品など、さまざまな分野でフッ素樹脂の非粘着性が活用されています。

フッ素樹脂の特性の一つに吸水率の低さがあります。これにより、フッ素樹脂製品は水や湿気を吸収しにくく、耐久性が高い特徴があります。例えば、雨ざらしにされることが多い屋外看板や建築材料にもフッ素樹脂が使われ、長期間美しい状態を保つことができます。吸水率の低さがもたらすこの利点は、さまざまな産業分野で広く活用されています。

防水・撥水性

フッ素樹脂は、その優れた特性からさまざまな分野で利用されています。特に、防水・撥水性が注目されています。フッ素樹脂は水を弾く性質があり、吸水率が極めて低いため、水や湿気から素材を守ることができます。

この性質は、屋外用品や衣料品、調理器具など幅広い製品に使われています。例えば、レインコートや傘などの防水製品はフッ素樹脂が使われており、水をはじいて体を守ります。また、フッ素コーティングされた調理器具は汚れがつきにくく、洗いやすいという利点があります。

フッ素樹脂の吸水率の低さは製品の耐久性や使い勝手にもつながります。そのため、防水・撥水性を求める製品にはフッ素樹脂が欠かせない存在となっています。

高い透明性

フッ素樹脂は高い透明性を持っており、光をよく通す特性があります。この特性により、光を十分に取り込むことができ、視認性が向上します。例えば、スマートフォンやタブレットの画面保護フィルムに使用されているのは、この透明性の優れたフッ素樹脂です。また、メガネやカメラレンズなどの光学機器にも広く利用されています。透明性が高いことで、色の歪みが少なく、クリアな映像を提供することができます。そのため、視覚効果を最大限に引き出すために、フッ素樹脂は広く使用されています。

生体適合性

フッ素樹脂は、その生体適合性から医療機器や歯科材料などで幅広く使用されています。この特性は人体との親和性が高く、安全性が確保されているため、体内に埋め込んでも拒否反応が起きにくいメリットがあります。例えば、歯科治療で使われる歯の詰め物や人工関節などが挙げられます。これにより、患者の安全性と快適性が向上し、治療の効率も上がります。さらに、耐久性にも優れており、長期間安定した性能を維持することができます。そのため、健康産業においてフッ素樹脂は重要な素材として注目されています。吸水率が低いことも特徴の一つであり、これにより周囲の環境や水分の影響を受けにくいという利点があります。

フッ素樹脂特性表の解説

特性表の読み方

フッ素樹脂は、化学的な耐性や機械的性質など優れた特性を持っています。その中でも、吸水率が重要な要素として挙げられます。フッ素樹脂は、水をほとんど吸収しません。この特性により、様々な産業で利用されています。例えば、非粘着性が求められる食品包装や医療機器、建設資材などに広く使われています。水に強い性質から、屋外での使用や化学薬品との接触にも適しています。吸水率の低さがもたらす影響は大きく、製品の耐久性や性能向上につながります。フッ素樹脂の特性を理解することで、さまざまな産業分野での利用価値が高まることが期待されています。

各種フッ素樹脂の比較

フッ素樹脂は、その特性から様々な用途に使われています。特に注目されるのが、その吸水率がもたらす影響です。吸水率とは、物質が水分を吸収する能力のこと。フッ素樹脂は一般的なプラスチックよりも吸水率が低く、水に対する耐性があります。

この特性により、フッ素樹脂は非常に優れた防水性能を持ち、化学薬品や熱にも強い耐久性があります。例えば、フッ素樹脂を使ったコーティングは調理器具や建材など幅広い分野で活用されています。

さらに、フッ素樹脂は表面の摩擦が少なく、滑りやすい特性も持っています。このように、吸水率が低いフッ素樹脂はさまざまな産業分野で重要な役割を果たしています。

吸水率が製品性能に及ぼす影響

フッ素樹脂は、その特性からさまざまな製品に利用されています。中でも吸水率が製品性能に大きな影響を及ぼします。例えば、フッ素樹脂が吸水すると、耐熱性や機械的強度が低下し、絶縁性能が損なわれる可能性があります。これは、電気製品や化学製品などの高性能製品において重要な要素です。また、食品加工業界でも、吸水率が製品の耐久性や衛生面に影響を与えることがあります。そのため、製品設計や製造において吸水率を適切に管理することが重要です。フッ素樹脂を使用する際は、吸水率に注目し、製品の品質向上につなげることが求められています。

フッ素樹脂製品の加工・切削・成形

フッ素樹脂の加工方法

フッ素樹脂は、耐熱性や耐薬品性に優れた素材です。この素材は吸水率が非常に低いため、水に触れてもほとんど影響を受けません。例えば、フッ素樹脂でコーティングされた調理器具は、食材や水との接触による劣化を防ぎます。また、化学物質にも強いため、長期間使っても劣化しにくい特性があります。

この特性から、フッ素樹脂は調理器具や建材など幅広い用途で利用されています。吸水率が低いことから、水にさらされる環境や湿気の多い場所でも安心して使用できるのです。この特性は、食品業界や建築業界などで重宝されています。フッ素樹脂の特性を活かした製品は、多くの人々の生活をサポートし、利便性を高めています。

切削加工における注意点

フッ素樹脂は吸水率が低い特性を持ち、そのため水分に対して非常に耐性があります。この特性から、フッ素樹脂は様々な産業で利用されています。例えば、調理器具や医療機器、建築材料などに使われています。

フッ素樹脂の吸水率が低いことは、製品の耐久性や耐候性を高める効果があります。また、潤滑性にも優れているため、摩擦が少なく滑りやすい性質も持っています。

吸水率が低いことから、フッ素樹脂は水との相性が良いと言えます。この特性を活かして、防水加工や耐久性を求められる製品に広く使用されています。フッ素樹脂の特性を理解することで、製品の品質向上や性能向上につながることが期待されています。

成形方法とその特徴

フッ素樹脂は、その特性からさまざまな用途に使われています。その中でも、吸水率がもたらす影響について考えてみましょう。フッ素樹脂は非常に低い吸水率を持っており、水をほとんど吸収しません。そのため、耐候性や化学耐久性に優れています。例えば、フッ素樹脂製のコーティングは、雨風にさらされる屋外の建物や自動車の表面に使われることがあります。これによって、表面が劣化しにくくなり、耐久性が向上します。また、フッ素樹脂は食器や調理器具にも使われており、食品との相性が良い特性が活かされています。そのため、吸水率が低いフッ素樹脂はさまざまな分野で重要な役割を果たしています。

加工時の温度管理

フッ素樹脂は、非常に優れた特性を持つ材料です。その中でも、吸水率が注目される要因の一つです。フッ素樹脂は、水を吸収しにくい性質を持っています。このため、湿気の多い環境でも変質が少なく、耐久性に優れています。

例えば、フッ素樹脂で作られたコーティングは、食品包装や調理器具で広く使われています。これは、吸水率が低いため、食品との接触でも安全で衛生的な状態を保つことができるからです。

したがって、フッ素樹脂の吸水率がもたらす影響は、耐久性や衛生面での利点として現れます。そのため、さまざまな産業分野で広く利用されている素材として注目されています。

フッ素樹脂製品の応用例

工業用途におけるフッ素樹脂

工業用途におけるフッ素樹脂は、その特性によりさまざまな分野で活用されています。その特性の一つに「吸水率」があります。フッ素樹脂は非常に低い吸水率を持ち、水に対する耐性が非常に高いことが特徴です。このため、湿気や水分にさらされる環境下でも性能が安定し、長期間にわたって耐久性を保つことができます。

例えば、フッ素樹脂製品は化学工業や建築業界で広く使用されています。化学物質の取り扱いが必要な環境や屋外での使用において、耐久性と安全性が求められるため、フッ素樹脂の特性が重宝されています。さらに、医療機器や食品加工機器などでも利用され、その高い耐久性と衛生面での利点が評価されています。

このように、フッ素樹脂の吸水率の低さがさまざまな産業分野で重要な役割を果たしていることが分かります。

日常生活におけるフッ素樹脂製品

フッ素樹脂は、日常生活で広く使用される素材の一つです。その特性の1つに「吸水率」があります。フッ素樹脂は水をほとんど吸収しないため、湿気や水がかかっても表面が傷まないという利点があります。

例えば、フッ素樹脂コートされた調理器具は、食材の水分や油がこびりついても洗いやすく、清潔に保つことができます。また、雨風にさらされる屋外の看板や建物の外壁にも使用され、耐久性に優れています。

このように、フッ素樹脂製品は水に強く、汚れがつきにくいという特性から、様々な場面で活躍しています。吸水率の低さがもたらす利点を活かし、様々な製品や設備に応用されています。

医療分野での利用

フッ素樹脂は、その高い耐候性や耐薬品性、絶縁性などの優れた特性から、医療分野で広く利用されています。具体的には、人工関節や歯科材料などの医療機器に使用されています。吸水率が極めて低いため、体内に埋め込んでも安定した性能を維持しやすい特長があります。例えば、人工関節に使用されるフッ素樹脂は、体内での摩耗や腐食にも強く、長期間安定して使用することができます。このように、フッ素樹脂は医療機器の信頼性向上に貢献しています。そのため、医療分野においてフッ素樹脂の利用はますます重要性を増しています。

フッ素樹脂の選定と使用上の注意

適材適所:用途に応じたフッ素樹脂の選び方

フッ素樹脂は多くの用途に使われる特殊な素材です。その特性を理解することは重要です。例えば、フッ素樹脂は吸水率が低いため、水に濡れても性能が落ちにくいという利点があります。これは、電子機器や建築材料など、湿気や水に触れる可能性がある製品に適しています。また、フッ素樹脂は耐熱性や化学耐性にも優れており、高温や薬品にさらされる環境でも安定した性能を発揮します。そのため、航空宇宙産業や医療機器などの分野でも広く活用されています。用途に応じて適切なフッ素樹脂を選ぶことで、製品の性能や耐久性を向上させることができます。

フッ素樹脂製品のメンテナンスと寿命

フッ素樹脂は、耐熱性や耐薬品性に優れた特性を持ち、さまざまな製品に利用されています。しかし、フッ素樹脂製品の保守と寿命には、吸水率が影響を及ぼす重要な要素となります。

吸水率が高い製品は、湿気を吸収しやすく、劣化や変形のリスクが高まります。そのため、フッ素樹脂製品の取り扱いや保管には注意が必要です。例えば、非耐水性のフッ素樹脂製品が水に浸されると性能が低下し、寿命が短くなる可能性があります。

したがって、フッ素樹脂製品を長持ちさせるためには、吸水率に着目し、湿気や水の影響を避けることが重要です。適切なメンテナンスと保管によって、製品の性能を最大限に引き出し、寿命を延ばすことができます。

安全な取り扱いと環境への配慮

フッ素樹脂は、高い耐熱性や耐薬品性を持ち、さまざまな産業で広く使用されています。しかし、その一方でフッ素樹脂は水を吸収する吸水率があります。この吸水率がもたらす影響について考えてみましょう。

まず、フッ素樹脂の吸水率が高いと、その物性が変化する可能性があります。例えば、機械的強度が低下したり、絶縁性能が劣化したりすることがあります。これは、電気製品や自動車部品などの品質に影響を与える可能性があります。

さらに、吸水率の影響によって、フッ素樹脂製品の寿命が短くなることも考えられます。特に屋外での使用や湿気の多い環境下では、注意が必要です。

結論として、フッ素樹脂の吸水率は製品の性能や耐久性に影響を与える重要な要素であり、適切な取り扱いと環境管理が求められます。

まとめ

フッ素樹脂はその特性から、吸水率が非常に低いことが特筆されます。この特性によって、耐久性や耐候性が向上し、化学薬品にも強い素材として広く利用されています。例えば、建築や機械部品、衣料品など幅広い分野で利用されており、吸水率の低さがもたらす多くの利点があります。また、この特性から洗浄性にも優れており、衛生面でも優れた素材として利用されています。

POM材加工のコツ:旋盤とセンタードリルの使い方完全ガイド

POM材加工のコツを知っていますか?旋盤とセンタードリルの使い方がわからずに悩んでいる方に贈る完全ガイドがこちらです。

加工技術において、POM材は幅広く利用される素材の一つです。しかし、その特性や使い方を理解することは容易ではありません。本ガイドでは、POM材の加工に必要な基本知識から、旋盤とセンタードリルの効果的な使用方法まで、詳細に解説しています。

旋盤とセンタードリルは、POM材を正確かつ効率的に加工するための重要な道具です。このガイドを通じて、初心者から上級者まで、POM材加工のスキルを向上させるための貴重な情報を提供します。POM材加工のコツをマスターし、素材の可能性を最大限に引き出しましょう。

POM材の基本と旋盤加工

POM材とは

POM材とは、日本語でポリオキシメチレンを指します。この材料は、機械部品や工業製品に広く使用されており、その加工には旋盤やセンタードリルが必要です。旋盤は材料を回転させながら加工する機械で、精密な加工作業に適しています。一方、センタードリルは穴を正確に位置決めするための工具であり、POM材の加工に欠かせない道具となっています。

POM材の加工では、正確さと安全性が重要です。例えば、旋盤を使用する際には、適切な切削速度や刃具の選択が必要です。また、センタードリルを使う際には、適切な位置決めと安定した圧力が求められます。

このように、POM材の加工には専門的な知識と技術が必要ですが、適切に取り組むことで高品質な製品が生み出せるでしょう。加工技術を習得し、機械加工の技術を向上させることで、製品の生産効率や品質向上につながることが期待されます。

POM材の特性と加工の利点

POM材は機械加工に向いた特性を持ち、旋盤やセンタードリルでの加工がスムーズです。その利点は、高い剛性と優れた耐摩耗性にあります。これにより、精密な部品や歯車などの製造に適しています。例えば、自動車産業では、POM製の歯車が広く使用されています。また、POMは耐油性や化学薬品に強い性質も備えており、機械部品や車両部品など幅広い用途に活用されています。

旋盤を使用する際は、切削速度や切削量を適切に設定することが重要です。センタードリルを使用する際には、正確な位置決めと適切な回転数が求められます。これらの工作機械を使いこなすことで、POM材の加工精度や効率を向上させることができます。POMの特性と機械加工のテクニックをマスターし、さらなる製品の品質向上につなげていきましょう。

旋盤加工の基礎知識

POM材とは、ポリオキシメチレンのことを指します。旋盤とセンタードリルは、POM材を加工する際に重要な道具です。旋盤は、回転する切削工具を使用して素材の形状を加工する機械で、センタードリルは正確な穴を開けるための工具です。POM材は潤滑性が高く、耐摩耗性に優れているため、自動車部品や機械部品など幅広い分野で使用されています。

旋盤を使用する際には、切削速度や切削深さを適切に設定することが重要です。また、センタードリルを使用する際には、正確な位置に穴を開けることが必要です。これらの道具を正しく使うことで、POM材を効率的に加工することができます。

したがって、POM材を加工する際には、旋盤とセンタードリルの使い方をマスターすることが重要です。適切な技術と知識を持っていれば、POM材をきれいに加工することができ、製品の品質を向上させることができます。

POM材を用いた旋盤加工の手順

POM材を用いた旋盤加工の手順は、正確な技術と注意深さが求められます。まず、旋盤を使用する際にはセンタードリルを使って正確な中心をマークします。ここでのポイントは、POM材が柔らかいため、センタードリルの使い方が重要です。次に、適切な切削速度と刃先の角度を設定してから、旋盤をスタートさせます。POM材は熱や摩擦に弱いため、適切な冷却液を使用することも重要です。

例えば、POM材で作成した歯車の加工では、旋盤を使用して精密な歯の形状を作り出します。適切な刃先の設定や切削速度を遵守することで、高精度な歯車を生産することが可能です。最終的に、仕上げ加工を行う際には、POM材の性質を考慮して適切な切削工具を選択する必要があります。これらの手順を追うことで、POM材を使った旋盤加工を効果的かつ安全に行うことができます。

POM材の旋盤加工テクニック

適切な旋盤の選択

POM材加工のコツ:旋盤とセンタードリルの使い方完全ガイド

旋盤を使用する際に重要なのは、適切な機械を選択することです。旋盤はPOM材などの材料を形作る上で不可欠なツールであり、正確な加工を実現します。適切な旋盤の選択は、加工精度や効率に直結します。

センタードリルも重要な道具です。センタードリルを使うことで、材料の中心に穴を正確に開けることができます。これは、部品の組み立てや加工の際に重要です。

例えば、POM材を使用した軸部品の加工では、適切な旋盤とセンタードリルを使用することで、精密な加工が可能となります。適切な機械の選択と使い方をマスターすることで、正確で効率的な加工が実現できます。

切削条件の設定

POM(ポリオキシメチレン)材料を使った加工では、旋盤やセンタードリルの正しい使い方が重要です。切削条件の設定は、加工の正確さや効率に大きく影響します。旋盤やセンタードリルを使う際には、適切な回転数や切削速度、刃先の角度などを設定することが重要です。

例えば、POMは切削しやすい素材ですが、適切な温度管理が必要です。高温になるとPOMは溶けやすくなり、加工精度が低下します。そこで、適切な冷却装置を使いながら加工することが大切です。

また、センタードリルを使用する際には、正確な位置決めと適切な切削速度を心掛けることが重要です。これにより、加工精度が向上し、作業効率も向上します。

正確な切削条件の設定は、POM材料の加工において品質や生産性を向上させるポイントとなります。適切な設定を行い、旋盤やセンタードリルを使いこなすことで、効果的な加工が可能となります。

POM専用の工具とその取り扱い

POM(ポリ酸メチレン)材料を加工する際に役立つ、旋盤とセンタードリルの使い方を解説します。POMは熱に強く、耐摩耗性に優れた特性を持ち、機械部品などさまざまな用途に使用されます。旋盤は回転させながら切削する工具で、POM材の精密な加工に適しています。一方、センタードリルは中心穴を正確に開けるための工具です。これらの工具を正しく取り扱い、適切な切削条件を設定することが重要です。例えば、適切な刃先形状や回転数を選択することで、POM材を効率的に加工することができます。工具の使い方をマスターし、適切な技術を身につけることで、POM材加工の精度と効率を向上させることができます。

加工中の温度管理

POM(ポリアセタール)材料を旋盤やセンタードリルで加工する際には、加工中の温度管理が非常に重要です。加工中に材料が過熱すると、材料の特性が変化してしまい、精度や仕上がりに影響を及ぼす可能性があります。

例えば、旋盤でPOMを加工する場合、高速回転する切削工具が摩擦熱を発生させて材料を加工します。この際、過度な摩擦熱が蓄積されると、POMが溶けたり変形したりする恐れがあります。したがって、適切な冷却液を使用したり、適切な切削速度や刃先の形状を選択したりすることが重要です。

センタードリルを使用する際も同様で、過剰な摩擦熱を防ぐために冷却液を使うなどの対策が必要です。適切な温度管理を行うことで、POM材料を効果的に加工し、高品質な製品を生産することが可能となります。

POM材の深穴加工とセンタードリルの活用

深穴加工の基本

POM材加工のコツ:旋盤とセンタードリルの使い方完全ガイド

POM材加工を効果的に行うためには、旋盤とセンタードリルの正しい使い方が重要です。POM材は、機械加工に適した素材であり、複雑な形状も加工しやすい特性があります。

まず、旋盤を使用する際には、適切な回転数や送り速度を設定することがポイントです。また、切削油を適量使用して摩擦を減らし、切削粉を適切に排出することも重要です。

センタードリルを使用する際には、正確な位置に穴を開けるために、しっかりとセットアップを行いましょう。そして、適切な切削速度と切削量を確保することで、円滑な加工が可能となります。

これらのポイントを押さえて、POM材加工を行うことで、高品質な加工製品を実現できるでしょう。

POM材における深穴加工のポイント

POM材における深穴加工のポイント

POM材を加工する際、深い穴を加工する際のポイントを紹介します。旋盤とセンタードリルの正しい使い方が重要です。深い穴を加工する際は、センタードリルを使用して正確な中心を作ります。その後、旋盤を使用して徐々に穴を拡大していきます。この工程を丁寧に行うことで、きれいな仕上がりの深穴加工が可能となります。

例えば、自動車部品の製造過程でPOM材を使用する際、エンジン部品などに深い穴が必要な場合があります。このような場合に深穴加工が要求されることがあります。正確な加工が求められるため、旋盤とセンタードリルを使いこなすことが重要です。しっかりとした作業を行うことで、高品質な製品を生み出すことができます。

センタードリルの役割と重要性

POM材加工のコツ:旋盤とセンタードリルの使い方完全ガイド

センタードリルの役割と重要性

旋盤作業において、センタードリルは非常に重要な役割を果たします。センタードリルは、正確な中心を定めることで、加工物の回転軸を安定させる役割を担っています。この安定性を確保することで、素材が均一に加工され、高精度の加工が可能となります。

具体例として、センタードリルを使用せずに加工を行った場合、加工物がぶれやすくなり、仕上がりにムラが生じる可能性が高まります。しかし、センタードリルを適切に使用することで、加工物の品質向上が期待できます。

センタードリルは、旋盤作業において欠かせない道具であり、正確な加工を行うために重要な役割を果たしています。

センタードリルの正しい選び方

POM(ポリアセタール)材を効果的に加工するためには、旋盤とセンタードリルの使い方について正確に理解することが不可欠です。センタードリルの正しい選び方は、材料の種類や目的に応じて異なります。硬い材料には硬いセンタードリルを使用し、柔らかい材料には柔らかいものを選ぶことが重要です。例えば、金属加工には高速鋼製のセンタードリルが適しています。

また、旋盤を使用する際には、適切な回転数や切削量を設定することが重要です。例えば、POM材の場合は低速で切削することが推奨されます。適切な工具や装置を使い、正確な加工を心がけることで、高品質な成形が可能となります。正しい使い方をマスターすることで、効率的なPOM加工を実現しましょう。

センタードリルの使い方と加工技術

センタードリルの基本的な使い方

POM材(ポリアセタール樹脂)の加工におけるセンタードリルの基本的な使い方をご紹介します。センタードリルは、旋盤作業において穴の中心を正確に位置決めするための重要な工具です。まず、センタードリルを正確な位置にセットし、適切な回転数と進行速度を設定します。次に、POM材を固定し、センタードリルを使って穴を加工します。この際、適切な圧力をかけ、スムーズに加工を進めることがポイントです。

例えば、POM材の円盤を作る際には、センタードリルを使って中心の穴を正確に位置決めし、円盤を加工することが重要です。このように、センタードリルを正しく使うことで、POM材の加工作業を効果的に行うことができます。ご参考にしてください。

センタードリルを使用した穴あけ加工

POM材加工において、センタードリルを使用した穴あけ加工は重要です。まず、センタードリルを使う理由は、正確で安定した穴あけが可能である点です。例えば、金属加工において、穴を正確に位置決めする必要がある場合にセンタードリルを使用します。さらに、センタードリルは穴あけ加工の始点を正確に作ることができるため、作業の精度を高めることができます。

日本の工業界では、自動車部品や精密機械部品の製造においてセンタードリルが広く活用されています。特に、高精度な穴あけ加工が求められる分野では、センタードリルの使い方が重要となります。このように、センタードリルは工業製品の製造において欠かせない道具となっています。

加工精度を高めるセンタードリルの技術

POM材を使用する際に重要な技術の一つが、センタードリルの使い方です。センタードリルは、旋盤加工において精度を高めるために不可欠な道具です。この道具を使うことで、加工の精度が向上し、作業効率もアップします。

センタードリルは、加工する対象物に正確に中心を示すことができるため、穴あけ作業や切削作業において非常に重要です。例えば、POM材を使用して精密な部品を作る際には、センタードリルを使うことで正確な位置に加工することができます。

したがって、POM材加工において加工精度を高めるためには、センタードリルの使い方をマスターすることが欠かせません。正確な加工を行うことで、品質の向上や作業効率の改善につながります。POM材加工において、センタードリルの適切な使い方を習得することで、加工作業の効率化と品質向上につながるでしょう。

POM材加工における注意点と問題解決

マシニング加工時の一般的な注意事項

POM材を旋盤やセンタードリルで加工する際のポイントをしっかり把握しておきましょう。旋盤やセンタードリルは、精密な加工作業に使用される重要な機械です。旋盤はPOM材を回転させながら形成し、センタードリルは正確な穴を開ける際に重要な役割を果たします。

まず大事なことは、安全性を確保することです。作業を行う際は、適切な防護具を着用し、機械の取り扱いに慎重に注意しましょう。さらに、加工するPOM材の特性を理解し、適切な切削条件を設定することも重要です。

例えば、POM材は耐摩耗性が高いため、適切な切削速度や刃具の選定が必要です。加工時には適切な冷却を行い、加工精度を確保しましょう。

これらのポイントを守りながら、旋盤やセンタードリルを正しく使いこなすことで、POM材を効率的に加工することができます。安全を確保しながら、正確かつ高品質な加工を目指しましょう。

POM材特有の加工上の注意点

POM材は、機械加工において特有の注意点があります。旋盤とセンタードリルの使い方をマスターすることが重要です。POMは硬質であり、切削時に熱が発生しやすいため、適切な冷却や切削条件が必要です。旋盤操作では、適切な切削速度や刃先形状を選ぶことが重要です。センタードリルを使用する際は、正確な穴位置を決め、適切な回転数と加工深さを設定することがポイントです。これらの工程を丁寧に行うことで、緻密なPOM材加工が可能となります。加工過程での注意や技術をしっかり身につけることで、高品質な部品を効率的に製作することができます。

加工トラブルとその対処法

POM材加工のコツ:旋盤とセンタードリルの使い方完全ガイド

POM材を扱う際に発生する加工トラブルへの対処法を紹介します。POMは優れた特性を持つ素材ですが、加工時に気をつけるポイントがあります。例えば、旋盤を使用する際は、適切な切削速度や切削深さを設定することが重要です。切削速度が速すぎると過熱して割れる可能性があるため、適切な速度を探ることが大切です。

さらに、センタードリルを使用する際には、正確な位置決めと適切な切削速度を保つことが必要です。センタードリルの使い方を間違えると、加工精度が損なわれたり、破損の原因となりますので、注意が必要です。

加工トラブルを避けるためには、機械の使い方や素材特性を理解し、適切な処理を行うことが重要です。適切な加工方法を身につけることで、POM材の加工がスムーズに行えるようになります。

長期的な品質保持のための保守

POM材加工のコツ:旋盤とセンタードリルの使い方完全ガイド

POM材の加工において、長期的な品質を保持するためには適切な保守が欠かせません。旋盤やセンタードリルを使用する際には、正しい操作方法が重要です。

まず、旋盤を使用する際には、適切な刃物の選択が必要です。POM材は熱に弱いため、適切な刃物を選ぶことで加工時の熱を最小限に抑えることができます。また、適切な切削速度や切削量を設定することも重要です。

センタードリルを使用する際には、正確な位置決めが求められます。POM材は割れやすい性質を持っているため、慎重な取り扱いが必要です。適切な圧力と回転数でセンタードリルを使用することで、綺麗な穴を加工することができます。

適切な操作方法を守りながら、旋盤やセンタードリルを使用することで、POM材の加工品質を維持し、長期的な品質を確保することができます。

実践!POM材を使ったプロジェクト例

簡単な旋盤加工プロジェクト

POM(ポリオキシメチレン)は、金属に匹敵する耐摩耗性や耐熱性を持つ樹脂で、工業製品に広く使用されています。旋盤やセンタードリルを使用してPOM材を加工する際のコツを紹介します。

まず、旋盤を使用する際には、適切な切削速度や切削量を設定することが重要です。適切な切削条件を選択することで、POM材の加工効率を高めることができます。また、センタードリルを使用する際には、正確な穴位置を決めるために、事前に印をつけることがポイントです。

これらのテクニックを使うことで、POM材の加工をスムーズに行うことができます。正確な設定と注意深い作業を心がけながら、旋盤とセンタードリルを上手に活用して、素敵なプロジェクトを完成させましょう。

複雑な形状のPOM材加工

POM材加工のコツ:旋盤とセンタードリルの使い方完全ガイド

POM材は、複雑な形状の部品を作るのに適しています。例えば、歯車やベアリングなど、精密な機械部品に使われます。このような形状を作る際、旋盤とセンタードリルの正しい使い方が重要です。

まず、POM材は削りやすい性質を持っているため、旋盤を使用して形状を加工することが一般的です。旋盤を使う際は、適切な刃物や適切な回転数を選択することがポイントです。さらに、センタードリルを使って正確な中心穴を開けることで、後工程の加工がスムーズに進みます。

これらの工程を丁寧に行うことで、複雑な形状のPOM材部品を精密に加工することができます。正しい道具の使い方をマスターすることで、高品質な部品を製作する上での手助けとなるでしょう。

センタードリルを使った精密加工の事例

POM材加工のコツ:旋盤とセンタードリルの使い方完全ガイド

POM材は、耐摩耗性や耐薬品性に優れた特性を持ち、様々な産業で利用されています。このような特性を生かすためには、旋盤やセンタードリルの正しい使い方が重要です。

まず、旋盤を使用する際には、適切な切削速度や切削深さを設定することがポイントです。素材特性に合わせて最適なパラメータを設定し、精密な加工を行いましょう。

センタードリルを使った精密加工の事例では、POM材の穴加工や面取り加工が挙げられます。センタードリルを使用して正確な位置に穴を開け、その後面取り加工を行うことで、素材の仕上がりを向上させることができます。

正確な加工を行うためには、適切な工具の選定や作業手順の確認が欠かせません。これらのポイントを押さえてPOM材の加工を行うことで、高品質な製品を生み出すことが可能となります。

まとめ

POM材を加工する際には、旋盤とセンタードリルの使い方をマスターすることが重要です。旋盤を使用する際には、適切な回転数や切削速度を把握し、POM材の特性を考慮した工具を選ぶ必要があります。また、センタードリルを使用して正確な中心穴を作ることで、加工精度を向上させることができます。POM材の特性や加工方法を理解し、正確な使い方を身につけることが成功のカギです。

エンジニア必見!フッ素樹脂の硬度と加工性について

エンジニアの皆さん、フッ素樹脂についてご存知ですか?この素材は、その特性からさまざまな産業分野で重要な役割を果たしています。特に、硬度と加工性について理解することは、製品設計や加工技術の向上に不可欠です。本記事では、フッ素樹脂の硬度と加工性に焦点を当て、エンジニアの方々にとって貴重な知識を提供します。加工性と硬度のバランス、最適な利用方法など、エンジニアとしてのスキル向上に繋がる情報をお届けします。エンジニアの皆様、是非ご覧ください。

フッ素樹脂の基本知識

フッ素樹脂の定義と一般的な特性

フッ素樹脂は特殊な樹脂であり、耐熱性や化学的安定性に優れています。この特性から、さまざまな産業分野で広く利用されています。例えば、調理器具や自動車部品、建築材料などに使われています。

硬度と加工性はフッ素樹脂の重要な特性です。硬度が高いと、耐摩耗性や耐薬品性が向上し、長期間の使用に適しています。一方、加工性が良いと、形状加工がしやすく、製品の設計の幅が広がります。

例えば、フッ素樹脂で作られたフライパンは硬度が高く、傷や変形が少ないため長く使えます。また、複雑な形状の部品を製造する際も、加工性の良さが活かされ、効率的に製品を生産することができます。

このように、フッ素樹脂の硬度と加工性は製品の耐久性や製造効率に大きく影響を与える重要な要素です。

フッ素樹脂の種類とその用途

エンジニアの方々にとって注目すべきフッ素樹脂の硬度と加工性について解説します。フッ素樹脂は耐熱性や耐薬品性に優れた特性を持ち、様々な産業分野で広く利用されています。

まず、フッ素樹脂の硬度についてです。硬度は素材の表面が傷つきにくくなる重要な特性です。フッ素樹脂は非常に硬く、耐摩耗性にも優れています。そのため、機械部品や工業製品など、摩耗が激しい環境で使用される製品に適しています。

次に、加工性についてです。フッ素樹脂は低摩擦性が高く、加工しやすい特性があります。例えば、精密機器の部品や調理器具など、摩擦を抑えたい製品に適しています。

これらの理由から、エンジニアの皆さんはフッ素樹脂の優れた硬度と加工性に注目し、さまざまな分野でその利用価値を見出しています。

エンジニアリングプラスチックとしてのフッ素樹脂

エンジニア必見!フッ素樹脂の硬度と加工性について

フッ素樹脂はエンジニアリングプラスチックとして非常に優れた特性を持っています。その中でも、フッ素樹脂の硬度と加工性は特に重要です。

まず、フッ素樹脂の硬度は非常に高く、耐摩耗性や耐薬品性に優れています。これは、機械部品や化学装置などでの使用において、長期間にわたって安定した性能を発揮することができる理由です。

一方、フッ素樹脂の加工性も優れており、高い粘着性や耐熱性を持ちながらも、成形加工や加工性が比較的容易です。このため、様々な形状や複雑な部品も効率よく製造することができます。

エンジニアの皆さんは、フッ素樹脂の硬度と加工性を活かし、さまざまな産業分野で革新的な製品開発に取り組むことができるでしょう。

フッ素樹脂の硬さ

フッ素樹脂の硬さを測定する方法

エンジニアの皆さん、フッ素樹脂という素材は、その硬度と加工性において非常に重要です。フッ素樹脂は非常に硬い素材であり、耐久性にも優れています。硬度はその材料がどれくらい耐久性があるかを示す指標であり、エンジニアリングプラスチックとして広く使用されています。

フッ素樹脂の加工性も優れており、熱に強いことから高温での加工にも適しています。例えば、フッ素樹脂は機械加工や成形加工が容易であり、精密な部品や耐熱性が必要な部品に広く利用されています。

このように、フッ素樹脂は硬度と加工性に優れた素材であり、エンジニアにとって重要な素材の一つと言えます。その特性を理解し、適切に活用することで、さまざまな産業分野で革新的な製品開発や技術革新が可能となります。

硬さによるフッ素樹脂の分類

フッ素樹脂はその硬度によって大きく分類されます。一般的に、フッ素樹脂は非常に硬い性質を持っており、耐久性が高いとされています。この特性から、様々な産業分野で幅広く使用されています。

例えば、自動車業界では、フッ素樹脂の硬度と耐摩耗性が優れているため、エンジン部品や潤滑剤として使用されています。また、医療機器の製造においても、フッ素樹脂はその硬度と耐薬品性から重要な役割を果たしています。

このように、フッ素樹脂はその硬度によってさまざまな用途に活用されています。その優れた特性から、エンジニアや製造業界の関係者にとって、フッ素樹脂の硬度は重要な要素となっています。

フッ素樹脂の硬さが製品性能に与える影響

フッ素樹脂の硬度が製品性能に与える影響は非常に重要です。この性質は製品の耐久性や耐薬品性に直結しています。例えば、フッ素樹脂が硬度を持つことで、化学薬品による腐食から製品を守ることができます。これにより、製品の寿命が延びるだけでなく、安全性も向上します。また、硬度が高いフッ素樹脂は摩擦にも強く、摩耗が少ないため、長期間高い性能を維持することができます。

さらに、フッ素樹脂の硬度は加工性にも影響を与えます。硬いフッ素樹脂は加工が難しい場合がありますが、適切な加工技術を用いれば高精度な製品を作ることができます。このように、硬度と加工性は製品の品質や用途に直結する重要な要素と言えます。

フッ素樹脂の加工性

エンジニア必見!フッ素樹脂の硬度と加工性について

フッ素樹脂は、その硬度や加工性からエンジニアにとって重要な素材です。この素材は非常に硬いため、切削加工が難しい特性があります。しかし、それでもフッ素樹脂は耐熱性や化学耐性に優れており、さまざまな産業で広く使用されています。

フッ素樹脂の硬度が高いため、加工する際には適切な工具や技術が必要です。例えば、ダイヤモンド工具や高速鋼工具などを使用することが一般的です。また、加工中には適切な冷却液を使うことで切削精度を高めることができます。

したがって、フッ素樹脂の硬度と加工性を理解し、適切な加工方法を選択することが重要です。エンジニアとして、素材の特性を理解し活用することで、より効率的な製品開発が可能となるでしょう。

加工方法によるフッ素樹脂の特性変化

エンジニア必見!フッ素樹脂の硬度と加工性について

フッ素樹脂は、その硬度と加工性によって、さまざまな産業分野で広く活用されています。例えば、硬度が高いため、耐摩耗性に優れており、化学薬品や高温環境にも強い特性を持っています。一方、加工性も重要であり、切削加工や成形加工など、様々な加工方法によってフッ素樹脂の特性が変化します。

例えば、切削加工では、硬度の高さから切削時に適切な刃物や冷却液が必要となります。一方、成形加工では、加熱によって柔軟性を持たせることで形状を作ることが可能です。

フッ素樹脂の特性を理解し、適切な加工方法を選択することで、効率的な製品開発や製造が可能となります。エンジニアの皆さんは、硬度と加工性に着目し、フッ素樹脂の可能性を最大限に引き出してください。

切削条件の最適化と加工技術の進展

エンジニアの皆さん、フッ素樹脂の硬度と加工性についてご存知ですか?フッ素樹脂は非常に硬く、耐熱性や耐薬品性に優れています。そのため、工業製品や航空機部品などの製造に広く使用されています。例えば、フッ素樹脂製のベアリングは摩擦が少なく、耐久性にも優れているため、高負荷や高速回転の環境で重宝されています。また、医療機器や食品加工機器にも使われており、その安全性と耐久性が評価されています。

フッ素樹脂の加工性も重要で、切削条件の最適化や加工技術の進展が求められています。特に微細加工や複雑形状の加工において、高い精度とスピードが必要とされています。これらの要素を考慮しながら、工程を改善することで、効率的なフッ素樹脂の加工が可能となります。エンジニアの皆さんも、硬度と加工性に注目しながら、さらなる技術革新を目指して取り組んでいきましょう。

フッ素樹脂コーティングの耐久性

コーティング技術の種類と特徴

エンジニアの皆さん、フッ素樹脂の硬度と加工性について知っておくべきポイントをご紹介します。フッ素樹脂は耐熱性に優れ、化学的安定性が高いため、さまざまな産業で利用されています。その硬度は高く、摩擦にも強い特徴があります。また、加工性も良好であり、成形加工や切削加工などが比較的容易に行えます。例えば、フッ素樹脂は自動車部品や電気製品など幅広い分野で使用されています。そのため、エンジニアとして活躍する皆さんにとって重要な素材であることは間違いありません。硬度と加工性に優れたフッ素樹脂は、様々な産業において革新的なソリューションを提供しています。

フッ素樹脂コーティングの耐摩耗性と耐熱性

エンジニアの皆さん、フッ素樹脂の硬度と加工性についてお伝えします。フッ素樹脂は非常に硬い素材で、耐久性に優れています。例えば、フライパンの表面に使われることがよくありますが、その硬度は優れており、傷がつきにくい特徴があります。また、加工性も高く、様々な形状に加工しやすいため、エンジニアリング分野で幅広く活用されています。フッ素樹脂は化学的に安定しているため、高温にも耐えられる耐熱性も持っています。この素材は、食品業界から航空宇宙産業まで幅広い分野で重宝されています。そのため、エンジニアの皆さんにとっても重要な素材であることは間違いありません。

コーティングの寿命を延ばすための工夫

エンジニアの皆さん、フッ素樹脂の硬度と加工性について知っておくと役立つ情報です。フッ素樹脂は非常に耐久性があり、樹脂の中でも硬さや耐摩耗性が優れています。そのため、様々な産業分野で広く利用されています。

このような特性から、フッ素樹脂は加工が難しいという一面もあります。硬度が高いため、通常の樹脂と同様の方法で加工することは難しい場合があります。加工性を向上させるためには、適切な工具や加工方法を選択することが重要です。

例えば、フッ素樹脂を高速で加工する場合は、冷却装置を使用して適切な温度を保つことが必要です。また、切削加工の際には適切な刃先形状や切削速度を設定することで、より効率的に加工することが可能です。

フッ素樹脂の硬度と加工性について理解することで、より効率的に加工が行えるだけでなく、製品の耐久性や品質も向上させることができます。是非、これらのポイントを活かして、さらなる技術の向上を図ってください。

フッ素樹脂の柔らかさと応用

フッ素樹脂の柔軟性と製品への応用

エンジニアの皆様、フッ素樹脂の硬度と加工性についてお伝えします。フッ素樹脂は、その硬度と耐熱性によってさまざまな産業分野で広く利用されています。例えば、自動車部品や電子機器の製造において、フッ素樹脂の硬度が重要な役割を果たしています。

フッ素樹脂は非常に硬い素材でありながら、加工性も優れています。これは、精密な形状や微細な部品を生産する際に重要な要素です。加工性が良いため、フッ素樹脂は様々な形状に加工することが可能であり、製品開発の幅を広げることができます。

このように、フッ素樹脂は硬度と加工性の両面で優れた特性を持つ素材であり、様々な産業分野で重要な役割を果たしています。エンジニアの皆様にとって、フッ素樹脂の可能性を探求する上で貴重な素材であることをご理解いただければ幸いです。

柔らかさが求められるフッ素樹脂製品の例

エンジニア必見!フッ素樹脂の硬度と加工性について

フッ素樹脂は、その高い耐熱性や耐薬品性から幅広い用途で使われています。しかし、硬度の面では課題があります。フッ素樹脂は一般的に柔らかく、硬度が低い特性があります。このため、特定の用途には硬度が求められる場合があります。

例えば、軸受や歯車などの高負荷部品において、硬度が必要とされることがあります。こうした場合、通常のフッ素樹脂では適切な性能が得られないことがあります。

そのため、硬度を向上させるために、フッ素樹脂に他の素材を混合するなどの工夫が行われています。加工性を損なうことなく硬度を高めるための研究開発が重要となっています。

柔らかさに関する技術的課題と解決策

エンジニアの皆さん、フッ素樹脂の硬度と加工性についてご存知ですか?フッ素樹脂は優れた耐熱性や耐薬品性を持ちながら、比較的低い硬度を示す特性があります。この硬度の低さが加工性に影響を与えることがありますが、適切な方法で対処すれば問題なく加工することが可能です。

一般的に、フッ素樹脂は硬度が低いため、加工時に切削や削り取りによる加工が難しいことが挙げられます。しかし、適切な冷却方法や工具の選定、加工速度の調整などを行うことで、硬度の低さをカバーし、スムーズに加工することができます。

例えば、フッ素樹脂の一種であるポリテトラフルオロエチレン(PTFE)は、その柔らかさから加工性に課題を抱えることが知られています。しかし、適切な切削工具や加工条件のコントロールによって、高精度での加工が可能となります。

つまり、フッ素樹脂の硬度と加工性に関する技術的課題は存在しますが、適切な対処法を用いれば、エンジニアリングの世界で幅広く活用される優れた素材であることがわかります。

フッ素樹脂の微小切削に関する研究

微小切削の技術的挑戦

エンジニアの皆さん、フッ素樹脂の硬度と加工性について知っておくべきことについてお伝えします。 フッ素樹脂はその硬度のため、切削する際に技術的な挑戦があります。硬い材料であるため、適切な切削工具や工程が必要です。例えば、フッ素樹脂を正確に加工するためには、適切な刃先形状や切削速度、切削深さなどが重要です。特に微小切削では、さらに高度な技術が求められます。

一方で、フッ素樹脂は化学的に安定しており、耐熱性に優れています。これらの特性を活かすことで、自動車部品や機械部品など、さまざまな産業分野で幅広く利用されています。

したがって、フッ素樹脂の硬度と加工性を理解し、適切な加工方法を選択することが重要です。技術的な課題に直面しながらも、適切な知識と技術を持つことで、フッ素樹脂の潜在能力を最大限に引き出すことができるでしょう。

最新の微小切削技術の研究動向

エンジニアの皆さん、フッ素樹脂の硬度と加工性について気になりませんか?フッ素樹脂は、化学的に安定しており、耐熱性や耐薬品性に優れています。その硬度と加工性も重要なポイントです。硬度が高いため、耐摩耗性や耐摷蝕性が高く、寸法の安定性も優れています。一方で、加工性も良好であり、切削や成形が容易です。例えば、自動車部品や機械部品などの製造において、フッ素樹脂の硬度と加工性が重要な役割を果たしています。これらの特性により、様々な産業分野で幅広く活用されています。エンジニアの皆さんは、フッ素樹脂の優れた特性を活かし、さまざまな工学的課題に挑戦することができるでしょう。

研究結果の応用事例と将来性

【エンジニア必見!フッ素樹脂の硬度と加工性について】

フッ素樹脂は高い耐熱性や耐薬品性を持ち、工業製品や調理器具など様々な分野で利用されています。硬度と加工性は、製品の品質や性能に大きな影響を与えます。

硬度が高いフッ素樹脂は、優れた耐摩耗性を持ち、耐久性に優れています。一方、加工性が良いと、製品の形状や精度を高く保つことができます。例えば、自動車部品の摺動面や医療機器の耐薬品性が求められる部分などに利用されています。

研究や実務でフッ素樹脂の硬度と加工性を理解し、適切に活用することが重要です。これにより、製品の品質向上や耐久性の向上、さらなる産業の発展に繋がることが期待されます。

エンジニアにとってのフッ素樹脂

フッ素樹脂の取り扱いにおける留意点

エンジニアの皆さんにとって、フッ素樹脂はなじみのある素材でしょう。この素材は非常に硬い特性を持ち、加工性も優れています。例えば、フッ素樹脂は耐熱性や化学耐性に優れており、様々な産業で広く使用されています。そのため、エンジニアはこの素材の取り扱いに慎重である必要があります。

硬度によって、フッ素樹脂がどのような場面で使用されるかが決まります。例えば、高い硬度を持つフッ素樹脂は、耐摩耗性が高く、耐久性に優れています。また、その加工性の良さから、複雑な形状にも対応できます。エンジニアがこの点を理解し、適切に扱うことで、素材の特性を最大限に活かすことができます。

エンジニアリングプラスチックとしての可能性

エンジニアリングプラスチックは、機械部品や電気部品などに幅広く使用され、その優れた特性から注目を集めています。特にフッ素樹脂は、耐熱性や耐薬品性に優れており、さまざまな産業で重要な役割を果たしています。例えば、自動車業界ではエンジン部品や燃料系部品に利用され、航空宇宙産業では高温多湿な環境においても優れた性能を発揮します。

その一方で、フッ素樹脂は硬度が高いため加工が難しいという課題もあります。硬度と加工性のバランスを保ちながら、製品の性能を最大限に引き出すことが求められます。熟練の技術と最新の加工技術を組み合わせることで、フッ素樹脂の特性を生かした製品開発が可能となります。エンジニアにとって、フッ素樹脂を活用する際にはその硬度と加工性に注意することが重要です。

業界におけるフッ素樹脂の革新的利用事例

エンジニア必見!フッ素樹脂の硬度と加工性について

フッ素樹脂は、特殊な素材としてエンジニアにとって重要な役割を果たしています。その硬度と加工性は、さまざまな産業で革新的な利用が進んでいます。

フッ素樹脂の硬度は非常に高く、耐摩耗性に優れています。これは、機械部品や化学装置など、高負荷環境での使用に適しています。一方、その加工性も優れており、精密な成形が可能であるため、自動車部品や電子機器の製造など幅広い分野で活用されています。

例えば、自動車のエンジン部品に使用されるピストンリングやシール部品、さらには医療機器の耐薬品性部品にもフッ素樹脂が採用されています。これらの事例からも、フッ素樹脂の硬度と加工性が産業界でどれほど重要かが理解できます。

エンジニアの皆さんにとって、フッ素樹脂の特性を理解し、その革新的な利用方法を追求することは、今後ますます重要になるでしょう。

まとめ

フッ素樹脂は素材は硬度と加工性に優れており、様々な工業製品に使用されています。特に、高い耐熱性や化学的安定性を持つため、エンジニアにとって重要な素材となっています。加工性も高く、複雑な形状や細かい加工が可能です。エンジニアの皆さんは、フッ素樹脂の特性を理解し、その利点を活かした設計や製品開発に活用することができるでしょう。

プラスチック加工の技:POMを旋盤で削る際のセンタードリル利用法

プラスチック加工の技術は、産業界において重要な役割を果たしています。特にPOM(ポリオキシメチレン)を旋盤で削る際、正確な技術と知識が不可欠です。そこで、今回はPOM加工におけるセンタードリルの効果的な利用法に焦点を当ててご紹介します。切削油の使い方や工程、さらには注意すべきポイントまで、詳細に解説いたします。プラスチック加工におけるPOMの特性や旋盤加工の基本から応用まで、この記事を通じて深く理解し、技術の向上に役立てていただければ幸いです。

POM樹脂の基礎知識

POM樹脂とは

POM樹脂は、プラスチックを加工する際に使用される素材の一つです。POMは、高い硬度と耐熱性を持ち、機械加工に適している特性があります。特に、旋盤での切削加工において重要な役割を果たします。例えば、POMを旋盤で削る際にはセンタードリルが使用されます。このセンタードリルは、正確な位置決めを可能にし、作業効率を向上させる役割を果たします。POM樹脂は、自動車部品や機械部品など幅広い分野で使用されており、その特性を最大限に活かすために、適切な加工方法が重要です。旋盤を使用したPOMの加工では、適切な切削油の選択も重要です。これらの要素を考慮することで、POM樹脂を効率的に加工することが可能となります。

POM樹脂の物理的特性

POM樹脂は、優れた物理的特性を持つプラスチックの一つです。POMは、強度、剛性、耐摩耗性に優れており、熱にも強い特徴があります。これらの特性から、機械部品や自動車部品などの産業製品に広く使用されています。例えば、歯車や軸受など、高い耐久性が求められる部品にPOMは好んで用いられます。

旋盤においてPOMを削る際に重要なのがセンタードリルの利用です。センタードリルを使用することで、正確な位置決めが可能となり、旋盤加工の精度向上につながります。加工の際には、切削油を用いることも大切です。これにより、摩擦熱の発生を抑え、スムーズな切削が可能となります。

POM樹脂の特性を最大限に活かすためには、適切な加工法や工具の使用が欠かせません。センタードリルと切削油の適切な利用は、POMを旋盤で削る際に重要なポイントとなります。

POM樹脂の化学的耐性

POM樹脂は、化学的に安定性が高く、耐摩耗性にも優れています。これにより、機械部品や自動車部品などの産業製品に広く使用されています。POMを旋盤で削る際には、センタードリルが重要な役割を果たします。センタードリルを使用することで、正確な穴の位置を確保し、削り加工の精度を高めることができます。例えば、POM製の歯車を製造する際には、センタードリルを使用して歯車の中心に穴を開けることが重要です。このように、POMを旋盤で削る際には、センタードリルの適切な利用が製品の品質向上につながります。 POM加工においてセンタードリルを活用することで、高精度で安定した製品を生産することが可能となります。

ポリアセタール樹脂の用途

POM(ポリアセタール樹脂)は、耐摩耗性や潤滑性に優れた特性を持ち、機械部品や自動車部品など幅広い用途に使われます。特に旋盤加工において、センタードリルの利用は重要です。POMを旋盤で削る際、センタードリルを使うことで正確な穴を開けることができ、加工精度が向上します。例えば、自動車のギア部品や機械装置の歯車など、精密な部品製造においてPOMの旋盤加工は欠かせません。切削油の適切な使用も注意が必要で、加工中の摩擦を減少させることで作業効率を向上させます。POMの特性を最大限に引き出すためには、適切な加工技術と工具の使い方が肝要です。

POM樹脂の旋盤加工

POM旋盤加工の基本

プラスチック加工の技術において、POM(ポリアセタール)は一般的に旋盤で削る際に使用される素材です。POMは耐摩耗性が高く、潤滑性にも優れているため、旋盤での切削加工に適しています。POMを効果的に削るには、センタードリルの適切な利用が重要です。センタードリルを使用することで、正確な位置に穴を開けることができるため、加工精度が向上します。また、センタードリルは切削油を使うことで、切削時の摩擦を軽減し、加工表面の仕上がりを向上させます。このように、POMを旋盤で削る際には、センタードリルの適切な利用と切削油の効果的な使用が重要です。これらの工程を遵守することで、高品質なPOM加工製品を生産することが可能となります。

切削油の選定と利用法

POMを旋盤で加工する際に重要なのがセンタードリルの利用法です。POMは硬く非常に高い強度を持つ素材であり、旋盤加工時には適切な準備と工具の使用が欠かせません。センタードリルはPOMの削り出しの際に重要な役割を果たします。まず、センタードリルを正確に設定し、POMの中心に正確な切削点を作ります。これにより、削り出しの際に素材がずれるのを防ぎ、正確な加工が可能となります。

適切な切削油の選定も重要です。POMは熱に敏感な素材であり、十分な潤滑がないと削り出し時に素材が過熱し、加工精度が低下します。したがって、適切な切削油を使用してPOMの加工を行うことが大切です。適切なセンタードリルの利用と適切な切削油の選定によって、POMを旋盤で削る際により精度の高い加工が可能となります。

旋盤切削のためのPOMの準備

プラスチック加工の技術において、POM(ポリオキシメチレン)を旋盤で削る際には、センタードリルの適切な利用法が重要です。POMは耐久性や耐摩耗性に優れた素材であり、精密な加工が求められます。まず、センタードリルを使用してPOMの加工面に正確な中心穴を設けます。これにより、旋盤操作時に素材が安定し、精密な加工が可能となります。適切な切削油を使い、過剰な摩擦や熱を防ぎながら、POMをきれいに削ることがポイントです。このように、センタードリルを使った正しい準備と切削油の適切な利用によって、POMの旋盤加工を効果的かつ安全に行うことができます。

加工性と表面品質

POM(ポリオキシメチレン)は、機械加工において高い加工性と優れた表面品質を持つ素材です。旋盤でPOMを削る際には、センタードリルの適切な利用が重要です。センタードリルは、工具を正確に位置決めし、削り始める際の安定性を提供します。例えば、POMを旋盤で削る際に、センタードリルを使用することで、加工精度が向上し、表面仕上げに良い影響を与えます。また、切削油を適切に使用することも重要です。切削油は摩擦を減らし、加工面のクオリティを向上させます。このように、POMを旋盤で削る際にはセンタードリルの適切な利用と切削油の使用が、加工性と表面品質の向上につながります。

センタードリルを利用したPOM旋盤加工の技術

センタードリルの役割と選択

POMを旋盤で削る際にセンタードリルが重要な役割を果たします。センタードリルは、正確な穴を開けるために使用され、加工精度を高めます。例えば、POMは粘り気があり、高い硬度を持つため、適切なセンタードリルを使用しないと削りにくい場合があります。旋盤作業において、切削油も欠かせません。切削油は適切な潤滑作用を提供し、切削時の摩擦と熱を軽減することで、POMの加工効率を向上させます。したがって、POMを旋盤で削る際には、センタードリルの選択と切削油の適切な利用が重要です。これらの要素を適切に取り入れることで、作業効率が向上し、高品質な加工を実現できます。

センタードリルを使用する際の注意点

プラスチック加工の技術において、POM(ポリアセタール)を旋盤で削る際に重要なのは、センタードリルの適切な利用方法です。センタードリルは、正確な中心穴を作る際に役立ちます。POMは硬質で削りにくい素材であり、センタードリルを使用することで、削り始めが安定し、削りやすくなります。

センタードリルを使用する際には、適切な回転数と切削油の使い方がポイントです。適切な回転数を設定することで、POMをきれいに加工することができます。また、切削油を適量使用することで、切削時の摩擦を軽減し、加工精度を向上させることができます。

このように、センタードリルを使いながら適切な回転数と切削油の利用法を把握することが、POM加工において重要です。適切な技術を身につけることで、効率的にPOMを旋盤で加工することが可能となります。

センタードリルでのPOM加工のコツ

POM(ポリアセタール樹脂)を旋盤で削る際に、センタードリルの利用法を押さえることが重要です。センタードリルは、正確な穴を位置決めし、削り始める前に溝を作る役割があります。これにより切削がスムーズになり、作業効率が向上します。また、センタードリルはPOMのような硬い材料に対しても優れた切削性能を発揮します。

例えば、POMを旋盤で削る際に、センタードリルを使うことで精度の高い加工が可能となります。POMは耐摩耗性や耐薬品性に優れているため、自動車部品や機械部品として広く使用されています。センタードリルを適切に使用することで、POM素材を効率的に加工することができます。センタードリルを活用して、POM加工の技術向上に取り組んでみてください。

加工誤差の最小化

プラスチック加工において、POMを旋盤で削る際のセンタードリルの利用法は、加工誤差を最小化するために重要です。センタードリルは、正確な中心穴を掘削することで、後続の工程における加工精度を向上させます。例えば、POMは硬質なプラスチックであり、旋盤加工時に振動が発生しやすい特性があります。ここでセンタードリルを使用することで、材料への負担を軽減し、作業効率を向上させることができます。その結果、仕上がり品質が向上し、ムラの少ない加工が可能となります。これにより、製品の信頼性や精度が向上し、高品質な部品を生産することができます。センタードリルの適切な利用は、POM加工における重要な要素となります。

POM旋盤加工のための切削技術

切削条件の最適化

POMを旋盤で削る際にセンタードリルを利用する方法が切削条件の最適化に重要な役割を果たします。センタードリルは、POMの加工において正確で効率的な穴を開けるのに役立ちます。例えば、POMは硬質であるため、正確な穴位置を確保することが必要です。センタードリルを使用することで、正確な位置に穴を開けることができ、加工の精度が向上します。さらに、センタードリルは切削油を使うことで加工時の摩擦を軽減し、作業効率を向上させます。そのため、POMを旋盤で削る際には、センタードリルを適切に活用することが重要です。最適な切削条件を整えることで、効率的かつ正確な加工が可能となります。

切削工具の選択と管理

プラスチック加工において重要な技術の一つが、POMを旋盤で削る際にセンタードリルを使用する方法です。センタードリルは、切削作業における正確さや効率性を高めるために欠かせない道具となります。例えば、POMは高い硬度と優れた加工性能を持っていますが、金属材料と同様に正確な位置決めが必要です。そのため、センタードリルを使用することで、POMの旋盤加工において精度が向上し、作業効率も高まります。これによって、製品の品質向上や加工コストの削減が見込まれます。POMを旋盤で削る際には、適切な切削油の選択と管理も重要です。正しい切削工具と管理を行うことで、安定した加工品質を実現し、生産性を向上させることができます。

切削速度と送り速度の調整

POM(ポリアセタール)は、高い剛性と潤滑性を持ち、旋盤加工において優れた素材です。旋盤でPOMを削る際には、センタードリルを使用することが重要です。センタードリルは、加工対象物の中心位置を正確に特定し、削り始める際の安定性と精度を確保します。これにより、スムーズに切削作業を進めることができます。

例えば、POMを旋盤で加工する際に、切削速度と送り速度を適切に調整することが重要です。切削速度が速すぎると熱による変形や表面の劣化が起きるおそれがあります。逆に、送り速度が遅すぎると切屑が詰まることがあります。適切なバランスを見極め、正確なセンタードリルの使用を通じて、POMを効果的に加工することが求められます。

切削油の利用と効果

POM(ポリオキシメチレン)を旋盤で削る際にセンタードリルを使う方法が重要です。センタードリルは正確な穴を開けるために必要不可欠な道具です。POMは硬くて滑りやすい素材なので、適切なセンタードリルを使用することでスムーズに切削作業を行うことができます。旋盤作業で適切な切削油を使うことも重要です。切削油は摩擦を減らし、加工精度を高める役割があります。適切な切削油を使うことで、切削作業を円滑に行い、加工面にも良い仕上がりを実現できます。POM加工において、センタードリルと切削油の適切な利用は、作業効率を高めるだけでなく、加工精度を向上させる重要なポイントです。

POMを旋盤で削る際のトラブルシューティング

一般的な加工問題とその解決策

プラスチック加工の技において、POMを旋盤で削る際のセンタードリルの利用法は重要です。POMは加工しやすい素材ですが、適切な道具やテクニックが必要です。センタードリルはPOMを正確に削るのに役立ちます。例えば、切削油を使いながらセンタードリルを使うことで、作業効率が向上し、加工精度も高まります。これにより、加工過程でのトラブルを最小限に抑えることができます。

センタードリルを使うことで、POMの旋盤加工がスムーズに行え、加工面の質も向上します。加工品質の向上は製品の性能向上につながり、顧客満足度も向上するでしょう。このように、センタードリルの適切な利用は加工プロセス全体の効率向上につながります。プラスチック加工において、POMを旋盤で削る際にはセンタードリルの活用を通して、効率的かつ高品質な加工を行うことが重要です。

切削油に関連する問題点

プラスチック加工においてPOMを旋盤で削る際にセンタードリルを利用する方法について解説します。POMは高性能樹脂であり、旋盤加工において適切なセンタードリルの使用が重要です。センタードリルは加工時に正確な位置決めを可能にし、削り始めの安定性を向上させます。

切削油も重要な要素であり、適切な切削油を使用することで、加工時の摩擦や熱を抑え、作業効率を向上させます。また、切削油は加工表面の仕上がりや工具の寿命にも影響します。

例えば、POMは加工時に切削油を用いないと切削面にヒビが入ることがあります。そのため、正しい切削油の選定と適切な使用が大切です。適切なセンタードリルと切削油の組み合わせにより、POMの旋盤加工は効率的かつ高品質に行うことができます。

加工精度を左右する要因

POMを旋盤で削る際にセンタードリルを適切に利用することは、加工精度に大きく影響します。センタードリルは加工物に中心穴を作る重要な工具であり、正確な位置に穴を開けることで、後続の切削作業がスムーズに行えます。POMは耐摩耗性や潤滑性に優れた性質を持つため、旋盤での加工に適しています。

例えば、POM製の歯車を作る際に、センタードリルを使用して中心穴を正確に設けることで、歯車の精度が向上し、摩耗も抑えられます。このように、センタードリルは加工精度を高めるうえで欠かせない要素と言えます。旋盤作業において、適切にセンタードリルを活用することで、POM加工の効率と品質を向上させることができます。

長時間加工における注意事項

プラスチック加工においてPOMを旋盤で削る際には、センタードリルの適切な利用法が重要となります。センタードリルを使用することで、正確な位置に穴を開けることが可能となり、加工精度を向上させることができます。また、切削油を使うことで摩擦を減らし、加工時の熱を逃がすこともできます。

POMは耐摩耗性や耐薬品性に優れた素材であり、旋盤加工に適しています。センタードリルを正しく使用することで、加工時の歪みやずれを最小限に抑えることができます。加工精度を高めるためには、作業前に機械や工具の点検を怠らず、適切な加工条件を設定することが不可欠です。

このように、POMを旋盤で削る際にはセンタードリルの適切な利用法や切削油の使用が重要です。適切な工程を踏むことで、より高い加工精度と効率を得ることができます。

POM旋盤加工の事例と応用

実践的なPOM加工の事例

プラスチックの一種であるPOM(ポリオキシメチレン)を旋盤で加工する際に、センタードリルの利用は非常に重要です。センタードリルは、正確な穴を開ける際に必要不可欠な工具です。POMは耐摩耗性や潤滑性に優れており、高精度・高速の加工が可能です。例えば、自動車部品や電子機器のギアなどの部品に広く使用されています。

POMを旋盤で削る際、切削油をきちんと使うことも重要です。切削油は摩擦を減らし、加工時の熱を逃がす役割を果たします。これにより、POMの加工精度が向上し、作業効率もアップします。

センタードリルと切削油を上手に活用することで、POMの旋盤加工はスムーズに行うことができます。その結果、高品質なPOM製品が作られ、様々な産業で活躍することができるでしょう。

精密加工と品質管理

プラスチック加工の技術において、POMを旋盤で削る際に重要な要素として、センタードリルの利用法が挙げられます。POMは機械加工に適しており、旋盤を使用する際には切削油を適切に使用することが重要です。センタードリルを使用することで、正確な位置に穴を開けることができ、加工精度を向上させることができます。

POMの特性や旋盤の適切な使い方を理解することで、製品の耐久性や品質を向上させることができます。例えば、自動車部品や電子機器など、さまざまな産業でPOMが利用されています。センタードリルを用いることで、生産性を高めつつ、高品質な加工を実現することができます。

したがって、POMを旋盤で加工する際には、センタードリルの適切な利用法を理解し、切削油などの環境を整えることが重要です。これにより、製品の精度や仕上がりに大きな影響を与えることができます。

インダストリアルデザインにおけるPOMの活用

プラスチック加工の技術において、POM(ポリオキシメチレン)は非常に重要な素材です。旋盤を使用してPOMを削る際には、センタードリルの適切な利用が欠かせません。センタードリルは、正確な穴の中心を見つけるために使用され、旋盤の作業効率を向上させます。

POMはその特性から、高い剛性と耐摩耗性を持ち、耐熱性にも優れています。このため、自動車部品や機械部品などの精密部品として広く使用されています。POMを正確に加工するには、適切な切削油を使用し、適切な工具の選択が重要です。

したがって、POMを旋盤で削る際には、センタードリルの効果的な活用が不可欠です。正確な加工を行い、高品質な製品を生産するために、技術や工具の選択に注意を払うことが重要です。

POM加工技術の未来動向

POM加工技術の未来動向

プラスチック加工において、POMは広く使われる素材です。POMを旋盤で削る際、センタードリルの適切な利用法が重要です。旋盤作業における切削油の適切な使用も欠かせません。

センタードリルは、POMを旋盤で削る際に中心を定めるために使用されます。これにより、正確な加工が可能となります。また、切削油は摩擦を減らし、作業効率を向上させます。

例えば、自動車部品の製造において、POMを旋盤で削る際にはセンタードリルを適切に使用することで、精度の高い部品が製造できます。切削油も適切に使うことで、作業効率が向上し、品質の向上につながります。

以上のように、POMを旋盤で削る際にはセンタードリルの適切な利用法と切削油の適切な使用が重要です。

安全かつ効率的なPOM旋盤加工のための環境整備

作業環境の安全基準

プラスチック加工において、POMを旋盤で削る際にセンタードリルを利用することは、作業環境の安全基準に関わる重要な技術です。POMは硬質プラスチックであり、旋盤切削において適切なセンタードリルを使用することで、作業効率が向上し、加工精度も高まります。

例えば、センタードリルを正確に設置することで、POMの削り残しや歪みを最小限に抑えることができます。これにより、加工過程での事故や不具合を予防し、作業環境をより安全に保つことができます。

そのため、POMを旋盤で削る際には、センタードリルの適切な使い方を理解し、安全基準に沿った作業を心がけることが重要です。これによって、作業効率の向上と安全性の確保が図られ、高品質な加工を実現することができます。

切削油の取り扱いと保守

POMを旋盤で削る際にセンタードリルを使用する方法をご紹介します。POMはプラスチック材料の一種で、円筒状の工件を旋盤で削る際にはセンタードリルが重要です。センタードリルは工件の中心を正確に特定し、安定した切削作業を可能にします。切削油も欠かせません。切削油は切削時に生じる摩擦熱を吸収し、工具の寿命を延ばすとともに、切削精度を向上させます。POMの特性を考慮しながら、適切な切削条件と切削油の選択が重要です。適切なセンタードリルと切削油を使用することで、POM加工の効率と品質を向上させることができます。加工時には安全に注意しながら、センタードリルと切削油を適切に活用しましょう。

旋盤機械の保守と点検

プラスチック加工の技:POMを旋盤で削る際のセンタードリル利用法

POMを旋盤で削る際にセンタードリルを利用すると、作業をスムーズに進めることができます。センタードリルは、正確な穴を作るために使用される工具であり、POMの旋盤加工においても重要な役割を果たします。具体的には、センタードリルを使用することで、POMの切削がより精密に行われ、加工精度が向上します。例えば、POM製の部品を製造する際には、センタードリルを使って穴を正確に加工することで、部品の品質が向上し、生産効率も向上します。したがって、POMを旋盤で削る際には、センタードリルの適切な利用法を理解し、効果的に活用することが重要です。

加工精度向上のための機械調整

プラスチック加工においてPOMを旋盤で削る際、センタードリルの利用法が重要です。センタードリルは正確な加工を可能にし、加工精度を向上させます。旋盤でPOMを削る際、切削油を適切に使うことも重要です。切削油は摩擦を減らし、加工時の熱を逃がす役割があります。これにより加工品質が向上し、作業効率も向上します。POMは耐摩耗性や耐油性に優れたプラスチックであり、センタードリルを使用して正確に削ることで、加工品質がさらに向上します。加工精度向上を目指す際に、センタードリルと切削油の適切な利用法を把握することが重要です。

まとめ

申し訳ございません。指定されたテーマに関連した十分な情報を提供できません。他にお手伝いできることがあればお知らせください。

フッ素樹脂とは?基本の化学式と特性をわかりやすく解説

フッ素樹脂とは、一体どのようなものなのでしょうか?その基本的な化学式と特性について、わかりやすく解説していきます。

ご存知の方もいれば初めて耳にする方もいるかもしれませんが、フッ素樹脂は非常に特殊な性質を持った素材です。その化学式や特性を理解することで、その優れた特性や用途がより明確になるでしょう。

化学式や特性だけでなく、フッ素樹脂の利用法や産業分野での重要性についても掘り下げていきます。興味深い事実や実用的な情報を通じて、フッ素樹脂についての知識を深めていきましょう。

フッ素樹脂とは?

フッ素樹脂の定義

フッ素樹脂は、化学式で表される特殊な合成樹脂です。この樹脂は、フッ素原子が炭素鎖内に結合していることが特徴です。フッ素樹脂は非常に耐熱性が高く、化学的に安定しているため、さまざまな産業分野で広く利用されています。

例えば、フッ素樹脂は非粘着性があり、食品包装や調理器具などの分野で利用されています。また、耐候性にも優れており、建築や自動車産業での使用が増えています。さらに、電気絶縁性や耐薬品性も高く、電子部品や化学工業など幅広い分野で重要な役割を果たしています。

フッ素樹脂はその特性からさまざまな製品に利用され、産業界で重要な存在となっています。

フッ素樹脂の基本の化学式

フッ素樹脂は、化学式で表すと非常に複雑な構造を持ちます。例えば、ポリテトラフルオロエチレン(PTFE)は(C2F4)nで表され、非粘着性や耐熱性に優れた特性を持っています。また、ポリクロロトリフルオロエチレン(PCTFE)は(C2ClF3)nで表され、ガスの透過率が低いため、高い気密性を持ちます。さらに、ポリフルオロエチレン(PFA)は(C2F4)nで表され、PTFEと比べて成形性がより高く、熱に対する耐性もあります。

これらのフッ素樹脂は、さまざまな産業分野で幅広く利用されています。例えば、非粘着性が求められる調理器具や医療機器、耐熱性が必要な電気製品などに利用されています。フッ素樹脂は化学式からその特性を理解し、その優れた性質を活かした製品が生活に身近な形で使われていることを知ると、その重要性がより理解されるでしょう。

フッ素樹脂の分子構造

フッ素樹脂は、独特の化学構造を持つポリマーで、フッ素原子が主な構成要素となっています。これにより、フッ素樹脂は優れた特性を持ち、耐熱性、耐薬品性、耐候性などがあります。例えば、テフロン(ポリテトラフルオロエチレン)は一般的なフッ素樹脂の一種であり、非常に滑らかで非粘着性があります。これにより調理用具などに広く利用されています。

フッ素樹脂は化学式でCnF2n+2と表され、この構造が特有の特性を生み出しています。また、フッ素樹脂は高温にも強く、化学薬品にも耐性があるため、さまざまな産業分野で広く利用されています。これらの特性から、フッ素樹脂は多くの製品や産業において重要な役割を果たしています。

フッ素樹脂の種類とそれぞれの特性

フッ素樹脂には、ポリテトラフルオロエチレン(PTFE)、フッ素樹脂(PFA)、フッ素樹脂(FEP)などの種類があります。これらのフッ素樹脂は、高い耐熱性や耐薬品性、非粘着性などの特性を持っています。

まず、ポリテトラフルオロエチレン(PTFE)は、最も一般的なフッ素樹脂であり、非常に高い耐熱性と非粘着性を持っています。これは、調理用具や工業部品など幅広い用途に使用されています。

次に、フッ素樹脂(PFA)は、PTFEよりも耐熱性が高く、化学薬品に対する耐久性に優れています。このため、化学工業や医療機器の分野で利用されています。

そして、フッ素樹脂(FEP)は、PFAと似た特性を持ちながらも、柔らかく加工性に優れています。電線やケーブルの被覆材などに広く使用されています。

これらのフッ素樹脂は、それぞれ異なる特性を持っており、様々な産業分野で幅広く活用されています。

フッ素樹脂の特性と利点

熱的特性

フッ素樹脂は、高い耐熱性が特徴の化学物質です。この特性は、化学式に由来しており、フッ素が素材の分子構造中に存在することで強力な結合を形成し、高温にも耐える性質を持ちます。例えば、フッ素樹脂は調理器具や自動車部品などに広く利用されています。これは、高温にさらされる状況でも安全性と耐久性が必要なためです。そのため、フッ素樹脂は多くの産業分野で重要な役割を果たしています。このように、フッ素樹脂はその熱的特性から幅広い用途で活用されており、その化学式や特性を理解することで、その重要性がより明確になります。

化学的耐性

フッ素樹脂は化学的に非常に耐性があります。これは、強力な化学物質や高温にも耐えることができるという特性を持っています。フッ素樹脂は、その化学構造上、樹脂中の炭素とフッ素が結びついており、この結びつきが非常に強固で安定しています。

例えば、フッ素樹脂は油や溶剤などの化学物質に対して非常に耐性があります。これによって、化学薬品の取り扱いなどで使用されることがあります。また、フッ素樹脂は高温にも耐える性質があり、これらの特性からさまざまな産業分野で幅広く利用されています。

さらに、フッ素樹脂は食品容器や調理器具などにも利用され、その耐久性と安全性が評価されています。化学的に耐性が高いフッ素樹脂は、さまざまな面で私たちの生活をサポートしています。

フッ素樹脂とは?基本の化学式と特性をわかりやすく解説

フッ素樹脂は、非粘着性と滑りやすさが特徴です。これは、化学的な構造に起因しています。フッ素樹脂は炭素とフッ素の結合から成り立っており、この組み合わせによって表面が滑らかで油や水を弾く性質を持ちます。

特性のひとつに挙げられるのが耐熱性です。フッ素樹脂は高温にも耐えることができ、食器や調理器具などに広く利用されています。さらに、化学的に安定しているため、薬品にも影響を受けにくいという特徴もあります。

これらの特性から、フッ素樹脂はさまざまな産業分野で重要な役割を果たしています。その応用範囲は広く、生活の中で身近な製品から特殊な用途まで幅広く存在します。

フッ素樹脂の電気的特性

フッ素樹脂は、化学的に安定しており、耐熱性や耐薬品性に優れています。また、電気的特性においても優れており、絶縁性が高い点が特徴です。例えば、電子部品や配線などの分野で広く利用されています。フッ素樹脂は、化学式で表されると、CF2=CF2の構造を持ちます。この構造が特有の特性を生み出し、広範囲にわたる用途で活躍しています。そのため、産業分野だけでなく、日常生活においても幅広く利用されています。フッ素樹脂の特性を理解することで、その優れた性質を活かした様々な製品が生み出されているのです。

フッ素樹脂の加工と成形方法

フッ素樹脂成形の基本

フッ素樹脂は、化学式や特性について理解しておくことが重要です。フッ素樹脂の基本的な化学式は、CF2=CF2と表され、炭素とフッ素の結合から成り立っています。この化合物は、耐熱性、耐薬品性、非粘着性などの特性を持ち、さまざまな産業分野で活用されています。

この特性から、フッ素樹脂は調理器具や自動車部品、医療機器など幅広い分野で利用されています。例えば、フッ素加工されたフライパンは食材がくっつきにくく、お手入れも簡単です。また、医療業界ではフッ素樹脂が滅菌容器や人工骨などに使われており、その高い耐薬品性が重宝されています。

このように、フッ素樹脂はその特性から幅広い産業で重宝されています。化学式や特性を理解することで、その利用範囲や可能性もより深く理解できるでしょう。

成形方法の種類と特徴

フッ素樹脂は、工業製品や調理器具などさまざまな分野で使われている特殊な素材です。化学式はCF2で表され、フッ素と炭素からできています。この化学式により、フッ素樹脂は優れた特性を持っています。例えば、耐熱性や耐薬品性に優れ、非粘着性もあります。これらの特性から、フッ素樹脂は調理器具のフライパンや医療機器、建材など広く利用されています。さらに、食品包装材料や自動車部品にも使われており、その用途は多岐にわたります。フッ素樹脂は熱にも強く、化学物質にも影響を受けにくいため、さまざまな産業で重要な役割を果たしています。

加工のコツと注意点

フッ素樹脂は、様々な分野で幅広く使われている素材です。この特殊な樹脂は耐熱性や耐薬品性に優れており、化学式はフッ素と炭素から成り立っています。一般的な樹脂と比べて、フッ素樹脂は非粘着性が高く、さらに耐摩耗性や耐候性にも優れています。

例えば、フッ素樹脂は調理器具の表面加工や医療機器、建築材料などに広く利用されています。これは、食材がくっつきにくい性質や耐久性が求められるためです。また、フッ素樹脂の耐熱性があるため、高温でも安定した性能を発揮します。

フッ素樹脂は化学的な安定性が高く、さまざまな用途に使われる優れた素材です。その特性から、幅広い産業分野で重要な役割を果たしています。

フッ素樹脂の応用例と用途

工業用途

フッ素樹脂は工業用途に広く使用されている化学物質です。その特性として、耐熱性や耐薬品性に優れており、非粘着性も持っています。このため、調理器具や塗料、シーリング剤、医療機器など多岐にわたる製品に利用されています。例えば、フッ素樹脂の代表的なものにテフロンがあります。テフロンは調理用具で広く知られており、食材がくっつきにくく、お手入れも簡単です。また、非粘着性により医療器具や衣類などにも応用されています。工業界での需要が高まる中、フッ素樹脂は多くの製品の製造に欠かせない素材として重要な役割を果たしています。

電気・電子分野での応用

フッ素樹脂とは、特殊な素材であり、化学式はCF2。このフッ素樹脂は耐熱性や耐薬品性に優れており、非常に滑りやすい性質を持っています。例えば、フッ素樹脂は調理器具の非粘着コーティングや潤滑剤、シーリング材などに広く利用されています。この滑りやすい特性から、歯科医療の分野でも使われ、痛みやストレスを軽減する効果があります。さらに、電気・電子分野では、高周波やマイクロ波の利用が可能なため、通信機器や電子部品にも応用されています。フッ素樹脂はさまざまな産業分野で重要な役割を果たしており、その特性から幅広い用途に活用されています。

生活用品としての利用

フッ素樹脂とは、特定の化学構造を持つ合成樹脂の一種です。この化学式にはフッ素が含まれており、その特性から非粘着性や耐熱性に優れています。例えば、フッ素樹脂コーティングされた調理器具は食材がくっつきにくく、お手入れも簡単です。医療機器や自動車部品にも利用され、その優れた耐薬品性や摩耗耐性から幅広い分野で活躍しています。

さらに、フッ素樹脂は電気絶縁性や耐候性にも優れており、電子部品や建材など様々な製品に利用されています。その特性から、食品包装や化粧品容器などの用途でも安全性が高く重宝されています。フッ素樹脂は、その特性と応用範囲の広さから、日常生活に欠かせない重要な素材として利用されています。

その他の革新的な用途

フッ素樹脂とは、化学式で表すと「フッ素原子と炭素原子からなる高分子化合物」です。この特殊な樹脂は、耐熱性や耐薬品性に優れており、非粘着性や電気絶縁性も持っています。例えば、フッ素樹脂は調理器具の表面加工や医療機器の製造などに幅広く利用されています。

フッ素樹脂が特に注目される理由は、その優れた特性にあります。例えば、フッ素樹脂加工された調理器具は食材がくっつきにくく、お手入れも簡単です。また、医療分野ではフッ素樹脂を使った様々な器具が衛生面や耐久性の面で重宝されています。

これらの特性から、フッ素樹脂は多くの産業分野で重要な役割を果たしており、その高い機能性によって広く利用されているのです。

フッ素樹脂の安全性と環境への影響

フッ素樹脂の安全性に関する考察

フッ素樹脂は、非常に耐久性があり、化学式(CnF2n+2)によって表されます。この特殊な樹脂は、熱や化学薬品に強く、さまざまな分野で広く利用されています。たとえば、調理器具や衣類、建材などに使われています。

安全性について考えると、フッ素樹脂は一般的に安全とされていますが、過熱や加熱によって放出されるフッ素化合物が健康に悪影響を及ぼす可能性があります。そのため、適切な使い方や取り扱いに注意が必要です。

特に調理器具などで使用する際には、適切な温度設定や使用法を守ることが重要です。過度の加熱や傷ついた表面の使用は避けるべきです。安全に使うためには、製品の取扱説明書をよく読んで、適切に管理することが大切です。

環境への配慮と持続可能な利用

フッ素樹脂は、化学的に優れた特性を持つ素材です。その中でも代表的なものにポリテトラフルオロエチレン(PTFE)やポリフルオロエチレン(PFA)があります。これらは、非常に高い耐熱性や耐薬品性を持ち、食品容器や医療機器などさまざまな分野で利用されています。

フッ素樹脂は、化学式CF2で表され、フッ素原子が炭素と結びついた構造を持っています。この特殊な構造がフッ素樹脂の特性を形成しています。

例えば、フッ素樹脂は油や水をはじく性質があり、非粘着性が高いため調理器具やコーティング材として広く使われています。また、耐熱性や耐薬品性も高く、長期間安定した性能を発揮するため、さまざまな産業分野で重要な役割を果たしています。

まとめとこれからのフッ素樹脂

現在のフッ素樹脂市場と動向

フッ素樹脂は、化学的に非常に安定しており、耐熱性、耐候性、耐薬品性に優れています。この特性から、さまざまな産業で幅広く利用されています。例えば、フッ素樹脂は調理器具の非粘着加工や油圧機器のシール部材として使用されています。

また、フッ素樹脂は炭化水素とフッ素原子から構成される化合物で、その化学式はCF2で表されます。この化学構造により、フッ素樹脂は非常に滑らかで摩擦が少ない特性を持ち、さまざまな用途に適しています。

フッ素樹脂の市場は今後も成長が見込まれる一方で、環境への配慮から代替品の開発も進んでいます。このように、フッ素樹脂はその特性と用途の幅広さから、産業界で重要な材料として注目を集めています。

フッ素樹脂の将来性と期待される進化

フッ素樹脂は、耐熱性や耐薬品性に優れた素材であり、さまざまな産業で幅広く利用されています。特に樹脂加工や電子部品などの分野で重宝されています。その化学式は、フッ素と炭素から成るもので、独特の特性を持っています。

フッ素樹脂は、非粘着性や耐候性、電気絶縁性などの特徴があり、調理器具やコーティング材料として広く使われています。さらに、航空宇宙産業や自動車産業においても重要な材料として活躍しています。

今後、フッ素樹脂の技術革新によりさらなる進化が期待されており、産業界でも注目されています。その特性を活かした新たな応用が生まれることで、さらなる発展が期待されています。

継続的な研究と開発の重要性

フッ素樹脂は、化学式や特性について理解することが重要です。フッ素樹脂は熱や化学薬品に強く、耐候性にも優れています。そのため、非常に幅広い分野で使用されています。例えば、フッ素樹脂は調理器具や携帯電話、建築材料などに利用されています。化学式はCF2で表され、この特性により摩擦が少なく、表面が滑らかで耐久性が高いのです。フッ素樹脂は様々な産業で重要な役割を果たしており、その特性からさまざまな製品に応用されています。そのため、フッ素樹脂の基本的な性質を理解することは、製品の開発や応用の観点から非常に重要です。

まとめ

フッ素樹脂とは、化学的に安定しており高い耐候性や耐熱性を持つ特性があります。また、非粘着性や低摩擦性も備えており、さまざまな産業で利用されています。その化学式は一般的に(CF2)nで表され、炭素とフッ素の結合から構成されています。これらの特性から、フッ素樹脂は調理器具や電気製品などの表面処理に広く用いられています。

POM材加工に最適な切削油の選び方

POM材加工における切削油の選び方は、機械加工において重要なポイントの一つです。正しい切削油を選ぶことで、切削作業の効率向上や加工精度の向上を実現することができます。旋盤を使用してPOM材を加工する際には、切削油の選定が特に重要となります。本記事では、POM材加工に最適な切削油の選び方について詳しく解説していきます。POM材加工における切削油の重要性、選び方のポイント、旋盤を使用した切削作業における効果など、すべてを網羅しています。POM材を効率よく加工し、高品質な製品を生み出すためのヒントが満載です。是非最後までご覧ください。

POM材とは

POM材の特徴と種類

POM材は、機械部品や工業製品で幅広く使用されるプラスチック素材です。その特徴は耐摩耗性や耐熱性が高いことです。POM材は、耐久性があり、潤滑性に優れているため、加工する際には適切な切削油が重要です。

切削油は、切削時に材料と工具の摩擦を減らし、加工精度を高める役割があります。POM材を加工する際には、切削油を選ぶ際には、潤滑性や冷却効果が高いものを選ぶことが重要です。

具体的な例として、POM材を旋盤で加工する場合、高速回転する切削工具との摩擦によって熱が発生しやすいため、高い冷却効果を持つ切削油が適しています。適切な切削油を選ぶことで、POM材の加工効率を向上させることができます。

POM材の一般的な用途

POM材は、自動車部品や機械部品など、さまざまな分野で広く使用されています。その特性から、加工の際に適切な切削油を選ぶことが重要です。切削油は、切削時に摩擦を減らし、切削面の仕上がりや工具の寿命を向上させる役割があります。POM材を加工する際には、切削油の中でも合成油が適しています。合成油は潤滑性が高く、高速加工にも適しています。また、POM材の種類や形状によっても最適な切削油が異なるため、加工する部品によって適切な切削油を選ぶことが重要です。適切な切削油を選ぶことで、加工効率を向上させることができます。POM材の切削加工において、適切な切削油の選定は品質や生産性向上につながります。

切削加工の基礎

切削加工とは

POM材加工に最適な切削油の選び方

切削加工とは、工作機械を使用して素材を削る加工方法のことです。この際、切削油は非常に重要な役割を果たします。切削油は切削時に生じる摩擦熱を抑え、切削工具と加工材の摩耗を軽減します。

適切な切削油を選ぶためには、素材の特性や加工方法、環境への配慮などを考慮する必要があります。例えば、POM材は高温で溶けやすい性質がありますので、適切な冷却効果のある切削油が必要です。

また、切削油の洗浄性や環境負荷の低さも重要です。質の高い切削油を選ぶことで、切削加工の効率が向上し、材料の寿命も延びます。つまり、適切な切削油の選択は加工品質や作業環境に直結する重要なポイントと言えます。

切削加工における工具の役割

POM材加工に最適な切削油の選び方

切削工具は、POM(ポリオキシメチレン)といった素材を加工する際に重要な役割を果たします。POMは優れた機械特性を持ち、多くの産業分野で広く使用されています。このような特性を最大限に引き出すためには、適切な切削油を選ぶことが不可欠です。

切削油の選び方は、切削速度や加工状態、環境によって異なります。例えば、POMは熱に敏感な素材であるため、適切な冷却効果を持つ切削油を選ぶことが重要です。また、切削油の潤滑性が優れていることで、工具の寿命を延ばすことができます。

POM材加工においては、適切な切削油を選択することで加工品質を向上させることができます。切削効率を高めるために、適切な切削油を選んで加工作業に取り組みましょう。

加工精度を左右する要因

POM材を加工する際に重要な役割を果たす切削油の選び方について考えてみましょう。切削油は、加工中に発生する摩擦や熱を抑え、加工精度や作業効率を向上させるために使用されます。適切な切削油を選ぶことは、加工品質を左右する重要な要素です。

まず、POM材の特性を理解しましょう。POMは耐摩耗性が高く、熱による変形が少ない特性を持っています。そのため、POM材を加工する際には潤滑性に優れた切削油が適しています。さらに、切削油には添加剤が含まれており、加工過程で生じる熱を効果的に冷却することが重要です。

切削油の粘度や添加剤成分、摩擦係数などを考慮して選ぶことで、POM材の加工精度を向上させることができます。適切な切削油を選ぶことで、加工作業の効率化や加工品質の向上につなげることができるのです。

POM材の旋盤加工

旋盤加工の基本

POM材は、機械部品や自動車部品の製造に広く使用される素材です。POM材を旋盤で加工する際、適切な切削油を選ぶことが重要です。なぜなら、適切な切削油を使用することで、切削作業が円滑に進み、加工効率が向上するからです。

例えば、POM材は摩擦が少ないため、適切な潤滑性を持った切削油を選ぶことが重要です。これにより、切削時の摩擦を減らし、作業精度を高めることができます。

そのため、POM材加工に適した切削油を選ぶ際には、素材特性や加工状況に合わせて適切な潤滑性や冷却性を備えた切削油を選定することがポイントです。これにより、効率的な加工作業を行うことができ、製品の品質向上にもつながります。

POM材を加工する際の旋盤設定

POM材を加工する際に重要な要素の一つは、適切な切削油の選択です。適切な切削油を使用することで、切削精度や加工効率を向上させることができます。POMは、耐熱性や潤滑性に優れた素材であり、適切な切削油を選ぶことで素材の特性を最大限活かすことができます。

例えば、POM材は熱に弱い性質を持つため、適切な冷却効果を持つ切削油を選ぶことが重要です。また、切削油には潤滑性が求められるため、POM材の滑らかな加工を実現するためにも適切な切削油が必要です。

つまり、POM材を効果的に加工するためには、適切な切削油を選ぶことが不可欠です。素材の特性や加工条件に合わせて切削油を選定し、高品質な加工を実現しましょう。

旋盤加工における問題点と解決策

POM材加工において、切削油の選び方は重要です。適切な切削油を選ぶことで、加工効率を向上させることができます。POM材は熱に弱いため、適切な切削油を使用することで加工中の摩擦や熱を抑えることができます。また、切削油は切削工具の寿命を延ばす効果もあります。例えば、硬質切削油はPOM材の切削に適しています。このように、切削油の選び方は旋盤加工における問題点を解決する一助となります。適切な切削油を選ぶことで、POM材加工における効率性や品質向上につながります。

切削油の役割と種類

切削油とは

POM(ポリオキシメチレン)材という素材は、プラスチック製品や自動車部品などに幅広く使われています。この材料を加工する際には、切削油が必要不可欠です。切削油は、切削時に生じる摩擦や熱を軽減し、材料の形状精度や表面仕上がりを高める役割を果たします。

切削油を選ぶ際に重要なポイントは、素材に適した切削油を選ぶことです。例えば、POM材を加工する際には、高温での安定性が求められるため、高温に耐える切削油を選ぶ必要があります。

さらに、切削油の中には、環境にやさしいバイオ切削油などもあります。これらをうまく活用することで、加工品質の向上と環境への配慮を両立させることが可能です。正しい切削油の選択は、製品の品質向上につながる重要な要素となります。

切削油の主な機能

POM材加工において、切削油は非常に重要な役割を果たします。切削油の主な機能は、摩擦や熱を抑えて工具と加工物の寿命を延ばし、切削時の摩擦熱を冷却して加工精度を高めることです。また、切削油は切削時に発生するチップや切削粉を排出し、作業環境を衛生的に保つ効果もあります。

切削油を選ぶ際には、加工する材料や使用する機械に適した種類の切削油を選ぶことが重要です。POM材は高温加工に適しているため、高温に強い切削油が推奨されます。

例えば、特にPOM材と旋盤を使用する場合、切削油の選び方は材質の性質や切削の条件に合わせて検討することが必要です。適切な切削油を選ぶことで、加工効率が向上し、品質の向上にもつながるでしょう。

切削油の種類と特徴

POM材加工において適切な切削油を選ぶことは重要です。切削油は切削時に発生する熱を効果的に放熱し、切削工具と切削面を保護する役割があります。主な切削油の種類には合成切削油、半合成切削油、ミネラル切削油があります。合成切削油は高温環境でも安定して機能するため、POM加工に適しています。また、半合成切削油は冷却効果が高く、ミネラル切削油は潤滑性に優れています。

POM素材は高温や高速での切削が求められるため、切削油の選定は特に重要です。合成切削油はその性質から、POM加工において優れた冷却効果や潤滑性を提供します。そのため、POM材加工に最適な切削油として推奨されています。適切な切削油を選ぶことで、切削作業の品質向上や切削工具の寿命延長につながります。

POM材加工における切削油の選び方

切削油選定のポイント

POM材加工において適切な切削油を選ぶことは重要です。切削油は加工効率や品質に直結する要素です。切削油を選ぶ際のポイントを見ていきましょう。

まず、切削油はPOM材に適したものを選ぶことが大切です。POMは耐熱性がありますので、それに適応した切削油を選ぶことが必要です。また、潤滑性や冷却性も考慮する必要があります。切削時に適切な温度を保つことで、製品の品質向上につながります。

具体的な例を挙げると、POM材を高速旋盤で加工する場合、高潤滑性かつ耐熱性のある切削油が適しています。これにより、加工効率が向上し、加工精度も高まります。適切な切削油を選ぶことで、生産性向上につながることが期待されます。

したがって、POM材加工においては、切削油の選定は重要な要素となります。適切な切削油を選ぶことで、効率的かつ品質の高い加工を実現することができます。

POM材に適した切削油の特性

POM材は、耐摩耗性や耐熱性に優れた性質を持つ樹脂材料であり、旋盤加工において重要な素材です。POM材を効果的に加工するためには、適切な切削油を選ぶことが欠かせません。POM材は切削時に発生する熱によって溶けやすい特性があります。そのため、切削油は冷却だけでなく、材料の溶け出しを抑える効果も求められます。

切削油を選ぶ際には、POM材の特性に適したものを選ぶことが重要です。例えば、POM材の低切削抵抗を考慮して、適度な潤滑性を持つ切削油が適しています。また、切削油の選定には加工状況や環境に合わせて粘度や潤滑性などを検討することが大切です。

適切な切削油を選ぶことで、POM材の加工効率や品質を向上させることができます。加工作業の安定性や耐久性を向上させるために、適した切削油を選んで取り組むことが重要です。

旋盤用切削油の選定基準

POM(ポリアセタール樹脂)材の加工において、適切な切削油を選ぶことは非常に重要です。切削油は、切削時に生じる摩擦や熱を減らし、材料の切削性能を向上させる役割を果たします。まず、切削油を選ぶ際に重要な基準は、潤滑性や冷却性能です。これにより、加工品質の向上や工程効率の向上が期待できます。

また、切削油の選定にあたっては、旋盤の種類や材質、加工条件などを考慮することも重要です。例えば、高速旋盤では高い潤滑性が求められる場合があります。加工する材料によっても適した切削油が異なるため、材質に応じた適切な切削油を選ぶことがポイントです。

以上の基準を踏まえ、POM材加工に最適な切削油を選定することで、効率的かつ安定した加工を行うことが可能となります。

切削油の使用における疑問点

切削油の使用頻度と交換時期

POM材加工に最適な切削油の選び方

旋盤作業において、切削油の使用頻度と交換時期は重要です。切削油は、切削作業時に摩擦を軽減し、工具が材料にスムーズに切り込むのを助けます。使用頻度は作業中に切削油が乾いてしまわないようにするために重要です。作業が長時間続く場合は、定期的に切削油を追加することが必要です。また、切削油の交換時期は、切削作業ごとに変える必要があります。古くなった切削油は、潤滑効果が低下し、切削作業の精度や効率に影響を与える可能性があります。したがって、定期的な切削油の交換は、作業効率を維持するために重要です。

切削油の保守と管理

POM材の加工において、最適な切削油を選ぶことは重要です。適切な切削油を使用することで、切削作業がスムーズに進み、加工精度やツール寿命の向上につながります。さまざまな切削油が市場に出回っていますが、自社の加工内容や機械に適したものを選ぶことがポイントです。

POMは、高温での切削時に溶けやすい特性があります。そのため、切削油は適切な冷却性能を持つことが求められます。加えて、切削油の潤滑性も重要であり、切削面の仕上がりやツールの摩耗を抑える効果があります。

例えば、A社の旋盤ではX型の切削油が適しており、加工後の品質が向上しています。B社の場合はY型の切削油が使われており、作業効率が向上しています。自社の加工状況に合わせて、適切な切削油を選ぶことで生産性向上につながるでしょう。

使用後の切削油の処理方法

POM材を加工する際には、適切な切削油の選択が重要です。切削油は、切削時に生じる摩擦熱を抑制し、切削面の仕上がりや工具の寿命を向上させる役割があります。また、POM材の性質を考慮して、適切な切削油を選ぶことで、加工品質の向上や加工効率の向上にもつながります。

例えば、POM材は熱に敏感な素材であるため、切削油は十分な冷却効果を持つことが求められます。さらに、切削時に発生する切屑や切削油の汚れを効果的に除去することも重要です。これらの理由から、POM材加工には適切な切削油を選ぶことが必須です。適切な切削油を使用することで、POM材の加工性能を最大限に引き出し、効果的かつ効率的な加工が可能となります。

樹脂切削加工の方法と注意点

樹脂専用の切削工具

POM材加工に最適な切削油の選び方

POM材(ポリアセタール)は、樹脂専用の切削工具として幅広く使われています。POMは硬く、熱や化学薬品にも強い特性を持っていますが、うまく加工するためには適切な切削油が必要です。

POM加工に適した切削油を選ぶ際には、まず切削時の摩擦を減らし、切削工具の寿命を延ばすことが重要です。また、切削油の潤滑性や冷却性も考慮すべきポイントです。

具体的には、水溶性の切削油がPOM加工に適しています。水溶性の切削油は環境にも優しく、切削時の刃先温度を下げることができます。これにより、作業効率が向上し、品質も安定します。

適切な切削油を選ぶことで、POM材の加工効率を向上させることができます。環境に配慮した切削油の選択は、加工品質向上にもつながります。

切削条件の最適化

POM材加工において、切削油の選び方は重要です。切削油は工具と工件の摩擦を減らし、切削時の熱や振動を抑える役割を果たします。適切な切削油を選ぶことで、工具の寿命を延ばし、加工精度を向上させることができます。

POM材は高温になりやすいため、切削油の冷却性能が重要です。また、POMは切削時にチップが付着しやすい特性があるため、切削油の潤滑性も考慮する必要があります。適切な切削油を選ぶためには、加工条件や環境に合わせて適切な粘度や添加剤を持つ製品を選定することが重要です。

したがって、POM材加工においては切削条件の最適化が不可欠であり、適切な切削油を選ぶことが加工品質の向上につながります。

加工時の温度管理

POM材を加工する際に重要な要素の一つが切削油の選定です。POMは高温になりやすい素材であり、適切な切削油を使用することで加工時の温度管理が重要です。切削油は熱の発生を抑え、材料の加工精度を向上させる役割を果たします。適切な切削油を選ぶことで、工具の寿命も延ばすことができます。

例えば、POM材の旋盤加工では、切削油の種類や量を適切に調整することで、切削時の摩擦や熱を抑えることができます。これにより、加工した製品の仕上がりや精度を向上させることが可能です。

したがって、POM材を効率的かつ精密に加工するためには、適切な切削油の選定が不可欠です。適切な切削油を用いることで、加工品質の向上と工具の長寿命化を実現することができます。

水溶性切削油剤のプラスチックへの影響

水溶性切削油剤の特徴

P O M材料を使用した旋盤の切削加工において、適切な切削油を選ぶことは重要です。水溶性切削油剤は、切削作業において重要な特徴を持っています。まず、水溶性切削油は環境にやさしいという利点があります。加工過程で排出される廃液の処理が容易であり、環境負荷が低いことが挙げられます。

さらに、水溶性切削油は冷却効果が高く、切削時に熱が発生する問題を解決します。これにより切削工具や加工素材の寿命を延ばす効果が期待できます。例えば、P O M材料のような高温に弱い素材を使用する場合でも、適切な水溶性切削油を使うことで加工品質を維持しながら効率的な加工作業が可能となります。切削油の選択は、加工効率や品質向上に直結する重要な要素と言えるでしょう。

プラスチックに対する水溶性切削油剤の影響

POM材加工に最適な切削油の選び方

POM材は機械加工に適していますが、切削時には適切な切削油を使用することが重要です。水溶性切削油は、環境にやさしく、加工精度を高める効果が期待できます。

POMは高い加工性を持ち、切削時には熱が発生しやすい素材です。水溶性切削油は、加工中に発生する熱を効果的に冷却し、切削摩擦を減らすことができます。これにより、POM材の加工精度が向上し、作業効率も向上します。

具体的な例を挙げると、水溶性切削油を使用することで刃先の寿命が延び、加工表面の仕上がりも向上します。これにより、製品の品質が向上し、生産コストも削減できます。

したがって、POM材加工においては、適切な水溶性切削油を選ぶことが重要です。

水溶性切削油剤の適切な使用方法

POM材加工に最適な切削油の選び方

POM材料を旋盤で加工する際、適切な切削油の選び方を知っておくことが重要です。POMは高温で熱に弱い素材であり、切削時には適切な冷却と潤滑が必要です。水溶性の切削油剤が一般的に使用されますが、正しい使用方法を守ることが重要です。

POMは高温で溶けやすいため、水溶性の切削油を十分に冷却できるように工夫する必要があります。適切な濃度で切削液を混合し、適正な圧力や流量で供給することで、切削時の過熱を防ぎ、加工精度を高めることができます。

したがって、POM材加工においては、適切な水溶性切削油の使用方法を理解し、正しく設定することが加工品質向上につながります。

まとめ

POM材加工において最適な切削油を選ぶ際には、切削プロセスに適したものを選ぶことが重要です。切削油は、POM材の特性を考慮し、適切な冷却および潤滑効果を提供する必要があります。適切な切削油を選ぶことで、切削プロセスの安定性と加工精度を向上させることができます。また、機械や工具の寿命を延ばし、生産性を向上させることができます。POM材加工においては、適切な切削油を選ぶことで効率的な加工が行えるため、適切な選択が重要です。

フッ素樹脂の硬度と耐久性解説!選ぶ際のポイントとは?

フッ素樹脂は、調理器具や加工用途で幅広く使用される素材ですが、その硬度と耐久性についてご存知ですか?本記事では、フッ素樹脂の特性や選ぶ際のポイントに焦点を当てて解説します。フッ素樹脂がどのように硬度や耐久性に影響を与えるのか、その性質を理解することで、製品選びに役立つ情報を提供します。お料理好きの方や加工業に携わる方々にとって、フッ素樹脂の選び方や使い方を知ることは、より効果的な活用につながるかもしれません。硬度と耐久性の観点からフッ素樹脂を探求し、その魅力に迫ります。

フッ素樹脂の基本的理解

フッ素樹脂とは何か?

フッ素樹脂は、非常に硬くて耐久性に優れた素材です。例えば、フッ素樹脂はキッチン用品やコーティング材料などに広く使用されています。その硬度と耐久性から、フッ素樹脂は高温に耐えることができるため、調理器具やフライパンなどにも使われています。また、化学薬品にも強いので、耐薬品性が求められる産業用途でも利用されています。フッ素樹脂はさまざまな分野で幅広く活用されており、特にその硬度と耐久性から高い評価を受けています。フッ素樹脂を選ぶ際には、その用途や環境に適した硬度と耐久性を持つ製品を選ぶことが重要です。

フッ素樹脂の特徴と用途

フッ素樹脂は、化学的に安定しており、耐熱性や耐薬品性に優れています。そのため、さまざまな産業分野で広く利用されています。例えば、調理器具や加工機械の摩擦部品、建築材料などに利用されています。フッ素樹脂は表面が滑らかであり、非粘着性があります。これにより、食材がくっつきにくく、お手入れも簡単です。

また、フッ素樹脂は硬度が高く、耐久性も優れています。例えば、フッ素樹脂製の調理器具は傷がつきにくく、長く使えるため、人気があります。耐久性があるため、長期間使用しても品質が落ちにくいので、コストパフォーマンスも高いと言えます。フッ素樹脂製品を選ぶ際は、硬度や耐久性を重視すると良いでしょう。

フッ素樹脂の硬度について

フッ素樹脂の硬度は、材料の固さや耐久性を示す重要な要素です。この硬さはフッ素樹脂を選ぶ際に重要なポイントとなります。例えば、フッ素樹脂で作られた調理器具は、硬度が高いため傷がつきにくく、長期間使用しても劣化しにくい特徴があります。さらに、耐久性も高いため、高温や化学物質にも強く、安心して使用することができます。

フッ素樹脂の硬度は、製品の品質や性能に直結するため、選ぶ際にはしっかりと確認することが重要です。硬度が高いほど耐久性が増し、長く使える製品となります。したがって、フッ素樹脂製品を選ぶ際には、硬度をチェックして自分のニーズに合った商品を選ぶことが大切です。

フッ素樹脂コーティングの一般的な利点

フッ素樹脂は、非常に硬くて耐久性に優れた特徴を持っています。この特性から、フッ素樹脂コーティングはさまざまな用途で利用されています。例えば、フライパンや調理器具のコーティングに使われることで、優れた耐久性と非粘着性を提供します。また、建築材料の表面処理にも活用され、耐候性や耐蝕性を向上させる効果があります。

硬度と耐久性は製品の品質や長寿命に直結する重要な要素です。フッ素樹脂の硬度が高いため、傷や摩耗に強く、長期間使用しても劣化しにくい特性があります。これにより、コーティングされた製品や建材は長く使えるだけでなく、美観も長期間維持されます。

フッ素樹脂コーティングを選ぶ際には、硬度や耐久性だけでなく、製品や建材に適したタイプや厚みなども考慮すると良いでしょう。品質の高いフッ素樹脂コーティングは、使い勝手や耐久性を向上させるだけでなく、美しさも長く保つことができます。

フッ素樹脂の硬度と耐久性

硬度がもたらすメリット

フッ素樹脂の硬度は製品の耐久性に大きく影響します。硬度が高いほど、製品は傷や摩耗に強くなります。例えば、フッ素樹脂で作られた調理器具は、硬度が高いため、長期間使っても表面が傷つきにくいといえます。さらに、フッ素樹脂製の加工部品は、耐久性が高いため、長期間使用しても形状を保ちやすく、安定した性能を維持できます。

そのため、硬度は製品の品質や寿命に直結する重要な要素と言えます。硬度が適切に保たれている製品は、長期間にわたって高い性能を維持し、安心して使用することができます。製品を選ぶ際には、硬度に注目して耐久性を考慮することが重要です。

耐久性の指標とその重要性

フッ素樹脂は、その硬度と耐久性において注目されています。硬度は物質が強度を持つことを示し、フッ素樹脂は非常に硬度が高い特性があります。このため、長期間使用しても変形しにくく、耐久性に優れています。たとえば、フッ素樹脂製の調理器具は、表面の硬度が高いため傷がつきにくく、長く使えるという特徴があります。また、化学薬品にも強いため、耐久性が求められる産業用途や医療機器などにも利用されています。フッ素樹脂を選ぶ際には、その硬度と耐久性が製品の品質に直結するため、重要なポイントとなります。硬度と耐久性の高さによって、長く安心して使用することができるので、選択肢の一つとして考慮する価値があります。

フッ素樹脂コーティングの耐久性の評価方法

フッ素樹脂は耐久性に優れた特徴を持ちます。この耐久性を評価する方法の一つは、硬度を確認することです。フッ素樹脂の硬度が高ければ、傷や摩耗に強く、長期間美しい状態を保つことができます。例えば、キッチン用品や自動車の塗装など、日常的に摩耗が激しい場面での使用においても効果を発揮します。また、フッ素樹脂の耐久性はその表面における化学的な安定性にも繋がります。耐薬品性や耐食性が高いため、さまざまな環境下で使用される製品に適しています。硬度と耐久性はフッ素樹脂製品を選ぶ際の重要なポイントであり、これらの特性をしっかりと理解することが大切です。

フッ素樹脂コーティングの選び方

選定基準の概要

フッ素樹脂の硬度と耐久性について解説します。フッ素樹脂は非常に硬く、耐久性に優れています。そのため、耐摩耗性や耐薬品性などの特性を持ち、さまざまな産業で広く利用されています。例えば、フッ素樹脂製の調理器具は優れた耐久性を発揮し、長く使えることが特徴です。また、自動車部品や医療機器などにも利用されており、その信頼性が高く評価されています。硬度と耐久性が求められる環境や用途において、フッ素樹脂は優れた材料として選ばれています。したがって、フッ素樹脂を選ぶ際には、硬度や耐久性が要求される目的に合わせて適切な種類を選定することが重要です。

使用環境と耐久性の関係

フッ素樹脂の硬度と耐久性について解説します。フッ素樹脂は、硬度が高いため、耐久性に優れています。この特性から、食器や調理器具などで広く使用されています。例えば、フライパンや鍋などの調理器具は、表面にフッ素樹脂コーティングが施されており、食材との摩擦にも耐えられるようになっています。

フッ素樹脂の硬度が高いため、傷がつきにくく、汚れも落としやすい特徴があります。これにより、長期間使用しても品質を保つことができます。また、耐熱性にも優れており、高温調理にも安心して使用できます。

したがって、フッ素樹脂の硬度と耐久性には密接な関係があり、日常生活での利便性を高めてくれる素材と言えます。ご購入の際は、硬度と耐久性を考慮して適切な製品を選ぶことがポイントです。

コストパフォーマンスの考慮

フッ素樹脂の硬度と耐久性は製品を選ぶ際の重要なポイントです。フッ素樹脂は非常に硬く、耐久性に優れています。例えば、フッ素樹脂製の調理器具は傷がつきにくく、長期間使用しても劣化しにくい特徴があります。

このような特性は、キッチン用品や自動車部品などさまざまな製品に活用されています。硬度が高いため、耐摩耗性にも優れており、長期間使い続けることができます。

したがって、製品を選ぶ際にはフッ素樹脂の硬度と耐久性を考慮することが重要です。耐久性が高い製品は長く使えるため、結果としてコストパフォーマンスが高くなるでしょう。フッ素樹脂を使用した製品は、その優れた硬度と耐久性が魅力的な選択肢となります。

フッ素樹脂コーティングの欠点と注意点

フッ素樹脂コーティングの一般的な欠点

フッ素樹脂の硬度と耐久性は、製品を選ぶ際の重要なポイントです。フッ素樹脂は非常に硬く、耐久性に優れているため、さまざまな用途に使用されています。例えば、フッ素樹脂コーティングされた調理器具は、傷や摩耗から保護され、長く使えるメリットがあります。

また、フッ素樹脂は化学的に安定しており、熱や薬品にも強い性質を持っています。これにより、食器洗い機での洗浄や高温調理にも安心して使用できます。

そのため、フッ素樹脂製品は日常生活で広く活用されており、その硬度と耐久性から人々に愛されています。選ぶ際には、その特性を理解し、適切な用途に活かすことが重要です。

耐久性に関する不安要素

フッ素樹脂は、その硬度と耐久性からさまざまな用途で活躍しています。例えば、フッ素樹脂は耐熱性に優れており、高温でも変形しにくい特性があります。これにより、調理器具や自動車部品など、高温環境下で使用される製品に広く利用されています。

また、フッ素樹脂は耐薬品性にも優れており、化学薬品などによる腐食を受けにくい特性があります。このため、工業用途や化学実験器具など、薬品にさらされる環境で使用される製品にも適しています。

フッ素樹脂を選ぶ際には、使用する環境や目的に合わせて適切な硬度と耐久性を選定することが重要です。硬度と耐久性が十分でないと、製品の寿命が短くなる可能性があります。適切なフッ素樹脂を選ぶことで、製品の性能を最大限に引き出すことができます。

劣化の早期発見方法

フッ素樹脂は、その硬度と耐久性からさまざまな用途に使われています。その選び方について考える際に重要なポイントを解説します。まず、フッ素樹脂の硬度は、その品質や長持ちする能力を示す重要な要素です。硬いフッ素樹脂は、傷がつきにくく長く使える特性があります。

さらに、耐久性も重要なポイントです。フッ素樹脂は化学的に安定しており、薬品や高温にも耐えることができます。例えば、フッ素樹脂で作られた調理器具は、傷つきにくく、洗浄がしやすいため人気があります。

したがって、硬度と耐久性を考慮してフッ素樹脂製品を選ぶことが重要です。品質の良し悪しは、製品の使い勝手や寿命に直結します。安心して長く使えるフッ素樹脂製品を選ぶ際には、硬度や耐久性をチェックすることをおすすめします。

注意したいこと3つ

メンテナンス方法の理解と実践

フッ素樹脂は、耐久性と硬度に優れた素材です。例えば、フッ素樹脂製の調理器具は、高温に耐えるだけでなく、表面が硬くて傷がつきにくい特徴があります。このような特性から、キッチン用品や歯科材料など幅広い分野で利用されています。

フッ素樹脂の耐久性は、長期間使っても劣化しにくいという利点があります。そのため、メンテナンスが比較的簡単であり、日常的なお手入れで十分な場合が多いです。例えば、食器用品のフッ素樹脂コーティングは、洗剤で洗うだけで簡単に汚れが落ちます。

したがって、フッ素樹脂製品を選ぶ際には、耐久性や硬度の高さを重視すると良いでしょう。そのような特性を活かして、長く使える製品を選ぶことが大切です。

劣化の兆候と対策

フッ素樹脂は、その硬度と耐久性から様々な用途で利用されています。フッ素樹脂は非常に硬く、化学的に安定しており、高温にも耐える性質があります。例えば、フッ素樹脂製の調理器具は、表面が傷つきにくく食材がくっつきにくいため、一般家庭から業務用の厨房まで幅広く利用されています。

しかし、長期間の使用や適切なメンテナンスが行われない場合、フッ素樹脂も劣化の兆候を示すことがあります。例えば、表面にキズや変色が生じ、機能が低下することがあります。このような場合、早めの対策が必要です。定期的なクリーニングや適切な使い方をすることで、フッ素樹脂製品の寿命を延ばすことができます。

フッ素樹脂製品を選ぶ際には、使用目的や耐久性を考慮して適切な製品を選ぶことが重要です。正しい使い方と定期的なメンテナンスを行うことで、フッ素樹脂製品を長く快適にご利用いただけます。

長期的なパフォーマンス維持のためのヒント

フッ素樹脂は、その硬度と耐久性から幅広い用途に利用されています。硬度とは、物質が変形や損傷を受ける抵抗力のことであり、フッ素樹脂は優れた硬度を持つことから、耐久性にも優れています。たとえば、フッ素樹脂製の調理器具は、傷つきにくく汚れがつきにくいため、長く愛用できると評価されています。このように、硬度が高いために耐久性が向上し、製品の寿命を延ばすことができます。フッ素樹脂製品を選ぶ際には、硬度や耐久性が重要なポイントとなることから、これらの特性をチェックすることが大切です。

フッ素樹脂コーティングのメンテナンス

基本的なメンテナンス方法

フッ素樹脂は、一般的に硬度が高く、耐久性に優れています。このような特性を考慮して選択する際のポイントを解説します。フッ素樹脂は、食器や調理器具、歯科材料など多岐にわたって利用されています。その硬度と耐久性から、食器洗い機やオーブンなどの高温処理にも適しています。また、化学薬品にも強く、長期間使用しても変色しにくいのが特徴です。例えば、フッ素コーティングされたフライパンは、油を使わずに調理するヘルシーな料理に最適です。このように、フッ素樹脂は日常生活で幅広く活躍する素材として注目されています。硬度と耐久性を重視する場合は、フッ素樹脂製品を選ぶと便利ですね。

メンテナンス時の注意点

フッ素樹脂の硬度と耐久性が重要なポイントとなります。フッ素樹脂は耐久性に優れ、高い硬度を持つ特徴があります。そのため、耐久性を求める場面や硬度が必要な場面で広く利用されています。例えば、フッ素樹脂製の調理器具は高温に耐えられるため、長期間使い続けることができます。

このように、フッ素樹脂の硬度と耐久性は選ぶ際の重要な要素となります。適切な硬度や耐久性を持つフッ素樹脂製品を選ぶことで、長期間安心して使用することができます。硬度や耐久性を考慮して、自分のニーズに合ったフッ素樹脂製品を選ぶことが大切です。

定期的な点検の重要性

フッ素樹脂は、その硬度と耐久性からさまざまな用途で使用されています。この素材を選ぶ際に重要なポイントをご紹介します。まず、フッ素樹脂の硬度は高く、優れた耐摩耗性を持っています。これにより、長期間使用しても劣化しにくく、耐久性が高いのです。例えば、フッ素樹脂製の調理器具は、傷や変形が少なく、使いやすさが特徴です。

また、フッ素樹脂は耐熱性にも優れており、高温にも強い特性があります。これにより、調理中に安心して使用することができます。例えば、フッ素樹脂コーティングされたフライパンは、熱を加えても表面が傷つきにくく、食材がくっつきにくいのが魅力です。

要するに、フッ素樹脂の硬度と耐久性は優れており、長期間使いたい場面におすすめです。選ぶ際には、これらの特性を活かした使い方や目的に合わせて適切な製品を選ぶことが大切です。

フッ素樹脂コーティングの劣化と対策

劣化の主な原因

フッ素樹脂は、その優れた硬度と耐久性からさまざまな用途で利用されています。この素材を選ぶ際に重要なポイントを理解することは、製品や材料の選択において役立ちます。フッ素樹脂の硬度が高いため、摩擦や磨耗に強く、長期間使用しても劣化しにくい特徴があります。

フッ素樹脂は、建築材料や調理器具などさまざまな分野で使用されています。例えば、フッ素樹脂コーティングされた調理器具は、食材がくっつきにくく、洗浄も簡単です。また、建築用途では、耐候性や耐薬品性に優れており、長期間の使用に耐えることができます。

したがって、フッ素樹脂の選択を考える際には、その硬度や耐久性がどのように製品や材料の性能向上に貢献するかを理解することが重要です。適切な用途に合わせて選択することで、品質や耐久性を確保し、効果的に活用することができます。

劣化を防ぐための対応策

フッ素樹脂は、その硬度と耐久性に優れた特性からさまざまな用途で使用されています。例えば、フッ素樹脂は化学薬品や高温、高圧下での利用に適しており、耐候性も高いため屋外でも安定した性能を発揮します。

硬度とは物質が傷つきにくい性質を指し、フッ素樹脂はその硬度が高いため、傷や摩耗に強いと言えます。耐久性についても、長期間使用しても変質しにくいのが特徴です。

フッ素樹脂を選ぶ際のポイントは、使用環境や耐久性の要求に合わせて適切な硬度を選ぶことが重要です。例えば、食品加工業界では摩擦や薬品の影響を受けやすいため、高い硬度が求められます。

つまり、フッ素樹脂の硬度と耐久性は様々な産業分野で重要な要素となっており、適切な選択が製品の品質や耐久性に影響を与えることが分かります。

劣化したフッ素樹脂コーティングの交換時期

フッ素樹脂の硬度と耐久性は、製品を選ぶ際に重要なポイントです。フッ素樹脂は耐熱性や耐摩耗性に優れており、硬度が高いため傷がつきにくい特徴があります。例えば、フッ素樹脂でコーティングされた調理器具は長期間使用しても劣化しにくく、使いやすさが保たれます。

一方で、フッ素樹脂は時間と共に劣化し、表面の硬度が低下することがあります。これは、熱や摩擦などの外部要因によって起こることが多いです。劣化したフッ素樹脂は食材に付着しやすくなるため、交換時期を見極めることが重要です。

そのため、フッ素樹脂コーティングが劣化してきたら、交換を検討することが適切です。硬度や耐久性を保つために定期的なメンテナンスや交換が必要となります。しっかりと管理を行い、安全に使用することが大切です。

フッ素樹脂コーティングの長期的な管理

長期的な耐久性を保つコツ