コラム column

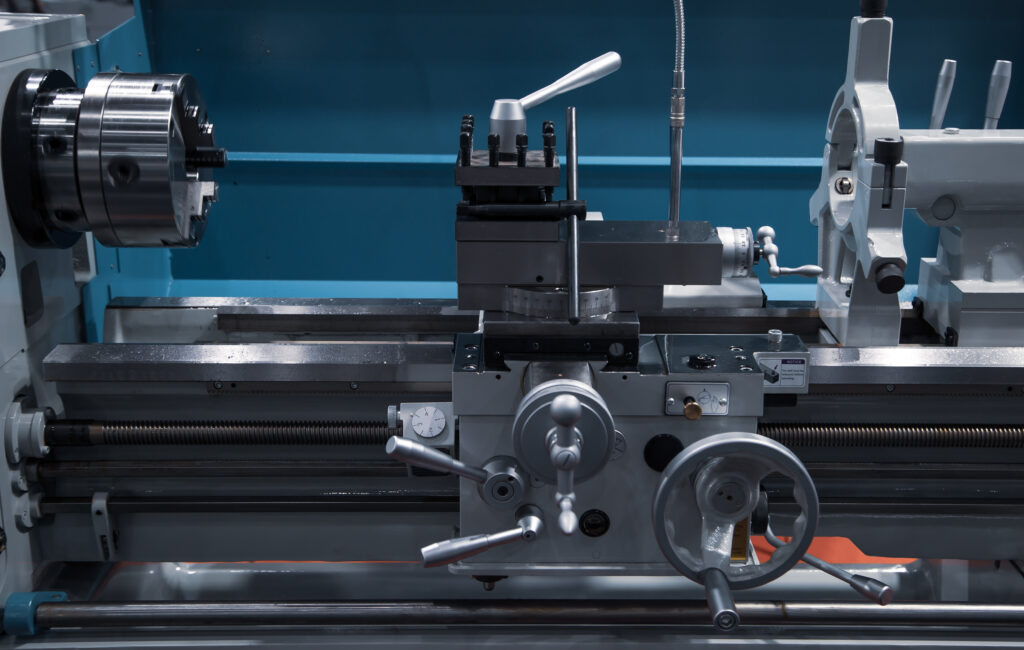

旋盤作業の効率化!POM材料研磨に最適な工具ガイド

旋盤作業における研磨作業は、品質を高める上で欠かせない要素です。特にPOM材料の研磨は、正確な技術と適切な工具を使用することが重要です。本記事では、旋盤作業の効率化を目指す方々に向けて、POM材料研磨に最適な工具ガイドをご紹介します。旋盤と研磨工具を上手に組み合わせることで、作業効率が向上し、品質の向上につながる秘訣を解説します。さまざまな工具の使い方や効果的なテクニックについて詳しく説明しますので、是非ご覧ください。

POM旋盤加工の基礎知識

POM材料とは

POM材料は、ポリオキシメチレンとして知られ、機械加工に優れたプラスチック素材です。旋盤作業において、POMは広く使用されており、その研磨方法が重要です。POMは高い剛性と耐摩耗性を持ち、機械部品や歯車などの精密な部品に適しています。効率的な研磨を行うためには、適切な工具が必要です。

POM材料を研磨する際に最適な工具は何か、それについて考えてみましょう。例えば、ダイヤモンド研磨ツールや砥石などが挙げられます。これらの工具を使用することで、POMの表面を滑らかに仕上げることができます。

したがって、旋盤作業においてPOM材料を研磨する際には、適切な工具を選択することが重要です。正しい工具を選ぶことで作業効率が向上し、高品質な仕上がりを実現できます。

旋盤作業の基本

旋盤作業において、POM材料の研磨作業を効率化するためには、適切な工具の選択が重要です。POMは潤滑性に優れ、耐摩耗性が高い素材であり、適切な研磨工具を使用することでスムーズな加工が可能となります。例えば、硬度が高いダイヤモンドコーティングされた研磨工具は、POMの特性に適しており、高品質な仕上がりを実現します。

また、研磨作業を行う際には、適切な工具を選択するだけでなく、適正な加工条件と適切な作業技術も重要です。工具の使い方や適切な圧力やスピードの設定が、作業効率や加工精度に影響を与えます。このように、POM材料の研磨作業においては、適切な工具と適正な作業条件の両方が重要であることを理解することが大切です。

ポリスチレン樹脂の特性

旋盤作業を効率化するためには、適切な工具と技術が欠かせません。特にPOM材料の研磨においては、適切な工具を使うことが重要です。POMは優れた機械的特性を持つが、研磨は繊細な作業であり、適切な工具を使用しなければなりません。

POM材料は耐摩耗性に優れており、強度や硬度も高いのが特徴です。しかし、研磨作業においては、表面の均一性や仕上げ具合が重要となります。このため、POM材料を扱う際には、適切な研磨工具を選択することが必要です。

最適な工具を使用することで、作業効率が向上し、品質の向上も期待できます。POM材料の研磨作業においては、適切な工具を選択し、正しい技術を用いることが重要です。これにより、高品質な加工が可能となり、顧客満足度も向上するでしょう。

旋盤加工におけるPOMの特徴

POM材料の加工適性

旋盤作業においてPOM材料は優れた加工性能を持ち、研磨作業に最適です。POMは、高い耐摩耗性や潤滑性を持ち、精密な機械部品や歯車などに幅広く使用されています。旋盤によるPOM材料の加工は、精度の高い仕上がりを実現できます。

POM材料の研磨作業には、適切な工具が必要です。例えば、研磨ホイールや砥石などが使用され、表面仕上げを向上させます。これにより、POM製品の品質や外観を向上させることができます。

研磨作業においては、適切な工具の選択が重要です。POM材料の特性を考慮し、適切な研磨工具を使用することで、効率的な加工が可能となります。その結果、製品の品質向上と生産性の向上が期待できます。POM材料の研磨作業には、専用の工具を使用することで、作業効率が向上し、高品質な製品を生産することが可能となります。

他の樹脂材料との比較

旋盤作業においてPOM(ポリオキシメチレン)材料の研磨に最適な工具を選ぶことは、効率的な作業を実現する重要なポイントです。POMは耐摩耗性や耐熱性に優れ、機械部品などに広く使用されています。他の樹脂材料と比較すると、POMは摩擦特性や機械加工性に優れており、研磨作業においても優れた耐久性を発揮します。

旋盤作業においてPOM材料を研磨する際は、POM特有の性質を理解した工具選びがポイントです。具体的には、POMの硬さや耐熱性を考慮し、適切な砥石や砥粒の大きさを選定することが重要です。また、適切な研磨方法を選択することで、作業効率が向上し、品質の高い仕上がりを実現できます。

これらの工具と方法を適切に活用することで、POM材料の研磨作業を効率化し、より高い生産性を実現することが可能となります。

旋盤作業でのPOM加工方法

切削条件の設定

旋盤作業の効率化には、POM材料の研磨に適した工具の選択が重要です。POMは機械加工に適した素材であり、適切な工具を使用することで作業効率を向上させることができます。例えば、POMの研磨には硬度の高い切削工具が必要です。これにより、材料の表面を滑らかに加工することが可能となります。

旋盤作業においては、切削条件の設定も重要です。適切な回転数や進給量を設定することで、POM材料を効果的に加工することができます。具体的な例を挙げれば、POM材料を旋盤で加工する際には、適切な切削速度と刃先加工形状を選択することが重要です。

したがって、POM材料の研磨作業においては、適切な工具と切削条件の設定が効率化につながります。これにより、品質の向上や生産性の向上が期待できるでしょう。

加工ポイントの理解

旋盤作業の効率化において、POM材料の研磨工具が重要です。なぜなら、POM材料は耐摩耗性や耐化学薬品性に優れており、様々な産業で広く使用されているからです。例えば、自動車部品や電子機器などでPOM材料が活用されています。

POM材料を研磨する際、適切な工具を選択することは加工品質や生産性向上に繋がります。研磨工具の選定には、切削力や精度、寿命などが重要な要素となります。また、研磨工具の適切な取り扱いやメンテナンスも効率化に欠かせません。

したがって、POM材料の旋盤作業においては、適切な工具を使い、適切な取り扱いをすることが重要です。これにより、加工効率が向上し、品質の向上が期待できます。

旋盤操作のポイント

旋盤作業の効率化において、POM材料の研磨には適した工具が必要です。POMは潤滑性が高く、磨耗しにくい特性を持っています。そのため、研磨工具の選定は重要です。具体的には、ダイヤモンドコーティングが施されたツールがPOM材料に最適です。このような工具は、研磨作業をスムーズにし、作業効率を向上させます。

また、研磨工具の適切な使い方もポイントです。適切な圧力や回転数を保ちながら、均一な研磨を心がけましょう。例えば、旋盤操作時には適切な切削条件を設定し、工具の寿命を延ばすことが重要です。

このように、POM材料の研磨には適切な工具選定と使用方法が効率化のポイントとなります。正しいアプローチを取ることで、作業効率が向上し、品質の向上にもつながります。

POM旋盤研磨工具の選定

研磨工具の種類と特徴

POM材料の研磨作業を行う際に、適切な工具を使用することは効率化につながります。研磨工具にはさまざまな種類がありますが、それぞれ特徴が異なります。例えば、金属加工用の研磨工具はPOM材料には適していない場合があります。POMは熱に弱い性質を持ち、適切な研磨方法が求められます。そのため、POM材料を効果的に研磨するためには、POMに適した特殊な研磨工具を使用することが重要です。これにより、作業効率が向上し、研磨作業の品質も向上します。したがって、POM材料を扱う際には、適切な工具の選択が重要であることを忘れないようにしましょう。

POM専用工具の利点

旋盤作業において、POM材料研磨に最適な工具を使用することの利点は多岐にわたります。POMは、その優れた潤滑性や耐摩耗性から幅広い産業で使用されています。POM専用工具は、この特性を最大限に活かし、効率的かつ精密な加工を可能にします。

まず、POM専用工具は材料特性に合わせて設計されているため、切削や研磨時に材料の特性を十分に活かすことができます。これにより、作業効率が向上し、品質の向上にもつながります。例えば、POM専用の研磨ホイールは、POM材料の表面を滑らかに仕上げることができます。

さらに、POM専用工具は耐久性に優れており、長期間使用しても性能が安定しています。これにより、作業工程の安定性が保たれ、コスト面でもメリットがあります。

総じて、POM専用工具の利点は、POM材料の特性を最大限に引き出し、作業効率を高めることにあります。これにより、旋盤作業における精度や品質が向上し、生産性を高めることができます。

POM材料の切削条件

速度と送りの選定

旋盤作業の効率化を図るためには、POM材料研磨に最適な工具の選定が重要です。POM材料は、その特性から研磨に適した工具が求められます。例えば、POMは耐摩耗性が高いため、適切な研磨工具を選ぶことで作業効率が向上します。

旋盤作業においては、速度と送りの選定も重要です。適切な速度と送りを選定することで、POM材料を効果的に研磨できます。例えば、適切な速度と送りを選ぶことで、作業中の摩擦や熱の発生を抑えることができます。

したがって、POM材料研磨においては、適切な工具の選定と速度・送りの選定が効率化につながります。これらのポイントを押さえることで、旋盤作業をスムーズに行うことが可能となります。

刃具の選択基準

旋盤作業において効率的な作業を行うためには、適切な材料研磨工具を選択することが重要です。POM(ポリオキシメチレン)材料を研磨する際には、耐摩耗性や切削力などの特性を考慮する必要があります。例えば、超硬ツールやセラミックスツールはPOMに適した研磨工具として知られています。

旋盤作業において、刃具の選択基準は非常に重要です。適切な刃具を選ぶことで作業効率が向上し、品質の向上にもつながります。POM材料の研磨に最適な工具を選択することで、作業効率が向上し、材料の特性を最大限に活かすことができます。したがって、適切な工具を選択することは、旋盤作業における成功の鍵と言えるでしょう。

冷却液の使用

旋盤作業の効率化を図るには、POM材料の研磨に最適な工具が重要です。POMは、プラスチック素材の一種であり、その特性から研磨作業は繊細な作業となります。適切な工具を使用することで、作業効率が向上し、品質の高い仕上がりを実現できます。

POM材料を研磨する際には、硬度が低く摩耗しやすい特性を考慮する必要があります。適切な硬度と粒度の研磨材や研磨工具を選択することが重要です。例えば、POM材料の表面仕上げには、砥石や研磨布などが効果的です。

研磨作業に適した工具を選ぶことで、POM材料の研磨工程を効率化し、品質の向上につなげることができます。しっかりとした工具ガイドを参考にしながら、最適な工具を選定し、作業効率と品質を両立させましょう。

効率的な旋盤加工技術

加工精度を高めるテクニック

旋盤作業の効率化を実現するためには、POM材料の研磨に最適な工具を活用することが重要です。 POMは高い機械的特性を持つ素材であり、適切な研磨工具を使用することで、加工精度を向上させることができます。

POM材料を研磨する際には、工具の選択がカギとなります。例えば、硬度の高いダイヤモンドコーティングされた工具を使用することで、POM材料の表面を滑らかに仕上げることができます。これにより、加工精度が向上し、仕上がりの品質も向上します。

さらに、工具の適切な使い方も重要です。研磨作業は丁寧かつ均一に行うことで、より良い仕上がりを実現できます。つまり、POM材料の研磨に最適な工具を選択し、適切に使用することで、旋盤作業の効率化と加工精度の向上が実珸できるのです。

加工時間の短縮方法

旋盤作業において加工時間を短縮する方法は、POM材料の研磨に最適な工具を使用することです。POM材料は、その硬度と耐摩耗性により、加工時に高い性能を要求します。そのため、適切な研磨工具を使用することで作業効率を向上させることができます。

例えば、高品質のダイヤモンドコーティングが施された研磨工具は、POM材料の研磨に効果的です。このような工具は、高速回転時でも耐摩耗性が高く、長時間の作業にも耐えることができます。さらに、適切な砥粒サイズや形状を選択することで、研磨の精度を向上させることが可能です。

したがって、POM材料を効率的に研磨するためには、適切な工具を選択し、適切な研磨条件を設定することが重要です。これにより、旋盤作業の生産性向上や品質向上につながることが期待されます。

材料損失を最小限に抑える方法

旋盤作業を効率化するためには、POM材料を研磨する際に最適な工具を選ぶことが重要です。POMは機械加工用途に適した素材であり、適切な工具を使用することで作業効率が向上します。

まず、POMは硬質であるため、適切な研磨工具を選ぶことがポイントです。砥石や研削盤など、POM材料に適した工具を使用することで、作業中の材料損失を最小限に抑えることができます。

具体的な例として、硬質材料を研磨する際には、耐摩耗性が高く、寸法精度が保たれる工具が効果的です。また、POMの特性を理解し、適切な研磨方法を選択することも重要です。

つまり、POM材料を研磨する際には、適切な工具を選んで効率的に作業を行うことが重要です。これにより、作業効率が向上し、材料損失を最小限に抑えることができます。

POM材料の研磨技術

研磨前の準備

旋盤作業でのPOM材料研磨を効率化するためには、研磨前の準備が重要です。まず、研磨する部品を確認し、汚れや傷を除去します。次に、研磨に適した工具と研磨剤を選定します。POM材料は熱や化学薬品に強い特性がありますが、適切な研磨工具を使用することで綺麗な仕上がりを実現できます。

例えば、POM材料を磨く際には、研磨用の砥石やバフホイールなどが効果的です。これらの工具を使うことで、POM材料の表面を滑らかに仕上げることが可能です。研磨作業を丁寧に行うことで、POM製品の耐久性や美観を高めることができます。

研磨前の準備をしっかりと行うことで、POM材料研磨の効率化と品質向上が期待できます。適切な工具と正しい作業手順を遵守することで、作業効率が向上し、満足のいく仕上がりを実現できます。

研磨工程のコツ

旋盤作業において、POM材料を研磨する際の効率化には、適切な工具の選定が不可欠です。POM材料は強度が高く、耐摩耗性に優れていますが、加工時に適切な研磨工具を使用しなければ、表面処理がうまくいかないことがあります。例えば、硬質なダイヤモンドコーティングが施された砥石や研磨布がPOM材料の研磨に適しています。

このような工具を選ぶことで、作業効率が向上し、品質の向上やコスト削減に繋がります。さらに、砥石や研磨布の使用方法についても理解することが重要です。適切な圧力や回転数、研磨液の利用など、細部に注意を払うことで、POM材料の研磨工程をスムーズに行うことができます。効率的な研磨作業には適切な工具とその使い方の両方が欠かせません。

表面仕上げの方法

旋盤作業の効率化!POM材料研磨に最適な工具ガイド

POM材料の研磨作業を効率的に行うためには、適切な工具を使用することが重要です。POMは加工しやすい性質を持ちながらも、適切な表面仕上げが必要とされる素材です。砥石や研磨布などの工具を使用することで、POM材料の表面を滑らかに仕上げることができます。

なぜ工具選びが重要なのかという理由は、POM材料は加工時に熱を生じやすく、不適切な工具を使用すると表面に傷がつきやすいからです。例えば、適切な研磨布を使用することで、POM材料の表面を傷つけずに研磨することができます。

したがって、POM材料を研磨する際には適切な工具を選択することが重要です。適切な工具を使用することで、作業効率が向上し、綺麗な仕上がりを実現することができます。

トラブルシューティングとメンテナンス

旋盤加工中の問題解決

旋盤作業において、POM材料の研磨は重要な工程です。POMは摩擦や耐摩耗性に優れており、機械部品や工業製品に広く使用されています。研磨工具の選択は作業効率に大きな影響を与えます。適切な工具を使用することで、作業時間を短縮し、品質を向上させることが可能です。

POM材料を研磨する際には、工具の硬度や粒度が重要です。硬度が適切であれば、効率的に研磨作業を行うことができます。また、粒度が均一であることも研磨品質に影響します。

例えば、ダイヤモンドコーティングされた研磨工具はPOM材料の研磨に最適です。このような工具を使用することで、滑らかな仕上がりを実現できます。

したがって、POM材料の研磨作業を効率化するためには、適切な工具を選択することが重要です。適切な工具を使用することで、作業効率が向上し、高品質な製品を生産することが可能となります。

研磨工具の保守と管理

旋盤作業において、POM材料の研磨に最適な工具を使用することは効率化につながります。POM材料は熱や化学的な影響に強い特性を持ち、研磨に適した工具を選ぶことが重要です。例えば、ダイヤモンドコーティングされた砥石はPOM材料の微細な表面を滑らかに仕上げるのに適しています。このような工具を使うことで、作業効率が向上し、品質の向上にも繋がります。また、工具の保守と管理も重要です。定期的な清掃と適切な保管を行うことで、工具の寿命を延ばし、安全かつ効果的な作業を維持することができます。研磨工具の選定と適切な管理を行うことで、旋盤作業全体の効率化が図られます。

長期的な品質維持のためのポイント

旋盤作業をより効率的に行うためには、POM材料の研磨に最適な工具を使用することが重要です。POMは耐摩耗性に優れており、高い硬度を持っていますが、加工時に細かなバリができやすい素材でもあります。したがって、適切な工具を選ぶことで、作業効率を向上させることができます。

POM材料の研磨に適した工具としては、ダイヤモンドコーティングが施された工具や硬質合金製の工具が挙げられます。これらはPOM材料の特性を考慮して設計されており、研磨作業を効果的に行うことができます。

例えば、旋盤作業においてPOM材料を加工する際には、ダイヤモンドコーティングされたツールを使用することで、高速回転による熱の発生を抑えながら精密な研磨作業を行うことができます。これにより、POM材料の品質を維持しつつ、効率的な加工が可能となります。

したがって、POM材料を扱う際には適切な工具を選択し、長期的な品質維持を考えた作業を心がけることが重要です。

実践!POM材料の加工プロジェクト

ステップバイステップの加工プロセス

旋盤作業を効率化するために、POM材料の研磨に最適な工具を使用することが重要です。POMは耐摩耗性に優れ、加工しやすい特性を持っています。そのため、旋盤作業において研磨工具を選ぶことは、品質と効率性を確保するために欠かせません。

POM材料は粘りやすい性質があるため、適切な工具を使わないと加工が困難になることがあります。例えば、研磨に適した切削工具や研磨剤を使用することで、POM材料の表面仕上げを向上させることができます。

このように、POM材料を効果的に加工し、仕上げるためには適切な工具の選択が重要です。適切な工具を使用することで、作業効率が向上し、品質の高い加工が可能となります。

効率的な作業フローの構築

旋盤作業を効率化するためには、POM(ポリアセタール樹脂)材料の研磨に最適な工具を使用することが重要です。POMは高い剛性と耐摩耗性を持ち、旋盤加工に適しています。そのため、適切な工具を選ぶことで作業効率を向上させることができます。

例えば、砥石や研磨ホイールなどの研磨工具を適切に選択することで、POM材料の仕上げをスムーズに行うことができます。また、適切な切削条件や切削速度を設定することも重要です。これにより、作業中の加工品質が向上し、作業時間を短縮することができます。

効率的な作業フローを構築することで、旋盤作業における生産性を向上させることができます。適切な工具を使用し、正しい加工条件を設定することで、POM材料の研磨作業を効率的に行いましょう。

加工精度を検証する方法

旋盤作業において、POM材料の研磨を効率化するために最適な工具をご紹介します。POM材料は、耐摩耗性や剛性に優れた特性を持ち、様々な産業分野で使用されています。研磨工具を選択する際には、加工精度を重視することが重要です。

まず、POM材料の特性を理解し、適切な研磨工具を選ぶことがポイントです。POMは硬質な材料であるため、適切な硬度や粒度の研磨材を選択することが必要です。例えば、ダイヤモンドコーティングされた工具や研磨剤がPOM材料の研磨に適しています。

さらに、適切な回転数や進行速度を設定することも重要です。研磨工具の最適な使い方をマスターすることで、加工精度を向上させることができます。

以上のポイントを踏まえ、POM材料の研磨作業を効率化し、高品質な加工を実現するための工具選びにご活用ください。

結論:POM旋盤加工の最適化への道

旋盤加工の効率化を実現するポイント

旋盤作業において効率的な加工を実現するポイントは、POM材料の研磨に最適な工具の選択です。POMは機械加工に適した素材であり、正確な仕上がりを求める場合に重要です。適切な研磨工具を使用することで、POM材料の表面仕上げを向上させ、加工精度を高めることができます。

例えば、硬質で滑らかな研磨ホイールは、POMの仕上げに適しています。これにより、ワークピースの表面にきめ細やかな仕上がりを実現し、摩擦や摩耗を抑える効果が期待できます。また、適切な回転数や加工速度を設定することも重要です。これらの工夫によって、旋盤作業におけるPOM材料の効率的な研磨加工が実現されることで、高品質な製品を生産することが可能となります。

継続的なスキルアップと知識の拡充

旋盤作業においてPOM材料を研磨する際、効率化を図るために最適な工具の選択は重要です。POMは機械加工に適した素材であり、適切な研磨工具を使用することで作業効率が向上します。例えば、ダイヤモンド研磨具はPOM材料に対して高い研磨性能を発揮し、素早く仕上げることができます。その他、研磨布やスポンジなどの工具も適切に選ぶことで、研磨作業をよりスムーズに行うことができます。

研磨工具の選定には素材特性や加工する形状などを考慮し、適切な工具を選ぶことが求められます。継続的なスキルアップと知識の拡充を行い、適切な工具を選択することで、旋盤作業におけるPOM材料の研磨効率を向上させることができます。

POM旋盤研磨のベストプラクティス

POM(ポリオキシメチレン)は機械部品などに広く使われる素材です。旋盤作業において、POMの研磨は重要な工程です。POMの表面を滑らかに仕上げることは、部品の寿命や性能に影響を与えます。効率的な研磨を行うためには適切な工具が必要です。

旋盤研磨に最適な工具としては、ダイヤモンド砥石や研磨ペーパーが挙げられます。これらを使用することで、POMの表面仕上げを確実に行うことができます。例えば、ダイヤモンド砥石は硬度が高く効率的に研磨作業を進めることができます。

したがって、POM材料を旋盤作業で研磨する際には、適切な工具を選択し、効率的に作業を行うことが重要です。適切な工具を使用することで、POM部品の品質向上につながることが期待されます。

まとめ

旋盤作業において、POM材料の研磨作業を効率的に行うための工具ガイドが存在します。POM材料は研磨する際に高い精度が求められるため、適切な工具選びが重要です。旋盤作業において、POM材料の研磨作業を効率的に行うための工具ガイドが存在します。POM材料は研磨する際に高い精度が求められるため、適切な工具選びが重要です。 POM材料の特性を理解し、適切な研磨工具を使用することで作業効率を向上させることができます。

POM素材加工のプロが教える!旋盤での研磨工具の選び方

製造業界でPOM素材加工を行う際、研磨工具の選択は非常に重要です。特に旋盤での研磨作業は、製品の品質に直結するため、正しい工具の選び方が必須となります。そこで、今回はPOM素材加工のプロが教える、旋盤での研磨工具の選び方について詳しく解説します。どのような工具が適しているのか、何に注意して選ぶべきなのか、全てをこの記事で網羅しました。製造プロセスをスムーズに進めるための貴重な情報が満載です。さあ、旋盤作業における研磨工具の選定について学んでみましょう。

POM素材加工の概要

POM(ポリアセタール)とは

POM(ポリアセタール)とは、機械部品や自動車部品など広く利用される素材です。その特性から、旋盤で研磨作業を行う際に適した素材として知られています。研磨工具を選ぶ際に重要なのは、耐摩耗性や加工精度の向上、表面仕上げの品質です。例えば、POM素材に特化した研磨工具は、素材の性質を最大限に活かすことができます。

旋盤での研磨作業において、適切な研磨工具を選ぶことで作業効率が向上し、品質の高い加工が可能となります。POM素材の特徴や要件に合った研磨工具を選ぶことで、より良い加工結果を得ることができます。しっかりとした理解と適切な選択が、生産性向上や製品の品質向上につながるポイントです。

POMの特性と加工の利点

POM素材は、様々な産業分野で広く使用されています。その特性には、耐摩耗性や耐薬品性、強度などがあります。このような特性を活かすためには、旋盤での研磨工具の選び方が重要です。

まず、研磨工具を選ぶ際には、POM素材の特性を考慮することが必要です。例えば、POMは硬い素材なので、適切な硬度を持つ研磨工具を選ぶことが重要です。また、表面の仕上げや精度によっても適した工具が異なります。

さらに、研磨工具の選定には、作業の効率性やコストも影響します。適切な工具を選ぶことで、作業効率が向上し、加工精度も向上することが期待できます。

したがって、POM素材を旋盤で加工する際には、適切な研磨工具を選ぶことが重要です。素材の特性や加工目的に合わせて工具を選び、効率的かつ精密な加工を行いましょう。

旋盤加工におけるPOMの用途

旋盤加工におけるPOMの用途は多岐にわたります。POM素材は高い機械的性質と耐摩耗性を持ち、研磨工具として優れた性能を発揮します。研磨工具の選び方にはいくつかの要素がありますが、POM素材を加工する際には適切な硬さと摩擦係数が重要です。また、研磨工具の形状や粒度も加工精度に影響を与えます。例えば、微細な部品を加工する際には粒度の細かい研磨工具が適しています。さらに、研磨時の適切な圧力や回転数の調整も加工の品質向上につながります。POM素材を取り扱うプロフェッショナルは、これらの要素を適切に組み合わせて、高品質な加工を実現しています。

POM旋盤加工のトラブルと解決策

切削加工での一般的なトラブル

POM素材加工のプロが教える!旋盤での研磨工具の選び方

旋盤を使用して加工する際に、研磨工具の選び方は重要です。適切な工具を選ぶことで、作業効率が向上し、品質の向上にもつながります。

まず、研磨工具を選ぶ際に注意すべきポイントは、材料や形状に合った適切な工具を使うことです。例えば、POM素材を加工する際には、硬質で滑らかな加工面を得るためには特定の研磨工具が必要です。

さらに、工具の回転数や圧力などのパラメータも重要です。正確な設定を行うことで、研磨作業を効果的に行うことができます。

研磨工具の選び方には様々な要素がありますが、適切な選択を行うことで良い加工結果を得ることができます。

POM加工時の問題点と対応方法

POM素材を旋盤加工する際には、研磨工具の選び方が重要です。POMは高い強度と耐熱性を持ち、一般的に金属と同様の加工性を持っています。しかし、適切な研磨工具を選ばないと、表面の仕上がりや精度に問題が生じる可能性があります。

研磨工具を選ぶ際には、POM素材の特性を考慮することが重要です。例えば、硬度や耐摩耗性、熱に対する安定性などを考慮して適切な研磨工具を選定する必要があります。

さらに、研磨工具の使い方や適切な加工条件も重要です。例えば、適切な回転数や切削速度を設定することで、POM素材を綺麗に加工することができます。

適切な研磨工具と加工条件を選ぶことで、POM素材の旋盤加工を効率的かつ高品質に行うことができます。

加工精度を左右する要因

POM素材の旋盤加工において、研磨工具の選び方は加工精度に大きな影響を与えます。適切な研磨工具を選ぶことで、加工の効率性や品質向上につながります。例えば、硬度が適切な研磨工具を選ぶことで、POM素材の特性に合った適切な仕上げを実現することができます。さらに、適切な形状やサイズの研磨工具を選ぶことで、加工過程における摩擦や磨耗を最小限に抑えることができます。これにより、加工精度を高めることができます。つまり、研磨工具の選び方は加工品質や効率性を左右する重要な要素となります。加工作業において適切な研磨工具を選ぶことで、より高い精度での加工が可能となります。

ポリプロピレン(PP)の旋盤加工

PPの特性と加工上の注意点

POM素材は、耐摩耗性や耐薬品性に優れたプラスチック素材であり、様々な産業で利用されています。旋盤において研磨工具を選ぶ際には、POM素材の特性を考慮することが重要です。研磨工具を選ぶ際には、素材に合った硬さや形状が必要です。

例えば、POM素材は硬質であるため、研磨工具は適切な硬さを持っていることが求められます。また、POM素材は熱に敏感なため、熱で変形することなく研磨作業を行うためには、適切な冷却システムも重要です。

したがって、POM素材を研磨する際には、素材の特性を理解し、適切な研磨工具を選ぶことが大切です。これにより、品質の向上や生産性の向上を実現できることでしょう。

旋盤加工での失敗事例とその対策

研磨工具の選び方は、POM素材を扱う際に重要なポイントです。旋盤での研磨作業を行う際には、適切な工具を選ぶことが品質向上につながります。例えば、硬度が高く、高速回転に耐えることができる研磨工具が適しています。POM素材は熱によって溶解しやすいため、適切な冷却装置も必要です。

なぜなら、適切でない研磨工具を使用すると、POM素材が削られすぎたり、表面が荒れるなどの失敗事例が発生する可能性があります。そのため、研磨工具の選定は慎重に行うことが重要です。適切な工具を選択することで、研磨作業の効率化や品質向上が期待できます。結果として、製品の仕上がりや性能が向上し、顧客満足度も高まるでしょう。

PP加工の成功のコツ

POM素材加工のプロが教える!旋盤での研磨工具の選び方

研磨工具を正しく選ぶことは、POM素材の加工において成功するための重要なポイントです。研磨工具は素材の仕上げや精度に直結するため、選択には慎重に検討する必要があります。

まず、研磨工具を選ぶ際には、使用する旋盤の種類や加工するPOM素材の特性を考慮することが重要です。例えば、硬度の違いによって適した研磨方法が異なるため、素材や目的に合った工具を選ぶことが必要です。

さらに、研磨工具の耐久性や精度も重要です。高品質な工具を選ぶことで、加工作業の効率が向上し、品質の安定性も確保できます。適切な研磨工具を選ぶことで、POM素材の加工作業をより効果的に行うことができます。

研磨工具の選び方と使用法

研磨工具の種類と特徴

POM素材加工のプロが教える!旋盤での研磨工具の選び方

研磨工具にはさまざまな種類があります。自分の目的や加工する素材に合った適切な研磨工具を選ぶことが重要です。例えば、研磨クロスは表面を滑らかに仕上げるのに適しています。一方、研磨ペーパーは粗い表面を滑らかにするのに適しています。また、砥石は刃物を研ぐのに役立ちます。

砥石を例にとってみると、硬度や粒度が異なるタイプがあり、それぞれ異なる目的に使われます。硬い砥石は切削力が高く、粒度の細かい砥石は滑らかな仕上がりが可能です。

自分の作業に最適な研磨工具を選ぶことで、素材加工の効率が向上し、品質も向上します。

POM加工に最適な研磨工具の選定

POM素材の加工において、研磨工具の選定は重要です。旋盤を使用する際には、適切な研磨工具を選ぶことが品質向上に繋がります。例えば、硬度や粒度が適切な研磨剤を使用することで、POM素材の仕上げをより綺麗にすることができます。

研磨工具を選ぶ際のポイントとして、砥石の種類や形状、回転数などを考慮することが重要です。また、作業するPOM素材の形状やサイズに合わせて適切な工具を選ぶことも大切です。

研磨工具の選定を怠ると、仕上がりにムラや傷が残ってしまう可能性があります。したがって、適切な研磨工具の選定は、品質の向上や生産効率の向上に繋がる重要なポイントと言えるでしょう。

研磨工具の正しい使用方法

POM素材加工のプロが教える!旋盤での研磨工具の選び方

研磨工具の正しい選び方を知ることは、加工作業において重要です。旋盤作業において、適切な研磨工具を選ぶことで、効率的に作業を行うことができます。例えば、硬さや形状、サイズなどを考慮して研磨工具を選択することがポイントです。

研磨工具は、素材や目的に応じて適切なものを選ぶことが大切です。例えば、POM素材には特定の研磨工具が適しています。素材の特性を理解し、適切な研磨工具を使うことで、素材へのダメージを最小限に抑えることができます。

旋盤での作業においては、研磨工具の選び方を十分に理解し、適切に使用することが重要です。正しい研磨工具の選択により、作業効率が向上し、品質の向上にもつながります。

樹脂加工の基礎知識

樹脂の種類とその特性

POM素材は、高い物理特性を持つ樹脂の一種です。その特徴は、耐摩耗性や耐熱性、潤滑性に優れていることです。このような性質から、POM素材は様々な産業で幅広く利用されています。旋盤での研磨工具を選ぶ際には、素材の特性や加工する対象物によって適した工具を選ぶことが重要です。例えば、POM素材は硬くて滑りやすいため、適切な切削工具を選ぶことが必要です。また、加工時の温度管理も重要であり、適切な工具を選ぶことで作業効率を向上させることができます。研磨工具の選択は加工の品質や効率に影響を与えるため、慎重に選ぶことが重要です。

加工前の準備と事前知識

POM素材の加工において、旋盤での研磨工具の選び方について考えてみましょう。研磨工具を選ぶ際には、まず加工前の準備と事前知識が重要です。適切な工具を選ぶことで、作業効率を高めることができます。

研磨工具を選ぶ際には、加工する素材や形状に合ったものを選ぶことがポイントです。例えば、POM素材を扱う場合は、硬度や耐熱性を考慮して適切な工具を選定する必要があります。また、旋盤での作業においては、作業精度や仕上がりに影響を及ぼすため、適切な研磨工具を選ぶことが重要です。

加工前の準備と事前知識を持ちながら、適切な研磨工具を選ぶことで、POM素材の加工作業を効果的に行うことができます。

樹脂加工における一般的な注意点

POM素材の加工において、旋盤での研磨工具の選び方を学ぶことは重要です。研磨工具を選ぶ際には、素材や形状に応じた適切な工具を選ぶことがポイントです。例えば、POM素材は比較的硬く、高温になりやすい特性がありますので、適切な研磨工具を選ぶことが必要です。研磨工具を誤った選択すると、素材が傷つく可能性があります。そのため、研磨工具の硬さや形状、回転数などを考慮して選定することが大切です。旋盤で研磨作業を行う際には、素材の特性を理解し、適切な研磨工具を選ぶことで効率的かつ品質の高い加工が可能となります。

樹脂加工の最新技術とトレンド

樹脂加工技術の進化

POM素材加工のプロが教える!旋盤での研磨工具の選び方

研磨工具の選び方について、POM素材加工の専門家からのアドバイスをご紹介します。旋盤での作業において、適切な研磨工具を選ぶことは品質向上や効率化に繋がります。

まず、研磨工具を選ぶ際に重要なポイントは耐久性です。POM素材は硬く、研磨が難しいため、耐久性の高い工具を選ぶことが必要です。例えば、ダイヤモンドコーティングされた工具はPOM素材に対して効果的です。

さらに、正確な仕上げを求める場合は、研磨粒子のサイズも重要です。微細な研磨粒子を使用することで、滑らかな仕上がりを実現できます。

研磨工具の選択は加工作業の成否に大きく影響するため、しっかりとした選定が必要です。適切な工具を使いこなすことで、POM素材の加工がより効果的に行えることでしょう。

環境に配慮した樹脂加工法

POM素材は環境に配慮した樹脂素材として知られています。その加工方法の一つとして旋盤を使用した研磨があります。旋盤での研磨工具を選ぶ際には、耐久性や研磨能力などが重要です。

まず、耐久性が必要です。POM素材は硬く、研磨工程で工具に負荷がかかります。そのため、耐久性の高い工具を選ぶことが大切です。また、研磨能力も重要であり、きめ細やかな仕上げが求められる場合は、砥石の粒度や形状にも注目しましょう。

具体的な例として、砥石メーカーのA社の製品は、POM素材の研磨に適しており、耐久性と研磨能力が優れています。これにより、効率的な加工作業が可能となります。

研磨工具の選び方には様々な要素がありますが、POM素材を扱う際には耐久性と研磨能力を重視し、適切な工具を選ぶことが大切です。

業界の最新トレンドと将来展望

POM素材加工のプロが教える!旋盤での研磨工具の選び方

研磨工具を正しく選ぶことは、研磨作業の効率と品質に直結します。旋盤での作業において、適切な研磨工具を選ぶことは非常に重要です。

まず、研磨工具を選ぶ際に考慮すべきポイントは、材料の種類や形状、加工する部位などです。例えば、POM素材を加工する際は、硬さや熱に強い特性を考慮して、適切な研磨工具を選ぶ必要があります。

さらに、砥石や砥粒の適切な粒度を選定することも重要です。研磨の仕上がりや作業効率に影響を与えるため、細かい部位の研磨には細かい粒度の研磨工具が適しています。

研磨工具の選定には慎重な検討が必要です。適切な工具を選ぶことで、研磨作業を効率的に行い、高品質な加工を実現することができます。

微小樹脂切削加工の高精度化

微小加工技術の基本

POM素材加工のプロが教える!旋盤での研磨工具の選び方

微小加工技術の基本を理解することは、製造業において重要です。旋盤での研磨工具の選び方もその一環です。研磨工具を選ぶ際には、素材や形状に応じて適切な工具を選ぶことが重要です。

例えば、POM素材を加工する際には、切削加工よりも研磨加工の方が適しています。POM素材は熱に敏感なため、切削では割れやすくなることがあります。そのため、旋盤での研磨工具の選び方には慎重さが求められます。

適切な研磨工具を選ぶことで、高品質な加工が可能となります。素材の特性を理解し、適切な工具を選んで使うことで、生産性向上や製品品質の向上につながることが期待されます。

高精度を実現するための工夫

POM素材を旋盤で加工する際、研磨工具の選び方が重要です。まず、選択する工具はPOM素材の特性を考慮して選ばなければなりません。POMは硬質であり、高精度を実現するためには適切な研磨工具が必要です。

例えば、砥石やバフなどの研磨材は、POM素材を磨き上げるのに適しています。また、使用する工具の回転数や圧力にも注意が必要です。正しい使い方をすることで、POM素材の表面を滑らかに仕上げることができます。

研磨工具の選び方を間違えると、POM素材の表面に傷がついたり、精度が低下したりする可能性があります。ですから、適切な研磨工具を選んで正しい手法で加工することが大切です。高精度な加工を実現するために、研磨工具の選び方に注意しましょう。

精密加工における挑戦と解決策

POM素材加工のプロが教える!旋盤での研磨工具の選び方

旋盤において研磨工具を選ぶ際に、適切な選択が重要です。まず、素材と加工対象物の性質を理解しましょう。POM素材は硬く、熱に弱い特性があります。そのため、研磨工具を選ぶ際には、硬度が適切でかつ熱を発生しにくいものを選ぶことがポイントです。

研磨工具の選び方にはさまざまな種類がありますが、例えばダイヤモンド砥石や研磨布などが挙げられます。これらはPOM素材に適した素材であり、きめ細やかな仕上げを可能にします。

したがって、旋盤での作業においては、POM素材の特性に合った研磨工具を選ぶことが重要です。適切な工具を選ぶことで、効率的な加工が可能になります。

総合的な加工改善策

加工プロセスの最適化

POM素材の旋盤加工において、研磨工具の選び方は重要です。適切な工具を選ぶことで、加工品質を向上させることができます。まず、研磨する部位や目標とする仕上がりに合わせて適切な工具を選ぶことがポイントです。例えば、表面の仕上げが重要な場合は、微細な研磨が可能な工具を選ぶことが必要です。

さらに、研磨工具の耐久性も重要です。長時間使用する場合でも高品質な工具を選ぶことで、作業効率を向上させることができます。例えば、耐久性が高く、研磨効果が持続する工具を選択することが望ましいでしょう。

研磨工具の選択には様々な要素がありますが、適切な工具を選んで確実な加工を行うことが大切です。加工プロセスを最適化するために、研磨工具の選び方に注意を払いながら作業を行いましょう。

クオリティ管理とトラブル予防

POM素材加工のプロが教える!旋盤での研磨工具の選び方

研磨工具を選ぶ際に重要なポイントは、素材や使用用途に合った適切な工具を選ぶことです。旋盤での研磨作業において、POM素材は一般的に使用される素材の1つです。POM素材は耐摩耗性や耐熱性に優れており、研磨時にも安定した性能を発揮します。

適切な研磨工具を選ぶことで作業効率が向上し、加工精度も高まります。例えば、砥石や研磨布など、適切な道具を使用することで研磨作業がスムーズに行われます。素材に合った工具を選ぶことで、作業中のトラブルや加工精度の低下を防ぐことができます。

旋盤での研磨作業において、適切な研磨工具の選択は重要です。素材に合わせた工具を選ぶことで、安定した加工品質を実現し、効率的な作業を行うことができます。

継続的な技術向上と教育

POM素材加工のプロが教える!旋盤での研磨工具の選び方

研磨工具を選ぶ際に重要なのは、継続的な技術向上と適切な教育です。素材加工の専門家は常に新しい技術やツールを学び続けることで、より効率的かつ高品質な加工作業を実現しています。例えば、旋盤での研磨作業において、適切な研磨工具を使うことで作業効率が向上し、仕上がりもより精密になります。

さらに、専門家は実際の作業例を通じて、どの研磨工具がどのような場面で最適かを理解しています。この経験と知識に基づいて、適切な研磨工具を選ぶことが重要です。

したがって、継続的な技術向上と実践を通じた教育を重視することで、旋盤での研磨工具の選択においてより確かな判断ができるようになります。

まとめ

POM素材加工における旋盤での研磨工具の選び方について詳しく解説します。POM素材は独特の特性を持ち、加工時には注意が必要です。研磨工具の選び方は、素材特性や加工目的に応じて適切なものを選ぶことが重要です。加工精度や仕上がりに影響するため、慎重に選定する必要があります。旋盤におけるPOM素材加工のプロからのアドバイスを参考に、適切な研磨工具を選んでください。

POM旋盤加工の基本!正確な芯出しテクニックとは?

POM旋盤加工は、精密な加工技術を要する一連の工程からなります。特に、正確な芯出しテクニックは、製品の品質や寸法精度に直結する重要な要素です。本記事では、POM材料を使用した旋盤加工の基本に焦点を当て、芯出しの重要性やその正確な方法について探ってみましょう。POM素材の特性を理解し、適切な旋盤の操作手順とテクニックを身につけることで、より高品質な製品を実現するためのヒントやアドバイスをご紹介します。加工のプロセスや技術に興味がある方々にとって、この情報は参考になることでしょう。

POM旋盤加工の基本

POMとは?素材の特性と加工の利点

プラスチックの一種であるPOMは、耐熱性や耐摩耗性に優れた特性を持っています。このため、POMは機械部品や自動車部品など、高い強度が求められる製品に広く利用されています。また、POMは加工しやすい素材でもあります。POM旋盤加工では、正確な芯出し技術が重要です。芯出しとは、工具の位置を正確に決めることで、加工精度を向上させる方法です。例えば、POM製の歯車を製造する場合、芯出しを正確に行うことで歯車のズレや歪みを防ぎ、品質の高い製品を生産することができます。正確な芯出し技術は製品の品質向上につながるため、POM旋盤加工において欠かせない要素と言えます。

旋盤加工の基本工程

POM旋盤加工では、正確な芯出し技術が重要です。芯出しは加工物の中心を正確に決める作業であり、この工程を丁寧に行うことで高精度な加工が可能となります。芯出し作業は、加工精度や仕上がりに直結するため、欠かせないステップと言えます。

例えば、POM製の精密部品を作る際、芯出しの正確さがいかに重要かを考えてみましょう。POMは耐摩耗性や潤滑性に優れた素材であり、精密加工に向いています。しかし、加工の際に芯出しを怠ると、部品の寸法精度が損なわれる可能性があります。

つまり、POM旋盤加工において正確な芯出し技術を身につけることは、高品質な部品を製作するために欠かせない要素となります。

POM旋盤加工における安全対策

POM旋盤加工における安全対策は、作業者の安全を確保するために非常に重要です。正確な芯出しテクニックは、加工作業の品質と効率を向上させるだけでなく、事故や怪我を防ぐ役割も果たします。

まず、安全対策として、作業前には必ず適切な保護具を着用しましょう。安全メガネや手袋などは作業中に発生する可能性のある事故から身を守るのに役立ちます。

さらに、正確な芯出しテクニックを身につけるためには、実践を重ねることが重要です。熟練した技術者は、微調整を行いながら加工精度を高めることができます。

安全対策を遵守し、正確な芯出しテクニックを習得することで、POM旋盤加工における作業効率と品質の向上を実現できます。

正確な芯出しテクニック

芯出しの重要性

POM旋盤加工において、芯出しは非常に重要です。正確な芯出しテクニックを使うことで、製品の精度や品質を向上させることができます。たとえば、芯出しを適切に行わないと、加工物が歪んだり、不良品が発生する可能性があります。

芯出しの重要性を理解するために、旋盤加工における芯出しの役割を考えてみましょう。芯出しは加工物の中心を正確に定めることで、加工の基準となる軸を確保します。これにより、加工精度が向上し、製品の仕上がりも良くなります。

したがって、POM旋盤加工においては、芯出しを正確に行うことが不可欠です。適切な技術とテクニックを駆使して、製品の品質を高めることが求められます。結果として、製品の完成度が向上し、顧客満足度も高まるでしょう。

芯出しの基本手順

芯出しの基本手順

POM旋盤加工における芯出しは、正確な加工を行う上で重要な技術です。まず、正確な芯出しテクニックを身につけることが必要です。芯出しの手順は以下の通りです:まず、加工物の中心を正確に特定し、その位置にピンを挿入します。次に、工具をこのピンに合わせて取り付け、正確な位置に加工を行います。この手順を確実に行うことで、加工物の寸法や形状の精度を高めることができます。

芯出しの重要性を理解するために、例を挙げましょう。自動車産業では、エンジン部品の精密加工が求められます。芯出しを正確に行うことで、エンジン部品の性能や耐久性を向上させることができます。したがって、POM旋盤加工においても、芯出しの基本手順を守り、正確な加工を心がけることが重要です。

芯出しの精度を高めるコツ

POM旋盤加工において芯出しは非常に重要です。芯出しの精度を高めるためには、正確な技術とテクニックが必要となります。例えば、適切な工具を使用し、加工する素材に合わせた適切な切削速度や切削量を設定することが重要です。

また、芯出しの際には、加工物の形状や寸法に合わせて適切な方法を選択することも大切です。例えば、内径加工の際には適切な内径測定器を使用することで精度を高めることができます。

芯出しの精度を高めるためには、作業の際に細心の注意を払い、確認作業を丁寧に行うことが欠かせません。適切なテクニックを用いることで、POM旋盤加工において高い精度を実現することができます。

PET樹脂旋盤加工のポイント

PET樹脂の特徴と加工適性

POM(ポリアセタール)は、機械加工に適した熱可塑性樹脂です。このPOMを旋盤加工する際に重要なのが、正確な芯出しテクニックです。なぜなら、芯出しは加工精度や寸法精度に直結するからです。

まず、芯出しの理由として、加工物の中心を正確に特定することで、加工中の歪みやズレを最小限に抑えることができます。具体例を挙げると、POM製のギアや軸は、正確な芯出しがないと機能が十分に発揮されません。

このように、POM旋盤加工において正確な芯出しテクニックは欠かせない要素となっています。適切な芯出しを行うことで、高品質な加工製品を作ることができ、信頼性の高い部品を製造することが可能です。

PET樹脂の旋盤加工における注意点

POM樹脂の旋盤加工における芯出しは、製品の精度や品質を確保する上で非常に重要です。正確な芯出しテクニックを抑えることで、加工過程での歪みやズレを最小限に抑えることが可能となります。具体的には、適切なツールの選定や適切な工具設定が必要です。例えば、適切な切削速度や切削深さ、加工中の冷却方法などが重要です。

また、POM樹脂は熱に弱い性質を持つため、加工時には注意が必要です。過度な熱や摩擦は樹脂を劣化させる恐れがあります。そのため、適切な冷却や潤滑を行うことが求められます。芯出しの正確さと加工条件の適切さが合わさることで、高品質なPOM樹脂製品を生産することが可能となります。

良好な仕上がりを得るためのアドバイス

POM旋盤加工における正確な芯出しテクニックは、高品質な仕上がりを実現するための基本です。芯出しは、加工物を回転軸に対して正確に位置させることで、加工精度と仕上がりの均一性を確保します。正確な芯出しは、加工過程での誤差や歪みを最小限に抑えることができ、製品の品質向上につながります。

このテクニックを実践するためには、正確な測定器具を使用し、適切な位置決めを行うことが重要です。例えば、POM素材を使った部品加工において、芯出しは寸法精度や仕上がりの均一性に直結します。加工精度を高めるためには、適切な工具や技術を使用し、細かい部位まで正確に加工することが必要です。

したがって、POM旋盤加工において正確な芯出しテクニックを身に付けることは、高品質な製品を生み出すために欠かせないスキルと言えます。

旋盤加工の手順とコツ

旋盤加工の準備段階

POM旋盤加工の基本は、正確な芯出しテクニックにあります。芯出しは、加工する素材の中心を正確に見つけることで、旋盤加工の精度を高める重要な工程です。このステップを間違えると、加工物の寸法や形状が正確でなくなります。

芯出しの理由は、加工物の正確な寸法や形状を保つためです。例えば、POM素材を旋盤加工する際、素材の硬さや特性を考慮しながら芯出しを行うことが重要です。また、芯出しには専用の測定器具や技術が必要です。

正確な芯出しテクニックを身につけることで、POM旋盤加工において高い精度と品質を実現することができます。加工物の仕上がりや耐久性を向上させるために、芯出しの重要性を理解し、正確に行うことが大切です。

加工プロセスのステップバイステップ

POM旋盤加工の基本!正確な芯出しテクニックとは?

正確な芯出しは、POM旋盤加工において非常に重要です。芯出しは工程の中での基本的なステップであり、加工精度や効率に大きく影響します。具体的には、加工物の中心を正確に決めることで、加工中のずれを最小限に抑えることができます。例えば、高精度な部品を作る際には、芯出しの正確さが品質に直結します。

このように、POM旋盤加工において正確な芯出しテクニックを習得することは、部品の品質向上や生産性の向上につながります。加工作業において芯出しを丁寧に行うことで、より確実な加工結果を得ることができます。結果として、製品の信頼性が高まり、顧客満足度も向上するでしょう。

旋盤加工の効率化と品質向上のためのコツ

POM旋盤加工では、正確な芯出しテクニックが重要です。芯出しは、工件の中心軸を正確に設定する作業であり、加工の精度や品質に直結します。例えば、工件が正確な位置にセットされていないと、加工過程で寸法が合わず、仕上がりに問題が生じる可能性があります。

芯出しのためのコツとして、まずは適切な測定器具を使用し、工件の中心を正確に測定することが重要です。また、適切な固定具やセットアップを使用して、工件を安定させることもポイントです。これにより、加工中に工件がずれることを防ぎ、正確な加工が可能となります。

正確な芯出しテクニックをマスターすることで、POM旋盤加工の効率化と品質向上につながります。しっかりと基本を押さえて、確実な加工を心掛けましょう。

MCナイロンの加工ポイント

MCナイロンの物理的特性

POM旋盤加工の基本!正確な芯出しテクニックとは?

POM(ポリオキシメチレン)とは、強度や剛性に優れたプラスチック素材の一種です。このPOMを使った製品の加工に欠かせないのが旋盤加工です。旋盤加工における正確な芯出しテクニックは、製品の精度や品質を左右する重要な要素です。

芯出しとは、旋盤で加工する際に正確な中心軸を設定することです。材料の中心を基準にすることで、寸法のズレや歪みを防ぎ、完成品の品質を向上させます。具体的な例を挙げると、自動車部品や精密機器など、POMを使用した製品はさまざまな産業で重要な役割を果たしています。

正確な芯出しテクニックをマスターすることで、POM旋盤加工において高品質な製品を生産することが可能となります。結論として、旋盤加工において芯出しの重要性を理解し、適切に実践することが製品の完成度向上につながります。

MCナイロン旋盤加工での工夫点

POM(ポリオキシメチレン)は、耐熱性や機械的性質に優れた素材であり、MCナイロンとともに旋盤加工において重要な材料です。POM旋盤加工において正確な芯出しテクニックを身につけることは、加工精度や効率を向上させるために必要不可欠です。

まず、なぜ正確な芯出しテクニックが重要なのか考えてみましょう。例えば、POM素材は熱に敏感であり、適切な温度管理が必要です。また、芯出しを正確に行うことで、加工中の振れや歪みを最小限に抑えることができます。このように、正確な芯出しは加工精度や品質を向上させる要素となります。

具体的な工夫点として、適切な切削速度や刃先形状、冷却方法の選定などが挙げられます。これらの工夫によって、POM素材を効率的かつ精密に加工することが可能となります。正確な芯出しテクニックを習得し、POM旋盤加工をより上手に行うことで、高品質な製品を生産することができます。

MCナイロンの加工精度を上げる方法

POM旋盤加工では、正確な芯出しテクニックが重要です。POM(ポリオキシメチレン)は、機械加工に適した素材であり、加工精度を高めるためには、適切な芯出し作業が欠かせません。芯出しは、加工対象物の中心を正確に見極める作業であり、これにより加工精度が向上します。

例えば、POM製の軸を旋盤加工する際、正確な芯出しを行うことで、軸の直線性や表面仕上げの精度を高めることができます。また、POM素材は熱により変形しやすい性質があるため、適切な芯出しを行うことで加工中の歪みを最小限に抑えることができます。

結論として、POM旋盤加工において正確な芯出しは加工精度向上に不可欠です。適切な技術と作業手順をしっかりと守り、素材特性を理解した上で作業を行うことが重要です。

ポリスチレン樹脂旋盤加工のコツ

ポリスチレン樹脂の加工特性

POM旋盤加工の基本!正確な芯出しテクニックとは?

正確な芯出しテクニックは、POM(ポリアセタール)樹脂を旋盤加工する際に重要なポイントです。例えば、POMは高い剛性と耐摩耗性を持ち、潤滑性にも優れていますが、熱に弱い性質があります。そのため、正確な芯出しを行うことで、加工時の熱を最小限に抑えることができます。

その結果、加工精度が向上し、製品の品質や耐久性が確保されます。また、芯出しを正確に行うことで、加工時の振れやずれを防ぎ、無駄な加工や修正作業を減らすことができます。

つまり、POM旋盤加工において正確な芯出しテクニックを身につけることは、製品の品質向上や効率化につながる重要なスキルと言えます。

ポリスチレン樹脂の切削条件の選定

POM旋盤加工の基本!正確な芯出しテクニックとは?

芯出しは、機械加工において非常に重要な工程です。正確な芯出しテクニックをマスターすることで、製品の精度や仕上がりを向上させることができます。

POM(ポリアセタール)は、耐摩耗性や潤滑性に優れた特性を持つ樹脂です。POMを旋盤加工する際には、適切な切削条件を選定することが重要です。例えば、適切な切削速度や刃物の選定は、加工精度や加工効率に直接影響します。

正確な芯出しテクニックを身につけることで、POMの旋盤加工において高品質な製品を生産することが可能となります。その結果、製品の信頼性を高めることができます。POMの特性を理解し、適切な切削条件を選定することで、効果的な加工が実現できるでしょう。

切削時のトラブル回避策

POM旋盤加工の基本!正確な芯出しテクニックとは?

芯出しは、POM旋盤加工において非常に重要な工程です。正確な芯出しテクニックを習得することで、加工精度を向上させることができます。

まず、芯出しの理由は加工物の中心を求め、切削時のトラブルを回避するためです。例えば、加工物が中心からずれていると、加工精度が低下し、仕上がりにムラが生じる可能性があります。

具体的な例を挙げると、POM素材は割れやすい特性があるため、正確な芯出しは加工時に生じる余分な負荷を軽減し、加工精度を高めることができます。

要するに、正確な芯出しテクニックをマスターすることで、POM素材の旋盤加工におけるトラブルを回避し、高品質な加工物を作成することができます。

旋盤バイトの芯高合わせの方法

芯高合わせの目的とその重要性

POM旋盤加工において、芯出しテクニックは非常に重要です。芯高合わせの目的は、加工物の中心を正確に決定し、回転軸との一致を確保することです。これにより、加工物の精度と仕上がりを向上させることができます。

芯高合わせが正確でないと、加工物が傾いたり、ずれたりしてしまう可能性があります。具体例として、自動車部品や精密機器の製造において、微細な加工が求められる場面で芯出しの精度が重要となります。

つまり、POM旋盤加工においては、正確な芯出しテクニックが品質向上に繋がる重要な要素となります。このように、芯高合わせの重要性を理解し、実践することで、高品質な加工物を作成することができます。

芯高合わせのステップ

POM旋盤加工の基本!正確な芯出しテクニックとは?

芯高合わせは、旋盤加工において非常に重要なステップです。芯高合わせとは、旋盤加工で使われる工具や加工物の中心を正確に揃える作業のことです。これは加工物の寸法や形状を正確に仕上げるために欠かせません。

芯高合わせを行う理由は、加工物の寸法や形状が正確に出来上がるようにするためです。例えば、自動車部品や機械部品など、精密さが求められる製品においては、芯高合わせが適切に行われているかが品質に大きく影響します。

このように、正確な芯出しテクニックをマスターすることで、製品の品質向上や加工効率の向上が期待できます。是非、旋盤加工における芯高合わせの重要性を理解し、技術を磨いてみてください。

芯高合わせの精度を確保するポイント

POM旋盤加工において、芯出しは非常に重要です。芯高合わせの精度を確保するためには、正確なテクニックが必要です。例えば、工具の正確な位置決めや適切な切削速度の設定が挙げられます。これらのポイントをしっかり押さえることで、高品質な加工が可能となります。また、適切な切削油の使用や定期的なメンテナンスも精度向上につながります。芯高合わせの精度が確保されることで、製品の品質が向上し、生産効率も向上します。このように、正確な芯出しテクニックはPOM旋盤加工において欠かせない要素となります。

まとめ

POMの旋盤加工では、正確な芯出しテクニックが非常に重要です。芯出しは加工の基本であり、正確な芯出しを行うことで、高品質な加工を実現することができます。特にPOMのような硬質プラスチックの加工では、芯出しの正確さがより重要になります。適切な工具や測定機器を使用し、丁寧な作業を心がけることが成功の鍵となります。また、適切な切削速度や刃物の選定も加工の品質に影響を与えるため、これらも注意深く行う必要があります。

【旋盤技術向上】POM材加工に適した芯出しのコツとは何か?

POM材は、その高い剛性と潤滑性から、様々な分野で広く使用されています。特に旋盤を使用してPOM材を加工する際、適切な技術やテクニックを知っておくことが重要です。本記事では、POM材の加工における芯出しのコツに焦点を当てて、技術向上を図るためのヒントをご紹介します。旋盤技術の向上を目指す皆様にとって、この情報は貴重なものとなるはずです。さあ、POM材の溝加工における秘訣を探求してみましょう。

POM材加工の基礎知識

POMとは:特性と用途

POMとは、ポリオキシメチレンの略称で、プラスチック素材の一種です。POMは耐熱性や耐摩耗性に優れており、機械部品や自動車部品など幅広い用途で使用されています。旋盤技術において、POM材の加工に適した芯出しのコツは重要です。芯出しは、旋盤において加工する対象物を固定するための工程であり、正確な芯出しは加工精度や効率に直結します。例えば、POMの溝加工では、適切な芯出しを行うことで溝の深さや幅が均一になり、仕上がりの品質が向上します。つまり、正確な芯出しはPOM材加工において品質向上や効率化を促す重要な要素となります。このように、芯出しのコツをマスターすることで、POM材の加工作業をより効果的に行うことができます。

旋盤加工とPOM材の相性

旋盤加工において、POM材は特に注目される素材の一つです。なぜなら、POMは耐摩耗性や耐薬品性に優れており、機械部品や自動車部品など幅広い分野で使用されています。POM材を効果的に加工するためには、芯出しというテクニックが重要です。

芯出しとは、材料の中心に穴を開けることであり、これによって加工時の振動を抑え、精度の高い加工が可能となります。具体的には、旋盤の工具を使ってPOM材の中心に穴を開けることで、切削時の安定性が向上し、仕上がりも滑らかになります。

したがって、POM材を効率よく加工するためには、適切な芯出しの方法や工具の選択が重要です。これによって、加工精度を向上させ、高品質な製品を生産することが可能となります。POM材を使用する際には、芯出しのコツを押さえることで、生産性や品質向上につなげることができます。

POM材の種類とその特徴

POM材は、機械加工に適したプラスチックの一種です。その特徴は、耐摩耗性や耐熱性、潤滑性に優れていることです。旋盤技術を向上させる上で、POM材を処理する際の芯出し作業が重要です。

芯出しは、旋盤加工において切削工具の位置を正確に決める作業です。この作業にはコツがあります。例えば、適切な切削速度や切削深さを選ぶことが重要です。また、作業前に材料の特性や寸法をよく把握することも欠かせません。

POM材を効果的に加工するためには、芯出し作業を丁寧に行うことがポイントです。正確な芯出しは加工精度を高め、製品の品質向上につながります。POM材加工において、芯出しのコツをマスターすることが技術向上に繋がる重要な要素と言えるでしょう。

POM材の旋盤加工における歪み防止

加工時の歪みの原因と対策

POM(ポリアセタール)材料を旋盤加工する際、歪みが生じることがあります。この歪みの原因は、加工時の熱や切削力によるものです。そのため、芯出し技術を駆使して、歪みを最小限に抑えることが重要です。

まず、歪みの理由を理解することが大切です。例えば、POMは熱に敏感な素材であるため、高速での加工や過剰な切削力は歪みを引き起こす可能性があります。そのため、適切な工具選びや適正な切削条件の設定が必要です。

さらに、芯出し技術を活用することで、材料の安定性を保ちながら精密な加工が可能となります。特に、溝加工においては、適切な芯出し位置と深さを設定することで、歪みを最小限に抑えることができます。

以上のポイントを押さえることで、POM材料の旋盤加工における歪みを効果的に管理し、高品質な加工を実現することができます。

歪みを抑えるための旋盤設定

P O M材料の加工において、芯出しは重要な工程です。芯出しのコツを押さえることで、品質の向上や効率的な加工が可能となります。なぜなら、芯出しは加工の基準となるため、正確に行うことが必要です。例えば、旋盤のスピードや刃の角度を適切に設定することで、P O M材料の溝加工がスムーズに行えます。これにより、歪みを抑えることができるだけでなく、作業効率も向上します。その結果、高品質な製品を生産することが可能となります。旋盤技術の向上は、製造業において欠かせない要素であり、芯出しのコツをマスターすることで、P O M材料の加工効率や品質を向上させることができます。

歪み低減のための工具選定

POM材加工において、芯出しは重要な工程です。POMは高い硬度と耐摩耗性を持つ素材であり、正確な加工が求められます。芯出しのコツとしては、まず適切な旋盤工具の選定が挙げられます。POMのような硬質材料には、適切な切削刃形状や切れ刃材質が必要です。

さらに、旋盤速度や送り速度の調整も重要です。POMは熱に敏感なため、高速で加工すると熱が蓄積されて割れや歪みが生じる可能性があります。適切な速度設定を行い、断続的に加工することで歪みを低減できます。

具体的な例として、加工時に適切な冷却液を使用することや、過度な摩擦を避けることも重要です。これらのポイントに留意することで、POM材の芯出し加工を効果的に行うことができます。

芯出しの技術とコツ

芯出しの重要性

旋盤技術向上において、POM材加工に適した芯出しの方法について考えてみましょう。芯出しは加工において重要な要素であり、正確な作業が求められます。

まず、芯出しの重要性は加工精度を向上させる点にあります。POM材は高い剛性を持ち、熱による変形が少ないため、正確な芯出しが必要とされます。これにより、仕上がりの品質が向上し、余計な加工工程が省かれます。

具体的には、適切な工具の選定と工程の正確な設定がポイントです。例えば、適切な切削条件や冷却方法を選定し、工具の摩耗を最小限に抑えることが重要です。

したがって、POM材加工においては、芯出しの正確さが作業効率や加工精度に直結します。適切な手法を用いて、高品質な加工を目指しましょう。

POM材加工に適した芯出し方法

POM材は耐摩耗性や耐化学薬品性に優れた特性を持つ素材です。これを旋盤加工する際に、芯出しは非常に重要です。なぜなら、POM材は熱に弱く、切削時に発生する熱が材料に蓄積しやすいからです。そのため、芯出しを適切に行うことで、材料内部の熱を逃がし、加工精度を高めることができます。

芯出しのコツとして、まずは適切な刃先冷却や工具の選定が挙げられます。例えば、内部冷却機能を持つ加工ツールを使用したり、切削速度を適切に調整することが重要です。また、刃先の清掃や磨耗具合の確認も欠かせません。

芯出しを丁寧に行うことで、POM材の加工精度を向上させることができます。加工時には十分な注意と技術が求められますが、適切な芯出し方法を身につければ、効果的なPOM材加工が可能となります。

実践!POM旋盤加工での芯出しのステップ

POM材の旋盤加工において、芯出しは非常に重要です。芯出しを行うことで、加工精度や効率が向上し、加工時の問題を回避することができます。まず、芯出しのコツとして、適切な切削条件を設定することが重要です。切削速度や切削量を調整し、POM材に適した加工条件を見極めることが必要です。

さらに、工具の選定もポイントです。POM材は熱変形しやすい性質を持っているため、適切な工具を選んで加工することが大切です。例えば、硬度が高い工具を使用することで、高速での加工が可能となります。

以上のステップを踏んで、POM材の旋盤加工における芯出しを行うことで、より効率的な加工が可能となります。是非、これらのポイントを活用して、高品質な加工を目指してください。

POM材の旋盤加工での溝加工テクニック

溝加工の基本

旋盤技術を向上させるために、POM材加工において重要な芯出しのコツを紹介します。溝加工において、適切な芯出しは加工精度や作業効率に大きく影響します。

まず、芯出しの重要性は、正確な加工を可能にする点です。POM材は高い剛性を持ち、熱に強い特性があります。適切な芯出しを行うことで、加工過程でのずれや歪みを最小限に抑えることができます。

具体的なコツとして、加工前に材料特性や形状に合わせた適切な工具の選択が重要です。さらに、適切な切削速度や刃先の角度を調整することで、綺麗な仕上がりを実現できます。

芯出しのコツをマスターすることで、POM材の加工において高い精度と効率性を実現しましょう。

POM材に特化した溝加工のコツ

POM材は、機械加工において特に注目される素材の一つです。その中でも、旋盤による加工は一般的ですが、POM材の特性を最大限に活かすためには、芯出しのコツが重要です。なぜなら、POM材は硬質でありながら熱によって溶けやすい性質があります。そのため、正確な芯出しを行うことで、加工時に歪みや変形を最小限に抑えることができます。

例えば、適切な切削速度と切削量を設定し、絶対に機械の振動を防ぐことが重要です。また、加工の際には適切な冷却を施すことで、素材の特性を損なうことなく綺麗な仕上がりを実現できます。これらのコツを押さえることで、POM材の溝加工を効果的かつ安定的に行うことができます。

溝加工におけるトラブルシューティング

【旋盤技術向上】POM材加工に適した芯出しのコツとは何か?

POM材を旋盤で加工する際、うまく芯出しを行うことが重要です。なぜなら、適切な芯出しが溝加工の品質や効率に大きく影響するからです。例えば、適切な芯出しを行わないと加工面が歪むことがあり、このようなトラブルを避けるためには芯出しのコツを知っておくことが重要です。

芯出しのコツとして、まずは適切な工具の選択があります。適した工具を使うことで正確な芯出しが可能となります。さらに、加工するPOM材の特性を理解し、適切な加工条件を設定することも重要です。これらのポイントを押さえることで、POM材の溝加工における品質向上や効率化が図れるのです。

樹脂・ゴム加工品の設計支援

設計の基本原則

【旋盤技術向上】POM材加工に適した芯出しのコツとは何か?

POM材は、その特性から旋盤加工において高い人気を誇る素材です。POM材を効果的に加工するためには、適切な芯出し技術が欠かせません。芯出しのコツは、まず正確な計測と設定から始まります。加工する部品や加工条件に合わせて、最適な芯出し設定を行うことが重要です。

具体的な例を挙げると、POM材の溝加工において、芯出しの適切な位置や深さを設定することで、加工精度を向上させることができます。さらに、適切な工具の選定や加工速度の調整も重要です。これらの工夫が合わさることで、POM材加工における芯出し技術の向上が期待されます。

POM材の特性を活かした設計

POM材は、その特性から様々な製品に使われています。POMは強度や耐熱性に優れ、摩擦や腐食にも強い素材です。そのため、自動車部品や電子機器、工業製品など幅広い分野で利用されています。

旋盤工程において芯出しは重要な工程の一つです。POM材を効率的かつ正確に加工するためには、適切な芯出し技術が必要です。芯出しを行うことで、加工精度や仕上がりの品質が向上し、加工時の振動や負荷を軽減することができます。

例えば、POM材で製作される歯車の加工において、適切な芯出しを行うことで歯の形状や精度を確保することができます。このように、芯出しはPOM材加工において欠かせない技術であり、正確な加工を行うためのコツとなります。

設計段階での注意点

【旋盤技術向上】POM材加工に適した芯出しのコツとは何か?

POM材は、機械加工において重要な素材となっています。POM材を旋盤で加工する際に、芯出しは品質向上の鍵となります。なぜなら、正確な芯出しは加工精度や寸法の安定性に直結するからです。

芯出しのコツとして、まずは適切な工具の選択が挙げられます。適切な工具を選ぶことで、POM材の加工効率が向上し、加工時の摩耗や振動を抑えることができます。さらに、加工速度や切削条件を適切に設定することも重要です。これにより、作業効率が向上し、加工品質が安定します。

このように、適切な工具選びと切削条件設定によって、POM材の芯出し加工を効果的に行うことができます。その結果、高品質な製品を製造することが可能となります。

材質選定と旋盤加工の関係

材質選定の基準

POM材は、耐摩耗性や耐化学薬品性に優れた特性を持ち、機械部品や構造部品として幅広い用途で利用されます。その中でも、POM材を旋盤加工する際に重要なポイントは芯出しです。芯出しは、工具とワークの正確な位置合わせを行い、加工精度を高めるための作業です。芯出しのコツとして、正確な工具の取り付けとワークのセットアップが挙げられます。また、旋盤の回転数や切削速度も適切に設定することが重要です。例えば、POM材は高速で回転させると融けやすい性質があるため、適切な速度で加工することが必要です。これらのポイントを押さえて、POM材の芯出し加工を行うことで、高品質な加工製品を実現することができます。

POM材の選定ポイント

POM材の選定ポイントとは、旋盤技術向上において重要な要素です。POMはその優れた耐摩耗性や潤滑性から、様々な産業で広く使用されています。POM材を加工する際に芯出し技術を駆使することで、より精密な加工が可能となります。

芯出しのコツの一つに、正確な計測と設定が挙げられます。加工前に材料の特性を理解し、旋盤機の設定を適切に行うことが重要です。例えば、切削速度や切削深さを適切に調節することで、芯出し加工の品質が向上します。

さらに、適切な切削工具の選定もポイントです。POMは熱に敏感な素材なので、適切な刃先形状や冷却液の使い方を工夫することで、加工効率を高めることができます。

このように、POM材加工において芯出し技術を磨くことで、高品質な製品を生産することが可能となります。

他材料との比較と選定のポイント

【旋盤技術向上】POM材加工に適した芯出しのコツとは何か?

POM(ポリアセタール)材料は、機械加工において重要な素材の一つです。POMを効果的に加工するためには、適切な芯出し技術が不可欠です。なぜなら、POMは熱に敏感で割れやすい特性があるため、正確な芯出し作業が必要となります。

まず、芯出しのポイントは、適切な工具と技術を用いることです。例えば、POMを溝加工する際には、適切な刃先形状や切削速度を選定することが重要です。さらに、適切な冷却液を用いて熱を逃がすことも欠かせません。

その他の材料との比較と選定のポイントも考慮しながら、POM材の特性を理解し、芯出しのコツをマスターすることが、高品質な加工を実現する鍵となります。

POM旋盤加工の実践例と応用

成功事例の紹介

【旋盤技術向上】POM材加工に適した芯出しのコツとは何か?

POM材は工業製品に広く使用されるが、加工時に問題が生じることもあります。その中でも、芯出しは重要な工程です。なぜなら、芯出しを正しく行うことで、材料の削り残しを最小限に抑え、加工精度を向上させることができるからです。

まず、芯出しのためのコツとしては、適切な工具や刃物を選ぶことが挙げられます。POM材に最適な刃物を使用することで、スムーズかつ効率的な芯出しを実現できます。さらに、適切な切削速度や切削深さを設定することも重要です。適切な条件下で作業を行うことで、POM材の芯出しをより正確に行うことができます。

したがって、POM材加工において芯出しのコツを理解し、適切に実践することで、より高い加工品質を実現できるでしょう。

加工精度を高めるためのアドバイス

POM材加工において、加工精度を向上させるコツとして、芯出しの重要性が挙げられます。芯出しは、加工物の中心を正確に探し出す作業であり、これを行うことで加工精度が向上し、品質の安定化が図られます。具体的な方法としては、適切な測定器具を使用し、正確な位置を見極めることが重要です。また、作業環境や材料の特性に合わせた適切な工具を選定することも大切です。これらの工程を丁寧に行うことで、POM材加工において高い加工精度を実現することができます。芯出しの適切な実施は、加工効率や製品の品質向上に繋がり、より優れた成果をもたらすでしょう。

応用範囲と新たな可能性

【旋盤技術向上】POM材加工に適した芯出しのコツとは何か?

POM材を旋盤で加工する際、芯出しは重要な工程です。芯出しのコツは、まず正確な計測と設定が欠かせません。適切な工具や刃物を使用し、素材の性質や硬さに合わせた設定がポイントです。

さらに、回転速度や切削速度などのパラメーターも適切に設定することが必要です。例えば、POM材は熱に敏感な素材なので、適切な冷却を行いながら加工することが大切です。

芯出しを丁寧に行うことで、加工精度が向上し、製品の品質が安定します。また、工具の寿命も延びるため、生産性も向上します。結果として、POM材を加工する際には、芯出しのコツを押さえて効率的に作業を行うことが重要です。

まとめ

POM材加工において、溝加工時には適切な芯出し技術が重要です。芯出しは、加工寸法を確実に保つために欠かせない要素であり、正確な溝加工を実現するためには特に注意が必要です。加工機の設定や切削条件を適切に調整し、POM材の特性を理解することが成功のコツです。これにより、品質の高い加工品を維持しつつ、作業効率を向上させることが可能となります。

POM素材加工のコツ:旋盤で溝を正確に加工する方法

POM素材加工において、旋盤を使用して溝を正確に加工する方法は重要なポイントです。溝加工は、POM素材を使った製品や部品の製造において不可欠な工程の一つです。この記事では、POM素材を旋盤で加工する際に溝を正確に作成するためのコツやテクニックについて詳しく解説します。旋盤操作の基本から応用まで、加工の手順や注意すべきポイントを幅広くお伝えします。溝加工における正しい方法をマスターし、製品の品質向上や生産効率の向上につなげましょう。

POM素材とは

POM素材の基本的な特性

POM素材は、優れた機械的特性を持ち、耐摩耗性や剛性に優れています。これにより、自動車部品や工業製品など幅広い用途で利用されています。特に旋盤を使用してPOM素材から溝を正確に加工する際には、いくつかの重要なポイントがあります。

まず、正確な溝を加工するためには、適切な工具や工程が必要です。旋盤加工においては、切削条件や加工速度を適切に設定することが重要です。また、切削刃の選択や切削油の使用など、細かな部分にも注意が必要です。

具体例として、自動車のギアやベアリングなど、精密な部品を製造する際にPOM素材が活用されています。このような部品は高い精度が求められるため、正確な溝加工が欠かせません。

要するに、POM素材を旋盤で溝を加工する際には、適切な設定と注意深い作業が重要です。これにより、高品質な部品を製造することが可能となります。

POMの用途と加工の利点

POM(ポリオキシメチレン)は、機械加工に広く使用される素材です。その加工方法の一つとして旋盤を使用して溝を正確に加工することが重要です。POMは耐摩耗性や熱安定性に優れていますが、加工時には適切な工具や技術が必要です。

まず、溝を正確に加工するためには、旋盤の刃先や回転数を適切に調整することが重要です。速度や切削深さを適切に設定することで、綺麗で精密な溝を加工することができます。具体的な例として、POM製の歯車や精密部品など、高精度を要求される製品の加工において、溝加工の正確さが重要です。

溝加工においては、素材特性や加工条件を考慮しながら、旋盤操作に慣れた熟練した技術者が作業を行うことが大切です。正確な溝加工は製品の品質や機能性に直接影響を与えるため、丁寧な作業が求められます。これらのコツを把握することで、POM素材の加工効率と品質を向上させることができます。

他樹脂材料との比較

POM素材は、その優れた物性からさまざまな産業で活用されています。POMは耐摩耗性や耐食性に優れ、熱や化学物質にも強い特徴を持っています。POM加工の一つである旋盤加工は、素材を回転させながら工具を使って溝を切削する方法です。この工程で溝を正確に加工するためには、適切な工具や刃先の調整が欠かせません。例えば、精度の高い旋盤機を使用し、適切な刃先を選択することで、緻密な溝加工が可能となります。さらに、加工速度や切削深さなどのパラメータを適切に設定することも重要です。これらの工夫によって、POM素材を効果的に加工し、高品質な製品を生産することができます。

POM素材の旋盤加工

旋盤加工の基礎知識

POM素材の旋盤加工は正確な溝加工が重要です。素材加工において溝を正確に加工するためには、いくつかのポイントがあります。まず、旋盤の切削条件を適切に設定することが重要です。切削速度や切削深さなどを適切に調整することで、素材の特性に合った溝加工が可能となります。次に、適切な工具の選定も重要です。硬度や耐摩耗性を考慮し、適切な工具を選んで使用することで、より精密な加工が可能となります。例えば、固いPOM素材を加工する際には、適切な切削工具を使用することがポイントです。これらの方法を適用することで、旋盤での溝加工を効果的に行うことができます。

POM旋盤加工の準備と注意点

POM素材加工のコツ:旋盤で溝を正確に加工する方法

旋盤を使用してPOM素材の溝を正確に加工するためには、準備と注意点が重要です。正確な加工を行うためには、まず旋盤のセットアップを確認し、適切な工具を選んで溝加工を行う必要があります。また、適切な切削速度や刃先形状を選択することも重要です。

溝加工では、切削時の適切なクーリングや刃先の摩耗具合にも注意する必要があります。例えば、POM素材は熱に弱いため、十分な冷却を行いながら加工することが重要です。

これらの準備と注意点を守ることで、旋盤でPOM素材の溝を正確に加工することができ、高品質な加工製品を作ることが可能となります。

加工限界の理解と設定

POM素材の旋盤加工において、溝を正確に加工するためにはいくつかのポイントがあります。まず、加工限界を理解し、設定することが重要です。素材の特性や旋盤の性能を考慮した上で、溝加工の幅や深さ、加工速度などを適切に設定する必要があります。例えば、POM素材は硬質であるため、適切な切削条件を設定することが必要です。また、旋盤のツールの選定や刃先の状態なども溝加工の精度に影響を与えます。加工限界を把握し、適切な設定を行うことで、溝加工の品質向上や生産性向上が期待できます。素材や機械に合わせた最適な加工設定を行うことで、効率的な加工が可能となります。

POM旋盤での溝加工のコツ

溝加工のプロセスと技術

POM素材の旋盤加工において、溝を正確に加工する方法について紹介します。溝加工は、部品の精度や品質に直結する重要な工程です。まず、溝を正確に加工するためには、適切な工具と適切な旋盤の設定が必要です。工具の選択や切削速度、加工量などを正確に設定することで、溝の加工精度を高めることができます。

例えば、POM素材は割れやすい性質があるため、適切な冷却や切削速度管理が欠かせません。また、過去の経験やテスト加工を参考にしながら、最適な加工条件を見つけることも重要です。溝加工においては、素材特性や工具の選択にも注意が必要です。

以上が、POM素材の旋盤加工における溝加工のコツとなります。正確な加工を行うことで、部品の品質向上や生産効率の向上につながることを覚えておいてください。

正確な溝の形成方法

旋盤を使用してPOM素材を正確に加工する際、溝を作る重要なポイントをご紹介します。溝を正確に加工するためには、まず適切な工具と切削速度を選択することが重要です。工具の選定には、素材の硬度や形状、加工する溝の幅などを考慮してください。また、切削速度は素材によって異なるため、適切な速度を設定することが必要です。

さらに、溝を作る際には適切な切削量をコントロールすることも重要です。過剰な切削量は素材を痛める原因となりますので、適切な量で加工することがポイントです。最後に、加工後は溝の形状を確認し、必要に応じて微調整を行うことで、正確な溝を形成することができます。これらのポイントを押さえることで、POM素材を旋盤で正確に加工することができます。

溝加工時のトラブルシューティング

POM素材の加工において、旋盤を使用して溝を正確に加工する方法についてご紹介します。溝加工時に起こりがちなトラブルとその解決方法を理解することが重要です。

まず、溝加工時に溝の幅が合わない場合、切削速度や刃先の角度を調整することで解決できます。また、溝が乱れる場合は切削油の適切な使用や工具の交換が必要です。

具体例として、POM素材の旋盤加工において、溝加工時に余計な振動が発生してしまう場合は、工具の固定を確認し、切削条件を再調整することで改善できます。

これらのトラブルシューティングを理解し、適切に対処することで、POM素材の旋盤加工における溝加工の品質向上につながります。

樹脂加工の種類と特徴

樹脂加工法の概要

POM素材加工のコツ:旋盤で溝を正確に加工する方法

POM素材は、自動車部品や電子機器など多くの製品に利用される高性能な樹脂素材です。このPOM素材を旋盤で加工する際には、溝を正確に加工することが重要です。

まず、溝を正確に加工するためには、適切な工具や旋盤の設定が必要です。切削速度や切削深さを適切に設定することで、綺麗な溝を加工することができます。

例えば、自動車部品の歯車を作る際には、溝加工が特に重要です。歯車の溝が正確に加工されていないと、正確な歯車の動作が保証されません。

したがって、POM素材を旋盤で加工する際には、溝加工に特に注意を払いながら、適切な工具や設定を使用することが大切です。これにより、高品質な製品を生産することが可能となります。

POM素材に適した加工方法

POM素材は、旋盤を使用して溝を正確に加工する際のコツを紹介します。POM素材は機械加工や精密機械部品製造などで広く使用されています。溝を正確に加工するためには、切削速度や切り込み量を適切に設定することが重要です。旋盤の切削速度を適正に設定し、過剰な摩擦や熱を避けることが必要です。また、切削量を均一に保つことで溝の精度を高めることができます。

例えば、POM素材を使用した歯車の加工では、溝の深さや幅が一定であることが重要です。このように、POM素材を使用した加工では、旋盤を適切に使いこなすことが重要です。正確な溝加工を行うことで、製品の品質向上や生産効率の向上につながります。POM素材を使用した加工においては、正しい加工方法を理解し、適切な設定を行うことがポイントです。

加工精度を左右する要因

POM素材の加工において、旋盤で溝を正確に加工する方法には、加工精度を左右する要素があります。ツールの選択や切削速度、加工条件などが溝加工に影響を与えます。例えば、適切なツールを選択することは、加工の精度や効率に大きく影響します。切削速度や切り込み量などの加工条件も重要であり、これらを適切に設定することで溝加工の品質を向上させることができます。これらの要素を適切に調整することで、POM素材の旋盤加工における溝加工の精度を向上させることができます。溝加工の正確さは、製品の品質や性能に直結する重要な要素となります。

精密切削加工における課題と解決策

切削精度を高めるための工夫

POM素材の加工において旋盤を使用する際、溝を正確に加工するためのコツをご紹介します。まず、切削精度を高めるためには、適切な刃先形状を選択することが重要です。次に、適切な切削速度と切削量を設定し、加工する素材に合わせて適切な条件を選択することが必要です。

また、切削時には適切な冷却液を使用することで加工精度を向上させることができます。溝加工においては、切削刃と加工面とのクリアランスを適切に設定することも重要です。これらの工夫を行うことで、POM素材の溝加工においてより正確な加工が可能となります。

切削時の問題点とその対処法

POM素材を旋盤で溝加工する際に正確な加工を行うには、いくつかのコツがあります。溝加工において発生する切削時の問題点とその対処法を把握しておくことが重要です。例えば、切屑の被削材への付着や加工面の仕上がり不良などがあります。これらの問題を解決するために、適切な切りくず処理や加工条件の最適化が必要です。具体的には、刃先の交換頻度を適切に管理したり、切削速度や送り速度を適切に設定することで問題を軽減できます。また、冷却液の適切な使用や装着工具の選定も重要です。これらの対処法を実践することで、POM素材の旋盤による溝加工を効率的かつ精密に行うことができます。

高品質な加工部品を製造するためのチェックリスト

POM素材加工のコツ:旋盤で溝を正確に加工する方法

POM(ポリオキシメチレン)は、耐摩耗性や機械的性質に優れた素材として知られています。旋盤を使用してPOM素材を加工する際に、溝を正確に加工することが重要です。なぜなら、正確な溝加工によって製品の品質や耐久性が向上し、機能性が確保されるからです。

まず、溝を加工する理由は、部品同士の嵌合や動作に必要なスペースを確保するためです。例えば、機械部品の歯車や軸などがスムーズに動くためには、正確な溝加工が欠かせません。そのため、旋盤を使用してPOM素材の溝を正確に加工することは、高品質な加工部品を製造するための重要な手法と言えます。

加工限界と品質管理

加工限界の定義とその重要性

POM素材の加工において旋盤を使用して溝を正確に加工する方法を理解することは重要です。POM素材は優れた特性を持ち、精密な加工に適しています。旋盤を使用する際、溝を正確に加工するためには、加工限界を理解することが不可欠です。加工限界とは、素材や加工方法によって設定された加工の最大範囲を指します。この限界を超えると、加工精度が低下する可能性があります。

旋盤を使用してPOM素材の溝を加工する際には、加工限界を考慮しながら工具の選定や切削条件の設定を行う必要があります。例えば、適切な切削速度や切削深さを選定することで、溝を正確に加工することが可能となります。加工時には素材の特性や加工状況に合わせて適切な加工条件を設定することが重要です。

加工限界を理解し、適切な加工条件を設定することで、POM素材の溝を正確に加工することができます。これにより、加工精度の向上や効率的な加工作業が実現できるでしょう。

加工限界を超えないためのポイント

POM素材を旋盤で溝加工する際、正確な加工を行うためのコツをお伝えします。まず、加工限界を超えないためには、加工する際の工具や刃物の選択が重要です。その工具がPOM素材に適しているかどうか、刃先の状態が良好かなどを確認しましょう。

次に、加工時の速度や切削量を適切に設定することがポイントです。旋盤の回転速度や送り速度を調整し、適正な加工条件を整えることで、素材を効率的かつ正確に加工することが可能となります。

例えば、POM素材は削りにくい特性があるため、適切な加工条件を把握することが重要です。加工の際には、事前に計画を立てて適切な加工法を選択し、正確な溝加工を行いましょう。これらのポイントを押さえて、POM素材の旋盤加工をスムーズに行いましょう。

品質管理と加工限界の関連性

POM素材加工において旋盤を使って溝を正確に加工する方法をご紹介します。POMは耐摩耗性が高く、潤滑性に優れた素材ですが、加工時には注意が必要です。旋盤を使用する際には、切削速度や切削油の適切な選択が重要です。正確な溝加工を行うためには、適切な工具と切削条件を設定することが必要です。

例えば、適切な工具を使用せずに加工を行うと、加工精度が低下し、仕上がりにムラが生じる可能性があります。また、切削条件が適切でない場合、加工過程で熱が加わり素材の特性が変化することもあります。

つまり、POM素材を旋盤で溝加工する際には、適切な工具と切削条件を選定し、慎重に作業を進めることが重要です。これにより、正確な加工と高品質な仕上がりを実現することができます。

MCナイロンとローレット加工

MCナイロンの特徴と加工性

POM素材は、その高い耐摩耗性や優れた機械特性から様々な産業で使用されています。特に旋盤加工において、正確な溝加工が求められます。溝を正確に加工するためのコツは、適切な切削条件と工具選定が重要です。適切な刃先形状や刃先材質を選ぶことで、高精度な溝加工が可能となります。

さらに、切削時の冷却や潤滑も欠かせません。切削時にはPOM素材が過熱して変質することを防ぐため、冷却剤や潤滑剤を適切に使用することがポイントです。これにより、溝の仕上がりや加工精度を向上させることができます。

旋盤でのPOM素材の溝加工は、正確性と品質を求められる作業ですが、適切な工具と冷却・潤滑の管理を行うことで効果的に加工することができます。

ローレット加工の基本と応用

POM素材加工のコツ:旋盤で溝を正確に加工する方法

POM素材の加工は、製品や部品を作る際に重要な工程です。特に旋盤を使用して溝を加工する際は、正確さが求められます。溝の精度が高ければ、製品の品質や性能が向上し、信頼性も高まります。

旋盤で溝を正確に加工するためには、適切な切削条件を設定することが重要です。切削速度や切削深さ、切削量などを適切に調整することで、溝を精密に加工することができます。また、適切な切削工具や工具の研削も欠かせません。

例えば、POM素材を使用した歯車部品を製造する際には、旋盤を用いて精密な歯車溝を加工することが必要です。このように、正確な溝加工は製品の品質向上につながります。溝加工のコツをマスターすることで、より高品質な製品を製造することが可能となります。

POMとMCナイロンの加工比較

POM素材の加工において、旋盤を使用して溝を正確に加工する方法について紹介します。POM素材は耐摩耗性や潤滑性に優れ、機械部品などに広く使用されています。旋盤を使用する際には、正確な溝加工が重要です。

まず、溝を加工する理由について考えてみましょう。溝は部品の装着を助けたり、潤滑油の循環を促進したりするために必要です。溝が正確に加工されていることは、部品の性能や耐久性に直結します。

具体的な例を挙げると、自動車のエンジン部品や工作機械の歯車など、様々な部品に溝加工が施されています。これらの部品が正確に加工されていることで、機械全体の性能が向上し、トラブルが少なくなります。

溝を正確に加工することは、POM素材の機械加工において重要なポイントです。適切な工具や技術を使い、しっかりと溝を加工することで、品質の高い部品を製造することができます。

実践!POM溝加工のステップバイステップ

材料の選定と準備

POM素材を旋盤で溝加工する際、正確な加工を行うためには、適切な素材の選定と準備が重要です。まず、POM素材は硬質であるため、適切な刃物や工具を使用することが必要です。溝をきれいに加工するためには、刃物の切れ味や旋盤の設定が適切であることが重要です。

POM素材の特性を考慮しながら、旋盤のスピードや刃物の選定を行いましょう。例えば、高速旋盤を使用する場合は、切削速度や刃物の寿命に注意が必要です。適切な工具を使用して、POM素材を綺麗に加工することができます。

正確な溝加工を行うことで、製品の品質向上や生産効率の改善につながります。適切な素材選定と準備を行い、旋盤を使いこなすことで、POM素材の溝加工をスムーズに行うことができます。

加工プロセスの計画

POM素材の加工において、旋盤を用いて溝を正確に加工する方法について考えてみましょう。まず、加工プロセスを計画する際には、しっかりとした設計が必要です。溝の深さや幅、形状など、目標とする仕上がりを明確にすることが重要です。次に、適切な切削条件を設定します。回転速度や送り速度を適切に調整し、加工時の振動や摩擦を最小限に抑えることがポイントです。

例えば、POM素材は硬質であるため、適切な刃物を選択することが重要です。また、切りくずの排出をスムーズにするためにクーラントを使用するなど、加工条件に細かな配慮が求められます。これらの工程を丁寧に実施することで、旋盤を使用してPOM素材の溝を正確に加工することが可能となります。

溝加工の実施と品質チェック

POM素材を旋盤で溝加工する際、正確な加工を行うためには、慎重な手順と品質チェックが欠かせません。まず、溝を加工する前に十分な計画と設計を行うことが重要です。溝の深さや幅、角度などを確認し、加工する溝に適した工具を選択します。

加工中は安全に留意しながら、適切な加工速度と切削量を確保しましょう。素材に過度な負荷をかけず、溝を正確に形成することがポイントです。加工後は必ず品質チェックを行い、寸法や形状が仕様通りかどうかを確認します。

適切な加工と品質チェックを重ねることで、POM素材の旋盤溝加工は高い精度と品質を実現できます。これにより、製品の信頼性向上や顧客満足度の向上につながるでしょう。

旋盤加工における安全対策

安全な作業環境の構築

POM素材の加工において、旋盤を使用して溝を正確に加工するためのコツを紹介します。旋盤は精密な加工が求められる作業に適しており、正しい手法を用いることで高品質な成果を得ることができます。

まず、溝を加工する際には、加工する対象物の仕様や形状を正確に理解することが重要です。溝の幅や深さ、位置などをきちんと把握し、加工計画を立てることで作業効率が向上します。

次に、旋盤の切削工具を適切に選定し、適切な刃先形状や刃先角度を設定します。これにより、素材に適した切削速度や切削量を選ぶことができ、溝を正確に加工することが可能となります。

加工作業を安全かつ効率的に行うためには、作業環境を整えることも大切です。適切な照明や保護具を着用し、旋盤周辺を整理整頓しておくことで、作業効率が向上し、事故やトラブルを防げます。これらのコツを守りながら、旋盤を使用してPOM素材の溝を正確に加工することが重要です。

旋盤操作時の安全ガイドライン

POM素材加工のコツ:旋盤で溝を正確に加工する方法

旋盤操作時の安全ガイドラインは、重要です。旋盤を使用する際には、安全に気を付けることが大切です。例えば、適切な保護具を着用し、機械の操作についてしっかりとした知識を持つことが必要です。また、溝を正確に加工するためには、作業計画を事前にしっかりと立てることが重要です。

溝加工のための具体的なステップもあります。例えば、適切な切削速度や切削深さを設定し、加工する溝の幅や深さを正確に計測することがポイントです。さらに、工具の取り扱いにも注意を払い、正確な加工を心掛けることが必要です。

これらの安全ガイドラインと具体的なステップを守りながら、旋盤で溝を正確に加工することが重要です。操作の際は、常に安全を最優先に考え、正確な加工を心掛けましょう。

加工中のリスク管理

POM素材の加工において、旋盤を使用して溝を正確に加工するコツを紹介します。溝を正確に加工することは、製品の品質や耐久性に直結する重要な作業です。まず、正確な加工を行うためには、旋盤の操作に慣れることが欠かせません。適切な切削速度や切削深さを設定し、素材に合わせた切削条件を適用することが大切です。

次に、溝を加工する際には、ツールの選定もポイントです。適切な刃先形状やツール材質を選んで、溝加工に適したツールを使用しましょう。さらに、加工前に素材の固さや特性を十分に理解し、適切な切削方法を選択することが重要です。

これらのコツを守りながら、旋盤を使用して溝を正確に加工することで、高品質な製品を作り上げることができます。

まとめと加工のヒント

POM溝加工の要点の再確認

POM(ポリアセタール)は、旋盤を使用して正確に溝を加工する際の要点を再確認しましょう。POMは耐摩耗性や耐衝撃性に優れた素材であり、様々な産業分野で利用されています。溝加工を成功させるためには、適切な切削条件を設定することが重要です。例えば、切削速度や切削深さを適切に設定することで、正確な溝加工が可能となります。また、工具の状態や適切な冷却方法も溝加工に影響を与えます。旋盤操作時には、素材の特性を考慮し、適切な工具を選択することがポイントです。これらの要点を押さえることで、POM素材の溝加工を効果的に行うことができます。

効率的な加工フローの構築

POM素材は、その耐久性と精度の高さから様々な産業で活躍しています。特に、旋盤を使用してPOM素材の溝を正確に加工する方法は重要です。まず、溝を正確に加工するためには、加工前に十分な計画と準備が必要です。正確な寸法と形状を設計し、加工する溝の位置を慎重に決定します。

次に、旋盤を使用してPOM素材を溝加工する際には、適切な切削速度と切削量を選択することが重要です。素材の特性や加工する溝の形状に応じて最適な切削条件を選定しましょう。さらに、定期的な切削刃の交換や清掃を行うことで、加工精度を維持することができます。

以上のように、正確な計画と適切な加工条件を選択することで、旋盤を使用してPOM素材の溝を効率的に加工することができます。これによって、高品質な製品を製造する際に重要な工程をスムーズに行うことが可能となります。

長期的なスキルアップに向けて

POM素材の加工で重要なポイントは、旋盤を使って溝を正確に加工する方法です。POM素材は耐摩耗性や耐熱性に優れていますが、加工は緻密さが求められます。旋盤を使用すると、素材を回転させながら工具を進めることで溝を作ることができます。この加工過程で、正確な寸法や形状を保つことが重要です。例えば、スロットや歯車の加工において、溝の幅や深さが均一であることが必要です。加工の際には、適切な速度や切削量を設定し、過度な熱や圧力が加わらないように注意することも大切です。こうした工程を丁寧に行うことで、POM素材を効果的に加工することができます。

まとめ

POM素材を旋盤で溝加工する際のコツを紹介します。POM素材は高い剛性を持ち、溝加工においては正確な加工が求められます。まず、適切な刃物を使用し、刃先の磨耗に注意しながら加工を行います。加工時には適切な切削速度や切り込み深さを保ち、過剰な摩擦を避けます。加工終了後は、切りくずや刃先の状態を確認し、必要に応じて清掃や修正を行います。これらのコツを守ることで、POM素材の旋盤加工において溝を正確に加工することができます。

工業用旋盤加工:POM素材の溝加工で知っておくべきテクニック

工業用旋盤加工におけるPOM素材の溝加工は、製造業界において重要な技術の一つです。硬質なPOM素材は、その特性から加工が難しいとされていますが、適切なテクニックを身につければ効率的に溝加工を行うことが可能です。本記事では、POM素材の溝加工について知っておくべきテクニックに焦点を当てて解説します。これから旋盤加工に取り組む方や既存の技術を向上させたい方にとって、役立つ情報が盛りだくさんです。さあ、POM素材の溝加工についての深い理解を深めていきましょう。

- POM素材の基礎知識

- POM素材とは

- POMの物理的・化学的特性

- POM旋盤加工の適用分野

- POM素材の特性を活かす工業用旋盤加工は、さまざまな分野で重要な役割を果たしています。POMは耐摩耗性や耐薬品性に優れ、精密な溝加工に適しています。たとえば、自動車部品の製造において、POM素材を使用したギアやベアリングなどの部品が必要とされています。 POM旋盤加工により、これらの部品が高精度かつ効率的に製造されることが可能です。また、電子機器業界でもPOM素材は広く利用されており、コネクターや歯車などの部品においても重要な役割を果たしています。POM旋盤加工のテクニックを熟知することで、製品の品質向上や製造効率の向上が期待できます。 工業用旋盤加工において、POM素材を用いた溝加工は、産業界において知っておくべき重要な技術と言えるでしょう。

- POM旋盤加工の準備

- POMの旋盤加工テクニック

- タップとフライスを活用したPOM材加工法

- プラスチック切削加工事例の紹介

- 樹脂工業部品の精密切削加工

- 短納期でのプラスチック旋盤加工

- POM加工におけるトラブルシューティング

- 旋盤加工後のPOM素材の仕上げ

- POM加工の未来と新しい応用

- まとめ

POM素材の基礎知識

POM素材とは

工業用旋盤加工におけるPOM素材の溝加工は重要です。POM素材は耐久性に優れ、液体に対する耐性があります。そのため、機械部品や自動車部品など幅広い用途で使用されています。旋盤加工において、硬爪を使用することでPOM素材を効果的に加工することができます。溝加工では、適切な刃先形状や刃先加工角度を設定することが重要です。例えば、硬爪を使用してPOM素材を溝加工する際は、十分な冷却剤を使用して過熱を防ぎ、刃先の摩耗を抑える必要があります。これらのテクニックを知っておくことで、POM素材の溝加工が効率的かつ正確に行えるでしょう。

POMの物理的・化学的特性

工業用旋盤加工において、POM素材の溝加工は重要です。POMは硬質で、耐摩耗性に優れています。この特性から、旋盤加工においてPOMを使用すると、長期間にわたって高精度な加工が可能となります。また、POMは耐久性にも優れており、加工後の製品が安定した状態で使用できます。

例えば、自動車部品や機械部品などの製造において、POM素材を溝加工することで、耐久性が求められる部品を効率的に製造することができます。そのため、工業用旋盤加工においてPOM素材の溝加工は、高い精度と安定性を追求する上で知っておくべきテクニックです。

POM旋盤加工の適用分野

POM素材の特性を活かす工業用旋盤加工は、さまざまな分野で重要な役割を果たしています。POMは耐摩耗性や耐薬品性に優れ、精密な溝加工に適しています。たとえば、自動車部品の製造において、POM素材を使用したギアやベアリングなどの部品が必要とされています。 POM旋盤加工により、これらの部品が高精度かつ効率的に製造されることが可能です。また、電子機器業界でもPOM素材は広く利用されており、コネクターや歯車などの部品においても重要な役割を果たしています。POM旋盤加工のテクニックを熟知することで、製品の品質向上や製造効率の向上が期待できます。 工業用旋盤加工において、POM素材を用いた溝加工は、産業界において知っておくべき重要な技術と言えるでしょう。

POM旋盤加工の準備

加工前のPOM素材の選定

工業用旋盤加工において重要な要素の一つは、加工前のPOM素材の選定です。POMは、その硬さと耐摩耗性から、旋盤加工に適した素材として知られています。例えば、POM素材は精密な溝加工や細かい加工にも適しています。そのため、工業用旋盤での加工において、POM素材は高い信頼性と耐久性を提供しています。

POM素材を選ぶ際には、硬爪(こうそう)などの工具選定も重要です。硬爪はPOM素材を正確に加工するために欠かせない工具であり、適切な硬さと刃先の形状が要求されます。また、切削速度や切削深さなどの加工条件もPOM素材の特性に合わせて設定することが重要です。

これらのテクニックを理解し、POM素材の溝加工において適切な加工条件と工具を選択することで、効率的かつ精密な加工が可能となります。 工業用旋盤加工において、POM素材を溝加工する際には、適切な素材選定と工具選定がカギとなります。

硬爪を用いた旋盤設定の要点

工業用旋盤加工では、POM素材を溝加工する際には、硬爪を使用することが重要です。硬爪は高い硬度を持ち、素材をしっかりと保持することができます。この特性を活かして、正確な加工が可能となります。例えば、POM素材は削りにくい性質を持っており、硬爪を使用しないと加工精度が低下する可能性があります。

硬爪を用いた旋盤設定の要点は、適切な圧力と位置調整が重要です。硬爪を適切な位置にセットし、適切な圧力で素材をしっかりと保持することで、溝加工において高い精度を実現することができます。これにより、製品の品質向上や生産効率の向上につながります。

以上のテクニックを理解し、硬爪を上手に活用することで、POM素材の溝加工において効果的な加工が可能となります。

POM専用工具の選択と取り扱い

旋盤加工において重要なポイントは、POM素材の溝加工におけるテクニックです。POM専用工具の選択と取り扱いは、品質の向上と効率的な加工を実現するために必要不可欠です。POM素材は硬質であり、正確な加工が求められます。硬爪を使用することで、POM素材の溝加工をスムーズに行うことができます。適切な切削速度と切削深さを設定し、適切な冷却液を使用することも重要です。このような細部に注意を払うことで、POM素材の溝加工において高品質な仕上がりを実現できます。工業用旋盤加工において、POM素材の特性を理解し、適切なテクニックを取り入れることが成功の鍵となります。

POMの旋盤加工テクニック

POM旋盤加工の基本操作

POM(ポリオキシメチレン)素材を使用した旋盤加工において、溝加工は重要な工程です。POMは硬く、耐摩耗性に優れているため、正しいテクニックを用いることで効率的に加工することができます。まず、硬爪を使用してしっかりと素材を固定します。これにより、加工中に素材がズレることを防ぎます。

次に、旋削刃やツールポストを適切に設定し、適切な切削速度や送り速度を選択します。このように正確な設定を行うことで、高品質な溝加工を実現できます。例えば、POM素材で溝を加工する際には、適切な刃先形状や刃先角度を選択することが重要です。

これらのテクニックをマスターすることで、POM素材の旋盤加工において高い精度と効率性を実現できます。

溝加工のための切削条件

POM素材を使用した工業用旋盤加工において、溝加工のための切削条件は重要です。硬爪を使った旋盤加工は、加工精度を高めるために欠かせません。POM素材は熱に弱い素材であるため、適切な切削条件で加工することが必要です。

溝加工の際には、適切な刃先形状や切削速度、送り速度などの切削条件を設定することが重要です。例えば、適切な切削速度を保つことで刃先の摩耗を抑え、加工品質を向上させることができます。硬爪を使った加工により、POM素材の溝加工を効率的に行うことができます。

したがって、POM素材を使った溝加工においては、適切な切削条件を設定し、硬爪を使用した加工を行うことが重要です。これにより、加工精度を向上させると共に、効率的に加工作業を進めることができます。

タップ加工の際のポイント

工業用旋盤加工では、POM素材を使った溝加工において、いくつかの重要なテクニックを知っておくことが重要です。例えば、硬爪を使用することがポイントです。硬爪は、POM素材のような比較的柔らかい材料を加工する際に適しています。これにより、加工品質を向上させつつ、作業効率も向上することができます。また、切りくずの排出にも気を配る必要があります。POM素材は切削時に生じる切りくずが詰まりやすい特性があるため、定期的な清掃や適切な切りくずの排出方法を工夫することが重要です。これらのテクニックを実践することで、正確かつ効率的なPOM素材の溝加工が可能となります。

タップとフライスを活用したPOM材加工法

タップ加工における注意点

工業用旋盤加工:POM素材の溝加工で知っておくべきテクニック

POM素材を使用した旋盤加工において、硬爪を適切に使うことが重要です。硬爪は、POM素材の性質を考慮して選択する必要があります。なぜなら、誤った硬さの硬爪を使うと、素材が傷ついたり、加工精度が低下したりする可能性があるからです。

例えば、POM素材は比較的軟らかいため、硬すぎる硬爪を使用すると、溝加工中に割れてしまう恐れがあります。逆に、硬度が低すぎる硬爪を使用すると、加工時に変形してしまうことがあります。

したがって、POM素材の溝加工を行う際には、適切な硬爪を選んで使うことが重要です。適切な工具選びと加工技術を用いることで、高品質な加工作業が実現できます。

フライス加工による形状作成

工業用旋盤加工は、POM素材の溝加工において重要なテクニックを知っておくことが大切です。旋盤を使用することで、硬爪などの部品を精密に加工することが可能となります。POM素材は耐摩耗性や耐熱性に優れており、機械部品などに広く使用されています。溝加工においては、適切な切削速度や刃先形状、適切な冷却方法などを適用することで、高品質な加工が可能となります。また、旋盤操作においては、素材特性を考慮し、適切な工具選びや切削方法を行うことが重要です。これらのテクニックをマスターすることで、POM素材の溝加工において効率的かつ正確な加工が実現できます。

プラスチック切削加工事例の紹介

POMを用いた成功事例

工業用旋盤加工では、POM素材を使用した溝加工において重要なテクニックを知っておくことが成功のカギとなります。POMは、機械部品や自動車部品などさまざまな産業で広く使用されており、その加工には工具や技術に精通した職人が必要です。

まず、POM素材は硬質であり、旋盤加工時には適切な硬爪を使用することが重要です。硬爪を使用することで、素材がしっかりと固定され、溝加工を正確に行うことができます。

さらに、加工中に適切な切削速度と切削深さを設定することも重要です。これにより、POM素材が熱を発生しにくくなり、加工面の品質が向上します。

以上のテクニックを守りながら、POM素材を使用した溝加工に取り組むことで、効率的かつ精密な加工が可能となります。

加工課題と解決策

工業用旋盤加工:POM素材の溝加工で知っておくべきテクニック

POM素材を使った工業用旋盤加工で、溝を加工する際にはいくつかの課題が発生します。硬爪の使用により、POM素材が削られる際に熱が発生しやすく、削りカスが付着して加工精度が低下することがあります。このような問題を解決するために、適切な切削速度や切りくずの排除方法を工夫する必要があります。

例えば、適切な冷却液を使用し、切削温度を抑えることで、POM素材の溝加工をスムーズに行うことができます。また、硬爪の交換を定期的に行うことで、加工精度を保つことができます。これらのテクニックを活用することで、POM素材の溝加工を効率的かつ正確に行うことができます。

樹脂工業部品の精密切削加工

精密切削加工の基礎

工業用旋盤加工は、様々な素材を加工する際に重要な技術です。その中でも、POM素材の溝加工は特に注意が必要です。POMは硬い素材であり、正確な切削が求められます。加工時には旋盤の硬爪を適切に使用することが重要です。硬爪は加工時に安定した固定を提供し、精密な加工を可能にします。例えば、POM素材を使用した歯車の製造では、溝加工が正確でなければ歯車の性能に影響が出る可能性があります。したがって、加工前に適切な設定や工具の選定を行うことが重要です。工業用旋盤加工において、POM素材の溝加工に必要なテクニックを理解し、適切に実践することが加工精度向上につながります。

樹脂部品加工における課題と対応

工業用旋盤加工において、POM素材の溝加工には特別なテクニックが必要です。POMは硬く、切削時に振動が生じやすいため、正確な加工が求められます。そのため、旋盤操作における適切な硬爪の使用が重要です。硬爪は素材をしっかりと固定し、安定した加工を可能にします。

溝加工時には、適切な刃先形状や切りくず排出の工夫も欠かせません。例えば、加工速度や切削深さを適切に設定し、適度な冷却剤を使用することで、溝加工の品質を向上させることができます。

さらに、加工前に素材の温度や状態を確認し、適切な準備を行うことも重要です。これらのテクニックを理解し、実践することで、POM素材の溝加工において高い精度と効率性を実現できます。

短納期でのプラスチック旋盤加工

短納期対応の工程計画

工業用旋盤加工では、POM素材の溝加工において重要なテクニックがあります。まず、POMは硬い素材であり、加工時には適切な硬爪を使用することがポイントです。硬爪を使用することで、正確な溝加工が可能となります。例えば、自動車部品や機械部品などの精密加工においてPOM素材の溝加工は欠かせません。このような産業分野において、正確かつ効率的な加工を行うためには、硬爪を使用した適切なテクニックが求められます。工業用旋盤加工において、POM素材の溝加工を行う際には、硬爪の選択と適切なテクニックの理解が重要です。

効率的な旋盤加工のためのコツ

工業用旋盤加工において、POM(ポリアセタール)素材を溝加工する際には、いくつかのテクニックを知っておくことが重要です。まず、硬爪を使用することで、POM素材の硬さにしっかりと対応することができます。これにより、加工過程でのずれや歪みを最小限に抑えることができます。例えば、適切な回転数と送り速度を設定することで、滑らかで正確な溝加工を行うことができます。さらに、適切な冷却剤を使用することで、POM素材の加工時に生じる熱を抑え、品質を向上させることができます。これらのテクニックを適切に活用することで、効率的かつ高品質な旋盤加工を実現することができます。

POM加工におけるトラブルシューティング

旋盤加工中の一般的な問題点

工業用旋盤加工中の一般的な問題点には、POM素材の溝加工におけるテクニックが重要です。POM素材は耐熱性や潤滑性に優れており、自動車部品や精密機器など多岐にわたる産業で使用されています。しかし、硬質で滑りやすい性質から、旋盤加工中に溝をきれいに加工することが難しいことがあります。

この問題を解決するためには、適切な切削工具や適正な切削速度と切削深さを選定することが重要です。また、加工前に材料の固さや表面状態を確認し、適切な加工条件を設定することもポイントです。例えば、硬質なPOM素材の場合、適切なクーラントの利用や適正な工具の選択が溝加工の品質向上につながります。工業用旋盤加工において、これらのテクニックを把握することで、POM素材の溝加工における問題点を克服し、効果的に製品を生産することが可能です。

POM加工特有の問題と解決策

工業用旋盤加工において、POM素材の溝加工は特に重要です。POMは硬い素材であり、加工時に特有の問題が生じることがあります。例えば、加工中に振動が生じ、正確な溝加工が困難になることがあります。このような問題を解決するために、硬爪を使用することが効果的です。硬爪は安定性が高く、振動を抑制し、精密な加工を可能にします。さらに、適切な切削条件や工具の選定も重要です。これらのテクニックを活用することで、POM素材の溝加工において高品質な加工を実現することができます。工業用旋盤加工におけるPOM素材の溝加工には、問題があるかもしれませんが、適切な対処法を用いることで成功を収めることができます。

旋盤加工後のPOM素材の仕上げ

表面処理の方法

工業用旋盤加工において、POM素材の溝加工は重要なテクニックです。POMは硬くて耐摩耗性に優れた素材であり、旋盤加工においては適切な加工技術が必要です。まず、POM素材を溝加工する際には、適切な旋盤速度や切削深さを設定することが重要です。硬素材であるため、適切な工具や切削条件を選択することで、効果的に溝を加工することが可能です。

さらに、硬爪を使用することで、POM素材の溝加工をより効果的に行うことができます。硬爪は耐摩耗性に優れており、精密な加工に適しています。例えば、POM素材の溝加工において、硬爪を使用することで作業効率が向上し、品質の向上にもつながります。

POM素材の溝加工において、適切なテクニックを身につけることで、効率的かつ高品質な加工が可能となります。工業用旋盤加工におけるPOM素材の溝加工は、正確な加工条件の設定や適切な工具の選択が重要です。

寸法精度を保つためのチェックポイント

工業用旋盤加工では、POM素材の溝加工を行う際にはいくつかのテクニックを知っておく必要があります。まず、硬爪を使用することで素材がしっかり保持され、正確な加工が可能となります。さらに、旋盤を適切に設定し、回転数や切削速度を調整することも重要です。このような工程を丁寧に行うことで、POM素材の溝加工において寸法精度を確保することができます。具体的な例として、適切な切削工具を選び、適切な切削量を設定することが挙げられます。これらのテクニックをマスターすることで、工業用旋盤加工におけるPOM素材の溝加工を効果的に行うことができます。

POM加工の未来と新しい応用

新しい加工技術の動向

工業用旋盤加工において、POM素材の溝加工は重要な工程です。POM素材はその硬さや耐摩耗性から様々な産業で広く使用されています。そのため、旋盤加工においては、適切なテクニックを知っておくことが重要です。

まず、POM素材は硬いため、適切な工具や硬爪を使用することが必要です。硬爪を使用することで、素材の削り方や切りくずの排出をスムーズに行うことができます。また、適切な刃先の設定や切削速度の調整も溝加工において重要です。

例えば、POM素材を使用した精密部品の製造では、正確な寸法や仕上がりが求められます。このような場合、適切な旋盤テクニックを使いこなすことが成功の鍵となります。工業用旋盤加工において、POM素材の溝加工を行う際には、適切なテクニックを習得しておくことが重要です。

POM素材の新たな用途展開

工業用旋盤加工において、POM素材は幅広い用途で活躍しています。特に、POM素材の溝加工には知っておくべきテクニックがあります。硬爪を使用することで、POM素材を精密に加工することが可能となります。例えば、自動車部品や電子機器の製造において、POM素材の溝加工は重要です。工業用旋盤を使用してPOM素材を加工する際には、硬爪を適切に取り付けることで、高精度な加工が可能となります。これにより、製品の品質向上や生産効率の向上が期待できます。POM素材の新たな用途展開において、溝加工のテクニックを理解することは重要です。

まとめ

工業用旋盤を用いてPOM素材の溝加工を行う際には、硬爪の取り扱いに注意が必要です。POMは熱によって変形しやすいため、適切な工具と技術が必要です。また、素材の特性を理解して加工条件を適切に設定することが重要です。加工時には適切な冷却や潤滑を行い、素材の特性を損なわないようにすることがポイントです。

選び方から使い方まで!フッ素樹脂加工テフロン製品の完全マニュアル.

フッ素樹脂加工製品、特にテフロン製品は、キッチンや調理器具界でよく耳にする名前ですね。では、あなたは本当にそれらの製品を理解していますか?そもそも、フッ素樹脂加工とは何でしょうか?そして、テフロン製品を選ぶ際のポイントや使い方について知っていますか?

本記事は、フッ素樹脂加工テフロン製品について、選び方から使い方までを完全に解説します。キッチンでの料理をより便利にするために知っておくべき情報が満載です。フッ素樹脂加工の特性やテフロン製品のメリット、お手入れ方法まで、幅広くカバーしています。さあ、フッ素樹脂加工テフロン製品の世界を深く探求し、これからの使い方に役立ててみましょう。

フッ素樹脂加工テフロンの基礎知識

フッ素樹脂加工テフロンとは

フッ素樹脂加工テフロンとは、非常に滑らかで熱や化学薬品に強い特性を持つ加工品です。フッ素樹脂が加工されたテフロン製品は、調理器具や工業製品などさまざまな場面で利用されています。その滑らかな表面は食材や物質がくっつきにくく、洗いやすいのが特徴です。

フッ素樹脂加工テフロン製品の利用方法は多岐に渡ります。例えば、フライパンやなべ、オーブン皿などの調理器具から、工業機械の摺動部品まで幅広い用途があります。料理をする際には、食材がこびりつきにくく、油の使用量を抑えることができるため、健康的な調理にも役立ちます。

以上、フッ素樹脂加工テフロン製品の特性や利用方法について紹介しました。その滑らかさや耐熱性、化学耐性などの特長を活かして、調理から工業用途まで幅広く活躍している製品です。

フッ素樹脂加工テフロンの特徴と利点

フッ素樹脂加工テフロン製品は、非粘着性や耐熱性など、さまざまな特徴を持っています。例えば、フッ素樹脂加工されたフライパンは食材がくっつきにくく、洗いやすいため料理の際に大変重宝されています。また、テフロン加工された衣類は水や汚れを弾いてくれるので、お手入れが簡単です。

このように、フッ素樹脂加工テフロン製品は日常生活において快適さをもたらしてくれます。その利点から、キッチン用品や衣料品など幅広い製品に採用されています。加工技術の進化により、耐久性や安全性も向上しており、多くの消費者に支持されています。

フッ素樹脂加工テフロン製品は、使いやすさと快適さを両立した優れた製品であり、日常生活をより便利にしてくれることが期待されています。

テフロンと他の材料との比較

フッ素樹脂加工製品であるテフロンは、その優れた特性から調理器具など幅広い用途で使用されています。他の材料と比較すると、テフロンは非粘着性があり、食材がくっつきにくいため、調理がスムーズに行えます。さらに、耐熱性や耐薬品性にも優れており、長期間使っても劣化しにくいという特徴があります。

一方で、テフロン製品の注意点としては、高温で加熱すると有害なガスを発生する可能性があることや、表面が傷つきやすいため、金属の調理器具などでの使用は避けるべきです。また、長時間加熱したり、傷が付いた状態で使用すると、ガスの発生や劣化が進むことがあります。

したがって、テフロン製品を使う際には適切な使い方とメンテナンスが重要です。正しい使い方を守れば、便利で使いやすいテフロン製品を安全に長く利用することができます。

フッ素樹脂加工テフロン製品の選び方

製品選択のためのポイント

フッ素樹脂加工テフロン製品を選ぶ際のポイントについて考えてみましょう。まず、フッ素樹脂は非常に滑らかで耐熱性に優れています。これにより、フライパンや調理器具などの製品に広く使用されています。例えば、テフロン加工のフライパンは食材がくっつきにくく、洗いやすいという特徴があります。

次に、フッ素樹脂加工テフロン製品は耐久性にも優れています。長期間使っても劣化しにくいため、コストパフォーマンスが高いと言えます。例えば、オーブン用の調理器具やベーキングシートなどは、高温に耐えることが求められるため、フッ素樹脂加工が適しています。

以上のポイントを踏まえて、自身のニーズや使用用途に合ったフッ素樹脂加工テフロン製品を選ぶことが重要です。品質やブランド、価格なども比較検討し、自分にとって最適な製品を見つけることが大切です。

テフロン製品の種類と適用

テフロン製品にはさまざまな種類があります。例えば、フライパンや鍋などの調理器具、グリルやトースターの表面、電気製品の配線コーティングなどがあります。これらの製品はフッ素樹脂加工によって作られており、非常に滑らかな表面で食材がくっつきにくく、洗いやすいのが特徴です。

フッ素樹脂加工のテフロン製品は熱にも強く、耐久性が高いため、長期間使い続けることができます。例えば、フライパンは油を使わずに調理できるため、健康面でも人気があります。さらに、表面が滑らかなため、洗い残しがしにくいので衛生面でも安心です。

家庭用から業務用まで幅広く使われているテフロン製品は、その使い勝手の良さや安全性から多くの人々に支持されています。加工方法や用途によってさまざまな種類がありますが、どの製品も高い機能性と使いやすさを兼ね備えています。

購入時の注意点

フッ素樹脂加工テフロン製品を購入する際のポイントを紹介します。フッ素樹脂加工は、食品をこびりつかせにくく、お手入れが簡単なため、調理器具に広く使われています。製品を選ぶ際には、耐久性や耐熱性が重要です。例えば、フライパンは長く使うため、表面がすり減りにくい製品を選ぶと良いでしょう。また、安全性を考慮して、PFOAフリーの製品を選ぶことも大切です。フッ素樹脂加工テフロン製品は、料理を楽しく効率的に行うための強力な味方となりえます。そのため、購入時には品質や安全性に気を配り、自身に合った製品を選ぶことが重要です。

テフロン加工製品の安全性

テフロン製品の安全性とは

テフロン製品は、調理や家庭用品などさまざまな場面で利用されていますが、その安全性について気になる方も多いでしょう。フッ素樹脂加工のテフロン製品は、一般的に熱に強く、表面が滑らかなため食材がくっつきにくい特徴があります。

しかし、過熱や傷ついた状態で使用すると、フッ素樹脂から有害物質が発生する可能性があるため、適切な使い方が重要です。例えば、過度な加熱や金属製の調理器具の使用は避けるべきです。

日常的な使用方法においては、食材がくっつかない便利さや簡単なお手入れなど、テフロン製品の利便性は高く評価されています。適切な使い方を心がければ、安全に利用することができます。

誤解されがちな安全性の懸念

フッ素樹脂加工テフロン製品は、調理器具や包装材料などさまざまな用途で使用されていますが、一部では安全性に関する懸念があります。しかし、専門家の研究によると、適切に使用されたテフロン製品は一般的に安全です。なぜなら、フッ素樹脂は高温にも耐えられるため、調理中に食品と接しても食品に害を及ぼすような化学物質を放出することはほとんどありません。

具体的な例を挙げると、テフロン加工フライパンは使いやすく、食材がくっつきにくいという利点があります。さらに、研究や試験では、通常の調理時においてテフロン加工製品が放出する化学物質が、健康に害を及ぼすほどの量ではないことが確認されています。

したがって、正しい使い方を守り、品質の高い製品を選ぶことで、フッ素樹脂加工テフロン製品を安全に利用することができます。

安全な使用方法

フッ素樹脂加工製品は、調理や掃除などさまざまな場面で活躍しています。しかし、安全性を考える上で正しい使い方を知ることが重要です。例えば、高温で加熱すると有害なガスを発生することがありますので、取扱いには十分な注意が必要です。フライパンなどを使用する際には、適切な温度設定と油の量を守ることが大切です。また、傷や破損がある場合は使用を避け、代替品を検討しましょう。これらの細かな点に気を配ることで、長く安全にフッ素樹脂加工製品をご使用いただけます。ご家庭での使い方から専門店でのメンテナンスまで、適切な手入れを行い、製品の寿命を延ばすことも可能です。

フッ素樹脂コーティングの加工工程

フッ素樹脂コーティングの基本プロセス

フッ素樹脂コーティングは、さまざまな製品の表面を保護し、摩擦を減らすための重要なプロセスです。このコーティングは、耐熱性、耐摩耗性、非粘着性、化学耐性など、さまざまな優れた特性を持っています。まず、フッ素樹脂を溶液状にして製品表面に塗布します。次に、高温で焼成することでフッ素樹脂が表面に強固に付着し、耐久性が向上します。

例えば、フライパンや調理器具などのキッチン用品では、フッ素樹脂コーティングが食材のくっつきにくさやお手入れのしやすさを実現しています。また、工業製品や自動車部品などでも、摩擦や腐食から表面を守るためにフッ素樹脂コーティングが重要です。

フッ素樹脂コーティングは、製品の寿命を延ばし、品質を向上させるうえで欠かせない技術となっています。

工業的なテフロン加工の手順

フッ素樹脂加工製品は、さまざまな用途に使われる便利な素材です。工業的なテフロン加工の手順は、まず適切な製品を選ぶことから始まります。次に、加工方法や温度設定などの使い方を理解することが重要です。たとえば、フライパンの表面にテフロン加工が施されている場合、食材がくっつかず洗いやすくなります。

さらに、テフロン加工製品は耐熱性や耐摩耗性に優れているため、長期間使えるという利点もあります。一方で、適切な使い方をしないと傷がついたり劣化する可能性もあるので注意が必要です。工業的なテフロン加工製品を選んで使い方をマスターすれば、日常生活や産業用途での利便性が向上し、便利さを実感できるでしょう。

コーティングの品質を保つためのポイント

フッ素樹脂加工製品を長持ちさせるためには、適切な使い方が重要です。まず、洗う際はやさしい洗剤とスポンジを使い、こすり過ぎないようにしてください。さらに、金属製の調理器具を使う際には、フッ素樹脂の表面を傷つけないように注意してください。これらのポイントを守ることで、製品のコーティングを保ち、効果的に使用することができます。例えば、テフロン加工のフライパンを長く使いたい場合は、適切な使い方を守ることが重要です。よりよい料理体験を得るために、フッ素樹脂製品の効果的な使い方を心掛けましょう。

ビタクラフト製品の使い方とメンテナンス

ビタクラフト製品の特徴

フッ素樹脂加工テフロン製品は、調理や清掃など様々な場面で便利に活用できる優れたアイテムです。この製品の特徴を理解することで、適切に選んで使用することができます。例えば、フッ素樹脂加工は食材がくっつきにくく、洗いやすいという利点があります。そのため、料理の際に油を使いすぎることなく、お手入れも簡単に行えます。また、耐熱性が高いため、高温調理にも安心して使用できます。フッ素樹脂加工テフロン製品は、長持ちすることから経済的であり、多くの人々に愛用されています。そのような製品を使いこなすことで、快適なキッチンライフを送ることができます。

ビタクラフトでの料理方法

フッ素樹脂加工テフロン製品は、調理や調理器具の世界で広く使用されています。その選び方や使い方を知ることは重要です。テフロン製品は非常に滑らかな表面を持ち、食材がくっつきにくい特性があります。この特性により、料理中に食材が焦げ付くのを防ぎ、お手入れも簡単です。

例えば、テフロン加工フライパンは料理がこびりつかず、洗いやすいため人気があります。また、テフロン加工の調理器具は熱伝導がよく、食材を均等に加熱できるのも特徴です。しかし、金属の調理器具を使うとテフロン加工が剥がれる恐れがあるため、柔らかい素材の調理用具を使うことが重要です。

適切に選んで使うことで、フッ素樹脂加工テフロン製品は便利に活用できます。料理の手間を軽減し、おいしい料理を気軽に楽しむことができるでしょう。

ビタクラフト製品のお手入れと保管

フッ素樹脂加工テフロン製品は調理や掃除などさまざまな用途で使われています。使いやすさや耐久性などの特性から人気があります。しかし、正しい使い方や手入れを知らないと劣化や傷がついてしまうことも。例えば、テフロン加工のフライパンは金属の調理器具を使わず、木製やシリコン製の調理器具を使うことが重要です。また、粗いスポンジや研磨剤を使わずに洗うことで長持ちします。

フッ素樹脂加工テフロン製品を長くお手入れ良く使うためには、適切な使い方や手入れが必要です。製品ごとに異なるので、取扱説明書をよく読んで正しい方法を守ることが大切です。正しく使い保管すれば、長く快適にご使用いただけます。

テフロン加工製品の正しい使い方

テフロン製品の基本的な使い方

フッ素樹脂加工テフロン製品は、調理器具や衣類などさまざまな用途で使われています。使い方を理解することで、製品の性能を最大限に活用できます。まず、テフロン製品を使う際には、丁寧に取り扱い、優しく洗うことが重要です。洗剤を使う際には中性洗剤を選び、金属製の道具を使わないように気をつけましょう。

また、加熱時に過度の火力を使うと、テフロン加工が損傷を受ける可能性があります。中火程度で加熱することで、製品の寿命を延ばすことができます。例えば、フライパンでは中火で加熱し、木製またはシリコンの調理器具を使用すると良いでしょう。

適切な使い方を守ることで、テフロン製品の効果を最大限に引き出し、長くご利用いただくことができます。安全に使い、手入れを怠らずに使い続けることで、製品の性能を維持し続けることができます。

料理時のテフロン製品の扱い方

フッ素樹脂加工のテフロン製品は、料理時に便利で使いやすいアイテムです。テフロン製品を選ぶ際には、品質や耐久性を考慮することが重要です。例えば、調理中に熱を加えることが多い場合は、耐熱性の高い製品を選ぶと安心です。また、使い方も大切で、傷つけないように柔らかいスポンジや布で洗うことがポイントです。食材がこびり付いた場合は、ぬるま湯と中性洗剤を使って優しく洗いましょう。正しい手入れをすることで、テフロン製品の寿命を延ばすことができます。料理を楽しむ上で欠かせないテフロン製品は、選び方や使い方をマスターして長く愛用できるアイテムです。

テフロン製品の洗浄と保守

フッ素樹脂加工テフロン製品は、料理の際に食材がこびりつきにくく、洗いやすい性質があります。洗浄と保守をする際には、やさしいスポンジや中性洗剤を使用し、こすりすぎないように注意しましょう。テフロン加工が傷つかないようにするために、メタル製の調理器具や鋭利なものを使わないことも重要です。例えば、フッ素樹脂加工されたフライパンを使用する際には、竹製やプラスチック製の調理器具を利用することをおすすめします。

テフロン製品の保守には、適切な扱いが必要です。長く美しい状態を保つために、直射日光や高温の場所への保管は避けましょう。定期的な洗浄と適切な保管方法を守ることで、テフロン製品を長くご使用いただけます。しっかりとした手入れをすることで、テフロン製品の効果を最大限に引き出し、快適な料理体験を楽しむことができます。

フッ素樹脂加工テフロン製品の長持ちさせるコツ

日常の使用における注意点

フッ素樹脂加工テフロン製品は、調理や掃除など日常生活で重宝されています。しかし、注意点も押さえておくことが大切です。例えば、加熱しすぎるとフッ素樹脂が分解して有害な物質が発生する恐れがあります。これを避けるためには、適切な温度設定で使用することが重要です。さらに、メタルヘラや金属製の調理器具を使う際は、フッ素樹脂加工が傷つかないように注意しましょう。使用後は柔らかいスポンジや中性洗剤を使って優しく洗い、長く安全にご利用いただけます。フッ素樹脂加工テフロン製品は便利で使いやすい一方、正しい使い方を心がけることで安心してお使いいただけます。

損傷を避けるためのヒント

フッ素樹脂加工テフロン製品を選ぶ際のポイントから使い方まで、しっかりと理解しましょう。フッ素樹脂加工は、食品がくっつきにくく、洗いやすいという特徴があります。例えば、テフロン加工のフライパンは油を使わずに料理ができ、素早く洗って再利用できるのです。これにより料理が簡単で快適になります。ただし、金属の調理道具を使う際には慎重に扱い、傷つけないように注意が必要です。また、フッ素樹脂加工製品は高温になりすぎると溶ける可能性があるため、火加減にも気を配りましょう。適切な使い方を心がければ、長く使える便利な製品として生活に役立てることができます。

テフロン製品の寿命を延ばす保管方法

フッ素樹脂加工テフロン製品は、使い方や保管方法によって寿命が大きく左右されます。適切な保管方法を知っていれば、製品の耐久性を向上させることができます。例えば、テフロン加工のフライパンを保管する際は、重ねないで丁寧に平置きし、直射日光や高温多湿の場所を避けることが重要です。また、金属製の調理器具や鋭利な物との接触を避け、柔らかいスポンジや中性洗剤を使って洗うことも大切です。これらの注意点を守ることで、テフロン製品の寿命を延ばすことができます。大切なテフロン製品を長くご利用いただくために、適切な取り扱いを心がけましょう。

よくある質問と回答(FAQ)

テフロン製品は高温で使用しても大丈夫ですか?

フッ素樹脂加工テフロン製品は、高温で使用しても安全ですか?実は、テフロン製品は高温にも耐える優れた性能を持っています。フッ素樹脂は非常に安定性が高く、耐熱性に優れているため、一般的な調理などでの使用において安心して利用できます。例えば、フライパンや鍋などの調理器具に使われることが多いですが、これらは高温にさらされても変形や劣化が少ないのが特徴です。さらに、テフロン製品は食材がくっつきにくいことでも知られています。したがって、調理の際に食材が焦げ付きにくく、洗いやすいという利便性も兼ね備えています。そのため、多くの家庭や飲食店で広く利用されています。高温においても安全に使えるテフロン製品は、多くの人々に愛され続けています。

テフロン製品に傷がついた場合の対処法は?

フッ素樹脂加工テフロン製品に傷がついた場合の対処法についてご紹介いたします。テフロン製品は優れた非粘着性が特徴ですが、傷がついてしまうと取り扱いに注意が必要です。まず、傷が表面についた場合は、柔らかい布やスポンジ、中性洗剤を使って優しく拭き取ることが大切です。強い摩擦や金属スクラバーの使用は避けてください。また、傷が深くなってしまった場合は、専用の修復キットを使用するか、メーカーに修理を依頼することをおすすめします。適切な手入れを行うことで、テフロン製品の寿命を延ばし、長くご利用いただけます。傷がついた際は、焦らず丁寧に対処することがポイントです。

フッ素樹脂加工製品をリサイクルする方法はありますか?

フッ素樹脂加工製品をリサイクルする方法はありますか?

フッ素樹脂加工製品は、一般的にリサイクルが難しい製品です。その理由は、フッ素樹脂が熱や化学物質に耐性があり、再利用する際に処理が困難であるためです。例えば、テフロン加工されたフライパンは傷ついたり剥がれたりすることでリサイクルが難しくなります。

ただし、一部の専門業者では、古くなったフッ素樹脂加工製品をリサイクルする取り組みを行っています。これらの業者は特殊な技術や施設を用いてフッ素樹脂を再利用する取り組みを行っています。リサイクルされたフッ素樹脂は新しい製品に再加工されることがあります。

したがって、フッ素樹脂加工製品を環境に配慮しながら適切に処分やリサイクルすることが重要です。

まとめ

フッ素樹脂加工テフロン製品は、非常に使いやすく、優れた性能を持っています。その特性から、食品加工業や調理器具、医療機器など様々な分野で広く利用されています。選び方や使い方を知っておけば、効果的に活用することができます。また、適切に取り扱うことで製品の寿命を延ばすことも可能です。

旋盤加工の必需品!POM硬爪を使いこなす方法

旋盤加工の世界で必要不可欠なアイテム、「POM硬爪」。その使い方をマスターして、高品質な加工を実現しましょう!旋盤作業をする上で、適切な工具や素材選びがとても重要です。特に硬爪は、正確な加工や安定した作業を可能にするために欠かせないアイテムです。本記事では、POM硬爪の使い方やポイントを詳しく解説していきます。旋盤作業におけるPOM硬爪の重要性や効果、使いこなす方法まで、全てを網羅しました。あなたの旋盤加工スキルを向上させるために、ぜひご参考にしてください!

旋盤加工とは

旋盤加工の基本

旋盤加工において重要な役割を果たすのが、POM硬爪です。この硬爪を使いこなすことは、高品質な加工作業を実現するために欠かせません。なぜなら、POM硬爪は耐摩耗性や剛性に優れており、加工精度を高めるのに役立つからです。

旋盤加工において、硬爪は切削時の振動を抑え、加工物をしっかり保持する役割を果たします。例えば、POM硬爪を使用することで、精密な部品加工や細かい切削作業がスムーズに行えるようになります。

したがって、旋盤加工においてPOM硬爪を上手に活用することは、作業効率を高めるだけでなく、加工精度向上にもつながります。硬爪の使い方をマスターすることで、加工作業の品質と安定性を確保し、より高度な加工技術を身につけることができるでしょう。

POM旋盤加工の特徴

旋盤加工において、POM硬爪は欠かせないアイテムです。POMは、ポリオキシメチレンの略で、機械部品や工業製品に幅広く使われる素材です。POM硬爪は、その耐摩耗性や潤滑性、耐薬品性などの特性から、旋盤加工に最適な選択肢となっています。

POM硬爪の使用方法について、旋盤操作時には適切な切削条件を設定することが重要です。例えば、適切な切削速度や切削量、冷却液の利用などによって、加工精度や寿命を向上させることができます。

また、POM硬爪は金属製爪と比べて磨耗が少ないため、長期間の使用が可能です。このように、POM硬爪を適切に取り扱うことで、旋盤加工の効率向上や品質向上が期待できます。

生爪と硬爪の基礎知識

生爪と硬爪の定義

旋盤加工において、POM硬爪は欠かせないアイテムです。硬爪は、金属製の爪と比べて耐摩耗性が高く、精密な加工作業に適しています。旋盤作業では、硬爪を使用することで加工素材をしっかり保持し、安定した作業を行うことができます。例えば、小さな部品や精密な加工が必要な場合には、POM硬爪が非常に有用です。

また、POM硬爪の使い方にはコツがあります。正しい取り付け方や適切な締め付け具合を守ることで、作業効率や品質が向上します。硬爪を使いこなすことで、旋盤加工作業がよりスムーズに行えるでしょう。旋盤作業を行う際には、POM硬爪の重要性をしっかり理解し、適切に活用することが成功の鍵となります。

生爪と硬爪の違いと特性

旋盤加工において重要な役割を果たすPOM(ポリオキシメチレン)硬爪の使い方を理解しましょう。硬爪は、生爪と比べると耐摩耗性や剛性に優れています。そのため、高精度の加工作業に適しています。例えば、自動車部品や精密機械部品の製造に広く使用されています。

POM硬爪の特性を理解することで、加工品質の向上や生産性の向上が期待できます。旋盤作業において、硬爪の使い方をマスターすることは、効率的な加工作業を実現する一歩となります。

硬爪は加工精度を左右する重要な要素であり、正しく使いこなすことが加工作業の成功につながります。そのため、旋盤加工においてPOM硬爪を適切に活用することで、高品質な製品を生産することが可能となります。

適切な爪の選定基準

旋盤加工において、適切な硬爪の選定は非常に重要です。POM硬爪は高い耐摩耗性と耐熱性を持つため、加工精度を保つのに役立ちます。旋盤作業中に硬爪が適切でないと、加工精度が低下し、加工過程で問題が生じる可能性があります。

例えば、POM素材は非常に滑らかで、硬爪が適切でないと摩耗が進み、加工精度に影響を及ぼすことがあります。このような理由から、POM加工には適切な硬爪を使用することが欠かせません。

したがって、旋盤加工においては、POM硬爪の選定基準を理解し、適切な硬爪を使用することが重要です。加工精度を維持するためにも、硬爪の選定には細心の注意が必要です。

旋盤チャック用生爪の選び方

生爪の種類と特徴

旋盤加工において重要なのが、POM硬爪の使い方です。POM硬爪は、金属部品をしっかり保持し、正確な加工を可能にする必需品です。この硬爪は、加工時にしっかりと工具を固定するため、作業効率を向上させます。例えば、POM硬爪を使用することで、精密な部品加工や複雑な形状の加工が容易になります。また、高温にも強い特性を持つため、長時間の加工作業にも適しています。

さらに、POM硬爪は耐久性に優れており、長期間使い続けることができます。つまり、交換頻度が少なく、作業の安定性を保つことができます。このように、POM硬爪は旋盤加工において欠かせないアイテムであるばかりでなく、作業効率や品質向上にも貢献します。

加工物に合わせた生爪の選択

旋盤加工において、加工物に適した生爪の選択は非常に重要です。今日は、POM(ポリオキシメチレン)硬爪を使いこなす方法についてお伝えします。POM硬爪は、その耐摩耗性や潤滑性、熱安定性などの特性から、精密な旋盤加工に適しています。

まず、POM硬爪を使用する際には、適切な硬さと耐久性を持つものを選ぶことがポイントです。加工物の素材や形状に合わせて硬爪を選定しましょう。例えば、柔らかい素材を加工する場合は、硬すぎる硬爪よりも適度な硬度のものが適しています。

さらに、POM硬爪の正しい取り付け方やメンテナンス方法も重要です。適切な取り付けを行い、定期的なメンテナンスを怠らないことで、硬爪の効果を最大限に引き出すことができます。

旋盤加工において、POM硬爪を使いこなすことで、より高品質な加工が可能となります。是非、これらのポイントを参考にして、効果的な旋盤加工を実践してみてください。

POM加工における生爪の役割

旋盤加工において、POM硬爪は不可欠なアイテムです。POMは、プラスチックの一種で、硬爪として旋盤加工に使用されます。硬爪は、加工対象物をしっかりと固定し、正確な加工を可能にします。例えば、自動車部品や精密機器など、さまざまな製品の製造に利用されています。硬爪がしっかりと加工物を固定しないと、精度が損なわれたり、作業効率が低下する可能性があります。

したがって、POM硬爪の適切な使い方を理解し、適切に取り扱うことが重要です。硬爪を使いこなすことで、加工作業がスムーズに行えるだけでなく、製品の品質も向上します。旋盤加工において、POM硬爪は信頼性の高いアイテムとして、製造業界で重要な役割を果たしています。

POM硬爪の必要性

POMプラスチック加工での硬爪の利点

旋盤加工において、POM硬爪は欠かせないアイテムです。POMプラスチックの特性が硬爪によって最大限に引き出されるため、精密な加工作業が可能となります。硬爪は耐摩耗性に優れ、高速回転にも耐えるため、長時間の使用でも安定した性能を保ちます。例えば、自動車部品や精密機器の加工において、POM硬爪は高い精度と信頼性を提供します。そのため、製造業において広く使用されています。POM硬爪が適切に使用されることで、作業効率が向上し、品質の向上も期待できます。旋盤加工においてPOM硬爪を使いこなすことは、高品質な製品を生産するために重要な要素となります。

硬爪を使用するメリット

旋盤加工において、POM硬爪を使用するメリットは多岐にわたります。まず、POM硬爪は非常に耐久性に優れており、長期間使い続けることができます。これにより、交換頻度が低くなり、作業効率が向上します。さらに、POM硬爪は摩耗しにくい特性を持っており、切削加工時にも安定したパフォーマンスを発揮します。このような特性から、高精度で安定した加工が可能となり、製品の品質向上につながります。例えば、自動車部品や精密機器など、さまざまな産業分野で活躍することが期待されています。POM硬爪を使いこなすことで、旋盤加工の効率を高め、製品の信頼性を向上させることができます。

POM硬爪の使いこなす方法

POM硬爪の取り付け方

旋盤加工において、POM硬爪は必需品です。旋盤作業に安定性と精度を提供するために欠かせないアイテムです。例えば、加工する素材が硬い場合や、細かな部品を作成する際にPOM硬爪は非常に役立ちます。POM硬爪の取り付け方を工夫することで、作業効率や品質を向上させることができます。

旋盤作業において、POM硬爪を使いこなす方法は重要です。取り付ける際には、適切な角度と圧力で確実に固定することが重要です。また、硬爪を使うことで、作業中の振動やずれを最小限に抑えることができます。これにより、より正確な加工作業が可能となります。

POM硬爪を正しく取り付けることで、旋盤作業の効率性や品質が向上し、スムーズに作業を進めることができます。旋盤加工において、POM硬爪は頼りになるパートナーとなります。

硬爪の調整とメンテナンス

旋盤加工において、POM硬爪は必須の道具と言えます。POM硬爪を効果的に使用する方法をご紹介します。まず、硬爪の調整とメンテナンスが重要です。適切な硬さや正確な形状を保つことで、加工精度を向上させることができます。例えば、硬爪の使い方を間違えると加工物がズレたり、傷ついたりする可能性があります。そのため、定期的なメンテナンスを行うことが大切です。さらに、硬爪の適切な取り付け方や使い方をマスターすることで、効率的な加工作業が可能となります。POM硬爪を正しく活用することで、加工品質の向上や作業効率の向上が期待できます。

樹脂切削加工における硬爪の活用法

旋盤加工において、POM硬爪は欠かせないアイテムです。硬爪は、加工物をしっかり固定し、正確な加工を可能にします。例えば、高精度な部品や軸受けなどの加工に活躍します。また、POM素材は耐摩耗性に優れており、長期間使い続けることができます。

硬爪を使いこなすためには、適切な取り付けとメンテナンスが重要です。硬爪を正確な位置に取り付けることで、安定した加工が可能となります。定期的な清掃や研磨を行うことで、寿命を延ばすことができます。

つまり、POM硬爪は、旋盤加工において精度と耐久性を求める際に重要な役割を果たします。適切な取り扱いとメンテナンスを行いながら、POM硬爪を効果的に活用しましょう。

加工精度を高めるためのテクニック

旋盤加工において、POM硬爪は重要なアイテムです。POM硬爪を使用することで、加工精度を向上させることができます。たとえば、硬爪を使うことで加工過程でのズレや揺れを抑えることができます。これは、加工物の正確さや仕上がりに直結します。

さらに、POM硬爪は耐摩耗性が高い特性を持っており、長期間使用しても劣化しにくいです。そのため、コスト面でも優れています。例えば、同じ硬爪を何度も交換する必要がなくなるため、作業効率が向上します。

このように、POM硬爪を使いこなすことは、旋盤加工における重要な要素と言えます。加工精度の向上や作業効率の向上につながりますので、積極的に活用することがおすすめです。

POM旋盤加工の応用

硬爪を活用した高精度加工事例

旋盤加工において、高い精度を求めるならば、POM硬爪は欠かせません。この硬爪は、加工時に安定した保持力を提供し、精度の高い加工を可能にします。例えば、自動車部品の製造において、POM硬爪を使用することで、微細な加工が可能となり、製品の品質向上につながります。また、精密機器の部品製造にも適しており、耐久性に優れているため、長期にわたって安定した加工を行うことができます。

硬爪を適切に使いこなすことで、加工業務の効率性が向上し、製品の品質が向上するだけでなく、生産コストの削減にもつながります。旋盤加工においては、POM硬爪は頼りになるパートナーとなり、高い加工精度を実現する重要な要素となります。是非、硬爪を活用した加工事例を参考に、お使いの旋盤加工に活かしてみてください。

POM旋盤加工のコツとポイント

旋盤加工において、POM硬爪は不可欠なアイテムです。なぜなら、POM硬爪は加工時に安定した保持力を提供し、作業効率を向上させるからです。例えば、POM硬爪を使用することで、精密な加工作業がスムーズに行えるようになります。材料のしっかり固定が可能となり、作業中のズレや不安定さを最小限に抑えることができます。その結果、高品質な加工品を生産することができます。

POM硬爪を使いこなすポイントは、正しい取り付け方法や適切なメンテナンスが重要です。定期的な点検や清掃を行うことで、POM硬爪の寿命を延ばし、安全な作業環境を確保することができます。したがって、POM硬爪を適切に活用することで、旋盤加工の品質向上につながることが期待されます。

硬爪を用いた複雑形状の加工方法

旋盤加工において、POM硬爪は欠かせないアイテムです。POM硬爪は、高い耐久性と精度を持ち、さまざまな形状の加工に適しています。例えば、精密部品や金属加工などに活用されています。その理由は、POM硬爪が熱や摩耗にも強く、長期間使用しても安定した性能を発揮するからです。特に、加工プロセスにおいて重要な位置を占める硬爪は、品質の向上や効率化に大きく貢献します。加工業界では、POM硬爪を使いこなすことで、より高度な加工技術や精度を追求することが可能となります。その結果、旋盤加工における作業効率や品質が向上し、製品の競争力も高まるのです。POM硬爪の利用は、旋盤加工における重要な要素と言えるでしょう。

POM硬爪のトラブルシューティング

一般的なトラブルとその対処法

旋盤加工において、POM硬爪は欠かせないアイテムです。硬爪の使い方をマスターすることは、作業効率を向上させるうえで重要です。POM硬爪は、旋盤加工において素材を確実に固定するために使用されます。具体的には、回転する円盤に金属をセキュアに保持するために使用されます。

硬爪を正しく使うためには、きちんとした取り付けと適切な位置への調整が必要です。例えば、硬爪が正確に位置していないと、作業中に材料がズレてしまう可能性があります。その結果、精度が損なわれたり、作業時間が無駄になったりすることがあります。

POM硬爪を使いこなすことで、加工作業の精度や効率を向上させることができます。適切な取り扱いと設置により、作業効率を最大限に引き出すことができるでしょう。

長期使用における注意点とケア方法

旋盤加工において重要なアイテムとしてPOM硬爪がある。この硬爪は、加工時における安定性や精度を向上させるために使われる。旋盤作業をスムーズに進めるためには、POM硬爪の使い方をマスターすることが必要だ。例えば、硬爪の適切な取り付け方や交換タイミングを知ることが重要だ。

POM硬爪を使いこなすためには、適切なケアや保管も欠かせない。硬爪を適切に保管し、清潔に保つことで、寿命を延ばすことができる。さらに、定期的な点検や交換を怠らず、最適な状態で使用することが大切だ。

つまり、POM硬爪は旋盤加工において必要不可欠なアイテムであり、適切な使い方とケアを行うことで作業効率を向上させることができる。

まとめ

旋盤加工において、POM硬爪は不可欠なアイテムです。これは素材の硬度と耐摩耗性が高いため、精密な加工に適しています。使いこなすコツとして、正しい取り付けと設定が重要です。また、適切な切削速度と刃先の選択もポイントです。これらを守れば、精密な旋盤加工が可能となります。

フッ素樹脂とアクリル樹脂の違いを徹底比較!どちらを選ぶべき?

フッ素樹脂とアクリル樹脂は、両方とも様々な分野で使用されていますが、その違いを理解することは重要です。この記事では、両者の違いを徹底比較し、どちらを選ぶべきかについて解説します。フッ素樹脂とアクリル樹脂は、それぞれ異なる特性や用途を持ち、適切な選択をするためにはその違いを把握することが必要です。さあ、フッ素樹脂とアクリル樹脂の魅力に迫り、あなたに最適な素材を選ぶ手助けをしていきましょう。

外壁塗装の塗料選びとは

外壁塗装の基礎知識

フッ素樹脂とアクリル樹脂は、建築や工業製品などさまざまな分野で使われる素材です。フッ素樹脂は耐候性や耐薬品性に優れ、塗料やコーティング材料として広く利用されています。一方、アクリル樹脂は透明度や光沢、塗装性に優れており、建築資材やプラスチック製品などに広く用いられています。

フッ素樹脂は、外壁塗装や屋根塗装などの屋外での使用に適しています。耐候性が高く、劣化が少ないため、長期間美しさを保つことができます。一方、アクリル樹脂は、内装用塗料やプラスチック製品によく用いられ、色合いや質感を重視する場面で活躍します。

したがって、フッ素樹脂は耐久性が求められる屋外用途に適しており、一方、アクリル樹脂は内装や視覚的な要素が重要な用途に向いています。使用する場面や条件に応じて適切な素材を選ぶことが重要です。

塗料選びの重要性

フッ素樹脂とアクリル樹脂は建築や製品の塗料として広く使用されますが、それぞれ異なる特性を持っています。フッ素樹脂は耐候性や耐久性に優れ、外壁や屋根などの屋外用途に適しています。一方、アクリル樹脂は塗膜の柔軟性や付着力が高く、内装や家具などの屋内用途に向いています。

例えば、外壁の塗装にはフッ素樹脂が適しています。日本の厳しい気候条件にも耐えられるため、長期間美しさを保つことができます。一方、キッチンや浴室の壁にはアクリル樹脂が適しています。湿気に強く、汚れも落としやすいため、清潔さを保ちやすいです。

どちらの樹脂を選ぶべきかは、使用する場所や目的によって異なります。適切な樹脂を選ぶことで、塗料の効果を最大限に引き出し、建築物や製品の耐久性を高めることができます。

塗料の種類とその特徴

フッ素樹脂とアクリル樹脂は、どちらも建築や工業分野で広く使用される塗料の種類です。フッ素樹脂は耐候性や耐薬品性に優れ、長期間にわたって色褪せや劣化が少ない特徴があります。一方、アクリル樹脂は耐久性や光沢が高く、比較的手頃な価格で利用できるメリットがあります。

例えば、外壁塗装において、フッ素樹脂は長期間美しい仕上がりを保つために適しています。一方、アクリル樹脂はコストを抑えつつ効果的な保護を提供するため、多くの住宅オーナーに選ばれています。

選択する際には、予算や耐久性、メンテナンスのしやすさなどを考慮すると良いでしょう。目的や環境に合った適切な塗料を選ぶことが重要です。

フッ素樹脂塗料の定義と性質

フッ素樹脂とアクリル樹脂は、塗料やコーティング材料としてよく使われる素材です。フッ素樹脂は耐候性や耐久性に優れ、特に屋外での利用に適しています。一方、アクリル樹脂は耐水性や耐薬品性に優れ、内装用途に適しています。例えば、建物の外壁塗装にはフッ素樹脂が適しており、屋内の床や家具にはアクリル樹脂がよく使用されます。フッ素樹脂は耐久性が高く、メンテナンスが少ないですが、コストが高い傾向があります。一方、アクリル樹脂は比較的安価で扱いやすいですが、耐久性はやや劣ります。使用する場面や要件に合わせて適切な材料を選ぶことが重要です。

フッ素樹脂塗料の耐候性と耐久性

フッ素樹脂とアクリル樹脂は、建築や自動車などさまざまな分野で使用される塗料成分です。フッ素樹脂は優れた耐久性と耐候性を持ち、塗装面を長期間美しく保つことができます。一方、アクリル樹脂は加工性や柔軟性に優れ、簡単に色を変えることができます。

例えば、高層ビルの外壁や橋梁など、厳しい環境に晒される場所ではフッ素樹脂の耐候性が重要です。一方、屋内の壁や車のボディパーツなど、耐久性よりも見た目や色の変化を求める場合にはアクリル樹脂が適しています。

要するに、使い方や環境によって選択すべき塗料成分が異なります。耐久性を重視するならフッ素樹脂、色や柔軟性を重視するならアクリル樹脂を選ぶことがポイントです。どちらを選ぶかは、使用場所やニーズに合わせて検討してみてください。

フッ素樹脂塗料の用途と適用範囲

フッ素樹脂とアクリル樹脂は、建設や工業製品などで使用される塗料として広く使われています。フッ素樹脂は耐候性や耐久性に優れており、建物の外壁や屋根など、長期間劣化を防ぐために利用されています。一方、アクリル樹脂は価格が比較的安く、塗装作業がしやすいという特徴があります。

例えば、高層ビルの外装にはフッ素樹脂が使われることが多いです。これは、高い耐候性が求められるためです。一方で、家庭用の家具や玩具などにはアクリル樹脂が適しています。価格が手頃でありながら、耐久性も優れているため、幅広い用途に使われています。

したがって、フッ素樹脂とアクリル樹脂はそれぞれ特性が異なるため、使用する場面や必要な性能に合わせて適切に選ぶことが重要です。

アクリル樹脂塗料の特徴

アクリル樹脂塗料の定義と性質

フッ素樹脂とアクリル樹脂は、建築や工業製品などで使われる塗料の素材です。フッ素樹脂は耐候性や耐薬品性に優れ、外壁などの長期間耐久性が求められる場所に使用されます。一方、アクリル樹脂は耐候性や耐薬品性はやや劣るものの、耐光性や色の維持が優れています。例えば、外壁や車の塗装などに広く利用されています。

フッ素樹脂は高価であるが耐久性が高いため、長期間メンテナンスが難しい場所に向いています。一方、アクリル樹脂は比較的手頃な価格であるため、一般家庭や商業施設などでよく見られます。

選ぶ際には使用する場所や予算などを考慮して、それぞれの特性を比較して最適な塗料を選ぶことが大切です。

アクリル樹脂塗料の耐候性と耐久性

フッ素樹脂とアクリル樹脂は、どちらを選ぶべきかについて徹底比較してみましょう。フッ素樹脂は耐候性や耐久性に優れており、特に外壁や屋根など外部の塗装に向いています。一方、アクリル樹脂は色のバリエーションが豊富で、内装や家具などに広く使用されています。

フッ素樹脂は、日本の多様な気候条件にも耐えられる優れた性能を持っています。例えば、高温多湿の夏や厳しい冬でも劣化しにくく、長期間美しい状態を保つことができます。一方、アクリル樹脂は柔軟性に優れており、色あせしにくい特徴があります。

選ぶ際には、使用場所や用途に合わせて適切な樹脂を選ぶことが重要です。耐候性や耐久性を重視する場合はフッ素樹脂、色のバリエーションや柔軟性を重視する場合はアクリル樹脂がおすすめです。

アクリル樹脂塗料の用途と適用範囲

フッ素樹脂とアクリル樹脂は建築や工業製品など多くの分野で使用されるが、それぞれ異なる特性を持つ。フッ素樹脂は耐候性や耐薬品性に優れ、高温にも強い。一方、アクリル樹脂は光沢があり、色あせにくい。例えば、外壁の塗料にはフッ素樹脂が使用されることが多い。フッ素樹脂は長期間色褪せず、劣化しにくいため、建物の外観を美しく保つのに適している。一方、家具やプラスチック製品などにはアクリル樹脂が使われることが一般的である。アクリル樹脂は表面を保護し、色合いを鮮明に保つ特性があり、家具やデザイン製品に適している。どちらを選ぶかは使用する目的や環境によって異なるが、それぞれの特性を理解して適切に利用することが重要だ。

フッ素樹脂とアクリル樹脂の違い

化学的組成と物理的特性の比較

フッ素樹脂とアクリル樹脂は、両方とも工業製品や日常生活の中で広く使用されています。しかし、それぞれの違いを知ることは重要です。フッ素樹脂は高い耐熱性や耐薬品性があり、例えばフライパンや電線被覆などに使われています。一方、アクリル樹脂は透明性や光沢があり、広告看板や浴槽などに広く利用されています。フッ素樹脂は高温にも強いため、料理に使う調理器具として優れています。一方、アクリル樹脂は加工がしやすく、インテリアデザインなどに利用されています。選ぶ際には、使用目的や特性によって適切な素材を選ぶことが大切です。フッ素樹脂は高温に強い性質を活かし、アクリル樹脂は透明性や加工性を生かして使い分けることがポイントです。

耐久性とメンテナンスの違い

フッ素樹脂とアクリル樹脂は両方とも塗料や接着剤などに使われる素材ですが、それぞれに特徴があります。フッ素樹脂は耐久性に優れ、長期間色褪せや劣化が少ないとされています。一方、アクリル樹脂はメンテナンスが比較的容易で、定期的な塗り替えや修復がしやすい特性があります。

例えば、外壁塗装にフッ素樹脂を使用すると、数十年間色褪せずに美しい外観を保つことができます。一方、アクリル樹脂は表面がキズついた際に、比較的簡単に修復できるため、手軽にリフレッシュすることが可能です。どちらを選ぶかは、使用する場所や希望する効果によって異なりますが、耐久性を重視するならばフッ素樹脂、メンテナンスがしやすい方がよい場合はアクリル樹脂を選ぶのがよいでしょう。

コストパフォーマンスの比較

フッ素樹脂とアクリル樹脂は異なる特性を持っています。フッ素樹脂は耐久性があり、耐熱性や耐薬品性に優れています。一方、アクリル樹脂は透明性や柔軟性があります。例えば、フッ素樹脂は調理器具や建材などに使用される一方、アクリル樹脂は光学レンズや接着剤などに使われます。どちらを選ぶべきかは使用用途によります。耐久性が必要な場合はフッ素樹脂が適しており、透明性や柔軟性が重要な場合はアクリル樹脂を選ぶと良いでしょう。両者の特性を考慮して適切な材料を選ぶことが大切です。

環境への影響と安全性

フッ素樹脂とアクリル樹脂は、それぞれ独自の特性を持つ異なる材料です。フッ素樹脂は耐熱性や耐薬品性に優れており、食器や調理器具などの製品に広く使用されています。一方、アクリル樹脂は透明性や耐候性に優れており、バスタブやサインボードなどでよく見られます。

フッ素樹脂は高温下で安定性が高いため、キッチン用品などに適しています。例えば、フッ素コーティングされたフライパンは焦げ付きにくく、お手入れも簡単です。一方、アクリル樹脂は耐候性に優れているため、屋外の看板や広告用途に適しています。

したがって、使用目的によって適した材料を選ぶことが重要です。フッ素樹脂は耐熱性が求められる場面で、アクリル樹脂は透明性や耐候性が必要な場面で活躍します。どちらの材料も特性を理解し、適切に活用することで、製品の性能を最大限に引き出すことができます。

他の塗料との比較

ウレタン塗料との比較

フッ素樹脂とアクリル樹脂は、建築や工業分野で広く使用される素材です。フッ素樹脂は耐候性や耐薬品性が高く、外壁などの屋外用途に適しています。一方、アクリル樹脂は耐久性が高く、内装などの屋内用途に適しています。例えば、フッ素樹脂は高い光沢を持ち、劣化しにくいため外壁塗装に適しています。一方、アクリル樹脂は色落ちしにくく、水性塗料として内装に適しています。使用する場所や条件によって適した素材が異なるため、使い分けることが重要です。最終的には耐久性や用途に合わせて適切な素材を選び、工程やコストを考慮して判断することが大切です。

シリコン塗料との比較

フッ素樹脂とアクリル樹脂の違いを徹底比較!どちらを選ぶべき?

フッ素樹脂とアクリル樹脂は両方とも樹脂の一種ですが、使い道や特性において異なります。フッ素樹脂は耐熱性や耐候性に優れており、一方でアクリル樹脂は透明度や柔軟性が特徴です。

例えば、フッ素樹脂はフライパンの表面加工や建物の外壁塗装などに使われます。耐久性が高く、汚れがつきにくいのが特徴です。一方、アクリル樹脂は家具や玩具、アクリル板として使われ、透明度が高く、耐衝撃性があります。

選ぶ際には使用用途や耐久性、見た目などを考慮して適切なものを選ぶと良いでしょう。どちらを選ぶかは、目的や環境によって異なりますが、それぞれの特性を理解して選択することが大切です。

各塗料の特性と選び方

フッ素樹脂とアクリル樹脂、両者の違いについて徹底比較してみましょう。まず、フッ素樹脂は耐候性や耐薬品性に優れています。これに対して、アクリル樹脂は光沢があり、色あせにくい特性があります。例えば、フッ素樹脂は屋外の看板や建物外壁に利用されることが多く、長期間美しい状態を保つことができます。一方、アクリル樹脂は内装の壁や家具に使われ、豊かな色合いや光沢を楽しむことができます。選ぶ際には、使用する場所や用途に合わせて適切な樹脂を選ぶことが大切です。フッ素樹脂は耐久性が求められる屋外用途に向いていますが、内装や家具などの美しさを重視する場合にはアクリル樹脂を選ぶのがおすすめです。

塗料選びのためのポイント

外壁の状態と塗料選び

フッ素樹脂とアクリル樹脂は、建築や塗装で使用される材料です。フッ素樹脂は耐候性や耐久性に優れ、長期間色褪せや劣化を起こしにくい特徴があります。一方、アクリル樹脂は比較的価格が安く、施工が容易です。

フッ素樹脂は、高層ビルや高級住宅などの外壁塗装に適しています。アクリル樹脂は、一般的な住宅や店舗の外壁などによく使用されます。

例えば、渋谷の高級マンションではフッ素樹脂を採用し、その美しい外観が持続しています。一方、多摩地区の商店街ではアクリル樹脂が主に使われ、コスト面でも優れています。

ですので、フッ素樹脂は耐久性を重視する場合に選択すべき材料であり、アクリル樹脂はコストや施工の容易さを考慮する際に選択すべきです。建築や塗装を行う際は、用途や条件に合わせて適切な材料を選ぶことが重要です。

地域の気候と塗料選び

[フッ素樹脂とアクリル樹脂の違いを徹底比較!どちらを選ぶべき?]

フッ素樹脂とアクリル樹脂は、両方とも塗料に使われる素材ですが、それぞれ異なる特性があります。まず、フッ素樹脂は耐候性や耐光性に優れているため、屋外の塗装に適しています。一方、アクリル樹脂は耐久性が高く、色の変化が少ないため、内装や家具など幅広い用途で使用されています。

例えば、外壁の塗装にはフッ素樹脂が適しており、長期間色落ちや劣化が少ない特性があります。一方、家具やオブジェクトの表面塗装にはアクリル樹脂が向いています。どちらを選ぶかは使用する場所や用途によって異なりますが、耐久性や美観を重視する場合は適切な素材を選ぶことが大切です。

コストと予算の考慮

フッ素樹脂とアクリル樹脂、どちらを選ぶべきかを比較するとき、まず理解すべき違いがあります。フッ素樹脂は耐候性や耐薬品性に優れており、非粘着性が高いのが特徴です。一方、アクリル樹脂は透明度や艶があり、柔軟性に富んでいます。

例えば、フッ素樹脂は調理器具のコーティングや建築材料に利用されることが多く、長期間使用しても劣化しにくいとされています。一方、アクリル樹脂は家庭用品や看板、バスタブなどに使用され、耐候性にやや劣るものの美しい仕上がりが特徴です。

したがって、使用する用途や環境によって適した樹脂を選ぶことが重要です。耐久性が求められる場合はフッ素樹脂が適していますが、透明性や美観が重視される場合はアクリル樹脂を選ぶのが良いでしょう。

塗料選びのためのチェックリスト

[フッ素樹脂とアクリル樹脂の違いを徹底比較!どちらを選ぶべき?]

フッ素樹脂とアクリル樹脂は、両方とも塗料に使われる素材ですが、性質や使い道において異なります。まず、フッ素樹脂は耐候性や耐久性に優れており、外壁や屋根などの屋外用途に適しています。一方、アクリル樹脂は水性で乾きが早く、室内壁や天井の塗装に向いています。具体例を挙げると、雨風にさらされる外壁にはフッ素樹脂が適しており、一方、リビングルームなどの室内空間にはアクリル樹脂が適しています。選ぶ際は、使用目的や環境に合わせて慎重に選んでください。要するに、フッ素樹脂は屋外での使用に強いですが、アクリル樹脂は室内での塗装に適しています。

塗料選びの失敗を避けるために

よくある塗料選びの失敗例

フッ素樹脂とアクリル樹脂は、建築や工業製品などで広く使用される素材です。フッ素樹脂は耐候性や耐久性に優れており、外壁や屋根などの屋外で使用されることが多いです。一方、アクリル樹脂は耐熱性や透明性に優れており、家具や電子機器などさまざまな分野で使用されています。

例えば、フッ素樹脂は雨風にさらされる外壁塗料として使われることがあります。その一方で、アクリル樹脂は透明なプラスチック製品や光学機器などに広く利用されています。

選ぶ際には、使用目的や環境に合わせて適切な素材を選ぶことが重要です。例えば、耐候性が必要な場合はフッ素樹脂を選び、透明性が重要な場合はアクリル樹脂を選ぶと良いでしょう。それぞれの特性を理解し、最適な素材を選ぶことが大切です。

専門家に相談するメリット

フッ素樹脂とアクリル樹脂は異なる性質を持つ素材です。フッ素樹脂は耐候性や耐薬品性に優れており、メンテナンスが簡単です。一方、アクリル樹脂は透明度が高く、光沢があります。例えば、フッ素樹脂は外壁塗装に使用されることが多く、長期間美観を保つことができます。一方、アクリル樹脂は飛行機の窓や水槽などに広く利用されています。どちらの素材を選ぶべきかは、使用する場面や要件によって異なります。フッ素樹脂は耐久性に優れていますが、コストが高いため、予算に余裕がある場合に適しています。一方、アクリル樹脂は透明度が高く、軽量なため、特定の用途に適しています。使用する材料を慎重に選ぶことが重要です。

まとめと選択ガイド

フッ素樹脂塗料かアクリル樹脂塗料かの決定基準

フッ素樹脂とアクリル樹脂は、それぞれ特徴や使い道が異なります。まず、フッ素樹脂は耐候性や耐久性に優れており、外壁など長期間汚れが付きにくい場所に適しています。一方、アクリル樹脂は乾燥が早く、塗装作業が比較的短時間で済む利点があります。