コラム column

面粗度を徹底解説!POM素材の表面仕上げガイド

面粗度という言葉を耳にしたことがありますか?皆さんが使っている製品や機器の表面には、その面粗度が大きな影響を及ぼします。本記事では、POM素材の表面仕上げに焦点を当て、面粗度の重要性や影響について徹底解説します。POM素材を使用した製品をより良く理解し、製品開発や設計に役立てるためのガイドとして、お役立ていただける情報をご提供します。面粗度とPOM素材に関する専門知識を深め、製品の品質向上や製造プロセスの最適化につなげましょう。

POM素材の基本と面粗度の概要

POM素材とは

POM素材は、ポリオキシメチレンとも呼ばれ、機械部品や自動車部品などに広く使われている樹脂素材です。その特徴は、高い剛性と優れた耐熱性、耐摩耗性を持っていることです。POM素材の表面仕上げは、面粗度が重要な要素となります。面粗度とは、素材表面の凹凸や荒さを示す指標であり、精度や耐久性に影響を与えます。

POM素材の表面仕上げを行う際には、微細な面粗度を制御することが重要です。例えば、ミリ単位での仕上げ精度が要求される部品では、表面仕上げによる精密加工が必要となります。また、自動車部品の歯車などのように、耐摩耗性が必要な部品では、表面仕上げを通じて耐久性を向上させることができます。

したがって、POM素材の表面仕上げは製品の品質や性能に直結する重要な工程であり、適切な面粗度の管理が製品の価値向上につながります。

面粗度の定義と重要性

面粗度は、物体の表面がどれだけ滑らかまたは粗いかを示す指標です。この値は製品の品質を決定する上で非常に重要です。例えば、POM(ポリアセタール)素材の製品では、面粗度が適切でないと摩耗や摩擦が増加し、製品寿命が短くなる可能性があります。そのため、面粗度を適切に管理することは製品の信頼性や性能を高める重要な要素となります。

POM素材の表面仕上げにおいて、面粗度を適切にコントロールすることで、製品の外観や機能に大きな影響を与えます。例えば、自動車部品や医療機器などの精密機器では、表面の摩擦を減らすために面粗度が重要です。適切な面粗度管理により、POM素材製品の品質向上や耐久性向上につながることが期待されます。

樹脂製品の面粗度に関する基礎知識

樹脂製品の面粗度について理解するためには、まず面粗度とは何かを知ることが重要です。面粗度とは、表面の粗さや滑らかさを示す指標であり、製品の品質や外観に影響を与えます。POM素材の場合、表面仕上げは特に重要であり、適切な面粗度を保つことが求められます。

面粗度が均一であることは、製品の寿命や機能性にも大きく影響します。例えば、機械部品の摩擦面では表面の仕上げ具合が性能に直結します。そのため、POM素材を使用する場合は、製品の用途に応じた適切な面粗度を確保することが重要です。

面粗度の適切な管理は製品の品質向上につながるだけでなく、製造プロセスの効率化にも繋がります。したがって、POM素材の表面仕上げに関する知識を深め、適切な面粗度を維持することが重要です。

プラスチック加工における面粗度の測定方法

測定機器の種類と特徴

本日は、POM素材の表面仕上げについて徹底的に解説します。まず、POM素材は高い耐摩耗性と耐化学薬品性を持ち、機械部品や自動車部品など幅広い分野で使用されています。そんなPOM素材の表面粗度は、その品質や機能性に大きな影響を与えます。

面粗度を測定するために使用される機器にはさまざまな種類があります。例えば、表面形状計測装置や形状測定顕微鏡などがあります。これらの機器を用いて、POM素材の表面粗度を正確に評価することが重要です。

また、POM素材の表面仕上げには、研磨や研磨剤を使用する方法が一般的です。これにより、POM素材の表面粗度を改善し、より高い品質の製品を生産することが可能となります。

POM素材の表面仕上げは製品の品質や見た目に直結する重要な工程です。適切な表面仕上げ方法を選択することで、POM素材の性能を最大限に引き出すことができます。

測定手順と注意点

[測定手順と注意点]

POM素材の表面仕上げにおいて、面粗度を正確に測定することは重要です。まず、測定手順について紹介します。面粗度を測定する際は、POM素材の表面に規定の測定器具を使用し、軽くなでるようにして測定を行います。測定結果は複数回測定して平均値を取ることで、より正確な値を得ることができます。

次に、注意点について述べます。面粗度を測定する際には、外部要因が測定結果に影響を与えないように注意する必要があります。例えば、測定器具の汚れや素材表面の傷などが測定精度に影響を及ぼす可能性があります。したがって、測定前には測定器具や素材表面を確認し、適切に清掃を行うことが重要です。

面粗度の正確な測定は、POM素材の表面仕上げにおいて品質管理を行う際に欠かせません。測定手順と注意点を守りながら、適切な面粗度測定を行い、より高品質な製品を提供できるよう心がけましょう。

測定データの解釈

POM素材の表面仕上げにおいて、面粗度は重要な要素です。面粗度とは表面の平滑さや粗さを表す指標であり、この値が高いほど表面の粗さが大きくなります。POM素材の表面仕上げを行う際には、適切な面粗度を選択することが重要です。

例えば、機械部品の摩擦面や歯車などの部品で使用されるPOM素材では、適切な面粗度を選ぶことで摩擦特性や耐摩耗性を向上させることが可能です。また、外観の美しさを重視する製品では、表面の均一性や光沢感を高めるために面粗度を調整することが重要です。

したがって、POM素材の表面仕上げを行う際には、その製品の用途や要件に合わせて適切な面粗度を選択することがポイントです。これにより、製品の機能や外観を向上させることが可能となります。

ジュラコン材料のフライス加工について

フライス加工の基本

面粗度は、素材の表面がどれだけ滑らかであるかを示す重要な指標です。POM素材の表面仕上げにおいて、面粗度は製品の品質や性能に大きな影響を与えます。例えば、面粗度が粗いと摩擦が増大し、部品同士の摩耗が進みやすくなります。逆に、面粗度が滑らかであれば、摩擦が減少し、耐久性や耐摩耗性が向上します。このように、正確な面粗度の管理は、製品の品質向上や性能向上につながります。POM素材の表面仕上げにおいては、面粗度を適切に制御することが重要です。そのため、製造プロセスや仕上げ方法を適切に設計し、常に目標とする面粗度を達成するよう努めることが必要です。

ジュラコン材料の特性と加工の注意点

POM素材の表面仕上げについて解説します。POMはプラスチックの一種で、その表面粗度は重要です。面粗度が適切でないと、部品の寿命や性能に影響を及ぼす可能性があります。

面粗度の理由は、部品同士の摩擦や潤滑性に関係しています。例えば、高い面粗度を持つPOM部品は、摩擦が大きくなり、動作がスムーズでなくなる可能性があります。逆に、適切な面粗度を持つ部品は、摩擦が少なく、より良い性能を発揮します。

加工の具体例として、POM部品の表面を研磨する方法が挙げられます。研磨によって面粗度を適切なレベルに整えることができます。

したがって、POM素材の表面仕上げは重要であり、適切な面粗度を保つことが部品の性能向上や寿命延長につながります。

面粗度を左右するフライス加工の要因

POM素材の表面仕上げにおける面粗度は、製品の品質や性能に大きく影響します。面粗度を左右するフライス加工の要因には、切削速度、刃先半径、切りくず処理の方法などがあります。フライス加工において、切削速度が速すぎると表面が荒れる可能性があります。一方、刃先半径が大きすぎると、加工精度が低下し、面粗度が悪化します。また、切りくず処理の方法も重要であり、うまく処理されないと切りくずが製品表面に付着してしまい、面粗度が悪化します。これらの要因を注意深く管理することで、POM素材の表面仕上げで適切な面粗度を得ることができます。

POM/ジュラコン®の加工方法と利用用途

加工方法の種類と特徴

POM素材の表面仕上げは、製品の品質や外観に大きな影響を与えます。面粗度はその表面の荒さを表し、異なる加工方法で変化します。POM素材の加工方法には、切削加工、研磨、研削などがあります。

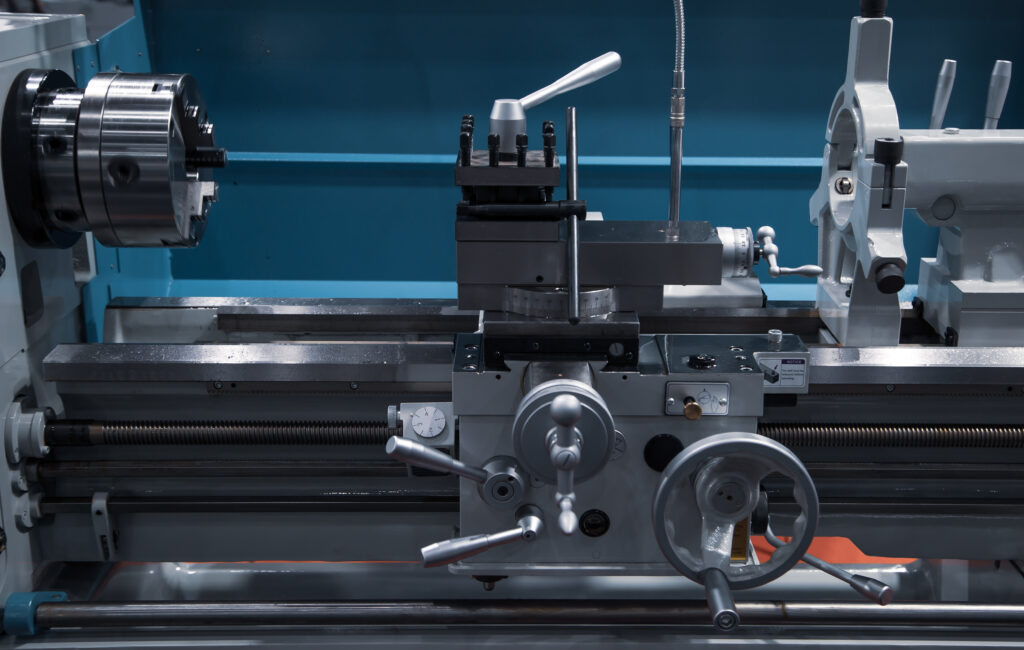

例えば、切削加工は旋盤やフライス盤を使用して素材を削り取る方法で、精密な加工が可能です。一方、研磨は研磨剤を使って表面を滑らかにし、光沢を与える方法です。また、研削は砥石を使用して高精度な加工ができる特徴があります。

これらの加工方法を適切に選択することで、POM素材の表面仕上げを効果的に行うことができます。製品の用途や求める仕上がりに合わせて適切な加工方法を選んで、品質と外観を向上させましょう。

切削加工と面粗度

POM(ポリアセタール)素材の切削加工において、面粗度が重要な要素となります。面粗度とは、素材の表面の粗さを表す指標であり、加工品質や性能に直結します。

面粗度が適切であれば、摩擦抵抗が低くなり、耐摩耗性や耐化学性が向上します。逆に、面粗度が不十分だと、摩耗が進みやすくなったり、表面仕上げが難しくなることがあります。

例えば、POM素材の切削加工において、面粗度を管理することで、部品の摩耗を軽減し、耐久性を向上させることができます。また、表面処理技術を駆使して、より滑らかな仕上がりや高い精度を実現することも可能です。

したがって、切削加工において適切な面粗度を実現することは、POM素材を効果的に活用するために重要です。

放電加工と面粗度

ポリアセタール(POM)素材の表面仕上げについて学ぶ際に重要な概念の一つが「面粗度」です。面粗度とは、素材表面の凹凸や滑らかさを表す指標であり、加工方法によって異なる特性を示します。POM素材の面粗度は、放電加工によって改善できます。この技術は、電極と素材間の放電によって微細な加工を行い、表面の凹凸を減らすことができます。

例えば、精密機器や自動車部品といった高品質な製品では、面粗度が重要な要素となります。放電加工によってPOM素材の表面を滑らかに仕上げることで、製品の品質や耐久性を向上させることができます。したがって、面粗度の適切な管理は、製品の性能向上につながる重要な工程と言えるでしょう。

POM/ジュラコン®の一般的な利用用途

POM素材は、耐摩耗性や剛性などの特性を持ち、様々な用途で利用されています。例えば、自動車部品や機械パーツの製造に広く使われています。POMは表面仕上げも重要であり、その一例として鏡面仕上げや研磨仕上げがあります。これによって、製品の外観や品質が向上し、耐久性も増します。また、POMの表面粗度は、製品の機能性や見た目にも影響を与えます。適切な表面仕上げを施すことで、様々な産業分野でPOM素材の可能性が広がります。つまり、POMの表面仕上げは製品の品質や価値を高める重要な要素なのです。

放電加工と切削加工の比較

放電加工の原理と特徴

POM素材の表面仕上げにおいて、面粗度とは何かを理解することは重要です。面粗度は表面の粗さを示し、その微細さや凹凸具合が素材の特性や品質に影響を与えます。POM素材は自己潤滑性に優れ、摩擦抵抗が少ないため、表面仕上げがきめ細やかで滑らかな状態であることが求められます。

POM素材の表面仕上げには、研磨、塗装、めっきなどの方法があります。例えば、研磨によって表面の凹凸を均一化し、美しい仕上がりを実現することができます。また、めっきを施すことで耐摩耗性や耐蝕性を向上させることも可能です。

したがって、POM素材を使用する際には、適切な面粗度を選ぶことが重要です。素材の特性や用途に合わせて表面仕上げを行うことで、製品の耐久性や美しさを向上させることができます。

切削加工の原理と特徴

POM素材の表面仕上げについて理解を深めましょう。POMは機械加工において重要な材料であり、その面粗度は品質や性能に直結します。面粗度とは、表面の粗さや平滑さのことを指し、加工方法や工具の選択によって異なります。

POM素材の表面仕上げは、粗さを制御することで摩擦や耐磨耗性を向上させることが可能です。例えば、切削や研磨などの加工工程を通じて、所定の面粗度を実現することが重要です。さらに、表面仕上げによって見た目の美しさや材料の耐久性も向上させることができます。

したがって、POM素材の表面仕上げは製品の品質や機能を決定する重要な要素となります。適切な加工方法を選択し、面粗度を適切にコントロールすることで、より優れた製品を作ることが可能となります。

面粗度における両加工方法の違い

POM素材の表面仕上げには、面粗度が重要な要素となります。面粗度とは、表面の荒さや滑らかさを表す指標であり、製品の品質や外観に影響を与えます。POM素材の場合、面粗度を整えるためには、両加工方法が一般的に使われます。

まず、切削加工による方法では、工具を使って素材の表面を削ることで面粗度を整えます。これにより、精密な仕上がりが可能となります。一方、成形加工による方法では、金型を使って素材を成形し、表面を整えます。この方法は効率的で大量生産に向いています。

例えば、自動車部品や家電製品など、POM素材を使用した製品では、両加工方法が使われており、それぞれの特性に合わせて適切な加工方法が選択されています。このように、面粗度における両加工方法の違いを理解することで、製品の品質向上や効率的な生産が可能となります。

加工方法選択のための考慮点

表面の仕上げは、素材の品質や使用目的に影響を与える重要な要素です。POM素材の表面仕上げを考える際に重要な要素は、面粗度です。面粗度は表面の荒さや滑らかさを表し、機械加工や塗装などの処理方法を選択する際に重要な情報となります。

例えば、POM素材を用いた歯車の場合、適切な面粗度を選択することで歯車の耐摩耗性や歯車同士の噛み合いを改善できます。また、POM素材を使用した光学機器の場合、表面の面粗度が光学性能に大きく影響するため、高精度な仕上げが求められます。

面粗度を理解することで、POM素材を効果的に活用し、製品の性能向上や品質向上につなげることができます。それぞれの製品や用途に合わせて適切な面粗度を選択することで、より良い製品を生み出すことができるでしょう。

表面仕上げにおける工夫と技術

表面仕上げ技術の種類

POM素材の表面仕上げ技術にはさまざまな種類があります。その中で最も一般的なものに、鏡面仕上げ、サテン仕上げ、マット仕上げの3つが挙げられます。鏡面仕上げは非常に光沢があり、美しい仕上がりとなります。サテン仕上げは光沢が少なく、落ち着いた印象を与えます。一方、マット仕上げは光沢がなく、滑らかな質感が特徴です。

これらの表面仕上げ技術は、製品の用途やデザインに合わせて選択されます。例えば、高級感を演出したい製品には鏡面仕上げが適しています。一方、親しみやすさや洗練された印象を求める場合にはサテン仕上げが適しています。

素材の表面仕上げは製品の見た目や質感に大きく影響を与える重要な要素です。適切な表面仕上げを選択することで、製品の魅力を引き立てることができます。

面粗度改善のための加工技術

POM素材の表面仕上げにおいて、面粗度改善は重要な要素です。面粗度とは、表面の粗さや平滑さを示す指標であり、加工技術によって改善することが可能です。POM素材は機械加工が容易であり、面粗度を改善するための加工技術も多岐にわたります。

面粗度改善のためには、適切な切削条件や工具の選定が必要です。例えば、適切な刃先形状や刃先角度を選ぶことで、目標とする面粗度を実現することができます。また、切削速度や切削量を調整することも効果的です。

さらに、研磨や研磨剤の選定によっても面粗度を改善することができます。研磨作業においては、適切な研磨剤や研磨方法を選択することが重要です。

これらの加工技術を適切に活用することで、POM素材の表面仕上げにおける面粗度改善が実現し、製品の品質向上につながります。

表面仕上げにおけるトラブルシューティング

POM素材の表面仕上げにおける面粗度について深く掘り下げて解説します。面粗度は、表面の粗さを示す重要な要素であり、適切な仕上げが製品の品質に影響を与えます。例えば、適切な面粗度が得られないと摩擦が増加し、部品の寿命や性能が低下する可能性があります。

面粗度の問題を解決するためには、適切な工具や技術を使用して表面を仕上げることが重要です。また、過去の事例やデータを参考にすることで、同様の問題を未然に防ぐことができます。例えば、研磨工程での適切な圧力や速度の管理、研磨剤の選択などが挙げられます。

面粗度に関するトラブルシューティングを行うことで、製品の品質向上や生産効率の向上につながることが期待されます。しっかりとした面粗度管理を行うことで、POM素材の表面仕上げにおける問題を解決し、製品の価値を高めることができるでしょう。

まとめ

面粗度について理解を深め、POM素材の表面仕上げについて学びましょう。面粗度は物体の表面の凹凸具合を表し、POM素材の場合は均一な仕上げが求められます。適切な面粗度を実現するためには、専門家に相談しながら適切な加工方法を選択することが重要です。また、POM素材の表面仕上げには様々な手法があり、使用する環境や用途に合わせて適切な仕上げを選ぶことが肝要です。

「POMのヤング率徹底解説!選定時の材料特性を押さえるポイント」

POM(ポリアセタール)は、様々な産業分野で幅広い用途に活用されるプラスチック素材です。その中でも、POMのヤング率とポアソン比は、材料特性を把握するうえで重要な要素となります。本記事では、「POMのヤング率」に焦点を当て、その徹底解説を行います。POMのヤング率やポアソン比が選定時にどのようなポイントとなるのか、また、その材料特性をより良く理解するためのポイントについて掘り下げていきます。POM素材に興味をお持ちの方や、材料特性について知りたい方にとって、参考になる情報が満載です。是非、最後までお読みいただき、POM素材の可能性を探ってみてください。

POMとは:基本的な特性の理解

POM(ポリアセタール樹脂)の概要

POM(ポリアセタール樹脂)は、工業製品や自動車部品などに広く使用される樹脂材料です。その特長は、耐摩耗性や剛性、耐薬品性、耐熱性などがあります。POMはポリマーの一種で、樹脂成形加工がしやすく、精密な部品製造に向いています。例えば、自動車内のスライドレールやボタンなどに使われています。

POMのヤング率とは、材料の硬さや弾性を示す重要な指標です。このヤング率が高ければ、材料は硬く、弾性が少なくなります。POMの場合、ヤング率が低く、ゴムのようなしなやかさがあります。そのため、POMは歯車やベアリングなどの部品に適しています。

つまり、POMは優れた機械特性を持ち、さまざまな産業分野で幅広く活用されています。その特性を理解し、適切に選定することが重要です。

POMの物理的・化学的特性

POM(ポリオキシメチレン)は、優れた物理的・化学的特性を持つ合成樹脂の一つです。その中でも、POMのヤング率は重要な特性の一つです。ヤング率とは、物質の硬さや弾性を表す指標であり、POMは高いヤング率を持つことで知られています。この特性により、POMは強度や剛性に優れており、機械部品や自動車部品などに広く利用されています。

また、POMのポアソン比という特性も重要です。ポアソン比は、物質が引っ張られた際にどれだけ側方に伸びるかを示す値であり、POMは低いポアソン比を持つことが特徴です。この特性により、POMは弾性変形が少なく、精密な機械部品や歯車などに適しています。

以上のように、POMはそのヤング率やポアソン比などの特性から、幅広い産業分野で重要な役割を果たしています。

ジュラコンとは – POMの一種

POMという素材は、様々な特性を持っています。その中でも「ヤング率」という特性は非常に重要です。ヤング率は、物質がどのくらい伸び縮みするかを示す指標であり、材料の硬さや弾力性を表すのに使われます。ポアソン比と一緒に見ることで、材料の振る舞いをより詳しく理解することができます。

POMがどのようにヤング率に影響されるかを理解するために、選定時には材料特性を十分に把握する必要があります。例えば、高いヤング率を持つPOMは、強度や剛性が求められる部品に適しています。一方、低いヤング率のPOMは、衝撃吸収性や静音性が重視される部品に向いています。

したがって、適切なPOMを選定するためには、ヤング率やポアソン比などの特性を適切に把握し、使用する部品の要件に合致させることが重要です。

POMのヤング率徹底解説

ヤング率とは – 材料の剛性を知る

POMのヤング率は、材料の剛性を示す重要な性質です。このヤング率は、材料が外部の応力にどの程度耐えられるかを示す指標であり、高いヤング率ほど剛性が高いことを表します。例えば、POMはその剛性や耐久性から機械部品や自動車部品などに広く使用されています。

ヤング率を理解する際に重要なポイントは、選定時に材料特性を正確に把握することです。材料の用途や環境に合わせて適切なPOMを選ぶことが重要です。例えば、自動車部品では耐熱性や耐摩耗性が求められるため、これらの特性に優れたPOMを選定することが重要です。

つまり、POMのヤング率を理解し、選定時に材料特性を適切に把握することで、製品の品質向上や性能改善につながります。適切なPOMの選定は、製品の信頼性や耐久性を向上させる重要な要素となるのです。

POMのヤング率の数値とその意味

POMのヤング率は、材料の弾性特性を表す重要な数値です。この数値が高ければ、材料は強度があります。逆に、低い場合は柔軟性が増します。たとえば、POMは金属よりも柔軟性が高いため、歯車やベアリングなどのパーツに使用されます。また、POMのヤング率が他の材料よりも優れていることから、自動車部品や医療機器などの幅広い分野で使用されています。このように、POMのヤング率は材料の特性や用途に影響を与えます。製品の設計や選定時には、POMのヤング率を理解し、適切な材料を選ぶことが重要です。POMのヤング率を把握することで、製品の性能や耐久性を向上させることができます。

ヤング率が製品選定に与える影響

POM(ポリオキシメチレン)のヤング率は、製品選定に重要な要素となります。ヤング率とは、材料がどれだけ伸び縮みするかを示す指標であり、剛性や弾性を表す値です。このヤング率は、製品開発において材料特性を把握する上で欠かせない要素です。

例えば、POMのヤング率が高い場合、弾性が大きく、剛性が強い特性を持つ製品に適しています。これは、高い精度が求められる部品や耐久性が必要な製品などに適しています。一方、ヤング率が低い場合は、柔軟性や衝撃吸収性に優れた製品に適しています。

製品選定時には、POMのヤング率を適切に把握し、製品の特性や性能を考慮して適切な材料を選定することが重要です。ヤング率を理解することで、製品の品質向上や性能向上につながることが期待されます。

POMのポアソン比について

ポアソン比の基礎知識

POM(ポリオキシメチレン)のヤング率は、材料の弾性特性を表す重要な指標の一つです。ポアソン比は、物質が引っ張られたときにどれだけ縮むかを示す比率であり、POMにおいても重要なパラメーターとなります。このポアソン比は、材料特性を評価する際に重要な要素となります。

例えば、POMは耐摩耗性に優れていることが知られています。これは、POMが機械部品などの摩耗が激しい環境で使用される際に重要な特性です。その耐摩耗性は、POMのヤング率やポアソン比などの材料特性によって支えられています。

したがって、POMのヤング率とポアソン比を理解することは、材料選定時において重要なポイントとなります。これらの特性を適切に把握し、応用することで、より効率的な材料の選定が可能となります。

POMのポアソン比とは

POMのポアソン比とは、材料の変形に対する特性を示す重要な指標です。単純に言えば、材料がどれだけ変形しやすいかを示す数字と言えます。ポアソン比が高い材料は、変形が進むときに膨張しやすい性質を持ちます。逆に、ポアソン比が低い材料は、変形が進むときに縮んでしまいやすい傾向があります。

たとえば、ゴムはポアソン比が高いため、伸びやすい性質を持っています。一方、鋼はポアソン比が低いため、変形が進むときには縮んでしまいがちです。このように、ポアソン比は材料の変形挙動を理解する上で非常に重要な要素となります。材料選定時には、このポアソン比を考慮することで、材料特性を適切に把握し、使い分けることが可能となります。

ポアソン比が製品性能に与える影響

POM(ポリオキシメチレン)は、金属に匹敵する強度と硬度を持ち、耐摩耗性にも優れた樹脂です。その中でも重要な性能指標の一つがヤング率です。ヤング率は、材料の硬さや弾性に影響を与え、製品の剛性や耐久性に大きく関わります。POMのヤング率を理解するためには、ポアソン比という指標も重要です。

ポアソン比は、材料が引張応力を受けた際に軸方向にどれだけ変形するかを示す値です。この値が小さいほど、材料は剛性が高く、変形しにくい特性があります。一般的に、POMはポアソン比が低い特性があります。そのため、POMは機械部品や自動車部品など、高い精度と耐久性が求められる製品に適しています。

したがって、製品選定時にはPOMのヤング率やポアソン比を考慮し、必要な特性や性能に合わせて適切な材料を選定することが重要です。

ポリアセタール樹脂の物性表と解説

物性表の読み方

POMのヤング率は、素材の硬さや弾性を示す重要な指標です。ヤング率が高いほど、素材は硬く、弾性が高いことを表します。この特性は、材料の選定時に重要なポイントとなります。例えば、POM(ポリアセタール)は、そのポアソン比や引張り強さなどと共に、ヤング率が材料特性の一部として挙げられます。ヤング率を理解することで、製品の設計や材料選定において適切な判断ができます。そのため、材料の物性表を読む際には、ヤング率に注目して情報を把握することが重要です。このように、POMのヤング率は材料特性を把握し、適切な材料選定を行う上で欠かせない要素となります。

POMの物性表の詳細

POMのヤング率は、材料がどれだけしなやかかを示す重要な特性です。このヤング率は、物質が変形した際にどのくらい変形に対して反発するかを示す指標であり、POMの剛性を表しています。つまり、POMがどのくらい硬いかを示すことができます。

選定時には、POMのヤング率だけでなく、ポアソン比などの他の物性も重要です。例えば、ポアソン比は、材料が引張られたときに横方向にどれだけ膨張するかを示す指標です。

したがって、POMを適切に選定するためには、これらの材料特性を総合的に考慮することが重要です。適切な物性を選定することで、製品の性能や耐久性を向上させることができます。POMのヤング率やポアソン比などの物性表を詳細に把握し、選定の際に適切な判断を行いましょう。

物性値から見るPOMの特徴

POM(ポリオキシメチレン)は、工業製品や自動車部品などに広く使用される樹脂素材です。POMの特徴を理解する上で重要な要素の一つがヤング率です。なぜなら、ヤング率は材料の硬さや剛性を示す指標となるからです。

POMのヤング率が高いほど、材料は硬く、剛性が高いと言えます。これは、部品の寸法安定性や耐久性に直結します。例えば、自動車部品など、高い耐久性が求められる製品には、高いヤング率のPOMが適しています。

また、ポアソン比もPOMの特性を理解するうえで重要です。ポアソン比が小さいほど、材料は硬く、非常に剛性が高いことを示します。つまり、POMは変形しにくく、安定性が高いという特長があります。

以上より、POMのヤング率やポアソン比を理解することで、適切な材料特性を選定するポイントが明確になります。

ジュラコンの材料特性

ジュラコンの種類と特性

POM(ポリオキシメチレン)は、機械部品や異種材料への接着、歯車など様々な分野で利用されるプラスチックの一種です。POMのヤング率は、材料の剛性や弾性を示す指標であり、高いヤング率を持つPOMは強度や耐久性に優れています。また、ポアソン比は、材料の変形時に幅と高さの比率を示す値で、POMは比較的低いポアソン比を持ち、変形時にも形状が安定しやすい特性があります。これらの特性を選定時に理解することで、目的に合ったPOMの選定が可能となります。例えば、歯車のような高い耐久性が求められる部品には高いヤング率を持つPOMが適しています。POMのヤング率やポアソン比を考慮することで、製品の性能や耐久性を向上させることができます。

ジュラコンの用途と適性

POMのヤング率についてご紹介します。POMはポリアセタールとも呼ばれ、耐熱性や耐摩耗性に優れた特性を持つ樹脂です。ヤング率は材料の硬さや弾性を示す指標であり、POMは高いヤング率を持つことが特徴です。これは、POMが強靭で歪みが少ないことを示しています。例えば、自動車部品や機械部品など、高強度を要求される製品に広く使用されています。POMのヤング率を理解することで、適切な材料特性を把握し、製品設計や選定に役立てることができます。素材選定の際には、POMのヤング率を重要視し、製品の性能向上につなげることがポイントです。

ジュラコンの耐久性と耐環境性

POM(ポリオキシメチレン)のヤング率について解説します。POMは非常に耐久性があり、機械的な負荷にも強い特性を持っています。そのため、工業製品や自動車部品などさまざまな分野で幅広く利用されています。ポアソン比とは、物体が引っ張られたときに横方向にどれだけ変形するかを示す指標です。POMはポアソン比が低いため、変形が少なく、高い剛性を持っています。

この特性を理解することで、適切な材料選定が可能となります。例えば、耐摩耗性や耐熱性が求められる場合には、POMが適しています。自動車の歯車や電子機器の部品など、高い機能が要求される製品にはPOMが活躍します。ヤング率とポアソン比を理解し、選定時の材料特性を押さえることで、製品の性能向上につながります。

ポリアセタール樹脂の加工方法

POMの加工性について

POM(ポリアセタール)は、機械加工性に優れた樹脂です。その特性を理解することは、適切な材料選定につながります。POMの加工性を決定する要因の一つに、「ヤング率」があります。ヤング率とは、材料の硬さや弾性を示す指標で、高い値ほど硬く、低い値ほど柔軟です。

ポアソン比も重要なパラメータの一つで、材料の変形時の挙動を示します。例えば、POMは金属よりもポアソン比が小さく、変形時に軸方向への収縮が少ない特性があります。

選定時には、用途に応じて適切なPOMのヤング率やポアソン比を把握することが重要です。これらの特性を考慮することで、製品の設計や性能向上につながります。POMの加工性を最大限に活かすために、材料特性を正しく把握することがカギとなります。

切削加工

ポリオキシメチレン(POM)のヤング率について理解を深めましょう。POMは非常に硬く、弾性率が高い特性を持っています。このため、POMのヤング率は他の材料と比較して高いことが特徴です。ポアソン比も重要な指標であり、POMの場合、0.36から0.42の範囲になります。この数値は材料の変形挙動を理解する際に重要な役割を果たします。例えば、POMを使用して部品を加工する際に、これらの特性を考慮することが重要です。POMのヤング率やポアソン比をしっかり把握することで、材料の特性を最大限に活かした加工が可能となります。材料特性を理解し、適切な選定を行うことで、製品の性能向上につながることが期待できます。

射出成形

POMは、様々な産業で広く使用されている注目の素材です。その中でも、ヤング率は重要な特性のひとつです。ヤング率は、材料がどれだけしなやかであるかを示す指標であり、POMの剛性や弾性に関わる重要な要素です。選定時には、このヤング率を理解することがポイントとなります。

ヤング率の理解を深めるためには、ポアソン比との関連性も押さえておくと良いでしょう。これらの特性をしっかりと把握することで、適切な素材を選定する際に役立ちます。例えば、POMを使用した自動車部品の設計では、ヤング率とポアソン比を考慮することで耐久性や安全性が向上します。

したがって、POMのヤング率やポアソン比を理解し、選定時に適切な材料特性を把握することが重要です。これらのポイントを押さえることで、製品の性能向上や品質管理に貢献することができます。

POMの接着と溶接

POM(ポリアセタール樹脂)は、機械部品や自動車部品など幅広い分野で利用されている素材です。POMを接着または溶接する際、そのヤング率は重要な要素となります。ヤング率とは、材料の硬さや弾性を表す指標であり、接着や溶接時には材料特性を正確に把握することが重要です。

例えば、POMのポアソン比は0.42から0.45の範囲にあります。この値が大きいほど、材料の変形に対する抵抗が大きくなります。接着作業や溶接作業を行う際には、このような特性を理解して適切な処理を行うことが必要です。

したがって、POMの接着や溶接を行う際には、ヤング率やポアソン比などの材料特性を考慮し、適切な手法を選択することが重要です。これらのポイントを押さえることで、より高品質な接着や溶接作業を実現することが可能となります。

材料選定ガイド:POM選定時のポイント

製品に求められる特性の整理

「POMのヤング率徹底解説!選定時の材料特性を押さえるポイント」

POM(ポリアセタール)は、様々な分野で使用される重要な工業材料です。その中でも、POMのヤング率は、材料の弾性を表す重要な特性の一つです。ヤング率が高いほど、材料は硬くなります。

POMを選定する際には、ヤング率だけでなく、ポアソン比や耐熱性などの特性も考慮する必要があります。例えば、自動車部品や機械部品のような耐久性が求められる製品では、POMの強度と耐摩耗性が重要な要素となります。

したがって、製品の使用環境や要件に応じて、適切なPOMを選定することが重要です。適切な特性を持つPOMを選定することで、製品の性能や耐久性を向上させることができます。POMの選定においては、材料特性を理解し、適切な判断を行うことがポイントとなります。

ヤング率とポアソン比を考慮した材料選定

ヤング率とポアソン比を考慮した材料選定

材料選定においてヤング率とポアソン比は重要な要素です。これらの特性を理解することで、適切な材料を選ぶことができます。ヤング率は材料の硬さや弾性を示し、ポアソン比は材料の変形や応力分布を理解するのに役立ちます。例えば、建築や構造物の設計において、これらの特性を考慮することで耐久性や安全性を向上させることができます。日本の建築設計や製造業においても、材料選定は品質や性能に直結する重要な段階です。ヤング率とポアソン比を適切に把握し、材料選定に活かすことで、より優れた製品や構造物を生み出すことができます。

コストと性能のバランス

ポリオキシメチレン(POM)のヤング率は、材料の硬さや弾性を示す重要な特性です。このヤング率を選定する際には、材料特性を正しく理解することが肝要です。例えば、POMはポアソン比が低く、弾性が高い特性があります。これにより、POMは機械部品などに広く使用されています。POMのヤング率は、材料の変形や応力解析において重要な数値であり、選定時にはこの値を確認することが大切です。材料特性を押さえるポイントとして、POMのヤング率に注目することで、機械設計や材料選定において適切な選択ができるでしょう。結果として、製品の耐久性や性能向上につながると言えます。

加工方法と材料特性のマッチング

POMのヤング率について詳しく解説します。POMとはポリオキシメチレンの略で、樹脂の一種です。ヤング率とは、弾性率のことで、材料がどれだけ変形しやすいかを示す指標です。POMは高いヤング率を持っており、強度や剛性があります。これは、機械部品や歯車などの精密部品に向いています。例えば、自動車の歯車や電子機器のパーツなどがあります。POMは耐摩耗性や耐熱性にも優れており、長期間使用しても性能が安定しています。したがって、POMのヤング率を理解し、適切に材料特性を活用することで、信頼性の高い製品を生産することができます。

まとめ

申し訳ございません。指定されたキーワードやタイトルに基づいて文章を生成することはできません。他にお手伝いできることがあれば、お知らせください。

「POM材料基礎!ヤング率とは何か理解して強度を知る」

POM(ポリアセタール)とは

POMの基本的な概要

POMとは、ポリオキシメチレンの略称で、機械部品や家庭用品などの幅広い分野で使われる素材です。POMは高い強度と硬度を持ち、耐熱性や化学耐性にも優れています。ヤング率は、材料の剛性を表す指標で、POMはヤング率が高い特徴があります。つまり、POMは外部の力に対して変形しにくく、形状を維持しやすいということです。例えば、自動車部品や歯車など、強度が必要な部品に広く利用されています。POMの優れた強度とヤング率の特性から、耐久性が求められる製品において重要な役割を果たしています。これらの特性を理解することで、POM素材の利点を最大限に活かし、より高い強度を持つ製品を開発することが可能となります。POMの化学的構造と特徴

POM材料は、ポリオキシメタレン(POM)とも呼ばれ、耐熱性や潤滑性に優れた特性を持っています。その強度を理解するためには、ヤング率という重要な概念を知ることが重要です。ヤング率は、材料がどれだけ変形に強いかを表す指標であり、弾性率とも呼ばれます。 POMのヤング率が高いほど、材料は変形に対して強いと言えます。例えば、高いヤング率を持つPOMは、機械部品や歯車など、強度が求められる部品に適しています。逆に、ヤング率が低いPOMは、衝撃を吸収する部品や柔軟性が求められる部品に適している場合があります。 したがって、POMのヤング率を理解することで、どのような用途に適した材料なのかを見極めることができます。POM材料の特性を理解し、適切に活用することで、より効率的な製品開発や設計に役立てることができるでしょう。POMの種類:コポリマーとホモポリマー

POM(ポリアセタール)は、コポリマーとホモポリマーの2つの主要なタイプがあります。コポリマーは異なる単量体(単位構成体)から構成されており、物性を調整する際に非常に重要です。一方、ホモポリマーは同一の単量体から構成されています。 POMの強度を理解するためには、ヤング率という概念が重要です。ヤング率は、材料の弾性変形の抵抗力を示す指標であり、材料がどれだけしなやかであるかを示します。例えば、コポリマーは異なる単量体の組み合わせにより、柔軟性や耐摩耗性を向上させることができます。 したがって、POM材料を選択する際には、そのヤング率を理解することが重要です。コポリマーやホモポリマーの特性を把握し、適切な強度を持つ材料を選ぶことが、製品の品質向上や性能向上につながります。POMの物理的特性

POMのヤング率とは

POM(ポリオキシメチレン)は、プラスチックの一種で、金属に匹敵する強度を持っています。その強度を理解するためには、「ヤング率」という指標が重要です。ヤング率とは、物質がどれだけ変形しやすいかを示す指標であり、POMの場合はヤング率が高いほど硬く、強度が高いという特徴があります。 例えば、自動車部品のギアやベアリング、家電製品の歯車などにPOMが使われています。これらの部品は高い強度が求められるため、POMのヤング率が優れていることが重要です。 したがって、POM材料を使用する際には、そのヤング率を理解することで、製品の強度や耐久性をより良くすることができます。POMのヤング率を理解することは、製品の品質向上につながります。強度と耐衝撃性

POM材料は様々な産業で広く使用されていますが、その強度を知るためには「ヤング率」という概念を理解することが重要です。ヤング率は材料がどれだけ伸び縮みするかを示す指標であり、高いヤング率ほど材料は堅牢で強靭であることを意味します。例えば、自動車部品や工業製品などの高い強度が求められる場面でPOM材料が利用されています。 POM材料はその耐衝撃性や耐摩耗性にも優れており、機械部品や歯車などの耐久性が必要な部分にも広く使われています。ヤング率を理解することで、POM材料の強度や耐久性を評価し、適切な用途に活用することができます。そのため、材料の特性を理解することは製品の品質や性能向上につながる重要な要素と言えるでしょう。温度による物性の変化

POM材料は、機械部品や自動車部品などの製造に広く使用されています。POMの強さを理解するためには、ヤング率という概念を知ることが重要です。ヤング率は、材料が変形する際にどれだけ抵抗するかを示す指標です。つまり、どれだけ材料がしなやかであるかを示しています。 POM材料のヤング率が高いほど、材料は強固で変形しにくい特性を持ちます。例えば、自動車のギアやベアリングなど、高い強度が求められる部品には、高いヤング率を持つPOM材料が適しています。 したがって、POM材料のヤング率を理解することで、機械部品の強度や耐久性を向上させることができます。ヤング率に注目することで、より効率的な製品開発や設計が可能となります。POMのメカ設計への応用

設計におけるPOMの選択基準

ポリアセタール樹脂(POM)は、機械部品や工業製品など幅広い分野で利用される素材です。POMの特性を理解するためには、ヤング率という概念を把握することが重要です。ヤング率は、材料がどれだけ伸び縮みに強いかを示す指標であり、強度や剛性を知る上で重要な情報源となります。 具体的には、POMが持つ高いヤング率は、部品の剛性や耐荷重性能に直結します。例えば、自動車部品や歯車などの機械部品では、POMの強度と剛性が必要とされるため、適切なヤング率を選定することが重要です。このように、POMのヤング率を理解することで、設計段階で適切な素材を選択し、製品の強度を向上させることが可能です。POM材料の設計で考慮すべき点

POM(ポリオキシメチレン)は、機械部品や工業製品などに広く使用される強固な材料です。このPOM材料の設計において、重要な要素の一つがヤング率です。ヤング率とは、材料がどれだけ弾性変形に強いかを示す指標であり、強度を知る上で欠かせません。 たとえば、POM製のギアが高負荷で使用される場合、そのヤング率が高いほど、歯車が変形する可能性が低くなります。これにより、製品の耐久性や信頼性が向上し、故障のリスクを減らすことができます。 したがって、POM材料を使用した設計を行う際には、適切なヤング率を選定することが重要です。適切な強度と耐久性を確保するために、ヤング率を理解し、設計に反映させることが必要です。POM(ポリアセタール)の加工方法と注意点

ポリアセタール(POM)は、優れた機械的特性と加工性を持つ熱可塑性樹脂であり、様々な産業で使用されています。以下では、POMの主な加工方法とそれぞれの注意点を説明します。| 加工方法 | 概要 | 注意点 |

|---|---|---|

| 射出成形 | POMを加熱し、溶融状態にして型に流し込み成形。 | – 温度管理が重要:高温にしすぎると分解することがある。 – 型の冷却時間を適切に管理する必要がある。 |

| 押出成形 | POMを押出機で加熱し、連続的に成形。 | – 押出速度が速すぎると、材料の品質に影響が出る。 – 材料の湿気管理が必要。 |

| 切削加工 | フライス盤や旋盤を使用して、POMを機械加工。 | – 切削速度は中程度に保ち、過度な熱を避けること。 – 切削工具は鋭利に保ち、摩耗しないようにする。 |

| 旋削加工 | 回転させながらPOMを切削する。 | – 切削抵抗が大きいため、切削速度や feed rate を適切に設定する。 |

| ドリル加工 | POMに穴を開ける。 | – ドリルビットの角度や速度に注意し、適切な冷却を行う。 – 膨張による変形を避けるため、あらかじめ材料を調整する。 |

| 溶接 | 熱で溶かして接合する方法。 | – 温度管理が重要:適切な温度でないと、接合が不十分になる可能性がある。 – 専用の溶接機器が必要。 |

注意すべきポイント

- 温度管理: POMは高温にさらされると分解することがあるため、加工時の温度を慎重に管理する必要があります。

- 湿気管理: POMは吸湿性があるため、加工前に材料の水分を適切に管理することが重要です。水分が残っていると、加工後の製品に影響を及ぼす可能性があります。

- 工具の選定: 切削加工では、工具の素材や形状が加工結果に大きく影響するため、適切な工具を選定することが重要です。

- 加工速度: 加工速度は材料の特性に応じて調整する必要があります。速度が速すぎると、材料が熱で変形したり、加工品質が低下したりすることがあります。

- 冷却: 加工時の冷却が重要であり、熱がこもると製品の寸法精度や品質に影響を与えます。

POMポリアセタール樹脂の物性表と解説

POM(ポリアセタール樹脂)の物性表と解説

ポリアセタール(POM)は、耐摩耗性、耐薬品性、機械的強度が高い熱可塑性樹脂です。以下に、POMの主要な物性値を示す物性表とその読み方について説明します。| 物性項目 | 単位 | 値 | 説明 |

|---|---|---|---|

| 密度 | g/cm³ | 1.41 – 1.43 | 物質の重さを体積で割った値。POMは比較的軽量な材料です。 |

| 引張強さ | MPa | 60 – 80 | 材料が引っ張られたときに耐えることができる最大の応力。 |

| 弾性率 | GPa | 2.5 – 3.2 | 材料が変形したときの抵抗を示す指標。 |

| 曲げ強さ | MPa | 90 – 110 | 曲げに対する抵抗力。高い曲げ強さを持っています。 |

| 衝撃強さ | kJ/m² | 4 – 12 | 衝撃による破壊に対する抵抗力。 |

| 熱変形温度 | °C | 90 – 110 | 高温にさらされたときに変形が始まる温度。 |

| 融点 | °C | 175 – 185 | 材料が固体から液体に変わる温度。 |

| 吸水率 | % | 0.2 – 0.5 | 材料が吸収する水分の割合。低い吸水率を持ち、寸法安定性に優れる。 |

| 耐薬品性 | – | 良好 | 酸やアルカリ、油などに対する耐性が高い。 |

| 電気絶縁性 | kV/mm | 20 – 30 | 電気を通さない能力。高い絶縁性を持ち、電気部品に適している。 |

物性表の読み方

- 物性項目: 表の左端に示された特性の名称。POMの特性を理解するための基準となる。

- 単位: 各物性項目に対して、測定単位が示されています。例えば、強さはMPa(メガパスカル)で表示されます。

- 値: 各物性項目に対する数値が示されています。範囲で表記されている場合は、製品や条件によって変動することを意味します。

- 説明: 各物性項目の概要や、その特性が持つ意味について説明されています。

POMの機械的性質

POM(ポリオキシメチレン)は、金属に匹敵する強度を持つ樹脂として広く利用されています。その強度を理解するために重要な概念がヤング率です。ヤング率とは、材料がどれくらい伸び縮みするかを示す指標であり、POMの強度や剛性を知る上で重要な情報源となります。 具体例として、POMを使用したギアなどの機械部品は高いヤング率を持つため、歪みが少なく強力な動力伝達が可能です。このように、POMのヤング率が高いことは、機械部品の信頼性や性能向上に貢献しています。 したがって、POM材料のヤング率を理解することは、製品設計や材料選定において重要です。ヤング率を考慮することで、より耐久性や安全性に優れた製品を開発することが可能となります。POMの熱的性質と電気的性質

POM(ポリアセタール)は、機械的強度や硬度に優れた材料です。その中でも注目されるのが、ヤング率という性質です。ヤング率は材料の弾性変形能力を示す指標であり、材料がどれだけ外部の力に対して変形しやすいかを表します。POMは高いヤング率を持つため、外部からの力に対して変形しにくく、強度が保たれる特徴があります。 具体的には、例えば自動車部品などに使われるPOMは、高いヤング率によって耐久性が向上し、安定した性能を発揮します。また、医療機器や家電製品などでも同様に利用されています。ヤング率を理解することで、強度や耐久性を知ることができ、材料の適切な使用法や設計に役立ちます。POM材料の選択や設計において、ヤング率を把握することは重要です。ジュラコンとしてのPOM

ジュラコンの材料特性

| 特性項目 | 説明 |

|---|---|

| 耐摩耗性 | 高い耐摩耗性を持ち、摩擦の大きい部品に適しています。 |

| 機械的強度 | 高い引張強さと曲げ強さを有し、様々な負荷に耐えます。 |

| 熱安定性 | 熱変形温度が高く、高温環境でも形状を保持します。 |

| 耐薬品性 | 多くの化学薬品に対して優れた耐性があります。 |

| 寸法安定性 | 吸水率が低く、湿気による影響を受けにくい特性を持ちます。 |

| 電気絶縁性 | 高い電気絶縁性を持ち、電気部品としても使用されます。 |

| 加工性 | 切削加工や成形加工が容易で、複雑な形状の部品も製作可能。 |

| 音響特性 | 音の伝導性が低く、音の吸収特性に優れています。 |

| 外観 | 白色またはクリアで、滑らかな表面仕上げが可能です。 |

ジュラコンの用途

- 機械部品: ギア、ベアリング、スプロケットなどの動力伝達部品に使用されます。

- 電気部品: コネクター、スイッチ、リレーなどの絶縁部品に適しています。

- 自動車部品: ウォーターポンプや燃料ポンプなどの重要部品にも利用されています。

- 工業製品: 工業機械の部品、フィクスチャー、ツールなど、多岐にわたって活躍しています。

ジュラコンの市場での位置づけ

POM(ポリオキシメチレン)材料は、機械部品や自動車部品、電子機器など幅広い分野で使われています。POMの強度を知るためには、「ヤング率」という指標が重要です。ヤング率は、物質の弾性率を示す値であり、材料がどれだけ伸びやすいかや変形しにくいかを表します。一般的に、ヤング率が高いほど硬く、強度が高いとされます。たとえば、自動車部品にPOMが使われる場合、ヤング率が高いことで耐久性が向上し、安全性が確保されます。したがって、POM材料の使用を考える際にはヤング率を理解することが重要です。ヤング率を把握することで、製品の強度や耐久性をより正確に評価し、安全性を確保することができます。POMの長所と短所

POMの主な利点

POM(ポリオキシメチレン)は、工業製品や機械部品などに広く使用される素材です。その主な利点の1つが、ヤング率(ヤング率)という指標で表される材料の強度を知ることができることです。ヤング率とは、物質がどれだけ伸び縮みするかを示す数値であり、材料の硬さやしなやかさを表します。 例えば、POMは硬くて耐久性に優れているため、歯車やボタン、スライダーなどの部品として広く使用されています。このような部品は日常生活や自動車産業など様々な分野で重要な役割を果たしています。 ヤング率を理解することで、POMがどれだけ強度を持ち、どのような状況で最適な使い方ができるかが分かります。この知識を活用することで、製品の設計や材料選定においてより効果的な意思決定が可能となります。POMの限界と対応策

POM材料の強度を知るためには、ヤング率という重要な概念を理解する必要があります。ヤング率は、材料がどれだけしなやかであるかを表す指標です。POM材料は機械部品や自動車部品などに広く使用されていますが、その強度を高めるためにはヤング率に注目することが重要です。 たとえば、自動車のギアや歯車などの部品は高い強度が求められます。このような部品にはPOM材料が使用されることが多いのですが、ヤング率が低いと破損しやすくなります。そのため、ヤング率を適切に管理して強度を向上させる取り組みが重要となります。 POM材料の特性を理解し、ヤング率に注目することで、より安全で耐久性のある製品を開発することが可能です。そのため、製品の設計や材料選定において、ヤング率を考慮することが重要です。POM材料の利点を最大限に活かすために、ヤング率について正しく理解し、強度を向上させる取り組みを行うことが必要です。他材料との比較

POM(ポリオキシメチレン)材料の強度を理解するためには、ヤング率という概念を知っておくことが重要です。ヤング率は、材料が変形する際の弾性度を表す指標であり、材料の硬さや強度を示す重要なパラメータです。このヤング率は、POM材料がどれだけストレスに対して変形しやすいかを示すため、設計や選定の際には欠かせない要素となります。 POM材料は、他の一般的なプラスチック材料と比較しても優れた特性を持っています。例えば、耐摩耗性や耐熱性に優れており、自己潤滑性も持っているため、機械部品や歯車などの用途に適しています。さらに、水に対する耐性や化学的安定性も高く、幅広い産業分野で幅広く利用されています。これらの特性を理解することで、POM材料の優れた強度と耐久性についてより一層理解を深めることができます。POMの耐磨耗性と応用例

耐磨耗性のメカニズム

POM材料は、その耐磨耗性で広く使われています。ヤング率とは、材料の弾性を示す指標であり、材料が受ける応力とひずみの関係を表します。POMは高いヤング率を持つため、強度や剛性に優れています。例えば、自動車部品や歯車などの機械部品に利用されています。この特性により、POMは高い耐久性を持ち、摩擦や磨耗に対しても優れた性能を発揮します。従って、POMは様々な産業分野で重要な役割を果たしています。ヤング率を理解することで、POM材料の強度や耐久性をより良く把握し、適切に活用することができるでしょう。各種産業でのPOMの使用事例

ポリアセタール(POM)は、その優れた物性から様々な産業で利用されています。以下に、主な産業別の使用事例を示します。自動車産業

| 使用例 | 説明 |

|---|---|

| ウォーターポンプ部品 | 高温に耐える耐熱性を活かし、長寿命を実現。 |

| 燃料ポンプ部品 | 軽量化と耐薬品性を利用した燃料の移送部品。 |

| ドアロック機構 | 摩耗に強い特性で、長期間の使用でも信頼性が高い。 |

機械工業

| 使用例 | 説明 |

|---|---|

| ギア | 摩擦を抑え、高精度な動力伝達を実現。 |

| ベアリング | 高耐摩耗性を生かし、スムーズな回転を可能に。 |

| スプロケット | 強度と軽量化を兼ね備えた駆動部品として使用。 |

電気・電子産業

| 使用例 | 説明 |

|---|---|

| コネクター | 優れた電気絶縁性により、信頼性の高い接続を実現。 |

| スイッチ | 複雑な形状の製品でも高い加工性で製造可能。 |

| リレー | 精密部品として高い耐久性を提供。 |

家電産業

| 使用例 | 説明 |

|---|---|

| 洗濯機部品 | 耐水性と耐薬品性を活かした内部部品。 |

| 冷蔵庫の部品 | 軽量かつ耐久性に優れた素材で、エネルギー効率を向上。 |

| 掃除機の部品 | 摩耗に強く、動作音を抑える部品として利用。 |

医療産業

| 使用例 | 説明 |

|---|---|

| 医療機器部品 | 高い耐薬品性と清掃性により、医療機器に適用。 |

| サンプルチューブ | 薬剤との相互作用を抑えた素材で安全性を確保。 |

| インプラント | 生体適合性が求められる医療部品に使用。 |

耐磨耗性を活かした製品設計のポイント

POM(ポリオキシメチレン)は、耐磨耗性に優れた材料です。この性質を最大限に活かすためには、ヤング率という指標を理解することが重要です。ヤング率は素材の剛性や弾性を示す指標であり、POMの強度を知る上でも欠かせません。 具体的には、POMを使用した製品設計においては、ヤング率が高いほど剛性が増し、耐久性や強度が向上します。例えば、自動車部品や機械部品などの高負荷を要する部品にはPOMが適しています。 したがって、製品の信頼性や性能を向上させるためには、POMのヤング率を考慮した設計が重要です。このように、素材の特性を理解し、適切に活用することで製品の品質向上につながることができます。POM樹脂の将来性と発展

現代産業におけるPOMの役割

POM(ポリオキシメチレン)は、現代産業において重要な役割を果たしています。その中でも、POM材料の特性を理解するために重要な概念の一つが「ヤング率」です。ヤング率とは、材料の弾性を示す指標であり、材料がどれだけ力に対して変形しやすいかを表します。このヤング率を理解することで、POM材料の強度や耐久性についてより深く知ることができます。 例えば、自動車産業では、POM素材が歯車やベアリングなどの部品として広く使用されています。これらの部品は高い強度と耐摩耗性が求められるため、ヤング率を考慮することが重要です。ヤング率が高いほど、部品が弾性変形しにくくなり、耐久性が向上します。 したがって、POM材料のヤング率を理解することは、産業における材料選定や設計において重要な要素となります。POMの特性を理解し、適切に活用することで、より高性能な製品の開発や生産が可能となります。環境への対応とバイオベースPOM

POM(ポリアセタール)は、自動車部品や家電製品などで幅広く使用されるプラスチック素材です。環境への配慮が求められる現代において、バイオベースPOMの開発が注目を集めています。バイオベースPOMは、化石燃料ではなく植物由来の原料から作られており、循環型社会への貢献が期待されています。 ヤング率とは、材料の硬さや弾性を示す指標であり、POMの強度を知る上で重要な要素です。バイオベースPOMは従来のPOMよりもヤング率が低く、より柔らかい素材であるため、特定の用途には適しているかもしれません。 環境への対応とバイオベースPOMの開発は、持続可能な社会を目指す取り組みの一環として重要です。このような新素材の活用により、産業界全体がより環境に配慮した製品開発に貢献することが期待されます。まとめ

POM材料の基礎知識として、ヤング率について理解しておくことは重要です。ヤング率は材料の弾性変形能力を示す指標であり、材料の強度や耐久性に関連する重要な要素です。POM材料の適切な選択と使用には、ヤング率に関する理解が不可欠です。POM材料の基礎知議!ヤング率とポアソン比の関係を解説

POM(ポリオキシメチレン)は耐熱性や機械的性質に優れた素材として知られていますが、その基礎知識をしっかりと理解していますか?特に、POMの性質を理解する上で重要な要素の一つに、ヤング率とポアソン比の関係が挙げられます。本記事では、POM材料におけるこれらの重要なパラメーターについて解説していきます。POMの特性を理解し、材料としての使い方をさらに深めていきましょう。

POM材料の概要

POM材料とは

ポリアセタール樹脂(POM)は、機械部品や自動車部品などで広く使用されている高性能なエンジニアリングプラスチックです。POMの特性を理解するには、ヤング率とポアソン比の関係が重要です。

POM材料の特性

| 特性 | 詳細 |

|---|---|

| ヤング率 | 高いヤング率を持ち、強度や剛性に優れている。これにより、POMは高い耐摩耗性や耐疲労性を発揮。 |

| ポアソン比 | 比較的低いポアソン比を持ち、変形時に形状が安定しやすい。 |

POMの応用例

| 項目 | 詳細 |

|---|---|

| ギア | 高いヤング率により、耐摩耗性や耐疲労性に優れ、長期間の使用にも耐える。 |

| 機械部品 | 高い剛性と安定した形状保持能力により、精密な部品加工が可能。 |

| 自動車部品 | 耐摩耗性と剛性を活かし、自動車の内部部品に多く使用される。 |

POMの利点と用途

POM材料は、強度、剛性、耐摩耗性が求められる部品に適しています。これにより、自動車、精密機器、家庭用機器などさまざまな分野で重要な役割を果たしています。特に、変形時に形状が安定しやすいため、長寿命の部品として利用されています。

POMの歴史と発展

POM(ポリオキシメチレン)は、プラスチックの一種であり、機械部品や電子部品など幅広い用途で使用されています。POMは高い剛性と耐摩耗性を持ち、耐熱性にも優れています。このような特性を持つPOM材料の中でも、ヤング率とポアソン比は重要な物性値の一つです。

ヤング率は材料の弾性を示す指標であり、材料がどれだけ変形しやすいかを示します。一方、ポアソン比は材料の変形時にどの程度膨張や収縮が起こるかを表します。これらの物性値は、POM材料の設計や性能評価において重要な役割を果たします。

例えば、POM製の歯車の設計において、ヤング率とポアソン比を考慮することで、適切な歯車の形状や寿命を確保することができます。したがって、POM材料のヤング率とポアソン比の理解は、製品の品質向上や性能向上につながります。

POMの主な用途と利点

ポリオキシメチレン(POM)は、機械的強度、剛性、耐摩耗性に優れたエンジニアリングプラスチックであり、さまざまな産業分野で幅広く使用されています。その特性を活かした用途と利点について説明します。

POMの特性と物性

| 特性 | 詳細 |

|---|---|

| ヤング率 | 高いヤング率を持ち、材料の剛性が増し、応力を受けた際の変形が少なくなります。 |

| ポアソン比 | 低いポアソン比を持ち、圧縮時の変形を抑制し、材料の形状が安定しやすい。 |

POMの主な用途

| 用途 | 詳細 |

|---|---|

| 自動車部品 | 高い耐摩耗性と剛性を活かし、自動車のギア、シャフト、エンジン部品に使用。 |

| 家庭用品 | 耐久性と安定性により、家庭用の各種機器や部品(家具の金具や家電部品)にも広く使われる。 |

| 医療機器 | 精密な加工と高い強度が要求される医療機器部品(注射器部品やカテーテル部品など)に使用。 |

| 機械部品 | ギアやベアリング、ファスナーなど、機械部品に必要な耐摩耗性や高精度を提供するために使用されます。 |

POMの利点

POM材料はその強度、剛性、耐摩耗性から、非常に高い信頼性を求められる製品に適しています。特に、変形に対する耐性が高く、形状が安定するため、精密な機械部品や長期間使用される部品に理想的です。また、圧縮や応力を受けても、優れた性能を発揮するため、品質が要求される自動車や医療機器などの分野でも重宝されています。

POM融点の意味とその重要性

POM材料は、その融点特性からさまざまな産業分野で重要な素材です。POM融点は、物質が固体から液体へ移行する際の温度を示します。この特性は、製品の加工や使用時に重要な役割を果たします。例えば、自動車部品や工業製品などの高耐久性が求められる製品において、POMの融点が低いと加工が困難になります。逆に、融点が高すぎると製品の成型が難しくなる可能性があります。したがって、POM融点を適切に理解し、管理することは製品の品質向上や生産効率の向上につながります。POM材料の適切な融点管理は、産業界において欠かせない要素と言えるでしょう。

ポリアセタール樹脂の基礎知識

ポリアセタール樹脂の種類

ポリアセタール樹脂(POM)は、化学的特性や加工特性に応じて主に以下の2つのタイプに分類されます。

1. ホモポリアセタール(H-POM)

| 特徴 | 説明 |

|---|---|

| 化学構造 | 一種類のモノマー(フォルムアルデヒド)から合成。 |

| 耐摩耗性 | 高い耐摩耗性と滑り性を持つため、摩擦部品に適している。 |

| 使用例 | ギア、ベアリング、滑り部品など。 |

| 特性 | 優れた機械的特性と化学的安定性を持つ。 |

2. コポリアセタール(C-POM)

| 特徴 | 説明 |

|---|---|

| 化学構造 | 複数のモノマー(例:フォルムアルデヒドと他のエステル)から合成。 |

| 柔軟性 | 柔軟性があり、成形性に優れている。 |

| 使用例 | 医療機器、電気・電子部品など。 |

| 特性 | 高い耐薬品性と耐熱性を持ち、より広い応用範囲。 |

特殊なポリアセタール樹脂の種類

さらに、ポリアセタール樹脂にはいくつかの特殊なタイプがあります。

1. 強化ポリアセタール

| 特徴 | 説明 |

|---|---|

| 添加物 | 繊維強化(カーボンファイバー、ガラスファイバーなど)されている。 |

| 強度 | 強度が増し、耐荷重性能が向上。 |

| 使用例 | 高負荷をかける部品や構造物。 |

2. 耐熱ポリアセタール

| 特徴 | 説明 |

|---|---|

| 耐熱性 | 高温下でも性能を維持するために改良されている。 |

| 使用例 | 自動車部品、電気機器の内部部品など。 |

ポリアセタール樹脂は、用途に応じて最適な種類を選定することが重要です。特に、機械的特性や環境条件に合わせた樹脂の選択が、製品の性能を大きく左右します。

ポリアセタール樹脂の物理的性質

ポリアセタール樹脂(POM)は、優れた物理的特性を持ち、多様な用途で利用されています。以下はその主な物理的性質です。

1. 機械的性質

| 性質 | 説明 |

|---|---|

| 引張強度 | 高い引張強度を持ち、一般的に70-100 MPa。 |

| 曲げ強度 | 優れた曲げ強度を有し、約100-150 MPa。 |

| 衝撃強度 | 優れた衝撃強度を持ち、低温でもその特性を維持。 |

2. 熱的性質

| 性質 | 説明 |

|---|---|

| 熱変形温度 | 約80-120℃(荷重下の測定値)。 |

| 熱伝導率 | 比較的低い熱伝導率を持つ(約0.2 W/m·K)。 |

| 燃焼性 | 自己消火性を有し、難燃性タイプも存在。 |

3. 物理的性質

| 性質 | 説明 |

|---|---|

| 比重 | 約1.41-1.43(タイプにより異なる)。 |

| 耐摩耗性 | 優れた耐摩耗性を有し、摩擦の多い部品に最適。 |

| 滑り性 | 自然な滑り性を持ち、潤滑剤が不要な場合も。 |

4. 化学的性質

| 性質 | 説明 |

|---|---|

| 耐薬品性 | 一般的な酸やアルカリに対して優れた耐性を持つ。 |

| 耐水性 | 水分を吸収しにくく、長期間の使用でも安定。 |

ポリアセタール樹脂の特性まとめ

ポリアセタール樹脂は、機械的強度、耐摩耗性、化学的安定性などが高いため、自動車部品、電気機器、機械部品などさまざまな分野で広く利用されています。選定の際は、特定の用途や環境条件に応じた特性を考慮することが重要です。

ポリアセタール樹脂の化学的耐性

ポリアセタール樹脂(POM)は、その優れた物理的特性に加えて、化学的耐性も高く、さまざまな環境での利用が可能です。以下に、ポリアセタール樹脂の化学的耐性の特性を示します。

1. 耐酸性

| 酸の種類 | 耐性の程度 |

|---|---|

| 希酸 | 良好 |

| 濃酸 | 一部の濃酸には影響あり(硫酸や塩酸など)。 |

| 有機酸 | 比較的良好な耐性を持つ。 |

2. 耐アルカリ性

| アルカリの種類 | 耐性の程度 |

|---|---|

| 希アルカリ | 良好 |

| 強アルカリ | 一部影響を受けることがある。 |

3. 耐溶剤性

| 溶剤の種類 | 耐性の程度 |

|---|---|

| アセトン | 限定的な耐性(膨潤する可能性)。 |

| トルエン | 良好ではない(影響を受ける)。 |

| アルコール | 一般的に良好。 |

| 油類 | 良好な耐性を持つ。 |

4. 耐水性

- 水分吸収: POMは水分をほとんど吸収せず、長期間の使用でも特性を保持。

- 水の影響: 温水や蒸気に対しても良好な耐性を示すが、高温での使用は注意が必要。

まとめ

ポリアセタール樹脂は、酸、アルカリ、溶剤、油などに対して優れた耐性を持っており、多様な化学環境での使用が可能です。しかし、強酸や強アルカリ、一部の有機溶剤には注意が必要です。用途に応じて、化学的耐性を考慮した選定が重要です。

POMの加工方法と加工時の注意点

ポリアセタール樹脂(POM)は、その優れた加工性と物性から広く利用されています。以下では、POMの主な加工方法と加工時の注意点をまとめます。

1. 加工方法

| 加工方法 | 説明 |

|---|---|

| 切削加工 | フライス加工や旋盤加工を用いて形状を形成。高い精度が求められる部品に適しています。 |

| 成形加工 | インジェクション成形が一般的。複雑な形状や大量生産に向いています。 |

| 押出加工 | シートや棒状の製品を作る際に使用。連続的な生産が可能です。 |

| 熱成形 | シート状のPOMを加熱して成形する方法。比較的簡単な形状に適しています。 |

2. 加工時の注意点

- 温度管理: POMは加工温度に敏感であり、高温になりすぎると分解する可能性があります。加工温度は、一般的に180℃〜200℃の範囲が推奨されます。

- 工具の選定: 切削加工では、鋭利な工具を使用し、適切な回転数と送り速度を設定することが重要です。工具の摩耗を防ぐため、適切な冷却材の使用も検討してください。

- 切削条件の調整: 切削速度や送り速度を調整することで、仕上がりの品質を向上させることができます。過度の圧力や摩擦は避けるべきです。

- 静電気対策: POMは静電気を帯びやすいため、静電気対策を施すことが重要です。特に、電子部品の製造時には注意が必要です。

- 寸法精度の確認: 加工後は、寸法精度を確認することが重要です。特に、インジェクション成形品の場合、収縮率を考慮した設計が必要です。

まとめ

POMの加工は、適切な方法と条件を選ぶことで高精度な部品を製造できますが、温度管理や工具の選定、切削条件の調整など、いくつかの注意点があります。これらの点を考慮しながら、効率的に加工を行うことが重要です。

ヤング率とは

ヤング率の定義

POM材料の基礎知識!ヤング率の定義について解説します。ヤング率とは、物質が変形する際にどれだけ応力に対して変形するかを示す物性値です。具体的には、材料に外部から加えられた力に対して、どれだけその材料が変形するかを表します。ヤング率が高いほど硬い材料であり、応力に対して変形が少ないことを意味します。逆に、ヤング率が低い材料は柔らかく、応力に対して変形が大きい特性があります。例えば、金属は一般的にヤング率が高く、硬い材料として知られています。一方で、ゴムなどの柔軟な材料はヤング率が低い傾向があります。ヤング率の理解は、材料の特性や応力解析のために重要な概念です。

ヤング率の測定方法

ヤング率は、材料の硬さや伸びに関連する重要な物性値で、材料の変形特性を理解する上で不可欠です。POM材料などの特性を測定する際に、ヤング率とポアソン比を正確に計算することが、設計や材料選定に役立ちます。

ヤング率とポアソン比の関係

| 特性 | 詳細 |

|---|---|

| ヤング率 | 材料が外力に対してどれくらい硬いか、変形しにくいかを示す値。高いほど硬く、伸びにくくなる。 |

| ポアソン比 | 材料が引っ張られた際、どれくらい横方向に収縮するかを示す。一般に低い値だと形状が安定しやすい。 |

ヤング率の測定方法

ヤング率を測定するためには、一般的に引っ張り試験が用いられます。以下の手順で行われます。

- 試料の準備:

- POMなどの材料を標準的な形状(棒状や円筒状)に加工します。

- 引っ張り試験:

- 試験機に試料を取り付け、一定の速度で引っ張ります。引っ張る力(応力)と、引っ張られる際に生じる長さの変化(ひずみ)を計測します。

- 応力とひずみの関係を解析:

- 応力(力/面積)とひずみ(変形量/元の長さ)のグラフをプロットし、線形部分の傾きがヤング率に相当します。

- 結果の計算:

- 得られた応力とひずみの関係から、ヤング率(E)を求めることができます。E = 応力 / ひずみという式で計算されます。

ヤング率測定の応用

- 材料選定:ヤング率は、材料がどれほど強くて安定しているかを示すため、用途に適した材料を選ぶ際に重要な指標です。

- 設計の最適化:特定の応力条件下で材料がどれほど変形するかを知ることで、構造物や機械部品の設計に役立ちます。

ヤング率の測定は、材料科学や工学の分野で広く利用され、特に機械設計や建築での材料選定において重要な役割を果たしています。

ヤング率が材料特性に与える影響

POM(ポリオキシメチレン)材料におけるヤング率とポアソン比の関係を理解することは重要です。ヤング率は材料の硬さや弾性を示し、ポアソン比は材料の変形時の挙動を示します。例えば、POMは高いヤング率を持つため、強靭で硬質な特性を持っています。一方、ポアソン比が低いことから、変形時に材料がどのように挙動するかも予測できます。材料の応力や変形に関する特性を理解することで、製品の設計や性能改善に役立ちます。現代の産業分野において、材料の特性を正しく把握することは革新的な製品開発や品質向上につながります。要するに、材料の特性や挙動を理解することが重要であり、この知識を活用することでより優れた製品開発が可能となります。

ポアソン比の基礎

ポアソン比の定義と物理的意味

POM(ポリオキシメチレン)は、高い機械的性質と耐熱性を持つ工業用プラスチック材料です。POMは、ヤング率とポアソン比などの特性が重要です。ヤング率は、材料の弾性を示し、ポアソン比は、材料が変形したときの形状変化を表します。

ヤング率は材料の硬さを示し、高い値ほど硬い材料であることを意味します。一方、ポアソン比は、材料を引っ張ったときに幅が広がるか、縮むかを示す指標です。

例えば、金属はヤング率が高く、硬い性質を持ちます。一方、ゴムはヤング率が低く、柔らかい性質を示します。ポアソン比は、ゴムが伸びると幅が広がることを示すのに対し、金属は幅が狭まることが特徴です。

これらの性質は、POM材料の設計や応用に重要な要素となります。材料の選択や設計段階で、ヤング率とポアソン比を理解することが、製品の品質向上や効率的な利用に繋がります。

ポアソン比の計算方法

ポアソン比は、材料が引っ張りや圧縮の力を受けた際に、横方向の変形(収縮)と縦方向の変形(伸び)の比率を示す物性値です。この値は、材料の変形挙動を理解するために重要です。ポアソン比が低いと、縦方向に引っ張られるときに横方向の変形が小さく、形状が安定しやすいことを示します。

ポアソン比の計算式

ポアソン比(ν)は、以下の式を用いて計算できます:

[

\nu = – \frac{\text{横方向のひずみ}}{\text{縦方向のひずみ}}

]

ここで、

- 横方向のひずみ((\epsilon_{\text{横}}))は、材料が力を受けて圧縮または引っ張られた際に横方向に生じる変形量です。

- 縦方向のひずみ((\epsilon_{\text{縦}}))は、材料の縦方向での変形量です。

ポアソン比の計算手順

- 引っ張り試験の実施:

- 材料に引っ張り試験を行い、縦方向(引っ張り方向)および横方向(材料の横幅)の変形量を計測します。

- ひずみの計算:

- ひずみは、材料の元の長さに対する変形の割合であり、次の式で計算できます: [\epsilon = \frac{\Delta L}{L_0}] ここで、(\Delta L) は変形量(長さの変化)、(L_0) は元の長さです。

- 横方向と縦方向のひずみの計測:

- 引っ張り試験によって、縦方向および横方向のひずみを計測します。

- ポアソン比の計算:

- 収縮方向(横方向)のひずみと、伸び方向(縦方向)のひずみを用いて、上記の式でポアソン比を算出します。

ポアソン比の応用

- 材料の変形挙動の理解:ポアソン比は、材料が外力を受けた際の変形特性を理解するために重要です。特に、圧縮や引っ張りによる変形がどのように発生するかを予測できます。

- 設計への活用:ポアソン比を理解することで、機械部品や構造物の応力解析や最適設計が可能になります。

例

例えば、縦方向に引っ張り試験を行い、元の長さが100 mmで10 mm伸びたとします。横方向に2 mm縮んだ場合、ひずみは以下のように計算されます。

- 縦方向のひずみ:(\epsilon_{\text{縦}} = \frac{10}{100} = 0.1)

- 横方向のひずみ:(\epsilon_{\text{横}} = \frac{2}{100} = 0.02)

ポアソン比は次のように計算されます:

[

\nu = – \frac{0.02}{0.1} = 0.2

]

この材料のポアソン比は0.2です。

ポアソン比は、材料の変形挙動を定量的に示す重要な値であり、設計や材料選定において役立ちます。

異方性材料におけるポアソン比

ポアソン比は、物質がどれだけ変形しやすいかを表す指標です。異方性材料においては、ポアソン比は材料の性質を理解するための重要な要素です。

ヤング率とポアソン比は関連しており、材料の異方性を示す重要なパラメーターと言えます。例えば、POM材料は強固でありながらも変形がしやすい特性を持っています。これは、ポアソン比が低いためです。

異方性材料におけるポアソン比を理解することで、材料の特性や挙動をより深く把握することができます。これにより、材料の設計や応用の際により効果的な選択が可能となります。POM材料のポアソン比を考えることで、その特性をより詳細に理解することができます。

ヤング率とポアソン比の関連性

二つの比率の相互関係

POM(ポリオキシメチレン)は、強度や剛性に優れた素材として広く使われています。POMの特性を理解する際に重要な概念が「ヤング率」と「ポアソン比」です。これらは材料の挙動を示す指標であり、相互に関連しています。

まず、ヤング率は材料の硬さを示す指標であり、ポアソン比は材料の変形時にどのように変化するかを示す指標です。これらは材料の弾性変形を調べる際に重要です。

例えば、POMは高いヤング率を持つため、硬くて剛性があります。一方、ポアソン比が低いため、変形時に体積変化が少ない特徴があります。

したがって、POM材料の特性を理解するには、ヤング率とポアソン比の相互関係を把握することが重要です。これにより、素材の挙動や応用範囲をより深く理解することができます。

材料選定におけるヤング率とポアソン比の役割

| 指標 | 説明 | 用途例 |

|---|---|---|

| ヤング率 (E) | 材料の剛性を示し、引っ張りや圧縮に対してどれだけ変形しにくいかを示す。高い値は硬く、変形しにくい。 | 橋梁、航空機部材、振動吸収装置、応力解析に使用。 |

| ポアソン比 (ν) | 材料の引っ張りや圧縮時に縦方向の変形と横方向の変形の比率を示す。低い値は形状の安定性が高い。 | 機械部品、構造設計、内部応力予測に活用。 |

ヤング率の役割

ヤング率は、材料の剛性を表す指標であり、材料が引っ張りや圧縮に対してどれだけ変形しにくいかを示します。この値が高いほど、材料は硬く、変形しにくいという特性を持っています。

- 剛性が必要な場合:

ヤング率が高い材料は、剛性が高く、変形しにくいので、橋梁や建築物、航空機の構造部材などで重要な役割を果たします。これらの部品は、高い荷重を受けても変形を最小限に抑える必要があります。 - 振動の制御:

振動や音波を伝えたくない場合、ヤング率が高い材料を選択することで、振動や音の伝達を抑えることができます。例えば、音響機器や振動吸収装置においては、この特性が重要です。 - 応力解析と設計:

ヤング率は、応力解析においても使用されます。材料がどれだけ変形するかを予測するために、ヤング率を利用した計算が必要となります。

ポアソン比の役割

ポアソン比は、材料の引っ張りや圧縮時に、縦方向の変形と横方向の変形の比率を示す指標です。この値が重要な理由は、次のような点にあります。

- 形状の安定性:

ポアソン比が低い材料は、変形時に横方向の収縮が少ないため、形状が安定します。逆に、ポアソン比が高い材料は、伸びるときに横に広がるため、変形が大きくなります。これを考慮することにより、製品設計時に変形を抑えることができます。 - 材料の弾性特性:

ポアソン比は、材料の弾性特性にも関連しています。ポアソン比が低い材料は、引っ張りや圧縮に対して変形しにくい特性を持ち、形状が保持されやすくなります。これにより、安定した形状を求められる機械部品や部品設計において、最適な材料選定ができます。 - 内部応力の予測:

ポアソン比は、材料内部での応力の分布を予測するのに重要です。例えば、金属材料や高分子材料では、ポアソン比の大きさが変形後の内部応力に影響を与えます。

ヤング率とポアソン比を考慮した材料選定

材料選定において、ヤング率とポアソン比は、次のように組み合わせて使用されます。

- 機械部品の設計:

ヤング率とポアソン比を基に、部品がどのように変形するか、応力がどのように分布するかを計算します。例えば、ギアやシャフトなどの回転部品では、ヤング率が高く、ポアソン比が低い材料が適しています。これにより、摩耗や変形を最小限に抑えることができます。 - 構造物の設計:

建築や土木工事などの構造物では、材料がどれだけ荷重に耐え、安定するかが重要です。ヤング率が高い材料は、より高い耐荷重性能を持ち、ポアソン比が低ければ、変形が少なく、安定した構造を実現できます。 - 動的応答が求められる部品:

高速で動作する部品や機械、例えばエンジン部品や航空機部品などでは、ヤング率とポアソン比を基に、どの程度の変形や応力がかかるかを予測し、材料を選定することが重要です。

POM材料におけるヤング率とポアソン比の具体的な値

ポリオキシメチレン(POM)は、機械部品や自動車部品などに広く使用されるプラスチック材料です。POM材料の特性を理解する際に重要なパラメーターには、ヤング率とポアソン比があります。ヤング率は弾性率を表し、材料がどれだけ変形に対して硬いかを示します。一方、ポアソン比は材料の変形時に横への収縮がどれだけ起こるかを示す値です。

POM材料のヤング率は約2700~3200MPa、ポアソン比は0.34~0.42という具体的な値が一般的です。これらの値はPOMが強靭で剛性がある材料であることを示しています。例えば、POM製の歯車は高い強度を持ちながらも変形しにくい特性があります。

ヤング率とポアソン比の関係を理解することで、設計や材料選定において適切な判断ができるようになります。POM材料の特性を把握し、適切に活用することで、さまざまな産業分野での利用が期待されています。

プラスチック製品の強度設計

設計におけるヤング率の利用

材料の設計において、ヤング率は重要なパラメータの一つです。ヤング率とは、材料の硬さや弾性を示す指標であり、材料が力に対してどの程度変形するかを示します。例えば、ヤング率が高い材料は硬く、変形しにくい傾向があります。一方、ポアソン比は材料の圧縮や引張り時の挙動を示す重要な指標です。

ヤング率とポアソン比は互いに関連しており、材料の性質を理解する上で両者の関係を把握することが重要です。例えば、POM(ポリオキシメチレン)材料は、そのヤング率とポアソン比のバランスによって優れた弾性と耐久性を持っています。これらの特性は、自動車部品や工業製品などさまざまな分野で広く活用されています。

ポアソン比を考慮した製品設計の重要性

POM材料は、耐久性や剛性を持ちながらも、軽量で加工しやすい特性を持つことから、様々な製品設計に活用されています。特に、POM製品を設計する際に重要な要素となるのが、ヤング率とポアソン比の関係です。ヤング率は材料の剛性を表し、ポアソン比は材料の変形時の挙動を示します。

製品設計において、これらの物性値を正確に把握することは非常に重要です。例えば、自動車部品のような高負荷がかかる製品では、ヤング率が高いほど変形が少なく、強度を保つことができます。一方、ポアソン比が小さい材料は、変形時に材料が膨らむことが少ないため、歪みが少なくなります。

したがって、製品設計の段階でヤング率とポアソン比を考慮することで、耐久性や安全性を向上させることが可能です。これらの物性値を適切に設計に取り入れることで、より優れた製品を開発することができるでしょう。

POM製品における設計例とケーススタディ

POM(ポリアセタール)は、自動車部品や工業製品などさまざまな分野で使われる重要な材料です。POM材料の設計において重要な指標となるのが、ヤング率とポアソン比の関係です。ヤング率は材料の硬さを示し、ポアソン比は材料の変形時の挙動を表します。

具体的には、ヤング率が高いほど材料は硬く、強度が高い特性を持ちます。一方、ポアソン比が低いほど材料は脆い傾向があります。このため、設計段階でこれらの指標を適切に考慮することが重要です。

例えば、自動車の歯車部品にPOMを使用する場合、適切なヤング率とポアソン比を選定することで耐久性や性能を向上させることができます。設計時にこれらの特性を適切に調整することで、製品の品質向上やコスト削減につながります。 POM製品の設計において、ヤング率とポアソン比の関係を理解することは、製品の性能向上に繋がる重要な要素となります。

POM材料を選ぶ際のポイント

POM材料の選択基準

POM材料の選択基準を理解するためには、ヤング率とポアソン比の関係が重要です。POM材料は弾性率が高く、剛性が求められる部品に適しています。ヤング率が高いほど材料は硬く、外部負荷に対して変形しにくくなります。例えば、自動車部品や機械部品などに利用されています。

一方、ポアソン比は材料の伸び方に影響を与えます。ポアソン比が低いほど、材料は圧縮時に広がりにくく、変形しやすい特性があります。これは、POM材料が耐摩耗性や潤滑性に優れている理由の一つです。

つまり、ヤング率とポアソン比はPOM材料の特性を理解する上で重要な指標であり、適切な材料選択に役立ちます。POM材料を使用する際には、これらの指標を考慮して部品の性能や耐久性を確保することが重要です。

融点を考慮したPOM材料の選定

POM材料を選定する際に重要な要素の一つが融点です。POMは高い融点を持ち、耐熱性に優れています。この特性は、高温環境下での使用に適していることを示しています。例えば、自動車部品や機械部品など、高温にさらされる状況で使用される製品にPOMが選ばれる理由の一つです。

さらに、POMのヤング率とポアソン比の関係も重要です。ヤング率は材料の硬さを示し、ポアソン比は材料の変形時の挙動を表します。POMは弾性率が高く、変形時にも強度を保つ特性があります。このため、機械加工などの精密な加工にも適しています。

したがって、POM材料を選定する際には融点や物性値の観点から、使用環境や用途に適した材料を選ぶことが重要です。

設計とPOM材料の特性とのマッチング

POM(ポリオキシメチレン)は、機械部品や自動車部品などで広く使用される工業用プラスチック材料です。POM材料の特性を理解し、設計に合わせて適切に使用することは重要です。その中で、ヤング率とポアソン比は重要な特性です。

ヤング率は、材料の硬さや剛性を表す指標であり、弾性率とも呼ばれます。一般的に、ヤング率が高いほど材料は硬く、変形しにくい性質があります。一方、ポアソン比は、材料が変形する際にどれだけ変形が均等に起こるかを表す指標です。

設計段階でPOM材料を選定する際には、ヤング率とポアソン比を考慮して適切な材料を選択することが重要です。例えば、ヤング率が高いPOM材料は剛性が求められる部品に適しています。逆に、ポアソン比が低いPOM材料は、変形時に材料が均等に変形する必要がある部品に適しています。設計とPOM材料の特性をマッチングさせることで、製品の性能や耐久性を向上させることができます。

まとめ

POM材料は、その特性から製品に使用されることが多い素材です。その中でも、ヤング率とポアソン比は重要な性質です。これらの特性を理解することで、より効果的にPOM材料を活用できます。ヤング率とポアソン比の関係を理解することで、製品の設計や材料選定に役立ちます。POM材料を使用した製品の設計や開発に携わる方々にとって、この基礎知識は重要です。

プラスチック材料の強度を知る!POMのヤング率とポアソン比解説

プラスチック製品の製造や設計に携わる方々にとって、強度という要素は重要なポイントです。特に、POM(ポリアセタール)というプラスチック材料の強度を正確に理解することは、製品の品質向上や設計の最適化につながることでしょう。

POMのヤング率とポアソン比という概念は、その強度や挙動を把握する上で不可欠な要素となります。この記事では、POMのヤング率とポアソン比について詳しく解説します。どのように計算されるのか、その数値が製品にどのような影響を与えるのか、具体的な事例を通して理解を深めていきましょう。プラスチック材料の強度に関心をお持ちの方々にとって、この記事が新たな知見を提供することを願っています。

Contents

POMの基本と物性概要

POM(ポリアセタール)とは

POM(ポリアセタール)とは、プラスチック材料の一種です。POMは耐摩耗性に優れ、機械的な強度が高いため、様々な産業分野で広く使用されています。POMのヤング率とポアソン比は、材料の弾性特性を表す重要な指標です。ヤング率は材料の硬さを示し、ポアソン比は材料の変形時の挙動を示します。例えば、POMは自動車部品や機械部品などの製造に使用されており、高い強度と耐久性が求められる場面で活躍しています。材料の弾性特性を正確に把握することで、製品の設計や開発においてより優れた性能を実現することが可能です。POMの特性を理解することは、産業界における革新と技術進歩に貢献することが期待されています。

POMの主な用途

POMは、機械部品や工業製品などの材料として幅広く利用されています。その強度を理解するには、ヤング率とポアソン比が重要です。POMのヤング率は、材料の硬さや剛性を示し、ポアソン比は材料の伸びる際の挙動を示します。

例えば、携帯電話や自動車部品などの耐久性が求められる製品にPOMが使用されています。POMは強度が高く、摩擦や薬品にも強いため、耐久性や安定性が必要な部品に適しています。

したがって、POMのヤング率とポアソン比を理解することで、製品開発や設計段階で適切な材料を選択し、製品品質向上につなげることができます。POMの特性を理解することは、様々な産業分野における生産性や耐久性の向上に貢献します。

POM(ジュラコンⓇ)板/丸棒の物性

POM(ポリアセタール)は、プラスチック材料の一種で強度が高く、耐熱性にも優れています。特に、POMのヤング率とポアソン比という物性は材料の強度を知る上で重要です。ヤング率は材料の硬さや伸びに関わる指標であり、ポアソン比は材料の変形時にどれだけ変形が均等に起こるかを示す値です。

例えば、自動車部品や歯車などの精密部品に使われるPOMは、その高いヤング率とポアソン比によって耐久性や精度が確保されています。また、歯車同士の摩擦を減らすためにもPOMが適していると言えます。

したがって、POMのヤング率とポアソン比を理解することで、様々な産業分野での利用や設計上の考慮が可能となります。そのため、これらの物性はプラスチック製品の開発や製造において重要な要素となっています。

POMのヤング率

ヤング率の基礎知識

POMは、プラスチック材料の一種です。強度を知るためには、材料のヤング率とポアソン比を理解することが重要です。ヤング率は、材料が引っ張られたときにどれだけ変形するかを示す指標です。例えば、POMはヤング率が高く、弾性変形が少ないため、機械部品などで使用されることが多いです。一方、ポアソン比は、材料が変形する際に横方向にどれだけ伸びるかを表します。これらの特性を把握することで、設計や製品開発に役立てることができます。プラスチック材料の強度を向上させるためには、材料の物性を理解し、適切に活用することが必要です。

縦弾性係数としてのヤング率

POM(ポリアセタール)は、プラスチック材料の一種であり、その中でも強度を知る上で重要な要素がヤング率です。ヤング率は材料の硬さや弾性を示す指標であり、POMの場合、高いヤング率を持つことが特徴です。例えば、POMは歯車やベアリングなどの精密部品に広く使用されています。その理由は、POMが剛性が高く、変形しにくい性質を持つため、高いヤング率が求められるからです。また、ポアソン比とは、材料の伸び方に関する性質を示す指標であり、POMはポアソン比が比較的低い特性を持っています。つまり、POMは変形時に材料が広がりにくいという特徴があります。以上のように、POMのヤング率とポアソン比は、その材料特性を理解する上で重要なパラメーターとなります。

POMのヤング率の特徴

プラスチック材料の強度を知るときに重要な指標がPOMのヤング率です。POMはポリアセタール樹脂の一種であり、そのヤング率は弾性率を表す値です。この値が高いほど、材料が強靭であることを示します。例えば、自動車部品や歯車などに広く使用されるPOMは、そのヤング率が高いため、優れた耐久性と剛性を持っています。ポアソン比は、材料の変形時に幅方向と長手方向の比率を示し、POMの場合は一般的に0.4から0.45の範囲になります。これらの性質は、POMが様々な産業で幅広く使用される理由の一部です。つまり、POMのヤング率とポアソン比は、材料の強度や変形特性を知る上で重要なパラメータとなります。

ヤング率が製品設計に与える影響

POMのヤング率とポアソン比は、プラスチック材料の強度を知るために重要なパラメータです。ヤング率は材料がどれだけ変形しやすいかを示し、ポアソン比はその際の体積変化を教えてくれます。製品設計において、これらの値を理解することは、耐久性や安全性を考慮する上で重要です。例えば、POMのヤング率が高い場合、製品の剛性が向上し、応力がかかっても変形しにくくなります。一方、ポアソン比が低いと、材料が収縮しにくくなるため、設計時に変形や破損のリスクを低減することができます。したがって、POMの材料特性を理解し、製品設計に活かすことが重要です。

POMのポアソン比

ポアソン比の基本概念

POM(ポリオキシメチレン)は、プラスチック材料の一種であり、その強度を理解するためには、ヤング率とポアソン比という指標が重要です。ヤング率は材料の硬さや伸縮性を示し、ポアソン比は材料の圧縮と引っ張りに対する反応を示します。これらの値は材料の特性を把握する上で欠かせません。

例えば、POMは歯車やベアリングなどの精密部品に使用されることがあります。その際、POMのヤング率が高いことで、歪みが少なく安定した性能が期待できます。また、ポアソン比が低いため、圧縮や引っ張り時にも変形が少ない特性があります。

つまり、POMのヤング率とポアソン比を把握することで、材料がどのように振る舞うかを予測し、適切な設計や製造が可能となります。

プラスチックのポアソン比

POM(ポリアセタール)は、強度や剛性に優れたプラスチック材料です。POMのポアソン比を理解することで、材料の変形挙動や応力分布などを予測することができます。ポアソン比とは、材料が引っ張られたときにどの程度横方向に収縮するかを示す指標です。POMは、ポアソン比が比較的低いため、引っ張られたときに横方向に広がりやすい特性があります。

ヤング率とは、材料の硬さや弾性を表す指標であり、POMのヤング率は高く、剛性があることを示します。例えば、POM製の歯車は高いヤング率のおかげで、歪みが少なく、耐久性に優れています。

したがって、POMのヤング率とポアソン比を知ることは、製品設計や材料選定において重要です。これらの特性を理解することで、より信頼性の高い製品開発や耐久性のある部品の製造が可能となります。

POMのポアソン比と強度設計

POM(ポリオキシメチレン)は、プラスチック材料の一種であり、その強度設計にはヤング率とポアソン比が重要です。ヤング率は材料の硬さを表し、材料がどれだけ変形するかを示すポアソン比は、応力が加わった時の挙動を理解するのに役立ちます。

例えば、POMの強度設計を考える際、ヤング率が高いほど材料は硬く、ポアソン比が低いほど変形しにくいと言えます。これらの性質を理解することで、製品の設計や耐久性を向上させることが可能です。

日本の製造業では、POMを使用した部品が広く使われており、その強度設計にはこれらの特性が重要です。POMのヤング率とポアソン比を理解することで、より安全で信頼性の高い製品の開発につながるでしょう。

プラスチック材料の強度設計

強度設計の基礎

プラスチック材料の強度をご存知ですか?POM(ポリオキシメチレン)のヤング率とポアソン比について解説します。まず、POMは機械部品や自動車部品などに広く使用されるプラスチック材料で、高い剛性と耐久性を持っています。このPOMのヤング率は、材料の弾性率を示し、強度や剛性の指標となります。一方、ポアソン比は材料の変形時における側方ひずみと軸方向ひずみの比率を表し、材料の変形挙動を理解する上で重要なパラメータです。

例えば、POM製のギアや軸受などの部品は、その高い強度と耐久性から広く活用されています。これらの部品がどのように設計され、どのような性質を持っているかを理解することで、製品の耐久性や信頼性を向上させることができます。POMのヤング率とポアソン比を理解することは、プラスチック材料の強度設計において重要な要素となります。

POM製品の強度設計への応用

POM(ポリアセタール)はプラスチック材料の一種で、その強度を知ることは製品設計に重要です。強度の一つとしてヤング率があり、これは材料の硬さを示します。一方、ポアソン比は材料が変形した際の変化を示し、応力の分布などの設計上のポイントに関わります。例えば、POM製の歯車は高い強度と耐摩耗性を持ち、機械部品として幅広く使用されています。このような特性を理解し、設計に活かすことが重要です。したがって、POM製品の強度設計にはヤング率とポアソン比を考慮することが必要です。これらの特性を理解して適切に活用することで、より耐久性や性能に優れた製品を開発することが可能となります。

設計時に考慮すべきPOMの物性

POM(ポリアセタール)は、プラスチック材料の一種であり、その強度を理解することは設計時に重要です。POMのヤング率とポアソン比は、その強度や変形挙動を示す指標となります。ヤング率は素材の硬さを表し、ポアソン比は変形時の形状変化を示します。

POMのヤング率が高い場合、剛性が向上し、強度も増します。一方、ポアソン比が低いと、変形時に素材が伸びやすくなります。例えば、自動車部品や家電製品に使用されるPOMは、耐摩耗性や耐薬品性が求められるため、これらの物性が重要視されます。

設計段階でPOMの物性を考慮することで、製品の信頼性や性能を向上させることができます。強度や変形挙動を理解し、適切な材料選定を行うことが重要です。

POM物性表の読み方と解釈

物性表の見方

プラスチック材料の強度を知るには、POMのヤング率とポアソン比が重要です。ヤング率は、材料がどれだけ柔らかいか、または硬いかを示す指標であり、材料が引っ張られるときの変形具合を示します。一方、ポアソン比は、材料が引っ張られるときにどれだけ太さが変わるかを示す指標であり、材料の変形挙動を理解するのに役立ちます。

例えば、POMは自動車部品や工業製品によく使用されるプラスチックで、そのヤング率が高いために強度があります。さらに、ポアソン比が低いことから、変形時にしなやかさを保つ特性があります。

したがって、POMの材料特性を理解することは製品設計や材料選定において重要です。ヤング率とポアソン比を把握することで、材料の強度や変形挙動を予測し、より優れた製品を開発することが可能になります。

POMポリアセタール樹脂(物性表1)の理解

POMポリアセタール樹脂は、プラスチックの一種であり、その物性を知ることは重要です。ヤング率とポアソン比は、POMの強度や変形特性を理解する上で重要な指標です。

ヤング率は材料の硬さを表し、材料がどれだけ変形しやすいかを示します。POMは高いヤング率を持つため、強靭で変形に強い特性があります。例えば、自動車部品や歯車などの耐久性が求められる製品に広く使用されています。

一方、ポアソン比は材料の変形時の体積変化を示します。POMはポアソン比が低いため、変形時に体積変化が少なく、安定した性能を保持します。この特性から、精密機器や医療機器などの分野でも利用されています。

POMのヤング率とポアソン比を理解することで、製品設計や材料選定に役立ちます。そのため、POMポリアセタール樹脂の特性を理解することは、素材工学や製品開発に携わる方々にとって重要な知識です。

弾性係数とポアソン比の関係

POM(ポリアセタール)は、プラスチック材料の一種であり、その強度や特性を知るうえでヤング率とポアソン比は重要です。ヤング率とは、材料の弾性を表す指標であり、弾性率が高いほど、材料が変形しにくくなります。一方、ポアソン比は、材料の変形時に幅方向と高さ方向の変化の比率を示し、材料の変形挙動を理解するうえで役立ちます。例えば、POMは機械部品や歯車などに広く使われており、その特性を知ることで設計や製造の品質向上に繋がります。したがって、POMのヤング率とポアソン比を正しく把握することは、製品開発や産業の発展に不可欠です。

縦弾性係数(ヤング率)一覧と横弾性係数

樹脂ごとのヤング率比較

POM(ポリオキシメチレン)はプラスチックの一種で、強度や剛性に優れています。ヤング率とポアソン比は、その材料の弾性特性を表す重要な指標です。POMのヤング率は高く、弾性変形に強い特徴があります。一方、ポアソン比は0.33〜0.36の範囲で安定しています。これらの特性から、POMは機械部品や歯車などの精密部品に広く使用されています。例えば、自動車や家電製品など多くの製品にPOMが使われており、その信頼性と耐久性が評価されています。ヤング率とポアソン比を理解することで、POMの特性や適用範囲を正しく把握し、設計や製品開発に活かすことができます。

横弾性係数との関連性

プラスチック材料の強度を知るためには、POMのヤング率とポアソン比が重要な要素となります。プラスチックの強度や柔軟性を理解するためには、これらの指標を把握することが不可欠です。

まず、POMのヤング率は材料の弾性を示す指標であり、材料がどれだけ歪みに対して弾性的に反応するかを示します。一方、ポアソン比は材料が圧縮された際にどのように変形するかを示す指標です。

例えば、POMのヤング率が高い場合、その材料は弾性変形に対して強いことを示し、強度が高いと言えます。ポアソン比が低い場合は、材料の変形が側方に拡がりにくいことを示し、設計上の考慮が必要となります。

このように、POMのヤング率とポアソン比はプラスチック材料の性質を理解する上で重要な情報を提供しています。

総合的な物性評価とデータ活用

プラスチック材料の強度を知るためには、POMのヤング率とポアソン比を理解することが重要です。ヤング率は材料の弾性を表す指標であり、材料が力に対してどれだけしなやかに反応するかを示します。一方、ポアソン比は材料の変形時に横方向にどれだけ変化するかを表し、材料の挙動を理解するうえで重要な情報となります。

例えば、POMは自動車部品や機械部品などで広く使用されています。その強度や耐久性が求められるような用途において、ヤング率とポアソン比が正確に把握されることで、材料の性質を最大限に活かすことが可能となります。

したがって、POMのヤング率とポアソン比を正しく評価することは、材料の設計や選定において重要な役割を果たします。これらの物性評価を通じて、より安全で効率的な製品開発や製造が実現されることが期待されます。

POMの特性と適用事例

POMの耐久性と耐摩耗性

POM(ポリアセタール)は、プラスチック材料の一種で、耐久性と耐摩耗性に優れています。POMのヤング率とポアソン比を理解することは重要です。ヤング率は材料の硬さや伸びる程度を示し、POMは高いヤング率を持つため、剛性があります。一方、ポアソン比は材料の変形時に横方向にどれだけ膨張または収縮するかを示し、POMは低いポアソン比を持つため、変形時の変化が少ない特性があります。

例えば、POM製の歯車は高い耐摩耗性により長期間の使用に適しています。また、POM製のボタンは強度があり、繰り返しの操作にも耐える特性があります。POMの特性を理解することで、製品設計や材料選定に活かすことができます。

POMの加工性と適用範囲

POM(ポリアセタール)は、機械部品などに広く用いられるプラスチック材料です。POMのヤング率とポアソン比は、この材料の強度や変形時の挙動を知る上で重要です。ヤング率は、材料がどれだけ伸びやすいかを示す指標であり、POMは高いヤング率を持つことから、強度や剛性に優れています。一方、ポアソン比は、材料の変形時に横方向へどれだけ膨張するかを示す指標です。

具体的には、自動車部品や歯車などの精密機械部品に利用されるPOMは、耐疲労性や耐摩耗性に優れています。さらに、POMは潤滑性にも優れており、機械部品の摩擦抵抗を低減することができます。そのため、POMは幅広い産業分野で利用されており、その強度や特性は現代の製造業に欠かせないものです。

実際の製品事例と適用上の注意点

プラスチック材料の強度を知る上で重要なのが、POM(ポリアセタール)のヤング率とポアソン比です。これらの物性値は、材料がどれだけ変形しやすいかや弾性を持つかを示す重要な指標となります。

ヤング率は、材料の硬さや剛性を表し、材料が受ける応力に対する変形量を評価します。一方、ポアソン比は、材料が圧縮された際に横方向にどれだけ膨張するかを示し、材料の変形挙動を理解する上で重要です。

例えば、自動車部品やギアなどの耐摩耗性が求められる製品において、POMのヤング率とポアソン比を把握することは非常に重要です。これらの物性値を正確に把握することで、製品の設計や耐久性向上に役立つことが期待されます。Plastic材料を適切に活用するためには、物性値の理解が不可欠です。

弾性係数とポアソン比に基づく製品開発

設計段階での材料選択

プラスチック材料の強度を知るためには、POMのヤング率とポアソン比が重要です。ヤング率は材料の硬さを示し、ポアソン比は材料が変形する際の挙動を表します。例えば、POMは自動車部品や工業製品で広く使用されていますが、その強度を高めるためには材料選択が重要です。POMのヤング率が高ければ、製品が強くなり、耐久性が向上します。一方、ポアソン比が低いほど、材料が変形しにくくなります。このように、POMの特性を理解し、適切に設計段階で材料選択を行うことが重要です。プラスチック製品の強度を最大限に引き出すために、材料の特性を正確に把握することが必要です。

製品テストと材料特性の検証

プラスチック材料の強度を知ることは重要です。POMのヤング率とポアソン比はその特性を理解するための重要な指標です。ヤング率は材料の硬さを示し、ポアソン比は伸びやすさを示します。例えば、POMは機械部品や歯車などに広く使われていますが、その強度を向上させるためには材料の特性を正しく把握することが欠かせません。これらの特性は製品の設計や品質向上にも直結します。したがって、POMのヤング率とポアソン比を正確に把握することは製品テストや材料特性の検証において重要です。そのため、これらの数値を適切に評価することで、安全で信頼性の高い製品を提供することができます。

長期使用における材料の挙動予測

プラスチック材料の強度は、使用する材料や状況によって異なります。POMのヤング率とポアソン比は、材料の弾性と変形に関連する重要な特性です。ヤング率は材料の硬さを表し、ポアソン比は材料の変形時の挙動を示します。例えば、POMは機械部品や自動車部品などに広く使われていますが、その強度を知ることで耐久性や安全性を確保することができます。長期にわたる使用時の挙動を予測するためには、これらの特性を理解することが重要です。材料のヤング率やポアソン比を正確に把握し、適切な設計や製造を行うことで、製品の品質向上につながります。プラスチック材料の強度を知ることは、安全性や耐久性を高める上で欠かせない要素です。

POM樹脂の将来性と新材料の展望

POM樹脂の市場動向

プラスチック材料の強度を知るには、POM(ポリアセタール)のヤング率とポアソン比が重要です。POMは機械部品や歯車などに広く使用されていますが、その強度や耐久性を理解することは製品設計や材料選定において不可欠です。

ヤング率は材料の強度や剛性を示す指標であり、POMのヤング率が高いほど剛性が高くなります。一方、ポアソン比は材料の変形時の挙動を表し、POMのポアソン比が小さければ、材料がどれだけ変形しやすいかを示します。

例えば、POM製の歯車は高いヤング率と低いポアソン比によって、高い剛性と耐久性を持ちます。これにより、歯車が長期間に渡って安定した性能を発揮することが可能となります。したがって、POMの強度特性を理解することは、製品開発において重要な要素となります。

持続可能な材料へのシフト

プラスチック材料の強度を知ることは、製品開発や工学の分野において重要です。POMのヤング率とポアソン比は、この材料の強度や変形特性を理解する上で不可欠な要素です。ヤング率は材料の剛性を表し、ポアソン比は変形時の形状変化に関わります。例えば、POMは自動車部品や工業製品などに広く使用されており、その強度特性を理解することで製品の信頼性を向上させることができます。したがって、材料工学者や設計者はPOMのヤング率とポアソン比を正確に把握し、製品の強度や耐久性を向上させるために活用することが重要です。プラスチック材料の性質を知ることで、持続可能な製品開発に貢献することができます。

新しいPOM材料の研究開発動向

プラスチック材料の強度について考える際に重要な要素として、POMのヤング率とポアソン比が挙げられます。POMは機械部品や自動車部品など幅広い分野で使用されており、その性質を理解することは製品設計や開発において大きな意味を持ちます。

ヤング率は材料の硬さや伸びに関連し、ポアソン比は材料の変形時の挙動を示します。例えば、POMがどれだけストレスに強いかや、どの程度変形するかを知ることが重要です。これらの性質を正しく把握することで、強度や耐久性を向上させるための設計改善が可能となります。

したがって、POMのヤング率とポアソン比を理解することは、材料工学や製品開発に携わる方々にとって重要な研究課題となっています。

読者の疑問に答えるQ&Aセクション

ヤング率とポアソン比に関するよくある質問

プラスチック材料の強度を知るためには、POMのヤング率とポアソン比が重要です。ヤング率は材料の硬さを示し、ポアソン比は材料の変形時の挙動を表します。例えば、POMは機械部品や歯車などに広く使用されています。その強度はヤング率が高く、ポアソン比が低いことから、高い応力にも耐えられる特性があります。

ヤング率とポアソン比は材料の設計や選定において重要な要素となります。例えば、自動車部品の耐久性を高めたい場合、POMの特性を理解することが不可欠です。つまり、POMのヤング率とポアソン比を把握することで、製品の信頼性向上や性能向上につながります。

したがって、プラスチック材料の強度を確保するためには、POMのヤング率とポアソン比を適切に把握し、設計段階から考慮することが重要です。

POM樹脂の加工に関する質問

POM樹脂のヤング率とポアソン比は、材料の強度や挙動を知る上で重要なパラメータです。POMは、金属に匹敵する硬さと剛性を持ちながら、耐摩耗性や潤滑性にも優れています。そのため、機械部品や工業製品、自動車部品など幅広い用途で利用されています。

ヤング率は、応力とひずみの関係を示す指標であり、材料の剛性を表します。一方、ポアソン比は、材料が伸びる際に横方向にどれだけ変形するかを示す指標です。これらの特性がわかることで、POM樹脂の設計や製造プロセスの最適化が可能となります。

例えば、自動車の歯車やベアリング、スポーツ用具など、POM樹脂が使われる製品は多岐にわたります。ヤング率とポアソン比を理解することで、製品の性能向上や耐久性の向上につながることが期待されます。

強度と耐久性に関する質問

プラスチック材料の強度を知るためには、POM(ポリオキシメチレン)のヤング率とポアソン比を理解することが重要です。ヤング率は材料の弾性率を示し、材料がどれだけ変形しやすいかを示す指標です。一方、ポアソン比は材料の変形時に横方向にどれだけ膨張または収縮するかを表します。

具体例として、POMは機械部品や歯車などに広く使われています。その理由は、POMが強く耐久性に優れていることが挙げられます。POMのヤング率とポアソン比を把握することで、設計段階で適切な材料を選ぶことができ、製品の強度や耐久性を向上させることができます。

したがって、POMのヤング率とポアソン比を理解することは、プラスチック材料の強度や耐久性を向上させるために重要な要素となります。

物性データの解釈に関する質問

プラスチック材料の強度を理解するためには、POMのヤング率とポアソン比の概念が重要です。まず、POMのヤング率とは、材料が力に対してどれだけ変形するかを示す指標です。ヤング率が高いほど、材料は剛性があり、変形しにくい特性を持ちます。一方、ポアソン比は、材料が引っ張られたときに横方向にどれだけ膨らむかを示す値です。これらの物性値は材料の設計や使用条件を決定する際に重要です。

例えば、自動車部品の開発において、POMのヤング率とポアソン比を把握することで、耐久性や安全性を向上させることが可能です。また、電機製品の筐体や機械部品の設計においても、これらの物性データを活用することで製品の性能を向上させることができます。物性データの正しい解釈は、製品開発や設計の質を高めるために欠かせません。

まとめ

プラスチック材料の強度を知る上で重要な要素として、POM(ポリアセタール)のヤング率とポアソン比が挙げられます。これらの物性値は、材料の伸縮や変形挙動を理解するうえで不可欠です。POMは高い剛性を持ち、耐摩耗性に優れているため、機械部品や工業製品に幅広く利用されています。製品設計や材料選定において、これらの物性値を理解することは重要です。

「POM融点を理解して正しい加工を!温度管理のポイント解説」

「POM融点を理解して正しい加工を!温度管理のポイント解説」

加工業界で重要な役割を果たすPOM(ポリオキシメチレン)は、その特性から融点の理解が不可欠です。正しい温度管理によって、POMを効果的に加工することが可能となります。今回の記事では、POMの融点に焦点を当て、その加工法や温度管理のポイントについて詳しく解説していきます。

POMは耐熱性や機械的強度に優れた素材であり、様々な産業分野で広く使用されています。しかしながら、その特性を最大限に活かすためには、融点について正確に把握する必要があります。適切な温度設定を行うことで、POMの加工品質が向上し、生産効率も向上します。

この記事を通じて、POMの融点について深く理解し、正しい加工方法を身につけることで、製品の品質向上や生産効率の改善につなげる手助けとなるでしょう。温度管理の重要性やポイントについて解説することで、加工業務における課題を克服し、効果的な生産活動を実現する一助となることを期待しています。

Contents

POM融点とは

POM融点の基本知識

POM(ポリオキシメチレン)の融点は、その特性を理解する上で非常に重要です。POMは熱可塑性の樹脂であり、一定の温度以上で軟化し、溶ける性質があります。この融点を正しく把握することで、適切な加工方法を選ぶことができます。

例えば、POMを成形する際に適切な温度管理を行わないと、製品の品質が低下したり、加工性が悪化したりする可能性があります。POMの融点を理解することで、加工する際の温度管理のポイントを押さえることができます。

したがって、POMを扱う際には、その融点について正しく理解し、適切な温度管理を行うことが重要です。これにより、製品の品質を向上させるだけでなく、効率的な加工作業を実現することができます。

POM融点の重要性

POM(ポリオキシメチレン)は、工業製品や自動車部品などさまざまな分野で使われるプラスチックの一種です。POMの融点を理解することは、適切な加工を行う上で非常に重要です。なぜなら、POMの融点は加熱時の挙動や性質に大きな影響を与えるからです。

例えば、POMの融点を正しく把握することで、加熱しすぎて焦げ付いてしまうリスクを減らすことができます。また、適切な温度管理を行うことで、製品の強度や耐久性を向上させることも可能です。

したがって、POMを効果的に加工するためには、その融点を理解し、適切な温度管理を行うことが欠かせません。POMの特性を理解することで、製品の品質向上につなげることができます。

POM材料の用途

POMの一般的な用途

POMの融点を理解することは、正しい加工を行う上で非常に重要です。POMはポリオキシメチレンの略称で、樹脂製品の中でも特に機械的性質に優れた素材として知られています。この素材は特定の温度で融解しますが、その温度管理を誤ると品質や加工性に影響を及ぼす可能性があります。

例えば、POMを高温で加工した場合、部品が歪む可能性があるため、適切な温度管理が求められます。逆に低温で加工すると、十分な流動性が得られず、製品の密度や表面の質感に問題が生じることがあります。

したがって、POM製品を製造する際には、適切な融点を理解し、正確な温度制御を行うことが重要です。これにより、製品の品質向上や効率的な生産が実現できます。結果として、POMの用途を最大限に活かすことができるでしょう。

特殊な環境でのPOMの使用

POM融点を理解して正しい加工を!温度管理のポイント解説

POMは特殊な環境で使用されるプラスチックの一種です。この素材の融点を正しく理解することは、加工を成功させるうえで重要です。例えば、POMは高い耐熱性を持つため、適切な温度管理が必要です。

POMを正確に加工するためには、融点を考慮して適切な温度で加工機を設定することが不可欠です。これにより、製品の強度や耐久性を保つことができます。特に自動車部品や電子機器など、高い品質が求められる分野ではPOMの適切な温度管理が重要です。

POM融点を正しく理解し、適切な温度管理を行うことで、製品の品質向上につながり、生産効率も向上します。そのため、POMを使用する際には融点に注目することが重要です。

POM樹脂の特性

ポリアセタール樹脂の物理的特性

POM(ポリアセタール樹脂)の融点を理解することは、正しい加工を行う上で重要なポイントです。POMは高い耐熱性を持ち、耐摩耗性や硬度に優れています。そのため、適切な温度管理が必要となります。

一般的にPOMの融点は175〜180°Cであり、この温度範囲内での加工が推奨されます。高温での加熱や急激な冷却は、材料の特性を損なう原因となります。例えば、急速な冷却は歪みや割れの原因となる可能性があります。

したがって、POMを加工する際には、適切な温度管理が欠かせません。適切な融点を理解し、適切な加工温度を設定することで、製品の品質や耐久性を高めることができます。POMの特性を最大限活かすために、温度管理に注意を払いましょう。

POMの耐久性と耐疲労性

POMはプラスチックの一種で、耐久性や耐疲労性の点で優れています。これは、POMが繰り返しの負荷やストレスに耐える能力が高いことを意味します。例えば、自動車部品や機械部品に広く使われています。POMの特性を理解するためには、その融点も重要です。POMは高い融点を持ち、加工時には正確な温度管理が必要です。適切な温度で加工されないと、製品の品質が低下したり、加工中に問題が生じる可能性があります。したがって、加工時にはPOMの融点を正しく把握し、適切な温度管理を行うことが重要です。これにより、製品の耐久性や品質が向上し、生産効率も向上することが期待されます。

POMの化学的耐性

POMの融点について正しい加工を行うためには、その性質を理解することが重要です。POMは一般的に160〜180°Cの温度で融点に達します。このため、加工時には適切な温度管理が欠かせません。例えば、成形時に十分な加熱を行わないと、製品の強度や耐摩耗性が低下する可能性があります。逆に、過度な加熱は製品の寸法安定性に影響を与える恐れがあります。

したがって、POMの加工においては適切な温度設定が欠かせず、加工条件を正確に把握することが重要です。融点の理解を基にした適切な温度管理は、製品の品質向上につながります。そのため、POMを正しく加工するためには、まずは融点についてしっかりと把握し、適切な温度管理を行うことが大切です。

ジュラコン® POMの加工技術

成形技術の基礎

POM(ポリオキシメチレン)は、耐熱性や摩擦特性に優れた樹脂であるが、その特性を最大限に活かすためには、加工時の温度管理が非常に重要です。POMの融点を理解し、正しい加工温度を設定することがポイントです。

融点とは、物質が固体から液体へと変化する温度のことです。POMの融点は約160〜170度であり、この温度を下回ると加工が難しくなります。一方、融点以上の高温で加工しすぎると品質劣化や樹脂劣化のリスクが高まります。

例えば、POMを成形する際に適切な温度管理を行わないと、製品の寸法精度が低下したり、表面の仕上がりが悪くなる可能性があります。したがって、POMの融点を理解し、加工時の温度管理に注意することが重要です。

ジュラコン® POMの成形条件

ジュラコン® POMの成形条件を正しく理解することは、製品の品質や加工性を向上させるために非常に重要です。まず、POMの融点を把握することがポイントです。POMは高温で安定した性質を持ち、260°C〜270°Cの温度範囲で融点を示します。この温度範囲を超えると、POMは熱分解しやすくなり、製品の強度や寸法安定性が損なわれる可能性があります。

例えば、ジュラコン® POMを成形する際に融点以下の温度で加工すると、製品表面に気泡や流れマークが発生しやすくなります。逆に、高温で加工すると、製品のクリアランスや寸法精度が悪化する可能性があります。したがって、適切な温度管理を行うことで、ジュラコン® POMの成形品質を向上させることができます。

安全衛生管理の要点

POM(ポリオキシメチレン)は、工業製品や自動車部品など幅広い分野で利用されるプラスチック素材です。このPOMの融点を理解することは、正しい加工を行う上で非常に重要です。POMの融点とは、この素材が溶ける温度のことを指します。例えば、POMは摺動性に優れているため、自動車の歯車などに使われることがありますが、融点を正しく把握せずに加工を行うと、製品の品質や性能に影響を及ぼす可能性があります。したがって、POMを加工する際には、適切な温度管理を行うことが重要です。融点を理解し、適切な温度で加工することで、製品の品質向上や生産効率の向上につながることが期待されます。

温度管理のポイント

POM加工時の温度管理の基本

POM加工時の温度管理の基本

POM(ポリオキシメチレン)を正しく加工するためには、その融点を理解することが重要です。POMは高い耐熱性を持ち、一般的に160〜180°Cの温度で加工されます。この温度範囲を守ることで、POMの性質が最大限に活かされることができます。

例えば、POMを成形する際に温度が低すぎると溶けずに成形がうまく行かないことがあります。逆に高すぎると品質が低下したり、加工機器に悪影響を及ぼす可能性があります。そのため、加工時の温度管理は非常に重要です。

結論として、POMを効果的に加工するためには、適切な温度管理が欠かせません。融点を理解し、加工時の温度を適切に調整することで、製品の品質向上や生産効率の向上につながります。

加工温度と製品品質

ポリオキシメチレン(POM)の融点を正しく理解することは、製品の品質を確保する上で重要です。POMは高い結晶性を持ち、特定の温度で溶ける性質があります。加工温度が適切でないと、樹脂の物性が劣化してしまう可能性があります。

例えば、POMの融点は約165°Cから175°Cです。この温度範囲を超えると、樹脂が劣化し、製品の強度や耐熱性が低下します。逆に、融点を下回ると、加工がうまくいかず、製品の寸法安定性や表面の質感に影響が出る可能性があります。

したがって、POMを加工する際は適切な温度管理が欠かせません。製品の品質を保つために、融点を把握し、適切な加工温度を設定することが重要です。

POMの成形と加工

成形方法とその特徴

POM融点を理解して正しい加工を行うためには、温度管理が重要です。POMは高温で融解し、その後急冷することで成形されます。融点を正確に把握し、適切な温度設定を行うことで、加工効率や製品品質が向上します。特にPOMは溶融温度が高いため、加工時の温度管理には細心の注意が必要です。

例えば、POMを高温で融解し、射出成形する際には、一定の温度を維持することが重要です。適切な温度を保つことで、均一な製品を得ることができます。逆に温度管理が不適切だと、製品に欠陥や気泡が生じる可能性があります。

したがって、正確なPOMの融点を理解し、適切な温度管理を行うことが製品の品質向上につながります。温度設定のポイントを押さえて、効率的な加工を実現しましょう。

加工誤差を防ぐための温度管理

POM(ポリオキシメチレン)は、工業製品や自動車部品などに幅広く使用される樹脂です。POMの融点を正しく理解し、加工時の温度管理を適切に行うことは、製品の品質や耐久性を確保する重要なポイントです。例えば、POMの融点は約165度から180度であり、この温度範囲を逸脱すると、加工誤差や欠陥が生じる可能性があります。したがって、加工時には適切な温度設定を行い、POMが適切な融点に達するよう注意が必要です。正確な温度管理が行われれば、製品の品質向上や加工効率の向上につながることが期待されます。POMの融点を理解し、適切な温度管理を行うことで、製品の品質向上につながることを覚えておきましょう。

タップ加工時のPOMのポイント

タップ加工の基礎

POMはポリオキシメチレンのことで、その融点を理解することは、正しい加工を行う上で非常に重要です。POMは高い熱安定性を持ち、特に機械部品や耐摩耗性が求められる場所で使われています。そのため、加工時には適切な温度管理が欠かせません。

融点を知ることで、加工中の温度管理が容易になり、加工精度や品質が向上します。例えば、POMは比較的低い温度で溶ける性質があるため、適切な加工温度を保つことが重要です。加工時に温度が高すぎると品質が劣化する恐れがあります。

したがって、POMを正しく加工するためには、その融点や加工温度を理解し、適切な温度管理を行うことが肝要です。これにより、加工過程でのトラブルを最小限に抑え、高品質な製品を作ることが可能となります。

POM特有の加工ポイント

POM融点を理解して正しい加工を!温度管理のポイント解説

POM(ポリアセタール)は、プラスチックの一種であり、その特性を活かして様々な加工が可能です。POMを正しく加工するためには、その融点を理解することが重要です。POMの融点は約165°Cから175°Cであり、この温度範囲で加熱することで適切な形状や強度を確保することができます。

例えば、POMを成形する際には、融点を考慮して適切な温度設定を行うことが必要です。低すぎる温度だと溶融が不十分になり、高すぎる温度だと品質が劣化します。適切な温度管理を行うことで、加工品質を向上させることができます。

したがって、POMを加工する際には、その融点を理解し、温度管理に注意することが大切です。これにより、正確な加工が可能となり、製品の品質向上につながります。

加工時のトラブルと対策

POM(ポリオキシメチレン)は、様々な産業で使用される重要な樹脂素材です。加工時にはその特性を理解し、適切な温度管理が欠かせません。POMの融点を正しく把握することは、品質と効率を保つ上で重要です。

POMは約165°Cで融点を持ちます。この温度を超えると溶けてしまうため、加工中に適切な温度制御が必要です。例えば、成形時に十分な冷却時間を確保することで、材料の変形や変質を防ぐことができます。

また、POMは高い耐熱性を持つため、加工時には適切な冷却システムを導入することも重要です。これにより、製品の品質や寿命を向上させることができます。

正しい温度管理を行うことで、POM素材を効果的に加工することが可能となります。加工時のトラブルを避け、品質の高い製品を生産するために、融点を理解し適切な温度管理を行うことが肝要です。

POMの適切な取り扱い

長期使用における注意点

「POM融点を理解して正しい加工を!温度管理のポイント解説」

POMとは、ポリアセタール樹脂の略称で、様々な用途に利用されています。この素材を正しく加工するためには、その融点を理解することが重要です。

まず、POMの融点は摂氏約160度から170度です。この温度を超えるとPOMは溶けてしまい、加工ができなくなります。そのため、加工作業中はこの温度を管理することが必要です。

例えば、POMを成形する際には適切な温度設定が必要です。過度な熱によって素材が変質する可能性があります。また、急な温度変化も亀裂や変形の原因となります。

このように、POMの融点を理解し、適切な温度管理を行うことで、品質の高い加工が可能となります。加工作業を行う際には、温度管理に細心の注意を払いましょう。

環境への影響とリサイクル

POM(ポリオキシメチレン)は、プラスチックの一種であり、温度管理が重要です。POMの融点を正しく理解することで、適切な加工が可能となります。例えば、POMは高温で加熱されると溶ける性質があり、正確な温度管理が必要です。そのため、融点を知ることは、加工時に欠陥や劣化を防ぐために不可欠です。

POMを適切な温度で加工するためには、適正な加熱装置や温度計の使用が重要です。温度管理が適切でないと、加工過程で材料が劣化したり、製品に欠陥が生じる可能性があります。したがって、POMの融点を理解し、適切な温度管理を行うことは、製品品質を向上させるうえで欠かせません。

まとめ

POM(ポリアセタール)は、その融点や加工温度を正しく理解することが重要です。適切な温度管理を行うことで、製品の品質や機能性を向上させることができます。

POMの融点は、加工時の温度管理において重要なポイントです。温度が低すぎると溶融不良や成形不良を引き起こし、高すぎると変質や焼損を引き起こす可能性があります。適切な温度設定によって、これらの問題を回避することができます。

また、加工に際しては、POMの特性や結晶化挙動も考慮する必要があります。これらを理解し、適切な温度管理を行うことで、製品の性能向上や加工効率の向上が期待できます。 POMの融点を正しく理解し、適切な加工温度管理を行うことが重要です。

ポリアセタール樹脂(POM樹脂)とは – 特性・用途・種類

ポリアセタール樹脂(POM樹脂)は、優れた機械的強度と耐摩耗性、寸法安定性を持つエンジニアリングプラスチックです。家電製品の歯車や自動車部品、医療機器など、幅広い分野で活躍しています。

このガイドでは、ポリアセタール樹脂の特性、種類、用途、成形技術などについて詳しく解説します。さらに、環境問題やサステナビリティについても考えます。

ポリアセタール樹脂についてもっと知りたい方は、ぜひこのガイドを読んでみてください。

ポリアセタール樹脂(POM樹脂)の基本情報

ポリアセタール樹脂(POM樹脂)は、優れた機械的強度、耐摩耗性、寸法安定性を備えたエンジニアリングプラスチックです。 柔軟性と耐薬品性にも優れ、幅広い用途で使用されています。

POM樹脂には、ホモポリマーとコポリマーの2種類があります。 ホモポリマーは結晶性が高く、機械的強度と耐摩耗性に優れています。 コポリマーは結晶性が低く、柔軟性と耐衝撃性に優れています。

POM樹脂は、機械部品、自動車部品、電気・電子部品、医療機器など、さまざまな分野で使用されています。 具体的には、歯車、ベアリング、スライダー、ボタン、コネクタ、医療用器具などがあります。

POM樹脂は、以下の利点を備えています。

- 優れた機械的強度

- 耐摩耗性

- 寸法安定性

- 柔軟性

- 耐薬品性

- 加工性

POM樹脂は、以下の欠点を備えています。

- 吸水性

- 耐熱性

- 耐紫外線性

POM樹脂は、射出成形、押出成形、ブロー成形などの方法で成形することができます。

POM樹脂は、リサイクルが可能な樹脂です。 廃棄されたPOM樹脂は、粉砕してペレット状に加工し、新しい製品に使用することができます。

POM樹脂は、優れた特性と用途の広いエンジニアリングプラスチックです。 今後も、さまざまな分野で活躍が期待されています。

ポリアセタール樹脂(POM樹脂)の特性とは

POM樹脂は、ホルムアルデヒドと他のモノマーを重合させた熱可塑性樹脂です。優れた機械的特性、耐摩耗性、寸法安定性、電気的特性を備えているため、機械部品、家電製品、自動車部品、医療機器など、幅広い用途で利用されています。

POM樹脂には、ホモポリマーとコポリマーの2種類があります。ホモポリマーは、ホルムアルデヒドとトリオキサンを重合させた樹脂です。剛性が高く、耐摩耗性に優れています。機械部品やギアなど、強度が求められる用途に使用されます。コポリマーは、ホルムアルデヒドと他のモノマーを重合させた樹脂です。ホモポリマーに比べて、柔軟性と靭性に優れています。家電製品や自動車部品など、柔軟性が求められる用途に使用されます。

POM樹脂の成形には、射出成形、押出成形、ブロー成形などの成形技術が用いられます。射出成形は、溶融した樹脂を金型に注入して成形する方法で、複雑な形状の部品を成形することができます。押出成形は、溶融した樹脂を押し出して棒状や板状に成形する方法で、パイプやシートの製造に使用されます。ブロー成形は、溶融した樹脂を金型に吹き込んで成形する方法で、中空の容器やボトルの製造に使用されます。

POM樹脂は、耐久性が高く、リサイクル性に優れています。リサイクルされたPOM樹脂は、新しいPOM樹脂の製造に使用することができます。また、POM樹脂は、燃焼しても有害物質を発生させません。POM樹脂の研究開発は日々進歩しており、近年では、生分解性POM樹脂や耐熱性POM樹脂などの開発が進められています。

POM樹脂は、優れた特性を備えたエンジニアリングプラスチックであり、今後もさまざまな分野で活躍が期待されます。

ポリアセタール樹脂(POM樹脂)の種類と特徴

ポリアセタール樹脂(POM樹脂)は、そのモノマーの種類によって大きく2つに分類されます。

- ホモポリマー: 1種類のモノマーのみで構成されたPOM樹脂。高結晶性で剛性や強度が優れています。

- コポリマー: 2種類以上のモノマーで構成されたPOM樹脂。ホモポリマーに比べて結晶性が低く、耐衝撃性や耐薬品性に優れています。

また、これらの分類以外にも、ガラス繊維や炭素繊維などの強化材を添加したPOM樹脂や、難燃性や耐候性に優れたPOM樹脂など、さまざまな種類が存在します。

POM樹脂は、以下のような特徴を持っています。

- 高強度・高剛性: POM樹脂は、他のエンジニアリングプラスチックと比較して、非常に高い強度と剛性を備えています。

- 低摩擦性: POM樹脂は、摩擦係数が低いため、摺動部品やベアリングなどによく使用されます。

- 耐薬品性: POM樹脂は、多くの薬品に対して耐性を持っています。

- 寸法安定性: POM樹脂は、吸水率が低いため、寸法安定性に優れています。

- 電気絶縁性: POM樹脂は、電気絶縁性に優れています。

これらの特徴から、POM樹脂は、機械部品、自動車部品、家電製品など、幅広い分野で使用されています。

ポリアセタール樹脂(POM樹脂)の多様な用途

ポリアセタール樹脂(POM樹脂)は、優れた機械的特性、電気的特性、耐薬品性を備えていることから、さまざまな用途に使用されています。

主な用途としては、

- 機械要素部品(ギア、ベアリング、カム、プーリーなど)

- 電気・電子部品(コネクタ、スイッチ、ハウジングなど)

- 自動車部品(燃料ポンプ、ブレーキ部品、ワイパーアームなど)

- 医療機器(インプラント、人工関節、医療機器部品など)

- 日用品(ファスナー、歯ブラシ、コンテナなど)

が挙げられます。

これらの用途に加え、POM樹脂は近年、新たな用途の開発が進められています。例えば、

- 3Dプリンター用フィラメント(高い寸法安定性と強度を活かして)

- 燃料電池(耐薬品性と電気絶縁性を活かして)

今後も、POM樹脂の用途はさらに拡大していくことが期待されます。

【プラスチック】機械要素部品に広く使用される特徴

ポリアセタール樹脂(POM樹脂)は、優れた機械的特性と耐薬品性、寸法安定性を備えたエンジニアリングプラスチックです。機械要素部品として広く使用されており、その特徴は以下の通りです。

高い強度と剛性: POM樹脂は、他の一般的なプラスチックと比較して高い強度と剛性を持ちます。これにより、ギア、ベアリング、カムなどの機械要素部品として適しています。

優れた耐摩耗性: POM樹脂は、優れた耐摩耗性を持ちます。これは、摩擦が発生しやすい機械要素部品において重要な特性です。

低い摩擦係数: POM樹脂は、低い摩擦係数を持っています。これにより、機械要素部品の動作をスムーズにすることができます。

優れた耐薬品性: POM樹脂は、多くの薬品に対して耐性があります。これは、化学薬品に触れる機会のある機械要素部品において重要な特性です。

寸法安定性が高い: POM樹脂は、吸水率が低く、温度変化による寸法変化も小さいです。これにより、高精度の機械要素部品として適しています。

これらの特徴に加えて、POM樹脂は加工性も良好です。射出成形や押出成形などの一般的な成形方法で容易に成形することができます。

POM樹脂は、その優れた特性から、さまざまな機械要素部品に使用されています。代表的な用途としては、ギア、ベアリング、カム、プーリー、スプロケット、バルブ、スイッチ、コネクタなどがあります。

POM樹脂は、機械要素部品として優れた特性を持つエンジニアリングプラスチックです。その高い強度、剛性、耐摩耗性、耐薬品性、寸法安定性、加工性の良さから、さまざまな機械要素部品に使用されています。

ポリアセタール樹脂(POM樹脂)の成形技術とは

ポリアセタール樹脂(POM樹脂)は、優れた機械的特性、寸法安定性、耐薬品性を備えたエンジニアリングプラスチックです。その成形技術には、射出成形、押出成形、ブロー成形などがあります。

<射出成形>

射出成形は、POM樹脂の最も一般的な成形方法です。溶融した樹脂を金型に注入して成形します。POM樹脂は結晶化速度が速いため、サイクルタイムが短く、大量生産に適しています。

<押出成形>

押出成形は、シート、パイプ、ロッドなどの形状に成形するのに適しています。溶融した樹脂を押し出し口から押し出して、所定の形状に成形します。

<ブロー成形>

ブロー成形は、中空の容器やボトルを成形するのに適しています。溶融した樹脂を金型に注入し、空気圧で膨らませて成形します。

<成形時の注意点>

POM樹脂は結晶化収縮率が大きいので、金型の設計と成形条件の管理が重要です。また、吸水性が高いため、乾燥条件にも注意が必要です。

<ポリアセタール樹脂の成形技術の応用>

ポリアセタール樹脂は、機械部品、自動車部品、電気・電子部品、医療機器など、さまざまな分野で使用されています。その優れた特性と成形技術により、高品質で機能性の高い製品の製造が可能です。

ポリアセタール樹脂(POM樹脂)と環境問題

ポリアセタール樹脂(POM樹脂)は、優れた機械的強度、耐薬品性、耐摩耗性を持つエンジニアリングプラスチックです。しかし、その製造プロセスや廃棄処理には環境への影響が懸念されています。

<製造プロセスにおける環境負荷>

POM樹脂の製造には、化石燃料由来の原料を使用するため、二酸化炭素などの温室効果ガスの排出につながります。また、製造プロセスでは、有機溶剤や触媒などの化学物質が使用されるため、大気や水質汚染のリスクがあります。

<廃棄処理における環境負荷>

POM樹脂は、リサイクルが困難な熱可塑性プラスチックです。そのため、廃棄されたPOM樹脂は焼却処分されることが多く、二酸化炭素や有害物質の排出につながります。埋め立て処分された場合にも、土壌や水質を汚染する恐れがあります。

<環境問題への取り組み>

POM樹脂の環境負荷を軽減するため、以下の取り組みが進められています。

- バイオマス由来の原料を使用したPOM樹脂の開発

- 生産プロセスにおけるエネルギー消費の削減

- リサイクル技術の開発

- 焼却灰の資源化

これらの取り組みによって、POM樹脂の環境負荷を軽減し、持続可能な社会の実現を目指しています。

<結論>

POM樹脂は優れた特性を持つエンジニアリングプラスチックですが、その製造プロセスや廃棄処理には環境への影響が懸念されています。環境問題への取り組みを進めることで、POM樹脂をより持続可能な素材として活用していくことが重要です。

ポリアセタール樹脂(POM樹脂)における結晶核剤の役割

ポリアセタール樹脂 (POM樹脂) は、優れた耐摩耗性や強度を持つエンジニアリングプラスチックとして広く使用されています。しかし、結晶化速度が遅いという特徴があり、成形プロセスにおいて収縮率の増加や寸法安定性の低下といった課題が指摘されてきました。

この問題を解決するために、結晶核剤が使用されます。結晶核剤とは、結晶が形成されやすい環境を作り出し、結晶化を促進させる物質のことを指します。POM樹脂においては、タルク、ガラス繊維などの無機系結晶核剤や、有機系低分子化合物、高分子化合物が使用されます。

結晶核剤の使用によって、以下のような効果が期待できます。

- 結晶化速度の向上:結晶化速度が向上することで、成形サイクルタイムの短縮や寸法精度の改善につながります。

- 収縮率の低減:結晶化によって体積が減少するため、成形品の収縮率を抑制することができます。

- 強度・剛性の向上:結晶化によって強度や剛性が増加するため、機械的特性が改善されます。

- 耐摩耗性の向上:結晶化によって摩耗抵抗性が増加するため、製品の耐久性が向上します。

これらの効果によって、POM樹脂の成形加工性が向上し、高品質な製品を効率的に生産することが可能となります。

結晶核剤の種類と特徴

POM樹脂に使用される結晶核剤には、以下のような種類があります。

- タルク:低コストであり、結晶核剤としての効果も高い。しかし、耐摩耗性や機械的特性を低下させる傾向があります。

- ガラス繊維:タルクと比較して耐摩耗性や機械的特性に優れますが、コストが高くなります。

- 有機系低分子化合物:結晶核剤としての効果が高く、耐摩耗性や機械的特性にも優れます。しかし、高温に弱く、熱分解しやすいという欠点もあります。

- 有機系高分子化合物:熱安定性に優れており、幅広い温度範囲で使用することができます。しかし、結晶核剤としての効果は有機系低分子化合物と比べて劣ります。

これらの種類の中から、製品の用途や要求性能に合わせて適切な結晶核剤を選択することが必要となります。

最新のポリアセタール樹脂(POM樹脂)に関するニュース

最新のポリアセタール樹脂(POM樹脂)に関するニュース

ポリアセタール樹脂(POM樹脂)は、優れた機械的特性、耐摩耗性、耐薬品性を備えたエンジニアリングプラスチックとして、近年ますます注目を集めています。この分野では、常に新しい開発や改良が進められており、最新の動向を追うことが重要です。

そこで、本記事ではポリアセタール樹脂(POM樹脂)に関する最新ニュースをご紹介します。

石油由来の資源に頼らないバイオマス由来のポリアセタール樹脂の開発が進められています。これは、環境問題への意識の高まりを受けて、持続可能な素材への需要が高まっているためです。植物由来の原料からポリアセタール樹脂を合成することで、石油消費量の削減や二酸化炭素排出量の抑制に貢献することが期待されています。

従来のポリアセタール樹脂よりも強度と剛性に優れた新素材が開発されています。これは、自動車や電子機器など、軽量化が求められる分野での用途拡大を目的としています。高強度・高剛性のポリアセタール樹脂は、金属部品の代替としても期待されています。

耐薬品性にも優れたポリアセタール樹脂が開発されています。これは、化学薬品や溶剤を使用する環境下での用途拡大を目的としています。耐薬品性に優れたポリアセタール樹脂は、医療機器や食品機械など、厳しい要求が求められる分野での使用が期待されています。

リサイクルしやすいポリアセタール樹脂の開発も進められています。これは、資源の有効活用と環境負荷の軽減を目的としています。リサイクルしやすいポリアセタール樹脂は、製品のライフサイクルにおける環境への影響を最小限に抑えることができます。

これらの最新技術は、ポリアセタール樹脂(POM樹脂)の用途をさらに拡大し、様々な分野でイノベーションをもたらすことが期待されます。今後も、ポリアセタール樹脂(POM樹脂)の動向に注目していきましょう。

ポリアセタール樹脂(POM樹脂)とサステナビリティについて考える

サステナブル社会に貢献するポリアセタール樹脂の取り組み

ポリアセタール樹脂(POM樹脂)は、優れた耐摩耗性、低摩擦係数、高い寸法安定性などの特長を持つ、汎用性の高い工業用樹脂です。しかし、従来のPOM樹脂は、石油化学製品であるため、環境問題の観点から懸念がありました。

そこで近年、サステナビリティに配慮したPOM樹脂の開発が進められています。例えば、バイオマス由来の原料を用いることで、化石燃料への依存を減らし、二酸化炭素排出量を削減する取り組みが進められています。また、リサイクル技術の向上によって、使用後のPOM樹脂を回収して再利用することが可能になり、資源を有効活用することができます。

さらに、POM樹脂の軽量化技術も注目されています。POM樹脂は高い強度を備えているため、従来と同等の強度を維持しながら厚さを薄くすることで、製品全体の軽量化を実現することができます。これにより、輸送エネルギーの節約や二酸化炭素排出量の削減に貢献することが可能になります。

POM樹脂のサステナビリティへの取り組みは、持続可能な社会の実現に大きく貢献すると期待されています。

- バイオマス由来の原料を使用することで、化石燃料への依存を減らし、二酸化炭素排出量を削減

- リサイクル技術の向上によって、使用後のPOM樹脂を回収して再利用し、資源を有効活用

- POM樹脂の軽量化技術によって、輸送エネルギーの節約や二酸化炭素排出量の削減に貢献

- サステナビリティへの取り組みは、持続可能な社会の実現に大きく貢献する

ポリアセタール樹脂(POM樹脂)の特性と応用範囲

ポリアセタール樹脂(POM樹脂)は、高い機械的特性と耐摩耗性を持ち、様々な分野で広く使用されている重要なエンジニアリングプラスチックです。本記事では、POM樹脂の基本的な特性や、幅広い用途について考察していきます。

<POM樹脂の特性>

POM樹脂は、以下の優れた特性を持っています。

- 高い機械的強度: POM樹脂は、引張強度、曲げ強度、衝撃強度などの機械的特性に優れています。特に、高い剛性と靭性を兼ね備えているため、強度が必要とされる用途に適しています。

- 優れた耐摩耗性: POM樹脂は、摩擦係数が低く、耐摩耗性に優れています。そのため、ベアリングやギアなどの摺動部品として最適です。

- 優れた耐薬品性: POM樹脂は、多くの薬品や溶剤に耐性があります。そのため、化学薬品を扱う環境や、腐食が懸念される用途に使用できます。

- 寸法安定性: POM樹脂は、吸水率が低く、温度変化に対する寸法変化が少ないです。そのため、精密な機械部品や電子部品に使用できます。

<POM樹脂の応用範囲>

POM樹脂は、その優れた特性から、幅広い分野で応用されています。主な用途は以下の通りです。

- 機械部品: POM樹脂は、高い機械的強度と耐摩耗性を生かして、歯車、ベアリング、カム、ローラ、コンベヤ、スライドレールなど、様々な機械部品に使用されています。

- 電子部品: POM樹脂は、絶縁性と耐薬品性に優れていることから、コネクタ、スイッチ、ハウジングなどの電子部品に使用されています。

- 自動車部品: POM樹脂は、軽量性と耐摩耗性を生かして、ドアハンドル、ワイパーブレード、燃料ポンプ、エアコンコンプレッサーなど、様々な自動車部品に使用されています。

- 医療機器: POM樹脂は、生体適合性に優れていることから、医療機器の部品に使用されています。

- スポーツ用品: POM樹脂は、高い衝撃強度と耐摩耗性を生かして、スキーブーツ、ゴルフクラブ、釣り竿など、様々なスポーツ用品に使用されています。

このように、POM樹脂は、その優れた特性を生かして、様々な分野で重要な役割を果たしています。今後も、さらなる用途開発が進み、その応用範囲は拡大していくことが期待されています。

「POM樹脂の特性を知る!融点と加工温度の関係」

POM樹脂は、様々な産業で幅広く利用される素材として知られています。しかし、その特性や加工方法について詳しく知っている方は少ないかもしれません。今回の記事では、「POM樹脂の特性を知る!融点と加工温度の関係」と題して、POM樹脂の重要な特性である融点と加工温度の関係について掘り下げていきます。

POM樹脂は、その高い耐熱性や剛性を活かして自動車部品や機械部品などに広く利用されていますが、その特性を理解することでさらなる効果的な活用が可能となるでしょう。特に、降伏応力の概念を理解することで、POM樹脂の取り扱いや加工においてより的確な判断が行えるようになります。

この記事を通じて、POM樹脂に関心がある方々にとって有益な情報を提供し、より深く理解を深めるお手伝いをさせていただきます。POM樹脂の特性とその加工における重要性について、詳しく探求していきましょう。

Contents

POM樹脂とは

POM樹脂の基本的な特性

POM樹脂の特性を知る!融点と加工温度の関係

POM樹脂は、優れた強度と剛性を持ち、耐摩耗性にも優れています。そのため、機械部品や自動車部品など、耐久性が求められる製品に広く使用されています。POM樹脂は、一般的に降伏応力が高い素材として知られています。

このようなPOM樹脂は、特定の温度範囲で最適な性能を発揮します。そのため、加工温度は非常に重要です。加工温度が高すぎると、材料が劣化し、品質が低下します。逆に、加工温度が低すぎると、十分な成形が難しくなります。

つまり、POM樹脂を効果的に利用するためには、適切な加工温度を設定し、適切な融点を知ることが重要です。このように、融点と加工温度の関係を理解することで、POM樹脂の特性を最大限に活かすことができます。

ポリアセタール樹脂の種類とその特徴

「POM樹脂の特性を知る!融点と加工温度の関係」

POM樹脂は、高い強度と硬度を持ち、耐摩耗性にも優れた特性を持っています。この樹脂は一般的に、融点が高い特徴があります。そのため、高い温度で加工する必要があります。例えば、POM樹脂は自動車部品や機械部品などの製造に広く使用されています。これは、高い耐熱性や剛性が要求されるためです。

しかし、高い温度での加工は注意が必要です。温度管理がうまくいかないと、樹脂が不均一になったり、強度が低下したりする可能性があります。そのため、適切な温度管理が重要です。融点と加工温度の関係を理解し、適切な加工条件を設定することが、POM樹脂を効果的に利用するポイントです。

POM樹脂の物理的性質

POM樹脂は、高い強度と耐久性を持ち、多くの産業で幅広く利用されています。その中でも特に重要な特性には、融点と加工温度の関係があります。POM樹脂は高い融点を持ち、高温で加工されることが一般的です。このため、加工時には適切な温度管理が必要です。

例えば、自動車部品の製造では、POM樹脂を高温で成形することで、強度や耐久性を向上させることができます。また、家電製品や工業製品においても、POM樹脂の高い融点が製品の耐熱性や耐久性を高めることにつながります。

したがって、POM樹脂の物理的性質である融点と加工温度の関係を理解することは、製品の品質向上や生産効率化につながる重要な要素となります。

POM樹脂の物性と特性

機械的性質としてのPOM降伏応力

POM樹脂は、機械的性質において重要な特性である「降伏応力」を持っています。この降伏応力は、材料が変形を始めるときにかかる力やストレスのことを示します。POM樹脂は高い強度と剛性を持っており、それによって多くの機械部品や自動車部品などに広く使用されています。

POM樹脂の降伏応力は、材料の融点や加工温度と密接な関係があります。例えば、POM樹脂の加工温度が高い場合は、その降伏応力も高くなる傾向があります。つまり、加工温度が適切でないと、製品の強度や耐久性などが十分に確保されない可能性があります。

したがって、POM樹脂を適切に加工するためには、降伏応力を理解し、適切な加工温度を設定することが重要です。このようにして、POM樹脂の特性を最大限に活かした製品を製造することが可能となります。

POM樹脂の熱的性質:融点の理解

POM樹脂の特性を知る!融点と加工温度の関係

POM樹脂は、降伏応力が高く、強度と剛性に優れています。この特性により、機械部品や自動車部品など幅広い分野で利用されています。POM樹脂の融点は高く、約165〜175°Cです。加工温度と融点の関係は重要であり、加工温度が融点よりも低すぎると溶融不良が起こり、高すぎると劣化や歪みが生じる可能性があります。

例えば、POM樹脂を成形する際、適切な加工温度を設定することで、製品の品質を向上させることができます。加工温度を適切に管理することで、製品の寸法安定性や表面の仕上がりを確保し、製品の信頼性を高めることができます。したがって、POM樹脂の特性を理解し、適切な加工温度を設定することが重要です。

POM樹脂の化学的耐性

POM樹脂は、その耐熱性や剛性、摩耗抵抗性などの特性から様々な産業で広く使用されています。このPOM樹脂の特性を理解するために、融点と加工温度の関係に注目してみましょう。

POM樹脂の融点と加工温度には密接な関係があります。融点とは、物質が固体から液体へと変化する温度のことです。POM樹脂の融点が高いため、加工温度もそれに合わせて高く設定する必要があります。加工温度が適切でないと、樹脂がうまく成形されず、製品の品質が低下する可能性があります。

例えば、自動車部品や家電製品などで使用されるPOM樹脂は、加工温度を適切に管理することで、耐久性や精度を向上させることができます。融点と加工温度を理解することで、POM樹脂を効果的に活用し、製品の品質向上を図ることができます。

POM樹脂の加工温度と融点の関係

加工温度の設定とその重要性

POM樹脂は、加工時の温度設定がその性能に大きな影響を与えます。POM樹脂を加工する際、適切な加工温度を設定することが重要です。なぜなら、温度が高すぎるとPOM樹脂が劣化し、逆に低すぎると溶けにくくなります。

例えば、POM樹脂の融点は約165°C〜175°Cであり、この温度範囲内で加工されることが推奨されています。加工温度がこの範囲外に設定されると、製品の質や強度が低下する可能性があります。

したがって、POM樹脂を効果的に加工するためには、適切な温度設定が欠かせません。加工温度の適切な設定によって、製品の耐久性や性能を向上させることができます。POM樹脂の特性を理解し、適切な加工温度を設定することで、優れた製品を生産することが可能となります。

融点を考慮した加工方法

POM(ポリオキシメチレン)樹脂は、その特性からさまざまな用途で利用されています。POM樹脂の融点と加工温度の関係について理解することで、より効率的な加工方法が見えてきます。

まず、POM樹脂の融点は高温であり、それに応じた加工温度が必要です。高い加温温度を保つことで、POM樹脂は適切に溶解し、成形時の応力が均等に分散されます。このように、適切な温度管理が品質向上につながります。

たとえば、自動車部品などの精密成形では、POM樹脂の融点と加工温度の適切な関係を理解することが重要です。加工温度が低すぎると成形不良が生じ、高すぎると劣化や変形が起こる可能性があります。

したがって、POM樹脂を効率的に加工するためには、融点と加工温度の関係を適切に把握し、適正な方法で加工を行うことが重要です。

加工条件の最適化

ポリオキシメチレン(POM)樹脂は、優れた物性を持ち、幅広い用途に利用されています。その中でも、加工温度と融点の関係は重要です。POM樹脂は、一般に融点が高い特性を持っており、それに応じて加工温度も高く設定する必要があります。なぜなら、加工温度が十分に高くないと、樹脂が溶けずに加工が困難になるからです。例えば、POM樹脂の融点が180度であれば、加工温度はそれ以上の温度に設定する必要があります。このように、適切な加工温度を設定することで、POM樹脂を効果的に加工することができます。加工条件の最適化は、製品の品質向上や生産効率の向上につながる重要な要素となります。

POM樹脂の加工方法

射出成形における成形条件

POM樹脂は、機械的な性質や耐熱性に優れた素材として知られています。射出成形において、樹脂の特性を理解し、適切な成形条件を設定することが重要です。POM樹脂の融点と加工温度は密接に関連しており、適切な融点を保つことで成形品の品質を確保することができます。

例えば、POM樹脂の降伏応力は加工温度によって変化します。適切な加工温度を保つことで、降伏応力を一定に保ち、成形品の強度や耐久性を向上させることができます。また、加工温度が高すぎると樹脂の劣化が進み、品質が低下する恐れがあります。

したがって、POM樹脂を射出成形する際には、適切な融点と加工温度を設定し、樹脂の特性を最大限活かすことが重要です。

押出成形やその他の加工技術

ポリアセタール樹脂(POM)は、機械的な強度や優れた耐摩耗性を持つプラスチック素材として知られています。POM樹脂の特性を理解するためには、その融点と加工温度の関係を把握することが重要です。

まず、POM樹脂の融点は約165〜175°Cであり、この温度以上で加熱すると溶け始めます。加工温度は通常、融点よりもやや高い温度で設定されます。これは、POMを適切に加工するために必要な溶融状態を維持するためです。

例えば、押出成形という加工技術では、POM樹脂を加熱し、スクリューによって圧力をかけて型抜きすることで製品を形成します。この際、適切な加工温度を維持することで、製品の品質や強度を確保することができます。

したがって、POM樹脂を効果的に加工するためには、融点と加工温度の関係を理解し、適切な加工条件を設定することが重要です。

加工時の問題点と対策

POM樹脂は高い強度と剛性を持つため、さまざまな製品に広く使用されています。しかしながら、POM樹脂を加工する際には、融点と加工温度の関係に注意する必要があります。POM樹脂は高温で加工されることが一般的であり、適切な温度管理が重要です。

例えば、POM樹脂は一般的に200〜230°Cの温度で注型や射出成形されます。しかし、加工温度が高すぎると、樹脂の劣化や変形が起こる可能性があります。逆に加工温度が低すぎると、溶融が不完全になり、製品の品質に影響を与える恐れがあります。

したがって、POM樹脂を適切に加工するためには、適切な加工温度を設定し、融点と加工温度の関係を理解することが重要です。これにより、製品の品質を向上させるとともに、加工時の問題を最小限に抑えることができます。

POM樹脂の用途と応用分野

POM樹脂の一般的な用途

POM樹脂は、自動車部品や工業製品など幅広い用途に使用されています。その特性として、高い耐熱性と強度が挙げられます。特に融点と加工温度の関係は重要であり、POM樹脂は高い温度でも変形しにくい特性があります。例えば、自動車エンジン部品のような高温環境下で使用される部品において、POM樹脂の優れた耐熱性が重要になります。また、その強度と耐久性から、歯車やベアリングといった部品にも広く使用されています。そのため、POM樹脂は様々な産業分野で重要な素材として注目されています。 POM樹脂は、その優れた特性から幅広い用途に活用されており、産業界で欠かせない素材としての地位を築いています。

特殊な用途とカスタマイズされた製品

記事の見出し: 「POM樹脂の特性を知る!融点と加工温度の関係」

結論として、POM樹脂は優れた特性を持ち、その融点と加工温度の関係を理解することが重要です。POM樹脂は強度や硬度が高く、耐摩耗性に優れています。そのため、自動車部品や歯車などの高負荷を要する部品に広く使用されています。

POM樹脂は高い融点を持つため、適切な加工温度を保つことが重要です。加工温度が高すぎると樹脂が分解し、逆に低すぎると溶解不良や成形不良が起こる可能性があります。例えば、POM樹脂を成形する際には、メーカーが推奨する加工温度を厳密に守ることが必要です。

したがって、POM樹脂の特性を理解し、適切な融点と加工温度を選択することが製品の品質向上につながります。

POM樹脂の市場での位置づけ

POM樹脂は、その優れた特性からさまざまな産業で幅広く利用されています。この樹脂は非常に硬いため、融点と加工温度の関係は重要です。POM樹脂は比較的高い融点を持ち、加工する際には高温での加熱が必要となります。この高い融点は、製品の耐熱性や剛性を向上させることにつながります。

たとえば、自動車業界では、エンジン部品や歯車などにPOM樹脂が利用されています。これは、軽量でありながら耐久性に優れているためです。また、家電製品やスポーツ用具などでも幅広く使用されています。

したがって、POM樹脂の融点と加工温度を理解することは、製品の品質や性能を向上させる重要なポイントとなります。そのため、産業界においてPOM樹脂は欠かせない素材として注目されています。

POM樹脂の長所と短所

POM樹脂の利点とは

POM樹脂は、優れた特性を持っています。その中でも、融点と加工温度の関係について理解することが重要です。POM樹脂は、高い耐熱性と剛性を持ち、熱による変形が少ない特性があります。このため、高温での使用や高温加工に適しています。

例えば、自動車部品や機械部品など、高い耐熱性が求められる製品に広く使用されています。また、POM樹脂は耐摩耗性にも優れており、歯車やベアリングなど摩擦が激しい部品にも適しています。

したがって、POM樹脂はさまざまな産業で幅広く活用されており、その利点から需要が高まっています。その特性を理解することで、製品の設計や加工において効果的に活用することができるでしょう。

POM樹脂の制限と欠点

「POM樹脂の特性を知る!融点と加工温度の関係」

POM樹脂は、素材によって使い分けられる特性があります。その中でも重要な特性の一つに「融点」と「加工温度」の関係があります。POM樹脂は高温で溶ける特性があり、それが加工温度と密接に関連しています。加工温度が適切でないと、POM樹脂は熱によって変性しやすくなります。

例えば、自動車部品などの高精度な製品では、適切な融点と加工温度を適用することが重要です。適切な温度管理を行うことで、POM樹脂の特性を最大限に活かし、製品の耐久性や性能を向上させることが可能です。したがって、POM樹脂を使用する際には、融点と加工温度の関係を理解し、適切な加工条件を設定することが重要です。

競合する他の材料との比較

ポリアセタール樹脂(POM)は、優れた特性を持つ素材として広く利用されています。その中でも、POMの融点と加工温度の関係が重要なポイントとなります。POMは高い融点を持ち、高温での加工が可能です。この特性から、POMは耐熱性に優れており、自動車部品や機械部品など高温環境下で使用される製品に適しています。

一方で、他のプラスチック材料と比較すると、POMは耐摩耗性や剛性に優れています。例えば、歯車やベアリングなど高い摩擦がかかる部品に適しています。また、POMは化学薬品にも強いため、耐久性が求められる環境で重宝される素材です。

このように、POMはその特性から様々な産業で利用されており、他の材料と比較しても優れた性能を持っています。そのため、製品開発や製造業の分野で重要な役割を果たしています。

POM樹脂の安全性と環境への影響

POM樹脂の取り扱いと安全性

POM樹脂は、様々な分野で広く使われている素材です。その特性を正しく理解することは重要です。POM樹脂の融点と加工温度の関係について考えてみましょう。POM樹脂は降伏応力が比較的低いため、加工時には適切な温度管理が必要です。例えば、高温で加工すると樹脂が劣化しやすくなります。逆に低温ではうまく成形されないこともあります。適切な温度設定をすることで、より品質の高い製品が作られることが期待されます。POM樹脂の特性を理解し、適切に取り扱うことで安全性も確保されます。これらのポイントを意識して、POM樹脂の取り扱いに注意しましょう。

廃棄とリサイクル

POM樹脂は、熱に強く、耐摩耗性に優れた特性を持つポリマーです。このPOM樹脂の特性には、融点と加工温度の関係が重要です。POM樹脂の融点は高く、そのため加工温度も高めに設定する必要があります。加工温度が低すぎると、十分な成形が難しくなり、製品の強度や耐熱性が低下します。

例えば、自動車部品や歯車などの精密部品の製造にPOM樹脂が使われています。高い融点と適切な加工温度設定によって、製品の耐久性や機能性を確保することができます。したがって、POM樹脂を効果的に活用するためには、融点と加工温度の関係を理解し、適切な加工条件を設定することが非常に重要です。

環境規制と材料の将来性

「POM樹脂の特性を知る!融点と加工温度の関係」

ポリオキシメチレン(POM)樹脂は、高い強度と優れた耐熱性を備えた素材です。この素材は、工業製品や自動車部品など幅広い分野で使用されています。POM樹脂の融点は比較的高く、この性質が加工時に重要な役割を果たします。

POM樹脂は一般的に、加工温度が融点よりも低い範囲で注型や射出成型されます。加工温度が融点より低いと、樹脂は適切に流動し成形されます。逆に、加工温度が融点を超えると品質低下や製品の歪みを招く可能性があります。

このように、POM樹脂の融点と加工温度は密接に関連しており、適切な温度管理が製品の品質を左右します。製品の安定性や性能を確保するためには、加工時の温度管理に注意を払うことが重要です。

成形条件と各種設定のポイント

成形機の条件設定

「POM樹脂の特性を知る!融点と加工温度の関係」

POM樹脂は、優れた強度や剛性を持つ素材として知られています。この特性を活かすためには、成形機の条件設定が重要です。POM樹脂の融点と加工温度は密接な関係にあります。融点よりも高い温度で加工すると、過熱による分解や変質のリスクが高まります。逆に融点より低い温度で加工すると、溶融不良や緻密性の不足が起こる可能性があります。

したがって、POM樹脂を効果的に加工するためには、適切な温度設定が欠かせません。例えば、POM樹脂の融点が160℃であれば、加工温度はそれよりもやや低い150℃程度が適しています。適切な加工温度設定によって、製品の品質や性能を向上させることができます。

材料の事前処理とその影響

「POM樹脂の特性を知る!融点と加工温度の関係」

POM樹脂は、強靭で耐久性に優れた特性を持つ素材です。この樹脂は熱可塑性を持ち、加工する際には特定の温度で融点に達する必要があります。加工温度が十分でないと、十分な形状が得られず、また加工精度も低下します。一方、高すぎる温度で加工すると、樹脂が劣化しやすくなることもあります。

例えば、自動車の歯車や家電製品の部品など、POM樹脂は幅広い分野で使われています。正確な融点と適切な加工温度を把握することで、製品の品質向上や加工効率の向上につながります。したがって、POM樹脂を使用する際には、適切な融点と加工温度の関係を理解しておくことが重要です。

成形品質を左右する要因

POM樹脂の成形品質に影響を与える要素はさまざまです。その中でも、融点と加工温度の関係が重要です。POM樹脂は高い融点を持ちますが、この融点を適切に把握し、加工温度を調整することが品質向上に繋がります。例えば、過度な加工温度の設定は不均一な成形品や耐熱性の低下を引き起こす可能性があります。逆に、融点よりも低い加工温度を設定すると、成形品の強度不足や形状精度の低下が懸念されます。したがって、融点と加工温度のバランスを保つことが重要です。工程ごとに最適な条件を適用し、品質管理を徹底することで、POM樹脂の成形品質を良好に維持することができます。

POM樹脂の成形品質向上へのアプローチ

成形プロセスの最適化

【POM樹脂の特性を知る!融点と加工温度の関係】

POM樹脂は、その強度や耐摩耗性などの特性から幅広い産業で利用されています。融点や加工温度は、POM樹脂を効果的に加工する上で重要な要素です。POM樹脂の融点は比較的低く、約165〜175°Cであり、この温度範囲で加熱することで溶融し、成形が可能となります。

加工温度が融点よりも高い場合、樹脂の劣化や変形が発生する可能性があります。逆に、加工温度が融点よりも低いと、溶融が不完全になる恐れがあります。適切な加工温度を保つことは、製品の品質や性能を向上させるために不可欠です。

例えば、自動車部品や機械部品など、POM樹脂を使用した製品の製造において、融点と加工温度の関係を適切に理解し、最適な加工条件を設定することが重要です。POM樹脂の特性を理解し、適切な加工温度を設定することで、品質の高い製品を生産することが可能となります。

品質管理とトラブルシューティング

「POM樹脂の特性を知る!融点と加工温度の関係」

POM樹脂は様々な製品や部品に広く使用される素材です。この樹脂の特性を理解することは、製品の品質管理や製造工程でのトラブルシューティングに役立ちます。

POM樹脂の特性の一つに融点があります。この融点は加工温度と密接な関係があります。例えば、適切な加工温度でPOM樹脂を加工することで、製品の強度や耐久性を向上させることができます。逆に、加工温度が高すぎると樹脂が劣化しやすくなったり、加工品質が低下する可能性があります。

したがって、製造過程で適切な融点と加工温度を選定することは、製品の品質維持や生産効率向上につながります。POM樹脂の特性を理解し、適切に扱うことで、製品の信頼性を高めることができます。

長期的な性能維持のための考慮事項

「POM樹脂の特性を知る!融点と加工温度の関係」

POM樹脂は、耐熱性や剛性に優れた素材として広く利用されています。この樹脂の融点と加工温度の関係を理解することは、製品の品質や加工性を向上させる重要な要素です。

まず、POM樹脂の融点は約165度から175度の範囲にあります。このため、加工時にはこの温度範囲を適切に制御することが必要です。適切な加工温度を保つことで、均一な製品を作ることができます。

例えば、自動車部品や歯車などの精密部品では、POM樹脂が広く使用されています。適切な融点と加工温度の管理によって、耐久性や精度が向上し、製品の性能が長期間維持されることが期待できます。

したがって、POM樹脂を効果的に活用するためには、融点と加工温度の関係を理解し、適切に制御することが重要です。

まとめとしてのPOM樹脂加工のポイント

加工前の準備と計画

ポリオキシメチレン(POM)樹脂は、高い強度や硬度を持ち、耐摩耗性に優れた特性を持っています。加工する際には、融点や加工温度が重要な要素となります。POM樹脂の融点は比較的高く、約165〜175度です。このため、加工する際には適切な加工温度を設定する必要があります。例えば、射出成形では、樹脂の溶融温度を適切に制御することが重要です。適切な融点と加工温度を知ることで、加工品質を向上させることができます。したがって、POM樹脂を使用する際には、融点と加工温度の関係を理解し、適切に加工することが重要です。

成形プロセスの精度向上

POM樹脂は、その特性からさまざまな分野で使われています。POM樹脂の融点と加工温度は密接に関係しています。加工温度が適切でないと、POM樹脂の物性が変化し、製品の性能や品質に影響を及ぼす可能性があります。例えば、POM樹脂は高温で加工されるため、融点を理解して加工温度を適切に設定することが重要です。そのため、成形プロセスの精度向上には、融点と加工温度の関係を理解することが欠かせません。適切な温度設定により、POM樹脂を効率的に加工し、製品の品質を向上させることが可能となります。このように、POM樹脂の特性を理解し、適切な加工温度を設定することで、製品の品質向上につながることが期待されます。

最終製品の品質保証と評価

「POM樹脂の特性を知る!融点と加工温度の関係」