コラム column

「POMコポリマーって何?素材のメリットと選ばれる理由」

最近、製品や素材に関して様々な選択肢がある中で、POMコポリマーは一体何なのでしょうか?その特性や利点、そしてなぜ選ばれるのか、気になりませんか?

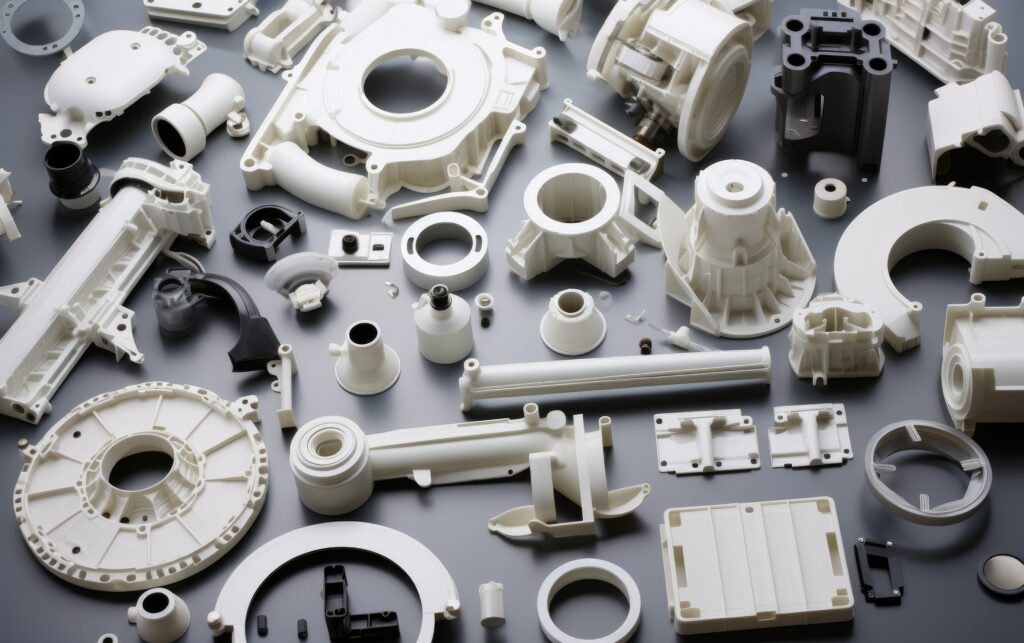

POMコポリマーは、その耐久性や摩耗抵抗、そして様々な応用範囲など、数々の魅力を持っています。しかし、その本質や一般的な用途について知識を深めることで、さらにその価値を理解することができるでしょう。

この記事では、POMコポリマーについての基本的な情報から始め、そのメリットや選ばれる理由に至るまで、幅広い視点から解説していきます。POMコポリマーに興味がある方やその活用方法を模索している方にとって、有益な情報を提供することを目指しています。さあ、POMコポリマーの世界への入り口を開きましょう。

POMコポリマーの基本

POMコポリマーとは

POMコポリマーとは、ポリオキシメチレンと呼ばれる強固で耐摩耗性の高い素材です。機械部品や自動車部品、医療機器など幅広い分野で使用されています。そのメリットは、高い機械的強度、化学的耐性、疲労強度、そして耐摩耗性があります。例えば、自動車の歯車や電子機器の部品など、高い精度と信頼性が求められる製品に適しています。そのため、耐久性が必要なアプリケーションで広く利用されています。POMコポリマーはこれらの特性により、選ばれる理由として注目されています。

POMコポリマーの種類と構造

POMコポリマーは、様々な分野で広く使用される重要な素材です。そのメリットとして、高い耐熱性、耐薬品性、そして耐摩耗性があります。また、潤滑性にも優れており、機械部品や自動車部品などの製造に適しています。さらに、POMコポリマーは耐候性にも優れており、屋外環境での使用に適しています。

異なる種類のPOMコポリマーがあり、物性や特性が異なります。例えば、繊維強化POMは機械的強度が高く、耐熱性に優れています。また、低摩擦POMは潤滑性が高く、機械部品などに適しています。

このように、POMコポリマーはその特性によって幅広い用途で活躍しています。素材の選択においては、環境や要件に応じて適切なPOMコポリマーを選ぶことが重要です。

POMコポリマーの物理的特性

POMコポリマーは、ポリアセタールやアセタール樹脂としても知られる強靭な樹脂素材です。その特性から、機械部品や自動車部品などの幅広い用途に使用されています。POMコポリマーの主なメリットは、耐摩耗性や耐熱性に優れていることです。例えば、歯車などの機械部品に使用される際は、摩擦による磨耗が少なく長期間安定した性能を発揮します。また、高温環境下でも変形が少ないため、エンジン部品などにも適しています。これらの特性から、POMコポリマーは幅広い産業で重要な素材として選ばれています。

POM樹脂の加工方法

POM樹脂の成形加工

POM樹脂は、自動車部品や機械部品など幅広い産業で利用される重要な素材です。その人気の理由は、耐摩耗性、耐熱性、剛性などの優れた特性にあります。特に、機械部品においては高い耐久性が求められるため、POM樹脂が選ばれることが多いです。例えば、自動車内のスライドレールや歯車などの部品でよく使用されています。また、POM樹脂は加工しやすく、精密な形状も作りやすいので、製品の設計に適しています。そのため、製造業界ではPOM樹脂が重宝されており、今後もさらなる需要の増加が予想されています。POM樹脂は、様々な産業での利用が期待される優れた素材です。

POM樹脂の切削加工

POM樹脂は、耐熱性や機械的強度に優れた素材として広く利用されています。その特性から、機械部品や自動車部品など多岐にわたる産業で使用されています。切削加工においてもPOM樹脂は優れた性能を発揮します。

POM樹脂のメリットの一つは、耐摩耗性が高いことです。例えば、ギアやベアリングなどの精密部品に適しており、長期間の使用にも耐えることができます。そのため、産業機械や自動車の部品として信頼されています。

さらに、POM樹脂は耐薬品性にも優れており、化学薬品に対して安定した性能を維持します。これにより、医療機器やラボ用具などの分野でも幅広く活用されています。POM樹脂の優れた特性と多様な用途から、産業界で選ばれ続ける理由があります。

加工時の注意点とコツ

「POMコポリマーって何?素材のメリットと選ばれる理由」

POMコポリマーは、様々な産業で使われる素材です。その人気の秘密は、耐久性や耐摩耗性にあります。例えば、自動車部品や機械部品に使用されることが多く、長期間使っても劣化しにくい特性があります。また、POMコポリマーは化学薬品にも強く、燃料や潤滑油にも影響を受けにくいため、安定した性能を保ちます。

さらに、POMコポリマーは摩擦係数が低く、スムーズな動きを実現します。これにより、機械部品の摩耗を抑えることができ、長寿命化が期待できます。そのため、産業界で高い評価を受け、多くの製品に採用されています。

これらのメリットから、POMコポリマーは幅広い用途に選ばれており、産業界で重要なポジションを占めています。

プラスチック加工のメリットとデメリット

プラスチック加工の経済性

POM(ポリオキシメチレン)コポリマーは、耐熱性や剛性、耐摩耗性に優れたプラスチック素材です。その経済性は、耐久性が高く長期間使用できることから、自動車部品や機械部品などの産業製品に広く使用されています。また、潤滑性にも優れているため、精密機器や輸送機器などさまざまな分野で活用されています。

POMコポリマーが選ばれる理由は、その耐候性や化学耐性にも優れており、屋外環境や薬品にも強いことが挙げられます。さらに、加工しやすく、精密な形状を作りやすい特性も持っています。これらのメリットから、POMコポリマーは幅広い産業で使用されており、製品の信頼性や耐久性を向上させる重要な素材として高い評価を受けています。

プラスチック加工の柔軟性

POMコポリマーは、工業製品や自動車部品などに幅広く使われるプラスチック素材です。その人気の理由は、耐熱性や耐薬品性、機械的な強度など、優れた特性が挙げられます。POMは、歯車やベアリングなどの精密部品にも適しており、高い寸法安定性を持っています。また、表面の摩擦特性が優れており、潤滑剤を必要としない利点もあります。さらに、加工性が高く、精密加工が可能なため、製品の多様な形状に対応できるという利点もあります。これらの特性のため、POMはさまざまな産業分野で重要な素材として選ばれています。工業製品の製造において、POMコポリマーの柔軟性は欠かせないものとなっています。

プラスチック加工の限界と課題

POMコポリマーは、様々な産業で幅広く利用される素材です。その人気の理由は、耐熱性や耐摩耗性などの優れた特性にあります。自動車部品や機械部品など、高い耐久性が要求される製品に広く使用されています。また、耐薬品性や潤滑性にも優れており、医療機器や食品関連製品などの分野でも重宝されています。

POMコポリマーは、プラスチック加工の中でも優れた素材ですが、一方で環境への影響やリサイクルの課題も存在します。リサイクルが難しいことや燃焼時に有害物質を放出する可能性が指摘されています。これらの課題に対して、サステナビリティを考慮した新たな技術や取り組みが求められています。今後は、環境への配慮を重視しつつ、POMコポリマーの利便性を維持する取り組みが進められることが期待されています。

ポリアセタール樹脂の特性

ポリアセタール樹脂の耐熱性

「POMコポリマーって何?素材のメリットと選ばれる理由」

POMコポリマーは、耐熱性に優れた素材です。この素材は、高温環境下でも安定した性能を発揮し、機械的な強度も兼ね備えています。例えば、自動車部品や電子機器のギアなどに広く使用されており、その信頼性が高く評価されています。

POMの特長は、熱に強いことだけでなく、耐摩耗性や化学薬品にも強い点にもあります。これにより、長期間安定した性能を発揮し続けることができます。そのため、産業製品や機械部品などで広く採用されています。

以上の理由から、POMコポリマーは幅広い分野で選ばれており、高い信頼性と耐久性を兼ね備えた優れた素材として注目されています。

ポリアセタール樹脂の耐摩耗性

「POMコポリマーって何?素材のメリットと選ばれる理由」

POMコポリマーは、機械部品や電子部品など広い分野で利用される素材です。その人気の秘密は、耐摩耗性が非常に高いことにあります。例えば、歯車などの摩擦が激しい部品でも長期間にわたって性能を維持しやすい特性があります。

さらに、POMコポリマーは耐久性が優れており、長期間使用しても変形しにくいという特徴も持っています。これにより、安定した製品性能が期待できるため、多くの製品に採用されています。

このような理由から、POMコポリマーは自動車部品や家電製品など幅広い分野で選ばれています。その優れた特性から、さまざまな産業分野で重要な素材として注目されています。

ポリアセタール樹脂の化学的耐性

ポリアセタール樹脂、通称「POM」として知られる素材は、様々な産業分野で幅広く利用されています。その特長の一つに化学的耐性があります。化学薬品や溶剤への耐性が高いため、自動車部品や電子機器、医療機器などの製造に適しています。

具体的には、POMは耐油性や耐酸性に優れており、燃料や洗剤など様々な化学物質に対して安定した性能を発揮します。例えば、自動車内部で使用される歯車やバルブ、電子機器のコネクターやハウジングなどに広く利用されています。

そのため、POMコポリマーはその特性から選ばれる理由があり、安定した素材として広く利用されています。

POMコポリマーの用途

工業用途におけるPOMコポリマー

POMコポリマーは、工業用途で広く利用されている素材です。その特長として、耐摩耗性や耐熱性、耐薬品性などがあります。POMは、機械部品や自動車部品などに幅広く使われており、高い剛性と強度を持つため、耐久性が求められる環境で重要な役割を果たしています。例えば、歯車や軸受けなどの精密部品にも利用されています。また、POMコポリマーは潤滑性に優れており、摩擦が発生しやすい場面でも優れた性能を発揮します。これらの特性から、工業分野においてPOMコポリマーが選ばれる理由は、その信頼性と優れた性能にあります。

日常生活におけるPOMコポリマー

POMコポリマーは、日常生活で使われる様々な製品に使われる素材です。その人気の理由は、耐摩耗性や耐熱性に優れ、潤滑性も高いためです。例えば、自動車部品や家電製品、医療機器などに広く使用されています。POMコポリマーは、歯車やベアリングなどの精密な部品にも適しており、信頼性が高いため製品の性能向上に貢献しています。このような特性から、多くのメーカーや製品デザイナーに選ばれています。日常生活で使われる製品が安全で耐久性に優れているのは、POMコポリマーの素材特性が大きく関わっています。そのため、POMコポリマーは広く普及し、私たちの生活を支えています。

POMコポリマーの特殊用途

POMコポリマーとは、ポリオキシメチレンと呼ばれ、様々な産業で利用される特殊な素材です。その人気の理由は、耐熱性や耐摩耗性、そして化学物質への耐性があることです。自動車部品や電子機器などの分野で広く使われており、精密機械の歯車や軸受けなどにも利用されています。また、POMコポリマーは精度の高い成形加工が可能であり、複雑な形状の部品を製造する際に重宝されています。

さらに、POMコポリマーは潤滑性が高いため、潤滑剤を必要としない利点もあります。このことから、食品機器や医療機器などの分野でも採用されています。その多様な用途と特性から、POMコポリマーはさまざまな産業で重宝され、幅広い分野で選ばれている素材と言えます。

POMコポリマーを選ばれる理由

POMコポリマーの独特なメリット

POM(ポリオキシメチレン)コポリマーは、様々な分野で注目される素材です。その独特なメリットとして、耐摩耗性や耐熱性に優れ、潤滑性も良いことが挙げられます。これにより、機械部品や工業製品などの高耐久性が求められる製品に広く使用されています。例えば、自動車部品や歯車、ベアリングなどに利用されています。

さらに、POMコポリマーは化学的に安定しており、機械加工性が高い特徴も持っています。このため、精密な部品加工にも適しています。その優れた物性から、食品包装や医療機器などの分野でも利用されています。

POMコポリマーは、その優れた特性から幅広い産業で重要な役割を果たしており、その選ばれる理由が明確です。

他のプラスチック素材との比較

「POMコポリマーって何?素材のメリットと選ばれる理由」

POMコポリマーは、他のプラスチック素材と比較してどう違うのでしょうか?POMは耐摩耗性や耐熱性に優れ、潤滑性も高い特徴があります。例えば、機械部品や自動車部品などの用途で広く使用されています。その理由は、金属に匹敵する強度を持ちながら軽量化できるため、高い信頼性が求められる部品に適しているからです。また、POMは化学的に安定しており、耐薬品性にも優れています。さらに、寸法安定性が高く、加工性も優れているため、精密部品にも適しています。

これらの特性から、POMコポリマーは幅広い産業分野で重要な役割を果たしており、その優れた特性から選ばれる理由が明確になっています。

POMコポリマーのコストパフォーマンス

POM(ポリオキシメチレン)コポリマーは、耐熱性や耐摩耗性に優れた素材として注目されています。この素材のメリットは、高い機械強度と寸法安定性が挙げられます。例えば、自動車部品や工業製品など、高い耐久性が求められる製品に幅広く使用されています。

POMコポリマーは、化学薬品にも強く、長期的な使用においても劣化しにくい特性があります。さらに、潤滑性と耐熱性も優れており、機械要素の中でも重要な役割を果たしています。

そのため、POMコポリマーは、自動車関連部品や電子機器部品など、幅広い産業分野で使用されることがあります。そのコストパフォーマンスの高さから、多くのメーカーや製造業者に選ばれる理由となっています。

POM樹脂の加工上のコメントアウト

加工時のコメントアウトの重要性

「POMコポリマーって何?素材のメリットと選ばれる理由」

POMコポリマーは、様々な製品で利用される素材です。その人気の理由は、耐熱性や耐摩耗性に優れていることです。例えば、歯車やベアリングなどの精密部品や自動車の内装パーツ、家電製品などに広く使用されています。

この素材は、潤滑性や耐薬品性にも優れており、長期間の使用にも耐える強度を持っています。さらに、POMは加工しやすいため、複雑な形状の部品を作る際にも適しています。

日常生活の中で触れている製品の中にも、POMコポリマーが使われている可能性があることから、その信頼性と高性能が評価され、多くの産業で選ばれています。

加工プロセスにおけるトラブルシューティング

「POMコポリマーって何?素材のメリットと選ばれる理由」

POMコポリマーは、様々な産業で使われる重要な素材です。その理由は、耐摩耗性、耐熱性、潤滑性、耐薬品性などの優れた特性にあります。例えば、自動車部品や電子機器、スポーツ用具など幅広い製品に利用されています。

POMの選ばれる理由は、高い剛性と強度を持ちながら、加工性が良いことが挙げられます。また、耐久性に優れているため、長期間使われる部品や機械にも適しています。さらに、化学的に安定しているため、薬品や油脂にも強いのが特徴です。

以上の理由から、POMコポリマーは様々な産業で重要な役割を果たしており、その特性から幅広い製品に使われています。

製品品質向上のためのコメントアウト活用法

POMコポリマーって何?素材のメリットと選ばれる理由

POMコポリマーは、高い耐熱性や耐摩耗性を持ち、強度もあります。自動車部品や工業製品など幅広い分野で使われています。例えば、自動車のエンジン部品や歯車などの精密機械部品に採用されています。

その理由は、POMコポリマーが摩擦や摩耗に強く、耐候性にも優れているからです。また、潤滑剤を使わずに滑りが良い性質も持っています。これにより、長期間の使用でも性能が安定し、メンテナンスの手間も軽減されます。

さらに、POMコポリマーは樹脂の中でも高い剛性を持ちながら、加工性も良いという特徴があります。そのため、複雑な形状や高精度な加工が求められる製品に適しています。これらのメリットから、POMコポリマーは多くの製品で選ばれています。

まとめと展望

POMコポリマーの今後の展開

POMコポリマーは、機械部品や自動車部品などで幅広く利用される素材です。その人気の理由は、耐久性、耐薬品性、摩耗性などの優れた特性にあります。特に自動車業界では、歯車やボールベアリング、バルブなどに広く使用されています。また、医療機器や家電製品でも利用され、その需要は増加傾向にあります。

POMコポリマーの今後の展開には、自動車業界での需要がさらに拡大することが期待されています。燃費改善や軽量化のニーズが高まる中、POMコポリマーは優れた素材として注目されています。さらに、製造技術の進化により、さまざまな形状に加工しやすくなり、さらなる応用範囲の拡大が見込まれています。これからも注目を集める素材として、POMコポリマーの利用がますます増えることが予想されます。

持続可能なプラスチック製品としてのPOMコポリマー

POM(ポリオキシメチレン)コポリマーは、持続可能なプラスチック製品として注目されています。その理由は、耐熱性、耐摩耗性、剛性、そして潤滑性が優れているからです。これにより、自動車部品や家電製品など、様々な産業で幅広く利用されています。

この素材が選ばれる理由は、例えば自動車業界では、エンジン部品やギアなど高負荷な部位での使用に適しているためです。また、電子機器などでの精密な部品にも適しており、その信頼性と耐久性から選ばれることが多いです。

POMコポリマーは、化学的に安定しており、耐久性や機械的性質が優れているため、さまざまな産業で重要な役割を果たしています。持続可能な素材として、今後もさらなる発展が期待されています。

新しい加工技術とPOMコポリマーの未来

POMコポリマーは、様々な産業分野で利用される素材です。その特性として、耐熱性や耐摩耗性に優れており、潤滑性も高いため、自動車部品や医療機器など幅広い製品に使われています。また、化学的に安定しているため、長期間安定した性能を維持することができます。

POMコポリマーが選ばれる理由は、その優れた物理的特性に加え、加工技術の進化も大きな要因です。近年の加工技術の進歩により、POMの精密成形や繊維強化など、さまざまな加工方法が可能となりました。これにより、製品の軽量化や高機能化が実現し、さらなる応用範囲が広がっています。

今後もPOMコポリマーはさらなる進化が期待されており、様々な産業で重要な役割を果たしていくでしょう。

まとめ

POMコポリマーは耐熱性や剛性に優れ、潤滑性にも優れており、自己潤滑性があるため、摩擦が少なく長寿命であります。また、高い機械的強度と硬度を持ち、耐薬品性、耐油性にも優れています。そのため、自動車部品や家電製品、医療機器など様々な分野で使用されております。POMコポリマーはその優れた特性から幅広い用途で選ばれており、素材のメリットとして注目されています。

ポリアセタール(POM)の酸化劣化を防ぐ!重要ポイントと対策方法

POM(ポリアセタール)樹脂とは

POM(ポリアセタール)は、高い耐摩耗性と強度を持つエンジニアリングプラスチックの一種です。以下に、POMの基本的な特性と用途、酸化劣化について説明します。POMの基本的な特性

| 特性 | 詳細 |

|---|---|

| 高い機械的強度 | 高い引張強度、圧縮強度を持ち、摩擦に強い特性を示します。 |

| 耐摩耗性 | 摩擦や摩耗に強く、長期間にわたって安定した性能を発揮します。 |

| 耐薬品性 | 酸やアルカリ、油分に対する耐性が高く、多様な化学薬品に耐えます。 |

| 低摩擦特性 | 低い摩擦係数を持つため、スライド部品やギアに適しています。 |

| 高い剛性 | 硬度と剛性が高く、機械部品や構造部品に適した素材です。 |

POMの用途と市場での役割

POMはその優れた機械的特性から、多くの分野で利用されています。以下は代表的な用途です。- 自動車産業:ギア、ベアリング、シャフト、インジェクション部品。

- 電子機器:コネクタ、スイッチ、モーター部品。

- 家電製品:洗濯機や冷蔵庫の部品など。

- 機械部品:摺動部品、カム、ローラーなど。

POMの酸化劣化とは

POMは高い耐性を持っていますが、長時間の高温環境や紫外線に曝されると酸化劣化が進行することがあります。酸化劣化は、以下のような影響を与えることがあります。- 物理的性質の変化:樹脂が脆くなり、強度や靭性が低下します。

- 色変化:黄色や茶色に変色することがあります。

- 機能不良:摩擦や摺動部品としての性能が低下し、作動不良を引き起こす可能性があります。

POMの酸化劣化のメカニズム

酸化劣化の化学的プロセス

POM(ポリアセタール)は酸化反応により、物理的特性が低下することがあります。酸化反応は以下の化学的プロセスで進行します:| プロセス | 内容 |

|---|---|

| 自由基の生成 | 酸素分子が高温や紫外線により分解され、自由基が生成される。 |

| ポリマー鎖の切断 | 自由基がPOM分子に作用し、分子鎖を切断。これにより強度や柔軟性が低下。 |

| 酸化物の形成 | 酸化反応により酸化物が形成され、さらなる劣化を引き起こす。 |

黄変の原因と影響

酸化劣化によって、POMが黄色く変色する現象(黄変)は以下の原因で起こります:- 酸化反応の副産物 酸化反応により生成された酸化物や化学物質がPOM表面に残り、黄色を呈することがある。

- 紫外線による分解 紫外線がPOM表面を直接照射し、分子構造が変化して黄変を引き起こす。

- 外観の悪化 黄変は、製品の美観に影響を与え、特に外観が重要な用途では問題となる。

黒点不良の発生原理

酸化が進行することで、黒点不良が発生することがあります。黒点の原因は以下の通りです:- 酸化と不純物の沈着 酸化によって生成された物質がPOM表面に固体として残り、黒点として現れる。

- 加工温度の過剰 高すぎる加工温度により、POMの分子が過度に分解し、黒点が生じやすくなる。

- 不純物の影響 原料や添加剤に含まれる不純物が酸化反応を促進し、黒点を形成。

- 品質不良 黒点が表面に現れると、特に精密部品や外観が重視される部品において、品質問題として扱われる。

対策

酸化劣化を防ぐためには以下の対策が効果的です:- 低温・低酸素環境の維持 加工や使用時の温度や酸素濃度を管理することで酸化を防止。

- 紫外線対策 UV安定剤の使用や紫外線からの保護コーティングを施す。

- 不純物管理 高純度の原料を使用し、適切な添加剤を選定することで黒点不良の発生を抑制。

POMの黄変を防ぐ方法

安定剤の使用

POMの黄変を防ぐためには、安定剤の使用が効果的です。安定剤は酸化反応を抑制し、長期的に素材の外観を維持する役割を果たします。| 安定剤の種類 | 役割 |

|---|---|

| 抗酸化剤 | 酸化反応を抑制し、黄変の原因となる化学的な分解を防ぐ。 |

| 紫外線安定剤 | 紫外線による分解を防ぎ、POMが紫外線にさらされても黄変しにくくする。 |

| 光安定剤 | 紫外線と熱による劣化を防ぎ、POMの耐候性を向上させる。 |

紫外線からの保護

紫外線(UV)による劣化を防ぐためには、以下の方法があります:- UV吸収剤の使用 紫外線を吸収し、POMの表面に直接影響を与えないようにする添加剤を使用する。

- UV保護フィルムの使用 POM製品にUV保護フィルムをコーティングすることで、紫外線からの劣化を防止。

- 遮光カバーの使用 露出環境で使用する場合、UV光を遮断するカバーやシールドを使用して、素材を守る。

POM樹脂の寿命を延ばす保管方法

温度と湿度の管理

POM樹脂の寿命を延ばすためには、適切な温度と湿度で保管することが重要です。温度や湿度が過度に高いと、樹脂が劣化しやすくなります。| 温度 | 湿度 | 注意点 |

|---|---|---|

| 10~30°C | 50~70% | 高温や高湿度を避け、安定した環境で保管する。 |

| 過度な高温(40°C以上) | 湿度が高い環境 | POM樹脂の物理的特性が変化し、劣化を引き起こす。 |

直射日光との接触を避ける

直射日光に長時間さらされると、POM樹脂は紫外線による劣化を受けやすくなります。これを避けるためには、次の対策が有効です:- 日光の当たらない場所に保管 樹脂を直射日光の当たらない場所で保管することが、劣化防止に繋がります。

- 遮光カバーの使用 POM製品を日光から遮るカバーを使用して、紫外線の影響を抑える。

保管時の物理的ストレスの軽減

物理的ストレスもPOM樹脂の寿命に影響を与えるため、適切な保管方法が必要です:- 重い物での圧力を避ける 樹脂の上に重いものを積み重ねると、変形やひび割れの原因となります。

- 過度な曲げや引っ張りを避ける 樹脂の成形状態を保持するため、保管時に曲げたり引っ張ったりしないようにします。

- 適切な梱包 POM樹脂を包装する際には、クッション材や柔らかい素材を使って衝撃から守ります。

POM樹脂の黒点不良問題の対策方法

原料の品質管理

POM樹脂における黒点不良は、主に原料の不純物が原因で発生します。このため、原料の品質を適切に管理することが重要です。| 対策方法 | 詳細 |

|---|---|

| 高品質な原料の選定 | 不純物が少ない高品質なポリアセタール樹脂を選定する。 |

| 不純物の混入防止 | 原料を取り扱う際に、異物や汚れが混入しないように管理する。 |

| 原料の保管環境管理 | 湿気や温度管理を適切に行い、原料が劣化しないように保管する。 |

加工環境の最適化

加工環境が適切でない場合も、黒点が発生する原因となるため、加工時の環境を最適化することが必要です。| 対策方法 | 詳細 |

|---|---|

| 温度管理 | 加工時の温度が過度に高いと、樹脂が分解し不純物が発生することがあるため、温度を管理する。 |

| 清潔な作業環境 | 加工機や周囲の作業環境を清潔に保ち、異物が樹脂に混入しないようにする。 |

| 適切な冷却と排気 | 加工中の熱やガスを適切に冷却・排気し、樹脂の過熱や異物の発生を防ぐ。 |

工作材料の選択:POMの寸法精度を活かした活用法

ジュラコン® POMの基本と特徴

ジュラコン® POMとは

POM(ポリオキシメチレン)は、高い寸法精度や耐久性を持つ工作材料です。その利点を活かし、自動車や家電製品などさまざまな産業で広く使用されています。例えば、歯車やベアリングなど、正確な寸法が求められる部品に最適です。また、POMは燃料や油に強い性質を持ち、耐摩耗性や耐薬品性に優れているため、機械部品や工業製品に適しています。POMは繊維強化POMや耐熱性POMなどさまざまな種類があり、用途に応じて適切な種類を選択することが重要です。このように、POMはその特性を活かして幅広い分野で活用されています。POMの物理的性質

POMは、ポリオキシメチレンとして知られる樹脂で、硬さや強度、耐摩耗性に優れています。そのため、機械部品や工業部品、自動車部品などに幅広く使用されています。POMは寸法精度が高く、熱にも強いため、精密な部品やギア、ベアリングなどに最適です。例えば、歯車やポンプ、スライド部品など、POMの高い寸法精度と耐久性が必要な製品に活用されています。POMは形状安定性が高く、炭酸ガスや油にも強い特徴があります。そのため、環境にも配慮しながら安定した性能を要求される製品にも適しています。POMの特性を活かして、さまざまな産業分野で幅広く活用されています。寸法精度の高さがもたらす利点

POM(ポリオキシメチレン)は、その寸法精度の高さが利点として注目されています。例えば、自動車部品のような高い精度が求められる製品の製造において、POMは優れた選択肢となります。寸法が正確であることは、製品が正常に動作し、長期間にわたって安定した性能を発揮するために欠かせません。そのため、POMは機械部品、電子部品、医療機器など幅広い分野で使用されています。 また、POMの寸法精度を活かした具体的な例として、歯科医療用器具が挙げられます。歯科用具は高い寸法精度が求められ、POMはその要求を満たす素材として適しています。このように、POMはさまざまな産業において、その寸法精度を生かして幅広く活用されています。POMの成形技術

成形条件の最適化

POM(ポリオキシメチレン)は、その寸法精度や強度から様々な産業で使用されています。POMの寸法精度を最大限に活かすためには、成形条件の最適化が重要です。例えば、成形温度や圧力、冷却時間などを調整することで、製品の寸法精度を向上させることが可能です。 POMの寸法は熱膨張率が小さいため、成形後の収縮率が比較的安定しています。この特性を活かすために、適切な成形条件を設定することが重要です。また、POMは水分吸収率が低いため、湿度管理も重要です。 工作材料の選択は製品の品質や性能に直結するため、POMを使用する際にはその特性を理解し、適切な成形条件を設定することが大切です。POMの寸法精度を最大限に活かして、高品質な製品を実現しましょう。寸法精度を保つための成形工程

POMは、高い寸法精度を持つ工作材料として注目されています。この独特な特性を活かすためには、成形工程において寸法精度を保つことが重要です。 POMの寸法変化は、熱や圧力などの外部要因によって生じることがあります。そのため、成形時の温度や圧力管理が欠かせません。例えば、成形時に一定の温度を保つことでPOMの収縮率をコントロールし、緻密な寸法精度を維持できます。 さらに、成形型の設計や材料の選定も寸法精度に影響を与えます。適切な成形型の設計やPOMの特性を考慮した選定を行うことで、製品の品質向上につながります。 寸法精度を重視したPOM成形工程の適切な管理は、製品の品質向上につながるだけでなく、顧客満足度の向上にもつながります。成形品の品質管理

成形品の品質管理は、製造業において非常に重要な要素です。特に、POM(ポリオキシメチレン)などの材料を使用する際は、寸法精度が大きな影響を及ぼします。POMは高い剛性と優れた耐摩耗性を持ち、自己潤滑性もあるため、様々な産業で幅広く利用されています。 寸法の変化が許容範囲を超えると、製品の機能や外観に影響が出る可能性があります。例えば、自動車部品や電子機器のギアなど、精密な動作が求められる部品では、寸法精度の確保が不可欠です。 したがって、成形品の製造においては、POMの特性を理解し、適切な寸法管理を行うことが重要です。正確な寸法を維持することで、製品の品質向上や顧客満足度の向上につながります。工作材料の選択と寸法管理は製造プロセスにおいて欠かせない要素であり、慎重に対応する必要があります。成形品設計の基礎

成形品の設計では、材料特性や製造方法を考慮した寸法精度の確保、耐久性、そして寸法安定性が重要な要素となります。特に、ポリアセタール(POM)などの樹脂材料を使用する場合、これらの要素をどのようにバランスさせるかが設計のポイントとなります。設計段階での寸法精度の考慮

成形品を設計する際には、次の点を考慮して寸法精度を確保する必要があります:- 材料の特性に基づく調整: POMなどの樹脂は、加工中に収縮や膨張を起こすため、設計時にその特性を加味して余分な寸法を設けることが重要です。

- 金型設計: 金型の精度が成形品の寸法精度に直結するため、金型設計段階での微調整や試作が欠かせません。

- 温度管理: 成形品が冷却される過程での温度差や冷却速度が寸法に影響を与えるため、均一な温度管理が求められます。

POMの寸法変化と設計への影響

POMは成形時に収縮や膨張が発生し、その結果、最終的な製品の寸法に影響を与えることがあります。以下にPOMの寸法変化に関連する要因を示します:| 要因 | 影響 |

|---|---|

| 冷却速度 | 冷却速度が速すぎると均一な収縮ができず、寸法精度が低下する可能性があります。 |

| 成形温度 | 高温での成形は材料の膨張を引き起こし、低温では収縮が激しくなることがあります。 |

| 材料の密度と配合 | 材料の密度や配合比率が均一でないと、収縮率にばらつきが生じる可能性があります。 |

- 収縮量の補正: 設計段階で予想される収縮量を補正することで、最終的な製品の寸法精度を確保します。

- 温度と圧力管理: 成形中の温度や圧力の調整が、寸法安定性を高めるために重要です。

耐久性と寸法安定性のバランス

設計では、耐久性と寸法安定性のバランスを取ることが求められます。POMの特性として、以下の点を考慮することが重要です:| 要素 | 詳細 |

|---|---|

| 耐久性 | POMは優れた耐摩耗性と耐薬品性を持ち、過酷な環境でも使用可能ですが、長期使用時の寸法変化には注意が必要です。 |

| 寸法安定性 | 時間が経つと膨張や収縮が発生しやすいため、製品の使用環境を考慮した設計が必要です。 |

| 環境条件 | 温度や湿度などの外的要因が寸法安定性に影響を与えるため、使用条件に応じた材料選定と設計が重要です。 |

- 温度や湿度への対応: POMの寸法変化を最小限に抑えるため、使用環境に適した材料選定が欠かせません。

- 補償設計: 製品の使用条件をシミュレーションして、事前に寸法変化を補償できるよう設計します。

成形品設計においては、POMの寸法精度、収縮、膨張などの特性を考慮して、耐久性と寸法安定性をうまくバランスさせることが重要です。これにより、高品質な成形品を安定的に生産することが可能となります。

POMの寸法精度を活かした活用事例

精密機器への応用

POM(ポリオキシメチレン)は、工作材料として幅広く活用されています。その中でも特にPOMの寸法精度が生かされるのが精密機器の製造です。POMは高い耐熱性や機械的特性を持ち、微細な部品でも安定した性能を発揮します。 例えば、時計の歯車や軸受け、自動車の燃料ポンプなど、精密で正確な動きが求められる部品にPOMが使用されています。その優れた加工性から、複雑な形状も精密に作製することが可能です。 POMの寸法変化が少ない性質は、精密機器の長期安定した性能に貢献します。このような特性から、POMは精密機器の要素として広く活用されており、その優れた性能がさまざまな産業分野で活躍しています。自動車部品での使用例

POM(ポリオキシメチレン)は、自動車部品に広く使用されています。その理由は、POMが優れた寸法精度を持ち、熱にも強いからです。自動車のエンジン部品やギア、ブッシュなど、高精度が求められる部品に使用されています。 例えば、自動車のブレーキレバーはPOMで作られており、高温下での安定性が求められるため、POMの特性が活かされています。また、エアバッグのリリースボタンやシートベルトの部品などもPOMが使われており、信頼性が求められる部品に適しています。 自動車産業では、POMの高い寸法精度や耐熱性が活かされ、安全性や信頼性を確保するために重要な役割を果たしています。そのため、自動車部品の製造において、POMは欠かせない素材となっています。ジュラコン® POMを活用した設計上の注意点

温度変化に対する対策

POMは寸法精度が高く、機械加工に適しています。そのため、精密な部品やギアなどの製造に広く使用されています。例えば、自動車のエンジン部品や時計の歯車などがあります。POMは高い剛性と耐摩耗性を持ち、耐熱性もあります。そのため、高温環境下での使用にも適しています。 しかし、POMは温度変化に敏感です。温度が変化すると、POMの寸法も変化します。このことを考慮して設計や加工を行うことが重要です。例えば、POM製の部品を使う場合は、温度変化による寸法の変化を予測して設計する必要があります。 したがって、POMを利用する際は、温度変化による影響を適切に考慮し、製品の設計や加工を行うことが大切です。湿度とPOMの寸法変化

POM(ポリオキシメチレン)は、工業製品や機械部品に広く使用されている素材です。特にその寸法精度の高さから、湿度がPOMの寸法に与える影響は重要なテーマです。湿度が変化すると、POMは収縮または膨張する傾向があるため、設計や製造段階で注意が必要です。 例えば、高湿度の環境下で使用されるPOM製品は、乾燥した環境で製造された場合と比べて寸法が変化する可能性があります。このような変化は、製品の正確な動作や組み立てに影響を与える可能性があります。 ですから、製品を設計する際には、使用環境の湿度変化を考慮して適切な寸法補正を行うことが重要です。このような対策が取られることで、POMの寸法精度を最大限に活かし、製品の品質と信頼性を確保することができます。長期使用における寸法安定性

POM(ポリアセタール)は、その寸法精度の高さからさまざまな産業で利用されています。しかし、長期間にわたる使用においてもその寸法安定性を保つことが重要です。例えば、自動車部品や医療機器など、精密な寸法が求められる製品において、POMの寸法変化が生じると、製品の性能や寿命に影響を及ぼす可能性があります。 そのため、POMを選択する際には、製品の使用環境や条件を考慮して適切な寸法精度を持つ材料を選定することが重要です。例えば、耐久性や耐久性が求められる産業では、POMの寸法安定性を最大限に活かすことが重要です。 したがって、製品の長期安定性と耐久性を確保するためには、POMの寸法精度に注目し、適切な条件下での利用が必要です。精密加工の基礎!POM材の寸法精度とは何か

精密加工において重要な要素の1つである「POM材」。その寸法精度についてご存知ですか?POM材は、その優れた物性から様々な産業で使用されていますが、その寸法精度は特に注目されるポイントの1つです。本記事では、POM材の特性や精密加工の基礎に焦点を当て、寸法精度とは一体何を指すのか、その重要性について探っていきます。精密加工の世界に興味がある方や、POM材の性質について知りたい方にとって、この記事は必見です。高い精度を要求される精密加工におけるPOM材の役割とは、一体どのようなものなのでしょうか。それを見ていきましょう。

Contents

POM材の基礎知識

POM樹脂とは

POM樹脂とは、ポリオキシメチレンのことであり、機械部品や精密部品の製造に広く使用されています。その中でもPOM材の寸法精度は非常に重要です。寸法精度とは、製品が設計通りの正確な寸法で作られることを意味します。

POM材の寸法精度が高いことにより、機械加工やプラスチック成型などの工程で精密な製品が生産されます。例えば、自動車部品や時計の歯車など、厳密な寸法が要求される製品でPOM樹脂は重宝されています。

したがって、POM材の寸法精度が高いことは、製品の品質や性能向上につながります。このように、精密加工においてPOM樹脂は欠かせない素材であり、製造業界において重要な役割を果たしています。

POM材料の物理的特性

精密加工の基礎!POM材の寸法精度とは何か

POM材は、プラスチック材料の一種です。その寸法精度とは、加工された製品が設計通りの正確な寸法で作られることを指します。この寸法精度が重要な理由は、例えば自動車部品などの精密機械部品のように、微細な寸法のずれでも機能や動作に影響を与える可能性があるからです。

POM材を使用した例として、自動車エンジン部品や電子機器の歯車などがあります。これらの製品は、精密な寸法精度が要求されるため、POM材の優れた特性が活かされています。

結論として、POM材の寸法精度が高く、設計通りの正確さが保たれることで、製品の品質や性能を確保することができます。

POMの利用分野と用途

精密加工の基本であるPOM(ポリアセタール)は、その寸法精度の高さで知られています。POMは、自己潤滑性や強度、耐摩耗性などの特性を持ち、自動車部品や機械部品、電子機器など様々な分野で広く利用されています。

POMの寸法精度が重要なのは、例えば自動車部品のような高精度が求められる製品において、正確な寸法が保たれることで機能や耐久性が向上するからです。また、精密機器の組み立て時にも、POMの寸法が正確であることが重要となります。

したがって、POM材料を使用する際には、その寸法精度を高めることが生産性や品質向上につながる重要なポイントとなります。そのため、製造業や加工業の現場では、POMの寸法精度に十分な注意が払われています。

POM材の寸法精度

寸法精度とその重要性

精密加工において、POM材の寸法精度は非常に重要です。寸法精度とは、製品や部品の設計図通りに正確な寸法で加工されることを指します。例えば、機械部品や自動車部品など、正確な寸法が要求される分野ではPOM材の寸法精度が欠かせません。

POM材の寸法精度が高いと、製品の組み立てがスムーズに行われるだけでなく、耐久性や機能性も向上します。一方、寸法がずれていると、製品の性能が低下したり、不具合が生じたりする可能性があります。したがって、製造業や自動車産業などの分野では、POM材の寸法精度を確保することが重要です。

結論として、POM材の寸法精度は製品の品質や信頼性に直結する重要な要素であり、精密加工において欠かせない要素と言えます。

POM寸法精度の測定方法

精密加工において、POM(ポリアセタール)材料の寸法精度は非常に重要です。POMは耐摩耗性や耐熱性などの優れた特性を持ち、機械部品やギア、プラスチック部品などに広く使用されています。POMの寸法精度を測定する方法には、マイクロメーターやコーディネート測定機などがあります。

例えば、POM製の歯車が正確な動作をするためには、厳密な寸法精度が求められます。コーディネート測定機を使用して歯車の寸法を測定し、許容範囲内かどうかを確認します。このように、POM材料の寸法精度を適切に測定することで、製品の品質や機能性を確保することができます。

したがって、精密加工産業においてPOM材の寸法精度を適切に管理することは、製品の信頼性向上や顧客満足度向上に繋がる重要な要素となります。

寸法精度を左右する要因

POM(ポリアセタール)材料は、精密加工において重要な役割を果たします。寸法精度は、製品や部品が設計図通りに正確に製造される度合いを示します。この寸法精度に影響を与える要因はいくつかあります。

まず、材料の特性が挙げられます。POMは高い剛性と強度を持ち、耐熱性や化学的耐久性に優れています。これにより、加工時の熱変形や応力緩和が少なく、一定の寸法精度を維持しやすくなります。

さらに、加工方法も重要です。POMは切削や成形加工が適しており、適切な工具や設備を用いることで高い寸法精度を実現できます。

したがって、POM材の寸法精度を向上させるためには、材料特性や加工方法を適切に把握し、最適な条件で加工することが重要です。これにより、精密な製品や部品を製造する際に高い品質を確保することができます。

POM樹脂の切削加工法

切削加工の基本手順

精密加工において、材料の寸法精度は非常に重要です。POM(ポリオキシメチレン)は、その高い寸法安定性と耐熱性から精密部品の製造に広く使用されています。POMは、加工時に熱による膨張が少ないため、緻密な設計通りの寸法を維持しやすい特性があります。この特性は、機械加工などの精密加工において重要な要素となります。

例えば、自動車部品や医療機器など、高い精度が求められる製品にはPOMが適しています。POMはその優れた寸法精度と耐摩耗性から、さまざまな産業で重要な役割を果たしています。精密加工においては、材料の性質や寸法精度への理解が欠かせません。POM材の寸法精度が高いため、多くの産業分野で信頼され、利用されています。

POM専用の加工ツール

POM(ポリオキシメチレン)は、金属に匹敵する強度と硬度を持ち、化学的に安定しているため、精密部品の加工に広く使用されています。POM材を用いた部品は、寸法精度が非常に重要です。寸法精度とは、設計図面に示された寸法や形状が実際の部品に正確に再現されることを指します。

POM材の寸法精度を高めるためには、適切な加工条件や専用の加工ツールが必要です。POM専用の加工ツールは材料特性に適した刃先形状や刃先加工精度を持ち、高い寸法精度を実現します。例えば、POM材の穴加工にはPOM専用のドリルやエンドミルが効果的です。

要するに、POM材の寸法精度を高めるためには、適切な加工ツールを使用し、正確な加工条件を設定することが重要です。これにより、精密部品の製造において高い品質と信頼性を確保することができます。

加工時の速度とフィードレート

精密加工において、POM材の寸法精度は非常に重要です。POMは、耐久性が高く、摩擦特性に優れ、機械的性質が安定しているため、さまざまな産業分野で広く使われています。寸法精度とは、加工された製品が設計図面どおりの正確なサイズや形状になっていることを指します。

POM材の寸法精度を確保するためには、加工時の速度とフィードレートが重要です。速度が速すぎると、材料が加工中に過熱する恐れがあり、寸法精度が低下します。逆に、速度が遅すぎると加工時間が長くなり、生産性が低下します。

例えば、自動車部品の精密加工では、POM材を高い寸法精度で加工する必要があります。適切な速度とフィードレートを調整することで、製品の品質を維持しながら生産効率を向上させることが可能です。以上が、POM材の寸法精度についての基本的なポイントです。

切削加工の基礎知識

切削加工の種類と特徴

POM材は、精密加工において重要な素材です。その中でも、POM材の寸法精度は非常に重要です。POM材は、熱や湿度の変化にも強い素材であり、高い寸法安定性が求められます。

POM材の寸法精度を保つためには、適切な加工技術や機械を使用する必要があります。例えば、CNC旋盤やフライス盤などの精密加工機器を使用することで、POM材の寸法精度を高く保つことが可能です。

POM材の寸法精度が高ければ、製品の精度や品質も向上します。自動車部品や医療機器などの産業分野で広く使用されており、高い寸法精度が求められる理由がここにあります。

したがって、POM材の寸法精度は精密加工における重要なポイントであり、適切な加工技術を用いることで、高品質な製品を生み出すことができます。

加工精度を決定する因子

精密加工において、POM材の寸法精度を決定する様々な要因があります。まず、加工機器の精度が重要です。機械の精度が高ければ、POM材をより正確に加工することが可能となります。次に、工具の適切な選択やメンテナンスも寸法精度に影響します。適切な工具を使用し、定期的なメンテナンスを行うことで、加工品質を維持することができます。

さらに、環境の管理も重要です。加工作業を行う環境が安定していて、温度や湿度がコントロールされていると、寸法精度を維持しやすくなります。これらの要因が組み合わさることで、POM材の寸法精度が向上し、製品の品質向上につながります。

表面仕上げと寸法精度

POM(ポリオキシメチレン)材料は、工業製品において精密加工に広く使用されています。POMの特徴は、その寸法精度の高さにあります。寸法精度とは、製品の設計通りの寸法や形状を正確に再現することを指します。精密な寸法が要求される部品や製品においては、POMが優れた材料として選ばれます。

POMは、金属製品よりも加工しやすく、耐摩耗性や潤滑性にも優れています。また、熱や化学物質にも強いため、幅広い産業分野で利用されています。例えば、自動車部品、機械部品、電子機器などの製造に活用されています。

工業製品の高い寸法精度と信頼性を確保するためには、POMの適切な加工技術が必要です。加工過程において、適切な温度管理や切削条件の調整が重要です。これらの工程を正確に管理することで、POM材の寸法精度を確保し、高品質な製品の製造が可能となります。

POM樹脂加工における注意点

温度管理の重要性

精密加工において、材料の選択は重要です。POM材料は、その寸法精度において優れています。寸法精度とは、加工された製品の寸法が設計通りに正確であることを指します。POMは耐摩耗性や潤滑性に優れているだけでなく、高い寸法安定性を持っています。

たとえば、自動車のエンジン部品や精密機器の歯車など、POM材料が使われる場面は多岐にわたります。その理由は、POMの寸法精度が高く、熱変形が少ないためです。これにより、長期間安定した性能を維持しやすく、製品の信頼性を高めることができます。

結論として、POM材料の寸法精度は精密加工において不可欠な要素であり、製品の品質向上に貢献しています。

加工中の変形防止策

記事の見出し:精密加工の基礎!POM材の寸法精度とは何か

POM材は、機械加工において重要な素材です。その中でも、寸法精度は特に注目される要素の一つです。実際、POM材の寸法精度が高いと、製品の正確さや信頼性が向上します。

POM材の寸法精度を高めるためには、適切な加工技術と熟練した職人の技術が欠かせません。例えば、精密加工には最新の機械装置が使用され、微細な誤差を許容しません。さらに、正確な寸法を保つために、加工中の変形を防止するための対策も重要です。

そのため、POM材の寸法精度は製品の品質向上に直結し、産業界において重要な位置を占めています。精密加工における寸法精度への取り組みは、製品の信頼性や性能向上につながり、技術の発展に貢献しています。

バリ取りと後処理の方法

精密加工の基礎!POM材の寸法精度とは何か

POM材は、精密機械部品や自動車部品などの製造に広く使用されている素材です。その中でも、POM材の寸法精度は非常に重要です。なぜなら、正確な寸法が保たれていないと、機械部品の組み立てや機能に影響を及ぼす可能性があるからです。

例えば、自動車のエンジン部品において、POM材の精度が不十分だと摩擦が発生し、エンジンの性能が低下する可能性があります。このように、POM材の寸法精度が高いほど、製品の信頼性や耐久性が向上し、正確な機能を発揮することができます。

したがって、精密加工においては、POM材の寸法精度を確保することが重要です。高品質な製品を生産するためには、寸法精度の管理に細心の注意を払うことが必要です。

ポリアセタール樹脂(POM樹脂)の特徴と加工精度

POMの機械的特性と加工利点

精密加工において、POM材の寸法精度は非常に重要です。POMは耐摩耗性や耐熱性に優れており、機械部品や工業製品で幅広く使用されています。その中でも、POM材の寸法精度は、製品の品質や性能に直結します。

POM材の寸法精度が高いと、部品同士のきちんとした組み合わせや機械の正確な動作が可能となります。例えば、精密機器や自動車部品などの分野では、微細な差異でも大きな影響を及ぼすため、寸法精度は欠かせません。

したがって、POM材の加工においては、寸法精度を保つことが重要です。素材自体の性質を理解し、適切な加工技術を用いることで、高品質な製品を生み出すことができます。精密加工におけるPOM材の寸法精度は、製品の信頼性向上や顧客満足度向上に繋がる重要な要素なのです。

POM樹脂の耐久性と寸法安定性

POM樹脂は、その耐久性と寸法安定性から、精密加工や工業製品の製造に広く利用されています。POMは熱や化学薬品に強く、変形しにくい性質を持っています。そのため、機械部品や軸受、歯車などの高精度な部品に最適な材料として知られています。

POM材の寸法精度は、製品の正確な形状と機能を確保する重要な要素です。例えば、自動車のエンジン部品や医療機器など、寸法が微妙にずれると正確な動作ができなくなる場面があります。POMは高い寸法安定性を持っており、熱変形も少ないため、長期間安定した性能を提供することができます。

したがって、POM材の寸法精度は製品の信頼性や耐久性に直結しており、産業界において欠かせない重要な特性と言えます。

精密加工におけるPOMの挙動

精密加工では、POM材が重要な役割を果たしています。POM材は、その寸法精度において特に注目されています。POM材は機械加工において高い寸法安定性を持ち、微細な部品や精密な機械部品の製造に適しています。例えば、自動車のエンジン部品や医療機器などに利用されています。

POMは耐摩耗性や潤滑性にも優れており、長期間高い精度を維持することができます。そのため、POM材は精密機械部品や高精度な機械加工に欠かせない素材として重要視されています。精密加工においては、POM材の寸法精度は製品の品質や性能に直結するため、その重要性は言うまでもありません。POM材の寸法精度は、製品の信頼性や耐久性を高めるうえで欠かせない要素となっています。

POM材の切削加工法に関するQ&A

加工前の準備とは

精密加工において、POM材の寸法精度は非常に重要です。POM材は、その高い耐摩耗性や潤滑性から、様々な産業で使用されています。寸法精度とは、加工された製品の寸法が設計通りに正確であることを指します。つまり、設計図面通りにPOM材が加工されることで、製品の品質や性能が保たれます。

POM材の寸法精度を保つためには、加工前の準備が欠かせません。例えば、適切な工具や機械を使用し、正確な測定器具を用いて寸法を確認する必要があります。加工中には、適切な温度や加工速度を適用することも大切です。

POM材の寸法精度をしっかりと確保することで、製品の品質向上や信頼性確保につながります。そのため、製造業や機械加工業において、POM材の寸法精度は大きな意味を持っています。

加工精度を高めるコツ

精密加工において、材料の特性や加工技術の重要性は言うまでもありません。特にPOM材の寸法精度は、製品の性能や品質に深く関わる要素です。POM材は熱や湿度の変化に対して安定した特性を持ち、耐摩耗性にも優れています。そのため、精密な部品や機械要素に広く使用されています。

POM材の寸法精度を高めるためには、まず適切な材料の選定が重要です。高品質なPOM材を使用することで、加工時の歪みや変形を最小限に抑えることができます。また、最新の数値制御機械を用いて加工することで、高精度な加工が可能となります。

例えば、自動車部品や医療機器などの分野では、POM材の寸法精度が極めて重要です。厳密な寸法管理が要求されるこれらの分野で、POM材は信頼性の高い素材として広く活用されています。このように、POM材の寸法精度向上は製品の信頼性や性能向上に繋がり、産業界において重要な課題となっています。

よくある加工ミスとその対策

精密加工において、POM材の寸法精度は非常に重要です。寸法精度とは、加工された部品や製品の寸法が設計図面通りに正確に再現されることを指します。この寸法精度が高ければ、製品の品質も向上し、機能や性能において信頼性が高まります。

寸法精度を確保するためには、加工プロセスにおけるさまざまな要素に注意を払う必要があります。例えば、適切な工具や機械を使用し、適切な加工条件を設定することが重要です。また、作業者の技術や経験も寸法精度に影響を与える要素の一つです。

さらに、POM材の特性を理解し、その特性に合った加工方法を選択することも重要です。POM材は耐摩耗性や耐薬品性に優れていますが、熱歪みしやすい性質も持っています。そのため、加工時には適切な冷却や温度管理が必要となります。

結論として、POM材の寸法精度を高めるためには、適切な加工プロセスと作業者の技術向上が不可欠です。これらの対策を適切に行うことで、精密加工におけるPOM材の寸法精度を確保し、高品質な製品を生み出すことができます。

POM材の加工事例と応用

成功事例の紹介

POM材は、精密な寸法精度を持つ素材として工業製品の製造に広く使用されています。この寸法精度とは、加工や成形などの工程で設計図面に示された寸法にどれだけ正確に製品を作ることができるかということを指します。

POM材の寸法精度が重要な理由は、例えば自動車部品や医療機器などの精密さが求められる製品において、微細な寸法のズレが機能や性能に影響を与える可能性があるためです。そのため、製品が正確な寸法で作られることは、品質や信頼性を確保するうえで非常に重要な要素となります。

このように、POM材の寸法精度は製品の品質や信頼性に直結する重要な要素であり、製造業において欠かせない特性と言えます。

加工技術の進化と将来性

精密加工の基礎!POM材の寸法精度とは何か

POM材は、精密部品や機械部品の製造に広く使用されています。寸法精度とは、製品が設計図面や仕様にどれだけ正確に合致するかを示す重要な要素です。精密加工においては、POM材の寸法精度が高いことが求められます。

この高い寸法精度は、製品の品質や機能を確保するために欠かせません。例えば、自動車部品や医療機器などの分野では、微小な誤差でも大きな影響を及ぼすため、POM材の寸法精度は非常に重要です。

したがって、精密加工業界では、POM材の寸法精度を向上させる技術の研究と開発が進められています。これにより、製品の信頼性や性能が向上し、さまざまな産業で利用されるPOM材の需要が高まることが期待されます。

POMの代替材料と比較

[精密加工の基礎!POM材の寸法精度とは何か]

POM材は、機械部品や自動車部品などに広く使われるプラスチック素材です。その寸法精度は非常に高く、精密な加工が可能です。POM材は熱や化学薬品にも強く、摩耗性に優れています。そのため、耐久性が求められる部品に適しています。

例えば、自動車の歯車やスライドパーツ、工業機械のベアリングなど、高い寸法精度が必要な部品にPOM材が利用されています。このように、POM材は幅広い産業分野で重要な役割を果たしています。寸法精度が要求される場面で、POM材は信頼性の高い素材として選ばれます。

結論として、POM材の寸法精度は高く、耐久性に優れているため、精密な部品加工に適しています。産業界での重要性は今後も高まると考えられます。

まとめ

POM(ポリアセタール)材料は、非常に高い寸法精度を持っており、精密加工に適しています。この材料は、高い機械的強度と疲労特性を備えており、その寸法精度は高い要求に応えることができます。POM製品は、その高い寸法精度と剛性のために、機械部品や工業製品の製造に広く使用されています。精密加工の基礎となるPOM材料は、幅広い産業分野で重要な役割を果たしています。

POM材の寸法変化を完全マスター!加工から使用までのガイド

POM材とは

POM材の基本的な特性

POM(ポリアセタール)は、エンジニアリングプラスチックの一種で、優れた機械的特性、耐摩耗性、耐疲労性を持っています。以下はPOM材の代表的な特性です:| 特性 | 説明 |

|---|---|

| 高い剛性と強度 | 硬度が高く、強い力に対して耐える能力がある。 |

| 耐摩耗性 | 長期間の使用でも摩耗が少なく、滑らかな摺動が可能。 |

| 耐疲労性 | 繰り返し荷重に対して高い耐久性を持ち、長期的に使用できる。 |

| 低摩擦特性 | 摩擦係数が低く、摺動部品に最適。 |

| 化学的耐性 | 溶剤、油、酸、アルカリに対する耐性があり、過酷な環境でも使用可能。 |

POM材の用途と利点

POMの特性は多様な用途に適応しています。以下に代表的な用途とその利点を示します:| 用途 | 利点 |

|---|---|

| 自動車部品 | 高耐久性、耐摩耗性が求められるギアやベアリングに使用。 |

| 精密機械部品 | 高精度部品の製造が可能で、優れた寸法安定性を提供。 |

| 家電製品 | 軽量でありながら強度が高く、家庭用機器に多く利用される。 |

| 電子機器部品 | 高い絶縁性を持ち、熱や化学的影響を受けにくい。 |

| 医療機器 | 高い化学的耐性と生体適合性を持つため、医療機器にも使用。 |

POM寸法変化の基礎知識

POMは温度や湿度などの外的要因によって寸法変化が生じることがあります。この変化を抑制するためには、次の点を理解しておくことが重要です:| 因子 | 影響 |

|---|---|

| 温度変化 | 温度が高くなるとPOMの膨張係数が増加し、寸法が拡大する。 |

| 湿度変化 | 湿度の変動によってもPOMの寸法が微妙に変化することがある。 |

| 加工後の安定性 | 加工後に十分に冷却・安定させることで、寸法の安定性が保たれる。 |

POM材における寸法管理のポイント

- 温度と湿度の管理: 使う環境によって適切な温湿度を維持することで、寸法変化を最小限に抑える。

- 加工時の精度管理: 加工後の寸法が安定するよう、適切な冷却・乾燥処理を行う。

POM材の加工方法

切削加工における注意点

POM材は切削加工がしやすい材料であり、精密な部品製造に適していますが、加工時にはいくつかの注意点があります:

| 注意点 | 詳細 |

|---|---|

| 工具の選定 | 鋭利で高硬度の工具を使用することが重要。特に、切削工具の刃先が鈍くなると切削面が粗くなる。 |

| 切削速度の管理 | 高すぎる切削速度は熱を発生させ、POM材が溶ける可能性があるため、適切な切削速度を選定する必要がある。 |

| 切削液の使用 | 適切な切削液を使用することで、熱の発生を抑え、切削面を滑らかに保つことができる。 |

| 熱の管理 | 高温になるとPOMが軟化するため、冷却管理をしっかり行うことが重要。 |

切削加工は、POMの強度や耐摩耗性を活かしつつ、高精度な加工が可能ですが、適切な温度管理と工具の選定が不可欠です。

射出成形加工のポイント

POM材は射出成形にも適した材料であり、特に複雑な形状の部品を効率的に製造することができます。射出成形時のポイントは以下の通りです:

| ポイント | 詳細 |

|---|---|

| 温度管理 | 射出成形時の金型と材料の温度を適切に調整しないと、収縮や変形が発生する可能性がある。 |

| 圧力管理 | 射出圧力が高すぎると、材料が過度に圧縮されてしまうため、適正な圧力を維持することが必要。 |

| 冷却時間の調整 | 迅速な冷却が求められるが、冷却が不均一だと寸法が不安定になるため、冷却時間のバランスが重要。 |

| 成形機の選定 | 高精度な成形をするためには、適切な射出成形機を選定することが必要。 |

射出成形によって、複雑な形状の製品でも高精度に成形でき、量産性にも優れた方法です。

加工方法によるPOM材の特性変化

POM材は加工方法によってその特性が変化するため、目的に応じた加工方法を選ぶことが重要です:

| 加工方法 | 特性の変化 |

|---|---|

| 切削加工 | 精密で高い寸法精度を維持し、滑らかな仕上がりが得られる。 |

| 射出成形 | 複雑な形状を効率よく成形できるが、成形時の温度と冷却が不均一だと、収縮や歪みが発生することがある。 |

| 圧縮成形 | 厚い材料を一度に成形するため、内部に気泡が入りやすくなるが、強度が高い部分を作れる。 |

加工方法に応じてPOM材の特性が変わるため、製品の用途に最適な加工法を選定することが肝要です。

加工温度とPOM材の寸法安定性

POMは加工温度によって寸法変化が発生するため、温度管理が重要です:

| 因子 | 影響 |

|---|---|

| 加工温度の管理 | 高すぎる加工温度はPOM材を軟化させ、精度が低下する可能性がある。低温での加工が推奨される。 |

| 冷却温度の管理 | 冷却が速すぎると、収縮が不均一となり、製品が歪んでしまう可能性があるため、冷却速度の調整が必要。 |

| 寸法安定性 | 温度が安定していないと、製品の寸法が不安定になり、精度が低下する。 |

適切な温度管理により、POM材の寸法安定性を保ち、高精度な加工を実現できます。

POM材の寸法変化への理解

POM材の寸法変化を引き起こす主な要因

| 要因 | 内容 |

|---|---|

| 温度 | POM材は熱膨張係数を持ち、温度変化によって寸法が変化する。 |

| 湿度 | 湿気の吸収による影響は少ないが、環境湿度が高い場合にわずかに変形する可能性がある。 |

| 機械的応力 | 長期間にわたる荷重や応力の集中により、徐々に寸法が変化するクリープ現象が発生する。 |

温度と湿度がPOM材に与える影響

- 温度による影響

- POM材は比較的低い熱膨張率を持つが、使用環境が極端な高温または低温の場合、収縮や膨張が発生します。

- 高温時の使用には、変形を防ぐための設計上の配慮が必要です。

- 湿度による影響

- POM材は吸水性が低いため、湿度の影響をほとんど受けません。

- ただし、長期的な高湿度環境ではわずかな吸水膨張が起こる可能性があります。

機械的応力による寸法変化

- 応力集中

- POM材は強度が高いものの、一定の応力が集中すると寸法が変化しやすくなります。

- クリープ現象

- 継続的な荷重がかかる場合、時間の経過とともに永久変形が発生することがあります。

- 特に高温環境での使用時、クリープの影響を考慮した設計が重要です。

成形後のPOM材の寸法変化について

冷却と収縮の関係

| 項目 | 内容 |

|---|---|

| 冷却速度 | 成形後の冷却速度が速い場合、内部応力が残りやすくなり寸法が不安定になる。 |

| 収縮率 | POM材の収縮率は他の熱可塑性樹脂に比べて低いが、均一な冷却が必要。 |

| 成形条件 | 成形温度や圧力が不適切な場合、寸法のばらつきが生じやすい。 |

成形後の寸法安定性を高める方法

| 方法 | 内容 |

|---|---|

| 均一な冷却 | 冷却速度を均一にすることで、内部応力を抑え、寸法安定性を向上させる。 |

| アニール処理 | 成形後に加熱・冷却を繰り返すことで内部応力を除去し、安定性を向上させる。 |

| 適切な成形条件 | 温度や圧力を適正化することで、収縮やばらつきを抑える。 |

長期間の使用による寸法変化

| 要因 | 内容 |

|---|---|

| 熱的要因 | 長期間高温環境下で使用すると、熱膨張やクリープにより寸法が変化する可能性。 |

| 機械的要因 | 繰り返し荷重や応力が加わることでクリープ現象が起こり、変形する場合がある。 |

| 化学的要因 | 特定の薬品や環境要因により、材料の劣化が寸法変化を引き起こすことがある。 |

詳細説明

- 冷却と収縮

- 冷却速度が速い場合、内部応力が残りやすく、寸法のばらつきが発生します。

- 冷却プロセスを均一化し、製品全体が同じ速度で収縮するように設計することが重要です。

- 寸法安定性の向上方法

- アニール処理を行うことで、残留応力を取り除き、製品の寿命を延ばします。

- 成形条件を最適化し、適切な金型設計とプロセス管理を行うことで、寸法の再現性を向上させます。

- 長期使用による寸法変化

- 高温環境や過剰な荷重が長期間かかるとクリープ現象が顕著になります。

- 使用環境に応じた材料選定と設計を行い、変形を抑える工夫が求められます。

加工時のPOM材の寸法変化への対処法

加工精度を保つための工夫

| 工夫 | 内容 |

|---|---|

| 工具の選定 | 高精度加工用の工具を使用し、熱の発生を最小限に抑える。 |

| クランプ方法の工夫 | 加工中の変形を防ぐため、均一なクランプ力を確保する。 |

| 切削速度の調整 | 適切な切削速度を維持し、熱による変形や寸法変化を防ぐ。 |

- 高精度工具の活用

- 切れ味が良く、熱を最小限に抑えられる工具を選定。

- 工具の材質として、硬質合金やダイヤモンドコート品が推奨される。

- 適切な加工順序

- 最終仕上げの加工は少量ずつ削り取り、寸法精度を向上させる。

- 内部応力の影響を分散させるための加工順序を検討。

加工条件の最適化

| 条件 | 内容 |

|---|---|

| 切削速度と送り速度 | 適切な速度を設定し、工具の摩耗や熱発生を抑える。 |

| 冷却方法 | 加工中に冷却剤を使用し、熱による収縮や変形を防ぐ。 |

| 加工環境の安定化 | 室温や湿度を一定に保ち、外部要因による寸法変化を最小限に抑える。 |

- 加工速度の調整

- 高速加工では熱が発生しやすいため、速度を適正化する。

- 切削量を少なく設定することで、精度を高める。

- 冷却システムの使用

- エアブローやクーラント液を活用して加工温度を管理。

- 高熱が発生しやすい工程では水冷式冷却システムを導入する。

- 安定した加工環境の維持

- 室内温度を一定(20~25℃)に保つ。

- 加工機周辺の湿度管理を行い、材料の寸法変化を抑える。

加工後の品質保証方法

| 方法 | 内容 |

|---|---|

| 寸法検査 | 高精度の測定機器を使用し、加工後の寸法を確認する。 |

| 環境試験 | 温度や湿度の変化に対する寸法安定性を試験し、製品の耐久性を評価する。 |

| 記録と追跡 | 加工履歴を記録し、不良が発生した場合の原因究明を迅速化する。 |

POM材の寸法変化に関するQ&A

加工時の寸法変化に関するよくある質問

| 質問 | 回答 |

|---|---|

| 加工中に寸法がずれる原因は? | 工具の摩耗、加工中の熱、材料内部の応力などが原因です。冷却剤や適切な加工速度を使用することで対処可能です。 |

| 加工中の熱による寸法変化を防ぐには? | 切削速度を適切に設定し、冷却剤を使用することで熱の発生を最小限に抑えます。 |

| 加工後すぐに寸法が安定しないのはなぜ? | 材料の内部応力が原因で、時間経過とともに寸法が変化する可能性があります。加工後の安定化処理が必要です。 |

- 寸法変化を抑える具体的な対策

- 加工中の温度管理:冷却剤や適切な工具を使用する。

- 加工順序の工夫:最終仕上げを複数回に分けて実施。

成形後の寸法変化に関する疑問への回答

| 質問 | 回答 |

|---|---|

| 成形後の収縮率を見積もる方法は? | メーカーが提供する収縮率データを参考にし、試作品を成形して実測することで精度を向上させられます。 |

| 寸法安定性を高める方法は? | 焼鈍処理や均一な冷却を行うことで内部応力を低減し、寸法安定性を向上させます。 |

| 成形後すぐに使用すると問題が起きますか? | 内部応力が解放されることで寸法が変化する可能性があります。一定時間の安定化が推奨されます。 |

- 成形後の注意点

- 部品を使用する前に常温で24~48時間の安定化時間を設ける。

- 高精度が要求される部品では焼鈍処理を実施する。

寸法変化に関するトラブルシューティング

| 問題 | 解決策 |

|---|---|

| 加工品が規定寸法より小さくなる | 加工中の熱膨張を考慮した工具設定や切削条件を見直す。冷却剤の使用を強化する。 |

| 成形後に寸法が変化する | 均一な冷却を実施し、成形品の焼鈍処理を検討する。 |

| 環境変化による寸法誤差が発生する | 使用環境の温度と湿度を一定に保ち、寸法安定性の高い材料を選定する。 |

- 加工品の寸法変化に対応するポイント

- 加工後すぐに寸法検査を実施し、早期に問題を発見する。

- 成形品の保管環境を管理し、過剰な温湿度変化を防ぐ。

- トラブル履歴を記録し、同様の問題を未然に防ぐ対策を講じる。

まとめ

POM材は、その特性から環境の影響や長期保管によって、寸法が変化することがあります。この点を理解し、加工や使用の際に注意を払うことが重要です。特に、湿度の変化や温度の変動がPOM材に影響を与える可能性があることを頭に入れておきましょう。加工から使用まで、POM材の寸法変化を正しく理解しておくことが、製品の品質を維持するために不可欠です。“POMプラスチックの寸法安定性を高めるためのコツ!技術者必見”

POMプラスチックは、その高い剛性や優れた機械的特性から幅広い産業で使用されています。しかし、POMプラスチックの寸法安定性を保つことは、製造プロセスにおいて重要な課題の一つです。技術者の皆さん、POMプラスチックの寸法安定性を高めるためのコツを知りたいですか?この記事では、その秘訣を紹介します。POMプラスチックの寸法安定性に関する知識を深め、製品の品質向上につなげていきましょう。

POM樹脂とは

POM樹脂の基本的な特徴

POM樹脂は、機械的強度や剛性に優れ、耐摩耗性や化学的耐久性にも優れています。しかし、温度や湿度の変化によって寸法安定性が影響を受けることがあります。寸法安定性を高めるためには、設計段階から注意が必要です。例えば、製品の形状や壁厚、製造方法などが影響を及ぼします。また、加工時の温度や圧力、冷却方法も重要です。製品の使用環境を考慮して、適切な材料を選定し、適切な加工条件を設定することが不可欠です。これらの要素を適切にコントロールすることで、POMプラスチックの寸法安定性を高めることができます。技術者の皆さんは、これらのポイントに注意して製品開発に取り組むことが重要です。

POM樹脂の用途

POM樹脂は、自動車部品や工業製品に幅広く使用されています。その特性の1つに、寸法の安定性があります。この寸法安定性を高めるためのコツは、適切な冷却方法を選択することです。例えば、成形部品を急冷すると、内部の応力が増加し、寸法が変化する可能性があります。逆に、適切な速度で冷却することで、樹脂内部の応力を軽減し、寸法の安定性を向上させることができます。したがって、成形プロセスにおいて冷却段階に注意を払うことは重要です。寸法安定性を高めることは製品の品質向上につながります。技術者の方々は、成形時の冷却方法に注力することで、より高品質なPOM樹脂製品を生み出すことができます。

POM樹脂の種類とその特性

POM樹脂は、その優れた特性から様々な産業で広く使用されています。しかし、POMプラスチックを使用する際に寸法安定性が問題となることがあります。寸法安定性を高めるためのコツは、素材の選定と加工方法の両方にあります。まず、適切なPOM樹脂の種類を選ぶことが重要です。特定の目的に合った耐熱性や耐摩耗性などの特性を持つPOM樹脂を選ぶことで、寸法安定性を向上させることができます。

また、加工方法も寸法安定性に影響を与えます。適切な温度と圧力で成形することで、POMプラスチックの収縮率をコントロールし、安定した寸法を維持することが可能です。これらのコツを抑えることで、POM樹脂の寸法安定性を高め、製品の品質向上につなげることができます。

POM樹脂の長所と短所

POM樹脂のメリット

POM樹脂は、その寸法安定性が高いことが特徴です。この寸法安定性をさらに向上させるためのコツをご紹介します。まず、製品の設計段階から素材の熱応力や結晶化を考慮することが重要です。適切な冷却方法や成形条件を選択することで、POM製品の寸法安定性を確保することができます。

さらに、製品の加工時には適切な工具や成形設備を使用することも大切です。例えば、適切な冷却時間を確保することで、歪みを最小限に抑えることができます。また、定期的なメンテナンスや品質管理を行うことで、製品の寸法安定性を長期間にわたって維持することが可能です。

POM樹脂の寸法安定性を高めるためには、設計から製造、保守までの工程全体において注意を払うことが重要です。それにより、優れた品質を持つPOM製品を提供することができます。

POM樹脂のデメリットと注意点

“POMプラスチックの寸法安定性を高めるためのコツ!技術者必見”

POMプラスチックは高い強度と耐摩耗性を持つ素材ですが、温度変化や湿度の影響を受けやすいデメリットもあります。寸法安定性を高めるためには適切な設計と材料の選択が重要です。例えば、寸法変化を最小限に抑えるために、内部応力を軽減する工夫が必要です。また、適切な冷却速度や成形条件の管理も寸法安定性向上に貢献します。具体的な対策として、成形時の圧縮応力をコントロールすることや熱処理を施すことが挙げられます。これらの工夫により、POMプラスチックの寸法安定性が向上し、製品の品質向上につながります。

POM樹脂の加工方法

切削加工

工業製品の中で、POMプラスチックは非常に人気があります。しかし、この素材は温度変化や湿度の変化によって寸法が変化しやすいことがあります。そのため、寸法安定性を高めるためのコツがあります。まず、適切な乾燥処理を行うことが重要です。POMプラスチックは湿気を吸収しやすいので、適切な環境で保管されているかどうかを確認してください。

さらに、切削加工時には適切な工具や技術を使用することも大切です。正確な寸法を保つためには専門知識が必要です。例えば、高品質な切削工具を使うことで、POMプラスチックの寸法安定性を向上させることができます。

要するに、POMプラスチックの寸法安定性を高めるためには、適切な乾燥処理と専門的な切削加工が欠かせません。これらのコツを抑えることで、製品の品質向上につなげることができます。

射出成形

POMプラスチックの寸法安定性を高めるためには、適切な射出成形が不可欠です。POMプラスチックは高い機械的性質を持ち、優れた強度と剛性を求められる部品に広く使用されています。寸法安定性を確保するには、射出成形時の温度管理が重要です。例えば、適切な射出成形温度を設定し、冷却時間を調整することで、部品の収縮率をコントロールできます。

さらに、射出成形設備や金型のメンテナンスも大切です。正確な射出成形を実現するためには、常に設備の状態を確認し、適切に保守する必要があります。例えば、金型のクリーニングや適切な潤滑管理を行うことで、品質の向上と寸法安定性の確保につながります。

以上のポイントをしっかり押さえることで、POMプラスチックの寸法安定性を高めることが可能となります。技術者の皆さんにとって役立つ情報となることでしょう。

押出し成形

POMプラスチックの寸法安定性を高めるためのコツ!技術者必見

POMプラスチックの製品において、寸法の安定性を高めるためには、いくつかの重要なポイントがあります。まず、材料の選定が重要です。適切なPOM材料を選んで、成形時に安定した寸法を実現することが大切です。その際、製品の用途や環境条件に適した材料を選ぶことがポイントです。

さらに、成形工程においては、適切な成形条件を設定することが必要です。例えば、適切な成形温度や圧力を設定することで、寸法のブレを最小限に抑えることができます。このように、材料選定と成形条件の適切な管理が、POMプラスチック製品の寸法安定性を向上させるために重要です。

加工時の温度管理

POMプラスチックの寸法安定性を高めるためには、加工時の温度管理が重要です。POMは高温で加工されることが多く、正確な温度管理が寸法安定性に影響を与えます。例えば、適切な温度で成形することで、収縮率や歪みを最小限に抑えることができます。

このように、POMプラスチックの寸法安定性を向上させるためには、加工時の温度管理に注意することが肝要です。温度のコントロールが難しい場合は、専門家の助言を求めることも有効です。適切な温度管理を行うことで、製品の品質向上や生産効率の向上につながることが期待されます。結果として、POMプラスチックを使用した製品の寸法安定性が高まり、市場競争力を強化することができるでしょう。

POM樹脂製品の寸法安定性向上のコツ

材料選定の重要性

材料選定の重要性

製品の品質や性能を左右する重要な要素として、材料選定が挙げられます。POMプラスチックの場合、寸法安定性が特に重要です。寸法安定性が高ければ、環境の変化や温度変化にも強く、製品の精度や耐久性を確保することができます。例えば、自動車部品や機械部品など、高精度を要求される製品においては、寸法安定性が不十分だと問題が生じる恐れがあります。

そのため、POMプラスチックを使用する際には、材料の選定だけでなく、製造工程や設計にも注意が必要です。適切な材料選定を行うことで、製品の寸法安定性を向上させ、品質向上につなげることができます。技術者の皆様には、この点に留意した上で、製品開発に取り組んでいただきたいと思います。

加工工程でのコントロールポイント

POMプラスチックの寸法安定性を高めるためには、加工工程でのコントロールポイントを押さえることが重要です。寸法安定性とは、部品や製品が環境や温度の変化によって寸法変化することなく安定していることを指します。この安定性を確保するためには、材料の選定から始める必要があります。

例えば、POMプラスチックの場合、原料の品質や粒度を厳密に管理することが大切です。また、射出成形時の温度や圧力、冷却方法などの加工条件を適切に設定することも欠かせません。これらのコントロールポイントを守ることで、POMプラスチック製品の寸法安定性を高めることができます。

加工工程での細かな管理が、製品の品質向上につながる重要な要素となります。技術者の皆さんは、このコツを押さえてPOMプラスチック製品の寸法安定性を向上させることができるでしょう。

後処理と寸法安定性

POMプラスチック製品の寸法安定性を高めるのは重要です。材料の後処理がこの安定性に大きな影響を与えます。ポリオキシメチレン(POM)は高い剛性と強度を持つため、熱や湿気の影響を受けやすい特性があります。そのため、製品の形状が変わりやすくなります。

後処理の際には、適切なクーリングや温度管理が重要です。急激な温度変化を避け、均一な温度で時間をかけて冷却することで、歪みや収縮を最小限に抑えることが可能です。例えば、自動車部品や電子機器の精密部品など、寸法が厳密に管理される製品では、この寸法安定性が極めて重要です。

したがって、POMプラスチック製品を製造する際には、適切な後処理を行うことで、寸法安定性を高めることが技術者にとって不可欠なポイントとなります。

環境因子と製品寸法の関係

POMプラスチックの寸法安定性を高めるためには、環境因子が重要です。温度や湿度の変化がPOMプラスチックの寸法に影響を与えます。例えば、高温多湿の環境ではPOMプラスチックが膨張しやすくなります。そのため、製品設計段階からこの点を考慮することが重要です。POMプラスチックを使用した部品の寸法精度を維持するためには、製造過程での温度管理や湿度管理が欠かせません。具体的な対策としては、製造前の材料の乾燥、成形時の温度・圧力の適切な管理などが挙げられます。これらの対策を講じることで、POMプラスチック製品の寸法安定性を高めることが可能となります。

技術者としてのスキルアップ

POM樹脂の特性を理解する

POM(ポリオキシメチレン)は、機械部品や自動車部品など幅広い分野で使用されるプラスチックです。POM樹脂を使用する際に寸法安定性を高めるコツは何でしょうか?それには、材料の特性を十分に理解することが重要です。POMは耐熱性や耐摩耗性に優れていますが、湿気や温度変化によって寸法が変化することがあります。

そのため、製品を設計する際には、POMの特性を考慮して適切な設計を行うことが必要です。例えば、熱処理や添加剤の使用など、材料自体の改良も寸法安定性向上に役立ちます。また、製造工程においても適切な温度管理や成形条件の調整が重要です。

POM樹脂の寸法安定性を高めるためには、材料の特性を理解し、設計から製造までの工程を適切に管理することがポイントです。技術者の皆さんは、これらのポイントを押さえてPOM樹脂の性能を最大限に引き出してください。

加工技術の習得と向上

POMプラスチックの寸法安定性を高めるためのコツ!技術者必見

POM(ポリアセタール)プラスチックは、その優れた物理的特性から自動車部品や工業製品など幅広い分野で使用されています。しかし、POMは熱や湿気の影響を受けやすく、寸法安定性の維持が課題となることがあります。

寸法安定性を高めるためには、適切な加工技術の習得と向上が不可欠です。例えば、正確な成形温度や冷却速度のコントロール、適切な金型設計などが重要です。また、POMの特性を理解し、材料の選定にも注意が必要です。

これらのポイントを押さえることで、POMプラスチック製品の寸法安定性を高めることができます。技術者の皆さんは、このコツを活用して製品の品質向上に取り組んでみてください。

トラブルシューティングと問題解決

POMプラスチックの寸法安定性を高めるためのコツ!技術者必見

POMプラスチックは、その耐熱性や剛性で幅広い産業で使用されています。しかし、寸法安定性の問題が発生することもあります。この問題を解決するためには、いくつかのポイントを押さえる必要があります。

まず、原料の選定が重要です。質の高い原料を選ぶことで寸法安定性を向上させることができます。また、成型時の温度管理も大切です。適切な温度で成型することで、歪みや収縮を最小限に抑えることができます。

さらに、成形後の冷却方法も影響を与えます。均一に冷却することで、寸法安定性を向上させることができます。これらのポイントを押さえることで、POMプラスチックの寸法安定性を高めることができます。

最新技術とトレンドの追跡

POM(ポリアセタール)プラスチックの寸法安定性を高めるためのコツをご紹介します。POMは優れた物性を持つが、温度変化や湿度の影響を受けやすい欠点があります。この問題を解決するためには、設計段階から材料の特性を考慮し、適切な改良を施すことが重要です。

寸法安定性を向上させるためには、材料の乾燥処理を適切に行うことが必要です。湿度が高い状態で成形されたPOMは、後々に変形する可能性があります。さらに、成形時の冷却速度や成形条件の調整も寸法安定性を向上させるポイントです。

具体例として、自動車部品や工業製品など、高精度を要する製品においてPOMの寸法安定性が重要です。適切な加工技術と品質管理を行うことで、製品の性能や耐久性を確保することができます。これらのポイントを押さえることで、POMプラスチックの寸法安定性を高めることが可能となります。

POM樹脂を扱う上での最終チェックポイント

設計段階でのチェックリスト

POM(ポリアセタール樹脂)プラスチックの寸法安定性を高めるためには、設計段階でいくつかの重要なポイントを確認することが必要です。まず、材料の選択は寸法安定性を左右します。適切なPOM材料を選び、製品の要件に合ったものを選定することが重要です。次に、製品の形状や壁の厚さなどの設計要素も寸法安定性に影響を与えます。設計時にこれらを注意深く検討し、適切な寸法設定を行うことが必要です。

さらに、製品の環境条件や使用状況も考慮に入れることが重要です。例えば、温度変化や湿度の影響を受ける場合、それらに対応した設計を行うことが必要です。最後に、実際の製品を試作し、寸法安定性を確認することが大切です。設計段階での検証を徹底することで、POMプラスチックの寸法安定性を向上させることができます。

加工段階での検証ポイント

POMプラスチックの寸法安定性を高めるためには、加工段階での検証ポイントが重要です。寸法安定性が高いと、製品の品質と耐久性が向上し、顧客満足度も高まります。加工段階での検証ポイントの一つは、原料の選定です。適切な原料を選ぶことで、製品の寸法安定性に影響を与えることができます。例えば、材料の品質や含有物の量が重要です。また、加工温度や圧力の管理も重要です。加工条件を適切に管理することで、寸法安定性を向上させることができます。加工段階での検証ポイントをしっかり把握し、適切に管理することで、POMプラスチック製品の寸法安定性を確保することができます。

完成後の品質保証方法

“POMプラスチックの寸法安定性を高めるためのコツ!技術者必見”

POMプラスチックは、様々な産業で重要な素材として使われています。寸法安定性を高めるためには、いくつかのポイントを抑えることが重要です。

まず、適切な成型条件を選択することが大切です。成形時の温度や圧力、冷却方法などが寸法安定性に影響を与えます。また、原料の品質も重要であり、適切な原料を選ぶことが必要です。

具体的な例として、自動車部品や電子機器ケースなどのPOM製品では、寸法の精度が求められます。そのため、製造工程での温度管理や金型の設計に注意が必要です。

つまり、POMプラスチックの寸法安定性を高めるためには、適切な成型条件と原料の選定、製造工程での注意が必要です。技術者の皆さんはこれらのポイントを押さえて、より品質の高い製品を提供することができるでしょう。

継続的な品質向上への取り組み

「POMプラスチックの寸法安定性を高めるためのコツ!技術者必見」

POMプラスチックの寸法安定性を向上させるためには、いくつかの重要なポイントがあります。まず、材料選定から始めましょう。POMは熱に弱い素材なので、適切な耐熱性や耐久性を持つ材料を選ぶことが重要です。また、成形工程での冷却方法も寸法安定性に影響を与えます。均一な冷却を確保することで歪みや収縮を最小限に抑えることができます。

さらに、適切な設計と環境管理も欠かせません。部品の形状や厚み、冷却時間などを検討し、熟練した技術者の目を借りながら寸法安定性を高める工夫を施すことが重要です。

これらのポイントを押さえてPOMプラスチックの寸法安定性を向上させることで、製品の品質を一層向上させることが可能となります。

まとめ

POM(ポリオキシメチレン)プラスチックの寸法安定性を高めるためには、材料の選定が重要です。また、成形時の温度管理や射出成形プロセスにおける圧力や速度を適切に管理することも大切です。さらに、射出成形機のクリーニングやメンテナンスを定期的に行うことで、材料の安定性を確保することができます。これらの要点を押さえることで、POMプラスチックの寸法安定性を向上させることが可能です。

耐熱性に優れたPOM!使い方と寸法変化への対策方法

POM(ポリオキシメチレン)は、その耐熱性や強度の高さから様々な産業分野で重宝される素材です。しかし、その一方でPOMを使用する際に気になるのが寸法の変化です。寸法の安定性を確保することは、製品の品質や性能を保つ上で重要な要素です。本記事では、POMの使い方や寸法変化への対策方法について詳しく解説していきます。POMを取り扱う際にお困りの方や製品の品質向上を目指す方にとって、参考になる情報を提供しています。耐熱性に優れたPOMの特性を最大限に活かすためのヒントが豊富に詰まったこちらの記事をぜひご覧ください。

Contents

POMの基本と耐熱性の特性

ポリアセタール樹脂(POM)とは

POMとは、ポリアセタール樹脂のことです。耐熱性に優れ、機械的特性が高い素材です。POMは、寸法安定性にも優れています。温度や湿度の変化に対して変形が少ないため、精密な部品や機械部品に広く使用されています。例えば、自動車の内装パーツや電子機器のギアなどに利用されています。POMは、熱による変形を抑える方法が重要です。適切な冷却方法や成型条件を設定することで、製品の寸法安定性を確保することができます。寸法安定性を保つことで、製品の品質や耐久性を高めることができます。結論として、POMは耐熱性に優れ、寸法安定性が高いため、さまざまな産業分野で重要な素材として利用されています。

耐熱性に優れたPOMの利点

POMは耐熱性に優れ、様々な利点があります。この素材は高温にも強く、安定した性能を持ちます。寸法変化が少ないため、精密な部品などに広く利用されています。たとえば、自動車のエンジン部品や工業製品などでPOMが重宝されています。

POMの利点は、熱に強いことだけでなく、化学的にも安定しており、摩擦や耐久性にも優れています。これらの特性から、精密機器や医療機器などの製造にも使われています。また、絶縁性や潤滑性も優れており、幅広い産業分野で重要な役割を果たしています。

したがって、POMは耐熱性に優れるだけでなく、安定性が高く、さまざまな産業で幅広く活用されている素材です。そのため、寸法変化への対策方法を理解し、効果的に活用することが重要です。

POMのメカ設計における役割

POMのメカ設計における役割は非常に重要です。POMは耐熱性に優れ、寸法安定性が高い素材として知られています。そのため、高温環境下での使用や寸法変化を最小限に抑える必要がある場面で活躍します。例えば、自動車部品や機械部品などの分野では、POMが広く使用されています。POMは潤滑性が高く、耐摩耗性にも優れているため、摩擦を抑えつつ長期間安定した動作を実現します。

メカ設計においては、部品の寸法が変化すると正確な機能が損なわれる可能性があります。しかし、POMはその寸法安定性から、設計寸法を維持しやすい特性を持っています。このように、POMは耐熱性や寸法安定性に優れた素材として、メカ設計において重要な役割を果たしています。

POM寸法安定性の秘密

寸法安定性とは何か?

POMは、耐熱性に優れた素材として知られています。POMの寸法安定性とは、熱や湿気などの外部要因によって寸法が変化することなく安定している特性のことを指します。この特性によって、様々な産業で幅広く利用されています。

POMの寸法安定性を維持するためには、適切な設計と加工が重要です。例えば、高温多湿な環境で使用される部品や機械において、POMの寸法安定性が大きな影響を与えます。このような環境下では、POMの適切な寸法安定性を維持するための対策が必要となります。

したがって、POMを使用する際には、その寸法安定性を確保するための対策を適切に行うことが重要です。寸法の変化が生じると、製品の性能や品質に影響を与える可能性があるため、寸法安定性への配慮は欠かせません。

POMの寸法安定性を高める要因

POM(ポリオキシメチレン)は、耐熱性に優れた樹脂であることからさまざまな用途で利用されています。しかし、POM製品において寸法の安定性を高めるためにはいくつかの要素が重要です。

まず、成形時の冷却速度をコントロールすることが重要です。適切な冷却速度で成形することで、製品内部の応力や収縮を抑えることができます。さらに、原料の組成や添加剤の適切な配合も寸法安定性に影響を与えます。

一例として、自動車部品など高精度を要求される製品では、POM製品の寸法安定性が特に重要です。寸法が変化すると製品の性能や外観に影響が出るため、適切な対策が必要です。

寸法安定性を高めるためには、製造工程の管理や品質管理を徹底し、念入りな検査を行うことが不可欠です。これらの取り組みを通じて、POM製品の寸法安定性を向上させることができます。

寸法変化に影響を及ぼす外部要因

POM(ポリオキシメチレン)は、耐熱性に優れた素材であり、さまざまな用途に使われています。しかし、POMは温度や湿度の変化によって寸法が変化しやすい特性を持っています。これは、製品の安定性に影響を及ぼす重要な要素です。

寸法変化に影響を及ぼす外部要因として、温度や湿度の変化が挙げられます。例えば、高温多湿の環境下ではPOMが膨張し、寸法が変化します。このような状況下でのPOM製品の設計や使用時には、寸法変化を考慮した対策が必要です。

製品の安定性を確保するためには、適切な材料選定や製品設計、温湿度管理などが重要です。寸法変化に対する適切な対策を講じることで、POMを効果的に活用し、製品の品質を向上させることができます。

ジュラコン®POMの成形技術と寸法変化

ジュラコン®POMの特徴

ジュラコン®POMの特徴

POMは耐熱性に優れた素材で、様々な用途に利用されています。その安定性から、寸法変化が起きにくいのも特徴の一つです。例えば、自動車部品や精密機器など、高い精度が求められる製品に広く使用されています。

また、POMは耐薬品性や耐摩耗性にも優れており、長期間にわたって性能を維持することができます。そのため、環境に影響されにくい特性が求められる産業分野でも重宝されています。

POMの利点を活かすためには、適切な設計や加工が欠かせません。寸法変化を最小限に抑えるためには、適切な冷却方法や成形条件を適用することが重要です。こうした対策を講じることで、高品質な製品を生産することが可能となります。

成形時の後収縮とは

POM(ポリアセタール)は、耐熱性に優れた樹脂であり、様々な分野で利用されています。しかし、POMを成形する際には後収縮現象が起こり得ます。この後収縮は、成形後に寸法が変化する現象を指します。この寸法の安定性を確保するためには、適切な冷却時間や成形条件、材料の選定が重要です。

POMの後収縮に対処するためには、成形時の温度管理や冷却速度の調整が必要です。特に大型の部品を成形する場合は、寸法安定性の確保がより重要となります。例えば、自動車部品のような大型部品の場合、後収縮が起きると組み立てに支障をきたす可能性があります。

したがって、POMを使用する際には、後収縮現象に注意し、適切な対策を講じることが重要です。そのような工夫を行うことで、製品の品質向上や製造効率の向上につながることが期待されます。

吸水による寸法変化とその対策

POMは熱に強く、安定した寸法を保つ素材として注目されています。しかし、湿気を吸収すると収率してしまう場合があります。この問題を解決するためには、湿気を適切に管理することが重要です。例えば、POM部品を保管する際に湿気を遮断する袋や箱を使用するなどの対策が挙げられます。また、湿気を吸収したPOM部品を加熱して乾燥させる方法も効果的です。これにより、POMの寸法安定性を維持し、製品の品質を確保することができます。結果として、POMを使った製品の信頼性や耐久性を向上させることができます。

POMの使用方法と応用例

POMの一般的な使用方法

POMは耐熱性に優れた素材で、さまざまな用途に活用されています。例えば、自動車部品、機械部品、家電製品などで広く使用されています。POMは熱や摩擦にも強い性質を持ち、寸法安定性が高いのが特徴です。しかし、POMは湿気の影響を受けやすく、湿度や温度の変化によって寸法が変化することがあります。

寸法変化を防ぐためには、POM部品を設計する際に熱収縮率や湿気の影響を考慮し、適切な寸法補正を行うことが重要です。また、POM部品を使用する環境や条件によって適切な寸法安定性を確保するための対策も必要です。これらの対策を講じることで、POM部品の信頼性と耐久性を高めることができます。

耐熱性を活かした応用分野

POMは、耐熱性に優れた特性を持つ樹脂です。この特性を活かして、自動車部品や工業製品などさまざまな分野で利用されています。POMは高温に強いため、エンジン部品やギア、歯車などの耐久性を求められる部品に広く使われています。また、POMは化学薬品にも強く、耐薬品性にも優れています。そのため、医療機器や化粧品容器などにも利用されています。

しかし、POMは寸法安定性に注意が必要です。熱や湿度の変化によって寸法が変化することがあります。この寸法変化を最小限に抑えるためには、設計段階から材料の特性を考慮し、適切な寸法設計を行うことが重要です。製品の品質を保つためには、寸法変化への対策を適切に講じることが必要です。POMの優れた耐熱性を活かしつつ、寸法安定性にも配慮した製品設計が求められています。

ジュラコン®POMを活用した事例紹介

耐熱性に優れたPOM!使い方と寸法変化への対策方法

POMは、耐熱性に優れた素材で、様々な用途で活躍しています。寸法安定性も高く、熱や湿気の変化に強い特性があります。例えば、自動車部品や家電製品など、高い耐熱性が求められる製品に広く使われています。

しかし、POMは熱による寸法変化があるため、注意が必要です。熱膨張率を考慮して設計することで、寸法変化の影響を最小限に抑えることができます。また、製品の使用条件に合わせて適切な対策を講じることも重要です。

耐熱性に優れたPOMを効果的に活用するためには、寸法変化に対する検討と対策が欠かせません。適切な設計と管理により、POMの性能を最大限に引き出すことが可能です。

POMと他のプラスチック材料との比較

POMとMCナイロンの特性比較

POMとMCナイロンは、異なる特性を持っています。POMは高い耐熱性があり、熱に強い性質が特徴です。一方、MCナイロンは潤滑性に優れ、摩擦が少ないことがポイントです。例えば、POMは自動車部品や工業製品に使用されることが多いです。これは、高温環境下での安定性が求められるためです。一方、MCナイロンは歯車やベアリングなどの部品に使われ、摩擦が少ないためスムーズな動きが可能となります。これらの特性を理解し、適切な素材を選択することが重要です。安定性と潤滑性のバランスを考え、使い方に応じて適切な素材を選んで製品を設計することがポイントです。

材料選定のための性能評価

POM(ポリアセタール)は耐熱性に優れた素材であり、様々な用途に使われています。POMは高温に強いため、自動車部品や家電製品などで広く使用されています。しかしながら、POMは温度や湿度の変化によって寸法が変化することがあります。この寸法変化を防ぐために、設計段階から寸法安定性を考慮することが重要です。例えば、部品の形状や厚みを工夫することで、寸法変化を最小限に抑えることができます。また、POMを加工する際には適切な温度管理や冷却方法を選定することも大切です。このような対策を講じることで、POMの性能を最大限に活かし、安定した製品を製造することができます。

各材料の適切な使用環境と用途

POMは耐熱性に優れ、さまざまな用途で活躍する素材です。しかし、POMは温度や湿度の変化によって寸法が変化することがあります。そのため、POMを使用する際には適切な使用環境を考慮することが重要です。POMの寸法安定性を確保するためには、適切な温度管理や湿度管理が必要です。

たとえば、自動車部品や家電製品などの精密機器にPOMが使用されています。これらの製品は厳しい環境下で使用されるため、POMの寸法安定性が欠かせません。また、機能部品や歯車などの高精度な部品にもPOMが活用されています。

POMの使い方と寸法変化への対策をしっかりと把握し、適切な管理を行うことで、POMの特性を最大限に活かすことができます。

寸法変化への対策方法

成形工程の最適化による寸法安定性の向上

POMは非常に耐熱性に優れた素材です。しかし、POM製品の寸法安定性には気を配る必要があります。素材の特性から、環境温度や湿度の変化によって寸法が変化する可能性があります。したがって、成形工程での最適化が重要です。

成形工程において、適切な温度管理や圧力制御を行うことで、寸法の安定性を向上させることができます。例えば、成形時のクールタイムや射出速度の調整など、細かな作業が寸法のばらつきを最小限に抑えるのに役立ちます。

寸法の安定性を確保することは製品の品質向上にもつながります。POM製品を使用する際には、成形工程での最適化に十分注意を払い、耐熱性を活かした高品質な製品を提供することが大切です。

環境変化への耐性を高める設計の工夫

POMは耐熱性に優れ、様々な用途で活躍しています。しかし、POMは温度や湿度の変化によって寸法が変化しやすい性質があります。このような問題に対処するためには、設計段階で考慮することが重要です。

耐熱性に優れるPOMを使用する際、寸法変化への対策として、設計時に熱膨張率を考慮することが大切です。例えば、熱膨張率の低いPOMを選定するか、環境温度の変化を考慮して設計することで、寸法変化を最小限に抑えることができます。

設計段階での工夫により、POMの寸法変化への影響を軽減し、製品の安定性を高めることができます。耐熱性に優れたPOMを効果的に活用するためには、環境変化に対する設計の工夫が欠かせません。

実例に学ぶ寸法変化への対応策

POMは、耐熱性に優れた素材であり、様々な用途に活用されています。しかし、POMは温度や湿度の変化によって寸法が変化することがあります。寸法変化を避けるためには、設計時に適切な対策を講じることが重要です。

寸法安定性を確保するためには、POM製品の設計段階で熱歪を考慮し、余裕を持った設計を行うことが大切です。例えば、熱収縮を考慮して設計することで、寸法変化を最小限に抑えることができます。

また、製品の使用環境や条件に合わせてPOMの適切な種類を選定することも重要です。耐熱性や耐摩耗性などの性質を考慮して、最適なPOM材料を選ぶことで、寸法安定性を確保することができます。

寸法変化に対する適切な対策を講じることで、POM製品の性能を最大限に引き出し、安定した品質を提供することが可能となります。

カナメタメディアによるPOMの情報提供

カナメタメディアの役割と情報発信

耐熱性に優れたPOM!使い方と寸法変化への対策方法

POMはプラスチックの一種で、耐熱性に優れています。機械部品や自動車部品、家電製品など幅広い分野で使用されています。しかし、温度変化や湿度の影響を受けやすく、寸法が変化することがあります。このような問題に対処するために、寸法安定性を確保する方法が重要です。

寸法変化を抑制するために、POMの材料を選ぶ際には、熱安定剤を添加したり、射出成形時の冷却方法を工夫したりすることが必要です。また、長時間の使用や高温環境での利用においても、POMの寸法安定性を保つために設計段階から注意が必要です。適切な寸法変化への対策を行うことで、製品の品質や性能を確保し、安定した製品を提供することができます。

POMに関する情報のアクセス方法

POMは、耐熱性に優れたプラスチック素材であり、様々な分野で使われています。POMは寸法安定性が高いため、高温環境でも安定した性能を発揮します。例えば、自動車部品や機械部品など、高温で使用される部品に適しています。

POMの寸法変化への対策方法として、適切な設計と製造プロセスの管理が重要です。熱歪みや収縮を最小限に抑えるために、温度管理や型の冷却方法に注意を払う必要があります。また、素材の選定や加工条件の最適化も重要です。

POMはその耐熱性や寸法安定性から幅広い産業で利用されており、正しい使い方と寸法変化への対策を理解することで、製品の品質向上につながることが期待されます。

ユーザーに役立つ情報の読み方

POM(ポリアセタール)は、耐熱性に優れたプラスチック素材です。熱に強く、機械的な性質も安定しています。これにより、高温環境下での使用や精密部品の製造に適しています。また、POMは湿気に強く、寸法安定性が高い特徴も持っています。

POMの寸法変化への対策として、設計段階から適切な設計を行うことが重要です。例えば、適切な寸法設定や角度設定を行うことで、加工後の寸法変化を抑えることができます。さらに、POMの冷却方法や成形条件を適切に管理することも寸法安定性向上につながります。

POMは耐熱性に優れるだけでなく、寸法安定性も高いため、様々な産業分野で幅広く活用されています。適切な寸法管理を行いながら、POMの特性を最大限に活かすことが重要です。

まとめとしての応用ガイド

POMの選定基準とチェックリスト

POMは耐熱性に優れた素材であり、様々な用途に使用されています。POMを使う際には、適切な寸法を保つことが重要です。寸法変化を防ぐために、注意すべきポイントがあります。例えば、POMは温度や湿度の変化に敏感であり、これらの要因が寸法変化に影響を与えます。したがって、POM部品を設計する際には、環境要因を考慮し、適切な安定性を確保する必要があります。さらに、選定基準やチェックリストを使用して、POMの適切な使用方法を把握することが重要です。これらの対策を講じることで、POM部品の寸法安定性を確保し、製品の品質向上につなげることができます。

耐熱性POMの最適な利用方法

POM(ポリオキシメチレン)は、耐熱性に優れた素材です。部品や製品の作成に適しています。例えば、自動車部品、家電製品、医療機器などに利用されています。POMは高温でも安定して性能を発揮し、寸法も安定しています。この寸法安定性が重要であり、熱や圧力の変化による寸法の変化を避けるための対策が重要です。POMが熱すると収縮するため、設計段階で収縮率を考慮する必要があります。また、製品を冷却する際にも一定の方法を取ることが重要です。耐熱性に優れたPOMを最大限に活かすために、適切な使い方と寸法変化への対策をしっかりと考えることが大切です。

長期使用におけるメンテナンスと注意点

POM(ポリアセタール)は、耐熱性に優れた素材です。POMは熱にも耐えるため、高温での使用にも適しています。しかし、寸法安定性に関しては注意が必要です。長期使用によりPOM製品は熱や湿気の影響を受けやすく、寸法が変化することがあります。

このような場合、定期的なメンテナンスが重要となります。POM製品は適切な温度や湿度管理が必要です。特に高温環境下での使用では、耐熱性に優れていても寸法変化が起こる可能性があるため、注意が必要です。

例えば、自動車部品や機械部品など、POM製品の寸法が正確であることが重要な場面では、定期的なメンテナンスや使用環境の管理が欠かせません。寸法安定性を保つためには、適切な管理が欠かせません。

まとめ

POM(ポリアセタール)は耐熱性に優れたプラスチックです。この素材は機械的強度が高く、耐摩耗性にも優れています。寸法安定性を保つためには、適切な冷却方法を選択し、成形条件を適切に調整することが重要です。POMは様々な産業で使用されており、その使い方や特性を理解することは重要です。

“POM素材を使った製品開発!重視すべき寸法安定性とは?”

「POM素材を使った製品開発!重視すべき寸法安定性とは?」

製品開発において、POM素材は優れた性能を持つことで知られています。その特性を最大限に活かすためには、寸法安定性を重視することが欠かせません。本記事では、POM素材を使用した製品開発において重要となる寸法安定性について掘り下げていきます。滑り性やその他の特性との関連性を踏まえ、製品開発における成功につながるポイントを紹介します。製品開発における重要な要素であるPOM素材の寸法安定性について、詳しく解説していきましょう。

Contents

POM(ポリアセタール)の基本

POM(ポリアセタール)の定義と歴史

POM(ポリアセタール)は、強度や耐摩耗性に優れたプラスチック材料です。歴史的には自動車や家電製品部品、工業機械部品などに広く使用されてきました。POMはその優れた物性から、滑り性にも優れています。これは、機械部品の寸法安定性を確保する上で非常に重要な要素です。例えば、時計の歯車などの精密機械部品に使用されています。POMは熱にも強く、耐久性が高いため、様々な産業分野で重要な役割を果たしています。このような特性から、POM素材は製品開発において重要視すべき素材となっています。

POM樹脂の主要な特性

POM樹脂は、その高い潤滑性と耐摩耗性が特徴です。製品開発においてPOM素材を使用する際に重視すべき寸法安定性とは何でしょうか?POM樹脂は、寸法安定性に優れており、熱変形温度が高いため、高温環境下でも安定した性能を発揮します。例えば、自動車部品や機械部品など、高い耐熱性が求められる製品において、POM素材は信頼性の高い選択肢となります。その他にも、機械加工性に優れ、精密な加工が可能な点も重要です。製品の精度や耐久性に影響を与える寸法安定性は、製品の品質や信頼性に直結するため、POM素材の特性を理解し、適切に活用することが肝要です。

POMの用途と市場での役割

POM(ポリオキシメチレン)は、その耐摩耗性や低摩擦性から、さまざまな製品開発に利用されています。特に、自動車部品や機械部品などの摩擦が発生しやすい箇所での使用が一般的です。POMは寸法安定性にも優れており、熱や湿気による影響を受けにくい特性を持っています。例えば、自動車のギアや歯車、家電製品の歯車などに採用されることが多いです。

POMの市場での役割は、耐摩耗性や寸法安定性などの特性を生かして、製品の性能向上や耐久性の向上に貢献しています。また、POMは加工が容易であり、高い精度で成形することが可能です。これにより、製品の形状に制約がある場合でも、高い精度を保ちながら製造することができます。POMは製品開発において重要な素材として、幅広い分野で活躍しています。

POMの寸法安定性とは?

寸法安定性の意味と重要性

POM素材を使った製品開発において、寸法安定性は非常に重要な要素です。寸法安定性とは、温度や湿度の変化に対して寸法が変わりにくいことを指します。例えば、自動車部品や機械部品など、高精度が求められる製品では、寸法が変化すると機能が損なわれる可能性があります。

POM素材はその寸法安定性が高いことで知られており、機械加工などの工程で精度の高い製品を作る際に適しています。例えば、歯車やベアリングなどの精密部品にPOM素材を使用することで、長期間安定した性能を維持することが可能です。

したがって、製品開発においてPOM素材を使用する際には、寸法安定性を重視することが重要です。このように、POM素材は製品の信頼性と耐久性を高める上で欠かせない素材と言えます。

エンジニアリングプラスチックとしてのPOM

POM素材は、製品開発において重要な役割を果たしています。特に重視すべき点の一つは、寸法安定性です。POM素材は熱や湿気に強く、変形しにくい特性を持っています。これにより、製品の寸法が安定して保たれるため、高精度な製品を作る際に重要な要素となります。

例えば、自動車の部品や機械部品など、高い精度が求められる製品にPOM素材が使われることがあります。POM素材の寸法安定性が高いため、製品の性能や品質を長期間維持することができます。

したがって、製品開発においてPOM素材を使用する際には、その寸法安定性を重視することが重要です。これにより、製品の耐久性や品質向上につながり、消費者にとって価値のある製品を提供することができます。

寸法変化に影響を与える要因

POM素材を使った製品開発において、重要な要素の一つが寸法安定性です。寸法安定性とは、製品が時間と共に変化する寸法や形状に対する抵抗力のことを指します。これは製品の品質や性能を確保するために欠かせない要素です。

POM素材は滑り性に優れ、潤滑剤を添加する必要が少ないという利点があります。しかし、温度や湿度の変化、外部の力など様々な要因が寸法変化に影響を与える可能性があります。特に高温環境下では、POM素材の寸法安定性に注意が必要です。

したがって、製品開発段階で寸法安定性を考慮し、適切な対策を講じることが重要です。POM素材を使用する際は、寸法変化に影響を与える様々な要因を検討し、製品の信頼性を高めるための取り組みを行うことが求められます。

POM素材の特徴:滑り性を中心に

POMの滑り性とは

POM素材は製品開発において重要な素材となっています。その中でも特に重要なのが、「POMの滑り性」です。POM素材は摩擦係数が低く滑りやすい性質を持っており、寸法安定性にも優れています。例えば、高精度な機械部品や歯車などの精密機器において、POM素材の滑り性が十分に活かされます。これにより、摩耗が少なく機械の動作がスムーズになり、耐久性も向上します。したがって、製品の品質や性能を向上させるためには、POMの滑り性を適切に活用することが重要です。POM素材を使用した製品開発においては、この「滑り性」に注目し、寸法安定性を重視することが大切です。

滑り性がもたらす製品性能への影響

POM素材を使った製品開発において、重要なポイントは寸法安定性です。POMは滑り性が高く、これが製品の性能に影響を与えます。例えば、自動車部品のギアやベアリングなどでPOM素材が使われています。POMは摩擦が少ないため、潤滑剤が必要ない場面で重要な役割を果たします。そして、POMは熱変形温度が高く、温度変化による寸法変化が少ないため、寸法精度を保つことができます。そのため、POM素材を使用する際は、寸法安定性を重視することが欠かせません。滑り性がもたらす製品性能の向上につながることを考えると、POM素材の特性を理解し、適切に活用することが重要です。

滑り性を活かした製品開発事例

POM素材を使った製品開発!重視すべき寸法安定性とは?

製品開発において、POM素材の滑り性は重要な要素となります。POM素材は摩擦が少なく、滑りが良い特性を持つことから、様々な製品に利用されています。

寸法安定性も製品開発において欠かせない要素です。POM素材は温度変化や湿気に強く、寸法が安定しやすい特性を持っています。例えば、自動車部品や機械部品など、高精度を要求される製品においては、POM素材の寸法安定性が重要です。

したがって、製品開発においてPOM素材を使用する際には、滑り性だけでなく寸法安定性にも注目することが重要です。この両者をバランス良く考慮することで、優れた製品を開発することが可能となります。

POMと他のエンジニアリングプラスチックの比較

POM(ジュラコン®)とMCナイロンの特性比較

製品開発において重要な要素の一つは、POM(ポリアセタール)素材の寸法安定性です。POMは優れた機械的特性を持ち、高い耐摩耗性や潤滑性を誇ります。そのため、機械部品や自動車部品など幅広い分野で利用されています。重要なポイントは、POM素材の寸法が安定していること。これは製品の寸法精度や耐久性に直結します。

例えば、POM製の歯車が常に正確な位置にあり、円滑に動作することで機械全体の性能向上につながります。また、POM素材は熱や化学薬品にも強いため、耐久性に優れています。このように、POM素材の寸法安定性は製品の品質や信頼性を高める重要な要素です。

選材基準としての特性の違い

POM素材を使った製品開発では、寸法安定性が重要です。これは、製品が変形したり、動作を安定させたりするために必要な性質です。POM素材は滑りが良く、耐摩耗性や耐薬品性に優れています。これらの特性が製品の性能向上につながります。例えば、自動車部品や家電製品、工業製品など幅広い分野で利用されています。POM素材は高い剛性と耐久性を持ちながら、加工がしやすいという利点もあります。製品開発においてPOM素材を選ぶ際には、寸法安定性を重視することが重要です。そのため、製品の設計段階から素材選定に注意を払うことが必要です。

用途に応じた適材適所の判断

POM素材を使った製品開発では、寸法安定性が重要です。この安定性は、製品の品質や信頼性に直結します。POMは優れた物性を持ち、耐摩耗性や耐熱性に優れています。そのため、製品が長期間安定した性能を発揮するためには、素材の特性を理解し、設計段階から寸法の安定性を考慮することが不可欠です。

たとえば、自動車部品や医療機器など、厳しい環境下で使用される製品では、寸法のブレは致命的な問題となり得ます。POM素材を使用することで、そのような要求に応えることが可能となります。したがって、製品開発の過程でPOM素材を適切に選定し、寸法安定性を重視することが重要です。

POM(ポリアセタール)の加工技術

POMのフライス加工について

POM素材を使った製品開発において、重要な要素の一つが寸法安定性です。POMは滑り性に優れていることが知られていますが、その一方で温度や湿度の変化によって収縮や伸縮が起こりやすい特性を持っています。このため、製品開発の過程で寸法安定性を確保することが重要です。

例えば、自動車部品や機械部品などの精密な製品において、POM素材の寸法が変化してしまうと、製品の性能や品質に影響を与える可能性があります。そのため、適切な設計や加工技術を用いて、POM素材の寸法安定性を確保することが必要です。

寸法安定性を考慮しながらPOM素材を使用することで、製品の信頼性や耐久性を向上させることができます。つまり、POM素材の滑り性だけでなく、寸法安定性もしっかりと考慮することが重要なポイントとなります。

プロが知るべきフライス加工のコツと注意点

POM素材を使った製品開発では、寸法安定性が重要です。この素材は優れた滑り性を持ち、潤滑剤を使わずに様々な用途で使われています。寸法安定性は製品が時間の経過と共に変形しないことを指します。POMは熱や湿度の変化に強く、寸法安定性が高いため、精密部品や機械部品に適しています。

例えば、自動車部品や家電製品の歯車など、POM素材を使用することで耐久性や精度が向上します。また、POMは自己潤滑性があり摩擦が少ないため、機械部品の寿命を延ばすことができます。

製品開発においては、POM素材の滑り性だけでなく、寸法安定性にも重点を置くことが成功の鍵となります。

加工精度を高めるための方法

POM素材を使った製品開発において、寸法の安定性は非常に重要です。なぜなら、POM素材はその特性上、温度や湿度の変化によって収縮や膨張しやすいからです。したがって、製品の設計段階から寸法の安定性を考慮することが欠かせません。

例えば、自動車部品のような高精度が求められる製品では、POM素材の収縮率を考慮して設計する必要があります。また、製造工程においても、適切な冷却方法や工程管理を行うことで、寸法の安定性を確保することができます。

つまり、POM素材を使用した製品開発においては、寸法の安定性を重視することが必要です。これにより、製品の品質向上や顧客満足度の向上につながるでしょう。

ポリアセタール樹脂(POM樹脂)の加工方法

POM樹脂の一般的な加工方法

POM素材は、耐摩耗性や滑り性に優れた特性を持つことから、製品開発に広く活用されています。特に、製品の寸法安定性はPOM素材の特長の一つです。寸法安定性とは、環境の変化や長期間の使用による変形や収縮が少ないことを指します。

POM素材は高い剛性を持ち、温度変化や湿度の影響を受けにくいため、寸法安定性が高いと言えます。例えば、自動車部品や機械部品など、精密な寸法管理が求められる製品にPOM素材が選ばれる理由の一つです。

そのため、製品開発においてPOM素材を使用する際には、寸法安定性を重視することが重要です。POM素材の優れた特性を活かすためには、正確な寸法管理と品質管理が欠かせません。寸法安定性を確保することで、製品の性能や耐久性を向上させることができます。

加工時の温度管理とその重要性

POM素材を使った製品開発では、寸法安定性が重要です。製品が寸法的に安定していることは、品質や耐久性に直結します。例えば、自動車部品や精密機器など、POM素材を使用した製品は、熱や湿気の影響を受けやすいため、寸法が変化しやすい特性があります。このため、製品を使用する環境や条件に合わせて、製造時の温度管理を適切に行うことが重要です。温度管理が十分でない場合、製品の寸法が変化し、機能や性能に問題が生じる可能性があります。したがって、POM素材を使用した製品開発においては、寸法安定性を確保するための温度管理は欠かせません。

製品設計時の加工性を考慮したポイント

POM素材を使った製品開発において、重要なポイントの一つが寸法安定性です。POMはその優れた滑り性や機械的特性から様々な製品に利用されています。製品設計時において、寸法安定性を重視することは製品の品質や性能向上に繋がります。例えば、自動車部品や機械部品などの精密な組立において、寸法が安定していることは製品の正確な動作を保証します。POM素材は熱や湿気に強い特性を持ち、長期間の使用でも寸法変化が少ないため、製品の耐久性も向上します。したがって、製品設計時にはPOM素材の寸法安定性を考慮することが重要です。

POMを用いた製品開発のためのヒント

寸法安定性を最大限に活かす設計のポイント

POM素材を使った製品開発において、重要なポイントは寸法安定性です。寸法安定性とは、環境条件や使用頻度の変化に対して、製品の寸法が変化しにくい性質のことを指します。なぜこの寸法安定性が重視されるのでしょうか。それは、例えば自動車部品や医療機器などの精密機器では、寸法が微細な変化でも機能や性能に影響を及ぼす場合があるためです。

POM素材はその強度や耐摩耗性から様々な製品に利用されていますが、その特性を最大限に活かすためには、寸法安定性を考慮した設計が欠かせません。例えば、歯車やベアリングなどの精密部品では、寸法のブレが許容されないため、POM素材の寸法安定性が重要になります。

つまり、POM素材を使用した製品開発においては、寸法安定性を最大限に考慮した設計が必要となります。製品の品質や信頼性を高めるために、このポイントをしっかり押さえることが重要です。

POM素材選定時のチェックリスト

POM素材を使った製品開発において、寸法安定性は非常に重要です。POMは優れた機械的強度と耐熱性を持ち、滑り性も高い素材です。そのため、製品の使用状況や環境変化によって寸法が安定することが求められます。

寸法安定性を確保するためには、製品設計段階から適切な寸法設定と寸法公差設定が必要です。例えば、精密機器や自動車部品など、高精度な寸法が要求される製品では、POM素材の熱収縮率や摩擦特性を考慮して設計することが重要です。

したがって、POM素材を選定する際には、寸法安定性を重視したチェックリストを作成し、製品開発の成功に向けて慎重な検討が必要です。素材の特性を理解し、寸法安定性を最大限に保つことで、高品質な製品を提供することが可能となります。

長期使用における耐久性とメンテナンス

POM素材を使った製品開発において、重要なポイントは寸法安定性です。寸法安定性とは、温度変化や湿度変化などの外部要因による影響を受けず、一定の寸法を維持することを指します。POM素材は滑り性が高く、摩擦にも強い特徴がありますが、寸法安定性が損なわれると製品の性能や耐久性に影響を及ぼす可能性があります。

たとえば、自動車部品や機械部品などの精密機器において、POM素材を使用する際には寸法安定性を重視する必要があります。長期間使用される製品では、寸法が変化してしまうと正確な動作を確保することができません。そのため、製品の開発段階から寸法安定性を考慮し、品質を向上させることが大切です。POM素材を適切に管理し、寸法安定性を確保することで製品の信頼性や耐久性を向上させることができます。

まとめ

POM素材を使った製品開発において、重要なポイントの一つが滑り性です。POM素材はその滑り性が特徴であり、潤滑性が高いため、摩擦抵抗が少なくなります。これにより、部品同士の摩耗を軽減し、寸法安定性を保つことができます。製品の性能を維持するためには、素材の滑り性を適切に考慮することが不可欠です。

工業材料としてのPOM: 滑り性と耐久性のバランス

POMの化学的性質と特徴

| 特性 | 説明 |

|---|---|

| 化学的安定性 | POMは化学的に非常に安定しており、酸、アルカリ、有機溶剤に対する耐性が高い。 |

| 耐摩耗性 | 高い耐摩耗性を持ち、摩擦が多い部品や機械に適している。 |

| 耐薬品性 | 様々な化学薬品に対して優れた耐性を示し、化学工業や食品関連などで使用される。 |

| 低吸水性 | 吸水率が非常に低いため、湿気による膨張や強度低下が少ない。 |

| 高強度と硬度 | POMは強度と硬度が高く、荷重をかける部品や精密部品に適している。 |

| 低摩擦係数 | ポリアセタールは低摩擦係数を持ち、滑らかな動作が必要な部品に利用される。 |

| 機械的安定性 | 高温環境でも機械的性質が安定しており、広範囲な温度で利用可能。 |

POMの産業での利用分野

- 自動車産業:

- ギア、ベアリング、歯車、シート部品などの軽量で耐摩耗性が求められる部品に使用される。

- 摩擦が少ないため、燃費向上や耐久性の向上に貢献。

- 電子機器:

- 高精度な部品やコネクタ、スイッチなどに使用され、耐久性や耐熱性が求められる。

- 機械的性質や耐薬品性が高いため、電子機器の内部部品に最適。

- 航空宇宙:

- 航空機の軽量化と強度維持が求められる部品(ギア、ベアリングなど)に使用。

- 高い機械的強度と耐摩耗性が求められる環境に適している。

- 食品産業:

- POMは無毒で化学的に安定しており、食品加工機器の部品やパーツに使用される。

- 耐薬品性が高く、清掃やメンテナンスがしやすい。

- 医療機器:

- 医療機器に使用される部品(注射器、歯科器具など)にもPOMが利用される。

- 衛生的で耐久性があり、精密な加工が可能なため医療分野で重宝される。

- 家電製品:

- 家電製品における高強度部品や耐摩耗部品に使用される。

- 例えば冷蔵庫や洗濯機の部品にPOMが使われる。

工業材料としてのPOMの重要性

- 優れた機械的特性:

- 高い強度、硬度、耐摩耗性を持ち、耐荷重部品や精密部品で広く利用されています。

- 工業用途において、耐久性や信頼性が求められる部品の製造に不可欠です。

- 低摩擦性能:

- POMは低摩擦係数を持つため、摩擦部品や動作部分に最適です。

- 効率的なエネルギー消費と高耐久性を実現します。

- 化学的安定性と耐薬品性:

- 化学薬品や腐食性のある物質に対する耐性が高く、過酷な環境でも安定した性能を発揮します。

- 化学産業や医療機器において、薬品や溶剤に曝される部品にも最適です。

- 軽量で加工が容易:

- POMは軽量で加工が比較的容易なため、成型や機械加工において非常に高い柔軟性を持っています。

- 複雑な形状や高精度の部品を容易に製造できるため、製造工程の効率化に貢献します。

- 持続可能性:

- POMはリサイクル可能であり、環境に配慮した選択肢としても注目されています。

- 工業材料としてのPOMの利用は、環境負荷を低減する方向で進められています。

POMの滑り性:機能とメリット

| 特性 | 説明 |

|---|---|

| 低摩擦特性 | POMは摩擦係数が非常に低く、摩擦の影響を抑制し、滑り性が良い。 |

| 耐摩耗性 | 摩擦や摩耗が少ないため、長期間にわたって安定した性能を発揮。 |

| 耐熱性 | 高温環境でも摩擦や滑り性が維持され、過酷な条件下でも使用可能。 |

| 耐薬品性 | 様々な化学物質に対して優れた耐性を示し、滑り部品でも信頼性が高い。 |

| 自己潤滑性 | 内部構造が潤滑油なしでも摩擦を減少させ、スムーズな動作を実現。 |

滑り性を高めるPOMの構造

- ポリアセタール(POM)の分子構造:

- POMは結晶性が高く、分子が整然と並ぶことで滑らかな表面を形成します。この構造により、低摩擦と高い耐摩耗性が実現されます。

- 添加剤の使用:

- POMに潤滑剤や固体潤滑材(例えば、グラファイトやモリブデンジスルフィド)を添加することで、さらに摩擦を減らし、滑り性を向上させることができます。

- 自己潤滑性:

- POMは自身の分子構造によって自己潤滑性を発揮し、動作部品間での摩擦を減少させます。これにより、潤滑油の必要がない場合も多いです。

摺動部品におけるPOMの役割

- 耐摩耗性と長寿命:

- 滑り部品に使用されるPOMは、摩耗が少なく、長期間安定した性能を発揮するため、機械の寿命を延ばします。特に連続的に動作する部品において、その特性が重要です。

- 低摩擦の維持:

- POMは低摩擦係数を持つため、摩擦が原因で発生する熱やエネルギー損失を最小限に抑えることができます。これにより、部品の温度上昇を防ぎ、効率的な運転が可能となります。

- 耐環境性:

- 繰り返し動作する摺動部品では、温度、湿度、化学薬品などの影響を受けることが多いですが、POMはこれらの条件に耐え、滑り性を保つ特性があります。

POMの滑り性を活かした製品例

- ギアとベアリング:

- POMはギアやベアリングなどの摺動部品に使用され、低摩擦と耐摩耗性によって動作がスムーズになります。自動車や産業機械での使用が一般的です。

- スライド部品:

- ドアや窓のスライド機構、機械のスライドガイドなど、POMは高い滑り性を提供し、スムーズで音の少ない動作を実現します。

- 家庭用電化製品:

- 洗濯機、冷蔵庫、オーブンなどの機械部分にもPOMが使用され、低摩擦によるスムーズな動作と耐久性を発揮します。

- 医療機器:

- 医療機器の中では、低摩擦が求められる部品(例えば、注射器のピストン部分や歯科用器具)にPOMが使用されます。これにより、高精度で動作が安定します。

POMとMCナイロンの比較

| 特性 | POM (ポリアセタール) | MCナイロン (メタクリル酸ナイロン) |

|---|---|---|

| 密度 | 約1.41 g/cm³ | 約1.15 g/cm³ |

| 耐摩耗性 | 高い摩耗耐性、摩擦係数が低い | 摩耗性は高いがPOMほどではない |

| 機械的強度 | 高い引張強度と圧縮強度、剛性が高い | 強度は高いがPOMに比べてやや劣る |

| 耐熱性 | 100〜120°C(連続使用温度) | 80〜100°C(連続使用温度) |

| 耐薬品性 | 多くの化学薬品に対して耐性が高い | 強酸や強アルカリに対してPOMほど耐性が高くない |

| 吸水性 | 低い(吸水率が低く、寸法安定性が良い) | 高い(吸水性が高く、使用環境により寸法変化することがある) |

| 加工性 | 高い精度で加工可能、良好な表面仕上が得られる | 加工性も良好だが、POMに比べるとわずかに劣る |

| 耐衝撃性 | 良好だが、MCナイロンよりは少し劣る | 高い耐衝撃性を有し、特に低温下での性能が良好 |

| 価格 | 比較的高価 | POMよりも安価なことが多い |

物理的性質の違い

- 密度:

- POMはMCナイロンよりも高密度であり、重い材料です。そのため、部品が小さくて高強度を必要とする場合にはPOMが適しています。

- 耐摩耗性:

- POMは非常に低い摩擦係数を持ち、高い耐摩耗性を誇ります。これに対して、MCナイロンも良好な摩耗特性を持っていますが、POMほど優れてはいません。

- 吸水性:

- POMは吸水性が低いため、湿度の高い環境でも寸法安定性が良好です。MCナイロンは吸水性が高く、湿度によって寸法変化が起こりやすいため、使用環境に注意が必要です。

用途に応じた材料選択のポイント

- 高精度部品と摺動部品:

- POMは高い精度が求められる部品や摺動部品に最適です。摩擦の低さや耐摩耗性から、ギアやベアリング、スライド部品に使用されます。

- 耐衝撃性が必要な部品:

- MCナイロンは高い耐衝撃性を持っているため、衝撃が加わる可能性のある部品や低温環境で使用される部品に向いています。

- 耐薬品性と耐熱性:

- POMは多くの化学薬品に対して高い耐性を持ち、高温での使用にも強いため、化学プラントや機械部品、食品業界で広く使われています。MCナイロンはPOMよりも耐薬品性が劣るため、化学薬品が直接触れる部品には不向きです。

- コストが重要な場合:

- コストパフォーマンスを重視する場合、MCナイロンはPOMよりも安価であるため、予算を抑えつつ良好な機械的特性を持つ部品を製造する際に選ばれます。

コストパフォーマンスの考慮

- POMのコスト:

- POMは高精度、耐摩耗性、耐薬品性に優れ、高性能を発揮しますが、コストが高いため、予算に余裕がある場合に選ばれます。特に高品質や耐久性が求められる用途に最適です。

- MCナイロンのコスト:

- MCナイロンはPOMよりも安価であり、低コストで良好な機械的性能を提供します。コストを抑えながらも一定の耐久性が求められる場合に適しています。

摺動性の高い樹脂材料の選び方

摺動性を重視した樹脂材料の選定は、機械部品の耐久性や性能を大きく左右します。以下に、摺動性の高い樹脂材料の選び方を整理しました。摺動性重視の材料選定基準

| 基準 | 詳細説明 |

|---|---|

| 摩擦係数の低さ | 摩擦係数が低い樹脂は、摺動部分の摩擦を減少させ、摩耗や熱の発生を抑えることができます。PTFEやPOMが代表的。 |

| 耐摩耗性 | 摩耗に強い材料は、摺動部品の寿命を延ばし、安定した性能を提供します。POMやPEEKが耐摩耗性に優れています。 |

| 熱伝導性 | 高速で摺動する部品には、熱の発生を抑えるために優れた熱伝導性が求められます。PTFEやPEEKは熱伝導性が高いです。 |

| 硬度と弾性 | 適度な硬度と弾性を持つ材料が必要です。硬すぎると摩擦が増え、柔らかすぎると部品が変形します。 |

使用環境に合わせた材料の選択

| 使用環境 | 推奨材料 |

|---|---|

| 低温環境 | 低温でも性能を維持できる材料が必要。PTFEやPOMは低温でも良好な摺動性を発揮します。 |

| 高温環境 | 高温でも安定した性能を発揮する材料が求められます。PEEKやPTFEは高温での性能が優れています。 |

| 湿気の多い環境 | 湿気に強い材料を選ぶことが重要。POMは低吸水性を持ち、湿気に強いです。 |

| 化学薬品環境 | 化学薬品に強い材料が必要。PTFEやPEEKは耐薬品性が高く、化学環境でも安定した性能を発揮します。 |

摺動性を活かした材料の選択ポイント

| ポイント | 詳細説明 |

|---|---|

| コストとパフォーマンス | 高性能な材料ほどコストが高いため、用途に応じた最適なコストパフォーマンスを選ぶことが大切です。POMはコストパフォーマンスが良好。 |

| 使用期間と耐久性 | 長期間使用される部品には、耐摩耗性や耐熱性の高い樹脂を選ぶことが重要。PEEKやPTFEは長寿命が期待できます。 |

| 加工性 | 加工しやすさも考慮するポイントです。POMは加工しやすく、精度の高い部品を作成するのに適しています。 |

詳細情報

- 摩擦係数: 摩擦係数が低い樹脂は、機械部品で摩擦を抑制し、熱や摩耗を減少させるため、摺動部品に最適です。PTFE(ポリテトラフルオロエチレン)は、摩擦係数が極めて低く、非常に滑りやすいです。POM(ポリアセタール)も優れた摺動性を持ち、低摩擦が特徴です。

- 耐摩耗性: 長期間使用される部品には耐摩耗性が不可欠です。POMやPEEKは耐摩耗性が高く、摺動部品として長期間の安定性を提供します。PEEKは高温下でも優れた摩耗特性を持つため、過酷な環境での使用にも適しています。

- 熱伝導性: 高速摺動時に発生する摩擦熱を効果的に拡散するために、熱伝導性が良い材料が求められます。PEEKは非常に良好な熱伝導性を持ち、高温環境でも優れた性能を発揮します。PTFEも耐熱性が高く、熱管理が必要な用途に最適です。

- コストとパフォーマンス: 高性能の樹脂材料ほどコストが高いため、用途に応じてバランスの取れた材料選定が求められます。POMはコストが比較的安価で、良好な摺動性を持つため、多くの産業で使用される一般的な選択肢です。

摺動性に関する基礎知識

摺動性は、材料が他の表面と接触して摩擦を受ける際にどれだけ滑らかに動くかを示す特性です。適切な摺動性が確保されることで、機械部品の摩耗や発熱を抑えることができ、長期間安定した性能を発揮します。摺動性とは何か?

摺動性は、材料が相手表面と摺動する際に生じる摩擦抵抗の程度を指します。摺動性が良い材料は、摩擦係数が低く、滑らかに動きます。摺動性が悪い材料は、摩擦が大きく、熱や摩耗を引き起こしやすくなります。摺動性は主に以下の要素によって決まります。- 摩擦係数: 摺動時の抵抗の大きさを示す指標で、値が小さいほど摺動性が良好。

- 硬度: 材料の硬さが高いほど、摩擦面での変形が少なくなり、摺動性が向上します。

- 表面状態: 表面の粗さや滑らかさが摺動性に影響を与えます。表面が滑らかであればあるほど、摺動性が良くなります。

摺動性を左右する要因

| 要因 | 詳細説明 |

|---|---|

| 摩擦係数 | 摩擦係数が低いほど、摺動性は良好になります。PTFEやPOMなどの材料は摩擦係数が低いです。 |

| 表面の粗さ | 表面が粗いと、摩擦が増加し、摺動性が悪くなります。表面を滑らかに仕上げることで摺動性が向上します。 |

| 材料の硬さ | 硬度の高い材料は、摺動時に変形しにくく、摩擦が減少します。硬度が適切な材料が摺動性に適しています。 |

| 潤滑条件 | 潤滑油やグリースを使用すると摩擦が低減し、摺動性が向上します。潤滑がないと摩擦が大きくなります。 |

| 温度と湿度 | 高温や湿度の影響で材料の摺動性が変化します。高温になると、材料の摩擦係数が変動することがあります。 |

摺動性試験とその指標

摺動性を評価するための試験にはいくつかの方法があり、代表的なものは以下の通りです。| 試験方法 | 詳細説明 |

|---|---|

| 摩擦係数試験 | 摺動面における摩擦抵抗を測定する試験。摩擦係数が低ければ低いほど、摺動性が良好であるとされます。 |

| 磨耗試験 | 材料の表面がどれだけ摩耗するかを測定する試験。摩耗が少ないほど、長寿命で摺動性が高いとされます。 |

| 摩擦熱試験 | 摺動により発生する熱を測定し、温度が過度に上昇しない材料が優れた摺動性を持つと評価されます。 |

| 摩耗係数試験 | 摩擦によって生じる材料の減少量を測定する試験。摩耗係数が低いほど、摺動性が高いとされます。 |

詳細情報

- 摩擦係数: 摺動性の最も基本的な指標であり、摩擦係数が小さいほど、材料間の摺動がスムーズに行われ、摩耗や熱の発生が抑えられます。PTFE(ポリテトラフルオロエチレン)は摩擦係数が非常に低いため、摺動性に優れた材料とされています。

- 表面の粗さ: 表面が粗いと、摩擦が増加し、摺動性が悪化します。表面を滑らかに仕上げることが、摺動性の向上に寄与します。

- 摩耗試験: 摩擦により発生する摩耗量を測定する試験です。少ない摩耗量は長寿命を意味し、摺動性が良好であることを示します。POMやMCナイロンは耐摩耗性が高いとされています。

- 摩擦熱試験: 摺動によって発生する熱を測定し、過剰な熱の発生を防ぐ材料が選ばれます。PTFEやPEEKは高温でも安定した性能を発揮します。

フライス加工に適した樹脂材料

フライス加工は、切削工具を回転させて材料を削る加工方法で、精密な形状の部品を作成するために広く使用されます。樹脂材料をフライス加工する際には、材料の特性を十分に理解して選定することが重要です。POM(ポリアセタール)はフライス加工に適した樹脂材料として優れた性能を持っていますが、他の樹脂材料とも比較しながら最適な選択をすることが求められます。フライス加工とは

フライス加工は、回転するフライス盤を使って、材料を削り取ることで所定の形状を作り出す加工方法です。以下の特徴があります。- 精密な形状の製作: 高精度の部品を加工することが可能です。

- 多様な材料への適用: 金属、樹脂、木材など様々な材料に対応しています。

- 切削工具の選定: 材料の硬さや性質に応じて切削工具を選定することが必要です。

POMの加工性に関する考察

POM(ポリアセタール)は、フライス加工において非常に優れた特性を持っています。以下の点が挙げられます。- 高い機械的強度: POMは機械的強度が高く、耐摩耗性も優れています。この特性により、フライス加工時の精度を保ちつつ、安定した仕上がりを実現します。

- 低い摩擦係数: POMは低摩擦係数を持っており、滑らかな加工が可能です。これにより、加工時の摩擦による熱の発生を抑制し、仕上がりが良好です。

- 優れた切削性: POMは適度な硬さを持ち、切削工具がスムーズに進みます。加工後の仕上げも容易です。

| 特性 | 詳細説明 |

|---|---|

| 機械的強度 | POMは高い機械的強度を持つため、精密なフライス加工が可能です。 |

| 摩擦係数 | 低摩擦係数により、加工時の摩擦が減少し、滑らかな仕上がりが実現します。 |

| 切削性 | 切削性が良好で、スムーズに加工が進みます。加工後の表面仕上げも比較的容易です。 |

| 耐熱性 | 高温での加工には向かないため、冷却材を使用することが重要です。 |

フライス加工に最適な他の樹脂材料との比較

POMはフライス加工に適した樹脂材料ですが、他の樹脂材料と比較しても特徴的な利点があります。以下に代表的な樹脂材料との比較を示します。| 材料 | 特性 | フライス加工における適性 |

|---|---|---|

| POM (ポリアセタール) | 高い機械的強度、低摩擦係数、良好な切削性、耐摩耗性 | 高精度の部品加工に適しており、滑らかな仕上がりが得られます。 |

| MCナイロン | 高い耐摩耗性と強度、吸湿性が高いため加工中の寸法変化に注意が必要 | 滑らかな仕上がりが得られますが、湿度管理が重要です。 |

| PEEK | 高い耐熱性と機械的強度を持つが、加工は難易度が高く、特別な工具や冷却が必要 | 高温環境での使用に適していますが、加工が難しいため、工具選定に注意が必要 |

| PTFE | 低摩擦係数、化学的耐性に優れるが、機械的強度が低く、加工中に変形しやすい | 滑り性が必要な部品には向いていますが、加工は難易度が高い場合があります |

詳細情報

- POMの加工性: POMはフライス加工において非常に優れた性能を発揮しますが、他の材料に比べると、耐熱性が低いため高温になる環境下での使用には注意が必要です。冷却材を使って温度管理をしながら加工することが推奨されます。

- 他の樹脂材料との比較: MCナイロンやPEEKもフライス加工に使われますが、これらはPOMに比べて加工が難易度が高い場合があります。特に湿度や温度に敏感なため、環境を整えることが重要です。

- 材料選定: 加工する部品の特性や使用環境を考慮し、最適な樹脂材料を選定することが大切です。POMは特に精密部品や耐摩耗性が求められる部品に適しています。

POMの耐久性とその向上方法

POM(ポリアセタール)は、高い耐摩耗性や強度を持つ優れた樹脂材料ですが、その耐久性をさらに向上させるためには、いくつかの要因を考慮する必要があります。POMの耐久性には、使用環境や加工方法、表面処理などが大きく影響します。以下に、POMの耐久性を高めるためのポイントを整理しました。POMの耐摩耗性と影響因子

POMは優れた耐摩耗性を持っていますが、その性能はさまざまな要因によって左右されます。- 摩擦係数: POMは低摩擦係数を持ち、摺動部品や軸受け部品において優れた耐摩耗性を発揮します。しかし、摩擦係数が高いと摩耗が進行するため、適切な潤滑が必要です。

- 硬度: 材料の硬度が高いほど、摩耗に強くなります。POMの硬度を向上させるためには、添加剤や特定の加工技術が有効です。

- 接触圧力: 高い接触圧力が加わると、摩擦熱や変形が発生し、摩耗が進行しやすくなります。圧力を分散させる設計が重要です。

| 要因 | 詳細説明 |

|---|---|

| 摩擦係数 | 低摩擦係数により、優れた耐摩耗性を発揮しますが、高い摩擦係数では摩耗が進行します。 |

| 硬度 | 硬度が高いほど、摩耗に強くなりますが、過度な硬度は加工性に影響を与える可能性があります。 |

| 接触圧力 | 高圧力が加わると摩耗が進行しやすくなるため、圧力の分散が重要です。 |

環境因子による耐久性の変化

POMの耐久性は使用される環境にも大きく影響されます。以下の環境因子がPOMの耐久性にどのように影響するかを考察します。- 温度: POMは温度に敏感で、特に高温環境下では物性が変化しやすくなります。高温環境では、軟化しやすく摩耗が進行する可能性があります。逆に低温環境では、脆くなりやすいため、適切な温度管理が重要です。

- 湿度: POMは水分を吸収しにくいですが、長期間にわたって高湿度の環境に曝されると、性能が低下することがあります。湿度管理も重要な要素です。

- 紫外線: 長時間にわたる紫外線曝露は、POMの劣化を促進し、ひび割れや強度低下を引き起こす可能性があります。紫外線を避けるための対策が必要です。

| 環境因子 | 影響内容 |

|---|---|

| 温度 | 高温や低温環境下でPOMの物性が変化し、摩耗や変形が進行しやすくなります。 |

| 湿度 | 高湿度環境に長時間曝されると、POMの性能が低下する可能性があります。 |

| 紫外線 | 紫外線曝露により、POMが劣化し、ひび割れや強度低下が生じることがあります。 |

耐久性を高めるための加工技術と表面処理

POMの耐久性を向上させるためには、加工技術や表面処理が重要な役割を果たします。以下の方法が有効です。- 表面硬化処理: POMの表面に硬化処理を施すことで、摩耗や引っかき傷に対する耐性を高めることができます。例えば、化学的な硬化処理や表面コーティングを行うことが考えられます。

- 潤滑: 摩擦を減らすために潤滑剤を使用することで、摩耗を抑えることができます。潤滑によって摩擦熱を低減し、部品の寿命を延ばします。

- 冷却技術: 加工中に熱が発生するため、冷却技術を使って適切に温度管理を行うことが重要です。特に、高温環境下で使用される部品に対しては、冷却方法を工夫することが求められます。

- カスタム添加剤: POMの耐久性を向上させるために、材料に特殊な添加剤を加えることも有効です。例えば、強化繊維や潤滑材を加えることで、摩耗性能や耐衝撃性が向上します。

| 方法 | 詳細説明 |

|---|---|

| 表面硬化処理 | 表面に硬化処理を施すことで、摩耗や引っかき傷に対する耐性を高めることができます。 |

| 潤滑 | 潤滑剤を使用して摩擦を減らし、摩耗を抑えます。 |

| 冷却技術 | 適切な温度管理を行い、加工中や使用時に発生する熱を効果的に冷却することが重要です。 |

| カスタム添加剤 | 特殊な添加剤を加えることで、POMの摩耗性能や耐衝撃性を向上させることができます。 |

詳細情報

- 温度管理: 高温環境下での使用には、POMの温度耐性を考慮した設計が必要です。耐熱性を向上させるためには、高温でも性能を維持できる特別な材料選定が重要です。

- 潤滑と表面処理: 潤滑によって摩耗を防ぐだけでなく、表面硬化処理や特殊なコーティングを施すことで、さらに耐久性を高めることができます。加えて、長期的な使用における性能維持には、定期的なメンテナンスと潤滑の再供給が重要です。

POM樹脂はどこまで耐えられる?耐熱温度とその特性を徹底解説

POM樹脂とは

POM樹脂の基本的な特性

| 特性 | 詳細 |

|---|---|

| 高い機械的強度 | – POM樹脂は非常に高い引張強度と耐圧縮強度を持ち、機械的負荷に強い – 高い剛性と耐摩耗性を有する |

| 優れた耐摩耗性 | – 摩擦が少なく、滑りやすい性質を持ち、長期間の使用にも耐えうる – 高い耐摩耗性が求められる用途に最適 |

| 低摩擦係数 | – 金属と比較して低摩擦係数を持ち、動作がスムーズになる – 自動車部品や機械の可動部分などで使用されることが多い |

| 耐薬品性 | – 多くの化学薬品に耐性があり、腐食や劣化に強い – 酸、アルカリ、油類に対する耐性が優れている |

| 高い加工性 | – 射出成形、押出成形、切削加工が容易で、精密部品の製造に適している – 様々な加工方法に対応する柔軟性がある |

| 優れた電気絶縁性 | – 優れた電気絶縁性能を持ち、電子機器や電気部品にも使用される – 電気絶縁性が求められる用途に最適 |

ポリアセタール(POM)が機械設計に適している理由

| 要素 | 理由 |

|---|---|

| 優れた機械的特性 | – POMは強度、耐摩耗性、耐圧縮性に優れ、耐久性が高く、長期間使用できるため、機械部品に最適 |

| 耐摩耗性と低摩擦性 | – 摩擦が少ない特性を持ち、摩耗や熱の発生を抑え、機械の寿命を延ばす – ギア、ベアリング、スライダーに適用される |

| 安定した寸法精度 | – 熱膨張率が低く、精密な寸法維持が可能 – 高精度な部品を作る際に重要な特性 |

| 化学的安定性 | – 様々な化学薬品に耐性があり、過酷な環境下でも長持ちする – 化学プラントや自動車部品などで活躍 |

| 加工性の高さ | – 加工方法が多岐にわたり、さまざまな形状に加工できる – 高精度部品が求められる機械設計において有利 |

POM樹脂の種類と商標

| 種類 | 特徴 | 代表的な商標 |

|---|---|---|

| ホモポリアセタール(H-POM) | – 高い強度、耐摩耗性、低摩擦特性を持つ – 主に機械部品やギア、ベアリングなどに使用 | – デュポン(Delrin) |

| コポリアセタール(C-POM) | – ホモポリマーよりも柔軟性があり、低温でも使用可能 – 主に電気機器や食品機器部品などに使用 | – テトラ(Tenac) |

| ガラス繊維強化POM | – 強化された強度と剛性を持つ – 高温や高荷重環境での使用に適する | – デュポン(Delrin) GF |

| 低摩擦POM | – 低摩擦と耐摩耗性が強化されたグレード – 高性能なギアやスライダーなどに適する | – マグナ(Magnest) |

ワンポイント

- POM樹脂は、摩擦や摩耗が問題となる部品において特に優れた性能を発揮します。そのため、自動車部品や機械部品、電子機器の部品に頻繁に使用されています。異なるタイプや強化剤を加えたPOMが、用途に応じて選ばれます。

POM樹脂の耐熱性

POMの耐熱温度とは

| 特性 | 詳細 |

|---|---|

| 耐熱温度 | – POMの耐熱温度は通常、約100℃〜110℃程度 – 高温環境での使用には適応していないが、短期間の使用であれば耐えることができる |

| 高温耐性の制限 | – 温度が上昇すると、機械的特性(強度、剛性など)が低下 – 長時間の高温暴露によって、変形や歪みが発生する可能性がある |

| 温度変化への適応性 | – 急激な温度変化(サーマルサイクル)には弱い – 熱膨張による寸法変化や内部応力が問題になることがある |

耐熱性に関する不安と対策

| 不安 | 詳細 | 対策 |

|---|---|---|

| 高温での強度低下 | – 高温環境でPOM樹脂の強度が低下するため、部品が変形や破損するリスクがある | – 高温耐性の高いPOMグレード(ガラス繊維強化POMや熱安定剤が添加されたPOM)を選定 |

| 熱膨張と寸法変化 | – 高温環境ではPOM樹脂の膨張が起こり、精度が求められる部品には不安が残る | – 低膨張率の材料を選定するか、温度変化の少ない環境での使用を心がける |

| 長時間暴露による劣化 | – 高温での長期間の使用により、POM樹脂が劣化し、硬化やひび割れが発生することがある | – POMを使用する場合、高温環境下での使用時間を短縮するか、定期的なメンテナンス・交換を行う |

耐熱性を超えた場合のPOM樹脂の挙動

| 温度範囲超過時の挙動 | 詳細 |

|---|---|

| 強度と剛性の低下 | – 耐熱温度を超えた場合、POM樹脂の強度や剛性が大きく低下し、変形や破損が発生するリスクが高まる |

| 柔軟性の喪失 | – 高温にさらされると、POM樹脂は脆くなり、衝撃に対して脆弱となる – 割れやすくなる可能性がある |

| 変色と酸化 | – 高温環境では、POM樹脂が酸化して変色したり、表面が劣化することがある |

| 分解の開始 | – 高温で長期間使用した場合、POMは分解が始まり、ガスや煙が発生することがある – 使用不能になることがある |

ワンポイント

- POM樹脂は高温環境において強度や耐久性が低下するため、長時間高温にさらされる用途には適していません。高温環境で使用する場合は、強化されたPOMグレードや、耐熱性を向上させる材料の選定が必要です。また、温度変化に対する対策を講じることが重要です。

POM樹脂の耐磨耗性

耐磨耗性の概要

POM(ポリアセタール)は、高い耐磨耗性を持つエンジニアリングプラスチックです。これは、摩擦や擦れに対する耐性が非常に優れており、長期間使用しても摩耗しにくい特性を備えています。そのため、機械部品や動作部品として頻繁に使用されます。- 耐磨耗性の要因: POMは結晶性が高く、硬度があり、滑らかな表面を持っています。この構造により、摩擦の影響を受けにくく、優れた耐久性を提供します。

POM(ジュラコン®)の耐磨耗性とその利点

| 特性 | 詳細 |

|---|---|

| 摩擦係数の低さ | POMは摩擦係数が非常に低く、摩耗が少ないため、動作がスムーズでエネルギー効率が良い。 |

| 高い耐摩耗性 | 繰り返し動作や高負荷に耐えるため、長期間の使用でも変形や損傷を防ぎ、寿命が長い。 |

| 滑らかな表面仕上げ | 表面が滑らかで摩擦抵抗が低く、摩耗による劣化が少ない。 |

| 低温・高温でも性能維持 | 温度の変動に強く、厳しい環境下でも性能を維持できる。 |

| 潤滑性 | 潤滑油を必要としない場合でも、摩耗を抑える特性があるため、自己潤滑性を持つ部品にも最適。 |

耐磨耗性が求められる用途の例

POMは、その耐磨耗性の高さから、以下のような多くの産業分野で使用されています:- 自動車部品: ギアやベアリング、スライディング部品などで使用され、摩耗による故障を防ぎます。

- 精密機器: 時計や測定機器など、精密な動作が求められる部分で使用されます。

- 電子機器: スイッチやコネクタの内部部品など、動作部分で高い耐久性が必要な部品に使用されます。

- 航空機部品: 高い安全性と耐久性が要求される航空機の動作部品に使用されます。

- 医療機器: 長時間の使用や頻繁な動作が求められる部品に使用され、耐久性を確保します。

POM樹脂の加工性

POM樹脂の加工方法

POM(ポリアセタール)樹脂は、機械的特性や化学的特性に優れているため、加工が比較的容易です。以下は、POM樹脂を加工する際の一般的な方法です:| 加工方法 | 詳細 |

|---|---|

| 切削加工 | フライス盤や旋盤を使用して、精密な形状に加工が可能。非常に良好な切削性を持ち、高精度な部品製造に適しています。 |

| 射出成形 | 高精度で大量生産が可能。複雑な形状の製品を一度に成形でき、安定した品質を保つことができます。 |

| 押出成形 | 長尺部品や断面形状が一定の部品を一度に大量生産するのに適しています。 |

| 旋盤加工 | POMの加工には旋盤も使用され、特に円形の部品や円筒形状の部品に適しています。 |

| 溶接加工 | POMは熱可塑性樹脂であるため、溶接が可能です。溶接には適切な温度管理が必要です。 |

加工時の注意点

POM樹脂は、高い加工性を誇りますが、加工時にはいくつかの注意点があります:- 温度管理: 加工中に過度の熱が発生すると、材料が変形したり、割れる可能性があります。冷却を適切に行い、熱管理に注意が必要です。

- 切削工具の選定: POMは硬度が高く、摩耗しやすいことがあります。したがって、切削工具は鋭利で耐摩耗性のあるものを選択することが重要です。

- 切削速度: 高速で加工すると熱が発生しやすくなるため、適切な切削速度で加工することが必要です。

- 粒子の除去: 加工中に発生する切削屑や粉末が材料表面に付着すると、加工精度が低下するため、十分な掃除が必要です。

- 潤滑剤の使用: 切削中に潤滑剤を使用することで、摩耗や熱の発生を防ぎ、加工精度を向上させます。

POM樹脂の長所と短所

POM樹脂には数多くの利点がある一方、いくつかの制約も存在します。以下に、POMの長所と短所をまとめました:| 長所 | 短所 |

|---|---|

| 優れた機械的特性 | 衝撃に強く、摩擦に対して高い耐性があります。 |

| 高い耐摩耗性 | 長期間使用しても摩耗が少なく、耐久性が高い。 |

| 化学的安定性 | 様々な化学薬品に強く、耐薬品性が高い。 |

| 優れた加工性 | 切削加工、射出成形など、多くの加工方法に適している。 |

| 自己潤滑性 | 潤滑剤を使用せずに摩擦を低減できる。 |

POM樹脂の成形技術

成形技術の種類

POM樹脂(ポリアセタール)は、高精度な成形が可能で、主に以下の成形技術が使用されます。これらの技術を選定することで、製品の品質と生産効率を高めることができます。| 成形技術 | 詳細 |

|---|---|

| 射出成形 | 最も一般的なPOM樹脂の成形方法。高精度で複雑な形状の部品を大量生産できます。温度と圧力の制御が重要。 |

| 押出成形 | 長尺部品や一定断面形状の部品の大量生産に適しています。安定した形状が得られる。 |

| 圧縮成形 | 大きな部品や厚物の成形に適しており、均一な密度を持つ製品が得られる。特に耐摩耗性が求められる部品に有効。 |

| 回転成形 | 大きな空洞を持つ部品に使用。均等な厚みと強度を確保しながら成形が可能。 |

| 真空成形 | 薄型の部品や板状部品の成形に使用。薄い材料を正確に成形できる。 |

成形条件の最適化

POM樹脂を成形する際は、成形条件の最適化が非常に重要です。以下のポイントを考慮して条件を調整することが、良好な成形品質を得るための鍵となります。| 成形条件 | 詳細 |

|---|---|

| 温度管理 | 成形温度は、POM樹脂の種類や成形品の形状によって異なるが、一般的に200〜250℃の範囲で設定されます。温度が高すぎると、樹脂が劣化することがあるため、適切な温度管理が必要。 |

| 射出圧力 | 樹脂を型に注入する圧力は、適切に調整しなければなりません。圧力が低すぎると成形不良が発生する可能性があります。 |

| 射出速度 | 速すぎる射出速度は成形品に気泡や空洞を引き起こすことがあり、遅すぎると固まってしまうリスクがあるため、最適な速度に設定します。 |

| 冷却時間 | 適切な冷却時間を設定することが、変形を防ぎ、製品の寸法精度を保つために重要です。冷却が不十分だと、製品が歪んだり、縮みが生じる可能性があります。 |

| 型温度 | 型の温度が適切でない場合、成形品の品質に影響を及ぼします。型温度が高すぎると冷却が不均一になり、逆に低すぎると成形不良を引き起こす可能性があります。 |

成形品の品質管理とトラブルシューティング

成形品の品質を確保するためには、製造プロセスの途中で適切な品質管理を行うことが重要です。以下は、よく発生するトラブルとその対処法です。| トラブル | 原因 | 対策 |

|---|---|---|

| ヒケ(縮み) | 樹脂が冷却時に収縮し、成形品が表面で縮みが発生する。 | 1. 冷却時間の延長 2. 型温度の調整 3. 金型の設計見直し |

| バリ(突起) | 型の隙間から樹脂が漏れ出して形成される突起。 | 1. 射出圧力を適切に設定 2. 金型のメンテナンスを行う 3. 型の接合部分を調整 |

| しわ(クランプ) | 成形品表面にしわが発生する。温度、圧力、冷却時間の管理が不十分な場合に発生する。 | 1. 射出圧力と射出速度を調整 2. 型の閉じる力を強化 3. 冷却時間を調整 |

| 気泡 | 成形中に空気が樹脂に取り込まれることによって発生。 | 1. 射出速度を減らす 2. 射出前のデガス処理を行う 3. 金型内の気泡を防ぐ設計に改善 |

| 変形 | 成形品が冷却時に均一に冷却されないために発生する。 | 1. 冷却システムの見直し 2. 冷却時間と型温度の調整 3. 成形品の形状を最適化 |