コラム column

加工しやすいプラスチック素材!POMの温度特性まとめ

プラスチック素材の中でも、加工しやすさや機能性に優れたPOM。その魅力や特性、そして重要な温度特性について今回は詳しくまとめてみます。POMは様々な産業分野で広く使用されており、その用途や利点は多岐にわたります。また、吸水率という性質も重要なポイントの一つです。POMを取り巻く情報や知識を深めることで、より効果的な活用方法や加工技術の向上につなげることができるでしょう。さあ、POMの魅力と温度特性に迫りましょう。

POM樹脂とは

POM樹脂の基本情報

【POM樹脂の基本情報】

POM(ポリアセタール)は、加工しやすいプラスチック素材として広く利用されています。その特性の一つには、吸水率が低いことが挙げられます。この特性から、POMは湿気の多い環境での使用にも適しています。例えば、自動車部品や工業機械部品などの精密機械部品に広く使われています。POMは高い硬度と耐摩耗性を持ち、熱にも強いため、耐久性に優れています。このような特性から、POMはさまざまな産業分野で幅広く活用されています。そのため、POM樹脂は多くの製品において重要な素材として注目されています。

POM樹脂の利点

POM樹脂は、加工性が高く、機械加工が容易な素材として注目されています。POMは、精密機械部品や自動車部品など幅広い分野で使用されています。温度特性も安定しており、高温にも耐性があります。さらに、POMは吸水率が低いため、熱湯などに長時間浸しても性能が劣化しにくい特徴があります。このような特性から、POMは耐久性に優れ、長期間安定した性能を発揮します。そのため、様々な産業で幅広く活用されています。POM樹脂は、その利点から多くの産業分野で重要な素材として注目されています。

POM樹脂の種類と特徴

POM樹脂は、加工しやすく、耐久性に優れたプラスチック素材として注目されています。その中でもPOMは、水に対する吸水率が低い特性があります。このため、湿気の多い環境でも安定した性能を発揮し、機械部品や自動車部品などに広く使用されています。

また、POM樹脂は高温にも比較的耐性があり、摩擦や磨耗に強い特徴があります。これらの特性から、歯車やベアリングなど高負荷を要する部品にも適しています。

POMの優れた特性は、産業機器や家庭用品など幅広い分野で利用されています。そのため、POM樹脂はさまざまな産業で重要な役割を果たしており、その耐久性や加工しやすさから幅広い用途に適しています。

POM樹脂の加工方法

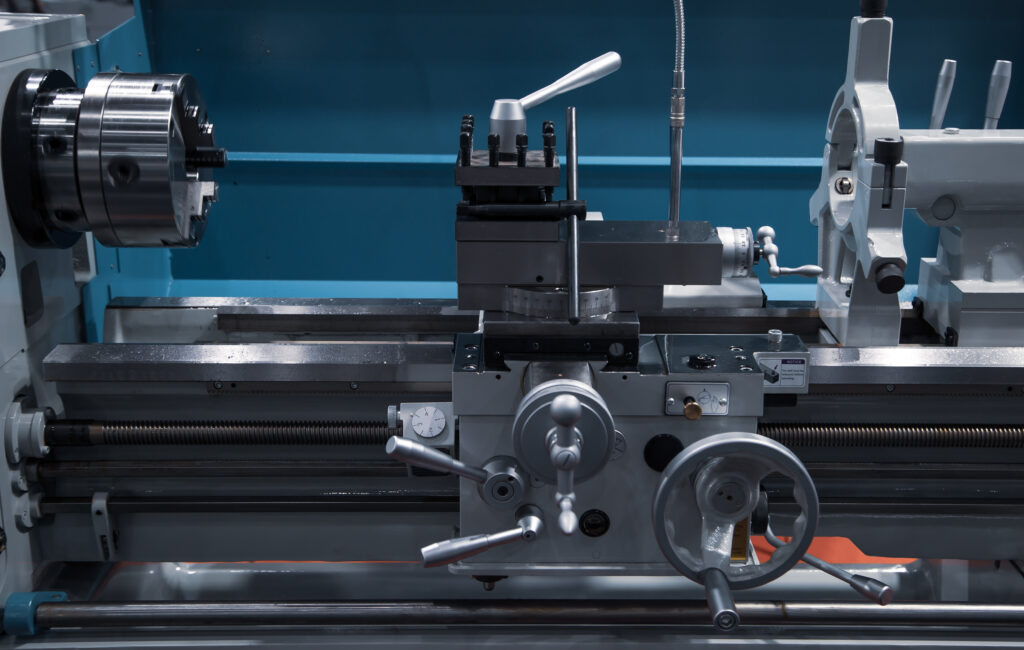

切削加工

POM(ポリアセタール)は加工しやすいプラスチック素材の一つです。これは、機械加工や切削加工に優れている特性があります。POMは高い耐摩耗性と耐熱性を持ちながらも、比較的低い価格で入手できるため、幅広い産業で利用されています。

また、POMは吸水率が低い特徴も持っています。このため、水や湿気にさらされても変形することが少なく、機械部品や自動車部品などの精密な部品に適しています。

加えて、POMは耐油性にも優れており、化学薬品や油脂に強い素材として知られています。これらの特性から、POMは自動車産業や家電製品などの幅広い分野で重要な素材として利用されています。

射出成形

射出成形は、プラスチック素材を加工する際によく使われる方法です。POMは射出成形に適しており、加工しやすい特性があります。そのため、自動車部品や機械部品など、多くの製品で利用されています。また、POMは吸水率が低いため、湿気や水に強いという特長もあります。熱にも強く、耐熱温度が高いため、高温で使用される部品にも適しています。

POMの温度特性を考えると、耐熱性が高いことから、エンジンルームなど高温環境下でも安定した性能を発揮します。これにより、自動車のエンジン部品やポンプ部品などの製造に広く使用されています。加工しやすいPOMは、さまざまな産業分野で重要な役割を果たしており、その特性を活かした製品開発に注目が集まっています。

押出成形

押出成形とは、プラスチック素材を熱した金型から押し出す加工方法です。POM(ポリアセタール)は、押出成形に適した素材として知られています。POMは高い剛性と強度を持ち、耐熱性に優れています。加工性も良く、細かい部品や歯車など複雑な形状も作りやすい特性があります。

POMの温度特性に注目すると、POMは比較的高い温度で安定した性能を発揮します。一般的に-40℃から120℃の範囲で使用されることが多いですが、高温で使用する場合は吸水率が増加しやすいという特性があります。そのため、高温環境下での使用を考慮する際には吸水率を注意深く管理する必要があります。

押出成形によるPOMの利点は、その加工しやすさと耐熱性にあります。したがって、POMは自動車部品や工業製品などの幅広い分野で活用されています。

加工時の注意点

POM(ポリアセタール)は、加工しやすいプラスチック素材の一つです。加工時に注意すべきポイントがあります。まず、POMは吸水率が低いため、湿気の多い環境下での加工は避けるべきです。湿気が原料の性質を変化させ、加工の品質に影響を与える可能性があります。さらに、POMは温度に敏感です。加工温度の管理が重要であり、適切な温度範囲内で加工することが必要です。例えば、高温で加工すると品質が劣化する可能性があるため、適切な温度設定が必要です。これらの点に留意することで、POM素材を効果的に加工し、高品質な製品を生産することができます。POMの特性を理解し、適切な加工方法を選択することが重要です。

POM樹脂の物理的特性

強度と硬度

プラスチック素材の1つであるPOMは、加工しやすさが特徴です。POMは非常に強固で硬い性質を持ち、耐摩耗性や耐熱性に優れています。これにより、POMは歯車やベアリングなどの精密部品として幅広く使用されています。

また、POMは吸水率が低いという特性も持っています。これは湿気や水にさらされても変形しにくいという利点があります。そのため、水周りや湿度の高い環境で使用される部品において適しています。

POMはさまざまな産業分野で広く利用されており、その性質から幅広い用途に適しています。加工しやすく、強度や耐久性に優れたPOMは、製品の信頼性向上に貢献しています。

耐熱性

[heading]=加工しやすいプラスチック素材!POMの温度特性まとめ

[text]=POMは、加工しやすく耐熱性に優れたプラスチック素材です。この特性から、自動車部品や機械部品などの産業製品に幅広く使用されています。POMは吸水率が低いため、水に強く、耐久性にも優れています。例えば、歯車やベアリング、プロペラなどの高負荷部品に適しています。加えて、POMは温度変化に強く、高い温度での使用でも変形しにくい特性があります。このため、エンジン部品や機械部品としての需要が高まっています。POMの優れた温度特性は、さまざまな産業分野でのニーズに応えており、工業製品の性能向上に大きく貢献しています。

POMの吸水率とその影響

POM(ポリオキシメチレン)は加工しやすいプラスチック素材として知られています。この素材は機械加工に適しており、耐熱性や機械的性質に優れています。しかし、POMは水分を吸収しやすい性質も持っています。吸水率が高いと、寸法安定性や機械的強度が低下する可能性があります。

POMの吸水率は温度によって異なります。一般的に、温度が高いほど吸水率も高くなります。例えば、高温多湿の環境ではPOMが水分を多く吸収しやすくなるため、注意が必要です。特に自動車部品や機械部品など、高い寸法精度や耐久性が要求される製品では、吸水率の影響を考慮することが重要です。

したがって、POMを使用する際には吸水率の特性を理解し、適切な温度管理を行うことが重要です。製品の性能や品質を維持するために、吸水率が与える影響を正しく評価することが求められます。

耐薬品性

POM(ポリアセタール)は、加工しやすく、耐薬品性に優れたプラスチック素材です。これは、工業製品や自動車部品など幅広い分野で使用されています。POMは水に対して吸水率が低いため、水周りの部品や機械部品としても重宝されています。また、POMは比較的高温で使用できる特性があります。そのため、エンジン部品などの高温環境下での使用にも適しています。

例えば、自動車の燃料噴射ポンプや歯車、電子機器の歯車やスライダー部品などがPOMで作られています。POMはその耐久性や耐熱性から幅広い用途に活用されており、工業製品の製造において欠かせない素材として存在感を示しています。

POM樹脂の耐磨耗性とその応用

耐磨耗性の概要

POM(ポリアセタール)は、加工しやすいプラスチック素材として広く使われています。その温度特性について考えてみましょう。POMは耐磨耗性に優れており、摩擦に強い特性を持っています。例えば、歯車やベアリングといった部品に使われることが多いです。

一方で、POMは吸水率が低いため、高温多湿の環境でも変形しにくい特性があります。これは、自動車部品や電子機器など、厳しい環境下でも安定した性能を保つ必要がある製品に適しています。

したがって、POMは熱や湿気に強い素材として広く活用されています。その特性を活かして、様々な産業分野で重要な役割を果たしています。 POMの優れた温度特性は、さまざまな製品の性能向上に貢献しています。

摩擦係数と耐久性

POM(ポリアセタール)は、加工しやすいプラスチック素材の一つです。POMは熱に強く、摩擦係数も低いため、潤滑剤を必要としない特性があります。また、POMは吸水率が低いため、湿気に強いという利点もあります。

このような特性から、POMは機械部品や自動車部品など幅広い用途に利用されています。例えば、歯車やベアリング、バルブなど、高い耐久性が求められる部品に使用されています。さらに、POMは自己潤滑性があり、長期間の使用でも摩耗が少ないため、耐久性に優れています。

日本の産業分野においても、POMはその優れた特性から幅広く利用されており、製品の性能向上に貢献しています。POMは環境にも配慮した素材として注目されており、今後もさらなる発展が期待されています。

耐磨耗性に優れたPOMの使用例

POM(ポリアセタール)は、加工が容易で耐磨耗性に優れたプラスチック素材です。その特性から、自動車部品や歯車などの精密部品に広く使用されています。例えば、自動車のエンジン部品や内装パーツ、家電製品の歯車やスライダーなどにもPOMが活用されています。

POMは耐熱性にも優れており、安定した性能を保つため、幅広い温度範囲で使用されます。また、POMは吸水率が低いため、湿気の多い環境でも変形しにくい特性があります。

そのため、様々な産業分野でのニーズに応えるだけでなく、耐磨耗性や耐熱性、吸水率の低さなどの特性から、高い信頼性を持つPOMは幅広い用途に活用されています。

POM樹脂の温度特性

温度による物性の変化

POMは、温度によってその物性が変化する特性を持っています。POMは加工しやすいプラスチック素材として知られており、その特性は幅広い用途に使われています。温度が上昇すると、POMは硬くなり、強度が向上します。逆に、低温ではPOMは脆くなりやすく、耐衝撃性が低下します。例えば、自動車部品や機械部品など、高い耐熱性や剛性が求められる製品に適しています。また、POMは吸水率が低いため、水や湿気に強く、長期間の使用にも適しています。以上から、POMは温度変化による物性の変化が特徴であり、その特性を活かした製品が多く存在します。

使用温度範囲と安全性

POM(ポリオキシメチレン)は、加工しやすいプラスチック素材として知られています。その特性の一つに、使用温度範囲と安全性があります。POMは比較的高温に耐えることができるため、エンジン部品や機械部品など、高温環境下で使われる製品に適しています。また、安全性面でも優れており、耐摩耗性や耐薬品性に優れています。このため、自動車部品や医療機器などの分野でも広く使用されています。POMは水を吸収しづらい性質も持っており、湿気の多い環境でも性能が安定しています。そのため、POMは様々な産業分野で幅広く利用されており、その需要は今後も続くと言われています。

熱変形温度と耐熱性

POMの温度特性には、熱変形温度と耐熱性が重要な要素として挙げられます。POMは熱変形温度が高く、加工しやすい素材として知られています。この特性は、POMが高温状態でも形状を保ちやすいことを意味します。例えば、自動車部品や機械部品など、高温で使用される製品に適しています。また、POMは耐熱性も高く、長時間の使用にも適しています。このため、エンジニアリングプラスチックとして幅広い産業で利用されています。POMの吸水率も低いため、湿気の多い環境でも安定した性能を発揮します。総合的に考えると、POMは優れた温度特性を持つプラスチック素材と言えるでしょう。

温度管理の重要性

POMの温度特性について知っておくべきこと

POMは加工しやすいプラスチック素材として広く使われています。温度管理はPOMを扱う際に重要なポイントです。POMは温度によって物性が変化しやすいため、適切な温度管理が必要です。例えば、高温ではPOMが軟化しやすく、低温では脆くなることがあります。このような特性を理解しておくことで、加工時の品質や効率を向上させることができます。吸水率も重要な要素であり、湿気によって物性が変化することがあります。したがって、POMを使用する際には温度や湿度に注意することが大切です。温度管理を適切に行うことで、POMの性能を最大限に引き出すことができます。

POM樹脂の適切な使用方法

環境に適したPOM樹脂の選び方

POMは加工しやすいプラスチック素材として注目を集めています。日本の産業界では、自動車部品や電気製品など幅広い分野で活用されています。POMの特性の1つには、耐熱性があります。高温下でも変形しにくいため、エンジン部品などの耐熱性が求められる部品に使われています。また、POMは吸水率が低いため、湿気の多い環境でも安定した性能を保つことができます。例えば、水道関連部品や家電製品の部品としても利用されています。POMを選ぶ際には、耐熱性や機械的強度、耐摩耗性などの特性を考慮することが重要です。環境に適したPOM樹脂を選ぶことで、製品の性能向上や耐久性の向上が期待できます。

長期間の使用における注意点

POMは加工しやすいプラスチック素材で、耐熱性や耐摩耗性に優れています。しかし、POMは吸水性があり、湿度や温度の変化によって寸法が変化する可能性があります。特に長期間使用する場合には注意が必要です。例えば、高温多湿な環境では吸水率が増加し、寸法の変化が大きくなることがあります。このような状況では、部品の寸法精度や機能に影響を及ぼす可能性があります。

したがって、POMを使用する際には環境条件を考慮し、適切な対策を講じることが重要です。適切な温度管理や湿度管理、必要に応じた塗装やコーティングなどが必要です。長期間の安定した使用を確保するためには、POMの温度特性を理解し、適切に取り扱うことが不可欠です。

製品設計時の考慮事項

POM(ポリアセタール)は加工しやすいプラスチック素材の一つです。その特性を理解することは製品設計時に重要です。例えば、POMは吸水率が低い特性を持ち、湿気に強い素材です。このため、高温多湿の環境下でも安定した性能を発揮します。

また、POMは耐熱性にも優れており、高温での使用に適しています。例えば自動車部品や工業製品など、高温環境下での使用が必要な製品に適しています。POMは摩耗にも強く、精密部品や歯車などの部品にも適しています。

製品設計時には、POMの温度特性を考慮することが重要です。POMの特性を理解し、適切に活用することで、耐久性や信頼性を高めた製品開発が可能となります。POMは幅広い産業分野で利用されており、その特性を理解することでより優れた製品開発が実現します。

保守とメンテナンス

POM(ポリアセタール)は加工しやすいプラスチック素材として知られています。その特性の一つに温度に対する安定性があります。POMは広い温度範囲で安定して性質を保ちます。高温になっても硬度や強度が変わりにくいので、高温加工にも向いています。一方で、低温においても剛性が維持されるので、冷却操作が必要な環境でも利用されています。

さらに、POMは吸水率が低い特性も持っています。これは湿気をほとんど吸収しないため、水に強く、湿気の影響を受けにくいという利点があります。例えば、自動車部品や機械部品など、高い耐久性が求められる製品に適しています。

以上のように、POMは温度特性や吸水率などの面で優れたプラスチック素材であり、さまざまな産業分野で幅広く活用されています。

POM樹脂の市場と未来

POM樹脂の産業における役割

POM樹脂は、加工しやすいプラスチック素材として産業界で重要な役割を果たしています。POMは優れた機械的特性を持ち、高い強度と硬度を提供します。そのため、歯車やベアリングなどの精密部品として広く利用されています。さらに、POMは耐摩耗性にも優れており、長期間使用しても劣化が少ない特性があります。

POMの特性の1つに吸水率が低いことが挙げられます。低い吸水率は、湿気や水にさらされた際の性能低下が少ないことを意味します。そのため、湿度の影響を受けやすい環境や水周りの部品に適した素材として選ばれています。

加工しやすく堅牢なPOM樹脂は、自動車産業や電子機器産業など幅広い分野で重要な素材として活躍しています。POMの温度特性を理解することで、さまざまな産業でさらなる発展が期待されています。

開発動向と新しい応用分野

プラスチック素材の一種であるPOMは加工しやすい性質から、さまざまな産業で広く利用されています。POMは温度によってその性質が変わることが知られており、例えば高温での使用では耐熱性が必要とされます。POMは一般的に水分をほとんど吸収しないため、湿気の多い環境でも安定して使用できます。そのため、自動車部品や工業製品など、高品質な部品を求める製品に広く使用されています。POMの特性を理解し、適切に利用することで、製品の性能向上や耐久性の向上につながるでしょう。POMはその加工しやすさと優れた特性から、幅広い産業で重要な役割を果たしています。

環境への影響と持続可能性

POM(ポリアセタール)は、加工がしやすく、耐熱性や機械的性質に優れたプラスチック素材です。この素材は、機械部品や自動車部品などに広く利用されています。POMは、水分を吸収しにくい特性を持つことから、高温多湿な環境でも安定した性能を発揮します。例えば、自動車内部の部品などの耐久性向上に貢献しています。さらに、POMは機械加工がしやすいため、精密な部品加工にも適しています。これにより、製品の生産性向上やコスト削減につながる利点があります。総じて、POMは幅広い産業で重要な役割を果たしており、その温度特性や耐久性の高さから、さまざまな用途で活躍しています。

まとめ

プラスチック素材の一種であるPOMは、その加工しやすさや耐久性から幅広い用途で使用されています。POMは吸水率が低く、高い温度特性を持っており、これらの特性がさまざまな産業で活用されています。加工の際には、温度管理が重要であり、適切な温度設定によってPOMの性質を最大限に引き出すことができます。また、POMは耐摩耗性にも優れており、機械部品や自動車部品などの製造にも適しています。

工業材料の選択肢拡大!POMの吸水性と耐久性に注目

POM樹脂の基礎知識

POM樹脂とは

| 特徴 | 内容 |

|---|---|

| 正式名称 | ポリオキシメチレン(Polyoxymethylene) |

| 一般名 | アセタール樹脂(Acetal Resin) |

| 構造 | 直鎖状のポリマーで、結晶性が高い。 |

| 特性 | 高強度、低摩擦、優れた耐薬品性を持つエンジニアリングプラスチック。 |

| 用途 | 歯車、ベアリング、電気部品、家庭用製品など。 |

POMの化学的性質

| 性質 | 内容 |

|---|---|

| 耐薬品性 | 酸、アルカリ、有機溶媒に対して高い耐性を示す。 |

| 熱安定性 | 分解温度は約230~250°C。 |

| 紫外線への耐性 | 標準のPOMは紫外線に弱いが、添加剤を含むグレードでは耐性を強化可能。 |

| 酸化への耐性 | 自然環境下での酸化劣化には注意が必要。 |

POMの物理的特性

| 特性 | 内容 |

|---|---|

| 密度 | 約1.41~1.42 g/cm³ |

| 引張強度 | 高い引張強度を持ち、歯車やベアリングに適している。 |

| 摩擦係数 | 低摩擦係数であり、滑らかな動作が求められる用途に適合。 |

| 硬度 | 高い剛性と硬度を兼ね備え、繰り返し荷重に耐える。 |

POMの吸水性と耐久性について

| 項目 | 内容 |

|---|---|

| 吸水性 | 吸水率が非常に低く、湿気の多い環境でも寸法安定性を保持。 |

| 耐久性 | 高い耐摩耗性と機械的強度を持ち、長期間の使用に耐える。 |

| 湿度の影響 | 吸湿の影響が少なく、使用環境での性能変化が小さい。 |

POMの特性の活用例

- 機械部品

- 高い剛性と耐摩耗性により、精密機械部品に広く使用。

- 例:歯車、ピボット部品、スライドガイド。

- 電気部品

- 絶縁性と耐熱性を活かしてコネクタやスイッチに使用。

- 家庭用製品

- 耐摩耗性と耐薬品性により、キッチン器具や配管部品にも適合。

- 湿度の多い環境

- 吸水性が低いため、屋外部品や水中機械での性能も安定。

POM樹脂の用途と特徴

POM樹脂の主な用途

| 分野 | 具体的な用途 |

|---|---|

| 機械部品 | 歯車、ベアリング、スプロケット、スライドガイド |

| 自動車産業 | 燃料系部品、ドアロックシステム、シート調整機構 |

| 電気部品 | コネクタ、スイッチ、絶縁部品 |

| 消費財 | ファスナー、ファスニング部品、キッチン器具 |

| 医療機器 | インスリンポンプ、歯科用器具 |

| 食品産業 | 食品安全対応グレードによる食品加工機械部品 |

工業分野におけるPOMの役割

| 項目 | 内容 |

|---|---|

| 金属代替材料 | 高い剛性と耐摩耗性により、金属部品の軽量化やコスト削減が可能。 |

| 機械の信頼性向上 | 低摩擦係数により、動作部品の寿命を延ばし、メンテナンス頻度を低減。 |

| 耐薬品性の活用 | 化学的に安定しており、過酷な環境下で使用される機械部品や容器に適合。 |

| 寸法安定性 | 吸水性が低く、湿度や温度変化が大きい環境でも精度を維持。 |

POMの特徴としての優れた性能

| 特徴 | 詳細 |

|---|---|

| 高い剛性と強度 | 優れた機械的特性を持ち、繰り返し荷重や動的荷重に耐える。 |

| 低摩擦性と耐摩耗性 | 摩擦係数が低いため、潤滑不要の部品や摺動部に適している。 |

| 耐薬品性 | 酸、アルカリ、油類、有機溶媒に対する高い耐性を示し、化学プラントにも活用可能。 |

| 耐疲労性 | 繰り返しの曲げや応力に強く、長期間の使用でも破損しにくい。 |

| 加工性の高さ | 切削や成形が容易で、複雑な形状の製品にも対応可能。 |

| 吸水率の低さ | 湿気による寸法変化が少なく、精密な部品製造に適している。 |

POM樹脂の性能の活用例

- 自動車分野

- 軽量化と耐久性が求められる部品(例:燃料系パーツ、ギア)に最適。

- 振動吸収性も高く、静粛性の向上に寄与。

- 精密機械

- 寸法精度を維持できるため、摺動部や回転部で長期間の性能を発揮。

- 食品産業

- FDA適合グレードを使用することで、食品加工設備や容器での安全性を確保。

POM樹脂の長所と短所

POMのメリット

| 特徴 | 内容 |

|---|---|

| 優れた機械的特性 | 高い引張強度、剛性、耐摩耗性を持ち、過酷な条件でも長期間にわたり性能を発揮。 |

| 低摩擦性 | 摩擦係数が非常に低く、摺動部品や歯車などで潤滑なしでも使用可能。 |

| 耐薬品性 | 酸、アルカリ、有機溶媒に対する優れた耐性を持ち、化学工業などの過酷な環境でも使用可能。 |

| 優れた寸法安定性 | 吸水率が低く、湿気の影響を受けにくいため、精密部品の寸法安定性が維持される。 |

| 優れた加工性 | 切削、成形加工が容易で、複雑な形状の部品にも対応できる。 |

| 高い耐久性 | 長期間使用しても劣化が少なく、耐疲労性に優れているため、耐久性が求められる部品に最適。 |

POMのデメリット

| 特徴 | 内容 |

|---|---|

| 紫外線に弱い | 標準的なPOMは紫外線に弱く、屋外での使用においては劣化が早い。 |

| 高温に弱い | 高温環境下での性能が低下し、特に250°C以上の温度では使用制限がある。 |

| 吸水性が全くないわけではない | 吸水率は低いが、湿度の高い環境ではわずかに吸水し、物理的特性に影響を与える可能性がある。 |

| 費用が高い場合がある | 高性能グレードはコストが高く、安価な材料と比べると価格面でのデメリットが生じることがある。 |

POMと他材料との比較

| 特徴 | POM樹脂 | ABS樹脂 | PA6(ナイロン) | アルミニウム |

|---|---|---|---|---|

| 機械的強度 | 高い | 中程度 | 高い | 非常に高い |

| 耐摩耗性 | 優れている | 普通 | 良好 | 非常に良い |

| 耐薬品性 | 優れている | 良好 | 良好 | 優れている |

| 耐熱性 | 中程度(約150~180°C) | 中程度(約100~120°C) | 高い(約180~200°C) | 高い(約250°C以上) |

| 加工性 | 優れている | 優れている | 良好 | 良好(ただし加工費用が高い) |

| コスト | 高め | 安価 | 中程度 | 高い |

POM樹脂のメリットとデメリットの活用例

- メリットの活用例

- 高摩耗部品:低摩擦性と耐摩耗性を活かし、歯車やベアリングなどに使用。

- 化学プラント:耐薬品性が高いため、化学薬品を扱う部品に最適。

- 精密機器:寸法安定性が高く、精密部品や精密機械に使用。

- デメリットの対策例

- 紫外線劣化:屋外使用時にはUV安定剤を加えたPOMグレードを選択。

- 高温環境:耐熱性が求められる場合、より高温耐性のある材料(例:ポリフェニレンサルファイド)を検討。

- 吸水性:湿気が高い環境では、POMの吸水を抑えるための乾燥処理が有効。

POM樹脂の加工方法

POM研磨とは

| 特徴 | 内容 |

|---|---|

| 研磨の目的 | 表面の仕上げや滑らかさを高めるために行う。特に、精密部品や美観が重要な場合に使用される。 |

| 研磨方法 | 手研磨、機械研磨、またはベルトサンダーを使用して行う。微細な傷や不均一な部分を取り除く。 |

| 研磨の利点 | – 高い精度の表面仕上げが可能。 – 美観を重視した部品の仕上げに最適。 |

| 研磨時の注意点 | 高温での研磨を避けること。POMは熱に敏感で、過度な熱で変形や焼けが発生する可能性がある。 |

熱成形処理

| 特徴 | 内容 |

|---|---|

| 熱成形の方法 | POM樹脂は加熱すると柔軟になるため、型に合わせて成形が可能。圧縮成形や射出成形などが利用される。 |

| 成形温度 | 約170°C~190°Cで加熱すると、成形に適した状態になる。温度管理が重要。 |

| 熱成形の利点 | – 複雑な形状を作ることができる。 – 高い精度で製造できる。 |

| 注意点 | – 過剰な熱により収縮や変形が起きる可能性があるため、加熱時間と温度管理に注意が必要。 |

切削加工

| 特徴 | 内容 |

|---|---|

| 切削加工の方法 | フライス加工、旋盤加工、ドリル加工などが使用される。POMは切削性が良好で、非常に精密な加工が可能。 |

| 工具の選定 | 切削工具は鋼や硬質合金製が多く、刃物の鋭さが重要。切削時に材料の熱膨張を考慮しながら進める。 |

| 切削時の条件 | – 切削速度を適切に調整する。 – 切削中に発生する熱を避けるため、冷却液を使用する。 |

| 切削加工の利点 | – 高精度な部品加工が可能。 – 細かい寸法の部品や複雑な形状を作成できる。 |

POM樹脂の接着と塗装

| 特徴 | 内容 |

|---|---|

| 接着方法 | POM樹脂は親水性が低いため、接着剤を使用する際には表面処理が必要。化学的な表面処理やプライマーの使用が効果的。 |

| 推奨接着剤 | – エポキシ系接着剤 – アクリル系接着剤 – シアノアクリレート接着剤が一般的に使用される。 |

| 接着時の注意点 | 接着面を清掃し、油分や汚れを取り除くことが重要。また、接着後は適切な時間をおいて硬化させる。 |

| 塗装方法 | POMは塗料の密着が難しいが、表面処理を施すことで塗装が可能。通常はプライマーを塗布した後に塗装する。 |

| 塗装の注意点 | – 塗料の種類を選定し、適切な乾燥温度で塗装する。 – 高温での塗装はPOM樹脂の変形を招く可能性がある。 |

POM樹脂の加工方法の要点

- 研磨

- 高精度な表面仕上げが可能ですが、熱による変形に注意する必要があります。適切な温度で作業を行いましょう。

- 熱成形

- 高精度で複雑な形状を作成できますが、加熱温度の管理が重要です。過度な加熱は変形を引き起こすことがあります。

- 切削加工

- POM樹脂は切削性が非常に良好で、精密な加工が可能です。切削中の熱管理と冷却液の使用がポイントとなります。

- 接着と塗装

- POMの接着には表面処理が必要で、塗装にはプライマーを使用することで密着性が高まります。接着後の硬化時間にも注意が必要です。

工業部品としてのMCナイロンとPOMの比較

MCナイロンの概要と特性

| 特徴 | 内容 |

|---|---|

| 基本素材 | MCナイロンはメカニカルコントロール(MC)方式で製造されたナイロン6。繊維構造が均一で、強度が高い。 |

| 耐摩耗性 | 高い耐摩耗性を持ち、摩耗が激しい環境での使用に適している。 |

| 耐薬品性 | 酸やアルカリに対して優れた耐性を示すが、一部の強力な化学薬品には影響を受ける。 |

| 耐熱性 | 約120°Cまで耐えられるが、長期間高温下で使用する場合は温度管理が重要。 |

| 吸水性 | 吸水性があり、湿気の多い環境下では寸法変化が生じることがある。 |

| 加工性 | 切削性が良好で、精密な加工が可能。 |

| 用途 | 自動車部品、機械部品、歯車、ベアリングなど、機械的強度が求められる部品に広く使用されている。 |

POMとMCナイロンの物性比較

| 特性 | MCナイロン | POM (ポリアセタール) |

|---|---|---|

| 機械的強度 | 高い機械的強度と靭性を持ち、衝撃吸収性にも優れる。 | 非常に高い機械的強度と剛性、特に圧縮強度に優れている。 |

| 耐摩耗性 | 高い耐摩耗性があり、摩擦の多い部品に最適。 | 高い耐摩耗性を持ち、摩擦の多い環境でも長期間使用可能。 |

| 耐熱性 | 約120°Cまで耐えられ、熱に対する耐性が高いが限界がある。 | 高温に強く、約160°Cまで使用可能。高温環境に適している。 |

| 耐薬品性 | 一部の化学薬品に対しては弱いが、酸やアルカリには強い。 | 酸、アルカリ、溶剤に強い耐性を持つ。化学薬品環境での使用に優れる。 |

| 吸水性 | 湿気により吸水し、寸法変化が生じる。 | 吸水性は非常に低く、湿気による変形が少ない。 |

| 加工性 | 切削加工性が良好で、精密加工が可能。 | 切削加工がしやすく、非常に精密な部品の製造に適している。 |

| 弾性 | しなやかさと弾性があり、衝撃吸収性に優れる。 | 高い剛性を持ち、弾性が低い。 |

MCナイロンとPOMの特徴的な違い

- 耐熱性

- MCナイロンは約120°Cまで耐えるのに対して、POMは約160°Cまで耐えられるため、POMの方が高温環境に適しています。

- 吸水性

- MCナイロンは湿気を吸収して寸法変化を起こすことがありますが、POMは吸水性が低く、湿気による変形が少ないため、湿度の高い環境でも安定しています。

- 耐薬品性

- POMは化学薬品に強い耐性を持ち、酸やアルカリにも耐性がありますが、MCナイロンは一部の化学薬品に対しては弱い点があります。

- 機械的強度

- POMは圧縮強度に優れており、強度が求められる部品には最適です。一方、MCナイロンは衝撃吸収性と弾性に優れ、摩耗性が求められる部品に向いています。

- 加工性

- 両者ともに優れた加工性を持ちますが、POMは精密な部品加工に適し、MCナイロンは特に高い耐摩耗性が求められる部品に適しています。

まとめ

POM(ポリアセタール)は、高い機械的強度と耐久性、優れた吸水性を持つ工業材料として注目されています。これにより、様々な産業分野での利用が拡大しています。POMは研磨にも適しており、その性質から機械部品や歯車などの製造に適しています。これにより、POMは工業材料の選択肢として重要な位置を占めています。吸水性に優れたPOM材料とは?特徴と利用シーンを徹底解説

吸水性に優れたPOM材料は、様々な産業分野で幅広く活用されています。POMは素材の特性や利用シーンにおいて優れた性能を発揮し、その吸水性についても注目を集めています。この記事では、POM材料の特徴や吸水性に関する詳細な解説を通じて、その利用シーンや重要性について探っていきます。POM材料の魅力に迫りつつ、産業界での活用方法や注目すべき点についても余すことなくご紹介しています。POMを用いた製品開発や製造に興味がある方にとって、この記事は必見の情報源となることでしょう。

Contents

POM材料とは

POM(ポリアセタール)の基本情報

POM(ポリアセタール)は、吸水性に優れた材料です。この特性から、機械部品や機械加工部品などの分野で幅広く利用されています。POMは、高い機械的特性を持ち、強度や耐久性に優れています。さらに、耐摩耗性や耐薬品性も高いため、自動車部品や電子機器などの産業で重要な役割を果たしています。例えば、歯車や軸受などの部品にPOMが使われています。また、POMは精密機械部品にも適しており、高い寸法安定性を持っています。そのため、精密機器の部品としても活躍しています。POMの特性を活かした製品は、さまざまな産業分野で重要な役割を果たしています。

POM樹脂の化学的性質

POM樹脂は、吸水性に優れた特徴を持つ材料です。この特性により、湿気や水分を素早く吸収し、保持することが可能です。吸水性が高いため、機械部品や工業製品などで使用される際に、環境や耐久性を考慮する上で重要な要素となります。

POM樹脂は、自動車部品や家電製品、医療機器など幅広い分野で利用されています。例えば、自動車の歯車やベアリング、プラスチック製のノブなどに広く使用されています。その吸水性の特長から、外部の湿気や水分に対しても安定した性能を発揮し、製品の品質を高めることができます。

POM樹脂の吸水性は、産業界での需要を高めており、その利用シーンもますます拡大しています。この優れた特性を活かし、さまざまな製品に活用されています。

吸水性に優れたPOM材料の概要

吸水性に優れたPOM材料は、水を効果的に吸収する特性を持ち、様々な利用シーンで活躍しています。POMはポリオキシメチレンの略で、機械的な強度や耐摩耗性に優れ、滑りやすく、耐薬品性も高い特長があります。これらの特性から、POMは自動車部品や機械部品、電子機器の部品など幅広い分野で使用されています。

例えば、POM製の歯車は、その耐摩耗性と耐熱性から、自動車のトランスミッションシステムなどで重要な役割を果たしています。また、POM材料は食器洗い機のスプレーアームや水道管の部品など、水に関するアプリケーションでも広く使用されています。

吸水性に優れたPOM材料は、その特性を活かして様々な分野で重要な役割を果たしており、その信頼性と耐久性から幅広い産業で利用されています。

POMの特性

物理的特性とそのメリット

POM材料は、優れた吸水性を持つ素材です。この特性により、潤いを素早く吸収することができます。例えば、機械部品や歯科材料など、水や湿気が影響を与える環境で使用される製品に適しています。POMは、耐摩耗性や潤滑性にも優れており、長期間にわたって高い性能を維持できます。

さらに、POMは耐久性が高く、変形しにくい特性も持っています。このため、様々な産業で幅広く利用されています。例えば、自動車部品やスポーツ用具、電子機器など、さまざまな分野でPOM材料が活躍しています。

POM材料の優れた吸水性と耐久性は、製品の品質や性能向上に貢献しています。これらの特性を活かすことで、さまざまな製品の開発や改良が可能となり、幅広い用途に応用されています。

POMの長所と短所

POM(ポリアセタール樹脂)は、高い耐久性や機械的性質を持つ素材です。しかし、欠点として吸水性があります。POMは水を吸収しやすい性質があるため、湿気の多い環境で使用すると劣化の可能性があります。例えば、機械部品や自動車部品などでPOMを使用する場合、湿気や水にさらされると性能が低下するリスクがあります。これを避けるためには、POMを使用する際には保管や使用環境に注意が必要です。湿気の多い場所での使用は避け、定期的なメンテナンスを行うことが大切です。吸水性があることを理解した上で、適切な環境下でPOMを活用することが重要です。

POM材の耐磨耗性とその影響

POM材料は、耐磨耗性に優れており、様々な用途で利用されています。例えば、自動車部品や機械部品、工業製品などに広く使われています。耐磨耗性が高いため、摩擦や摩耗が生じる環境下でも優れた性能を発揮します。また、POM材料は吸水性が低いのも特徴のひとつです。水分を吸収しにくいため、湿気の多い環境でも安定した性能を維持します。

このような特性から、POM材料は耐久性が求められる製品や部品に最適な材料として選ばれています。例えば、歯車や軸受、スライド部品などの摩耗が激しい部位に使用されることが多いです。耐久性が必要な産業製品の製造において、POM材料は欠かせない存在となっています。

吸水性の影響と対策

POM材料は、吸水性に優れ、どのような特徴があるのでしょうか?POMとは、ポリアセタールの略称であり、プラスチックの一種です。吸水性が低く、強度や耐熱性に優れています。例えば、自動車部品や電子機器などの製造に広く利用されています。

POMの吸水性の低さは、機械部品などの精密な部品に適しています。水分を吸収しづらいため、寸法安定性が高く、長期間安定した性能を保つことができます。また、湿気や水に強いため、屋外使用や水周り部品としても適しています。

吸水性に優れたPOM材料は、日常生活から産業用途まで幅広く利用されており、その特性を活かしてさまざまな製品が作られています。そのため、POMは多くの分野で重要な役割を果たしています。

POMの加工方法

切削加工とその特徴

POM材料は吸水性に優れています。この特徴により、様々な利用シーンで活躍しています。例えば、自動車業界ではPOM材料が内装部品や歯車に使用されています。加工性が高く、耐摩耗性に優れているため、耐久性や安定性を求められる部品に適しています。また、医療機器や食品機器でも使用されており、高い衛生性と耐薬品性が求められる場面で重宝されています。さらに、電気製品の部品としても広く利用されています。

POM材料は様々な産業で重要な役割を果たしており、その吸水性の特長がさまざまな分野で活かされています。今後もさらなる発展が期待されるPOM材料は、産業界において欠かせない存在となっています。

熱成形加工の概要

POM材料は、吸水性が優れており、さまざまな場面で活躍しています。POMは、機械部品や自動車部品など幅広い分野で使用されています。その理由は、POMが非常に耐久性に優れ、湿気や水に対して強いからです。例えば、自動車部品ではエンジンやギアなどの摩擦部分に使われ、その耐久性が求められています。また、家電製品やスポーツ用具などでもPOMが使用されており、その吸水性が優れていることから長期間の使用にも耐えることができます。このように、POM材料はさまざまな産業で重要な役割を果たしています。

注射成形とPOM材の相性

POM材料は、その吸水性の優れた特性で注射成形と非常に相性が良いことが知られています。吸水性とは、水を吸収する性質のことであり、POM材料は湿気を吸収しにくいため、成形時においても安定した性能を発揮します。この特性により、POMは精密機器部品や自動車部品などの製造に広く利用されています。また、POM材料は耐久性や耐摩耗性にも優れており、長期間安定した性能を維持することができます。注射成形においても、POMは高い精度で製品を造形することができるため、産業界での需要が高まっています。POM材料の吸水性が優れていることから、さまざまな産業分野で幅広く活躍する材料として注目されています。

POMの用途と応用例

メカ設計におけるPOMの利用

POM材料は、その優れた吸水性で注目を集めています。POMは、水を吸収しにくい性質を持っており、湿気や水分に強い素材として知られています。例えば、自動車部品や機械部品など、耐久性が求められる製品に広く使用されています。POMは、高い剛性と耐摩耗性を備えており、摩擦や衝撃に強い特性があります。特に精密機器や医療機器など、高い精度が要求される分野で重宝されています。POM材料の吸水性の低さは、製品の寿命を延ばすのに役立ちます。POMは、さまざまな産業分野で幅広く活躍しており、その優れた吸水性が利用されています。

耐磨耗性を活かした応用分野

POM材料は、その吸水性に優れた特性で注目を集めています。水を吸収しにくいため、湿気の多い環境でも安定した性能を発揮します。例えば、自動車部品や機械部品などの工業製品に広く利用されています。POMは高い耐久性を持ち、摩擦や磨耗に強いため、歯車や軸受などの機械要素に理想的です。さらに、食器やアパレル製品などの日常用品にも採用されており、長期間使用しても変形が少ないため、耐久性が求められるアイテムに適しています。POM材料は多岐にわたる分野で活躍し、その利便性と信頼性から幅広い用途で愛用されています。

日常生活でのPOM製品例

POM材料は、吸水性に優れているのが特徴です。例えば、POM製の歯車は、水分を吸収することなく、高い精度で動作します。また、POM製の防水ケースは、水がしみ込まず、内部の機器を保護します。さらに、POM製のパーツは、湿気の多い環境でも劣化しにくく、耐久性に優れています。これらの特性から、自動車部品や医療機器、家電製品など、幅広い分野で活用されています。POM材料は、水に強く、信頼性が高い素材として、さまざまな製品に利用されています。

特殊環境下でのPOM樹脂の使用事例

水を優れて吸収するPOM材料は、様々な特殊環境下で重宝されています。例えば、自動車の内装部品や医療機器など、高い精度と耐久性が求められる分野で活用されています。POMは、摩耗に強い性質を持ち、潤滑性にも優れているため、機械部品やギアなどでも広く使用されています。また、POMは化学薬品にも強く、耐性があるため、化学工業や農業分野でも重宝されています。さらに、熱にも強い性質があり、食品加工や調理器具などの分野でも安全性を重視する製品に使用されています。POM材料はその優れた吸水性と多機能性から、幅広い分野で重要な役割を果たしています。

メカ設計におけるPOMの利点

POMのメカニカルプロパティ

POM(ポリオキシメチレン)は、優れた吸水性能を持つ材料の一つです。この特徴は、製品や部品が水に触れる環境で使用される場面で重要となります。例えば、自動車部品や医療機器、家庭用品など、様々な分野でPOMが活用されています。

POMの吸水性が優れている理由は、その分子構造にあります。ポリオキシメチレンは水に対して非常に親和性が高く、水分子を吸収して膨潤する性質があります。そのため、湿気の多い環境でも安定した性能を発揮し、耐久性に優れています。

このような特性から、POMは耐摩耗性や潤滑性にも優れており、機械部品や機械加工部品として広く利用されています。工業製品の中でも、高い耐久性と安定した性能が求められる場面でPOMは重宝されています。

設計上の利便性とPOMの関係

吸水性に優れたPOM材料は、設計上でさまざまな利便性を提供します。POMはポリオキシメチレンの略称であり、樹脂素材の中でも水をほとんど吸収しない性質が特徴です。このため、湿気の多い環境でも変形や劣化が少なく、耐久性に優れています。具体的には、自動車部品や機械部品などの精密な部品に広く使用されています。例えば、自動車の歯車や弁、電子機器のギアなどに採用され、高い摩耗抵抗性や耐薬品性が求められる場面で活躍しています。POM材料は、その優れた吸水性と耐久性から、産業分野での広範な利用が期待されています。

POMの耐久性と経済性

POM(ポリオキシメチレン)は、優れた吸水性を持つ材料です。この特徴により、POMは湿気や水分にさらされても劣化しにくく、耐久性に優れています。具体的には、自動車部品や工業製品など、湿度が高い環境で使用される製品において、POMが広く活用されています。

POMの経済性も魅力の一つです。長期間使用しても劣化が少ないため、部品の寿命が延びることで交換回数やコストを削減できます。また、加工しやすく、精度が高いため製造工程もスムーズに進行します。

つまり、POMは吸水性がありながらも耐久性と経済性を兼ね備えた材料といえます。自動車業界や工業分野など幅広い分野で活用され、その優れた特性から製品の品質向上やコスト削減に貢献しています。

ケーススタディ:POMを選ぶ理由

POM(ポリアセタール)は、特に優れた吸水性を持つ材料として注目されています。この特性により、POMは湿気や水を吸収しにくく、湿気の影響を受けにくいため、様々な用途で利用されています。例えば、自動車部品や医療機器などの製造に広く使われています。

POMの吸水性の低さは、耐久性や安定性が求められる環境での使用に適しています。特に機械部品や電子部品などの精密な部品において、湿気や水の影響を受けると性能が低下するリスクがあるため、POMは信頼性の高い材料として選ばれています。

そのため、POMは幅広い産業分野で重要な役割を果たしており、その吸水性の特性が需要を後押ししています。 POMは、その優れた特性から多くの分野で重宝されている材料と言えるでしょう。

まとめ

POM材料は、その優れた吸水性や特性によって幅広い用途に使用されています。特に機械部品や自動車部品など、高い耐久性と耐摩耗性が求められる分野での利用が多いです。さらに、化学的に安定しているため、耐薬品性が求められる環境にも適しています。POM材料はその特性から多くの工業製品に利用されるだけでなく、日常生活でも用途が広がっています。

「機械加工の仕上げに!POM研磨で質感を向上させる方法」

機械加工の仕上げにおいて、研磨技術は欠かせない要素です。特にPOM(ポリオキシメチレン)という素材を使用する場合は、適切な研磨方法によって質感を向上させることができます。削り出し工程で作られるPOM製品には、表面の仕上げが重要となります。この記事では、 POM研磨の方法や効果について解説します。機械加工に携わる方々や製品の仕上げに興味がある方々にとって参考になる情報をお届けします。POM研磨のポイントや技術を理解し、質感を向上させるためのヒントを得られるかもしれません。

Contents

POM研磨の基礎知識

POM(ポリオキシメチレン)とは

POM(ポリオキシメチレン)とは、機械加工において重要な素材です。その特性は耐摩耗性や耐薬品性に優れており、硬質プラスチックとして幅広い用途に使われています。POMは削り出し加工に適しており、精密な形状が必要な部品や高い表面仕上げが求められる部品に利用されています。例えば、歯車や弁などの部品の製造にPOMが使われています。POMの研磨技術を駆使することで、部品の質感や仕上がりを向上させることが可能です。機械加工において高い品質を求める場合は、POMの適切な研磨が重要な要素となります。仕上げにおいてPOM研磨を活用することで、製品の付加価値を高めることができます。

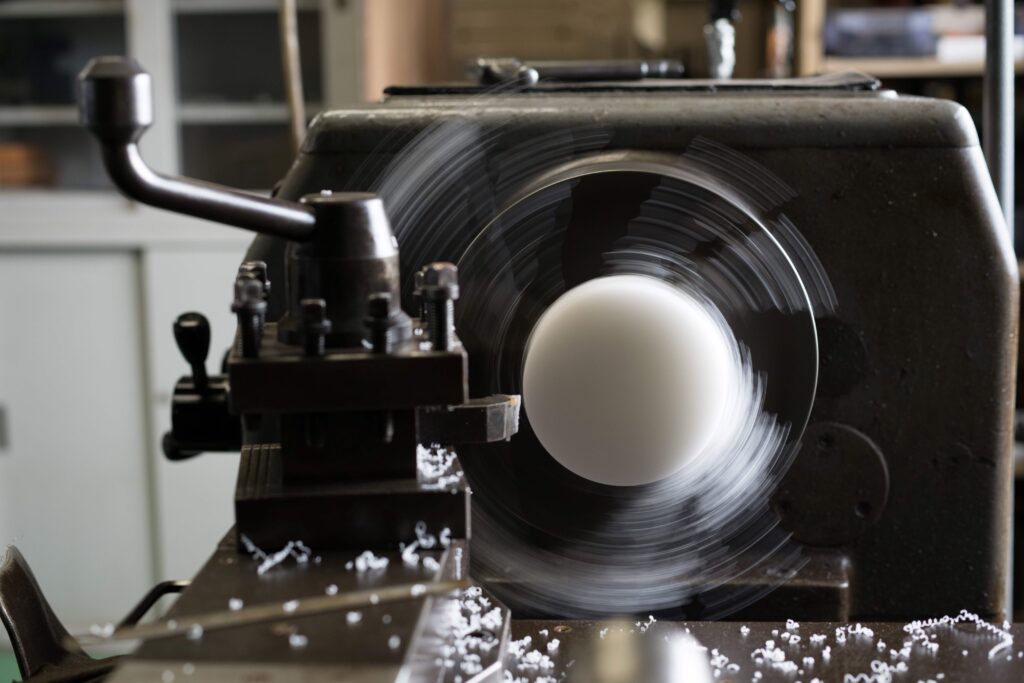

POM削り出し加工の特徴

POM削り出し加工の特徴

POM(ポリオキシメチレン)は、機械加工において優れた素材として知られています。POMは耐摩耗性や潤滑性に優れており、精密機械部品や歯車などに幅広く利用されています。その中でも、POM研磨によって質感を向上させることができる特長があります。

POMの削り出し加工では、専用の研磨工具を使用して表面を滑らかに仕上げることが可能です。この仕上げにより、製品の見た目や手触りが向上し、高品質な仕上がりを実現します。例えば、自動車部品や家電製品などの外観において、POM研磨による仕上げが美しさを引き立てます。

したがって、POM削り出し加工による研磨は、製品の質感向上や美しさを追求する際に有効な方法と言えます。

POMフライス加工の基本

POM(ポリアセタール)は、機械部品などの加工に広く使われる樹脂素材です。POMをフライス加工する際には、適切な仕上げが重要です。POMの特徴である高い硬度と耐熱性を活かし、研磨によって質感を向上させることができます。

POM研磨の方法は、まず粗い目の砥石で表面を研磨し、次に細かい目の砥石で仕上げると効果的です。この手法によって、POM加工品の表面仕上げを均一で美しいものに仕上げることができます。

例えば、自動車部品や家電製品など、さまざまな産業でPOM加工品が活用されています。POM研磨によって、これらの製品の品質や見た目が向上し、高付加価値な製品を提供することが可能となります。POMフライス加工において、適切な研磨を行うことで、製品の価値を高めることができます。

POMフライス加工の表面仕上げ技術

表面粗さRa1.6を目指すためのポイント

POM(ポリアセタール)は、機械加工によく使用される素材です。POM部品の仕上げには、研磨工程が必要となります。ここでは、表面粗さRa1.6を達成するためのポイントをご紹介します。

まず、POMを削り出し加工した後に、研磨作業を行います。研磨には、砥石や研磨剤を使用して表面を滑らかに仕上げる方法があります。この工程を丁寧に行うことで、POM部品の質感を向上させることができます。

具体的な例として、自動車部品や精密機器のギアなど、POM製品の表面仕上げが求められる場面があります。これらの製品は、高い精度と滑らかな表面仕上げが重要となるため、適切な研磨が欠かせません。

POM研磨によって、部品の耐久性や外観を向上させることができます。素材特性を活かしつつ、品質向上につなげるために、研磨作業を大切にすることが重要です。

POMデルリン/アセタールCNC機械加工の細部

POM(ポリオキシメチレン)は、機械加工において重要な素材です。POMは、耐摩耗性や機械的強度に優れており、自己潤滑性も持っています。これにより、POMは様々な用途で広く使用されています。POMを削り出す際、研磨を行うことで仕上がりの質感を向上させることができます。

POMの研磨加工には、細かい作業と技術が必要です。研磨により表面の凹凸を均一に整え、光沢感や触り心地を向上させることができます。例えば、自動車のインテリアパーツや機械部品など、POM製品の仕上げに研磨を施すことで高品質な製品を生み出すことができます。

したがって、POM研磨は、製品の品質向上や美観を重視する機械加工業界で重要な工程となっています。POMを使った製品の仕上がりを高めるために、研磨技術の向上が求められています。

加工品質を決定する要因

機械加工の仕上げにおいて、POM研磨は質感を向上させる重要な方法です。POM(ポリオキシメチレン)は、耐摩耗性や耐薬品性に優れた樹脂で、機械加工によく使用されます。そのため、POMの削り出し加工後に研磨を行うことで、表面の光沢や滑らかさを向上させることができます。

POM研磨の利点は、仕上がりの美しさだけでなく、耐久性や機能性の向上にもつながります。例えば、自動車部品や家電製品など、POM素材を使用した製品は、見た目だけでなく性能面でも高い評価を受けています。

したがって、機械加工製品の質感や完成度を高めたい場合には、POM研磨を検討することが重要です。この方法を取り入れることで、製品の付加価値を高めることができ、顧客満足度を向上させることができます。

POM切削加工における表面質感の向上

適切な工具と切削条件の選定

機械加工の仕上げにおいて、POM研磨は質感向上のために重要です。POMはポリオキシメチレンの略で、機械部品などに使われる耐摩耗性に優れた樹脂です。POM研磨を行う際には、適切な工具と切削条件の選定が欠かせません。

まず、POMの特性を考慮して、適切な研磨用具を選びます。硬度や摩擦係数などを踏まえて、適切な砥粒サイズや形状を選定します。次に、切削条件も重要です。適切な回転数や進給量を設定し、正確な研磨を実現します。

例えば、POMの表面を滑らかに仕上げる際には、適切な研磨工具を使用して高精度な作業を行うことが重要です。これにより、仕上がりの質感が向上し、製品の美観や品質が高まります。POM研磨を通じて、製品の付加価値を向上させることが可能です。

表面仕上げのための研磨技術

表面仕上げのための研磨技術

POM(ポリオキシメチレン)は、機械加工に広く使われる素材です。研磨技術を駆使してPOMの仕上げに質感を向上させることができます。

まず、POMの研磨は表面仕上げの一部であり、精密な作業が必要です。研磨の目的は、表面の凹凸を取り除き、均一な光沢を実現することです。これにより、製品の見た目や質感が向上し、高品質な仕上がりを得ることができます。

例えば、自動車部品や家電製品などのPOM製品は、研磨によって美しく仕上げられます。研磨を経て、POM製品は耐久性と耐久性が向上し、市場価値も高まります。

POM研磨は、加工技術の中でも重要な要素であり、適切な研磨技術を駆使することで、製品の付加価値を高めることができます。

研磨後の仕上がりを左右する要素

POM(ポリアセタール)は、機械加工において重要な素材です。POMを削り出し加工する際に、研磨が質感向上に大きく影響します。研磨後の仕上がりを左右する要素には、研磨剤の種類や粒度、研磨圧、研磨速度などがあります。

例えば、研磨剤の種類がPOMの素材特性に合っていないと、表面に傷がつきやすくなります。また、粒度が粗い場合は表面が荒れやすく、細かすぎると研磨力が弱くなる可能性があります。

研磨圧や研磨速度も重要で、適切な圧力と速度を保つことで均一な仕上がりを実現できます。これらの要素を適切にコントロールすることで、POMの表面仕上げを向上させ、製品の品質を高めることが可能です。

樹脂切削加工のための実践的アドバイス

樹脂加工の際の温度管理

機械加工の仕上げにおいて重要な要素の一つが、POM研磨による質感の向上です。POMは削り出し加工によく使用される樹脂であり、研磨を行うことで仕上がりに艶やかさが加わります。この方法は、部品の仕上げが求められる自動車や家電製品など様々な産業で活用されています。

POM研磨の効果を具体的に見ると、例えば自動車の内装パーツや機器部品に使用されるPOM製品が滑らかで均一な仕上がりとなり、製品の価値を高めることができます。質感が向上することで、製品の見た目が美しくなり、高品質な印象を与えることができます。

そのため、機械加工においてPOM研磨を積極的に取り入れることで、製品の付加価値を高めることができると言えます。

切削液の使用とその効果

POM(ポリオキシメチレン)の研磨は、機械加工の仕上げに重要な役割を果たします。POMは、削り出し加工などで使用されるプラスチック素材であり、その表面をきれいに仕上げることが求められます。研磨により、POMの質感が向上し、製品の美しさや品質が向上します。

POMを研磨する際には、適切な研磨剤や技術が重要です。研磨剤の選択や研磨作業の手法によって、仕上がりに大きな違いが生じます。例えば、研磨剤の粒度が細かいほど細やかな仕上がりが期待できます。

したがって、機械加工の仕上げにおいてPOM研磨を行う際には、適切な研磨剤と技術を用いて丁寧に作業を行うことが重要です。これにより、製品の見た目や品質を向上させることができます。

樹脂特有の挙動と対策

POMは樹脂の一種であり、その独特な特性から、機械加工後の仕上げに用いられます。POMの研磨を通じて、製品の質感を向上させることが可能です。例えば、POM製の歯車やボタンなど、表面が滑らかで美しい製品を生み出すことができます。POM研磨は、表面を均一に整えることで、製品の見た目や触り心地を向上させる効果があります。

POMの削り出し加工によって生じる微細な凹凸や傷を研磨によって取り除くことで、製品の仕上がりに満足感を与えることができます。研磨作業は技術と手間が必要ですが、POM製品に高品質な質感を与えるために重要な工程です。機械加工においてPOM研磨を活用することで、製品の価値を向上させることができます。

POM加工品の仕上げ例と事例紹介

成功事例に学ぶPOM加工のコツ

POM(ポリオキシメチレン)加工において、仕上げ工程は重要です。研磨を行うことで、製品の質感や仕上がりを向上させることができます。POMは硬くて滑らかな特性を持ち、研磨によってこの特性を最大限に引き出すことができます。たとえば、POMを使用した歯車部品や精密機器のケーシングなどは、研磨によって表面を滑らかに仕上げることで摩擦を減らし、耐久性や外観を向上させることができます。

POMの加工において、研磨作業は手間暇かかる作業ですが、その効果は顕著です。研磨作業に時間をかけることで、製品の価値を高めることができます。POM加工の成功には、研磨作業に丁寧な手間をかけることが不可欠です。製品の質感や美しさを引き立たせるために、研磨工程を大切にしましょう。

表面仕上げにおけるトラブルと解決策

POM(ポリアセタール)加工における表面仕上げは、重要なステップです。しかし、時には表面の処理において問題が生じることもあります。たとえば、研磨時にムラができたり、表面に傷がついたりすることがあります。これは製品の品質に影響を及ぼし、見た目や質感の悪化につながります。

そこで、POMの研磨におけるトラブルを解決する方法が求められます。例えば、適切な研磨剤や道具を選ぶことが重要です。また、研磨作業を丁寧に行い、均一な仕上がりを目指すことも大切です。さらに、研磨作業後に適切な保護処理を施すことで、耐久性や質感を向上させることができます。

これらの対策を講じることで、POM加工の表面仕上げにおけるトラブルを解消し、製品の品質向上につなげることができます。

高品質なPOM製品を実現するための総合的な視点

POM(ポリオキシメチレン)は、機械加工においてよく使用される素材であり、その仕上げに研磨を施すことで質感を向上させることができます。POMの特徴である高い耐久性や潤滑性を活かすためには、適切な研磨技術が必要です。

まず、POM製品の表面を平滑に仕上げることで、光沢や手触りが向上します。これにより、製品の外観が美しくなり、品質感が高まります。例えば、自動車部品や医療機器など、さまざまな用途においてPOM製品が利用されています。

研磨作業は製品の仕上がりに大きく影響を与えるため、熟練した職人による手作業が求められることも多いです。研磨によってPOM製品の質感を向上させることで、製品の付加価値を高めることができます。【150 words】

まとめと次のステップ

POM加工の知識を活かした応用

POMは耐摩耗性や潤滑性に優れた性質を持つ樹脂で、機械加工の仕上げに利用されます。POM研磨は、製品の質感を向上させる方法として注目されています。POMは耐久性が高く、金属加工よりもコストが低く済むため、さまざまな産業で幅広く使用されています。

POM研磨により、製品の表面を滑らかに仕上げることができ、光沢や美しさを引き立たせます。例えば、自動車部品や電子機器において、POM研磨を施すことで高品質な仕上がりを実現できます。

機械加工の技術とPOM研磨を組み合わせることで、製品の価値を向上させることができます。このように、POM加工の知識を活かした応用は、製品の質感向上に貢献しています。

継続的な品質向上のためのリソース

機械加工の仕上げが重要な工程です。POM研磨は、品質を向上させる有効な方法です。POMは高い硬度を持ち、研磨に適しています。削り出し加工で作られた部品は、表面に微細な凹凸が残りがちです。これらの凹凸を取り除くことで、部品の仕上げを均一化し、質感を向上させることができます。POM研磨は、微細な加工が必要な部品に適しています。例えば、自動車部品や精密機器の製造において重要な役割を果たします。 POM研磨により、部品の耐久性や見た目の美しさが向上し、製品の価値を高めることができます。工程を丁寧に行い、POM研磨を工夫することで品質向上を図りましょう。

今後のPOM加工技術のトレンド予渽

POM(ポリアセタール)は、機械部品の加工に広く使用されています。POMの表面を研磨することで、仕上がりを向上させることができます。例えば、POMを削り出し加工した後に、研磨を行うことで質感を高めることができます。このように、POM研磨は製品の見た目や触り心地を向上させるために重要です。機械加工において、仕上げの質を高めるためにPOM研磨の技術を取り入れることが今後ますます重要となるでしょう。POMの加工技術のトレンドは、より細かい仕上げや高品質な仕上げを求める需要に応える方向に進んでいくと予想されます。

まとめ

機械加工の仕上げに欠かせないPOM研磨について、質感向上の方法をご紹介します。POM材料は削り出し加工後に研磨することで、滑らかな質感を実現できます。研磨工程を追加することで、製品の品質や外観を向上させることができます。また、POM材料の研磨には特定の技術やノウハウが必要なため、専門家の指導を受けることが重要です。POM材料の仕上げに研磨を取り入れることで、製品の価値を高めることができます。

「POM研磨の基本とコツ!長持ちする輝きの秘訣」

樹脂加工時のポイント

樹脂の加工はその特性を理解し、適切な方法で進めることが重要です。ここでは、樹脂特有の加工課題から温度管理、精度向上のテクニック、加工後の仕上げとメンテナンスについて詳しく解説します。樹脂特有の加工課題

樹脂は金属とは異なり、柔軟性があり温度変化に敏感です。加工中に発生しやすい課題として以下があります。| 課題 | 詳細 |

|---|---|

| 熱膨張 | 樹脂は温度が上がると膨張しやすいため、温度管理が重要です。 |

| 変形 | 加工中に応力が加わると変形が生じやすく、形状を保つための工夫が必要です。 |

| 割れやすさ | 低温で硬化するタイプの樹脂は割れやすいため、適切な温度管理が欠かせません。 |

加工課題の対応方法

樹脂の加工時には、熱膨張や変形を防ぐため、温度や圧力をしっかりと管理し、適切な冷却・加熱処理を行うことが必要です。また、樹脂に合わせた切削工具や加工方法を選ぶことで、割れを防止します。樹脂加工のための温度管理

樹脂の加工において、温度は最も重要な管理要素の一つです。樹脂は加熱されることで流動性が増し、冷却されると硬化します。この温度管理により、加工の精度や仕上がりが大きく変わります。| 温度管理のポイント | 詳細 |

|---|---|

| 加熱温度 | 樹脂の種類に応じて最適な加熱温度を設定し、過熱を避ける。 |

| 冷却速度 | 冷却を急激に行うとひずみが生じるため、適切な冷却速度を確保する。 |

| 環境温度の調整 | 加工する場所の温度を一定に保つことで、安定した加工が可能。 |

温度管理の重要性

適切な温度管理は、樹脂の加工精度を高めるために不可欠です。特に成形時や切削時において、樹脂が過剰に加熱されたり、冷却が急激に行われると、製品の歪みや割れの原因となります。従って、加工前に樹脂の適切な温度範囲を確認し、管理することが成功の鍵です。加工精度を高めるためのテクニック

樹脂加工で精度を高めるためには、以下のようなテクニックを採用することが効果的です。| テクニック | 詳細 |

|---|---|

| 適切な工具の選定 | 樹脂に最適な切削工具を使用し、切削時の摩耗を抑える。 |

| 低速回転の利用 | 樹脂の特性に合わせて回転数を調整し、過熱を防ぐ。 |

| クーラントの使用 | 適切なクーラントを使用することで、加工中の温度を安定させ、摩耗を防ぐ。 |

加工精度を高めるためのコツ

樹脂は金属と比べて柔らかく、切削時に変形しやすいため、適切な工具選定や冷却の管理が必要です。工具の選定においては、樹脂に適した素材の工具を使うこと、また低速で切削を行うことで精度を高めることができます。樹脂加工後の仕上げとメンテナンス

樹脂加工後の仕上げは、最終製品の品質を決定づけます。加工後には以下のステップが必要です。| ステップ | 詳細 |

|---|---|

| バリ取り | 加工後に残るバリを取り除き、仕上げ品質を向上させる。 |

| 研磨・研削 | 表面仕上げを行い、滑らかな表面を作る。 |

| 定期的なメンテナンス | 使用後の定期的なメンテナンスにより、次回の加工精度を高める。 |

仕上げとメンテナンスの重要性

樹脂加工後の仕上げは、製品の見た目や機能性を向上させます。特に、バリ取りや研磨によって表面が整うことで、製品の精度が向上します。また、工具や機械のメンテナンスも定期的に行い、次回の加工に備えることが重要です。長持ちする輝きを出すための仕上げ技法

製品や部品が長期間美しい光沢を保つためには、適切な仕上げ技法が欠かせません。以下では、表面の微細な傷を取り除く方法から光沢を出すための磨き方、そして研磨後の保護コーティング手法について詳しく解説します。表面の微細な傷を取り除く方法

微細な傷は表面仕上げにおいて避けられないものですが、適切な方法で除去することが可能です。以下の手法を使用することで、表面を滑らかに整えることができます。| 方法 | 詳細 |

|---|---|

| サンドペーパーを使用する | 異なる粗さのサンドペーパーを順番に使用して、微細な傷を取り除きます。 |

| 研磨剤の利用 | 研磨剤を塗布して、研磨機を使いながら傷を丁寧に取り除きます。 |

| 湿式研磨 | 研磨中の熱を抑えるために水を使うことで、傷の発生を最小限に抑えます。 |

傷を取り除くためのコツ

傷を取り除く際には、過剰に力を加えず、均等な力で磨くことが大切です。また、最初に粗いサンドペーパーを使用し、最終的に細かいものに切り替えることで、表面を滑らかに仕上げることができます。光沢を出すための磨き方

光沢を出すためには、表面の滑らかさと均一性が非常に重要です。適切な磨き方で、輝きを最大化することができます。| 磨き方法 | 詳細 |

|---|---|

| ポリッシュクロスの使用 | 光沢仕上げに適したポリッシュクロスを使用して、均等に磨きます。 |

| バフ研磨 | バフ機を使って表面を均一に磨くことで、滑らかな光沢を引き出します。 |

| 研磨液の使用 | 特別に調合された研磨液を使って、表面をきれいに磨き上げます。 |

光沢を出すためのコツ

磨き作業は過剰に行うと、逆に表面が傷ついてしまうことがあります。適度に磨き、仕上げには軽くバフをかけることで、美しい光沢を保つことができます。研磨後の保護コーティング手法

研磨後の保護コーティングは、光沢を長持ちさせ、表面を保護するために重要です。以下の方法でコーティングを施すことができます。| コーティング方法 | 詳細 |

|---|---|

| クリアコート | 透明な保護コーティングを施すことで、表面の光沢を守り、傷を防ぎます。 |

| ワックスコーティング | ワックスを塗布することで、光沢を維持しつつ表面を保護します。 |

| シリコンコーティング | シリコンベースのコーティングを使用して、より耐久性のある光沢を実現します。 |

保護コーティングのコツ

保護コーティングは均一に塗布することが大切です。また、コーティングを施した後は乾燥させ、十分に定着させることで、長期間にわたって輝きを保つことができます。まとめ

POM研磨とは、ポリアセタールと呼ばれる強固な樹脂材料を使った研磨作業のことです。POM製品は長期間使用されることが多いため、輝きを持続させるための研磨が重要です。適切な方法を用いれば、POM製品を長持ちさせることができます。 POM研磨の基本とコツを把握して、長持ちする輝きを保つための秘訣を知ることが大事です。綺麗な表面を保つために欠かせない磨き作業、特に「POM研磨」についてご存知ですか?「POM研磨の基本とコツ!長持ちする輝きの秘訣」では、この重要な作業に焦点を当てます。磨き作業にはコツが必要ですが、その基本も忘れてはいけません。本記事では、POM研磨の基本原則と、長期間きらめきを保つための秘訣について、詳しく解説していきます。あなたの大切なものを輝かせるためのヒントがここにあります。POM研磨の基本

ポリオキシメチレン(POM)は、その硬度、耐摩耗性、寸法安定性から機械部品に広く使用されています。POM研磨は、製品の表面品質向上や寸法精度の調整に重要な役割を果たします。以下に、POM研磨の概要とそのプロセスについて解説します。POM研磨とは

| 特徴 | 詳細 |

|---|---|

| 目的 | 表面の滑らかさを向上させ、寸法精度を調整。 |

| 対象 | 機械部品、ギア、ローラー、ガイドレールなどの高精度が求められる製品。 |

| 利点 | 表面品質向上、摩耗低減、摩擦係数の低下、製品寿命の延長。 |

POM研磨のプロセス概要

| 工程 | 詳細内容 |

|---|---|

| 研磨前準備 | 部品の洗浄・脱脂を行い、異物や油分を除去。 |

| 粗研磨 | 高目立ての砥石や研磨ペーパーを使用し、表面の凹凸を取り除く。 |

| 中研磨 | 研磨材料を交換し、より細かい仕上げを行う。 |

| 仕上げ研磨 | ポリッシュ用の材料で最終的な表面の平滑化を実現。 |

| 検査と洗浄 | 研磨後、製品を確認し、清掃して異物を完全に除去。 |

必要な研磨材料と工具

| 分類 | 使用例 |

|---|---|

| 研磨材料 | 研磨ペーパー(#400~#3000)、研磨剤、ポリッシュ剤。 |

| 工具 | 研磨機、回転式バフ、手動研磨用ホルダー。 |

| 補助工具 | 作業用クランプ、洗浄用ブラシ、エアブロー機器。 |

材料選定のポイント

- 粒度: 初期加工には粗い粒度(#400~#800)、仕上げ加工には細かい粒度(#1500以上)を使用。

- 硬度: POMの硬度に適した研磨材料を選定。

安全な研磨作業のための準備

| 項目 | 内容 |

|---|---|

| 作業環境 | 換気の良い作業場を確保し、火気のない安全な環境で作業する。 |

| 防護具の着用 | 防塵マスク、安全メガネ、手袋、耳栓を着用。 |

| 工具点検 | 使用する研磨機や工具の異常を確認し、事前に点検を行う。 |

| 廃棄物処理 | 研磨後の粉塵や廃材は適切に収集・処分する。 |

注意点

- 研磨中は工具や材料が過熱しないように適切な速度と圧力で作業を行う。

- 長時間作業する場合は、適宜休憩を取り作業者の安全を確保する。

結論

POM研磨は、部品の性能向上や寿命延長に不可欠な工程です。適切な工具と材料を使用し、安全を確保した環境で作業することで、精度の高い仕上がりを実現できます。POM研磨のコツと初心者向けの品質向上策

POM(ポリオキシメチレン)研磨は、正しい手法と準備を行うことで高品質な仕上がりを実現できます。本セクションでは、初心者向けの具体的な研磨のコツや品質向上策を解説します。研磨前の表面処理

| 工程 | 内容 |

|---|---|

| 洗浄 | 研磨する部品表面の油脂や汚れを中性洗剤で洗浄し、乾燥させる。 |

| 脱脂 | 必要に応じて溶剤を用いて油脂を完全に除去。 |

| 粗面調整 | ヤスリや粗い研磨ペーパー(#400~#600)で凹凸を均し、研磨作業を効率化する下地を作る。 |

ポイント

- 表面に汚れや異物が残ると、研磨後の仕上がりにムラが生じるため、丁寧に準備することが重要です。

効率的な研磨方法

| 段階 | 具体的な方法 |

|---|---|

| 粗研磨 | #400~#600の研磨ペーパーを使用し、大きな凹凸を取り除く。 |

| 中研磨 | #800~#1200のペーパーで表面をさらに滑らかにする。 |

| 仕上げ研磨 | ポリッシュ材やバフを用い、光沢や最終的な平滑性を確保する。 |

効率化のポイント

- 粒度が粗い研磨材から細かい研磨材に移行する際は、目詰まりや過熱に注意して作業する。

- 常に一定の力と方向で研磨を行うことで、均一な仕上がりが得られる。

研磨作業のコツ

- 一定の圧力で作業:

- 強い力で研磨すると、POMの表面が過熱し、変形や表面劣化を招く可能性があります。

- 道具の選択:

- 手動よりも電動工具を使用する方が作業が均一になりやすい。ただし、速度を調整可能なモデルを選ぶこと。

- 冷却の活用:

- 水やエアブローで冷却を行うことで、表面の過熱を防ぎ、作業効率を向上させます。

初心者が陥りやすいミスとその対策

| ミス | 原因 | 対策 |

|---|---|---|

| 研磨跡が残る | 過剰な圧力や不均一な動き。 | 力を均一に保ち、一定方向で作業を進める。 |

| 表面が過熱して変形 | 過剰な力、長時間の連続作業。 | 適度に冷却しながら作業を行う。 |

| 仕上がりが粗くなる | 適切な粒度のペーパーを使用していない。 | 粒度を段階的に細かくしていく。 |

| 部品が傷つく | 粗い研磨材で長時間作業。 | 粗研磨後にすぐ中研磨に移行する。 |

安全で効率的な作業のために

注意点

- 作業中の換気を十分に確保し、粉塵を吸い込まないように防塵マスクを着用。

- 長時間作業を避け、こまめに休憩を挟む。

- 工具や研磨材のメンテナンスを定期的に行い、安全性と精度を保つ。

初心者向けのアドバイス

- 初めは試作品や廃材で練習し、POMの特性や工具の扱いに慣れることが重要です。

- 作業記録を残し、次回の研磨条件設定に活用してください。

金型研磨の基本

金型研磨は、金型の表面品質を向上させ、生産効率を高めるために不可欠な工程です。このセクションでは、金型研磨の目的、効果、基本的なステップ、および注意点を解説します。金型研磨の目的と効果

| 目的 | 効果 |

|---|---|

| 表面の仕上げ | 製品の表面品質向上、滑らかで均一な仕上がりを実現。 |

| 摩耗や腐食の防止 | 金型寿命の延長、保守頻度の削減。 |

| 成形品の離型性向上 | 成形品の取り外しを容易にし、生産効率を向上。 |

| 製品寸法の精度向上 | 金型の寸法精度を保ち、製品の不良率を低減。 |

主な効果

- 生産効率と品質の向上。

- コスト削減と安定的な製造工程の確保。

金型研磨のステップ

| ステップ | 内容 |

|---|---|

| 表面清掃 | 金型表面の油脂や汚れを洗浄。 |

| 粗研磨 | 金型表面の凹凸やバリを取り除くため、粗い粒度の工具(#80~#400)を使用。 |

| 中研磨 | 中程度の粒度(#600~#1200)の研磨材で表面を均一に仕上げ。 |

| 仕上げ研磨 | 高粒度(#1500以上)の研磨材を使用し、鏡面仕上げを行う。 |

| 検査と調整 | 研磨後の表面品質を確認し、必要に応じて再研磨や補正を実施。 |

使用工具

- 研磨紙(粗~細粒度)

- ダイヤモンドペースト

- 研磨バフおよびポリッシュ工具

金型の研磨における注意点

| 注意点 | 詳細 |

|---|---|

| 過剰な研磨を避ける | 過研磨による寸法変化や表面の不均一を防ぐ。 |

| 適切な工具選択と使用 | 加工対象に応じた粒度と工具を選択し、適切な速度と圧力で作業を行う。 |

| 冷却と熱管理 | 長時間の作業で生じる熱を制御し、金型の材質劣化を防止。 |

| 安全対策の徹底 | 粉塵の発生を抑える環境を整え、防塵マスクや手袋を着用する。 |

研磨の成功に必要なポイント

効率的な研磨のために

- 段階的な粒度の変更:

- 粗研磨から仕上げ研磨まで、粒度を徐々に細かくしていく。

- 作業の一貫性:

- 圧力や工具の動きを均一に保つ。

- 適切な環境の整備:

- 作業場の清掃と研磨工具のメンテナンスを定期的に行う。

初心者が注意すべき点

- 必ず試作品やテスト用金型で作業を試し、技術を習得してから本番の金型に取り掛かる。

- 作業記録を残して、次回の改善に活用する。

ポリスチレン樹脂を使った旋盤加工のテクニック

ポリスチレン樹脂はその優れた加工性と成形性が特徴ですが、旋盤加工には特別な配慮が必要です。以下では、ポリスチレン樹脂の特性、旋盤加工の難しさ、最適な条件設定、そして美しい仕上がりを実現するためのコツを紹介します。ポリスチレン樹脂の特性と加工の難しさ

| 特性 | 詳細 |

|---|---|

| 軽量で硬い | 強度があり、衝撃に強いが、硬いため衝撃で割れやすいこともある。 |

| 低温での脆弱性 | 高温での加工に強いが、低温になると割れやすい。 |

| 透明性 | 透明樹脂として特性があり、透明度が高いため仕上げに工夫が必要。 |

| 化学的安定性 | 多くの化学薬品に強いが、過度な摩耗や衝撃には弱い。 |

加工の難しさ

- ポリスチレン樹脂は割れやすいため、加工中にクラックや亀裂が発生することがある。

- 特に硬度が高いので、切削中に熱を発生しやすい。そのため、冷却材を適切に使用する必要がある。

旋盤加工に最適な条件設定

| 条件 | 推奨設定 |

|---|---|

| 回転速度 | 中速〜低速(約1500~2500 RPM)を推奨。高回転での加工はヒートチェックを引き起こしやすい。 |

| 切削工具 | ダイヤモンドコーティングや超硬工具が理想的。鋭い刃先で滑らかな切削を実現。 |

| 切削量 | 小さな切削量で加工を行うことで、割れやすさを防止。 |

| 冷却材の使用 | 適切な冷却材(水溶性オイルなど)を使用し、過熱を防ぐ。 |

注意点

- 切削速度が速すぎると樹脂が過熱し、割れやすくなるので注意。

- 切削時に発生する熱をうまく管理するため、冷却が重要。

綺麗な仕上がりを実現する旋盤加工のコツ

| コツ | 詳細 |

|---|---|

| 細かい切削 | 細かい切削を行うことで、仕上がりがより滑らかになり、亀裂の発生を抑制。 |

| 適切な切削角度の設定 | 直線的な切削角度ではなく、少し斜めに切削することで美しい表面仕上げが可能。 |

| ツールの鋭利さを保つ | 鋭い切削工具を使用し、刃先の摩耗を防ぎ、滑らかな仕上がりを実現。 |

| 徐々に仕上げていく | 最初に粗切削を行い、その後仕上げ切削を行うことで、表面が均一に仕上がる。 |

その他のアドバイス

- 加工の際には、ポリスチレンの透明性を保つため、細かな傷を避けることが重要です。

- また、加工後の磨き作業も必要で、仕上げ段階で表面を滑らかにすることで、最終的な製品の品質が大きく向上します。

ポリアセタール(POM)の特性と用途

ポリアセタール(POM)は、高い機械的強度と耐摩耗性を持つエンジニアリングプラスチックであり、さまざまな産業で幅広く使用されています。以下では、POMの物理的・化学的特性、主な用途、耐久性について詳しく説明します。POMの物理的・化学的特性

| 特性 | 詳細 |

|---|---|

| 機械的強度 | 高い引張強度と圧縮強度を誇り、耐摩耗性に優れている。 |

| 耐熱性 | 熱安定性が高く、長時間の使用でも変形しにくい。 |

| 耐化学薬品性 | アルカリ、酸、油などに強く、化学薬品に対する耐性が非常に優れている。 |

| 低摩擦特性 | 自然に低摩擦特性を持ち、潤滑なしでもスムーズな動作が可能。 |

| 電気絶縁性 | 高い絶縁性を持ち、電気的な特性が安定している。 |

物理的・化学的な特性の重要性

POMは、優れた強度と耐摩耗性、耐化学薬品性を備えており、機械部品や自動車部品、家庭用品など、多くの製品に使用されています。特に耐摩耗性と低摩擦特性により、長期間にわたり高い性能を維持できます。POMの主な用途と産業での活用

| 用途 | 産業・使用例 |

|---|---|

| 自動車産業 | ギア、ベアリング、バルブなど、耐摩耗性が求められる部品に使用。 |

| 家電製品 | 電動機部品、掃除機部品、冷蔵庫の部品など、耐久性が求められる部品に利用。 |

| 電子機器 | コネクタやスイッチなど、絶縁性が必要な部品に使用。 |

| 産業機械 | ギアやロッカーアームなど、高耐久性を必要とする部品に利用される。 |

| スポーツ用品 | 自転車部品、スキー用品など、軽量かつ強度が必要な部品で使用。 |

用途での重要性

POMは、耐摩耗性と耐化学薬品性が求められる部品に多く使用され、特に自動車部品や家電製品、電子機器などで活躍しています。その耐久性と加工性により、様々な製品において安定した性能を発揮しています。POMの耐久性と長持ちさせる要因

| 要因 | 詳細 |

|---|---|

| 適切な使用環境 | 温度、湿度、化学薬品に曝露される環境下では、POMの性能が低下する可能性がある。 |

| 潤滑性の確保 | 摩擦を低減することで、摩耗を防ぎ、耐久性を維持する。 |

| 製品の設計 | 設計時に負荷が均等に分散されるようにすることで、寿命が延びる。 |

| 定期的なメンテナンス | 定期的な点検とメンテナンスを行うことで、摩耗や変形を早期に発見し対策を施せる。 |

耐久性を高めるためのポイント

POMは非常に耐久性が高い材料ですが、使用環境やメンテナンスによってその寿命を延ばすことができます。潤滑をしっかりと行い、摩耗を防ぐことが長持ちさせる要因の一つです。また、負荷を均等に分散する設計や、定期的なメンテナンスも重要です。樹脂加工時のポイント

樹脂の加工はその特性を理解し、適切な方法で進めることが重要です。ここでは、樹脂特有の加工課題から温度管理、精度向上のテクニック、加工後の仕上げとメンテナンスについて詳しく解説します。樹脂特有の加工課題

樹脂は金属とは異なり、柔軟性があり温度変化に敏感です。加工中に発生しやすい課題として以下があります。| 課題 | 詳細 |

|---|---|

| 熱膨張 | 樹脂は温度が上がると膨張しやすいため、温度管理が重要です。 |

| 変形 | 加工中に応力が加わると変形が生じやすく、形状を保つための工夫が必要です。 |

| 割れやすさ | 低温で硬化するタイプの樹脂は割れやすいため、適切な温度管理が欠かせません。 |

加工課題の対応方法

樹脂の加工時には、熱膨張や変形を防ぐため、温度や圧力をしっかりと管理し、適切な冷却・加熱処理を行うことが必要です。また、樹脂に合わせた切削工具や加工方法を選ぶことで、割れを防止します。樹脂加工のための温度管理

樹脂の加工において、温度は最も重要な管理要素の一つです。樹脂は加熱されることで流動性が増し、冷却されると硬化します。この温度管理により、加工の精度や仕上がりが大きく変わります。| 温度管理のポイント | 詳細 |

|---|---|

| 加熱温度 | 樹脂の種類に応じて最適な加熱温度を設定し、過熱を避ける。 |

| 冷却速度 | 冷却を急激に行うとひずみが生じるため、適切な冷却速度を確保する。 |

| 環境温度の調整 | 加工する場所の温度を一定に保つことで、安定した加工が可能。 |

温度管理の重要性

適切な温度管理は、樹脂の加工精度を高めるために不可欠です。特に成形時や切削時において、樹脂が過剰に加熱されたり、冷却が急激に行われると、製品の歪みや割れの原因となります。従って、加工前に樹脂の適切な温度範囲を確認し、管理することが成功の鍵です。加工精度を高めるためのテクニック

樹脂加工で精度を高めるためには、以下のようなテクニックを採用することが効果的です。| テクニック | 詳細 |

|---|---|

| 適切な工具の選定 | 樹脂に最適な切削工具を使用し、切削時の摩耗を抑える。 |

| 低速回転の利用 | 樹脂の特性に合わせて回転数を調整し、過熱を防ぐ。 |

| クーラントの使用 | 適切なクーラントを使用することで、加工中の温度を安定させ、摩耗を防ぐ。 |

加工精度を高めるためのコツ

樹脂は金属と比べて柔らかく、切削時に変形しやすいため、適切な工具選定や冷却の管理が必要です。工具の選定においては、樹脂に適した素材の工具を使うこと、また低速で切削を行うことで精度を高めることができます。樹脂加工後の仕上げとメンテナンス

樹脂加工後の仕上げは、最終製品の品質を決定づけます。加工後には以下のステップが必要です。| ステップ | 詳細 |

|---|---|

| バリ取り | 加工後に残るバリを取り除き、仕上げ品質を向上させる。 |

| 研磨・研削 | 表面仕上げを行い、滑らかな表面を作る。 |

| 定期的なメンテナンス | 使用後の定期的なメンテナンスにより、次回の加工精度を高める。 |

仕上げとメンテナンスの重要性

樹脂加工後の仕上げは、製品の見た目や機能性を向上させます。特に、バリ取りや研磨によって表面が整うことで、製品の精度が向上します。また、工具や機械のメンテナンスも定期的に行い、次回の加工に備えることが重要です。長持ちする輝きを出すための仕上げ技法

製品や部品が長期間美しい光沢を保つためには、適切な仕上げ技法が欠かせません。以下では、表面の微細な傷を取り除く方法から光沢を出すための磨き方、そして研磨後の保護コーティング手法について詳しく解説します。表面の微細な傷を取り除く方法

微細な傷は表面仕上げにおいて避けられないものですが、適切な方法で除去することが可能です。以下の手法を使用することで、表面を滑らかに整えることができます。| 方法 | 詳細 |

|---|---|

| サンドペーパーを使用する | 異なる粗さのサンドペーパーを順番に使用して、微細な傷を取り除きます。 |

| 研磨剤の利用 | 研磨剤を塗布して、研磨機を使いながら傷を丁寧に取り除きます。 |

| 湿式研磨 | 研磨中の熱を抑えるために水を使うことで、傷の発生を最小限に抑えます。 |

傷を取り除くためのコツ

傷を取り除く際には、過剰に力を加えず、均等な力で磨くことが大切です。また、最初に粗いサンドペーパーを使用し、最終的に細かいものに切り替えることで、表面を滑らかに仕上げることができます。光沢を出すための磨き方

光沢を出すためには、表面の滑らかさと均一性が非常に重要です。適切な磨き方で、輝きを最大化することができます。| 磨き方法 | 詳細 |

|---|---|

| ポリッシュクロスの使用 | 光沢仕上げに適したポリッシュクロスを使用して、均等に磨きます。 |

| バフ研磨 | バフ機を使って表面を均一に磨くことで、滑らかな光沢を引き出します。 |

| 研磨液の使用 | 特別に調合された研磨液を使って、表面をきれいに磨き上げます。 |

光沢を出すためのコツ

磨き作業は過剰に行うと、逆に表面が傷ついてしまうことがあります。適度に磨き、仕上げには軽くバフをかけることで、美しい光沢を保つことができます。研磨後の保護コーティング手法

研磨後の保護コーティングは、光沢を長持ちさせ、表面を保護するために重要です。以下の方法でコーティングを施すことができます。| コーティング方法 | 詳細 |

|---|---|

| クリアコート | 透明な保護コーティングを施すことで、表面の光沢を守り、傷を防ぎます。 |

| ワックスコーティング | ワックスを塗布することで、光沢を維持しつつ表面を保護します。 |

| シリコンコーティング | シリコンベースのコーティングを使用して、より耐久性のある光沢を実現します。 |

保護コーティングのコツ

保護コーティングは均一に塗布することが大切です。また、コーティングを施した後は乾燥させ、十分に定着させることで、長期間にわたって輝きを保つことができます。まとめ

POM研磨とは、ポリアセタールと呼ばれる強固な樹脂材料を使った研磨作業のことです。POM製品は長期間使用されることが多いため、輝きを持続させるための研磨が重要です。適切な方法を用いれば、POM製品を長持ちさせることができます。 POM研磨の基本とコツを把握して、長持ちする輝きを保つための秘訣を知ることが大事です。「POM材料と硬度の関係:理想的な製品選定のためのガイド」

POM材料の基本

POM材料とは

POM(ポリアセタール)は、高い機械的強度と耐摩耗性を持つエンジニアリングプラスチックの一種です。別名「アセタール樹脂」とも呼ばれ、耐熱性、耐薬品性、低摩擦性能に優れています。これにより、機械部品や精密なギア、ベアリングなどに広く使用されています。POMの種類と特徴

| 種類 | 特徴 |

|---|---|

| ホモポリマーPOM | 高い機械的強度と耐摩耗性を持ち、加工しやすく、寸法安定性が優れています。 |

| コポリマーPOM | より耐薬品性が強化されており、環境条件に強い。ホモポリマーPOMに比べて成形性が良好で、特定の用途に適しています。 |

- ホモポリマーPOMは、一般的に高い強度と剛性を提供し、耐摩耗性や低摩擦性に優れています。

- コポリマーPOMは、ホモポリマーPOMよりも耐薬品性や耐環境性能が向上しており、より多様な条件で使用可能です。

POM材料の用途

| 用途 | 説明 |

|---|---|

| 機械部品 | ギア、ベアリング、スプロケットなど、摩耗に耐える部品に使用されます。 |

| 自動車部品 | 車両のエンジン部品や内装、外装部品に使われることが多い。軽量で耐摩耗性が求められる部品に適しています。 |

| 電子機器 | コネクター、スイッチ、ハウジングなど、精密な部品に使われます。電気的絶縁性が求められる場合にも有効です。 |

| 医療機器 | 医療機器の内部部品や、耐薬品性が必要な器具に使用されます。 |

| 家庭用製品 | ロボット掃除機、キッチン器具、オフィス用品など、広範な用途があります。耐久性と安全性が重要視されます。 |

POMの特性に基づく適用例

- 高い耐摩耗性: ギアやベアリングにおいて優れた耐摩耗性を発揮し、長期間使用が可能です。

- 低摩擦特性: 精密機器や機械部品において摩擦を低減し、効率的な動作を実現します。

- 耐薬品性: コポリマーPOMは化学薬品や溶剤に強いため、腐食に強い部品の製造に適しています。

POM素材の物理的性質

POMの機械的性質

| 特性 | 説明 |

|---|---|

| 引張強度 | POMは高い引張強度を持ち、物理的ストレスに耐えることができるため、特に負荷がかかる部品に適しています。 |

| 硬度 | 高い硬度を持ち、摩耗部品や耐摩耗性が求められる用途において効果的に機能します。 |

| 曲げ強度 | POMは曲げ強度が高く、曲げに対する抵抗力があり、変形しにくい性質を持っています。 |

| 衝撃強度 | 衝撃に対する耐性が強く、強い衝撃にも耐えられるため、衝撃を受ける可能性のある部品に使用されます。 |

| 疲労強度 | 長期間にわたり使用しても強度を保ち、繰り返し負荷に対しても耐久性があります。 |

熱的特性と耐化学性

| 特性 | 説明 |

|---|---|

| 耐熱性 | 最大使用温度は約100~120℃で、熱に対する耐性があり、高温環境でも安定した特性を維持します。 |

| 熱膨張係数 | 熱膨張が小さいため、温度変化による形状変化が少なく、高精度部品の製造に有用です。 |

| 耐薬品性 | 多くの化学薬品、酸、アルカリ、溶剤に対して非常に優れた耐性を持ち、化学的に過酷な環境でも使用可能です。 |

| 耐水性 | 水分吸収が低いため、水に強く、湿度の高い環境下でも高い性能を発揮します。 |

POMの電気的特性

| 特性 | 説明 |

|---|---|

| 絶縁性 | POMは電気絶縁体として優れた性能を発揮し、電気回路部品や電子機器の部品として最適です。 |

| 誘電率 | 低い誘電率を持ち、電気的特性が安定しており、特に高周波環境でも安定した性能を示します。 |

| 電気的安定性 | 高い電気的安定性を誇り、電気的な干渉を最小限に抑えるため、電子機器における使用が可能です。 |

POMの物理的性質の概要

- 機械的性質: POMは引張強度、硬度、曲げ強度、衝撃強度、疲労強度に優れており、特に摩耗や衝撃が多い部品に最適です。

- 熱的特性と耐化学性: 高温環境下でも安定した性能を発揮し、耐薬品性や耐水性も高いため、過酷な条件での使用に向いています。

- 電気的特性: 高い絶縁性と低い誘電率を持ち、電子機器や電気回路部品に利用されることが多いです。

POMの硬度とは

硬度とは何か?

硬度とは、物質が外部からの圧力や摩擦に対してどれだけ耐えられるかを示す特性です。一般的に、硬度が高いほど、物質は擦り傷や摩耗に強く、耐久性が増します。硬度は、金属、プラスチック、ゴムなどさまざまな材料において異なる尺度で測定されます。POM硬度の測定方法

| 測定方法 | 説明 |

|---|---|

| ロックウェル硬度 | 一定の力を使って圧子を素材に押し込み、その深さを測定する方法です。POMに適用する場合、通常はスケール”R”を使用します。 |

| ビッカース硬度 | 微小な圧子を一定の荷重で素材に押し込んだ後、その圧痕の面積を測定する方法です。高精度で測定できますが、時間がかかります。 |

| ショア硬度 | ゴムやプラスチック材料に使われる硬度計で、POMのような材料にも使用可能です。試験後、圧子の変形度合いを測定します。 |

硬度に影響を与える要因

| 要因 | 説明 |

|---|---|

| 分子構造 | POMの分子構造が硬さに影響を与えます。結晶性が高いほど、硬度が高くなる傾向があります。 |

| 温度 | 高温では、材料が軟化しやすくなるため、硬度が低下します。逆に低温では硬度が増すことがあります。 |

| 湿度 | 湿度が高いと、POMは水分を吸収し、その膨張により硬度が変化する場合があります。 |

| 充填剤の添加 | POMに添加される充填剤や強化材(ガラス繊維など)は、硬度を向上させる要因となります。 |

| 加工方法 | 加工過程での温度や圧力、冷却速度が硬度に影響を与え、これにより最終製品の硬度が変動することがあります。 |

POM硬度に関する重要なポイント

- 測定方法: POMの硬度を測定するためには、ロックウェル硬度やビッカース硬度、ショア硬度などの方法が利用されます。材料の性質や用途に応じて、適切な測定方法を選択することが重要です。

- 影響要因: POMの硬度は分子構造、温度、湿度、充填剤の使用、加工方法などに影響を受けます。これらの要因を考慮して材料の特性を最適化することが求められます。

「耐久性が求められる部品選び:POMの硬度とは?」

POMとは:基本的な理解

POM(ポリアセタール)は、高性能な熱可塑性樹脂の一種で、特に優れた機械的特性を持っています。耐摩耗性、耐薬品性、優れた機械的強度から、さまざまな産業で広く使用されています。以下では、POMの定義と特性、そしてその用途について詳しく説明します。POMの定義と特性

| 特性 | 詳細説明 |

|---|---|

| 化学構造 | POMは、エチレンオキシドをモノマーとしたポリマーで、主にホモポリマー(POM-H)と共重合ポリマー(POM-C)に分けられます。 |

| 機械的特性 | 高い引張強度、圧縮強度、硬度を持ち、耐摩耗性にも優れています。特に摩擦に強く、低い摩擦係数を持ちます。 |

| 耐薬品性 | 強酸やアルカリ、油類、アルコールなどに対して良好な耐性を持ちます。多くの化学薬品に対して安定しています。 |

| 耐熱性 | 高温でも安定した特性を示し、長時間使用しても形状や性能が変化しにくいです。耐熱温度は一般的に100~150度程度です。 |

| 加工性 | 加工が容易で、射出成形や押出し成形などで使用されます。 |

| 電気特性 | 高い絶縁性を持ち、電気絶縁材料としても使用されることがあります。 |

POMの用途と一般的な適用分野

| 用途 | 詳細説明 |

|---|---|

| 自動車部品 | 高い機械的強度と耐摩耗性を活かして、自動車のギア、ベアリング、エンジン部品などに使用されます。 |

| 機械部品 | 精密部品、歯車、シャフト、スプロケットなど、摩擦を減少させる必要のある機械部品に多く使用されています。 |

| 電子機器 | 電気絶縁性が必要な部分に使われるほか、ハウジングやスイッチ、コネクタなどの部品にも利用されています。 |

| 家電製品 | 電子機器同様、内部部品や耐摩耗部品として多くの家電に使用されています。特に冷蔵庫のドアハンドルや洗濯機の部品など。 |

| 医療機器 | 生体適合性が要求される部品に使用されることがあり、医療機器の精密部品や耐薬品性を要する部分に利用されます。 |

| スポーツ用品 | 例えば、スキーやスノーボードの部品に使用されることもあります。 |

まとめ

POM(ポリアセタール)は、高い機械的特性、耐薬品性、耐摩耗性を備えた非常に優れた材料です。自動車部品から電子機器、医療機器、家電製品まで、幅広い分野で使用されています。その特性を活かすことで、精密部品や耐久性が求められる部品に最適な素材となります。POMの硬度と耐久性の関係

POM(ポリアセタール)の硬度は、その耐久性に直接的な影響を与えます。以下の内容では、硬度がPOMの耐久性にどのように作用するか、また硬度の測定方法について解説します。硬度とは何か?

- 定義 硬度は、材料が外力に対してどれだけ変形しにくいか、または耐摩耗性を持つかを示す物理的特性です。

- 測定方法

硬度は以下の方法で測定されます:

- インデンテーション硬度(押し込み硬度)

- 摩擦試験

- 引張試験

- 代表的な硬度スケール

- ロックウェル硬度(HRA、HRB、HRC)

- ビッカース硬度

- ショア硬度

| 測定方法 | 詳細説明 |

|---|---|

| インデンテーション硬度 | 材料の表面に一定の圧力をかけて、どれくらい押し込まれるかを測定する方法です。 |

| 摩擦試験 | 材料の摩擦係数を測定し、摩耗に対する耐性を確認する方法です。 |

| 引張試験 | 材料に引張力を加えて、どのくらい変形または破壊するかを測定する方法です。 |

POMの硬度が耐久性に及ぼす影響

POMの硬度はその耐久性に重要な役割を果たします。以下に硬度が耐久性に与える影響を示します。- 耐摩耗性の向上 高硬度のPOMは摩耗に強く、長期間にわたって使用することができます。

- 衝撃吸収性の低下 硬度が高いほど、衝撃吸収性が低下し、衝撃で割れやすくなる可能性があります。

- 変形の少なさ 高硬度のPOMは、外部の力が加わっても変形しにくく、安定した形状を保つことができます。

- 摩擦係数の影響 高硬度のPOMは摩擦係数が低いため、摩擦熱や摩耗を抑えることができ、耐久性を向上させます。

| 影響 | 詳細説明 |

|---|---|

| 耐摩耗性の向上 | 高硬度のPOMは摩耗しにくく、長期間安定した性能を発揮します。 |

| 衝撃吸収性の低下 | 硬度が高いと衝撃吸収性が低くなり、割れやすくなる場合があります。 |

| 変形の少なさ | 高硬度POMは外力による変形を最小限に抑えるため、安定性が増します。 |

| 摩擦係数の影響 | 摩擦係数が低いため、摩耗や摩擦熱の発生が少なく、耐久性が向上します。 |

POMの硬度を示す指標と測定方法

POMの硬度を評価するための指標とその測定方法を以下に示します。- ロックウェル硬度(HR) POMの硬度を評価するために最も一般的に用いられる指標で、スケールにはHRA、HRB、HRCがあります。通常、POMの硬度はHRAスケールで評価されます。

- ビッカース硬度(HV) 小さな力で材料の硬度を測定する方法で、POMのような低硬度の材料にも使用されます。

- ショア硬度(Shore D) 主にプラスチック材料の硬度を測定する指標で、POMにも適しています。

- 測定方法 測定には、試験機を使用して規定の荷重を加え、材料表面に押し込みを行い、その深さや面積から硬度を算出します。

| 指標 | 詳細説明 |

|---|---|

| ロックウェル硬度(HR) | HRA、HRB、HRCなどのスケールを使用して硬度を評価します。 |

| ビッカース硬度(HV) | 微小な力で硬度を測定し、低硬度材料にも適用可能です。 |

| ショア硬度(Shore D) | POMなどのプラスチックに使用され、硬度を示すための一般的なスケールです。 |

まとめ

POMの硬度は、耐摩耗性や耐久性に大きな影響を与えるため、使用環境に応じた硬度の選定が重要です。硬度が高ければ摩耗や摩擦の影響が減少しますが、衝撃吸収性が低下する可能性があるため、バランスを考慮することが求められます。硬度の測定には、ロックウェル硬度やビッカース硬度、ショア硬度などがあり、適切な試験方法を選ぶことが重要です。POMの物性理解

POM(ポリアセタール)は、優れた機械的特性や耐久性を持ち、多くの産業で広く使用されています。以下では、POMの耐摩耗性、耐化学薬品性、そして環境要因がPOMに与える影響について詳しく解説します。POMの耐摩耗性

- 耐摩耗性の特徴 POMは非常に優れた耐摩耗性を持ち、摩擦が関わる部品に適しています。特に、摩擦の発生する機械部品や可動部品において長期間の使用が可能です。

- 摩耗に強い理由 POMの結晶性が高いため、摩耗による損傷が少なく、摩擦面での安定性が保たれます。また、POMの自己潤滑特性が摩耗を抑制します。

- 使用例

- ギア、ベアリング、スライディング部品など、摩擦と摩耗にさらされる部品に広く使用されています。

| 特性 | 詳細説明 |

|---|---|

| 耐摩耗性 | POMは摩擦や摩耗に強く、長期間の使用でも安定した性能を発揮します。 |

| 摩擦面の安定性 | 高結晶性により摩耗が少なく、摩擦の影響を受けにくいです。 |

POMの耐化学薬品性

- 化学薬品への耐性 POMは多くの化学薬品に対して良好な耐性を示しますが、特定の薬品や溶剤に対しては耐性が弱い場合があります。特に、酸や強アルカリには耐性が劣ることがあります。

- 使用環境における化学薬品の影響

- 強酸・強アルカリ: POMは強酸や強アルカリに対しては浸食されやすいですが、一般的な工業用薬品には耐性があります。

- 溶剤類: アルコール、ケトン類、エステル類などの溶剤に対する耐性もありますが、高温での長期使用は注意が必要です。

| 化学薬品耐性 | 詳細説明 |

|---|---|

| 強酸・強アルカリ | POMは酸やアルカリに弱く、これらの化学薬品に曝露されると変質することがあります。 |

| 溶剤耐性 | 多くの溶剤には耐性がありますが、長期的な接触や高温下では劣化する場合があります。 |

環境要因がPOMに与える影響

- 温度の影響 POMは高温や低温で物性が変化します。高温下では柔軟性を失い、低温下では脆くなる傾向があります。特に、高温下での使用により変形や強度低下が見られることがあります。

- 湿度の影響 湿度が高い環境下では、POMは吸湿性を持つため、膨張することがあります。これにより寸法精度が変化する可能性があり、特に精密部品においては注意が必要です。

- 紫外線(UV)の影響 紫外線に長時間さらされると、POMの表面が劣化し、変色や強度低下を引き起こすことがあります。UV安定剤を使用することで、耐紫外線性を向上させることが可能です。

| 環境要因 | 詳細説明 |

|---|---|

| 温度 | 高温で柔軟性を失い、低温で脆くなるため、使用温度に注意が必要です。 |

| 湿度 | 高湿度で吸湿し、膨張するため、寸法精度に影響を与える可能性があります。 |

| 紫外線(UV) | 長期間の紫外線曝露により、POMが劣化し強度や色が低下する可能性があります。 |

まとめ

POMは耐摩耗性や耐化学薬品性に優れた材料である一方で、環境要因に影響を受けやすい特性も持ち合わせています。使用する際は、温度や湿度、紫外線の影響を考慮し、適切な条件下で利用することが重要です。また、化学薬品や溶剤に対してもその耐性範囲を理解し、適切な使用を心がけることが求められます。適切なPOM部品の選び方

POM(ポリアセタール)はその優れた機械的特性や耐摩耗性、耐化学薬品性から多くの工業用途で使用されています。適切なPOM部品を選ぶには、部品の使用環境や求められる性能に合わせた選定が重要です。以下では、部品使用環境の考慮、応力と耐久性のバランス、部品選定のチェックリストを紹介します。部品使用環境の考慮

- 温度範囲 POMの使用温度範囲は広いですが、特に高温では柔軟性が失われ、低温では脆性が増します。使用環境における温度変動を考慮し、最適な温度条件で使用することが重要です。

- 湿度 POMは吸湿性があり、高湿度の環境下では膨張することがあります。この特性を考慮して、湿度が高い場所で使用する場合には適切な加工を施すか、湿度管理が必要です。

- 化学薬品への曝露 POMは多くの化学薬品に対して良好な耐性を持ちますが、強酸や強アルカリには注意が必要です。使用環境での化学薬品の存在を確認し、耐薬品性が求められる場合には他の素材との比較検討を行うことが推奨されます。

| 環境要因 | 注意点 |

|---|---|

| 温度 | 高温での使用は柔軟性を失い、低温での使用は脆くなる可能性があるため、温度管理が必要です。 |

| 湿度 | 高湿度環境での使用ではPOMが膨張し、寸法精度に影響を与えることがあります。 |

| 化学薬品 | 強酸や強アルカリには耐性が低いため、化学薬品の種類に注意して選定する必要があります。 |

応力と耐久性のバランス

- 動的応力 POMは高い耐摩耗性を持つため、機械部品や可動部品に最適です。しかし、動的応力が加わる部品においては、適切な材料選定が必要であり、POMの物理的特性を理解しておくことが重要です。

- 静的応力 静的荷重が加わる場合には、POMは変形しやすい場合があるため、負荷が持続的に加わる環境では別の材料を選定することも検討すべきです。

- 耐久性 POMは長期間使用しても摩耗や変形に強いため、耐久性が求められる部品に適しています。ただし、常に高負荷がかかる場合や、過度な動きがある場合には、耐久性を保証するために適切な設計が必要です。

| 応力の種類 | 推奨される使用条件 |

|---|---|

| 動的応力 | POMは摩耗に強いため、動的な負荷がかかる部品に適しています。 |

| 静的応力 | 長時間の静的荷重に対しては、POMは変形しやすいため注意が必要です。 |

| 耐久性 | 摩耗に強いため、耐久性を重視する部品に適しています。 |

POM部品選定のチェックリスト

- 環境条件の確認

- 使用温度範囲は適切か?

- 湿度や化学薬品への曝露は問題ないか?

- UV耐性や酸化の影響を受けないか?

- 機械的要求の確認

- 使用する部品に必要な硬度や強度は十分か?

- 動的および静的応力に対する耐性は十分か?

- 長期間の耐摩耗性を必要としているか?

- 適切な加工方法

- 加工が容易であるか?

- 必要な寸法精度を達成できるか?

- 部品設計におけるリスク(膨張や収縮)を考慮しているか?

- コストの評価

- コストパフォーマンスが良好であるか?

- 長期使用時の耐久性を考慮してコストを評価しているか?

| チェック項目 | 質問内容 |

|---|---|

| 環境条件 | 使用温度、湿度、化学薬品、UV耐性など、環境に対応できるか確認します。 |

| 機械的要求 | 部品が必要とする強度や硬度を満たしているか、摩耗や応力に強いかを評価します。 |

| 加工方法 | 加工の容易さや精度の達成可能性を検討し、膨張や収縮に対する注意が必要です。 |

| コスト評価 | 長期的な耐久性や維持費用を考慮し、コストのバランスを取ります。 |

まとめ

POM部品の選定は、使用環境、応力の種類、耐久性など、さまざまな要素を総合的に考慮する必要があります。チェックリストを活用し、適切な条件で使用できる部品を選定することが、長期的な性能やコスト効率を高めるために重要です。耐久性に優れたPOMの選択方法

POM(ポリオキシメチレン)は、耐摩耗性や耐化学薬品性に優れ、さまざまな産業で広く利用されています。耐久性に優れたPOM部品を選定するための重要な要素を以下のテーブルにまとめました。| 要素 | 説明 |

|---|---|

| 高硬度POMの特定 | 高硬度POMは標準的なPOMよりも強度と耐摩耗性が高く、過酷な環境で使用される部品に適しています。特に摩擦や圧力のかかる部品に最適です。 |

| 耐久性とコストパフォーマンス | 高硬度POMは耐久性が高いものの、コストが高くなる傾向があります。使用環境とコストをバランスよく評価することが重要です。 |

高硬度POMの特定

高硬度POMは、耐摩耗性や機械的強度が優れており、ギアやシャフト、ベアリングなどの摩耗が激しい部品に適しています。また、高硬度のPOMは、圧力がかかる部品でも耐久性を発揮するため、長期間の使用が求められるアプリケーションに理想的です。耐久性とコストパフォーマンスの評価

高硬度POMは初期コストが高いものの、耐摩耗性が高いため長期間の使用が可能で、交換頻度が低くなります。これにより、最終的にはコスト削減に繋がります。特にメンテナンスの手間を減らしたい部品において、高硬度POMは最適な選択肢となるでしょう。 使用環境に合わせて、最適なPOMのグレードを選定することが重要です。高硬度POMを選ぶことで、長期的な性能の向上とコスト効率を両立することが可能です。まとめ

POM(ポリアセタール)は、その高い耐久性や耐摩耗性から、機械部品や自動車部品など、様々な分野で使用されています。POMの硬度は、その材料の特性を理解する上で重要です。硬度は材料の表面の耐キズ性や耐摩耗性に影響を与えます。POMの硬度を理解することで、適切な部品を選ぶ上で役立ちます。 POMの硬度に関する知識を持つことは、製品の品質向上に繋がるでしょう。製品設計ガイド:POMの降伏応力とその影響

POMポリアセタール樹脂の基本

ポリアセタール(POM)は、高性能エンジニアリングプラスチックの一つで、優れた物理的特性と化学的耐性を持つ素材です。以下に、POMの基本情報、主な特性、利用分野をまとめます。POMとは:素材の概要

POM(Polyoxymethylene)は、以下のような特徴を持つ熱可塑性樹脂です:- 分類: エンジニアリングプラスチックに属し、高い剛性と耐摩耗性を持つ。

- 化学構造: 繰り返し構造を持つ結晶性ポリマーであり、ホモポリマー(POM-H)とコポリマー(POM-C)の2種類に分かれる。

- 製造方法: 主にホルムアルデヒドを原料とする重合反応によって製造される。

ポリアセタールの主な特性

以下の表に、POMの主な特性を整理しました:| 特性 | 説明 |

|---|---|

| 機械的強度 | 高い引張強度と剛性を持ち、機械部品に適している。 |

| 耐摩耗性 | 摩擦係数が低く、摺動部品において優れた耐摩耗性を発揮。 |

| 耐熱性 | 使用温度範囲が広く、約-40℃から120℃まで耐えられる。 |

| 耐薬品性 | 溶剤や油脂に対して高い耐性を示すが、強酸や強アルカリにはやや弱い。 |

| 寸法安定性 | 吸水率が低いため、湿度による寸法変化が少ない。 |

| 加工性 | 射出成形や押出成形が容易で、高い精密性が求められる加工にも適応可能。 |

POMの利用分野と応用例

POMはその特性を活かし、多くの産業で使用されています。主な利用分野と応用例を以下にまとめます:| 利用分野 | 応用例 |

|---|---|

| 自動車産業 | ギア、ベアリング、燃料システム部品 |

| 電気・電子機器 | コネクタ、スイッチ、リレー部品 |

| 工業機械 | スライダー、ローラー、カム部品 |

| 家庭用品・消費財 | ジッパー、ボタン、キッチン用品 |

| 医療機器 | 精密部品、カテーテルハブなど |

詳細情報

- POM-HとPOM-Cの違い:

- POM-H(ホモポリマー)は、高い剛性と耐摩耗性を持つ。

- POM-C(コポリマー)は、耐熱性と耐薬品性が向上している。

POMの物理的性質

POM(ポリアセタール)は、機械的・熱的に優れた特性を持つため、幅広い用途で使用されます。以下にPOMの降伏応力、熱的特性、加工性、耐化学性、および耐摩耗性を整理しました。POMの降伏応力とは

降伏応力は、POMが塑性変形を開始する際の応力を指します。以下は代表的な値です:| 特性 | 説明 |

|---|---|

| 降伏応力 | 約60~70 MPa(ホモポリマー) / 約50~60 MPa(コポリマー) |

| 弾性率 | 約2.5 GPa |

| 引張強度 | 約70 MPa(ホモポリマー) / 約60 MPa(コポリマー) |

熱的特性と加工性

POMは熱的特性が優れており、幅広い温度範囲で使用可能です。以下に熱的特性と加工性を示します:| 特性 | 値 / 説明 |

|---|---|

| ガラス転移温度 | -60℃ |

| 融解温度 | 約175~180℃(ホモポリマー) / 約165~175℃(コポリマー) |

| 連続使用温度範囲 | -40℃~120℃ |

| 熱膨張係数 | 約10×10⁻⁵ / K |

| 加工性 | 射出成形や押出成形が容易で、精密成形に適応可能 |

耐化学性と耐摩耗性

POMの耐化学性と耐摩耗性は、産業用途での信頼性を高める重要な要素です:| 特性 | 説明 |

|---|---|

| 耐化学性 | – 油脂、溶剤、アルカリに対する耐性が高い |

| – 強酸や強アルカリには一部制限がある | |

| 耐摩耗性 | – 摩擦係数が低く、自己潤滑性を発揮 |

| – 高速運動部品や摺動用途で優れた耐久性を示す |

詳細情報

- 降伏応力の活用:

- 機械的荷重が集中するギアやベアリング部品に適用。

- 熱的特性と応用例:

- 高温環境での使用が求められる自動車部品や家電製品に多用。

- 耐摩耗性とメンテナンス軽減:

- 潤滑剤を使用しない環境でも安定した性能を発揮。

プラスチックの強度設計の基礎

プラスチック部品の設計では、適切な強度設計が製品の性能と信頼性を左右します。以下に、強度設計における基礎知識と設計上の考慮事項を整理しました。強度設計における基礎知識

| 項目 | 説明 |

|---|---|

| 引張強度 | 材料が破断するまで耐える最大の引張応力。設計での安全率を考慮して選択。 |

| 降伏応力 | 永久変形が始まる応力。適正な負荷を設定する基準として使用。 |

| 衝撃強度 | 衝撃荷重に対する耐性。急激な力が加わる環境では重要な指標。 |

| 疲労強度 | 繰り返し荷重に耐える限界応力。部品寿命の予測に利用。 |

| クリープ特性 | 長時間の荷重下での変形特性。高温や連続的な負荷がかかる用途で考慮。 |

設計上の考慮事項

| 考慮事項 | 説明 |

|---|---|

| 安全率の設定 | 設計での応力に対し、安全率を2~5倍に設定することで予期せぬ破損を防ぐ。 |

| 荷重条件 | 静的荷重、動的荷重、衝撃荷重の種類に応じて設計を最適化。 |

| 環境要因 | 温度、湿度、化学物質への暴露が材料特性に与える影響を考慮。 |

| 形状設計 | コーナー部の丸み、リブや補強材の追加により応力集中を回避。 |

| 成形加工性 | 材料流動性や収縮率を考慮し、寸法精度と均一な力学特性を確保。 |

| 耐久性評価 | シミュレーションや実験を通じ、長期使用での性能低下を予測し対策を講じる。 |

詳細情報

- 材料選定:

- 使用温度や負荷条件に応じた最適な材料を選定。

- 例:高荷重がかかる場合にはPOMやPA、耐衝撃性が重要な場合にはPCなど。

- 応力解析の活用:

- CAEツールを用いて応力集中部や変形量を予測し、設計の修正に役立てる。

- 試作と検証:

- 試作品を用いた破壊試験やクリープ試験で設計妥当性を確認。

応力-ひずみ曲線とPOM

応力-ひずみ曲線は、材料の機械的特性を評価する上で重要な指標です。ここでは基礎知識から、POM(ポリアセタール樹脂)の特性と応用例について説明します。応力-ひずみ曲線の基礎

| 項目 | 説明 |

|---|---|

| 弾性域 | 応力が比例的に増加する範囲で、負荷を除去すると完全に元の形状に戻る。 |

| 降伏点 | 永久変形が始まる応力の閾値。ここを超えると材料は塑性変形に移行。 |

| 塑性域 | 降伏点を超えた後も変形を続ける範囲で、応力は一定または減少することが多い。 |

| 破断点 | 応力が最大に達した後に材料が破壊する点。 |

| 引張強度 | 材料が耐える最大応力。 |

POMの応力-ひずみ特性

| 特性 | POMの特徴 |

|---|---|

| 弾性限界が高い | 高い応力下でも弾性変形範囲が広く、寸法安定性に優れる。 |

| 降伏点が明確 | 降伏応力が一定で、設計上の限界点を設定しやすい。 |

| 耐疲労性が高い | 繰り返し荷重に強く、長期間使用される部品にも適用可能。 |

| 破断点までの伸びが短い | 他の樹脂と比べると延性が低く、破断時に急激に壊れることがある。 |

応力-ひずみ曲線の解釈と応用

| 解釈 | 応用例 |

|---|---|

| 弾性域の傾き(ヤング率) | 剛性の指標として用いられ、剛性を必要とする設計に活用。 |

| 降伏点の位置 | 設計応力を降伏点以下に抑えることで、安全な部品設計を実現。 |

| 破断点の挙動 | 部品の破壊モードを予測し、冗長性を持たせた設計に役立てる。 |

詳細情報

- 材料選定のポイント:

- 応力-ひずみ曲線を参考に、使用条件に合った材料を選ぶ。

- 例:高応力用途では剛性の高い材料、衝撃用途では破断伸びが大きい材料。

- 加工後の評価:

- 成形品に対して曲線を再評価し、内部応力の有無や性能の確認を行う。

まとめ

POM(ポリアセタール)の製品設計において、降伏応力は重要な要素です。降伏応力の理解は、製品の信頼性や性能を向上させるために不可欠です。また、POMの降伏応力を考慮することで、製品の寿命や耐久性を確保することができます。製品設計におけるPOMの降伏応力は、製品の使用条件や環境条件に合わせて慎重に検討する必要があります。このように、POMの降伏応力は製品の性能に大きな影響を与える重要な要素となります。「POMコポリマーの基礎知識!用途と特徴をわかりやすく解説」

POMコポリマーとは

POM(ポリアセタール)は、優れた機械的特性を持つ熱可塑性樹脂です。POMはホモポリマーとコポリマーの2種類に分類されます。ここでは、POMコポリマーの定義と基本構造、およびホモポリマーとの違いについて説明します。POMコポリマーの定義と基本構造

POMコポリマーは、ポリオキシメチレン(ポリアセタール)分子の一部に、他のモノマー(例えばエチレンオキシド)を共重合させたものです。これにより、ホモポリマーよりも改善された特性(例えば、耐摩耗性や化学的安定性)を持ち、特定の用途に適した性能を提供します。- 基本構造: POMコポリマーは、主にエチレンオキシドとポリオキシメチレンユニットから構成され、エチレンオキシド部分が分子内に埋め込まれます。この共重合により、特に機械的強度、低摩擦係数、耐薬品性が向上します。

ホモポリマーとコポリマーの違い

- ホモポリマー: ホモポリマーは、1種類のモノマーのみから合成されたポリマーです。POMホモポリマーは、純粋なポリオキシメチレンの繰り返しユニットを持ち、非常に高いクリンチ強度や剛性が特徴です。これにより、強度が重要な部品に使用されます。

- コポリマー: コポリマーは、2種類以上の異なるモノマーから合成されるポリマーです。POMコポリマーは、ホモポリマーよりも柔軟性や耐薬品性が強化されており、特に複雑な使用環境や高い耐久性を求められる製品に適しています。コポリマーの性質はモノマーの比率や種類によって調整されます。

主な違い:

| 特性 | ホモポリマー | コポリマー |

|---|---|---|

| 構造 | 単一のモノマー | 複数のモノマーの共重合 |

| 特徴 | 高い剛性と強度 | 柔軟性や耐薬品性の向上 |

| 用途 | 強度が重要な部品 | 高耐久性や耐薬品性が求められる部品 |

| 加工性 | 優れた加工性 | 加工性がやや劣ることがある |

POMの特性

POM(ポリアセタール)は、優れた機械的および化学的特性を持つエンジニアリングプラスチックであり、さまざまな産業で広く利用されています。ここでは、POMの物理的特性、化学的耐性、熱的性質、および電気的特性について詳述します。POMの物理的特性

POMは非常に高い機械的強度と優れた耐摩耗性を持っています。特に、機械的な負荷がかかる部品に最適であり、高精度での加工が可能です。- 引張強度: 高い引張強度を持ち、強度が求められる用途に適しています。

- 耐摩耗性: 摩耗に強く、耐摩耗部品に使用されます。

- 硬度: POMは高い硬度を持ち、硬い表面を維持します。

- 低摩擦係数: 摩擦係数が低いため、動作部品に適しています。

POMの化学的耐性

POMは優れた化学的耐性を持ち、さまざまな化学薬品に対して耐性を示します。ただし、強酸や酸化剤には弱い点もあります。- 耐薬品性: 多くの溶剤、油、ガソリン、アルコールに対して優れた耐性を示します。

- 耐腐食性: 酸や塩基に対してもある程度の耐性を持っていますが、強酸や強アルカリに対しては耐性が限られる場合があります。

POMの熱的性質

POMは熱に対して非常に安定しており、広範な温度範囲で使用できます。ただし、長期間高温にさらされると変形する可能性があります。- 耐熱温度: 高温に耐えることができ、一般的な使用温度は-40℃から100℃まで対応します。

- 熱膨張係数: 低い熱膨張係数を持ち、温度変化に対して安定した寸法を保ちます。

- 融点: 約175℃〜180℃で融解します。

POMの電気的特性

POMは絶縁性が高いため、電気的な絶縁体としての利用が可能です。高い電気的特性を持つため、電気機器の部品に適しています。- 絶縁性: 高い絶縁性を持ち、電気機器部品に使用されます。

- 誘電率: 低い誘電率を持ち、電気的特性が安定しています。

- 耐電圧: 高い耐電圧性能を持ち、電気的に要求の高い環境でも使用できます。

POMの特性のまとめ:

| 特性 | 詳細 |

|---|---|

| 物理的特性 | 高い引張強度、耐摩耗性、低摩擦係数、硬度 |

| 化学的耐性 | 多くの溶剤、油、ガソリンに耐性、強酸には弱い |

| 熱的性質 | 高温に耐える、低い熱膨張係数、融点175℃〜180℃ |

| 電気的特性 | 高い絶縁性、低誘電率、高耐電圧性能 |

POMコポリマーの加工方法

POMコポリマーは、優れた機械的特性と化学的耐性を持つ材料であり、さまざまな加工方法で成形・加工されます。ここでは、POMコポリマーの代表的な加工方法である射出成形、押出成形、切削加工、接着・溶接について解説します。射出成形

射出成形は、POMコポリマーを溶かして金型に注入し、冷却・固化させることで所定の形状に成形する方法です。- プロセス: POMコポリマーを高温で溶融させ、金型に射出して固化させる。

- 特徴: 高精度で複雑な形状の部品を大量生産できる。製品の寸法精度が高く、優れた表面仕上げが可能。

- 用途: 自動車部品、電子機器のパーツ、日常用品など。

押出成形

押出成形は、POMコポリマーを高温で溶かして、金型を通して所定の断面形状に押し出す方法です。- プロセス: POMを加熱して溶融させ、押出機を使用して金型から材料を押し出す。

- 特徴: 長尺の部品や定型形状の製造に適しており、大量生産に向いています。

- 用途: 配管、シート、フィルムなどの長尺製品。

切削加工

切削加工は、POMコポリマーを旋盤やフライス盤などの機械工具を使って削り、精密な形状に仕上げる方法です。- プロセス: POMコポリマーを工具で削り取ることで、所定の形状や寸法に加工。

- 特徴: 高精度な部品の製造が可能で、少量生産にも対応。表面仕上げが優れており、精密部品の製作に最適。

- 用途: 精密機器の部品、ギア、シャフトなど。

接着・溶接

POMコポリマーは、熱や化学物質を使って他の材料と接着または溶接することができます。- 接着: POMを接着剤で他の部材と結合する方法。専用の接着剤が必要で、接着面の準備が重要です。

- 溶接: 熱を加えてPOMを溶かし、他のPOM部品と融合させる方法。熱溶接や超音波溶接が一般的です。

- 特徴: 加工後の強度や耐久性を確保するために、適切な接着剤や溶接技術を選定することが重要です。

- 用途: 複合部品の製作、修理作業、部品の組み立て。

POMコポリマーの加工方法のまとめ

| 加工方法 | 特徴 | 主な用途 |

|---|---|---|

| 射出成形 | 高精度な部品製造、大量生産に適している | 自動車部品、電子機器、日用品など |

| 押出成形 | 長尺部品や定型形状の製造に適している | 配管、シート、フィルムなど |

| 切削加工 | 高精度な部品製造、少量生産にも対応 | 精密機器部品、ギア、シャフトなど |

| 接着・溶接 | 他の材料との結合に使用、接着や溶接技術が重要 | 複合部品の製作、修理、組み立て |

POMコポリマーの長所と短所

POMコポリマーは、優れた物理的特性を持つエンジニアリングプラスチックであり、さまざまな産業で使用されています。以下に、POMコポリマーの主な長所と短所を整理します。長所:耐久性と強度

POMコポリマーは、非常に高い強度と耐久性を誇ります。これにより、長期間の使用にも耐え、強い衝撃や荷重に対して優れた耐性を発揮します。- 特徴: 高い引張強度と圧縮強度を持ち、長期間使用しても変形しにくい。

- 用途: 自動車部品、機械部品、工具など、強度が求められる部品に使用。

長所:耐摩耗性と自己潤滑性

POMコポリマーは、耐摩耗性が非常に高く、自己潤滑性を持っています。これにより、摩擦の少ない環境で長期間使用することができます。- 特徴: 摩擦が少ないため、滑らかな動作を提供し、金属部品と同等の耐久性を持つ。

- 用途: ギア、ベアリング、ローラーなど、摩耗が発生しやすい部品。

短所:温度への感受性

POMコポリマーは、熱に対する感受性が高く、一定の温度範囲内での使用が推奨されます。高温や低温に長時間さらされると、物性が劣化する可能性があります。- 特徴: 高温では変形や強度低下を招く可能性があるため、温度管理が重要。

- 用途制限: 高温環境での使用には注意が必要(例えば、エンジン内部などの高温条件には不向き)。

短所:化学薬品への耐性の限界

POMコポリマーは多くの化学薬品に対して優れた耐性を持っていますが、強酸や強アルカリに対しては耐性が限られています。これにより、特定の化学環境では使用できない場合があります。- 特徴: 強酸や強アルカリ、特定の溶剤に対しては耐性が低く、材料の劣化を引き起こすことがある。

- 用途制限: 化学薬品が多い環境では適切な材料選定が必要。

POMコポリマーの長所と短所のまとめ

| 長所 | 短所 |

|---|---|

| 耐久性と強度: 高い引張強度と圧縮強度、長期間の使用にも耐える | 温度への感受性: 高温・低温での性能低下がある |

| 耐摩耗性と自己潤滑性: 摩擦が少なく、滑らかな動作 | 化学薬品への耐性の限界: 強酸や強アルカリに弱い |

ポリオキシメチレン(POM)の耐久性を理解する!降伏応力とは?

ポリオキシメチレン(POM)は、プラスチック分野で広く使用される素材であり、その優れた特性からさまざまな産業で重要な役割を果たしています。しかし、POMの耐久性や降伏応力について理解しているでしょうか?本記事では、POMとその特性に焦点を当て、耐久性や降伏応力とは何かについて探求していきます。

POMは主にコポリマーの一種であり、その特性から機械部品や自動車部品などに広く利用されています。耐摩耗性や耐熱性に優れており、さまざまな環境で安定した性能を発揮します。一方で、POMの特性を最大限に活かすためには、耐久性や降伏応力についての理解が欠かせません。

この記事では、POMの耐久性に影響を与える要因や降伏応力の機構について詳しく解説します。POMを使用する際に知っておくべきポイントや注意事項など、初心者から上級者まで幅広い読者の皆様に役立つ情報を提供します。POMの世界に迫り、その耐久性について深く掘り下げていきましょう。

Contents

POM(ポリアセタール)樹脂とは

POMの基本的な特性

POMの基本的な特性

POMは、ポリオキシメチレンの略称であり、強度や硬さ、耐摩耗性に優れたプラスチックです。この耐久性は、部品やギア、ベアリングなどの機械部品として広く使用されています。

ポリオキシメチレンは、特に高い耐熱性や化学的安定性を持ち、機械加工や成形にも適しています。そのため、自動車部品や工業製品の製造に広く活用されています。

POMの耐久性を理解するためには、降伏応力という概念が重要です。降伏応力とは、物質が変形し始める応力のことであり、POMの性質を評価する際に重要な指標となります。

したがって、POMの耐久性を向上させるためには、適切な設計と製造プロセスが不可欠です。製品の信頼性や耐久性を確保するために、降伏応力を正しく把握することが重要です。

ホモポリマーとコポリマーの違い

ポリオキシメチレン(POM)は、プラスチック製品の中でも耐久性に優れた素材です。耐久性が高い理由の一つに、「降伏応力」という性質があります。この降伏応力とは、物質が変形し始める応力のことです。例えば、POM製品が外部からの力や圧力にさらされると、その耐久性が試されるわけです。しかしこの降伏応力によって、POMは変形しても破損しにくく、長期間使い続けることができるのです。つまりPOM製品は、様々な環境下で安定した性能を発揮し、幅広い用途に使われています。ポリオキシメチレンを理解することで、製品の選択や使い方に役立ち、より長く快適に利用することができるでしょう。

POMコポリマーの構造と性質

POMコポリマーは、ポリオキシメチレンと呼ばれる合成樹脂の一種です。このポリマーは非常に耐久性があり、熱にも強い特性を持っています。POMは金属の代替品として広く利用されており、自動車部品や工業製品などによく使われています。

このポリマーの耐久性を理解するためには、「降伏応力」という概念が重要です。降伏応力とは、材料が変形し始める応力のことであり、材料の強さや耐久性を示す指標となります。POMコポリマーは、高い降伏応力を持つため、機械部品などの耐久性が求められる製品に適しています。

したがって、POMコポリマーはその構造と性質から、さまざまな産業分野で重要な役割を果たしています。その耐久性と優れた特性を活かして、さまざまな製品の製造に活用されています。

POM樹脂の耐久性

耐久性を左右する要因

ポリオキシメチレン(POM)の耐久性を理解するためには、降伏応力という概念を理解することが重要です。降伏応力は、材料が変形し始める点を示す強度のことであり、それが材料の耐久性を左右します。POMは機械部品や自動車部品などに広く使用されている樹脂ですが、長期間の使用や外部からの負荷により、降伏応力を超えると変形や破損が起こる可能性があります。

具体的な例を挙げると、自動車のギアやベアリングなどの部品はPOMで作られることがあります。これらの部品は高い耐久性が求められるため、設計段階で降伏応力を考慮することが重要です。もし降伏応力が適切に把握されず、部品が変形したり破損したりすると、機能が低下して安全性にも影響が及ぶ可能性があります。したがって、POMの耐久性を理解し、降伏応力を管理することが製品の品質や安全性を確保する鍵となります。

POMの降伏応力と耐久性の関係

POM(ポリオキシメチレン)は、耐久性に優れた素材として広く使われています。POMの性質を理解するためには、降伏応力という概念を把握することが重要です。降伏応力とは、材料が変形し始める応力のことを指します。POMは高い降伏応力を持つため、強度や耐久性に優れています。

具体例を挙げると、自動車部品や電子機器など幅広い分野でPOMが使用されています。自動車の歯車や電子機器のギアなど、高い応力がかかる部品にPOMが適している理由がここにあります。

そのため、POMは耐久性が求められる製品に欠かせない素材と言えます。降伏応力の理解を深めることで、POMの特性を最大限に活かした製品開発や設計が可能となるでしょう。

長期使用におけるPOMの挙動

長期使用におけるPOMの挙動を理解することは重要です。ポリオキシメチレン(POM)は高い耐久性を持ち、様々な産業で使用されています。POMの耐久性を理解するためには、「降伏応力」という概念を理解することが重要です。

降伏応力とは、物質が変形を受ける際に最初に現れる応力のことです。つまり、物質が変形し始める限界の応力です。POMは一般的に高い降伏応力を持っており、長期間の使用でも変形しにくい特性があります。

例えば、自動車部品や家電製品などでPOMが使用されており、摩耗や変形が少ないために耐久性が高いと言われています。長期間安定した性能を維持するためには、POMの降伏応力を適切に把握し、設計や製造に活かすことが重要です。

POMの摺動性

摺動性とは

ポリオキシメチレン(POM)は、機械部品や自動車部品などに広く使用されるプラスチックの一種です。POMの耐久性を理解するために重要な概念の一つが「降伏応力」です。降伏応力とは、材料が変形を始める応力のことであり、その値が高ければ高いほど強靭な材料と言えます。

例えば、自動車エンジンの歯車などの部品は、摩擦や衝撃にさらされるため、耐久性が求められます。POMはその高い降伏応力を持ちながらも、摺動性が良い特性を持つため、様々な産業分野で重宝されています。

このように、POMの耐久性を理解するためには、降伏応力とその特性を理解することが重要です。そのため、POMは様々な製品において信頼性の高い素材として活用されています。

POM樹脂の摺動性能

POM樹脂は、その耐久性能で知られる素材です。POM樹脂がなぜ優れた耐久性を持つのか、その理由を理解することは重要です。その中でも降伏応力という概念が重要な役割を果たしています。

ポリオキシメチレン(POM)は、機械部品や自動車部品などに幅広く使用されています。その耐久性は、高い物性によるものです。降伏応力とは、材料が変形を受けやすくなる限界の応力を指します。繰り返しの負荷に対しても変形を最小限に抑えられるため、POM樹脂は耐久性に優れているのです。

例えば、自動車の歯車などの部品がPOM樹脂で作られている場合、長期間にわたって正確な動作を続けることができます。降伏応力の理解は、POM樹脂の優れた特性を活かす上で重要な情報です。

摺動性を高めるための加工技術

ポリオキシメチレン(POM)は、自動車部品や電子機器などさまざまな分野で使用される耐久性の高い素材です。その中でも重要な概念の一つが「降伏応力」です。この降伏応力とは、材料が変形し始める応力のことを指します。

POMの特性を理解するうえで、降伏応力を知ることは重要です。例えば、POM製の歯車部品が長期間使用される場合、どの程度の応力に耐えられるかを知ることで、製品の寿命や安全性を評価することができます。

したがって、POMを使用する際には、降伏応力を考慮することが必要です。適切な設計や加工技術を用いることで、POM製品の耐久性を向上させることが可能です。降伏応力を理解し、適切な対策を講じることで、安全で信頼性の高い製品を提供することができます。

POMの剛性

剛性とは

ポリオキシメチレン(POM)は、機械部品や工業製品で広く使用される合成樹脂の一種です。POMの耐久性を理解するためには、「降伏応力」という概念が重要です。降伏応力とは、物体が変形を始める前に発生する応力のことを指します。つまり、物体が変形し始める限界の応力を示す重要な指標となります。

POMはその強度や剛性から、ギアやベアリング、歯車などの部品として広く利用されています。例えば、自動車のエンジン部品や家電製品の機械部品などが挙げられます。POMは高い機械的性質を持ちながらも、疲労や摩耗に強い特性があります。

したがって、POMの降伏応力を理解することで、製品の信頼性や耐久性の向上に繋がります。工業製品の設計や生産において、POMの特性を理解し活用することが重要です。

POM樹脂の剛性と応用

ポリオキシメチレン(POM)は、自動車部品や工業製品などさまざまな分野で広く使用されているプラスチック素材です。その特徴の一つに耐久性がありますが、その耐久性を理解するためには「降伏応力」という概念を知ることが重要です。

ポリオキシメチレンは、外部からの力が加わっても変形しにくい性質があります。この性質を数値化したのが「降伏応力」です。つまり、ある程度の力がかかると、POM樹脂が変形し始める応力のことを指します。

例えば、自動車部品として使用されるPOM製の歯車は、高い降伏応力を持つことから、高い負荷に耐えながら高い精度で動作することができます。このように、POMの耐久性は降伏応力によって支えられています。

ポリオキシメチレンの剛性と応用について理解することで、製品の設計や選定に役立てることができます。

剛性を保つための設計上の考慮事項

ポリオキシメチレン(POM)は、金型や機械部品などの製造に広く使用される樹脂素材です。耐久性を理解する上で重要な概念の一つに「降伏応力」があります。降伏応力とは、材料が変形を始める応力のことであり、素材の使用限界を示す重要な指標です。

POM製品の設計上の考慮事項は、剛性を保つことが重要です。例えば、機械部品が長期間にわたって正確に機能し続けるためには、材料の降伏応力を超えないような設計が必要です。適切な厚みや形状、部品同士の結合方法などが重要な要素となります。

したがって、POM製品を長持ちさせるためには、降伏応力を理解し、設計段階から適切な対策を講じることが欠かせません。製品の信頼性と耐久性を高めるために、剛性を保つ設計が不可欠です。

POM樹脂のバランスのとれた特性

摺動性と剛性のバランスとは

ポリオキシメチレン(POM)は、自動車部品や機械部品などに広く使用されるプラスチック素材です。POMの特徴の一つである耐久性は、その材料がどれだけ負荷に耐えられるかを示します。この耐久性は、「降伏応力」という概念で評価されます。

降伏応力とは、物質が変形し始める負荷のことを指します。具体的には、POMがどの程度の力を受けると変形し始めるかを示す値です。例えば、自動車部品では、様々な条件下でPOMがどの程度の負荷に耐えられるかは重要です。

このように、POMの耐久性を理解するためには、降伏応力を把握することが重要です。降伏応力が高いほど、POMはより強固で耐久性があると言えます。そのため、製品の設計や品質管理において、降伏応力を考慮することが欠かせません。

バランスの良いPOM樹脂の選び方

ポリオキシメチレン(POM)は、耐久性に優れた樹脂で、様々な産業で幅広く使用されています。POMを選ぶ際に重要な要素の一つに「降伏応力」があります。降伏応力とは、物質が変形し始める応力のことで、素材の耐久性を示す重要な指標です。例えば、自動車部品や家電製品などの耐久性が求められる製品において、POMの降伏応力は重要な考慮事項となります。

POMを選ぶ際には、製品が長期間安定した状態で使用されることを考慮し、適切な降伏応力を持つものを選ぶことが重要です。したがって、製品の使用環境や負荷条件に応じて、適切なPOMの種類を選定することが必要です。適切なPOMを選ぶことで、製品の耐久性や信頼性を高めることができます。

用途に応じたPOM樹脂の選定方法

ポリオキシメチレン(POM)の選定方法は、用途に応じて検討する必要があります。POMは優れた耐久性を持ち、金属に匹敵する強度を誇る樹脂です。例えば、自動車部品や電子機器のギア部品などに広く使用されています。

POMの特性を最大限に活かすためには、降伏応力という指標を理解することが重要です。降伏応力は、材料が変形を始めるために必要な応力のことで、それ以下の応力では可塑変形が生じます。適切な降伏応力を選定することで、製品の寿命や安定性を高めることができます。

用途に応じたPOM樹脂を選ぶ際には、降伏応力を考慮して適切なグレードを選ぶことが重要です。製品の信頼性と性能向上につながるため、適切なPOMの選定方法を理解して活用しましょう。

POM樹脂の耐久性向上に向けて

環境因子と耐久性

ポリオキシメチレン(POM)の耐久性に影響を与える環境因子はさまざまです。その中でも重要な要素が「降伏応力」です。POMは高い機械的性質を持ち、強度がありますが、外部からの負荷によって変形しやすい性質もあります。

例えば、自動車部品の中で使用されるPOM製品は、気候条件や使用環境の変化によって受ける応力が異なります。暑い環境下ではPOMの耐久性が低下しやすく、冷間環境では割れやすくなることがあります。

環境因子を考慮してPOMの設計や材料選定を行うことは、製品の耐久性向上につながります。素材の特性と環境条件を適切に理解し、適切な対策を講じることが、POM製品の品質や信頼性を確保する重要なポイントとなります。

耐久性を向上させる加工技術

ポリオキシメチレン(POM)の耐久性を理解する!降伏応力とは?

ポリオキシメチレン(POM)は素晴らしい耐久性を持つプラスチック素材です。耐久性とは、物質が長期間にわたって使用される際に、破損することなく機能を維持する能力を指します。降伏応力とは、材料が変形し始める応力のことであり、その性質は材料の耐久性に影響を与えます。

POMは耐摩耗性や化学薬品への耐性に優れており、自動車部品、医療機器、家電製品など幅広い分野で使用されています。例えば、ギアやベアリングなどの精密部品に採用されることが多いです。

ポリオキシメチレン(POM)の耐久性を理解することで、製品の品質向上や安全性確保に繋がります。降伏応力を適切に管理することが、製品の寿命を延ばし、信頼性を高める重要な要素となります。

耐久性評価方法の概要

ポリオキシメチレン(POM)の耐久性を理解する!降伏応力とは?

ポリオキシメチレン(POM)は自動車部品や家電製品など、さまざまな産業で幅広く使用される樹脂材料です。耐久性は製品の信頼性を評価する重要な要素の一つであり、その中でも「降伏応力」は特に重要です。

降伏応力とは、材料が変形を始める応力のことであり、材料が永続的な変形や破損を起こさずに変形を受けることができる限界を示します。例えば、自動車のエンジン部品など高負荷を受ける部品では、耐久性が求められます。

POM製品の耐久性を評価する際には、降伏応力を正しく把握することが重要です。適切な耐久性評価を行うことで、製品の信頼性を高めることができます。ポリオキシメチレン製品の開発や品質管理において、降伏応力の理解は欠かせません。

POM樹脂の応用例

自動車産業における応用

ポリオキシメチレン(POM)は、自動車産業において広く使用されている素材です。POMは金属に匹敵する強度と硬度を持ちながら、摩耗に強く、耐久性に優れています。このような特性から、自動車部品や機械部品などの耐久性が求められる製品に広く利用されています。

ポリオキシメチレンの耐久性において重要な概念の一つが「降伏応力」です。降伏応力とは、材料が変形し始める応力のことを指します。つまり、材料に外部からの力が加わり、一定の応力を超えると、材料が変形してしまう点を示します。

例えば、POM製の歯車が高負荷の状況下で使用される場合、降伏応力を正しく理解することが重要です。適切な設計と材料の選定によって、POM製品の耐久性を確保することができます。そのため、降伏応力を理解することは、製品の性能向上に不可欠な要素と言えます。

電子機器への応用

ポリオキシメチレン(POM)は、耐久性に優れた素材として様々な電子機器に使用されています。この耐久性は、素材が受ける力や負担にどれだけ耐えることができるかを示す重要な要素です。この力を示す中で、降伏応力が重要な役割を果たしています。

降伏応力とは、物質が変形し始める点を示す指標であり、その限界を超えると変形が永続的になります。例えば、携帯電話のボタンやカメラのレンズなど、日常的に使用する電子機器にPOMが使われています。これらの部品は常に力や圧力を受けるため、POMの耐久性が重要となります。

電子機器の中でPOMがどのように使われ、その耐久性がどのように重要な役割を果たすかを理解することは、製品の耐久性や信頼性向上につながります。

生活用品への応用

ポリオキシメチレン(POM)は、生活用品に広く応用されています。その耐久性は何が影響するのでしょうか?まず、降伏応力とはどういうものか理解する必要があります。

ポリオキシメチレン(POM)製品は、強固で剛性があり、機械部品や歯車などの精密な部品に広く使われています。しかし、長期間使用すると、外部要因によって変形や破損する可能性があります。

例えば、高温や化学物質の影響を受けると、POM製品の降伏応力が低下し、強度が失われることがあります。そのため、環境条件や使用状況を考慮して製品を選択することが重要です。

つまり、POM製品の耐久性を理解するためには、降伏応力の概念を理解し、適切な環境下での使用を心がけることが大切です。

POM樹脂の取り扱いと保守

POM樹脂製品の取り扱い注意点

POM樹脂は、非常に耐久性に優れた素材であり、さまざまな用途に使用されています。しかし、POM製品を長寿命で安全に使用するためには、その特性を理解することが重要です。その中でも降伏応力という概念は、POM製品の取り扱いにおいて特に重要なポイントとなります。

降伏応力とは、物質が変形しつつある状態で最初に塑性変形が観測できる応力のことを指します。つまり、POM製品が変形し始める応力のことであり、この値を超えると製品が損傷する可能性があります。

例えば、POM製の歯車が機械部品として使用される場合、過剰な負荷がかかると降伏応力を超えて変形し、機能を果たせなくなる可能性があります。したがって、POM製品を安全に使用するためには、適切な荷重や使用条件を確認し、降伏応力を考慮することが重要です。

POM樹脂製品の保守と寿命

POM(ポリオキシメチレン)は、耐久性に優れた合成樹脂です。その中でも重要な概念の一つが「降伏応力」です。降伏応力とは、材料が変形を始める応力のことを指し、POM製品の寿命を知る上で重要な要素です。

POM製品は機械部品や工業製品など、さまざまな分野で使われています。例えば、自動車の歯車や電子機器の部品などが挙げられます。これらが長期間使用されるため、製品の耐久性が求められます。POMはその耐久性に優れ、降伏応力を理解することで製品の寿命を予測し、維持することができます。

POM製品を保守し、適切に取り扱うことで、長い間安定した性能を発揮し続けることができます。降伏応力について理解を深め、製品を適切に管理することで、POM製品の寿命を延ばすことが可能です。

破損時の修理方法と注意点

ポリオキシメチレン(POM)は、耐久性に優れる素材として知られています。この耐久性の一つに「降伏応力」という概念があります。降伏応力とは、材料が変形し始める応力のことを指します。例えば、POM製品が長時間にわたって負荷を受けると、ある一定の応力を超えると変形が始まります。

POMは、自動車部品や電子機器など幅広い分野で使用されています。耐摩耗性や耐薬品性に優れており、歯車やベアリングなどの部品によく使われています。しかし、長期間の使用や外部の負荷によっては、材料が変形し始める可能性があります。

したがって、POM製品を設計や製造する際には、降伏応力を理解し、適切な対策を講じることが重要です。耐久性を高めるために、素材特性や使用環境を考慮した設計が求められます。ポリオキシメチレンの特性を理解し、安全性と耐久性を確保するために、適切な管理やメンテナンスが欠かせません。

結論

POM樹脂の選択基準

ポリオキシメチレン(POM)樹脂は、機械部品や自動車部品などに広く使用されています。POMの耐久性を理解するためには、「降伏応力」という概念を知ることが重要です。

降屈応力とは、物質が変形し始める応力を指します。つまり、材料に負荷が加わり、最初に変形が起こる応力のことです。この降伏応力が高いほど、材料はより頑丈で耐久性があると言えます。

例えば、自動車部品に使用されるPOM樹脂は、高い降伏応力を持つことが重要です。自動車は様々な状況で使用されるため、部品が変形したり破損したりすることが許されません。そのため、POM樹脂の選択基準として、降伏応力の高さが求められるのです。

持続可能な使用と今後の展望

POM(ポリオキシメチレン)は、耐久性に優れた樹脂です。その中でも、降伏応力という概念は重要です。降伏応力とは、材料が変形し始める応力のことです。具体的には、POM製品がどの程度の力に耐えられるかを示す指標となります。例えば、自動車や機械部品などで使われるPOMは、高い降伏応力が求められます。

POMの耐久性を理解することは製品の信頼性を高めるために欠かせません。製品がどのような環境下でも安定して機能するかを知ることは重要です。将来的には、新しい用途や製品開発において、POMの降伏応力を考慮することがますます重要となるでしょう。持続可能な使用と今後の展望を考える上で、POMの耐久性について理解を深めることが必要です。

降伏応力を理解してPOM樹脂を最大限に活用する

ポリオキシメチレン(POM)は様々な分野で広く使用されている樹脂ですが、その耐久性を最大限に活用するためには「降伏応力」という重要な概念を理解することが不可欠です。

降伏応力とは、物質が変形し始める応力のことを指します。つまり、POM樹脂がどれだけの応力を受けると変形を開始するのかを示す指標です。この降伏応力を理解することで、設計段階から適切な厚みや形状を選定することが可能となり、製品の強度や耐久性を向上させることができます。

例えば、自動車部品や家電製品などの製造業では、POM樹脂の降伏応力を考慮した設計が求められています。適切な降伏応力を把握し、その特性を活かすことで、製品の信頼性を高めることが可能です。

したがって、POM樹脂を最大限に活用するためには、降伏応力についての理解が欠かせません。製品の性能向上や耐久性強化に向けて、この重要な概念をしっかりと押さえることが重要です。

まとめ

ポリオキシメチレン(POM)は高い耐久性を持つポリマーであり、その特性の一つに降伏応力があります。この特性は、物質が変形し始める最小の応力を示しています。POMは機械的負荷に耐える能力が高く、特に機械部品に適しています。また、耐摩耗性にも優れており、摩耗が起こりにくいため耐久性が高いという特長があります。

POMの耐久性を理解するためには、その降伏応力を把握することが重要です。降伏応力は材料が永久的に変形する前の応力限界を示し、構造物や機械部品の設計において重要な指標となります。この特性を理解し、適切に応用することで、POMを使用した製品や部品の耐久性を向上させることが可能です。