材質 column

摩耗に強いPOM!自己潤滑性を生かした効率的な機械設計術

POM(ポリアセタール)の概要

POM(ポリアセタール)は、高い機械的強度と耐摩耗性を持つエンジニアリングプラスチックで、特に機械部品や精密部品の材料として利用されます。POMは、特に低摩擦特性と高い耐久性が求められる用途に適しており、自動車や家電製品、精密機器など幅広い分野で利用されています。POM(ポリアセタール)とは?

POMは、化学的にはポリオキシメチレンとも呼ばれ、アセタール基を繰り返し構成した高分子化合物です。ポリアセタールは、熱可塑性樹脂であり、優れた強度、剛性、低摩擦特性を誇り、特に機械部品に利用されます。化学的には非常に安定しており、耐薬品性が高く、さらに高温でも安定した性能を発揮します。POM樹脂の基本的な性質

POM樹脂は、以下の特徴を持っています:- 高い機械的強度:POMは強度が高く、耐摩耗性にも優れています。この特性により、ギアや軸受け、スライディング部品など、機械的な負荷がかかる部品に適しています。

- 低摩擦係数:摩擦抵抗が低いため、摺動部品や可動部品に使用されます。金属や他の材料と接触する部品でも摩耗が少なく、長期間の使用が可能です。

- 優れた耐薬品性:酸やアルカリ、油分などに対して耐性があり、過酷な環境でも使用できます。

- 良好な加工性:POMは切削加工が容易で、精密な部品の加工に適しています。加工中に大きな変形が少なく、寸法精度が高いです。

機械設計におけるPOMの利点

POMは機械設計において多くの利点があります:- 耐摩耗性:特に摩擦が重要な部品、例えばギアやベアリングなどに適しており、摩耗の少ない長寿命な部品を提供します。

- 軽量で高強度:軽量でありながら高い強度を持つため、部品の軽量化が求められる設計においても役立ちます。

- 低摩擦特性:高い耐摩耗性に加え、摩擦の少ないスライディング部品を作ることができ、機械的なエネルギー効率を向上させます。

- 広範な温度範囲での使用:POMは広い温度範囲で安定した性能を示し、熱的な環境でも耐久性を保つことができます。

POMの自己潤滑性とは

POM(ポリアセタール)樹脂は、自己潤滑性を持つ材料として知られ、摩擦を低減し、機械的な動作をスムーズにする特性を有しています。自己潤滑性とは、外部の潤滑剤を使用しなくても、材料自体が摩擦を減少させる特性を指します。自己潤滑性の定義とメカニズム

自己潤滑性は、摩擦面間で潤滑の役割を果たす物質が材料内部に存在し、摩擦係数を低下させる現象です。POMはその分子構造により、摩擦面で自然に潤滑作用を発揮します。具体的には、POMの高分子チェーン内の分子が滑りやすく、接触面で摩擦を減らす役割を果たします。この構造は、摩擦面での熱を吸収し、摩擦の影響を最小限に抑えることができます。自己潤滑性を持つPOMの特徴

POMの自己潤滑性は、以下の特徴を持っています:- 低摩擦特性:POMは他の材料と比較して低摩擦係数を持っており、特に摺動部品やベアリングに適しています。潤滑剤なしでスムーズな動作が可能です。

- 優れた耐摩耗性:自己潤滑性により、摩耗が少なく、長期間の使用でも高い耐久性を発揮します。

- 化学的安定性:自己潤滑性を提供するために使用される成分は、化学的にも安定しており、酸やアルカリにも耐性があります。

自己潤滑性がもたらすメリット

POMの自己潤滑性には、以下のようなメリットがあります:- 潤滑剤不要:潤滑油やグリースを使用しなくても、摩擦を減少させることができるため、コスト削減や環境への負荷軽減が可能です。

- 摩耗の減少:摩擦が少ないことで、部品の摩耗が減少し、長寿命を確保できます。また、摺動部品の精度が保たれます。

- 耐久性の向上:自己潤滑性により、部品の寿命が延び、メンテナンスの頻度が減少します。これにより、長期的な運用コストが削減されます。

- 高温環境での性能向上:潤滑剤が使用できない高温環境でも、自己潤滑性により、安定した性能を維持できます。

POM樹脂の耐磨耗性と機械設計

POM(ポリアセタール)樹脂は、優れた耐磨耗性を有する材料であり、機械部品における耐久性を高めるために広く使用されています。耐磨耗性は、摩擦や衝撃に対して材料がどれだけ耐えられるかを示す特性で、長期的な使用において重要な要素となります。耐磨耗性とは?

耐磨耗性とは、材料が摩擦によって表面が削られたり、形状が変化したりする現象に対してどれだけ耐えられるかを指します。摩擦が大きい部分で使用される部品や、長期間の使用が求められる部品には、高い耐磨耗性が必要です。摩耗が進むと、部品が劣化し、性能が低下するため、耐磨耗性は機械設計において重要な特性となります。POMの耐磨耗性

POM樹脂は、優れた耐磨耗性を持っており、特に以下の点で評価されています:- 低摩擦係数:POMは低摩擦特性を持つため、摩擦が少なく、摩耗も抑制されます。これにより、摩耗の進行が遅く、長期間安定した性能を維持します。

- 耐衝撃性:POMは衝撃に強い特性を持っており、急激な力が加わっても破損しにくいです。これにより、耐磨耗性が高まり、摺動部品としての使用に適しています。

- 自己潤滑性:POMは自己潤滑性があり、外部の潤滑剤がなくても摩擦を低減し、摩耗を減少させます。これが耐磨耗性に大きく貢献しています。

耐磨耗性を考慮した設計のポイント

POM樹脂を使用した機械設計において、耐磨耗性を最大限に活用するためには、以下のポイントを考慮する必要があります:- 適切な材質選定:POM樹脂はその特性を活かすために、使用環境や負荷に応じて適切な種類のPOM(例えば、グレードや充填剤の有無)を選定します。高荷重や高速度の動作が要求される部品には、より耐摩耗性の高いPOMを選ぶと良いでしょう。

- 設計時の摺動面の形状:摺動面の形状を工夫することで、摩擦を均等に分散させ、摩耗を防止することができます。例えば、表面積を適切に設計することで、摩擦を分散させ、磨耗の進行を抑えることができます。

- 適切な冷却:摩擦によって発生する熱が、材料の劣化を引き起こす原因となることがあります。冷却システムを設計に組み込むことで、部品が高温にさらされることを防ぎ、摩耗を抑えることができます。

- 定期的なメンテナンスの計画:耐磨耗性が高くても、使用環境によっては摩耗が進むことがあります。定期的な点検や交換を計画することが、部品の長寿命を保つために重要です。

効率的な機械設計のためのPOM樹脂の活用

POM(ポリアセタール)樹脂は、その優れた機械的特性と耐摩耗性から、効率的な機械設計において非常に重要な材料です。特に摺動部品や精密機器においては、POM樹脂の活用が設計の効率性や信頼性を高めるために大きな役割を果たします。機械設計におけるPOMの利用例

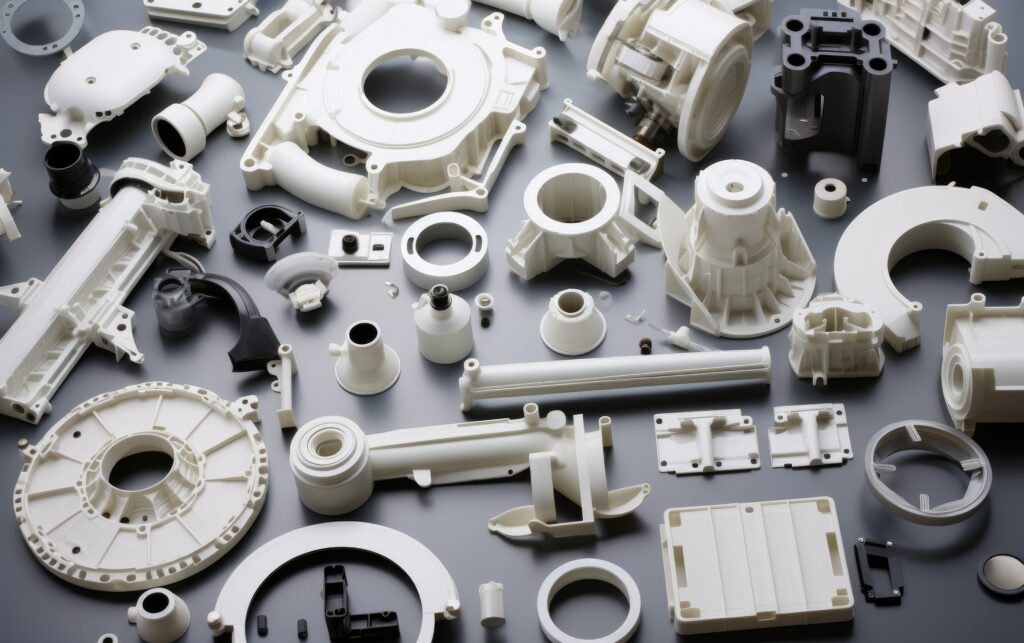

POM樹脂はその機械的特性を活かして、さまざまな機械部品に使用されています。主な利用例には以下のようなものがあります:- ギアや歯車:POMは高い耐摩耗性と低摩擦性を持つため、ギアや歯車に適しています。これにより、潤滑なしで高効率で動作し、摩耗を最小限に抑えることができます。

- 摺動部品:POM樹脂は自己潤滑性を持つため、摺動部品として非常に適しており、摩擦を減らし、効率的な動作が可能です。例えば、スライドレールやベアリングなどで使用されます。

- 精密部品:精密機器における部品、特に小型で複雑な形状の部品に使用されることが多いです。POM樹脂は優れた寸法安定性を持ち、精度の高い加工が可能です。

自己潤滑性を生かした設計戦略

POM樹脂の自己潤滑性は、その最大の特徴の一つです。自己潤滑性を活かした設計戦略には次のような点が挙げられます:- 潤滑剤不要の設計:自己潤滑性を活かすことで、潤滑剤を使用せずに摩擦を低減することができ、潤滑剤の補充やメンテナンスの手間を省くことができます。これにより、システム全体の効率を向上させ、コスト削減にもつながります。

- 摺動面の最適化:POM樹脂の自己潤滑性を最大限に活用するために、摺動面を最適化する設計が求められます。適切な表面処理や形状設計を行うことで、摩擦を低減させ、摩耗を最小限に抑えることができます。

- 高負荷環境の設計:自己潤滑性により、負荷がかかる部品にも使用できます。POMは高負荷にも対応できるため、重機や車両など、摩擦が高い環境での設計にも適しています。

POM樹脂加工方法と設計への影響

POM樹脂は、加工がしやすい材料ですが、特定の加工方法によりその特性が異なります。代表的な加工方法と設計への影響は以下の通りです:- 切削加工:POMは切削加工が容易であり、精密な形状に加工することができます。機械設計では、複雑な形状の部品や細かい寸法精度が求められる場合に、POMの切削加工を用いることが多いです。加工の際には、切削条件(例えば、切削速度や送り速度)の設定が重要で、最適な条件を選ぶことで表面品質を向上させ、摩耗を抑えることができます。

- 射出成形:POM樹脂は射出成形による大量生産にも適しています。この方法を用いることで、効率的に部品を生産でき、精度を保ちながらコストを削減できます。射出成形による設計では、金型の設計や冷却方法の最適化が重要です。

- 圧縮成形:圧縮成形を使用すると、厚みのある部品を一貫して作ることができ、特に厚肉部品の加工に有利です。この方法を選ぶことで、強度が求められる部品の設計に活かすことができます。

POM樹脂の選択と加工

POM(ポリアセタール)樹脂は、その優れた機械的特性、耐摩耗性、耐薬品性から、多くの産業分野で利用されています。POM樹脂を選択する際には、特定の使用条件や設計要件に応じた適切な種類を選ぶことが重要です。また、加工技術を理解し、適切な加工方法を選ぶことも、製品の性能や品質を確保するために欠かせません。POM樹脂の種類と選択基準

POM樹脂にはいくつかの種類があり、主に以下のように分類されます:- ホモポリマーPOM:POMの中でも最も一般的な種類で、特に高い機械的強度や耐摩耗性を持っています。耐摩耗性や剛性が要求される部品に適しています。

- コポリマーPOM:ホモポリマーPOMに比べ、柔軟性や耐衝撃性が高いですが、強度は若干低下します。特に高温環境や衝撃が加わる場合に適した材料です。

- 使用環境:耐薬品性や耐熱性、耐摩耗性が必要な場合は、ホモポリマーPOMを選択することが一般的です。衝撃や柔軟性が求められる場合にはコポリマーPOMが適している場合があります。

- 機械的要求:高い引張強度や剛性が求められる場合、ホモポリマーPOMが最適です。逆に、弾性や衝撃吸収性が重要な場合はコポリマーPOMが選ばれることが多いです。

POM樹脂の加工技術

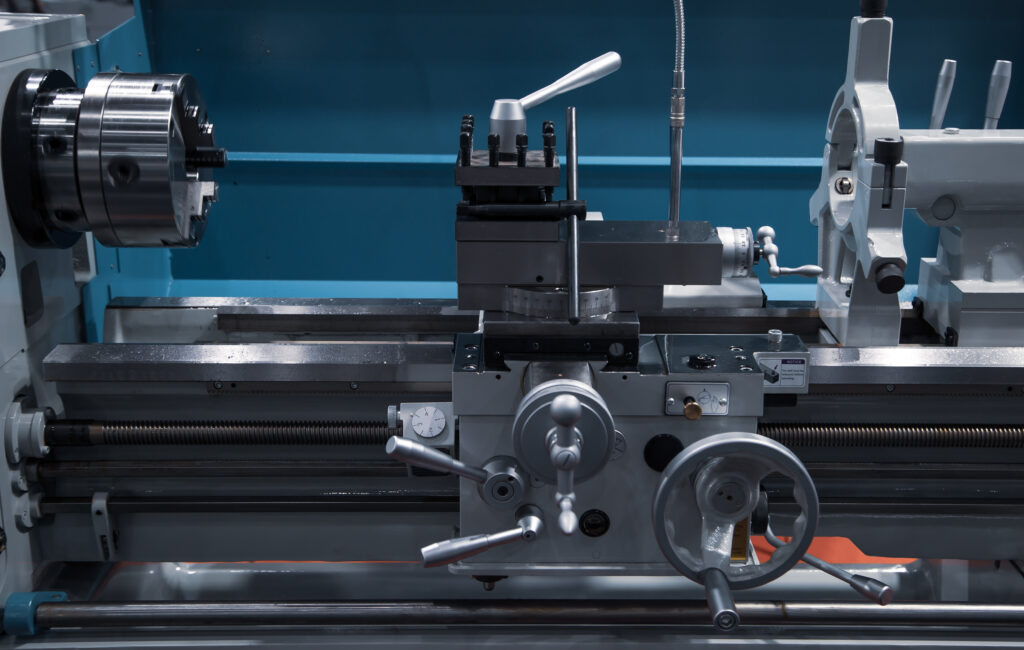

POM樹脂は多様な加工技術で加工することができ、設計に応じて最適な方法を選ぶことが重要です。代表的な加工技術は以下の通りです:- 切削加工:POM樹脂は非常に優れた切削性を持っており、精密な部品の加工が可能です。旋盤やフライス盤を使用して、複雑な形状や高精度な部品を作成できます。

- 射出成形:大量生産に向いており、複雑な形状の部品も効率よく作ることができます。金型設計と冷却方法を最適化することで、高精度の部品を作成できます。

- 圧縮成形:厚みのある部品の製造に適しており、特に強度を求められる部品に使用されます。

加工時の注意点

POM樹脂を加工する際にはいくつかの注意点があります。これらの注意点を理解して適切に対応することで、加工精度や製品の品質を確保することができます:- 温度管理:POMは高温に弱いため、加工時には過剰な熱を避ける必要があります。特に射出成形や圧縮成形では、温度管理が重要で、過熱すると材料の変形やひずみが発生することがあります。

- 切削条件の最適化:切削加工を行う際は、適切な切削速度や送り速度を設定することが必要です。高速での加工や過剰な圧力がかかると、材料が溶けてしまうことがあるため、最適な条件を選ぶことが求められます。

- 潤滑の使用:加工時には適切な潤滑剤を使用することで、摩擦を減少させ、工具寿命を延ばすことができます。特に切削加工では潤滑剤を使用することで、加工精度を保つことができます。

- 収縮の管理:POM樹脂は射出成形や圧縮成形時に収縮する特性を持っており、金型の設計時には収縮を考慮した寸法設計が求められます。

まとめ

POMは摩耗に強く、自己潤滑性があります。そのため、機械部品の設計において優れた特性を活かすことが可能です。POM製部品を使用することで、長期間にわたって耐久性を保つことができます。摩擦部分での効率的な機械設計を実現し、メンテナンスのコストを削減することができます。POMの自己潤滑性を生かした設計により、機械の信頼性向上や性能向上が期待できます。耐摩耗性に優れたPOM、その活用法とメリットを徹底解析

POM(ポリオキシメチレン)は、その耐摩耗性に優れた特性から幅広い産業分野で活用されています。今回は、POMの特性や用途、そしてその活用法に焦点を当てて徹底解析していきます。POMは樹脂の中でも優れた耐摩耗性を持ち、摩擦や磨耗に強い素材として知られています。そのため、機械部品や自動車部品、医療機器など、さまざまな分野で重要な役割を果たしています。本記事では、POMの特性やメリットを理解することで、さらなる活用法や産業への貢献を考えてみましょう。POMの可能性を探る旅が、ここから始まります。

POM(ポリアセタール)概要

POMとは:基本的な特性

POM(ポリオキシメチレン)は、その卓越した耐摩耗性を理由に、幅広い産業で利用されています。耐摩耗性とは、物質が摩擦による摩耗や劣化にどれだけ強いかを表す指標であり、POMはこの性質に優れているため、機械部品や自動車産業などで特に重宝されます。例を挙げると、歯車や軸受などの部品は、連続した運動による摩擦が原因で摩耗しやすいため、POMのような耐久性の高い材料が要求されるのです。さらに、耐摩耗性のみならず、POMは低吸水性や高強度、寸法安定性の点でも優れ、これらの特性が結びついて、耐久性が求められる様々な用途に適しているのです。最終的に、このような材料の性能が、製品の信頼性と寿命を大きく左右するため、POMの重要性は今後もますます高まっていくでしょう。

POMの歴史と発展

POM(ポリオキシメチレン)は、その優れた耐摩耗性により幅広い用途で活用されています。この性質がPOMを特に産業界で重宝される材料としています。自動車産業においては、ギアや燃料ポンプの部品として使用され、その耐久性が求められる環境下でも劣化しにくいというメリットがあります。また、電子機器の小型部品や、日用品であるファスナーやバックルなどにも採用されています。これらの製品は日々の使用に耐えうる強度と耐久性を備えなくてはならず、POMはこれを可能にします。一方で、医療分野では、POMが生体に対する優れた耐性を持ち、器具の部品等としても利用されているのです。結論として、POMの耐摩耗性はさまざまな製品の信頼性と寿命を向上させるために不可欠であり、その活用は今後も広がっていくことでしょう。

耐摩耗性とは何か?

耐摩耗性に優れたPOM(ポリオキシメチレン)は、その高い耐久性と多様な用途で広く利用されています。耐摩耗性とは、材料が摩擦などでへたりにくい性質を指し、これがPOMの大きなメリットです。例えば、自動車産業ではギアや燃料ポンプの部品として活躍し、摩擦による損傷を受けにくいため、長期にわたる信頼性が要求される場面で優れた性能を発揮します。また、精密機械のガイドレールにも使用され、スムーズな動きをサポートし続けることができます。さらに、家庭用品においても、ジッパーの歯車やキッチン用品など、日々の生活のなかで私たちが気付かないところでPOMは活躍しています。耐摩耗性は、これらの製品が長くユーザーに信頼され続けるための重要な要素であり、POMはその要求を満たす理想的な材料と言えるでしょう。

POMの耐摩耗性について

耐摩耗性を高めるPOMの構造

耐摩耗性に優れたPOM(ポリオキシメチレン)は、その耐久性と加工の容易さから様々な用途で利用されています。POMは摩擦や衝撃に強く、長期間にわたり機能性を保つため、自動車の部品や精密機器のギアなどに用いられることが多いです。特に、歯車やベアリングなど摩擦が頻繁に生じる箇所においては、POMの耐摩耗性が重要な役割を果たしています。このような特性は、POMが結晶性の高いポリマーであるためで、分子間の結合が強く、摩擦による損耗が少ないのです。また、耐薬品性や耐熱性にも優れており、広範囲の環境下でも安定して使うことができます。そのため、耐久性が求められる産業分野での活用が進んでおり、耐摩耗性の高いPOMは私たちの生活を支える多くの製品に欠かせない素材となっています。

耐摩耗性の測定方法と基準

POM(ポリオキシメチレン)は、その卓越した耐摩耗性により、様々な分野で活用されており、多くのメリットを提供しています。耐摩耗性が高いということは、製品が長期間にわたってその性能を維持し、摩耗による交換の必要性が低いということです。例えば、自動車産業ではギアや燃料系統の部品として、また電子機器では精密な動作が要求される部分にPOMが使われています。これらはPOMが長期間にわたり安定した性能を維持し、製品の寿命を延ばすことに直結しています。さらに、摩耗への強さはメンテナンスコストの削減にも寄与し、経済的なメリットをもたらします。したがって、耐摩耗性に優れたPOMの活用は、耐久性やコスト効率の観点から見ても、非常に有効な選択肢と言えるのです。

他の樹脂との耐摩耗性比較

POM(ポリオキシメチレン)は、その卓越した耐摩耗性により、様々な分野で利用されています。耐摩耗性とは、摩擦や摩耗から素材を保護し、長期にわたってその性能を維持する能力のことです。具体的には、自動車産業でのギアや燃料系統の部品、電子機器の精密部品、化学機械のポンプやバルブといった産業機器に多用されています。これらの部品は摩擦による磨耗や化学腐食に直面しながらも、POMは高い耐久性を保ちつづけるため、信頼性が求められる製品には欠かせない材料です。また、耐久性と共に、加工の容易さもPOMの大きなメリットと言えるでしょう。従って、耐摩耗性が求められる用途において、POMは他の樹脂材料と比較しても優れた選択肢であると結論づけられます。

POM樹脂の加工方法

加工時の注意点

耐摩耗性に優れたPOM(ポリオキシメチレン)は、機械部品などの工業製品に広く利用されている素材です。この素材の最大のメリットは、高い耐摩耗性を有している点です。具体的には、摩擦による損耗が少なく、長期間に渡って部品の性能を維持することができます。たとえばギアやベアリング、ポンプのコンポーネントなどに使用されることが多く、これらは繰り返しの動作に耐える必要があるため、POMの耐摩耗性が重要となります。

また、POMは加工が容易で、精密な形状に成型することが可能なため、使い勝手の良さも活用法の一つです。耐久性だけでなく、成形の自由度が高いことも、多岐にわたる用途においてPOMが選ばれる理由となっています。さいごに、POMを使用する際は、加工時の注意が必要です。高温に弱いため、加工温度の管理が重要ですし、紫外線にも弱いため、使用環境を考慮する必要があります。以上の点を踏まえると、POMは耐摩耗性が高く多用途にわたって利用できる素材であると結論づけられます。

切削加工

耐摩耗性に優れたPOM(ポリオキシメチレン)は、その特性から多様な用途に活用されています。POMは強度が高く、摩擦係数が低いため、機械部品などの耐久性を要する場面で非常に有効です。例えば、自動車業界では、燃料ポンプやウィンドウレギュレーターなど、摺動が必要な部分に用いられています。また、精密なギヤやファスナー、配管コネクターなどにも使用され、その耐久性は産業界で広く評価されています。

このようにPOMは、長寿命でメンテナンスフリーの部品を必要とするあらゆる分野でメリットを発揮しています。耐摩耗性が高いことに加え、耐薬品性や寸法安定性にも優れており、長期間にわたり高性能を維持することが可能です。このため、製品の信頼性を高める要素として、POMは工業分野においても重要な役割を担っています。

結論として、POMは耐摩耗性が非常に高く、様々な産業で広範囲にわたり、効果的に利用されています。その耐久性と性能の維持は、産業界において非常に重要な要素であり、今後もその需要は増え続けるでしょう。

射出成形

POM(ポリオキシメチレン)はその優れた耐摩耗性によって、幅広い産業で活用されています。この材料は、特に重要なのはその耐久性で、長期間にわたり機械的ストレスに耐えることができるため、自動車業界や精密機器分野で重宝されているのです。例えば、ギアやベアリングなどの部品に使用されることが多く、これらの部品は連続した動きや摩擦にさらされるため、耐摩耗性が不可欠です。POMはまた、その低摩擦性能により、潤滑油がない状態でも滑らかな動作を保持できるため、メンテナンスの手間を減らすことにも寄与します。さらに、POMは耐化学薬品性も優れているため、化学的に厳しい環境下での使用にも適しており、工業分野全般でその利点が認められています。結論として、POMは耐摩耗性を始めとした多くのメリットを提供し、それによって多様な用途で利用されており、その活用は今後も広がっていくことでしょう。

押出成形

耐摩耗性に優れたPOM (ポリオキシメチレン) は、その高い耐久性から多岐に渡る用途での活用が可能です。例えば、自動車の内装パーツや家電製品のギアなど、摩擦に強い材質が求められる箇所に使われることが多いです。また、医療機器や食品機械の部品にも採用されており、耐薬品性や食品衛生法に適合する等の特性を活かしています。これらの用途は、POMが耐久性に加えて安全性も兼ね備える素材であることを示しています。今後も、その優れた特性を理解し、適切な場所に適切に利用することで、長持ちする製品の開発や維持コスト削減に貢献することが期待されます。耐摩耗性の高いPOMの使用は、工業製品から日用品に至るまで、私たちの生活をより豊かで便利なものに変えていくでしょう。

ポリアセタール(POM)の特性

物理的特性

POM(ポリオキシメチレン)は、その卓越した耐摩耗性により、幅広い産業で活用されています。この合成樹脂は、摩擦や長期使用による劣化に強く、機械部品や電気・電子部品などに頻繁に使用されるのが一例です。特に高精度が求められるギアやベアリングなどの部品においてPOMの利点が発揮されます。加えて、化学薬品に対する耐性も高く、自動車内部の燃料系統や照明器具などの部材にも適しています。

日本では、自動車産業や精密機械製造業をはじめとする多くの分野でPOMが活用されており、その耐久性は製品寿命の延長に直結しています。具体的な例としては、セーフティベルトのバックルやエアコンの調節ダイヤル、インクジェットプリンターの微細部品などが挙げられます。こうした部品は日常的な摩擦や衝撃を受けるため、POMのような材料が選ばれるのです。

結論として、POMの耐摩耗性は産業界における信頼性の向上に貢献しており、様々な用途での使用がそのメリットを反映しています。品質の維持とコストパフォーマンスの向上を求める製造業界にとって、POMは必要不可欠な存在と言えるでしょう。

化学的特性

POM(ポリオキシメチレン)は、その耐摩耗性の高さから幅広い産業で利用されています。耐摩耗性とは、物質が摩擦や擦れに対してどれだけ強いかを示す性質で、POMはこの点で非常に優れているため、長期にわたって安定した性能を維持することができます。例えば、自動車産業においては、ギアや燃料系統の部品など、摩擦が頻繁に生じる箇所にPOMが使われており、耐久性と効率の向上に寄与しています。また、電子機器の精密な部品や医療用具に至るまで、その応用範囲は広く、POMの特徴を活かした用途が拡がっています。

POMは耐化学薬品性、低吸水率、優れた寸法安定性なども備えるため、製品の信頼性と安全性を高める要素としても重宝されています。そのため、耐久性が求められる様々な製品に採用される傾向にあり、POMの重要性は今後も高まると考えられます。耐摩耗性に優れ、多様な用途に対応可能なPOMは、持続可能な製造と製品開発の未来において、不可欠な素材の一つとして注目され続けていくでしょう。

熱的特性

POM(ポリオキシメチレン)は、その卓越した耐摩耗性により、工業分野で幅広く活用されています。耐摩耗性とは、素材が摩擦や摩耗に対して抵抗力を持つ能力のことで、これが高い材料は長期間の使用に耐えることができます。POMのこの性質は、機械部品や自動車産業、電子機器といった分野での需要を生み出しています。

例えば、自動車内部のギアや燃料系統の構成要素、オフィス機器の内部歯車など、繰り返しの摩擦や圧力に晒される部品にPOMが使用されているのです。これらの具体的な用途を通して、POMの耐久性が、製品の寿命を延ばすとともに、メンテナンスの手間やコストを削減するメリットをもたらしています。

さらに、耐薬品性や低吸水性もPOMの特性であり、湿度や化学物質の影響を受けにくいため、幅広い環境で利用できるのです。最終的に、POMはその耐摩耗性を活かして様々な分野で重宝される材料としての地位を確立しており、今後もその用途は広がり続けることでしょう。

POMの多様な用途

自動車産業における応用

POMは、その優れた耐摩耗性により、特に自動車産業での活用が目覚ましい。耐久性が求められる部品において、メンテナンスの頻度を減らし長期にわたる使用が可能になるため、コスト削減にも大きく寄与する。例えば、燃料ポンプやウィンドウレギュレーターなどの摩擦が多い部分に用いられ、その耐摩耗性の高さからPOMは「摩擦に強いプラスチック」としても知られている。また、耐熱性や耐薬品性にも優れており、様々な環境下での信頼性も自動車産業には重要なポイントとなる。結論として、POMのこれらの特性は、自動車業界におけるコスト削減と効率化を促進するために不可欠であり、その利用法がさらに進化し拡大していくことは間違いないだろう。

電子機器への応用

POM(ポリオキシメチレン)は耐摩耗性に優れ、工業用部品などさまざまな用途で活用されています。この素材が注目される理由は、その耐久性と加工の容易さにあります。具体例を挙げると、自動車の燃料系統の部品や家電製品のギアなど、強度と精度が求められる場面での使用が挙げられます。これらの部品は小さな摩擦や圧力にも耐える必要があり、POMの高い耐摩耗性が非常に役立ちます。さらに、化学薬品に対する耐性も高いため、工業分野での幅広い応用が可能です。結論として、耐久性、加工性、化学的安定性の三つのメリットを持つPOMは、日本の製造業を支える重要な素材と言えるでしょう。

生活用品への応用

POM(ポリオキシメチレン)はその優れた耐摩耗性で知られ、さまざまな生活用品に活用されています。耐摩耗性が高いことは、連続した動作や摩擦が多い場所での使用に適しており、そのためPOMはジッパーやライターの部品、自動車の燃料システムなどに広く利用されています。たとえば、ファスナーの歯車などの小さな部品は頻繁に動作するため、耐摩耗性が重要となります。POMはこのように摩擦に強いため、長期間にわたりスムーズな使用感を保ち続けることができるのです。加えて、POMは軽量で色も付けやすいため、デザイン性を重視する製品にも適しています。こうしたメリットから、耐摩耗性の高いPOMは日常生活においても私たちの快適さを支える重要な素材として位置づけられ、今後もその用途は多岐にわたって拡がっていくことでしょう。

工業機械への応用

POM (ポリオキシメチレン) の耐摩耗性は、工業機械の部品において重要な特性となっています。その理由は、POMが摩擦に強く、長期にわたり安定した性能を保持するからです。例えば、自動車の燃料ポンプやギアなど、摩擦にさらされ続ける部品にPOMが使用されることが多いです。これらの部品は、耐久性が求められるため、POMの優れた耐摩耗性は非常に有益です。さらに、POMは化学薬品に対する耐性も高いため、様々な環境下での使用が可能となっており、多岐にわたる産業で利用されるようになっています。結論として、POMはその耐摩耗性のおかげで、工業機械の領域において欠かせない材料となっており、今後もその活用範囲は広がっていくと考えられます。

耐摩耗性に優れたPOMの活用法

摩擦が問題となる環境での利用

耐摩耗性に優れたPOMは、多くの工業分野でその活用法とメリットが認められています。特に摩擦による損傷が課題となる環境下での使用に適しており、その理由にはPOM特有の物理的特性が挙げられます。例えば、自動車業界では、ギアやベアリングなどの部品にPOMが用いられ、潤滑油が少ない状態でもスムーズに機能します。また、精密機器の小型部品にも使用され、耐久性とともに機器の寿命を延ばす役割を果たしています。耐摩耗性だけでなく、耐熱性や耐薬品性にも優れるため、各種の産業機械や電子機器にも広く応用されています。このようにPOMは、その機能性を生かし、様々な産業において重要な素材としての地位を確立しており、その使用は今後も拡大すると考えられます。

耐久性が要求される製品への応用

POM(ポリオキシメチレン)は、その卓越した耐摩耗性により、耐久性が要求される製品において幅広く活用されています。この耐摩耗性とは、物質が摩擦や使用による摩耗に強いという性質のことを指します。例えば、自動車の燃料ポンプやギア、家電製品の部品など、摩擦に耐えなければならない部位での使用が挙げられます。これらの部品は、常に動き続けるため摩耗が激しく、そのため耐摩耗性の高いPOMが選ばれるのです。さらに、POMは安定した摺動性能を提供し、潤滑剤なしでの使用が可能な場合もあるため、メンテナンスの労力やコストを削減できるメリットがあります。これらの特性により、POMは耐久性が重視される製品にとって不可欠な材料であり、その利用法がさらに拡がっていくことが予想されます。

POMのメンテナンスと寿命延長

POMはその優れた耐摩耗性により、長期にわたる使用が可能で、多岐にわたる産業で利用されています。耐摩耗性が高いということは、部品や機器のメンテナンスコストを削減し、経済的なメリットをもたらすことに直結します。たとえば、自動車の燃料ポンプやウォーターポンプのギア、家電製品の小型モーターなど、POMは摩擦が頻繁に起こる部分に使われることが多く、その耐久性が製品寿命を延ばしています。また、高い自己潤滑性能を持つことから、潤滑剤を必要としない用途にも適しており、メンテナンスが困難な場所での利用にも最適です。これらの特性から、POMは多くの製品の性能向上と寿命延長に貢献しており、それによるコスト削減は産業全体にわたるメリットといえるでしょう。

POMのメリットと経済的影響

コストパフォーマンス

POM(ポリアセタール)は耐摩耗性に優れるため、さまざまな産業で活用されています。これはPOMの特性が機械的強度や摩擦特性に優れるためであり、具体的な使用例としてはギアやベアリング、電気部品などが挙げられます。これらの部品は耐久性が要求されるため、POMの低摩擦で静かな動作は大きなメリットとなります。また、自動車産業では、耐燃料性や耐熱性の観点からもPOMは重宝されており、燃料系統の部品やエンジンの周辺機器に利用されることが一般的です。POMは加工のしやすさからコストパフォーマンスが良いため、多様な製品のコスト削減にも貢献しています。このようにPOMはその耐摩耗性を活かし、高機能かつ経済的な製品開発に不可欠な素材となっているのです。

製品の信頼性と安全性の向上

耐摩耗性に優れたPOM(ポリオキシメチレン)は、その特性から多様な用途で活用されています。POMは、その高い耐摩耗性により、製品の信頼性と安全性を向上させることができます。例えば、自動車業界ではギアやベアリングなどの部品に使用され、長期間にわたる激しい摩擦に耐えることが求められます。また、電化製品の小型部品から医療器具に至るまで、精密で耐久性が要求されるあらゆる場面でPOMが利用されています。

特に、日本のような製造業が盛んな国においては、POMのメリットが極めて高く評価されています。耐熱性や化学薬品への耐性も兼ね備えており、経済的にも合理的な選択となります。更なる技術革新によって、POMの用途は広がりを見せ、産業界全体の競争力強化に寄与しています。したがって、高い耐摩耗性を持つPOMは、製品の性能を高め、様々な分野での信頼性と安全性の向上に不可欠な素材であると結論づけられます。

環境への影響とリサイクル

耐摩耗性に優れたPOMは、様々な用途に活用できることから、幅広い産業で重宝されています。POMの主なメリットはその高い耐摩耗性にあります。これにより、摩擦が起こりやすい部分に使用される機械部品などにおいて、耐久性が格段に向上します。例えば、自動車の燃料ポンプやギア、家電製品のコネクターなど、日常生活で無意識のうちに利用されている箇所にPOMは利用されています。これらの部品にPOMが用いられることで、製品の寿命を延ばし、メンテナンスコストの削減に寄与することができます。さらに、その加工の容易さから、製造過程におけるコスト削減や生産効率の向上にも貢献します。耐摩耗性の高いPOMは、耐久性と経済性を両立させる素材として、今後も多くの分野での使用が期待されています。

まとめと今後の展望

POMの現在の市場と未来

POM(ポリオキシメチレン)の耐摩耗性は、その活用法とメリットを理解する上で重要な特性です。耐摩耗性が高いということは、機械部品などの製品が長持ちすることを意味しており、これによりコストパフォーマンスの向上が期待できます。例えばギアやベアリングなどの動く部品にPOMが用いられると、その耐久性からメンテナンスの頻度を減らすことができ、長期的に経済的な利点をもたらします。また、耐薬品性や寸法安定性にも優れているため、自動車産業や電子機器など幅広い分野での需要が高まっています。これらの特性を活かし、さまざまな用途で利用されるPOMは、持続可能な高性能素材として、今後も市場ではますます重要な位置を占めることになるでしょう。

今後の技術開発と期待される進歩

耐摩耗性に優れたPOM(ポリオキシメチレン)は、その特質から様々な産業での活用が進んでいます。結論から言えば、この素材はその耐久性と加工のしやすさから、工業製品をはじめとした多くの用途に利用されており、特に機械部品や自動車産業、電子機器などにおいてそのメリットが大きいとされています。その主な理由は、POMが摩擦係数が低く、耐摩耗性や耐衝撃性に優れた性質を持つためです。例を挙げると、自動車の燃料系統や機械のギア、電子機器のコネクタといった部品に使用され、これらは耐久性や機能性が求められる場所で重宝されています。最終的な結論として、POMは多岐にわたる産業での用途拡大が期待され、その優れた特性を活かした新たな技術開発にも大いに貢献する素材であるといえるでしょう。

持続可能な社会におけるPOMの役割

POM(ポリオキシメチレン)は、その耐摩耗性に優れた特性から、多岐にわたる用途で活躍しています。この材質は摩擦に強く、機械的強度も高いため、長期間にわたる使用に耐えることができます。例えば、精密機械のギアや自動車の部品、さらには家庭用品に至るまで、幅広い分野でPOMは利用されています。これらの用途において、POMはその耐久性を活かし、製品の寿命を延ばすことに貢献しており、修理や交換の頻度を減少させることで経済的な利点をもたらしています。加えて、高い耐化学性を持つため、化学薬品が使用される環境下でも安定して性能を発揮します。このようにPOMは耐摩耗性が高く、多用途で利用価値が高いことから、資源を有効活用し廃棄物を減らす持続可能な社会の構築に貢献する重要な材料といえるのです。

まとめ

POM(ポリアセタール)は非常に優れた耐摩耗性を持つ素材であり、それによって様々な用途に活用されています。特に機械部品や工業製品の製造において、その耐摩耗性は大きなメリットとなっています。また、POMは潤滑油を必要とせず、摩擦が少ないため、耐摩耗性に優れた素材として高い評価を受けています。さらに、熱や化学薬品にも耐性があるため、様々な用途において安定した性能を発揮します。

POMの活用法としては、自動車部品や歯車、ベアリングなどの機械部品の製造に広く使われています。これらの部品は高い耐摩耗性が求められるため、POMの特性がその需要に応えています。また、POMは食品接触にも適しており、食品包装や調理器具などの用途にも利用されています。そのため、POMはその優れた耐摩耗性と多様な用途によって幅広く活用されており、その特性は多くの業界で重宝されています。

高性能プラスチックPOMの物性と用途を徹底解説

POMプラスチックとは

POMの定義と基本情報

POM(ポリオキシメチレン)は、高性能なエンジニアリングプラスチックで、化学的にはホルムアルデヒドの重合によって得られる熱可塑性樹脂です。POMは、非常に高い機械的強度と耐摩耗性、優れた耐化学性を持ち、精密部品や自動車部品、電子機器など幅広い用途に使用されています。POMは、特に摩擦係数が低いため、潤滑性を必要とする部品に最適です。POMの歴史と発展

POMは、1950年代にデュポン社によって初めて商業化され、最初はアメリカで生産されていました。その後、ドイツのバスフ社(現在のBASF)がPOMの生産を開始し、世界中で広く使用されるようになりました。POMの改良が進む中で、より高い耐熱性、機械的強度、耐薬品性を持つ製品が登場し、自動車産業や電子機器、医療機器など多くの分野で利用されています。特に、POMの加工性の良さと強靭さが評価され、精密部品や耐摩耗性が求められる用途での使用が進みました。POMの物性

POMの化学的特性

POMは優れた化学的安定性を誇り、多くの化学物質に対して耐性を示します。特に、酸、アルカリ、アルコール、油類などに対して耐性が強く、これにより化学的に過酷な環境で使用される部品にも適しています。また、POMは水分を吸収しにくいため、湿度の高い環境でも性能が安定しています。POMの物理的特性

POMは密度が比較的高く、1.41~1.42 g/cm³程度です。軽量でありながら、耐摩耗性が高く、機械的な衝撃や摩擦に強いのが特徴です。また、表面が滑らかで、摩擦係数が低いため、可動部品として利用されることが多いです。さらに、POMは比較的透明な外観を持つこともあり、部品の視認性が要求される場合にも有利です。POMの熱的特性

POMの熱安定性は良好で、使用温度範囲は-40°Cから約100°C程度です。特に、結晶性が高いため、熱膨張が小さく、安定した寸法を保つことができます。また、耐熱性に優れ、長時間高温にさらされても物性が大きく変化することは少ないです。しかし、高温にさらすと、分解が進むこともあるため、使用時には温度に配慮が必要です。POMの機械的特性

POMは非常に高い機械的強度を持ち、引張強度、圧縮強度ともに優れています。特に、硬さや耐摩耗性が高く、摩擦を伴う部品に使用されることが多いです。また、POMは衝撃吸収性にも優れており、衝撃や振動を受けても形状が変わりにくいという特長があります。さらに、低温環境でもその機械的特性を保持するため、寒冷地や冷凍機器での使用にも適しています。高性能プラスチックPOMの用途

工業分野での用途

POMは高い耐摩耗性と機械的強度を有しているため、工業分野で広く利用されています。特に、ギア、ベアリング、シャフト、歯車、ポンプ部品など、摩擦が発生する部品に使用されます。また、POMは低摩擦係数と高耐久性を持つため、長期間にわたり安定した動作が求められる機械部品に最適です。化学的安定性も高く、強酸や強アルカリにも耐性があり、過酷な環境下でも活躍します。電子機器での用途

POMは、電子機器の部品にも頻繁に使用されます。特に、スイッチ、コネクタ、端子、電源ユニットの内部部品など、精密で小型の部品に使用されることが多いです。その優れた電気絶縁性、耐熱性、そして機械的特性により、長期間の使用において安定した性能を提供します。また、POMの加工性の良さも電子機器の製造において重要な利点となっています。自動車産業での用途

自動車産業でもPOMは非常に重宝されています。特に、自動車部品の中で軽量化が求められる部品に多く使用されています。内装部品や機構部品、さらにはエンジン部品やギアボックスなどにも利用されており、耐摩耗性や衝撃吸収性が求められる部品においてその性能を発揮します。加えて、POMは高い耐熱性を持ち、エンジン周りなど高温環境にも耐えるため、自動車の耐久性向上にも貢献します。製品設計におけるPOMの利点と欠点

POMの利点

POM(ポリアセタール)は、優れた物理的特性と化学的安定性を持ち、製品設計において多くの利点を提供します。以下に主な利点を挙げます。- 高い耐摩耗性: POMは摩擦や摩耗に強いため、ギア、ベアリング、シャフトなどの動作部品に適しています。

- 高い機械的強度: 優れた引張強度と耐衝撃性を持ち、機械的負荷に耐えることができます。

- 耐化学薬品性: 酸やアルカリ、溶剤などに対して高い耐性を持ち、過酷な環境でも使用できます。

- 低摩擦係数: 摩擦が少なく、滑らかな動作が求められる部品に最適です。

- 良好な加工性: 成形性が良好で、複雑な形状の部品を高精度で製造できるため、製品設計に柔軟性を提供します。

- 安定した電気的特性: 電気絶縁性が高く、電子機器の部品にも適しています。

POMの欠点

一方で、POMにはいくつかの欠点も存在します。設計者はこれらの欠点を理解し、適切な対策を講じる必要があります。- 耐紫外線性の低さ: POMは紫外線に弱く、長期間の曝露によって劣化が進みます。そのため、屋外用途には不向きです。

- 耐高温性の限界: POMは高温に弱く、耐熱温度が限られています。高温環境下では性能が低下する可能性があります。

- 吸湿性: POMは水分を吸収しやすい特性があり、湿度の高い環境下では物性が変化することがあります。

- 割れやすい場合がある: 低温環境下での衝撃に対して脆弱な場合があり、割れやすくなることがあります。

利点と欠点を考慮した設計戦略

POMの利点と欠点を考慮した設計戦略には、以下のポイントが重要です。- 適切な使用環境の選定: 高温や紫外線の影響を受ける環境では、POMの代わりに耐熱性や耐紫外線性の高い材料を選択することが望ましいです。屋内での使用や中温環境下での利用が適しています。

- 補強材の使用: POMの耐熱性や機械的強度をさらに向上させるために、ガラス繊維などの補強材を使用することができます。これにより、POMの性能を高め、設計の幅が広がります。

- 湿度管理: 水分吸収による性能低下を防ぐため、湿度管理を行い、湿気の少ない環境で使用することが求められます。また、湿気を避けるために適切な包装や保管方法を考慮することも重要です。

- 冷間および低温環境への対応: 低温下での衝撃や割れに対しては、POMの使用を避け、他の材料を選定するか、POMの強化版を使用することが考えられます。

POM樹脂の加工方法

POM(ポリアセタール)樹脂はその優れた物理的特性により、さまざまな加工方法で利用されています。主に使用される加工方法には、射出成形、押出し成形、機械加工、接着と溶接があります。それぞれの特徴と利点を以下に説明します。射出成形

射出成形は、POM樹脂を高温で溶融させ、金型に注入して冷却・固化させるプロセスです。この方法は、複雑な形状の部品を高精度で大量生産できるため、POM樹脂の加工で最も一般的に使用されます。- 利点:

- 複雑な形状でも高精度に成形できる

- 高速で大量生産が可能

- 表面仕上げが良好

- 適用例: 精密機器部品、ギア、歯車、電子機器部品など

押出し成形

押出し成形は、POM樹脂を加熱し、押出機を使って押し出しながら成形する方法です。主に長尺物や断面形状が均一な部品の製造に適しています。- 利点:

- 連続的な生産が可能で、長尺部品に適している

- 成形品の断面が均一

- 大量生産に適しており、コスト効率が良い

- 適用例: チューブ、フィラメント、シート、テープなど

機械加工

機械加工は、POM樹脂を削ることで所定の形状に加工する方法です。旋盤やフライス盤などの機械を使って、精密な形状や仕上げを行います。- 利点:

- 高精度な加工が可能

- 複雑な形状や細部の調整が容易

- 適用例: 精密機械部品、カスタム部品、ギア、シャフトなど

接着と溶接

POM樹脂は、他のプラスチックと同様に接着剤を使用して接合したり、溶接技術を用いて結合することができます。接着は主に化学接着剤を使用し、溶接では熱を加えて接合を行います。- 接着:

- POMの表面を適切に処理した後、強力な接着剤を使用して接着します。

- 良好な接着強度を得るためには、接着面の清浄化と表面処理が重要です。

- 溶接:

- POMの溶接には熱圧接や超音波溶接が使用されます。これにより、複数の部品を強固に接合できます。

- 利点:

- 複数の部品を一体化でき、構造的な強度を増す

- 細かい部分の結合が可能

- 適用例: 複数の部品を一体化した製品や、補修部品の接合

POMの耐久性と環境への影響

POM(ポリアセタール)は、その優れた機械的特性と耐久性から広く使用されていますが、特に耐化学薬品性や耐候性、そして環境への影響についても重要な要素となります。これらの特性は、POMをさまざまな環境や用途で使用する上での信頼性を高めます。POMの耐化学薬品性

POMは、化学的に非常に安定した材料であり、多くの酸やアルカリ、溶剤に対して優れた耐性を持っています。これにより、化学薬品が関与する環境で使用される部品にも適しています。- 耐薬品性の例:

- 酸、アルカリ、エステル、ケトンなどに対して高い耐性を持つ

- 油脂類や燃料、溶剤にも優れた耐性がある

- 適用例: 化学プラントや医薬品、食品業界での使用に最適

POMの耐候性

POMは、外部環境、特に紫外線や湿度に対して一定の耐性を持ちますが、長期間の直射日光や高温多湿な環境下では劣化が進む可能性があります。これにより、屋外での使用には制限がある場合があります。- 耐候性の特徴:

- 紫外線に対しては比較的弱いため、長期間の直射日光にさらされると黄変や強度低下が起こることがある

- 高湿度環境下では、物性が変化することがある

- 改善方法: 紫外線吸収剤や安定剤を配合することで耐候性を向上させることが可能

環境への影響とリサイクル

POMはプラスチック材料であり、環境への影響を考慮することが重要です。製造過程でのエネルギー消費や廃棄物の問題が指摘されることがありますが、リサイクルが可能な素材でもあります。- 環境への影響:

- POMの生分解性は低いため、自然環境に放置すると分解に時間がかかる

- 焼却する際に有害なガスを発生する可能性があるため、適切な廃棄方法が必要

- リサイクル:

- POMは物理的リサイクルが可能であり、回収した材料を再加工して新たな製品に利用できる

- 一部の工場ではPOMの再生利用を行い、環境への負担を軽減

POM素材とは?耐久性と強度を徹底解説

POM素材とは?

POM(ポリアセタール)とは

POM(ポリアセタール)は、別名デラリン(Delrin)としても知られる熱可塑性樹脂の一種です。ポリアセタールは、アセタール(ホルムアルデヒド)を基にした高分子化合物で、その化学構造において繰り返し単位にエーテル結合を持ち、非常に高い耐久性、強度、摩耗性を誇ります。POMは、分子内にエーテル結合を含んでいるため、結晶性が高く、機械的特性に優れた特性を持つことで知られています。POMの歴史と発展

POMは、1950年代にアメリカの化学メーカー「デュポン」によって初めて商業化されました。デュポンは、その耐摩耗性と高い強度に着目し、主に機械部品や自動車部品などの高負荷の用途に使用される素材として普及を始めました。これにより、POMは金属に代わる軽量で高性能な素材として、多くの産業で利用されることとなりました。 その後、ポリアセタールの製造技術は発展し、より高品質でコスト効果の高い製品が生産されるようになり、世界中の製造業で広く採用されています。POMの一般的な用途

POMは、非常に優れた機械的特性と化学的安定性を持つため、以下のような多岐にわたる用途に使用されています:- 機械部品: ギア、ベアリング、シャフト、スプロケットなど、高い強度と耐摩耗性が求められる部品に使用されます。

- 自動車部品: ポリアセタールは、軽量化と摩擦低減が重要な自動車のエンジン部品や内装部品に使われます。

- 電気・電子機器: 絶縁性に優れているため、コネクタやスイッチなど、電気的な絶縁が求められる部品に使用されます。

- 家庭用品: 食品機械、家庭用電化製品などにも利用され、耐薬品性や耐水性が必要とされる部分に使われます。

POMの特性と利点

ポリアセタールの化学的性質

ポリアセタール(POM)は、非常に安定した化学的性質を持つ材料です。分子構造にはエーテル結合が含まれており、これが化学的耐性を高めています。ポリアセタールは、多くの化学薬品に対して優れた耐性を示し、特にアルカリや酸に対する耐性が強いです。また、強い酸やアルカリ、油分にも高い耐性を持っており、過酷な環境下でも長期間使用することが可能です。 さらに、POMは水分を吸収しにくいという特性もあります。そのため、湿度が高い環境下でも安定して機械的特性を保つことができます。これらの特性により、POMは多くの産業で使用されています。POMの物理的特性

ポリアセタールの物理的特性は非常に優れています。代表的な特性には以下が挙げられます:- 高い機械的強度: POMは強度に優れており、金属に近い強度を持つため、機械部品や構造材として使用されます。

- 低摩擦性: 摩耗や摩擦に強い特性を持ち、滑りがよいため、ベアリングやギアなどに使用されます。

- 高い耐摩耗性: 摩擦による損傷に強いため、長期間使用しても性能を維持します。

- 耐熱性: 熱安定性が高く、広い温度範囲で使用が可能です。一般的に-40℃から120℃までの温度で利用できます。

POMの利点

POMには、機械的特性と化学的安定性に加えて、以下の利点があります:- 軽量: POMは金属よりも軽いため、軽量化が求められるアプリケーションに適しています。

- 耐摩耗性と高強度: 摩擦や摩耗に強く、金属と同等の強度を持ちながら、より耐久性があります。

- 優れた加工性: POMは成形加工が容易で、複雑な形状にも対応できるため、様々な製品に利用されています。

POMの強度と耐久性

強度に関する基礎知識

強度とは、材料が外部からの力にどれだけ耐えられるかを示す特性です。強度にはいくつかの種類があり、主に引張強度、圧縮強度、曲げ強度などがあります。これらの強度は、材料がどれだけ変形せずに荷重を支えることができるかを示します。特に、引張強度は引っ張られたときに破壊が発生するまでに耐えられる力を示し、圧縮強度は押しつぶされる力に耐えられる力を示します。 POMは非常に高い引張強度を持っており、金属に匹敵するほどの強度を誇ります。そのため、機械部品や構造部材として使用されることが多く、特に摩擦や衝撃に強いという特性を持っています。耐久性とは何か?

耐久性とは、材料が外的な環境に長期間さらされた場合に、どれだけその性能を維持できるかを示す特性です。耐久性が高い材料は、時間が経過してもその性能が低下せず、長期間使用できることを意味します。耐久性は、摩耗、腐食、熱、湿気、紫外線など、様々な要因に対してどれだけ耐えることができるかを考慮した特性です。 POMは高い耐久性を持っており、特に耐摩耗性と耐熱性が優れています。これにより、長期間にわたり安定した性能を発揮し、過酷な環境でも使用されることが多いです。POMの耐久性と強度の関係

POMの強度と耐久性は密接に関連しています。高い強度を持つPOMは、外力に耐える能力が高いため、摩耗や衝撃に対して強く、長期間の使用にも耐えることができます。一方で、耐久性が高い材料は、時間の経過とともにその性能が劣化することなく維持されるため、長期的に使用しても性能が低下しにくいです。 POMの場合、その耐久性は特に摩耗や摩擦に関する特性が強く、金属部品と比較しても優れた耐摩耗性を発揮します。このため、POMは機械部品として非常に優れた選択肢であり、耐久性が求められるアプリケーションに適しています。また、POMの高い強度は、温度や湿度の変化に強く、過酷な条件でも使用が可能であるため、その耐久性を支える重要な要素となっています。 これにより、POMは長期間にわたって使用される機械部品や構造材料として非常に信頼性が高く、特に耐摩耗性が求められる部品に多く利用されています。POM素材の加工方法

POMの成形プロセス

POM(ポリアセタール)は、熱可塑性樹脂であり、成形時に加熱して柔らかくし、冷却して固化させることができます。POMの成形にはいくつかの主要なプロセスがありますが、最も一般的なのは射出成形です。この方法は、高い精度で複雑な形状を作ることができ、大量生産にも向いています。 また、POMは射出成形だけでなく、押出成形や圧縮成形なども可能です。押出成形では、POMを加熱して柔らかくし、金型を通して押し出すことで長い製品を作ります。圧縮成形では、熱を加えたPOMの粉末を金型内に充填し、圧力を加えて成形します。切削加工とその特徴

POMの切削加工は、精密部品や微細な加工が求められる場合に使用されます。POMは機械的に加工しやすく、切削時に非常に良好な仕上がりが得られます。主に旋盤やフライス盤、CNC機械を使って切削され、金属と同じように高精度な加工が可能です。 POMの切削加工には以下の特徴があります:- 高い精度:切削後の製品は非常に滑らかで、精密な寸法を持つ部品を作ることができます。

- 加工の容易さ:POMは比較的柔らかいため、切削が簡単で工具の摩耗が少なく、長時間の加工が可能です。

- 切削面の仕上がり:POMは切削後に非常に滑らかな表面が得られるため、精密部品や摩擦部品に適しています。

加工時の注意点とアドバイス

POMを加工する際には、いくつかの注意点とアドバイスがあります:- 切削温度の管理:POMは高温になると変形しやすいため、加工中の温度を適切に管理することが重要です。冷却剤や適切な切削速度を選定し、過熱を避けることが求められます。

- 工具の選定:POMは硬度が低い材料ですが、柔らかいために細かいチップが発生しやすいです。そのため、適切な切削工具を使用することが必要です。ダイヤモンドコーティングなどの耐摩耗性の高い工具が推奨されます。

- 静電気の対策:POMは静電気を帯びやすい性質があるため、加工中に静電気対策を行うことが重要です。特に精密部品の製造時には、静電気が部品や作業環境に影響を及ぼさないよう注意が必要です。

POMと他の工業用プラスチックの比較

POMとナイロン

POM(ポリアセタール)とナイロン(ポリアミド)は、どちらも優れた機械的特性を持つエンジニアリングプラスチックです。しかし、それぞれに特徴的な違いがあります。- 機械的特性:

- POMは非常に高い剛性、耐摩耗性、低摩擦係数を持ち、耐久性が高いです。特に、精密部品や摩擦部品に適しています。

- ナイロンは、強度と靭性に優れており、衝撃吸収性が高いです。また、吸湿性があるため、湿気の影響を受けることがありますが、これを考慮して使用する必要があります。

- 耐薬品性:

- POMは耐薬品性が高く、特に酸やアルカリに対して強い耐性を示します。

- ナイロンは、耐薬品性はPOMに比べてやや劣りますが、油や脂肪分に対しては比較的耐性があります。

- 温度耐性:

- POMは温度変化に強いですが、ナイロンに比べて耐熱性は若干低いです。

- ナイロンは、高温環境下での使用において若干の膨張を見せることがありますが、一定の温度範囲では優れた性能を発揮します。

POMとABS

POMとABS(アクリロニトリル・ブタジエン・スチレン)は、異なる用途に適した特性を持つプラスチックです。- 機械的特性:

- POMは非常に高い強度と剛性を持ち、摩耗に強いため、精密な機械部品に多く使用されます。

- ABSは、POMに比べてやや柔軟性があり、衝撃吸収性に優れています。そのため、自動車部品や家電製品の外装に使われることが多いです。

- 加工性:

- POMは非常に加工しやすく、精密な成形が可能ですが、加工時に温度管理に注意が必要です。

- ABSは、成形性が良く、幅広い方法で加工可能です。また、染色が容易であり、視覚的な要求が高い製品にも適しています。

- 耐熱性:

- POMの耐熱性はABSよりも高く、熱に強い部品が求められる場合に適しています。

- ABSは耐熱性にやや劣りますが、一般的な使用温度範囲内では十分な性能を発揮します。

他のプラスチックとの耐久性比較

他の工業用プラスチックと比較した場合、POMは特に耐摩耗性と耐久性において優れています。以下のように、いくつかの他のプラスチックと比較できます。- POM vs PVC:

- POMは耐摩耗性や機械的特性に優れており、摩擦が多い環境でも長期間使用可能です。

- PVCは耐薬品性に優れていますが、機械的強度はPOMに劣ります。

- POM vs PTFE(テフロン):

- POMは、PTFEよりも強度が高く、硬度に優れています。しかし、PTFEは低摩擦係数を持ち、滑り性が必要な用途では優れています。

- POMはより高い機械的強度を持ちながらも、PTFEに比べると耐薬品性や耐熱性では劣ります。

- POM vs PE(ポリエチレン):

- POMは硬度が高く、強度や耐摩耗性に優れていますが、PEは耐衝撃性や柔軟性に優れ、低温での使用にも強いです。

POM素材の環境への影響

環境持続可能性とPOM

POM(ポリアセタール)は、高い機械的特性と耐摩耗性を持つため、長期間使用されることが多い素材ですが、環境への影響についても考慮が必要です。POMは一般的に石油由来の化学物質から製造されるため、製造段階でのエネルギー消費や二酸化炭素排出が問題となる場合があります。しかし、使用においては耐久性の高さから頻繁な交換が不要であり、これにより長期的には環境への影響を抑制する効果が期待できます。- 持続可能性の向上: POMは優れた耐摩耗性や耐薬品性を持っており、長期間にわたって使用されることが多いため、製品寿命が長いことが環境への負荷を減少させる要因となります。

- 製造過程のエネルギー消費: POMの製造には一定のエネルギーが必要で、石油由来の化学物質を使用するため、環境負荷が懸念されます。このため、製造過程での省エネルギー化や、より環境に優しい原材料の選定が求められます。

リサイクルと再利用の可能性

POMは、他の多くのプラスチック素材と同様にリサイクル可能です。しかし、リサイクルにはいくつかの課題があります。- リサイクルの難易度: POMはその性質上、他のプラスチック素材と混合しにくく、リサイクル処理が複雑であるため、専用のリサイクル施設が必要です。リサイクル率は他のプラスチック素材に比べると低い傾向にあります。

- 再利用の方法: POMの再利用には、主に溶融再処理が用いられます。再利用されたPOMは、機械的強度や耐摩耗性が若干低下する場合がありますが、一定の範囲内で利用されることが可能です。

- リサイクルの促進: リサイクル技術の進歩により、POMのリサイクル効率を高める方法が開発されています。これにより、廃棄物の削減と資源の有効活用が進むことが期待されています。

環境規制と対応

POMに関する環境規制は、主に製造過程での化学物質の使用や廃棄物処理に関連しています。近年、環境への影響を低減するための規制が強化され、企業には持続可能な製造方法の導入が求められています。- EU規制(RoHS指令): 欧州連合(EU)では、POMを含むプラスチック素材に関して、有害な化学物質を制限するRoHS(Restriction of Hazardous Substances)指令が施行されています。これにより、環境への悪影響を及ぼす物質の使用が減少しています。

- REACH規制: また、EUのREACH規制(化学物質登録、評価、認可および制限)は、POMを製造する際に使用される化学物質の管理を強化し、環境への影響を最小限に抑えることを目的としています。

【機械設計】POMの力学特性を学ぼう!ヤング率とポアソン比の基本

POMとは:概要と基本特性

ポリアセタール(POM)は、高い耐久性と優れた機械的特性を持つ合成樹脂で、特に機械部品や精密部品に広く使用されています。POMは、化学的に安定しており、摩耗や衝撃に強いため、多くの産業で重要な材料とされています。その優れた特性から、自動車部品、電気機器、家電製品、さらには精密機器のパーツに利用されます。POMの化学的構造と分類

POMは、エチレンオキシド(CH₂O)を繰り返し単位とする高分子化合物で、構造上はアセタール基(-CH₂O-)が繰り返されていることが特徴です。この化学構造により、POMは優れた機械的性質、耐摩耗性、化学的安定性を示します。POMは、主に二つのタイプに分類されます:- ホモポリマー(POM-H): 同じ分子が繰り返し結合した純粋なポリアセタール。非常に高い強度、硬度、耐摩耗性を誇り、精密部品に最適です。

- コポリマー(POM-C): POM-Hに他の化学成分を加えて強度や耐熱性を改良したもの。ホモポリマーよりも加工性が向上しており、広範囲な用途に適しています。

POMの一般的な用途と利点

POMは、摩擦、耐摩耗、衝撃に強いため、特に精密部品や機械部品に多く使用されています。一般的な用途としては、以下のようなものがあります:- 自動車部品: 精密ギア、ベアリング、カムシャフトなど。

- 家電製品: 家電の内部構造部品、コネクターなど。

- 電子機器: スイッチ、接続部品、ケーブル支持部品など。

POMの物理的特性概観

POMは、高い強度、剛性、低摩擦特性を持ちながらも、優れた加工性を備えています。主な物理的特性は以下の通りです:- 密度: 約1.41 g/cm³

- 引張強度: 約60 MPa(ホモポリマー)、約50 MPa(コポリマー)

- 耐熱温度: 約100℃(最大温度での使用可能範囲)

- 摩擦係数: 低摩擦係数を有し、滑らかな動作を実現します。

POMの力学特性の理解

POM(ポリアセタール)は、非常に高い剛性と強度を持つ合成樹脂であり、機械部品や精密部品において非常に優れた特性を示します。力学的特性を理解することは、POMを使用した製品の設計や選定において重要です。特に、ヤング率やポアソン比といった力学的特性は、POMの変形挙動や応力に対する反応を理解するために欠かせません。ヤング率:POMの剛性を解析する

ヤング率(弾性率)は、材料の剛性を示す重要な指標で、材料が力を加えられたときにどれだけ変形するかを示します。POMは高いヤング率を持っており、特にホモポリマータイプは、非常に高い剛性を誇ります。このため、POMは機械的な負荷がかかる部品に適しています。ヤング率の典型的な値は約2.8 GPaで、剛性が高く、変形が抑えられる特性を示します。ポアソン比:POMの変形特性を知る

ポアソン比は、材料に引っ張り力が加わったとき、材料の縦方向と横方向の変形の比率を示します。POMのポアソン比は約0.35であり、これにより、引っ張りや圧縮などの力がかかったときの横方向の変形を予測することができます。ポアソン比が高いほど、材料は変形に対して柔軟に反応し、負荷がかかったときにより大きく伸び縮みします。POMの力学的特性と製品設計への影響

POMの力学的特性は、製品設計に大きな影響を与えます。POMの高いヤング率と適度なポアソン比は、機械的な安定性と耐久性を確保し、部品が過度に変形せず、精度を保ちます。これにより、耐摩耗性や耐衝撃性が求められる製品、例えば自動車部品や精密機器の部品に適しています。 また、POMの高い剛性と安定性を活かして、部品が設計どおりに機能することが求められる場面でも重要です。たとえば、ギアやベアリングのような部品に使用される場合、POMの強度と剛性により、長期間にわたって安定した性能を発揮します。 これらの力学的特性を考慮した製品設計を行うことで、POMを効果的に活用し、優れた耐久性と信頼性を持つ部品を作成することが可能となります。POM材料の摺動性と剛性

POM(ポリアセタール)は、その優れた機械的特性と加工性から、多くの産業分野で使用される材料です。特に摺動性と剛性に関しては、POMの特性が重要な役割を果たします。摺動部品としてのPOMの利点と、設計における応用について理解することは、製品の性能を最大限に引き出すために不可欠です。摺動性の評価方法とPOMの特徴

摺動性とは、材料が他の物体と接触して滑る際の摩擦抵抗の特性を示します。POMはその低摩擦係数により、非常に優れた摺動性を持っています。摺動性を評価するためには、主に摩擦係数や耐摩耗性が用いられます。POMは、金属や他のプラスチックと比較しても摩擦係数が低く、長期間使用しても摩耗が少ないという特徴があります。 摩擦係数は通常0.2~0.3の範囲で、これにより摺動部品が安定した性能を発揮します。また、POMは潤滑油を使用せずとも滑らかな動きが得られるため、自己潤滑性を持つと評価されています。これにより、摩擦を抑えながら高効率な動作が可能です。剛性に関するPOMの特性と設計への応用

POMは高い剛性を誇り、強度が求められる用途でも優れた耐久性を発揮します。ヤング率は約2.8 GPaと高く、これにより部品が過度に変形することなく、安定した機能を提供します。剛性が高いため、部品が変形しにくく、精度を求められる機械部品に適しています。 特に摺動部品や機械的な動作を伴う部品の設計において、POMの高剛性は重要な役割を果たします。これにより、部品が長期間にわたり安定した性能を発揮し、動作の精度を保ちます。摺動部品におけるPOMの適用事例

POMの摺動性と剛性の特性は、様々な摺動部品において非常に有用です。例えば、自動車のギアやベアリング、歯車、スライド機構部品などに使用され、これらの部品は摩擦の低減と耐摩耗性を求められます。POMは金属と比べて軽量であり、摩擦係数が低く、自己潤滑性を持っているため、摺動部品に最適な素材となります。 また、家庭用電化製品や精密機器の可動部品にもPOMは利用されており、その安定した動作を支えています。例えば、カメラのズーム機構やプリンターの可動部品、精密な調整が求められるロボットの関節部などに使用されています。これらの部品では、POMの高い剛性と摺動性が製品の耐久性と精度を保つために欠かせません。 このように、POMの摺動性と剛性のバランスを理解し、適切な部品設計を行うことで、長期的に安定した性能を発揮する製品を作成することができます。製品設計におけるPOMの降伏応力

POM(ポリアセタール)は、その優れた機械的特性により、製品設計において重要な役割を果たします。特に降伏応力に関連する特性は、材料がどの程度の応力に耐えられるかを決定し、設計の信頼性と安全性に影響を与えます。POMの降伏応力について理解することは、製品の性能と耐久性を最大限に引き出すために欠かせません。降伏応力の基礎知識

降伏応力は、材料が弾性範囲を超えて塑性変形を始める際の応力値を指します。この点を超えると、材料は元の形状に戻らなくなり、恒久的な変形が発生します。降伏応力は材料の強度の指標として重要であり、設計段階でこの値を考慮することで、製品が適切に機能し、過負荷による破損を防ぐことができます。 一般的に、POMの降伏応力は約60 MPa程度とされていますが、これは具体的な製品設計や使用環境により異なることがあります。降伏応力を適切に理解し、考慮することが、POM製品の性能を最適化するための鍵となります。POMの降伏応力と設計への影響

POMの降伏応力は、製品の設計に直接的な影響を与えます。降伏応力が低い材料では、設計において過度な応力を避けるために、部品の厚みや形状に工夫が必要です。逆に、降伏応力が高い材料を使用することで、より高い耐荷重を持つ製品を設計することが可能となります。 POMはその優れた剛性と強度を持ちながらも、比較的低い降伏応力を示すため、過度な荷重がかかる部分には設計上の配慮が必要です。降伏応力を意識して設計することで、製品の変形を防ぎ、長期間安定した動作を確保できます。実践:降伏応力を考慮したPOM製品の設計

POM製品の設計において降伏応力を考慮するための実践的なアプローチとして、まず製品が使用される環境や荷重条件を正確に把握することが必要です。例えば、機械的なストレスが集中する部品においては、POMの降伏応力を考慮して形状や材料の厚みを調整することが求められます。 また、複雑な形状や動作を伴う部品の場合は、降伏応力の分布をシミュレーションや解析ソフトを使用して評価し、過負荷を防ぐための設計を行います。適切な安全率を設定し、降伏応力を超えない範囲で部品を設計することで、POMの特性を最大限に活用することができます。 このように、降伏応力を理解し、製品設計に組み込むことは、POMの優れた機械的特性を活かし、製品の信頼性と耐久性を高めるために欠かせない要素です。機械設計におけるPOM材料の選定

POM(ポリアセタール)は、その優れた機械的特性と加工性により、機械設計で非常に広く使用されています。しかし、POMを選定する際には、材料の特性や使用環境を十分に理解し、適切な選択を行うことが重要です。ここでは、POMの機械的特性、環境要因が及ぼす影響、および他の材料との比較を通して、適切な選定基準を解説します。POMの機械的特性と選定基準

POMは、耐摩耗性、低摩擦係数、高強度、および優れた剛性を持つ材料として知られています。そのため、機械部品やギア、軸受け、摺動部品などに最適です。特に、POMは高い機械的強度を持ちながらも、軽量であり、耐久性に優れるため、長寿命の部品に向いています。 POMを選定する際の主な基準には以下が挙げられます:- 強度と剛性:設計する製品がどれだけの荷重を受けるか、またその荷重に対してどれだけの変形を許容するかを考慮することが必要です。

- 摩耗性:高摩擦環境下での使用が見込まれる場合、POMは非常に優れた摩耗抵抗を持つため、選定材料として有利です。

- 耐熱性:POMは熱膨張係数が小さく、ある程度の耐熱性を持っていますが、高温環境では性能が低下するため、用途に応じた温度範囲を考慮する必要があります。

- 加工性:POMは成形加工がしやすく、精度の高い部品の製造が可能です。設計時に加工性を重視する場合、POMは非常に扱いやすい材料です。

環境要因がPOMの特性に与える影響

POMは、環境によってその特性が変化することがあります。以下は、POMが使用される際に考慮すべき主な環境要因です:- 湿度:POMは吸湿性があり、高湿度の環境では寸法安定性が低下する可能性があります。湿度が高い場所で使用する場合には、吸湿を防ぐためのコーティングや、湿度に強いバージョンのPOMを選ぶことが望ましいです。

- 温度:POMは一定の温度範囲内で安定した性能を発揮しますが、高温環境下では特性が変化しやすいです。長時間高温に曝される可能性のある場合は、耐熱性の高いPOMグレードを選択することが重要です。

- 化学物質:POMは酸や塩基に強い一方で、有機溶剤や油脂には耐性が限られています。化学薬品が多く関与する環境では、他の材料(例えば、PTFE)との比較検討が必要です。

他材料との比較:POMの競争力

POMは他のエンジニアリングプラスチックと比較しても非常に競争力が高い材料です。以下は、POMとよく比較される他の材料との特徴の比較です:- ナイロン(PA)との比較:ナイロンもPOMと同様に優れた摩耗特性を持ちますが、POMはナイロンに比べて吸水性が低いため、湿度の影響を受けにくいです。また、POMはナイロンよりも機械的強度がやや高いため、強度が求められる場面で有利です。

- ポリカーボネート(PC)との比較:ポリカーボネートは高い衝撃強度を持ちますが、POMは耐摩耗性と低摩擦特性に優れており、特に摺動部品にはPOMが適しています。PCは高温での使用に向いているが、POMは耐摩耗性が重要な要素となる場面で強みを発揮します。

- PTFEとの比較:PTFEは優れた化学的耐性を持ちますが、POMはPTFEよりも機械的強度が高く、さらにコスト面でも優れているため、経済的な選択肢となる場合があります。

プラスチック製品の強度設計とPOM

プラスチック製品の設計において、強度は非常に重要な要素です。強度設計の基本原則を理解し、材料特性に基づいた設計を行うことで、耐久性と安全性の確保が可能となります。POM(ポリアセタール)はその優れた強度特性を活かして、さまざまな用途において高いパフォーマンスを発揮します。ここでは、POMの強度設計におけるポイントと、耐久性と安全性を確保するための設計戦略について詳述します。強度設計の基本原則

強度設計において最も重要なことは、使用環境や荷重条件に対して十分な強度を持たせることです。これには以下の基本原則が関わります:- 荷重に対する耐性:設計時には、製品が受ける荷重(静的、動的、衝撃荷重など)を考慮し、それに見合った材料選定と形状設計を行います。

- 安全率の確保:強度設計では、材料の最大荷重に対して十分な安全率を持たせることが求められます。これは、材料が破損するリスクを最小限に抑えるための重要な要素です。

- 材料の特性の最大活用:各材料は異なる特性を持っており、その特性を理解し、最適に活用することが強度設計において重要です。POMは特に、耐摩耗性と機械的強度に優れ、摩擦の大きい部品に最適です。

POMの特性を活かした強度設計のポイント

POMを強度設計に活かすためには、その特性を理解したうえで、適切に設計に組み込むことが必要です。以下はPOMの特性に基づく設計ポイントです:- 高い強度と剛性の活用:POMは優れた引張強度と剛性を持つため、これらを活かした設計を行います。部品が受ける引張力や圧縮力に対して十分な強度を確保することができます。

- 耐摩耗性を考慮した設計:POMは摩耗に強いため、摺動部品やギア、ベアリングなど、摩擦が大きい部分に使用することで、長期間の使用における耐久性を向上させることができます。

- 適切な厚さと形状設計:POMは成形性が良好で、精密な形状を作成できるため、強度が求められる部品でも、厚さや形状を最適化することによって強度を確保できます。特に応力が集中しやすい部位に対しては、適切な補強を加えることが重要です。

耐久性と安全性を確保するための設計戦略

POMを使用した製品の耐久性と安全性を確保するためには、いくつかの設計戦略を考慮する必要があります:- 疲労試験の実施:POMは繰り返し荷重に対する耐性も持っていますが、長期間使用する部品には疲労試験を行い、繰り返し荷重による破損のリスクを評価します。

- 温度と湿度の影響を考慮:POMは湿度や温度によって物性が変化するため、使用環境における温度や湿度の影響を考慮した設計が求められます。特に高温多湿環境下では、POMの物性が低下する可能性があるため、その対策を設計に組み込みます。

- 応力集中を避ける設計:POMのようなプラスチック材料では、特に応力が集中する場所に亀裂が発生しやすいです。部品設計時には、応力集中を避けるために、適切な形状やフィレットの設計を行い、応力を均等に分散させることが重要です。

POMを用いた機械設計の事例紹介

POM(ポリアセタール)は、その優れた機械的特性から、さまざまな機械設計において広く利用されています。ここでは、POMを適切に活用した成功事例と、逆にその特性を見落としたことによる課題事例を紹介します。これらの事例を通して、POMの特性をどのように活かすか、また注意すべき点について学ぶことができます。成功事例:POMの適切な活用

事例1:摺動部品の使用 ある自動車メーカーでは、POMを摺動部品として活用した成功事例があります。従来の金属部品に比べ、POMは摩耗に強く、摩擦係数が低いため、摺動部品としての性能が向上しました。この結果、部品の寿命が大幅に延び、メンテナンスコストの削減にもつながりました。また、POMは軽量であり、燃費向上にも貢献しました。設計者はPOMの優れた摩擦特性を生かし、適切な形状と加工方法で部品を設計したことが成功の要因となりました。 事例2:ギアの使用 POMを使ったギアの設計も成功した事例です。POMは機械的強度と剛性が高いため、ギアとして使用することができます。ある精密機器の設計では、金属ギアの代わりにPOMギアを採用することにより、軽量化とコスト削減を実現しました。また、POMは静音性が高いため、音を抑えた製品にすることができました。設計段階でPOMの摩耗や変形を十分に予測し、強度や耐久性に問題がない範囲で使用することが成功の鍵となりました。課題事例:POMの特性を見落とした失敗

事例1:温度変化による寸法変化 一方で、POMの温度変化による寸法変化を見落とした事例もあります。ある機械装置の部品にPOMを使用した際、製品の使用環境における温度変化を十分に考慮しなかったため、温度が上昇するとPOMの物性が変化し、部品が変形してしまいました。特に高温環境で使用する際のPOMの物性変化に対する認識不足が原因で、製品が機能不全に陥る事態が発生しました。この失敗を教訓に、設計段階で使用環境の温度変化に対する検討が必要であることが強調されました。 事例2:応力集中による破損 POMの特性を見落として、応力集中が発生し、部品が破損した事例もあります。ある精密機器の部品にPOMを使用した際、形状設計において応力が集中しやすい部位が存在しました。この結果、繰り返しの荷重により、POMの降伏応力を超えて破損する事態が発生しました。POMは金属材料よりも強度が低いため、応力集中を避けるために設計段階で注意を払う必要がありました。適切な形状やフィレット設計を行うことで、このような問題は予防可能でした。まとめ

POM(ポリオキシメチレン)の力学特性を理解することは、機械設計において重要です。POMは剛性が高く、弾性率が大きい素材であり、その特性はヤング率やポアソン比によって表されます。これらの値を知ることで、POMを使用した部品の適切な設計や解析が可能となります。機械設計者にとって、POMの力学特性を理解することは不可欠です。製品設計者必見!MCナイロンとPOMの特性と使い分けガイド

MCナイロンとPOMの基本知識

MCナイロンとは

MCナイロン(Molded Cast Nylon)は、ポリアミド系樹脂の一種で、ナイロン6とも呼ばれる素材です。MCナイロンは、その優れた耐摩耗性、耐熱性、化学的安定性を持ち、多くの産業において幅広く使用されています。成型方法としては、鋳造によって製造され、特に機械部品や工業用部品に多く使われます。特徴的な性質として、優れた耐摩耗性、自己潤滑性、耐衝撃性が挙げられ、これにより摩擦や接触の多い部品に最適です。また、衝撃吸収性も高く、機械的強度も良好です。POM(ポリオキシメチレン)の概要

POM(ポリオキシメチレン)は、一般に「デルリン」としても知られるエンジニアリングプラスチックの一種で、非常に高い強度、硬度、耐摩耗性、低摩擦特性を持つ素材です。POMは、化学的にも非常に安定しており、多くの酸やアルカリにも耐性を持ちます。このため、特に精密機器や高性能部品に多く利用されます。POMは、強度が高いだけでなく、温度変化や湿度にも優れた耐性を示し、電子機器や自動車部品、航空機部品など、要求される性能が非常に高い分野で利用されます。素材としてのMCナイロンとPOMの歴史

MCナイロンとPOMはどちらも20世紀中盤に登場し、技術的な進化により多くの産業で重要な役割を果たしています。MCナイロンは、1940年代後半から1950年代にかけて登場し、その耐摩耗性と加工性から機械部品として広く受け入れられました。POMは、1960年代に商業化され、特に精密な機械部品や高耐摩耗性を求められる分野で重要視されるようになりました。それぞれが得意とする特性を活かし、異なる用途で使用されることが多いですが、どちらも高性能樹脂として現代の工業において欠かせない素材となっています。MCナイロンとPOMの物性比較

MCナイロンの特性

MCナイロンは、非常に優れた耐摩耗性と耐衝撃性を誇り、多くの機械部品や工業部品に利用されています。特に摩擦や摩耗に強く、自己潤滑性が高いため、長寿命が求められる部品に最適です。熱に関しても比較的耐性があり、最高使用温度は約100~120℃程度となっており、高温環境でも安定した性能を発揮します。また、衝撃吸収性にも優れており、衝撃が加わる場面でも安定した使用が可能です。化学的にも安定しており、多くの化学薬品に対して耐性を持ちます。そのため、化学的な安定性が求められる環境でも安心して使用することができます。機械的には高い引張強度と曲げ強度を備えており、特に機械的強度が求められる部品に適しています。POMの特性

POM(ポリオキシメチレン)は、硬度や強度、耐摩耗性に優れており、特に精密部品や高負荷部品に広く使用されている素材です。摩耗に対して非常に高い耐性を持ち、長期的に使用しても摩耗が少なく、摺動部品やギアなどの機械部品に最適です。耐熱性に関しても優れた特性を持ち、最大使用温度は約120~150℃程度です。MCナイロンよりも高温環境に強いため、熱にさらされる部品に向いています。さらに、優れた低摩擦特性を持っており、摺動部品で摩擦やエネルギー損失を低減するための理想的な素材です。化学的には酸やアルカリに強いという特性を持ち、特に機械部品で求められる化学的な安定性に優れています。引張強度や曲げ強度も非常に高く、重い荷重を支える部品に適しています。物性データに基づく比較

MCナイロンとPOMはどちらも優れたエンジニアリングプラスチックですが、特性に違いがあります。MCナイロンは摩耗に対する優れた耐性を持ち、衝撃吸収性や熱安定性にも長けており、比較的低温環境での使用に向いています。一方、POMはさらに高い耐摩耗性を持ち、化学的に安定した特性を有し、高温環境でも優れた耐熱性を発揮します。また、低摩擦特性や高い引張強度が要求される環境において特に適しています。選定時には、使用する環境や部品に求められる性能に応じて、適切な素材を選ぶことが重要です。選定ポイント:MCナイロンとPOMの使い分け

選定ポイントの概要

MCナイロンとPOMはどちらも非常に優れたエンジニアリングプラスチックですが、それぞれ異なる特性を持ち、使用環境や部品の要求に応じて使い分けることが重要です。選定に際しては、機械的特性や耐久性、環境適応性、コストなど、さまざまな要素を総合的に考慮する必要があります。使用環境に応じた選定

MCナイロンは、優れた摩擦特性と衝撃吸収性を持ち、比較的低温環境での使用に適しています。摩擦が関与する部品や衝撃を受ける部品、例えばベアリングやギアなどに最適です。また、MCナイロンは優れた耐薬品性を持ち、化学的に安定した環境でも使用できますが、高温にさらされる場面ではPOMの方がより適しています。 一方、POMは耐熱性が高く、高温環境での使用が求められる部品に向いています。また、低摩擦性に優れているため、摺動部品や精密部品での使用に適しており、長期間の耐久性が必要な場面でも効果を発揮します。特に、耐摩耗性が高いため、高負荷がかかる環境や高精度を要求される用途に向いています。耐久性とコストパフォーマンス

耐久性に関しては、POMがより優れた特性を発揮します。特に高温環境や摩耗が激しい状況での使用に強いですが、その分コストがやや高くなる傾向があります。MCナイロンはコストパフォーマンスに優れており、耐摩耗性や衝撃吸収性が要求される部品でコストを抑えつつ性能を発揮することができます。 結論として、使用環境や求められる性能に応じて、MCナイロンとPOMを選定することが大切です。高温環境や高精度部品にはPOM、低温環境や摩擦・衝撃吸収が重要な部品にはMCナイロンを選ぶことで、コストパフォーマンスを最適化し、より高い耐久性を実現できます。使用環境や用途でのMCナイロンとPOMの使い分け方

機械的特性を考慮した用途分け

MCナイロンとPOMはそれぞれ異なる機械的特性を持っており、使用する用途に応じて最適な素材を選択することが重要です。MCナイロンは高い衝撃吸収性と摩擦特性を持っており、摩擦が重要な役割を果たす部品や衝撃を受ける部品に向いています。たとえば、ベアリング、ギア、スプロケットなど、機械的な負荷がかかる部品に最適です。また、比較的低温環境で使用されることが多いため、冷却が必要な環境や室温での使用に適しています。 一方、POMは優れた耐摩耗性と低摩擦特性を持つため、長時間使用される精密機器や摺動部品に最適です。高温環境下で使用する部品や、高負荷がかかる場面でも耐久性を発揮します。特に精密部品、歯車、カム、バルブなどの高い耐摩耗性を要求される部品に適しています。環境耐性に基づく素材選び

環境耐性の観点から見ると、MCナイロンは化学的に安定しており、酸やアルカリに強い特性を持つため、化学工業や製薬業界などで使用される部品に適しています。また、温度範囲が限られているため、室温やそれに近い温度で使用される製品に向いています。 POMはその耐熱性の高さから、高温環境での使用に強みを持ちます。たとえば、自動車のエンジン部品や熱処理を行う設備など、高温の条件下で使われる製品に最適です。また、POMは耐薬品性にも優れており、油分や溶剤に対しても強い抵抗力を発揮します。安全性と規制への対応

MCナイロンとPOMは、それぞれ異なる規制に対応しており、選定する際には用途における安全性にも配慮する必要があります。MCナイロンは食品や医療機器に使用する際には、規制に基づいた素材選定が求められることがあり、例えば食品衛生法に適合した素材を選ぶ必要があります。 POMも同様に、食品業界や医療業界での使用が増えており、その際には食品衛生法やISO規格に対応する必要があります。特にPOMの一部グレードはFDA(米国食品医薬品局)認証を受けており、直接的に食品と接触する部品にも使用が可能です。 結論として、使用環境や用途に合わせてMCナイロンとPOMを適切に使い分けることが大切です。機械的特性、環境耐性、安全性を考慮し、各素材が最も適している用途を選定することで、より高い性能と耐久性を実現できます。MCナイロンとPOMを比較する際のポイント

耐摩耗性と自己潤滑性

MCナイロンは、優れた耐摩耗性を持ち、摩擦を減少させる効果が高い素材です。特に摩耗が多く発生する部品や長期間にわたり使用される機械部品に適しています。さらに、MCナイロンは自己潤滑性を備えており、潤滑油やグリースなしでも摩擦が低減されるため、メンテナンスの手間を減らすことができます。この特性は、スライディング部品やベアリングなどで特に効果的です。 POMも非常に優れた耐摩耗性を持っており、摩擦が少ないため、長寿命の部品として使用されます。特にPOMは低摩擦特性に加えて、耐久性が高く、精密機器のギアや歯車などに多く使われますが、MCナイロンの自己潤滑性ほど高い潤滑性を備えていないため、潤滑が必要な場面が多いです。耐熱性と耐寒性

MCナイロンは温度変化に対して安定しており、耐熱温度は比較的低いものの、耐寒性が強いという特徴があります。極端な低温環境での使用に適しており、凍結や低温条件でもその機械的特性を保つことができます。しかし、高温環境では変形や劣化が進みやすく、耐熱性には限界があります。 POMは、比較的高温環境にも耐えられる素材です。耐熱温度が高く、長時間高温に晒されても安定した機械的性能を維持します。そのため、高温条件での使用や高負荷な環境において強みを発揮します。一方で、POMは低温環境にはやや弱く、極端な寒冷条件下では割れやすくなることがあります。化学的耐性と耐水性

MCナイロンは、酸やアルカリに強い特性を持ち、化学的に安定しています。これにより、化学薬品を扱う環境や腐食が進行しやすい環境でも安定して使用することができます。水分を吸収しやすい性質を持っているため、長期間使用されると水分による膨張が生じることがありますが、耐水性も高いため、湿気や水分の多い環境でも問題なく使用されます。 POMは、化学的に非常に安定しており、油分や溶剤にも強い耐性を持っています。さらに、耐水性にも優れており、水分を吸収しにくい特性があります。このため、POMは水環境や油環境に適しており、精密部品や機械部品としてよく使用されます。ただし、強酸や強アルカリには弱いため、その点ではMCナイロンに若干劣る場合があります。 MCナイロンとPOMを選定する際は、これらの比較ポイントを基に、使用環境や目的に最も適した素材を選ぶことが重要です。特に摩耗や潤滑性、温度環境や化学薬品に対する耐性などの要素を考慮することで、素材選定の最適化が図れます。実践!MCナイロンとPOMの選定ガイド

ステップバイステップの選定プロセス

製品設計における材料選定は非常に重要です。特にMCナイロンとPOMは、それぞれ独自の特性があり、用途に応じた使い分けが求められます。MCナイロンは、耐摩耗性に優れ、吸水性が少なく寸法安定性に富んでいるため、ギアやベアリングといった精密な機械部品に適しています。一方、POMは、高い機械的強度と剛性を有し、疲れ強度にも優れているので、自動車の燃料系統や電子部品ハウジングなどの耐久性が求められる環境に適しています。 たとえば、摩擦が予想される部品では、MCナイロンが適しており、連続的な運動に耐える必要のある部分ではPOMが選ばれることが多いです。熱変形温度や化学薬品への耐性といった性質も考慮すると、それぞれが特定の状況下での利点を持つことが分かります。このように製品の要件に合わせて適材適所での使用が肝心です。最適な材料選定によって、製品の性能が最大限に発揮され、長期的な信頼性を保つことができます。ケーススタディ:成功例と失敗例

製品設計を行う際、素材選びは重要なポイントです。特に、MCナイロンとPOMは工業製品の部品としてよく利用されるため、それぞれの特性を理解し正しく使い分けることが必要です。MCナイロンは摩擦や衝撃に強く、耐摩耗性や耐薬品性が高い材料です。これに対し、POMは機械的強度や剛性、寸法安定性に優れているため、精密なギアやベアリングなどに適しています。例えば、柔軟性が求められるスポーツ用品の部品にはMCナイロンが、耐久性と精度が重要な自動車の小部品にはPOMが選ばれることが多いです。適材適所でのこれらの素材の使用が、製品の性能を最大限に引き出し、長期にわたる信頼性を保証する鍵となります。最適な素材選びのためのチェックリスト

製品設計の際、素材選びはその成功を大きく左右します。特に、MCナイロンとPOMは多く使われる工業用プラスチックとして注目されていますが、適切な使い分けが求められます。MCナイロンは摩耗に強く、耐衝撃性に優れている一方で、POMは寸法安定性と耐薬品性が特徴です。たとえば、ギアやベアリングなどの部品には摩激の少ないMCナイロンが好まれ、精密な寸法が要求される機械部品にはPOMが選ばれることが多いです。さらに、MCナイロンは吸水性があるため湿度の影響を受けやすく、POMは低吸水であるためより一貫した性能を維持します。このように、それぞれの特性を理解し、用途に応じて最適な素材を選ぶことが重要です。最終的に、製品の品質と寿命を決定づけるのは、素材選びにあるのです。まとめ

MCナイロンとPOMは両方とも機械的性質に優れ、製品設計者にとって重要な素材です。MCナイロンは耐摩耗性に優れ、POMは耐摩耗性と耐薬品性に優れています。素材の使い分けには製品の要件や使用環境によって適切な選択が必要です。MCナイロンは熱に対して強い性質を持ち、POMは高い剛性と耐候性を持っています。製品設計者はこの特性を理解し、適切な素材を選択することが重要です。【材料選び】ABS樹脂とPOMの特性比較 – どちらが適している?

ABS樹脂の特性

ABS樹脂の成分と構造

ABS樹脂は、アクリロニトリル(A)、ブタジエン(B)、スチレン(S)の3種類のモノマーが重合した共重合体で、これらのモノマーの配合によって特性が決まります。アクリロニトリルは耐熱性や耐薬品性を向上させる役割を果たし、ブタジエンは衝撃強度を高め、スチレンは成形性や光沢を良くします。これにより、ABS樹脂は非常にバランスの取れた物理的特性を持ち、さまざまな用途に適しています。ABS樹脂の物理的特性

ABS樹脂の物理的特性は、その優れた強度と硬度にあります。これにより、圧力や引っ張りに強く、多くの構造部品に使用されます。さらに、ブタジエン成分のおかげで衝撃強度が高く、衝撃や落下に耐えることができます。耐熱性も中程度で、約100℃程度まで使用可能ですが、長時間の高温環境では劣化する可能性があります。また、加工性が非常に良好で、射出成形や押出成形などで複雑な形状の製品を効率的に生産できます。さらに、電気絶縁性も高く、電気機器の部品としても適しています。ABS樹脂の用途と利点

ABS樹脂は、その強度や耐衝撃性を活かして、さまざまな分野で活用されています。自動車ではバンパーやダッシュボード、インテリアパーツなどに使用され、衝突時の安全性を高める役割を果たします。家電製品では、テレビ、冷蔵庫、洗濯機の外装や内部部品に利用されており、これらの部品が高い強度と耐衝撃性を必要とするためです。また、スマートフォンやコンピュータなどの電子機器のケースにも使用され、デザイン性が求められる一方で加工もしやすい特徴があります。さらに、ABS樹脂は安全性が高く、衝撃に強いため、玩具にも広く使用されています。 ABS樹脂の主な利点は、加工のしやすさ、軽量性、耐衝撃性、そしてコスト効率の良さです。また、多様なカラーや仕上げに対応できるため、デザイン面でも非常に柔軟性があります。ABS樹脂の限界と欠点

しかし、ABS樹脂にもいくつかの限界と欠点が存在します。まず、耐熱性には限界があり、長時間150℃以上の高温環境では変形や劣化が進むことがあります。次に、紫外線に対して弱く、屋外での使用によって色褪せや割れが生じる可能性があり、そのためUV安定剤を加える必要がある場合があります。また、ABS樹脂は一部の強酸や強アルカリ、溶剤に対して耐性が低く、化学薬品にさらされる環境下では劣化することがあります。さらに、環境負荷が高いため、リサイクルが難しく、廃棄時に注意が必要です。 これらの欠点を補うためには、耐熱性を改善する改良型ABSの使用や、UV安定剤を加えた製品の選定が重要です。また、化学薬品に対して強いABS樹脂を選ぶことで、特定の使用環境に適した性能を発揮させることができます。POMポリオキシメチレンの特性

POMの成分と構造

ポリオキシメチレン(POM)は、エチレンオキシドとホルムアルデヒドの重合反応によって得られる熱可塑性樹脂で、化学的にはポリエーテルの一種です。その化学構造には高い結晶性を持つ直線的な分子鎖が特徴で、これがPOMの優れた物理的特性に寄与しています。特に、POMは分子構造中にエーテル結合を含んでおり、これにより高い強度、耐摩耗性、耐薬品性を実現しています。POMの物理的特性

POMは非常に優れた機械的特性を持ち、特に耐摩耗性や耐衝撃性に優れています。硬度が高く、引っ張り強度も優れており、寸法安定性が非常に高いです。これにより、精密な機械部品として使用されることが多いです。また、摩擦係数が低いため、スムーズな動作が求められる部品にも適しています。さらに、POMは非常に低い吸水性を持つため、湿度が高い環境でも性能が安定しています。耐熱性は中程度で、約100℃程度までの使用が可能です。さらに、耐薬品性が高く、アルカリ性や酸性の環境でも耐久性を保持します。POMの用途と利点

POMはその優れた物理的特性から、さまざまな産業で使用されています。特に、自動車、電子機器、機械部品、精密部品に多く使用されています。例えば、自動車部品ではギア、シャフト、ベアリングなどに利用され、これらの部品は高い強度と摩擦低減が求められるため、POMは理想的な材料です。電子機器では、精密な接続部品やコネクタ、スイッチに使われ、耐熱性と耐摩耗性が必要とされる場面で活躍します。POMはまた、耐薬品性を活かして、医療機器の部品や化学装置の部品にも使用されます。 POMの利点として、まずその耐摩耗性や高強度が挙げられます。また、滑り性が良いため、摩擦が関わる機械部品にも非常に適しています。さらに、POMは高い寸法安定性を持ち、加工精度が要求される部品に最適です。加えて、耐薬品性や低吸水性も大きな利点です。POMの限界と欠点

一方で、POMにもいくつかの限界と欠点があります。まず、耐熱性が100℃程度までの使用が限界であり、高温環境では性能が低下する可能性があります。高温での使用が予想される場合は、耐熱性の高いPOM改良品を選択する必要があります。また、POMは紫外線に弱く、屋外での長期間使用においては劣化しやすいです。このため、屋外使用の際にはUV安定剤を加える必要がある場合があります。 さらに、POMは一部の溶剤や化学薬品に対して脆弱であり、強酸や強アルカリには耐性が低いため、これらの環境では使用が制限されることがあります。また、加工時に注意が必要であり、加熱温度や冷却速度によっては成形時のひび割れや歪みが生じることがあります。これらの欠点を改善するために、POMの改良品や他の材料とのコンポジットを検討することが有効です。ABS樹脂とPOMの違い

化学的特性の比較

ABS樹脂とPOM(ポリオキシメチレン)は、どちらも熱可塑性樹脂ですが、化学的構造と特性においていくつかの重要な違いがあります。ABS樹脂は、アクリロニトリル、ブタジエン、スチレンの共重合体で、特に耐衝撃性や加工性が特徴です。ABSは比較的低コストであり、化学的には耐薬品性が高く、多くの一般的な溶剤に対して耐性を持っていますが、強酸や強アルカリには弱いです。 一方、POMはエーテル結合を持つポリエーテル樹脂であり、分子構造が非常に規則正しく、結晶性が高いため、高い機械的特性と耐摩耗性を誇ります。POMは特に耐摩耗性や摩擦低減に優れており、化学的には耐薬品性が高く、アルカリや酸にも強いですが、強い酸や塩基には影響を受けることがあります。機械的特性の比較

ABS樹脂は、耐衝撃性と強度が高いため、特に衝撃に強い部品や家庭用電化製品、車両部品などに広く利用されています。引っ張り強度や曲げ強度も比較的高く、十分な強度を持ちながらも、柔軟性を保持しているため、衝撃を吸収することができます。しかし、POMに比べると機械的強度や硬度はやや劣ります。 POMはその優れた耐摩耗性、耐引裂き性、高強度と高剛性が特徴です。摩擦係数が低いため、ギアやベアリングなどの部品に最適です。引っ張り強度、圧縮強度、曲げ強度などの機械的特性において、POMはABSよりも優れた性能を示します。特に、耐摩耗性が要求される用途で高い評価を受けています。環境耐性の比較

ABS樹脂は、一般的に屋内での使用に適しており、温度や湿度の変化に耐性を示しますが、紫外線(UV)に対して弱いという特性があります。屋外での長期間使用においては、紫外線による劣化が見られやすく、色あせや脆化が進むことがあります。また、ABSは高温環境でも使用可能ですが、極端な高温では強度が低下します。 POMは、ABSに比べて耐熱性が高く、長時間高温下で使用しても性能が安定しています。POMは紫外線にも比較的強く、屋外での使用にも適しています。さらに、POMは湿気や化学薬品に対しても耐性が高いため、厳しい環境での使用に向いています。加工性と耐久性の比較

ABS樹脂は加工性が非常に良好で、射出成形や押出成形などのプロセスで簡単に成形することができます。機械的な加工も比較的容易で、コストパフォーマンスに優れています。耐久性に関しては、衝撃や引っ張りに対して強いため、短期間で高負荷がかかる部品に向いていますが、長期間にわたる高温や過酷な条件下での使用には限界があります。 POMはABSに比べて加工が難しく、特に高精度な加工を必要とする部品に対しては、加工時に温度や冷却方法に細心の注意が必要です。しかし、POMはその耐摩耗性と耐久性において優れており、長期間の使用に耐える部品を作ることができます。特に摩擦が関わる部品において、その高い耐久性が重要な利点となります。よくある質問と答え

ABS樹脂とPOMの耐熱性は?

ABS樹脂の耐熱性は比較的低く、最大で約80〜100℃程度です。これを超えると、強度や形状が変化する可能性があります。一方、POM(ポリオキシメチレン)は、ABS樹脂に比べて高い耐熱性を持ち、最大で約120〜150℃まで使用可能です。そのため、高温環境下での使用にはPOMが適しています。長期使用での性能変化は?

ABS樹脂は長期間使用すると、紫外線や高温、湿度などの影響で変色や脆化が発生することがあります。特に、耐候性に劣るため、屋外での使用には注意が必要です。POMは、長期使用においても安定した機械的性質を保持しますが、高温や強酸性の環境では徐々に性能が低下する可能性があります。とはいえ、ABSよりも高温や化学的な影響には強いとされています。食品接触用途での安全性はどうか?

ABS樹脂は食品接触に関する規制を満たすことができますが、すべてのABS樹脂が適用されるわけではありません。特に食品グレードに認定されたABS樹脂を選択することが重要です。POMについても、特定の食品接触用途には対応可能ですが、食品グレードのPOM素材を選定する必要があります。いずれも、規制や基準に適合した素材を使用し、適切な検査を通過したものを使用することが安全性を確保するために大切です。エンジニアリングプラスチック徹底比較!各種類とその特性まとめ

エンジニアリングプラスチックとは

エンジニアリングプラスチックの定義

エンジニアリングプラスチック(Engineering Plastics)は、優れた機械的特性、耐熱性、耐薬品性、及び耐久性を持つプラスチック材料の一種です。これらのプラスチックは、一般的に高性能な部品や製品に使用され、金属やセラミックスの代替として利用されることが多いです。エンジニアリングプラスチックは、厳しい環境条件下でも機能するため、航空宇宙、自動車、電子機器、医療機器など、さまざまな産業で利用されています。 代表的なエンジニアリングプラスチックには、ポリカーボネート(PC)、ポリアミド(PA)、ポリフェニレンスルファイド(PPS)、ポリテトラフルオロエチレン(PTFE)などがあります。一般プラスチックとの違い

エンジニアリングプラスチックと一般プラスチック(コンシューマープラスチック)にはいくつかの重要な違いがあります:- 機械的強度: 一般プラスチック(例:ポリエチレン(PE)、ポリプロピレン(PP)など)は比較的低い機械的強度を持ちますが、エンジニアリングプラスチックは高い強度と剛性を持っています。これにより、エンジニアリングプラスチックは金属部品の代替として使用されることが多いです。

- 耐熱性: エンジニアリングプラスチックは高温環境においても安定した性能を発揮しますが、一般プラスチックは高温下で変形したり、機械的特性が低下することがあります。

- 耐薬品性: 一部のエンジニアリングプラスチックは化学薬品に対して優れた耐性を持ちますが、一般プラスチックは薬品や溶剤に弱いことが多いです。

- 加工性: 一般プラスチックは簡単に成形や加工が可能である一方、エンジニアリングプラスチックは高精度な加工が必要な場合が多く、専用の加工技術が要求されます。

エンプラの種類と基本特性

ポリアミド(PA)

ポリアミド(PA)は、耐摩耗性や強度、剛性に優れたエンジニアリングプラスチックです。特に自動車部品や機械部品に広く使用されています。PAは耐熱性にも優れ、長期間の使用でも安定した性能を発揮します。また、耐化学薬品性も高く、食品加工などにも利用されます。代表的なポリアミドにはナイロン6(PA6)やナイロン66(PA66)があります。- 特性: 高強度、高耐摩耗性、耐薬品性、良好な加工性

- 用途: 自動車部品、機械部品、電気・電子機器、繊維

ポリカーボネート(PC)

ポリカーボネート(PC)は、透明性と高い衝撃強度を持つエンジニアリングプラスチックです。特に透明性が求められる部品や、衝撃に強い部品に利用されます。PCは耐熱性もあり、一定の温度域で使用可能です。また、加工しやすく、成形性にも優れています。- 特性: 高透明性、高衝撃強度、耐熱性、良好な成形性

- 用途: 光学機器、電子機器の部品、ヘルメット、照明カバー

ポリアセタール(POM)

ポリアセタール(POM)は、非常に優れた耐摩耗性と低摩擦特性を持つエンジニアリングプラスチックです。機械部品やギア、ベアリングなどの部品に使用されます。また、POMは化学薬品にも強く、安定した性能を発揮します。- 特性: 高耐摩耗性、低摩擦性、優れた機械的強度、化学薬品に強い

- 用途: 自動車部品、機械部品、歯車、ベアリング

ポリブチレンテレフタレート(PBT)

ポリブチレンテレフタレート(PBT)は、優れた耐熱性、耐薬品性、機械的強度を持つエンジニアリングプラスチックです。電気・電子機器の部品や自動車部品に多く使用されます。PBTは絶縁性も高く、特に電気・電子業界での利用が進んでいます。- 特性: 耐熱性、耐薬品性、機械的強度、絶縁性

- 用途: 電気・電子機器、自動車部品、コネクタ

ポリフェニレンサルファイド(PPS)

ポリフェニレンサルファイド(PPS)は、非常に優れた耐熱性と化学薬品に対する耐性を持つエンジニアリングプラスチックです。高温環境での使用に強いため、主にエンジン部品や化学プラント機器で利用されています。また、PPSは高い機械的強度と絶縁性も特徴です。- 特性: 優れた耐熱性、耐薬品性、高機械的強度、優れた絶縁性

- 用途: エンジン部品、化学プラント機器、電気機器部品

各種エンジニアリングプラスチックの比較

耐熱性の比較

エンジニアリングプラスチックの耐熱性は、使用環境における高温耐性を示します。ポリフェニレンサルファイド(PPS)は、非常に高い耐熱性を誇り、約260°Cまで使用可能です。ポリカーボネート(PC)も耐熱性に優れており、約130°C程度の使用が可能です。一方、ポリアミド(PA)やポリブチレンテレフタレート(PBT)は比較的低めの耐熱性(約100°C〜150°C)ですが、通常の使用環境には十分対応できます。- ポリフェニレンサルファイド(PPS): 約260°C

- ポリカーボネート(PC): 約130°C

- ポリアミド(PA): 約100°C〜150°C

- ポリブチレンテレフタレート(PBT): 約100°C〜150°C

耐化学薬品性の比較

エンジニアリングプラスチックの耐化学薬品性は、特に過酷な化学環境で使用される材料にとって重要です。ポリフェニレンサルファイド(PPS)は、非常に優れた耐薬品性を持ち、強酸や強アルカリにも耐性があります。ポリアミド(PA)も良好な耐薬品性を持ちますが、特定の強酸やアルカリには劣ることがあります。ポリカーボネート(PC)やポリブチレンテレフタレート(PBT)は、化学薬品に対する耐性は高くないため、使用環境に注意が必要です。- ポリフェニレンサルファイド(PPS): 高い耐薬品性(強酸、強アルカリにも耐性)

- ポリアミド(PA): 良好な耐薬品性

- ポリカーボネート(PC): 中程度の耐薬品性

- ポリブチレンテレフタレート(PBT): 中程度の耐薬品性

機械的特性の比較

エンジニアリングプラスチックは、強度や剛性、耐摩耗性などの機械的特性においても差があります。ポリアミド(PA)は、優れた耐摩耗性と強度を持つため、機械部品や摩擦部品に多く使用されます。ポリカーボネート(PC)は、高い衝撃強度を持ちますが、他のエンプラに比べて強度がやや低くなることがあります。ポリブチレンテレフタレート(PBT)は、高い機械的強度と良好な耐摩耗性を有します。ポリフェニレンサルファイド(PPS)は、非常に優れた機械的強度を持ち、高温環境でも安定した性能を発揮します。- ポリフェニレンサルファイド(PPS): 高機械的強度、高温安定性

- ポリアミド(PA): 高耐摩耗性、高強度

- ポリカーボネート(PC): 高衝撃強度

- ポリブチレンテレフタレート(PBT): 高機械的強度、良好な耐摩耗性

加工性の比較

エンジニアリングプラスチックの加工性は、成形や加工のしやすさに関連しています。ポリカーボネート(PC)は、加工が容易で、成形性が非常に高いため、さまざまな形状に成形可能です。ポリブチレンテレフタレート(PBT)も加工性に優れており、射出成形に適しています。ポリアミド(PA)は、加工には多少の難しさがあり、乾燥が必要な場合があります。ポリフェニレンサルファイド(PPS)は、加工が難しく、専用の設備や技術が必要です。- ポリカーボネート(PC): 加工性が高い、成形性が良好

- ポリブチレンテレフタレート(PBT): 加工性が良好、射出成形に適している

- ポリアミド(PA): 加工には乾燥が必要、難易度がやや高い

- ポリフェニレンサルファイド(PPS): 加工が難しく、専用設備が必要

エンプラの特性に関する詳細分析

強度と剛性

エンジニアリングプラスチック(エンプラ)は、機械的強度と剛性が高い材料であり、特に動的荷重がかかる部品に適しています。強度は材料がどれだけの力に耐えられるかを示し、剛性は変形に対する抵抗力を示します。ポリカーボネート(PC)やポリアミド(PA)は高い剛性を持ち、特に機械部品や構造部品に利用されます。ポリフェニレンサルファイド(PPS)は、特に高温環境でも優れた強度を維持し、剛性も高いです。- ポリカーボネート(PC): 高い剛性、良好な強度

- ポリアミド(PA): 高強度、良好な剛性

- ポリフェニレンサルファイド(PPS): 高温でも優れた強度、剛性

衝撃強度と耐久性

衝撃強度は、材料が急激な衝撃や力を受けた際に破壊されにくい特性です。ポリカーボネート(PC)は非常に高い衝撃強度を持ち、衝撃に対して耐性が強い材料です。ポリフェニレンサルファイド(PPS)やポリアセタール(POM)は衝撃強度も高く、耐久性に優れ、長期間使用しても劣化しにくいです。ポリアミド(PA)は衝撃強度が比較的低く、衝撃に弱い場合がありますが、耐久性は良好です。- ポリカーボネート(PC): 非常に高い衝撃強度

- ポリフェニレンサルファイド(PPS): 高い衝撃強度、耐久性

- ポリアセタール(POM): 高い衝撃強度、耐久性

- ポリアミド(PA): 衝撃強度が比較的低いが耐久性は良好

熱変形温度

熱変形温度(HDT)は、材料がどの温度まで耐えられるか、特に使用中に形状が変わる温度を示します。ポリフェニレンサルファイド(PPS)は非常に高い熱変形温度を持ち、最大で260°C以上に耐えることができます。ポリカーボネート(PC)は比較的低い温度(約130°C)に設定されていますが、一般的な使用には問題ありません。ポリアミド(PA)やポリブチレンテレフタレート(PBT)はさらに低い温度範囲で使用されます。- ポリフェニレンサルファイド(PPS): 約260°C以上の耐熱性

- ポリカーボネート(PC): 約130°C

- ポリアミド(PA): 約100°C〜150°C

- ポリブチレンテレフタレート(PBT): 約100°C〜150°C

耐摩耗性と自己潤滑性

エンジニアリングプラスチックは摩擦部品や摩耗の多い環境で優れた耐摩耗性を発揮します。ポリアミド(PA)は特に耐摩耗性に優れ、摩擦係数が低いため、摩擦の多い部品に適しています。ポリアセタール(POM)も耐摩耗性が高く、自己潤滑性を持っているため、ギアやベアリングなどに使用されます。ポリフェニレンサルファイド(PPS)やポリカーボネート(PC)は、自己潤滑性を有している場合もあり、摩耗環境での耐性が向上します。- ポリカーボネート(PC): 中程度の耐摩耗性、自己潤滑性がある場合も

- ポリアミド(PA): 高い耐摩耗性、良好な摩擦特性

- ポリアセタール(POM): 非常に高い耐摩耗性、優れた自己潤滑性

- ポリフェニレンサルファイド(PPS): 高い耐摩耗性、優れた自己潤滑性

POM材料とは?グレード別の特徴と用途を徹底解説

POM材料の基礎知識

POM(ポリアセタール樹脂)は、熱可塑性のエンジニアリングプラスチックであり、耐摩耗性や強度に優れ、精密な機械部品や部品の製造に広く使用されています。POMは一般的に「デルリン」とも呼ばれ、耐久性や加工性に優れた特性を持っています。POM樹脂とは

POM(Polyoxymethylene)は、化学的にはポリアセタール樹脂の一種で、エチレングリコールを基にしたポリマーです。高い剛性、耐摩耗性、低い摩擦係数、優れた加工性を特徴とし、特に機械的性質が重要視される部品に使用されます。- 化学構造:

- POMは、-CH₂O-の単位を繰り返すポリマーです。この構造が、他のプラスチックと比べて優れた機械的特性を持たせています。

- 特性:

- 高い強度、剛性、耐摩耗性

- 優れた低摩擦特性

- 高い寸法安定性

- 低吸水性

- 耐薬品性

POMの歴史と発展

POMの商業的な利用は、1950年代に始まりました。最初に商業生産を行ったのはデュポン社であり、同社はポリオキシメチレン(POM)を「デルリン」という商標名で販売しました。この材料は、当初は精密部品や機械部品の用途に使われ、その耐摩耗性と剛性の特性が注目されました。- 発展と普及:

- 1950年代にポリアセタール樹脂が発明され、以来、自動車産業や電子機器、精密機械など、さまざまな分野で利用されるようになりました。

- POMはその特性から、より高精度の部品が必要な場面で重宝され、次第にその用途が拡大していきました。

ポリアセタール樹脂の一般的な特性

ポリアセタール(POM)樹脂は、他のエンジニアリングプラスチックと比較して、特に以下の特性が注目されています。- 優れた機械的特性:

- POMは強度と剛性が高く、引張強度や圧縮強度、曲げ強度に優れています。これにより、高負荷がかかる部品に使用されます。

- 低摩擦と耐摩耗性:

- POMは低い摩擦係数を持っており、摩耗に強いため、摺動部品やギア、ベアリングなどに多く使用されます。

- 耐薬品性:

- 酸、アルカリ、油などの一般的な化学物質に対して良好な耐性を持っており、化学機器や食品産業でも利用されます。

- 低吸水性:

- 水分の吸収が少なく、湿度の変化に対して安定しています。これにより、寸法安定性が保たれます。

- 加工性:

- POMは加工が容易で、射出成形や押出成形、圧縮成形など、さまざまな方法で成型可能です。

POM樹脂の特徴と加工方法

POM樹脂はその優れた機械的特性から、精密な部品や高耐久性を必要とする製品に広く使用されています。ここでは、POM樹脂の物理的特性、熱的特性、加工方法、および表面処理について詳しく説明します。POM樹脂の物理的特性

- 強度と剛性:

- POMは非常に高い引張強度、圧縮強度、曲げ強度を持ち、機械的負荷に耐える能力が高いです。これにより、機械部品や自動車部品などの用途で広く使われます。

- 低摩擦特性:

- 摩擦係数が低いため、ギアやベアリング、摺動部品に適しています。摩耗に強く、長期間の使用でも性能が維持されます。

- 寸法安定性:

- 低吸水性を持ち、水分吸収が少ないため、湿度や温度変化による寸法の変化が少ないです。これにより、精密部品に適しています。

- 耐薬品性:

- 酸、アルカリ、油、溶剤など、多くの化学物質に対して優れた耐性があります。これにより、化学機器や食品産業に使用されることが多いです。

熱的特性と耐久性

- 熱安定性:

- POMは高温環境でも良好な性能を発揮しますが、長時間の高温曝露や過度な加熱は、変形や劣化を引き起こす可能性があります。通常の使用温度範囲は-40℃から+100℃程度です。

- 耐久性:

- 摩耗に強く、長期間使用しても耐摩耗性が低下しにくいです。また、耐UV性が低いため、屋外での使用には注意が必要ですが、内部部品や機械部品においては非常に優れた耐久性を発揮します。

加工方法と注意点

- 射出成形:

- POMは熱可塑性樹脂であるため、射出成形に適しています。この方法は複雑な形状の部品を大量生産するのに適しています。

- 圧縮成形:

- POMは圧縮成形にも適しており、特に厚みのある部品を製造する際に使用されます。

- 機械加工:

- フライス盤や旋盤などを使用して、POMは精密な機械加工が可能です。切削性が高く、精度の高い加工が求められる部品に適しています。

- 溶接:

- POMは溶接が可能ですが、適切な技術と温度管理が必要です。熱に敏感なため、過度な温度に曝露しないように注意が必要です。

- 注意点:

- POMは加熱時に変形しやすいため、成形時には適切な温度と圧力の管理が求められます。また、吸水性が低いとはいえ、湿度の影響を受けるため、保管時には乾燥環境を維持することが重要です。

POM樹脂のグレードと選び方

POM樹脂はその特性に応じて様々なグレードが提供されており、用途に適したグレードを選ぶことが重要です。以下では、POM樹脂のグレード別の特徴と、異なる用途に適したPOMグレードの選び方、グレードによる性能の比較について解説します。グレード別の特徴

- 標準POM(ホモポリマー):

- 特徴: 標準的なPOM樹脂は、優れた機械的強度、耐摩耗性、耐薬品性を持つ基本的なグレードです。通常、機械部品や精密部品などの一般的な用途に使用されます。

- 特性: 高い剛性、低摩擦、高耐久性、低吸水性。

- POM共重合体(コポリマー):

- 特徴: POMの共重合体は、ホモポリマーよりも改善された耐熱性と耐化学薬品性を持っています。高温や化学的に過酷な環境での使用に適しています。

- 特性: 高い耐熱性、優れた耐薬品性、優れた寸法安定性。

- ガラス充填POM:

- 特徴: ガラス繊維が加えられたPOM樹脂は、強度や剛性が向上し、熱膨張率が低く、さらに機械的特性が改善されます。高強度を要求される部品や精密機器に使用されます。

- 特性: 高い強度、剛性、耐摩耗性、熱安定性。

- 潤滑剤添加POM:

- 特徴: 低摩擦特性を向上させるために潤滑剤が添加されたPOMです。摩擦と摩耗が重要な用途に最適です。ギアやベアリングなどに使用されます。

- 特性: 低摩擦、高耐摩耗性、長寿命、騒音低減。

- 抗菌POM:

- 特徴: 抗菌特性が付与されたPOMは、食品産業や医療機器で使用されることが多いです。細菌や微生物の増殖を抑制する特性を持ちます。

- 特性: 高い抗菌性、耐薬品性、耐熱性。

異なる用途に適したPOMグレードの選び方

- 精密機器や電子部品:

- 適したグレード: 標準POM(ホモポリマー)

- 理由: 高い寸法安定性と優れた機械的特性が必要であり、標準POMが適しています。

- 高温環境や化学的環境下での使用:

- 適したグレード: POM共重合体

- 理由: 耐熱性や耐薬品性が求められる場合、POM共重合体がより適しています。

- 高強度・高剛性が求められる部品:

- 適したグレード: ガラス充填POM

- 理由: ガラス繊維によって強度と剛性が向上し、機械的性能が必要な部品に最適です。

- 摩擦や摩耗を減らす部品:

- 適したグレード: 潤滑剤添加POM

- 理由: 低摩擦性と耐摩耗性を持つ潤滑剤添加POMは、ギアやベアリングなど摩擦が重要な部品に最適です。

- 食品業界や医療機器:

- 適したグレード: 抗菌POM

- 理由: 抗菌性を必要とする場合、抗菌POMが適しています。食品や医療機器で使用されます。

グレードによる性能の比較

| 特性 | 標準POM(ホモポリマー) | POM共重合体 | ガラス充填POM | 潤滑剤添加POM | 抗菌POM |

|---|---|---|---|---|---|

| 引張強度 | 高い | 非常に高い | 高い | 高い | 高い |

| 耐摩耗性 | 高い | 高い | 非常に高い | 非常に高い | 高い |

| 耐薬品性 | 高い | 非常に高い | 高い | 高い | 高い |

| 耐熱性 | 高い | 非常に高い | 高い | 高い | 高い |

| 摩擦係数(低摩擦性) | 普通 | 普通 | 普通 | 低い | 普通 |

| 寸法安定性 | 高い | 高い | 高い | 高い | 高い |

| 用途 | 一般機械部品 | 高温・化学環境部品 | 高強度部品 | 摩擦部品 | 食品・医療 |

POM樹脂の長所と短所

POM樹脂は、幅広い産業で使用される高性能なエンジニアリングプラスチックですが、長所と短所を理解することが重要です。以下では、POM樹脂の利点、制限・課題、そして他のエンジニアリングプラスチックとの比較について説明します。POM樹脂の利点

- 高い機械的強度:

- POM樹脂は非常に強度が高く、引張強度や圧縮強度が優れています。このため、耐荷重性の高い部品に適しています。

- 耐摩耗性:

- POMは低摩擦係数を持ち、耐摩耗性に優れています。ギアやベアリング、滑動部品など、摩擦が関わる用途に非常に適しています。

- 高い寸法安定性:

- POM樹脂は温度変化に対して非常に安定しており、長期間にわたる使用でも寸法がほとんど変化しません。これにより、精密部品の製造に適しています。

- 優れた耐薬品性:

- 多くの化学物質に対して高い耐性を示し、特にアルカリや酸に強いです。これにより化学薬品が触れる環境での使用に適しています。

- 低吸水性:

- POM樹脂は水分をほとんど吸収せず、湿気の多い環境でも安定した性能を維持します。

- 高い耐熱性:

- POM樹脂は高温でもその性能を保つことができ、耐熱温度は約100℃程度です。

POM樹脂の制限と課題

- 高温での強度低下:

- POMは耐熱性に優れていますが、極端に高い温度環境(100℃以上)では強度が低下するため、長時間高温にさらされる用途には向きません。

- 紫外線に弱い:

- POM樹脂は紫外線(UV)に対する耐性が低く、屋外で使用する場合、長期間紫外線にさらされると物理的特性が劣化する可能性があります。

- 高価な材料コスト:

- POMは他のプラスチック材料に比べて比較的高価であり、コスト面での制約がある場合もあります。

- 割れやすい:

- POMは衝撃に対してやや脆い性質があり、衝撃や極端な力が加わると割れやすくなることがあります。

- 加工時の注意が必要:

- POM樹脂は加工中に変形しやすいことがあり、加熱時に注意が必要です。また、切削加工などを行う場合には、冷却処理を適切に行わないとひび割れを生じることがあります。

他のエンジニアリングプラスチックとの比較

| 特性 | POM樹脂 | ナイロン(PA) | ポリカーボネート(PC) | ポリフェニレンサルファイド(PPS) |

|---|---|---|---|---|

| 機械的強度 | 高い | 高い | 高い | 非常に高い |

| 耐摩耗性 | 非常に高い | 中程度 | 低い | 高い |

| 寸法安定性 | 高い | 中程度 | 高い | 非常に高い |

| 耐薬品性 | 高い | 高い | 中程度 | 非常に高い |

| 耐熱性 | 高い(100℃程度) | 中程度 | 高い | 非常に高い |

| 紫外線耐性 | 低い | 高い | 高い | 高い |

| 加工性 | 良好 | 良好 | 優れた | 良好 |

| コスト | 高い | 中程度 | 高い | 高い |

- POM vs ナイロン(PA):

- ナイロンはPOMに比べて摩擦係数が高く、吸湿性も高いため、湿気の多い環境ではPOMの方が適しています。ナイロンは高温や強度の点で優れていることもありますが、摩擦や寸法安定性ではPOMの方が優位です。

- POM vs ポリカーボネート(PC):

- ポリカーボネートは透明性を有し、衝撃強度が非常に高いですが、摩耗に関してはPOMに劣ります。POMは耐摩耗性や耐薬品性の点で優れていますが、PCは衝撃吸収性に優れています。

- POM vs PPS:

- PPSは非常に高い耐熱性と化学耐性を持ち、特に高温環境に強いですが、POMは摩耗や寸法安定性の面で優れています。PPSはコストが高いため、特別な用途に使われることが多いです。

POM樹脂の応用分野

POM樹脂はその優れた機械的特性、耐摩耗性、耐薬品性を活かして、さまざまな産業で広く利用されています。以下では、主な応用分野について説明します。自動車産業における用途

- 部品の摩耗や摩擦の軽減:

- ギア、ベアリング、カム、シャフトなどの動的部品で使用され、摩擦係数の低さと耐摩耗性により、エネルギー効率の向上と部品寿命の延長を実現します。

- 軽量化:

- 自動車の部品において、POM樹脂は軽量であり、車両全体の軽量化に貢献します。軽量化は燃費向上やCO2排出削減にもつながります。

- 耐薬品性:

- 自動車の冷却系統やブレーキ部品など、化学薬品や油に触れる部品にもPOM樹脂が使用されています。耐薬品性に優れ、長期間安定した性能を発揮します。

電子機器への応用

- コネクタや端子:

- POM樹脂は、電子機器で使用されるコネクタ、端子、スイッチなどの部品にも使用されます。耐摩耗性と良好な機械的特性により、耐久性の高い接続部品を提供します。

- ハウジング材:

- 電子機器の内部部品や外部ハウジングに使用されることが多いです。特に耐熱性が求められる部品に適しており、機器の耐久性を向上させます。

- 絶縁材料:

- POM樹脂は電気的に絶縁性があり、電子機器の基盤や配線などで絶縁材として使用されることもあります。

医療分野での利用

- インプラントや医療機器部品:

- POMは生体適合性があり、医療機器やインプラントの一部として使用されています。耐久性、強度、加工性に優れており、精密な部品製造に適しています。

- 注射器やカテーテル:

- 注射器の部品やカテーテルなどの使い捨て医療機器にもPOM樹脂が利用されます。特にその加工のしやすさと強度により、信頼性の高い医療機器が製造されています。

- 衛生管理:

- 医療機器に求められる高い清浄度を保つため、POMはその耐薬品性と低吸水性から選ばれています。薬品や消毒液に対する耐性も高く、長期使用に適しています。

その他の工業的応用例

- 精密機械部品:

- POM樹脂は、精密機械の部品(歯車、ローラー、ピンなど)に使用されます。特に、摩擦や騒音を減少させるために利用されることが多いです。

- 食品業界:

- 食品処理機器や包装機械の部品にもPOM樹脂は使用されています。耐薬品性と耐摩耗性が求められる食品加工機器において、安全で長寿命の部品を提供します。

- 航空宇宙産業:

- 航空機やロケットの部品において、POM樹脂は軽量で耐久性のある材料として活用されています。特に高い強度と低い摩擦係数が求められる部品での利用が進んでいます。

POM樹脂の安全性と環境への影響

POM樹脂(ポリアセタール樹脂)はその高い性能が特徴ですが、環境や安全性に関しても適切に取り扱うことが重要です。ここでは、POM樹脂に関する環境規制、安全な取り扱い、リサイクルについて説明します。環境規制とPOM樹脂

POM樹脂はその製造過程で、環境に影響を与えることがないわけではありません。特に、使用される原料や製造過程でのエネルギー消費に関連する環境負荷が問題視されています。以下の点が環境規制に関連しています。- 化学物質の使用制限:

- POM樹脂に使用される化学物質には、一部、環境に悪影響を及ぼす可能性があるものもあります。例えば、製造中に使用されるフタル酸エステルなどの化学物質は、環境規制に基づいて制限されることがあります。

- EU REACH規制:

- POM樹脂は欧州連合(EU)の化学物質登録、評価、認可および制限(REACH)規制に従い、化学物質の使用とその影響を監視する必要があります。これにより、POM樹脂が含まれる製品が販売される市場において、規制に準拠することが求められます。

- 有害物質の排出抑制:

- POM樹脂の製造過程で排出される有害物質(揮発性有機化合物、二酸化炭素など)については、環境基準に従って排出量の管理が求められます。これにより、大気や水質への影響を最小限に抑えることが目指されています。

リサイクルと持続可能性

POM樹脂はリサイクルが難しい材料の一つであり、リサイクルの取り組みが課題となっています。しかし、以下のような持続可能性に関する取り組みが進められています。- リサイクルの難しさ:

- POM樹脂は他の樹脂と異なり、リサイクルが困難な場合があります。高い融点や化学的安定性がリサイクルのハードルを上げる要因となります。ただし、回収後の材料再生が技術的に可能な場合もあり、一部の業界では再利用が進んでいます。

- 生分解性の欠如:

- POM樹脂は生分解性を持たないため、環境中に残ると長期的に影響を与える可能性があります。そのため、廃棄後の処理方法に注意が必要です。

- バイオベースPOM樹脂:

- 持続可能性を向上させるため、バイオベースのPOM樹脂が研究されています。これは、化石資源ではなく植物由来の原料を使用することにより、環境負荷を低減することが期待されています。

安全な取り扱いと廃棄

POM樹脂を取り扱う際は、以下の安全対策を講じることが重要です。- 健康への影響:

- POM樹脂は無害な材料として広く使用されていますが、製造過程で発生する粉塵やガスが健康に影響を与える可能性があります。特に加熱処理時に発生する煙やガスは、有害物質を含むことがあるため、適切な換気と防護具の使用が推奨されます。

- 廃棄方法:

- POM樹脂の廃棄は、通常のプラスチック廃棄物と同様に行うことができます。焼却時に有害物質を発生する可能性があるため、焼却施設においては十分な対策を施すことが求められます。また、リサイクル可能な範囲での再利用が推奨されます。

- 適切な貯蔵:

- POM樹脂を適切に貯蔵することも安全に関わります。高温や湿気が多い場所での保管は、品質を損なう可能性があるため、乾燥した冷暗所での保管が望ましいです。

“POMの弱点とは?素材の特性と対策を徹底解説”

POM樹脂とは

POM樹脂(ポリアセタール)は、高い機械的強度や優れた耐摩耗性を特徴とするエンジニアリングプラスチックの一種です。耐熱性や耐薬品性にも優れ、金属代替材料として広く利用されています。以下では、POM樹脂の特性、種類、および一般的な用途について解説します。POM樹脂の基本的な特性

POM樹脂には、以下のような基本的特性があります:- 高い機械的強度:優れた引張強度と剛性を持ち、負荷がかかる環境下でも形状を維持します。

- 優れた耐摩耗性:摩擦係数が低く、摺動部品としての使用に適しています。

- 耐薬品性:多くの溶剤や薬品に対する耐性を持ち、化学的な影響を受けにくい。

- 優れた寸法安定性:温度変化や湿度変化に対して安定した形状を保つ特性があります。

- 自己潤滑性:摺動性能が高く、潤滑剤を使用しなくても滑らかな動作が可能です。

ポリアセタール(POM)の種類

POM樹脂は、主に以下の2種類に分類されます:- ホモポリマー(POM-H)

- 高い機械的強度と剛性を持つ。

- 耐熱性や耐薬品性に優れるが、加工時の安定性はやや劣る。

- 代表的な製品例として、「デュポン デルリン」などがあります。

- コポリマー(POM-C)

- ホモポリマーよりも耐薬品性が高く、加工性にも優れる。

- 吸湿性が低いため、寸法安定性に優れた性能を発揮。

- 代表的な製品例として、「ケストライト」などがあります。

POMの一般的な用途

POM樹脂は、以下のような分野で広く利用されています:- 自動車部品:ギア、ベアリング、クリップ、コネクタなどの高負荷部品。

- 電気・電子部品:コネクタ、スイッチ、絶縁体などの精密部品。

- 産業機械部品:摺動部品、カム、プーリー、ローラーなど。

- 日用品:ジッパー、ボタン、歯ブラシのハンドル、玩具など。

- 医療機器:シリンジ部品、精密機器のハウジング。

POMの弱点とその対策

POM樹脂は多くの優れた特性を持つエンジニアリングプラスチックですが、いくつかの弱点も存在します。これらの弱点を理解し、適切な対策を講じることで、POMの性能を最大限に活用できます。POM樹脂の主な弱点

POMの主な弱点には、紫外線に長時間さらされると分解や変色が生じる耐候性の弱さがあります。このため、屋外での使用には向きません。また、低温環境下では衝撃に対して脆くなる傾向があり、耐衝撃性にも課題があります。接着性の悪さも特徴の一つで、表面が滑らかで化学的に不活性なため、接着剤が効果的に機能しません。さらに、酸性環境では劣化しやすくなる耐酸性の制限や、高温で分解が始まり毒性のあるホルムアルデヒドを放出するリスクも挙げられます。弱点に対する具体的な対策

これらの課題に対する対策として、耐候性を向上させるためにUV安定剤を添加したPOMや、UVコーティングを施した製品を使用する方法があります。耐衝撃性を改善するには、コポリマータイプ(POM-C)の選択や、ゴムやエラストマーをブレンドして衝撃性能を向上させることが効果的です。接着性の問題には、表面をサンドブラストやプラズマ処理で粗面化し、プライマーを使用して接着剤の密着性を高める方法が適しています。 耐酸性を強化するためには、耐薬品性の高いPOM-Cを使用したり、表面に耐酸性コーティングを施すことで対処できます。また、高温での使用には熱安定剤を添加したPOMを選択するほか、適切な温度管理を行い、240°C以上の環境での使用を避けることが重要です。弱点を補う加工技術

POM樹脂の弱点を補う加工技術も重要です。表面に保護コーティングを施すことで耐候性や耐酸性を向上させるほか、サンドブラスト処理で接着性や印刷適性を高めることができます。また、ガラス繊維やカーボンファイバーを添加して強度や耐衝撃性を補強した複合材料を使用することで、特定の用途に合わせた性能を発揮させることも可能です。さらに、成形時の温度管理を徹底し、応力集中部を回避する設計を採用することで、製品の信頼性を高めることができます。 これらの対策と技術を組み合わせることで、POM樹脂の弱点を克服し、幅広い用途での活用が可能になります。POM樹脂の加工方法

POM樹脂は、その機械的特性や寸法安定性の高さから、多くの分野で使用されているエンジニアリングプラスチックです。その加工方法にはいくつかの基本的なプロセスがあり、加工時の注意点を理解することで、より高品質な製品を作ることが可能になります。加工の基本

POM樹脂の加工には、射出成形、押出成形、切削加工が一般的に使用されます。射出成形では、高い流動性を活かして複雑な形状の部品を大量生産できます。一方、押出成形は棒材やシート状の材料を作る際に用いられます。また、切削加工は寸法精度が重要な場合や、少量生産時に有効で、POMの加工性の良さが活かされます。 POMの加工温度は180〜230°Cが推奨されており、この範囲を守ることで材料の分解や特性の劣化を防ぐことができます。成形時には、金型温度を80〜120°Cに設定することで、表面仕上げや寸法精度が向上します。加工時の注意点

加工時にはいくつかの重要なポイントに注意する必要があります。例えば、POMは分解するとホルムアルデヒドを放出するため、加工温度を適切に管理し、換気を徹底することが必要です。また、吸水性が低いPOMですが、成形時には乾燥処理を行うことで、気泡や欠陥を防ぐことができます。 切削加工では、刃物の摩耗が少ないものの、高速での加工では熱が発生しやすいため、冷却剤の使用が推奨されます。また、切削中の材料の反りや変形を防ぐために、材料の固定をしっかり行い、適切な加工条件を設定することが重要です。加工技術の進化と応用

近年、POM樹脂の加工技術は進化を遂げており、新しい手法や材料の組み合わせが応用されています。たとえば、3Dプリンティング技術を活用したプロトタイプ作成が普及しつつあります。また、レーザー加工技術により、複雑な形状や微細な加工が可能になっています。 さらに、ガラス繊維やカーボンファイバーを添加したPOM複合材料の加工が進み、耐久性や剛性を向上させた製品の開発が進行しています。これにより、航空宇宙、医療、自動車産業など、従来以上に高い要求が求められる分野での活用が増加しています。 これらの進化した加工技術を活用することで、POM樹脂の可能性はますます広がり、用途も多様化しています。ポリアセタールの利点と欠点

ポリアセタール(POM)は、エンジニアリングプラスチックの一種であり、その機械的特性や加工性の良さから、さまざまな用途に利用されています。しかし、利点だけでなく、いくつかの欠点も持ち合わせているため、それぞれの特性を理解し、用途に応じて適切に選択することが重要です。POMのメリット

POM樹脂の最大の利点は、その優れた機械的特性です。高い剛性、耐摩耗性、そして寸法安定性に優れており、部品が繰り返し使用されるような環境に適しています。また、低摩擦係数を持つため、摺動部品としての使用に適しており、騒音やエネルギー損失を抑えることが可能です。 さらに、耐薬品性に優れており、多くの溶剤やオイルに対して化学的に安定しています。吸水率が低いため、湿気の多い環境でも寸法変化が少なく、高精度の部品が求められる分野での使用が可能です。また、射出成形や切削加工など、さまざまな加工方法に対応している点も大きなメリットです。POMのデメリット

一方で、POM樹脂にはいくつかの欠点も存在します。まず、耐候性が低く、長期間紫外線にさらされる環境では性能が低下することがあります。そのため、屋外での使用には注意が必要です。また、高温環境下での使用には限界があり、温度が過剰に上昇すると軟化や変形が生じる可能性があります。 さらに、POMは燃焼時にホルムアルデヒドを発生させるため、リサイクル処理や廃棄時には特別な注意が必要です。接着が難しい点も課題であり、接合が必要な場合には特殊な接着剤や機械的な固定手段が求められることがあります。利点と欠点のバランス

POM樹脂は、多くの分野でその性能を発揮しますが、その利点と欠点を正しく理解し、用途に応じて適切に使用することが重要です。たとえば、耐候性の必要な屋外用途にはUV保護剤を添加した改良型POMを選択することができます。また、耐熱性が不足している場合には、ガラス繊維やカーボン繊維を添加した複合材料を使用することで、性能を補完することが可能です。 POMの利点と欠点をバランスよく活用することで、その特性を最大限に引き出し、効果的な製品開発が可能となります。耐磨耗性に優れたPOMの特性

ポリアセタール(POM)は、その優れた耐磨耗性が特長の一つであり、摺動部品や耐久性を求められる製品に多く利用されています。この特性を理解することで、最適な材料選定や設計が可能となります。耐磨耗性とは

耐磨耗性とは、材料が摩擦や摩耗による損傷に対する抵抗力を示す性質のことです。この特性は、長期間の使用や高負荷環境下での部品寿命を大きく左右します。POMは低摩擦係数と高い硬度を持つため、摺動による摩耗が少なく、長寿命の製品に適しています。POMの耐磨耗性の評価

POMの耐磨耗性は、以下のような特性に基づいて評価されています:- 低摩擦係数:摺動時の摩擦が少ないため、エネルギー損失や熱の発生が抑えられます。

- 高い剛性:外部からの力に対する変形が少なく、接触面が安定しているため摩耗が進みにくいです。

- 自己潤滑性:一部のPOMグレードには自己潤滑性があり、追加の潤滑剤を使用せずとも滑らかな摺動が可能です。

ポリアセタール加工の特徴とメリット

ポリアセタール(POM)は、加工のしやすさと優れた特性から、幅広い分野で利用されているエンジニアリングプラスチックです。その加工方法には特有の特徴があり、それに伴う多くのメリットがあります。加工特性について

POMは高い機械的特性を持ちながらも加工が容易な材料です。以下のような加工特性が挙げられます:- 切削性が良好:POMは切削加工に適しており、精密部品の製造に向いています。バリが少なく、仕上がりが滑らかです。

- 射出成形が可能:射出成形による大量生産が容易であり、複雑な形状の部品を高い寸法精度で製造できます。

- 低い収縮率:加工後の寸法変化が少なく、安定した形状を維持できます。

- 優れた溶接性:溶接や接着にも対応し、複数部品の組み立てが容易です。

経済的なメリット

POMを使用することで、以下のような経済的なメリットが得られます:- 高い加工効率:切削性や成形性が良いため、生産時間が短縮されます。

- コスト削減:製造プロセスが効率化されることで、製品の単価を抑えることができます。

- 耐久性によるコスト効果:POMは長寿命で耐摩耗性が高いため、交換やメンテナンスの頻度が低くなり、トータルコストを削減できます。

環境への配慮とサステナビリティ

POMは、サステナブルな材料としても注目されています。その理由には以下の点があります:- 長寿命設計:耐久性が高く、製品の寿命を延ばすことで廃棄物の削減に貢献します。

- 再利用が可能:加工時に発生する切りくずや廃材を再利用できるため、リソースの無駄を最小限に抑えられます。

- 軽量化による省エネルギー効果:軽量なPOM部品は、自動車や機械装置に使用される際にエネルギー消費を抑えることができます。