ポリアセタール樹脂(POM)の特性・用途・種類を徹底解説

ポリアセタール樹脂(POM)は、精密部品や工業製品で広く利用される熱可塑性樹脂です。寸法安定性や耐摩耗性、耐熱性を備え、ギアや軸受、電子機器部品など多彩な用途があります。本記事では、POMの種類ごとの特性や用途、設計や加工における注意点までを詳細に解説し、製造業の設計者や技術者の知識獲得をサポートします。

POMとは?基本特性の理解

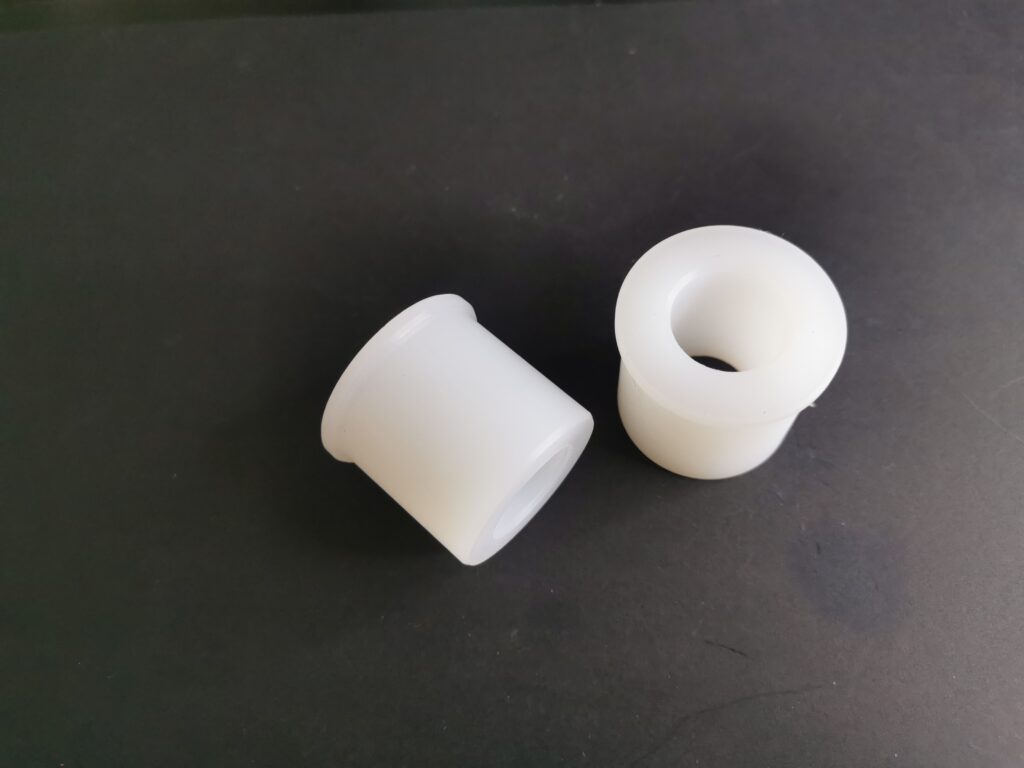

POMは高結晶性の樹脂で、寸法安定性、耐摩耗性、低摩擦性、耐薬品性を兼ね備えています。ギアや軸受、電子機器部品など精密部品に幅広く使用されます。物性値や規格はJISで確認可能です。寸法安定性や耐薬品性、加工条件については材料選定時の基本特性に関して解説で詳しく紹介しています。

POMの種類と特性

POMには主にホモポリマー(POM-H)とコポリマー(POM-C)の2種類があります。用途や加工条件によって使い分けることが重要です。

| 種類 | 特性 | 用途 |

|---|---|---|

| POM-H | 高剛性、高耐摩耗性 | ギア、精密軸受 |

| POM-C | 耐薬品性、寸法安定性、衝撃に強い | 自動車部品、電子機器部品 |

種類ごとの特性や選定基準についてはPOMの種類と特性に関して解説で詳しく紹介しています。

POMの用途例と選定ポイント

- 精密ギアや軸受:寸法安定性・耐摩耗性が重要

- 電子機器用ファスナー:耐薬品性と衝撃強度が求められる

- 自動車用ポンプ部品:耐熱性・耐摩耗性が重要

用途に応じた選定方法については用途別POM材料の選定方法で詳しく解説しています。

POMの加工特性

射出成形

金型温度・樹脂温度の適切な管理と冷却工程の最適化により、反りやバリを防止できます。高温環境での性能維持に向けた材料選定も重要です。

押出成形

均一な押出速度で寸法精度を確保し、過熱を避けて分解を防止します。冷却工程で反りを最小化できます。

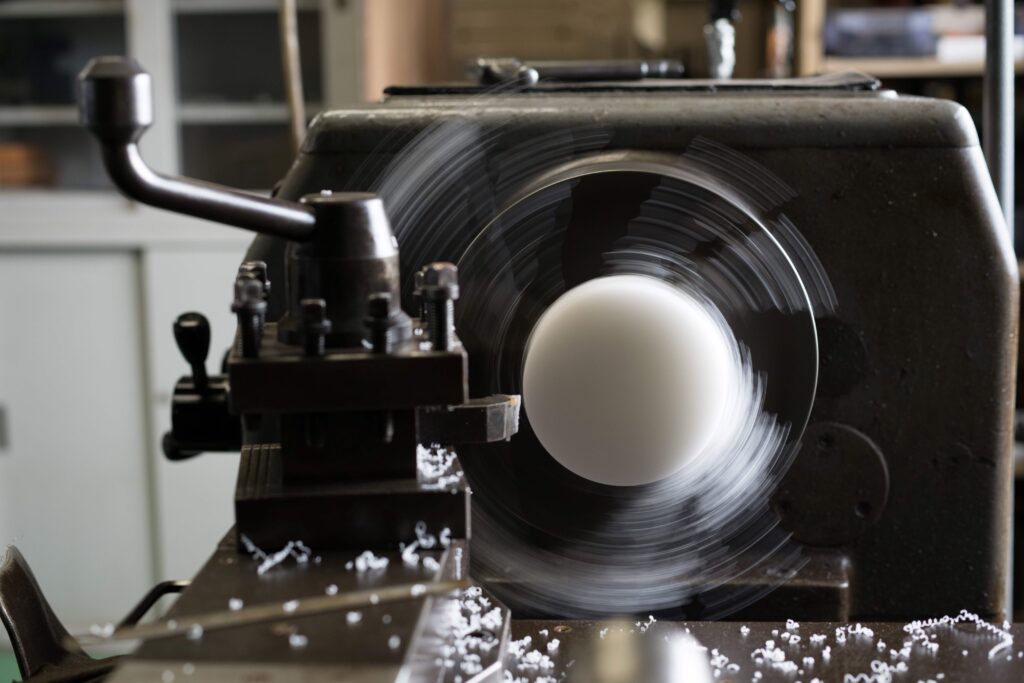

切削加工

切削速度を適切に設定することで過熱を防ぎ、工具摩耗を抑制します。潤滑剤を活用することで耐熱・耐摩耗性を保持可能です。

POMのメリット・デメリット

| メリット | デメリット |

|---|---|

| 寸法安定性、耐摩耗性、低摩擦性、耐油性、耐熱性 | 耐熱限界あり、衝撃特性が限定、紫外線耐性が弱い |

POMの耐熱性と設計のポイント

POMの耐熱温度はおおよそ100〜120℃です。この範囲内で使用することで寸法安定性や耐摩耗性が維持されます。高温環境下での設計では熱膨張や変形リスクを評価し、潤滑剤の適切な選定や充填材の活用も検討することが重要です。

よくある質問

POMには主にホモポリマー(POM-H)とコポリマー(POM-C)の2種類があります。POM-Hは高剛性・高耐摩耗性でギアや精密軸受に向いており、POM-Cは耐薬品性や衝撃強度に優れ、自動車部品や電子機器部品に適しています。種類ごとの詳細はPOMの種類と特性に関して解説で詳しく紹介しています。また、物性値や規格はJISで確認可能です。

精密ギアや軸受には寸法安定性と耐摩耗性、電子機器用ファスナーには耐薬品性と衝撃強度、自動車用ポンプ部品には耐熱性と耐摩耗性が重要です。

射出成形では金型温度・樹脂温度の適切な管理、押出成形では均一な押出速度、切削加工では適切な切削速度と潤滑剤の使用が重要です。

まとめ

ポリアセタール樹脂(POM)の特性、用途、種類を理解することで、精密部品設計や製造工程での最適化が可能になります。耐摩耗性や寸法安定性、耐熱性などを正しく評価することで、製品寿命や品質向上に直結します。具体的な材料選定や加工方法については、記事内リンクを参照してさらに詳細な情報を確認してください。