POM材の摩擦係数と特性を徹底解説|選定と用途のポイント

POM材の摩擦係数と特性を徹底解説|選定と用途のポイント

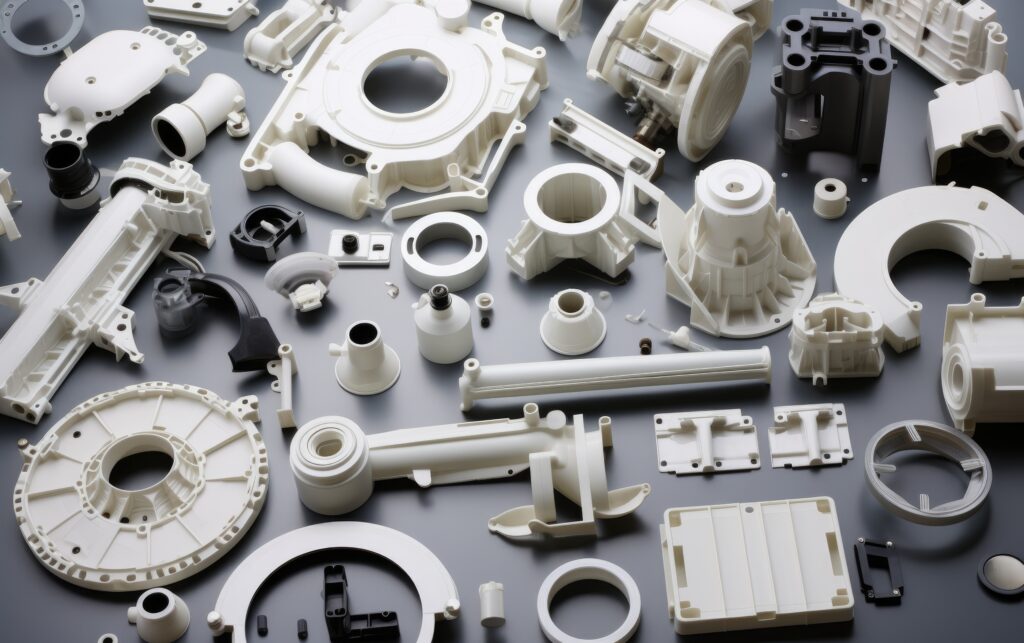

精密機械や自動車部品に多用されるPOM材は、低摩擦で耐摩耗性に優れ、長寿命設計に欠かせない素材です。本記事では、摩擦係数の特性を中心に、用途や選定ポイントまでを詳しく解説し、設計者や技術者が知っておくべき情報を網羅します。

POM材の基本特性と摩擦係数

POM材は高結晶性の熱可塑性樹脂で、摩擦係数が低く、滑りやすさが求められる部品に最適です。耐摩耗性、耐熱性、耐薬品性を兼ね備え、ギアや軸受、電子機器部品など幅広く使用されます。物性値や規格はJISで確認可能です。

摩擦係数の範囲と意味

POM材の摩擦係数はおおよそ0.2〜0.4で、金属や他の樹脂と比較して低い値を示します。この特性により、部品間の摩耗や発熱を抑制でき、精密機械の寿命延長につながります。摩擦特性の違いに応じて、POM-HとPOM-Cを適切に選定することが重要です。種類ごとの特性についてはPOMの種類と特性に関して解説で詳しく紹介しています。

POM材の種類と特性

| 種類 | 特性 | 用途 |

|---|---|---|

| POM-H | 高剛性、高耐摩耗性、低摩擦 | ギア、精密軸受 |

| POM-C | 耐薬品性、寸法安定性、衝撃強度 | 自動車部品、電子機器部品 |

各種類の選定ポイントについてはPOMの種類と特性に関して解説で詳しく説明しています。

POM材の用途と摩擦係数の関係

摩擦係数が低いため、POM材は摩擦による消耗を抑えたい部品に適しています。代表的な用途には以下があります。

- 精密ギアや軸受:寸法安定性と低摩擦が重要

- 電子機器用ファスナー:耐摩耗性と滑りやすさが求められる

- 自動車部品:耐熱性と低摩擦により効率的な駆動が可能

用途ごとの材料選定については用途別POM材料の選定方法で詳しく解説しています。

POM材の加工特性

射出成形、押出成形、切削加工など、加工方法によって摩擦係数や寸法精度に影響を与えます。適切な温度管理や潤滑剤の使用により、摩耗や反りを抑えつつ低摩擦特性を保持できます。加工の詳細はPOM加工の特性と注意点で詳しく解説しています。

射出成形

金型温度や樹脂温度を最適化し、冷却工程を管理することで、摩擦係数や寸法安定性のバラツキを抑制できます。

押出成形

均一な押出速度と適切な冷却により、低摩擦特性を維持しつつ精度の高い部品を製造できます。

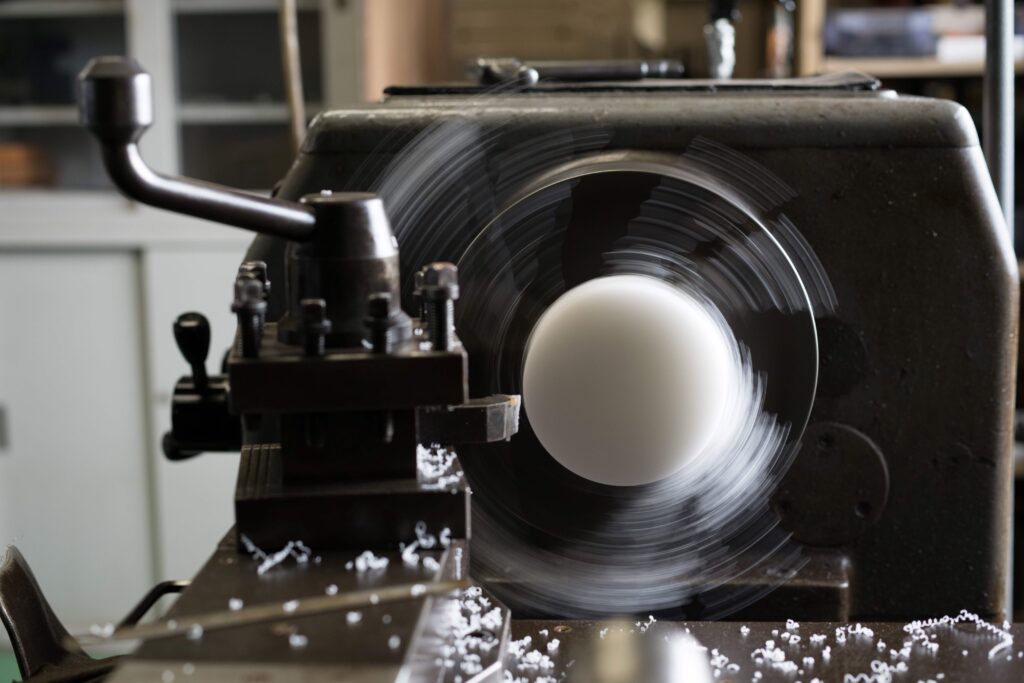

切削加工

切削速度や潤滑剤を適切に設定することで、摩耗や過熱を抑え、摩擦係数を低く保てます。

POM材のメリット・デメリット

| メリット | デメリット |

|---|---|

| 低摩擦、寸法安定性、耐摩耗性、耐熱性 | 耐熱限界あり、衝撃特性が限定、紫外線耐性が弱い |

POM材の耐熱性や摩擦係数は設計に大きな影響を与えるため、材料選定時に必ず評価する必要があります。

よくある質問(FAQ)

POM材の摩擦係数はおおよそ0.2〜0.4で、低摩擦により部品間の摩耗や発熱を抑制できます。精密ギアや軸受に最適で、部品寿命の延長に直結します。

POM-Hは高剛性・高耐摩耗性・低摩擦でギアや精密軸受に使用され、POM-Cは耐薬品性・寸法安定性・衝撃強度に優れ、自動車部品や電子機器部品向けです。種類ごとの特性や選定ポイントについてはPOMの種類と特性に関して解説で詳しく紹介しています。

射出成形・押出成形・切削加工の条件により、摩擦係数や寸法精度が変化します。適切な温度管理や潤滑剤の使用で低摩擦特性を維持できます。

まとめ

POM材は低摩擦で耐摩耗性・耐熱性に優れ、精密部品や機械部品に最適です。摩擦係数の理解と種類選定が、製品の寿命や性能向上に直結します。具体的な材料選定や加工方法については、記事内リンクを参照してさらに詳細な情報を確認してください。