熱可塑性樹脂の種類一覧とそれぞれの特徴を徹底解説

熱可塑性樹脂の種類一覧と特徴を徹底解説

製造業や樹脂加工に携わる方にとって、熱可塑性樹脂の種類や特性を理解することは、製品設計や加工の効率化に直結します。本記事では、主要な熱可塑性樹脂の種類と特徴を一覧形式で整理し、用途ごとの選定ポイントや加工時の注意点まで徹底解説します。

Contents

熱可塑性樹脂とは何か

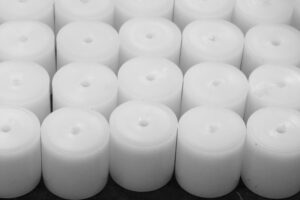

熱可塑性樹脂は、加熱すると柔らかくなり、冷却すると固まる特性を持つ材料です。再加工やリサイクルが可能で、射出成形、押出成形、ブロー成形などの多様な加工法に適しています。熱硬化性樹脂との違いも理解しておくことが重要で、詳細は熱可塑性と熱硬化性の違いに関して解説で確認できます。

目次

代表的な熱可塑性樹脂の種類と用途一覧

| 樹脂名 | 特性 | 主な用途 |

|---|---|---|

| PE(ポリエチレン) | 柔軟性が高く耐薬品性に優れる | フィルム、容器 |

| PP(ポリプロピレン) | 耐熱性があり軽量 | 自動車部品、食品容器 |

| PS(ポリスチレン) | 成形性に優れるが衝撃に弱い | 梱包材、電気部品 |

| POM(ポリアセタール) | 高剛性・低摩耗性 | 機械部品、精密部品 |

| ABS(アクリロニトリル・ブタジエン・スチレン) | 衝撃強度が高く成形性良好 | 家電筐体、自動車内装 |

| PC(ポリカーボネート) | 透明性が高く耐衝撃性に優れる | 光学部品、電子機器カバー |

各樹脂の特性や加工性は用途に大きく影響します。

熱可塑性樹脂の加工方法と選定ポイント

熱可塑性樹脂は加熱により可塑化できるため、以下の加工方法があります:

- 射出成形:複雑形状の部品を大量生産に適する。

- 押出成形:チューブ、板材、フィルムなどの連続生産に適する。

- ブロー成形:空洞容器やタンクの成形に使用。

選定時には、製品形状、生産量、コストのバランスを考慮する必要があります。

熱可塑性樹脂のメリットとデメリット

メリット:再加工が可能でリサイクル性に優れ、成形性が高い。デメリット:耐熱性や耐薬品性が熱硬化性樹脂より劣る場合がある。

熱可塑性樹脂の応用例

熱可塑性樹脂は、自動車部品、電子機器、医療機器、包装材など幅広い分野で使用されています。選定時には機械的特性、耐熱性、コスト、リサイクル性を総合的に評価することが重要です。

よくある質問(FAQ)

熱可塑性樹脂と熱硬化性樹脂の違いは何ですか?

熱可塑性樹脂は加熱で柔らかくなり、冷却で再び固まる性質を持ち、再加工やリサイクルが可能です。熱硬化性樹脂は一度硬化すると再成形できません。詳しくは熱可塑性と熱硬化性の違いに関して解説で紹介しています。規格確認はJISで可能です。

代表的な熱可塑性樹脂の種類と用途は何ですか?

代表的な熱可塑性樹脂にはPE(フィルム・容器)、PP(自動車部品・食品容器)、PS(梱包材・電気部品)、POM(機械部品・精密部品)などがあります。各樹脂の特性や選定ポイントについてはPOMの材料選定に関して解説で詳しく紹介しています。

熱可塑性樹脂の加工方法にはどのようなものがありますか?

射出成形、押出成形、ブロー成形などがあります。射出成形は複雑形状の部品に適し、押出成形はチューブや板材、ブロー成形は空洞容器の成形に向きます。

熱可塑性樹脂を選ぶ際の注意点は何ですか?

再加工やリサイクル性のメリットがありますが、耐熱性や耐薬品性は熱硬化性樹脂より劣る場合があります。用途や環境条件に応じた選定が重要です。具体的な材料選定は材料選定ガイドに関して解説で詳しく紹介しています。

まとめ:熱可塑性樹脂の種類と選定のポイント

本記事では、代表的な熱可塑性樹脂の種類と特性、加工方法、選定時の注意点を一覧形式で整理しました。各樹脂の特徴を理解することで、製品設計や加工の効率化、コスト管理に役立ちます。

コメント