POMの低摩擦・高強度性能を徹底解説!

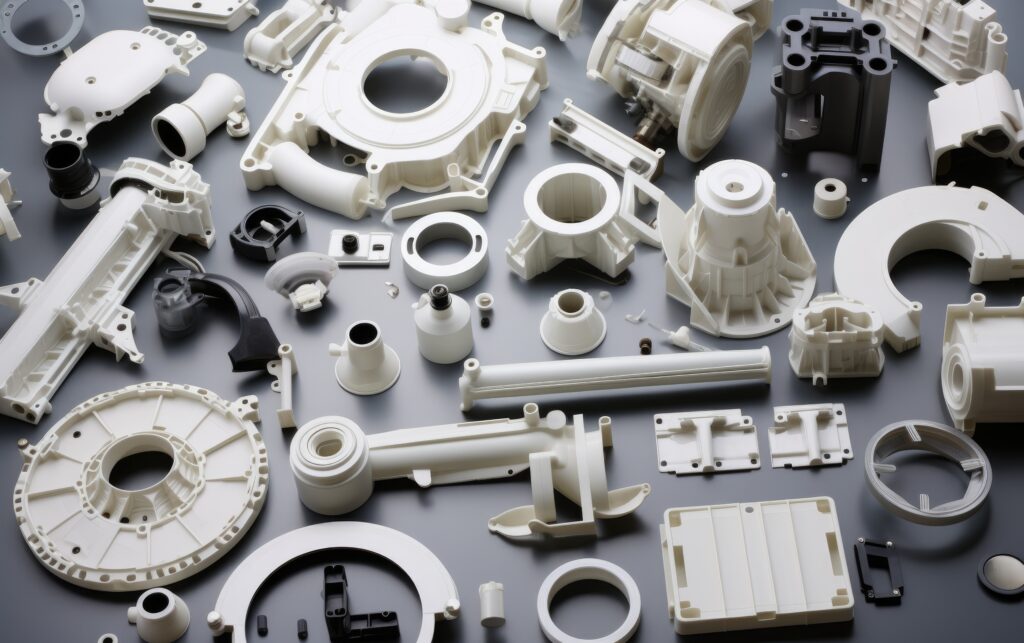

「POMって何?その低摩擦・高強度の性能がどう活用できるの?」と疑問に思ったことはありませんか?POM(ポリアセタール)は、さまざまな産業で重宝されている高機能プラスチックの一種です。この素材は、摩擦を抑えつつも高い強度を発揮するため、機械部品や自動車、さらには家電製品に至るまで幅広く利用されています。

この記事では、POMの特性やその優れた性能がどのように役立つのかを詳しく解説します。具体的には、POMの低摩擦性がどのように省エネルギーや耐久性向上に寄与するのか、高強度が実際の製品でどのように生かされているのかをご紹介します。もし、POMの特性に興味がある方や、これから新たな素材選びを考えている方には、必見の内容です。私たちと一緒に、POMの魅力を深掘りしていきましょう!

1. POM 低摩擦 高強度 性能の基本理解

1-1. POMとは何か

POM(ポリアセタール)は、優れた機械的強度と耐摩耗性を兼ね備えたエンジニアリングプラスチックの一種です。結晶性の高い構造により高い剛性を持ち、寸法安定性にも優れているため、精密部品の製造に広く用いられています。加工性が良く、成形や切削加工に適していることも特徴です。

1-2. POMの摩擦特性

POMは表面が滑らかで摩擦係数が非常に低いため、摩擦によるエネルギーロスが少なく、機械部品の摩耗を抑制する特性があります。これにより、ギアやベアリング、スライド部品などの用途で高い耐久性を発揮します。また、摩擦熱が発生しにくいので、長時間の使用でも性能劣化が起こりにくいのが特徴です。

1-3. POMの自己潤滑性能

POMは自己潤滑性も持ち合わせており、潤滑剤なしでも摩擦を低減できるため、メンテナンス性に優れています。この自己潤滑性は材料内部の分子構造と表面特性に起因し、油脂やグリースを使いづらい環境での部品に適しています。特に、密閉空間や潤滑が困難な小型機械部品において重宝されます。

2. POM 低摩擦 高強度 性能の応用例

2-1. 自動車産業におけるPOMの活用

自動車産業では、POMの低摩擦・高強度特性を活かして、ギア、ベアリング、シールリングなど多くの駆動部品に利用されています。耐熱性や耐薬品性も良好であり、エンジン周辺や燃料系統の部品としても採用例が多いです。これにより、燃費向上や耐久性アップ、メンテナンスコスト削減に寄与しています。

2-2. 家電製品でのPOMの利用

家電製品においては、動作部の摩擦を減らすためにPOMが広く使われています。例えば、プリンターのローラーや洗濯機のギア、冷蔵庫のヒンジなど、静音性や耐久性が求められる部品に適しています。POMの高強度により長期間の安定動作を実現し、製品の信頼性向上に貢献しています。

2-3. 医療機器におけるPOMの利点

医療機器分野では、POMの耐薬品性と自己潤滑性が評価されています。手術機器の可動部や機械的精度が求められる部分に使用され、滑らかな動きと耐久性を両立しています。また、加工精度が高いため、細かな部品の成形にも適し、医療現場での高精度機器の製造に欠かせません。

3. MCナイロンとPOM 低摩擦 高強度 性能の比較

3-1. 摩擦特性の違い

MCナイロンはガラス繊維や脂肪酸系潤滑剤を複合したナイロンで、POMに比べて摩擦係数はやや高いものの、耐摩耗性は優れています。POMは純粋な自己潤滑性が強みで、摩擦熱の発生も少なく、特に摩擦抵抗を抑えたい用途に適しています。一方、MCナイロンは高負荷環境でも摩耗に強いという特徴があります。

3-2. 耐久性の比較

耐久性ではMCナイロンが複合材としての強度向上や耐衝撃性に優れる傾向がありますが、POMは寸法安定性が高く、長時間にわたり安定した性能を維持します。使用環境や荷重条件によって使い分けが必要ですが、繰り返し荷重や摩擦環境が厳しい場合はMCナイロンが選ばれることもあります。

3-3. 適切な材料選定のポイント

材料選定においては、使用環境の温度、荷重、摩擦条件、化学薬品の有無などを総合的に検討する必要があります。POMは低摩擦かつ寸法安定性が必要な精密機械部品に適しており、MCナイロンは高負荷や耐衝撃が求められる部品に向いています。設計段階で性能要件を明確にし、最適な材料を選定することが製品の性能と耐久性を左右します。

4. POM 低摩擦 高強度 性能を活かした製品開発

4-1. POMの高耐久性の特性

POMは優れた耐摩耗性と高い強度を持ち、繰り返しの摩擦や荷重に対して長期間にわたり性能を維持します。この高耐久性は、結晶構造の安定性と優れた自己潤滑性により実現されており、摩耗や変形を抑制しつつ安定した動作を可能にします。特に機械部品やギア、スライド部材など、頻繁な動きや強い負荷がかかる用途でその性能が活かされています。

4-2. 製品開発における考慮点

POMを用いた製品開発では、まず使用環境の温度範囲や負荷条件、摩擦係数の要件を正確に把握することが重要です。加工時の熱による寸法変化や加工後の応力緩和も考慮し、設計段階で適切な公差設定や加工条件の最適化が求められます。また、耐薬品性や耐紫外線性が必要な場合は、添加剤や複合材料の使用も検討されます。こうした総合的なアプローチにより、製品の長寿命化と高性能化が図られます。

4-3. 成功事例の紹介

実際の製品開発においては、自動車のトランスミッション部品や家電製品の動作部分にPOMを採用し、従来の金属部品に比べて軽量化と摩擦低減を実現した例があります。特にギアやベアリングの耐久性向上に成功し、メンテナンス頻度の低減や製品の静音化にも貢献しました。医療機器分野でも、高精度な部品の製造により信頼性を高めたケースが報告されています。

5. POM 低摩擦 高強度 性能と低VOCグレード

5-1. 低VOCグレードの重要性

環境規制の強化やユーザーの健康意識の高まりに伴い、プラスチック材料の揮発性有機化合物(VOC)放出の低減が求められています。POMにおいても低VOCグレードが開発され、製造工程および最終製品におけるVOC放出を抑制することで、環境負荷の軽減と作業者の安全性向上に貢献しています。

5-2. 環境への配慮とPOMの選択

環境配慮型製品の設計においては、材料選定が重要な要素となります。低VOCグレードのPOMは、従来品と同等の高強度・低摩擦性能を維持しつつ、揮発性有機化合物の発生を抑えることで環境負荷を軽減します。これにより、製造工場の環境基準をクリアしやすくなり、環境意識の高い市場での競争力も向上します。

5-3. 低VOCグレードの製品例

低VOCグレードのPOMは、自動車の内装部品や家電の構造部品、医療機器の部品など、さまざまな分野で採用が進んでいます。特に室内空間に置かれる製品や、人体と接触する医療機器においては、VOC放出を抑えることが安全性や快適性の向上に直結します。これらの分野で低VOCグレードのPOMを用いることで、ユーザーの健康リスクを軽減しつつ、高性能な製品開発が可能となっています。

まとめ

POM(ポリアセタール)は、低摩擦性と高強度を兼ね備えたエンジニアリングプラスチックです。優れた耐摩耗性と寸法安定性を持ち、自動車部品や機械部品に広く使用されています。化学薬品に対する耐性も高く、幅広い環境での利用が可能です。その特性により、効率的な動作を求める産業で重宝されています。