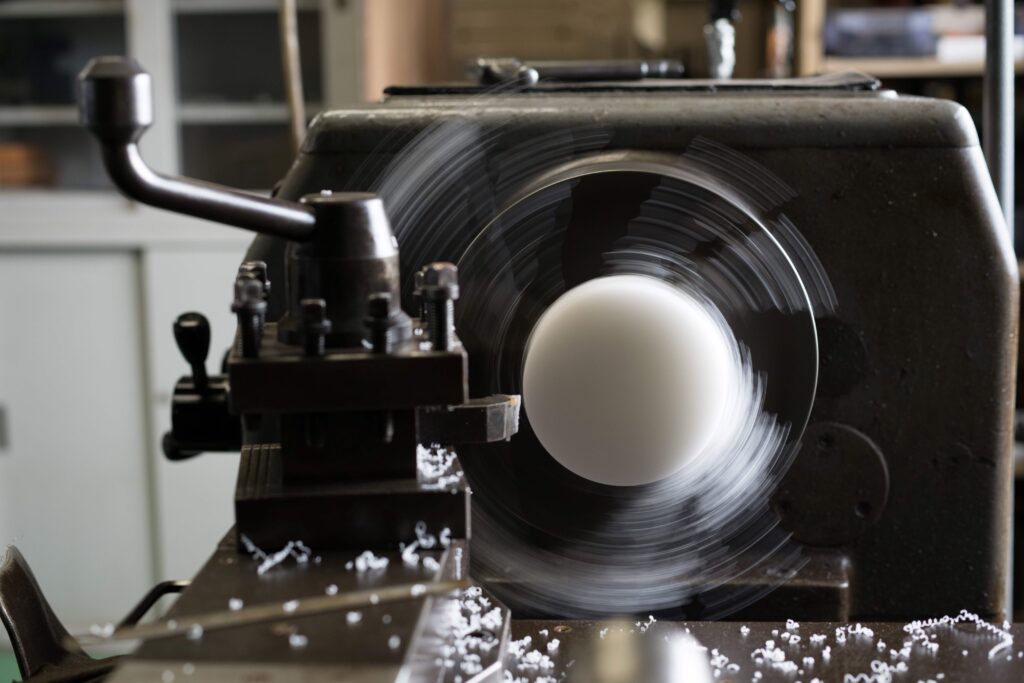

旋盤加工でPOM部品の精度を高めるためのベストプラクティス

POM部品の製造において、精度は非常に重要です。しかし、「どうやって旋盤加工でPOM部品の高精度を実現するのか分からない」と悩んでいる方も多いのではないでしょうか?本記事では、そんなあなたのために「旋盤加工でPOM部品の精度を高めるためのベストプラクティス」をご紹介します。

もしあなたが以下のような疑問を持っているなら、この記事は特に役立つでしょう。

- POM部品の旋盤加工とは具体的にどのようなものなのか?

- 精度を高めるためにはどんな技術や方法が必要なのか?

- 成功するための具体的な手順は何か?

旋盤加工は、部品の精度を左右する重要な工程です。この技術を駆使することで、POM部品の品質を飛躍的に向上させることができます。本記事では、初心者にもわかりやすく解説し、実践的なアドバイスを提供しますので、ぜひ最後までお読みください。あなたの旋盤加工技術が向上し、より高精度のPOM部品を生み出す手助けとなれば幸いです。

1. 旋盤加工でPOM部品の高精度を実現する方法

POM部品の旋盤加工は、高精度な機械部品の製作に不可欠なプロセスです。本章では、POM部品の特性を活かし、旋盤加工で高精度な仕上がりを得るための方法について解説します。

1-1. POM部品の特性とその重要性

POM(ポリアセタール)は、特に機械部品や精密部品に適した樹脂材料です。以下の特性が、旋盤加工において特に重要です。

- 高い機械的強度: POMは強度が高く、変形しにくい特性を持っているため、旋盤加工による切削後も高精度を保ちます。

- 耐摩耗性: 高い耐摩耗性を持ち、長期間の使用でも摩耗による性能低下が少ないです。

- 低摩擦係数: 摩擦が少ないため、旋盤加工時においてもスムーズに加工が可能です。

- 安定した寸法: 湿度や温度に対して安定性があり、精密な寸法管理が可能です。

- 加工性: POMは加工しやすい樹脂であり、切削やフライス加工が比較的容易に行えます。

これらの特性により、POM部品は旋盤加工において非常に適しています。

1-2. 旋盤加工の基本概念

旋盤加工は、部品を回転させながら切削工具を使用して、精密な形状を作り上げるプロセスです。POM部品の旋盤加工においては、次の基本的な概念が重要です。

- 切削速度の調整: 旋盤加工において適切な切削速度は重要です。POMは熱に敏感なため、過剰な切削速度を使用すると材料が軟化し、精度が低下する可能性があります。適切な切削速度と送り速度を設定することが、精度の高い加工には不可欠です。

- 工具の選定: POMは比較的柔らかい樹脂ですが、工具の選定は重要です。鋭利で摩耗に強い工具(例えばカーバイド工具)を使用することが推奨されます。

- 冷却の重要性: 切削時に発生する熱を抑えるため、冷却液の使用が推奨されます。冷却液は、加工精度を保つとともに、工具の摩耗を防ぎます。

- 送り速度と切削深さの調整: 過度な送り速度や深さは、POM部品にひび割れを引き起こす原因となります。加工中は細心の注意を払い、均一な圧力で切削を行うことが必要です。

1-3. POM部品の高精度加工に必要な条件

POM部品の高精度加工を実現するためには、以下の条件を考慮することが重要です。

- 安定した機械設定: 旋盤の設定が安定していることが精度に直結します。定期的なメンテナンスと、機械の精度を確認することが必要です。

- 精密な測定器具の使用: 加工中において寸法の確認を頻繁に行い、微細な誤差を早期に発見できるようにします。デジタルノギスやマイクロメーターなど、精密な測定器具を使用することが大切です。

- 適切なクランプ方法: 部品を旋盤に固定する方法も精度に影響を与えます。部品が安定して固定されていることを確認し、振動や不安定な動きを防ぐことが重要です。

- 均一な切削力の確保: POMの加工時には、均等な切削力を確保することが重要です。不均一な力がかかると、表面に傷がつく可能性があります。切削工具の角度や姿勢を調整し、適切な均一な力で加工を行うことが求められます。

- 最適な加工条件の設定: POMの特性に基づいた最適な加工条件を設定することが重要です。これには、切削速度、送り速度、切削深さなどの条件が含まれます。これらの条件を最適化することで、POM部品の高精度加工を実現できます。

これらの条件を守り、適切な加工方法を実施することで、POM部品の高精度な加工が可能となり、機械部品の品質を向上させることができます。

2. 旋盤加工でPOM部品の高精度を実現するための工具選び

POM部品の高精度な旋盤加工を実現するためには、適切な切削工具の選定が欠かせません。本章では、POMに最適な切削工具の種類、工具選定基準、そして切削条件の最適化方法について解説します。

2-1. POMに適した切削工具の種類

POMは比較的加工しやすい樹脂ですが、その特性に適した工具を選ぶことが重要です。以下は、POM部品の旋盤加工に適した切削工具の種類です。

- カーバイド工具: POM部品の加工において、カーバイド工具は非常に適しています。カーバイドは耐摩耗性が高く、長寿命を誇ります。また、鋭い切れ味を維持しやすく、POMの加工において精度が求められる場合にも効果的です。

- 高速度鋼(HSS)工具: 高速度鋼(HSS)もPOM部品の加工に使用されることがあります。耐摩耗性がカーバイドほど高くはありませんが、HSSは加工コストが比較的低いため、小ロットや低コストでの加工が求められる場合には適しています。

- セラミック工具: セラミック工具は高温での加工に強く、高精度が要求される場合に有効です。ただし、POMのような比較的柔らかい素材にはあまり適していないため、使用する際には特別な条件下で選定する必要があります。

- ダイヤモンドコーティング工具: POMのような樹脂素材の加工には、ダイヤモンドコーティングを施した工具が有効です。ダイヤモンドコーティングは非常に高い耐摩耗性を持ち、長時間安定して切削を行えます。

2-2. 工具の選定基準と注意点

POM部品を高精度で加工するためには、以下の工具選定基準と注意点を考慮する必要があります。

- 工具の鋭さと切れ味: POMは比較的柔らかい樹脂であり、切れ味が鈍い工具を使用すると、表面に不整合やバリが発生する可能性があります。鋭い切れ味を持つ工具を選定し、常に良好な切削性能を維持できるようにすることが重要です。

- 耐摩耗性: POMは摩耗に強い性質を持っていますが、切削工具自体の摩耗を防ぐことも重要です。耐摩耗性の高いカーバイドやダイヤモンドコーティング工具を使用すると、工具寿命を延ばし、安定した加工を維持できます。

- 工具の材質と形状: POMの加工においては、工具の材質と形状が重要です。工具が適切な形状であれば、加工時の切削抵抗を減らし、精度を保つことができます。切削工具の形状(特に刃先角度)を選定する際には、POMの特性に合ったものを選びましょう。

- 工具交換のタイミング: 長時間使用した工具は摩耗して切削精度が低下するため、工具の交換タイミングに注意する必要があります。定期的に工具を点検し、摩耗が進んでいる場合には適時交換を行い、精度の維持を図ることが大切です。

2-3. 切削条件の最適化

切削条件を最適化することにより、POM部品の高精度加工を実現できます。以下の要素を最適化することがポイントです。

- 切削速度: 切削速度が速すぎると、POMが熱を持ちやすくなり、樹脂が変形してしまう可能性があります。逆に切削速度が遅すぎると加工効率が悪化します。適切な切削速度は、工具の材質や加工するPOMの特性に基づいて設定しましょう。一般的に、POMの切削速度は中程度で設定することが多いです。

- 送り速度: 送り速度が速すぎると工具の摩耗が早くなり、精度が低下する恐れがあります。逆に遅すぎると生産性が低下します。送り速度は適切に調整し、一定の切削力が得られるように設定します。

- 切削深さ: POMは比較的柔らかいため、切削深さは浅めに設定することが推奨されます。過剰な切削深さは、仕上げ精度に悪影響を与える可能性があるため、適切な深さで加工を行うことが大切です。

- 冷却液の使用: POMは熱に敏感で、切削中に発生する熱が材料に悪影響を与える可能性があります。冷却液を適切に使用し、熱を逃がすことで精度を保つことができます。冷却液の種類や使用方法は加工条件に応じて調整します。

- 振動の抑制: 振動が発生すると、切削面が荒れたり精度が低下したりする原因となります。振動を最小限に抑えるためには、機械の安定性や工具の固定方法に注意し、適切な旋盤の設定を行うことが重要です。

これらの切削条件を最適化することで、POM部品の高精度な加工が可能となります。

3. 旋盤加工でPOM部品の高精度を実現するための仕上げ技術

旋盤加工における仕上げ技術は、部品の最終的な品質を決定づける重要なプロセスです。特にPOM部品では、仕上げ加工によって部品の外観や寸法精度が大きく影響を受けるため、適切な仕上げ方法を選定し、精度を追求することが求められます。本章では、仕上げ加工の重要性やその方法について解説します。

3-1. 仕上げ加工の重要性

仕上げ加工は、部品の寸法精度を高め、表面仕上げを整える重要なプロセスです。POM部品の場合、特に以下の理由から仕上げ加工が重要となります。

- 寸法精度の確保: 仕上げ加工によって、加工誤差を最小限に抑え、精密な寸法を確保することができます。特にPOMのような高精度が求められる部品では、仕上げ作業で寸法誤差を修正し、仕様に合致する形に整える必要があります。

- 表面品質の向上: POM部品の表面が粗いと、摩擦や摩耗を引き起こし、性能が低下する可能性があります。仕上げ加工を行うことで、滑らかな表面を作り、機能性を向上させます。

- 耐久性の向上: 高精度で美しい仕上げが施されたPOM部品は、長期間にわたり安定した性能を発揮します。粗い仕上げが残ると、摩耗や劣化が早く進行するため、仕上げは耐久性にも影響を与えます。

3-2. 仕上げ方法の種類と選び方

POM部品に対する仕上げ方法には、いくつかの選択肢があります。部品の用途や求められる精度によって、最適な方法を選定することが重要です。以下は代表的な仕上げ方法です。

- 研磨: 研磨は、POM部品の表面を非常に滑らかに仕上げるための方法です。微細な研磨粒子を使用して、細かい凹凸を取り除き、表面を平滑化します。特に高精度の外観や摩擦係数の低減が必要な場合に有効です。

- バフ掛け: バフ掛けは、研磨の一種で、研磨布やバフを使用して部品の表面を光沢を持たせて仕上げます。この方法は、POM部品に美しい仕上げを求める場合に適しています。仕上げ後の部品は非常に滑らかで、見た目の美しさが強調されます。

- 電解研磨: 電解研磨は、部品を電気的に処理する方法で、非常に精密な仕上げを実現します。POMの表面に均一な光沢を与え、摩擦を減少させることができます。この方法は、高精度が求められる部品に使用されます。

- 超音波洗浄: 仕上げ段階で汚れや切削屑を取り除くために超音波洗浄が使用されることがあります。これにより、部品の表面がさらに清潔になり、精度が向上します。

仕上げ方法の選定は、求められる表面品質や精度に応じて決定されます。例えば、表面の滑らかさや光沢が重要であれば研磨やバフ掛けを選ぶべきです。

3-3. 仕上げによる美しさの追求

POM部品の美しさを追求するためには、単に機能的な仕上げだけでなく、外観に配慮した加工が重要です。仕上げによって、部品が持つ視覚的な美しさや品質感が大きく向上します。具体的には、以下の点が美しさに関わります。

- 均一な表面仕上げ: 仕上げ加工によって表面が均一であることが、美しさの鍵です。表面に不規則な凹凸や傷が残っていると、部品の外観が悪くなり、品質が低く見えてしまいます。

- 光沢の調整: 部品に適切な光沢を加えることで、高級感を演出できます。特に製品のデザインが重要な場合や消費者向けの製品においては、光沢のある仕上げが求められることがあります。

- エッジ処理: 部品のエッジや角が鋭すぎると、見た目や触感が不快に感じられることがあります。エッジを丸めることで、見た目がより柔らかく、高級感を出すことができます。

これらの仕上げ技術を組み合わせることで、POM部品において高い美しさを実現し、製品の価値を向上させることができます。

4. 旋盤加工でPOM部品の高精度を実現するための加工技術

旋盤加工においてPOM部品を高精度で加工するためには、適切な加工技術とトラブルシューティングのスキル、さらに加工後の品質管理が不可欠です。本章では、POM部品の加工における特性を活かした技術や、加工中に直面する可能性のあるトラブル、そして品質管理方法について解説します。

4-1. POMの特性を活かした加工技術

POM(ポリアセタール)は、優れた強度、耐摩耗性、低摩擦性を持つ樹脂素材であり、これらの特性を活かした加工が求められます。特に、POM部品を旋盤で高精度に加工するための技術としては、以下の要素が重要です。

- 切削速度と送り速度の調整: POMは熱に敏感であり、過度な熱が発生すると材料が軟化し、加工精度が低下することがあります。切削速度や送り速度を適切に設定することで、過熱を防ぎ、安定した加工が実現できます。

- 冷却液の使用: 加工中の熱を管理するために、冷却液を適切に使用することが重要です。POMは加工中に熱を溜めやすいため、冷却液を使うことで表面の焼けや変形を防ぎ、精度を保つことができます。

- 工具の選定: POMに適した切削工具を選定することも高精度加工には欠かせません。硬度の高い工具を使用し、刃先を鋭く保つことで、細かい加工でも精度を維持できます。特に、コーティングされた工具を使用することで、摩耗を減らし、長期間安定した加工が可能になります。

4-2. 加工中のトラブルシューティング

旋盤加工中には、さまざまなトラブルが発生することがあります。POM部品の高精度加工において注意すべきトラブルとその対策を以下に示します。

- 加工中の発熱: POMは加工時に熱を発生しやすく、過度の熱が部品にダメージを与えることがあります。これを防ぐためには、冷却液の適切な使用と、切削条件の見直しが重要です。切削速度や送り速度を減速し、冷却液を十分に供給することで、発熱を抑制できます。

- 表面の焼け: POMの表面が焼けると、外観が悪くなり、摩擦係数が上がって性能が低下します。この問題を防ぐためには、加工時の温度管理を行い、必要に応じて工具を冷却液で冷却しながら作業を進めることが有効です。

- 寸法誤差: 加工中に寸法誤差が生じることがあります。これを防ぐためには、定期的に機械の校正を行い、加工条件を最適化することが必要です。また、工具の摩耗具合をチェックし、定期的に交換することも精度を保つために重要です。

4-3. 加工後の検査と品質管理

加工後の検査と品質管理は、POM部品の高精度を保証するために不可欠です。以下の方法で品質管理を行います。

トレーサビリティの確保: 加工中のデータを記録し、どの工程でどのような条件が使用されたかを追跡できるようにすることも、品質管理の一環として重要です。これにより、万が一問題が発生した場合に迅速に原因を特定することができます。

寸法検査: 加工後の部品の寸法が規定通りかを確認するために、各部品に対してゲージやマイクロメータを用いた寸法検査を実施します。精密な測定を行うことで、加工精度が維持されているかを確認します。

表面品質検査: 加工後、部品の表面に傷や焼けがないかを確認します。表面品質が求められる場合、光学顕微鏡を使用して表面の状態を詳細に調査することがあります。

機械的特性の評価: POM部品が求められる強度や耐摩耗性を満たしているかを確認するため、引張試験や摩耗試験を行うこともあります。これにより、部品が設計通りの性能を発揮できるかを確認します。

まとめ

POM部品の旋盤加工で精度を高めるためには、適切な工具選定、切削条件の最適化、冷却液の使用、そして加工後の測定・検証が重要です。また、機械のメンテナンスや振動管理も精度向上に寄与します。これらのベストプラクティスを実践することで、高品質な部品を得ることができます。