高精度加工を可能にする!POM部品の最新加工技術の全貌

あなたはPOM部品の高精度加工に興味がありますか?「最新技術を使って、どのように精密な加工を実現するのだろう?」と疑問に思っている方も多いでしょう。そこで、今回は「POM部品の高精度加工を可能にする最新技術」について詳しくご紹介します。

この文章は、以下のような方々に向けて書かれています。

- POM部品の加工技術に携わる技術者やエンジニア

- 最新の加工技術を学びたい企業の担当者

- 高精度加工に挑戦したいと考えている学生や研究者

POM(ポリアセタール)部品は、その優れた物性から多くの産業で利用されていますが、高精度な加工はその性能を最大限に引き出すために不可欠です。従来の加工方法では限界を感じている方々に、最新の技術がどのように問題を解決し、品質を向上させるかを具体的に解説します。あなたもこのガイドを参考にして、POM部品の加工における可能性を広げてみませんか?

1. POM部品の高精度加工を実現するための最新技術

POM部品の高精度加工には、材料の特性を最大限に活かすための最新技術が必要です。新しい加工技術や材料開発が進む中で、POM部品の精度を向上させる方法が求められています。

1-1. POM樹脂材料の開発における最新技術

POM樹脂の最新技術においては、以下のような進展が見られます:

- 改良された耐熱性: 最新のPOM樹脂は、従来の材料に比べて耐熱性が向上しています。これにより、熱膨張による加工誤差を減少させ、精度の高い加工が可能になります。

- 強化材の添加: ガラス繊維や炭素繊維を添加したPOM樹脂が登場しており、これにより部品の強度や耐摩耗性が向上し、高精度な切削が可能になります。

- 成形性の向上: 新しいPOM樹脂は、加工しやすさが向上しており、より複雑な形状や微細な部分も高精度で製造できます。

- 低摩擦性の改良: 最新のPOM材料は、さらに低摩擦性を持つものも登場しており、摩耗を抑えつつ高精度な部品加工が可能です。

1-2. POMの特性を活かした加工方法

POMの特性を最大限に活かすためには、適切な加工方法を選択することが重要です:

微細加工技術の応用: 微細加工技術を用いることで、POMの複雑な形状や微細な部品を高精度で加工することができます。レーザー加工や放電加工などが有効です。

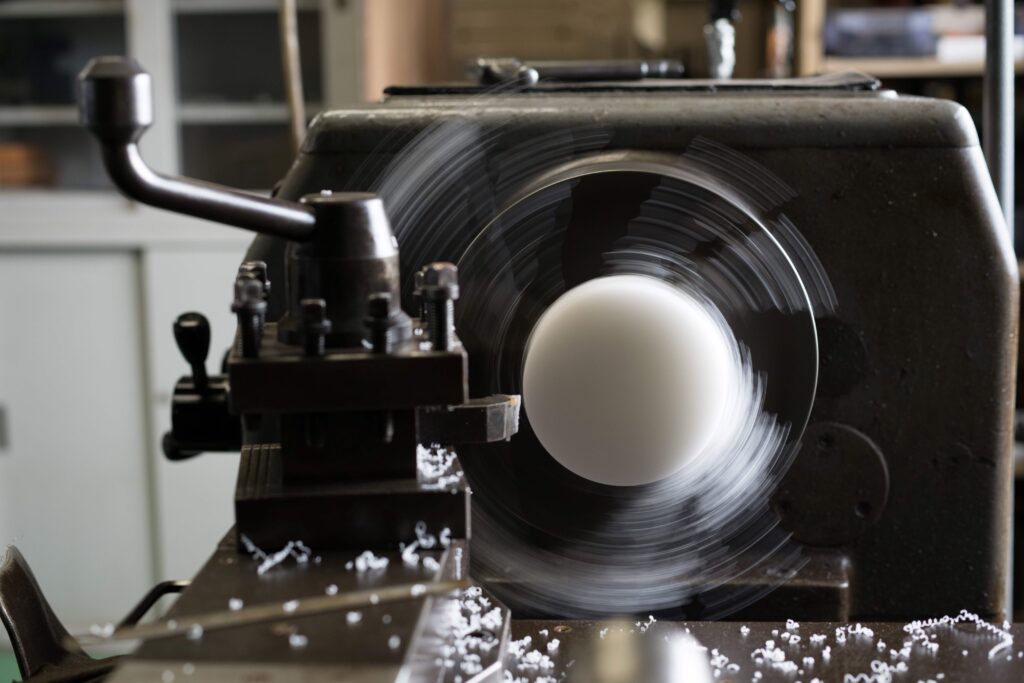

高精度なCNC加工: CNC(コンピュータ数値制御)加工は、POM部品の高精度加工に最も効果的な方法です。高精度の切削加工により、寸法の誤差を最小限に抑えた部品を作成できます。

最適な切削条件: POMは熱膨張が少ないため、適切な切削速度や送り速度を選定することで、加工中の温度変化を抑え、部品の精度を維持することができます。

工具選び: POM部品の加工には、超硬工具や高精度な切削工具が効果的です。工具の摩耗を抑えることで、長時間安定した精度で加工が行えます。

低温加工: POMは熱変形が少ない素材であるため、冷却装置を使わずに加工することで、さらに高精度な加工が可能です。

2. POM部品の高精度加工を実現するためのCNC加工の選択肢

CNC加工は、POM部品を高精度で製造するための最適な選択肢の一つです。POM(ポリアセタール)はその特性を活かすことで、精密な部品を製造することができます。

2-1. 高品質なカスタム部品を作るためのCNC加工の利点

CNC加工を用いることで、POM部品の高精度なカスタム部品を作成することが可能です。主な利点は以下の通りです:

- 高精度な仕上がり: CNC加工は、コンピュータで制御された精密な操作により、非常に高い精度で部品を加工できます。これにより、POM部品の形状や寸法精度を厳密に保つことができます。

- 複雑な形状の実現: CNC加工は、非常に複雑な形状を高精度で切削することが可能です。POMはその加工性に優れ、複雑なデザインの部品も正確に作成できます。

- 一貫した品質: CNC加工は、同じ設計で大量生産を行う際に非常に一貫した品質を維持できます。これにより、大量生産時にも高品質なPOM部品を提供できます。

- 柔軟性: 異なる設計に対応できる柔軟性があり、少量生産やカスタム部品を必要に応じて迅速に製造できます。これにより、POM部品の試作やプロトタイプ作成にも便利です。

- 自動化による効率化: CNC加工はほとんどの作業を自動化でき、手作業の誤差を減らし、高速で正確な加工を実現します。

2-2. CNC加工におけるPOMの特性

POM部品をCNC加工する際に理解しておくべきPOMの特性には以下があります:

高い機械的強度: POMは高い機械的強度を持つため、CNC加工によって高強度な部品が製造できます。高精度な部品が要求される産業や製品に適しています。

低熱膨張: POMは熱膨張が少ないため、高精度なCNC加工で重要な特性を維持できます。温度変化による寸法誤差が少ないため、非常に精密な部品を加工できます。

良好な切削性: POMは比較的切削が容易な素材であり、CNC加工機において非常に優れた結果を得やすいです。工具の摩耗も少なく、安定した加工が行えます。

滑らかな表面仕上げ: POMは加工後の表面が滑らかになりやすいため、後処理の工程を簡略化できます。これはCNC加工による仕上げにおいて重要な要素です。

耐摩耗性: POMは摩耗に強いため、CNC加工による形状変更や切削が行われても、その耐摩耗性を損なうことなく高精度な加工が可能です。

3. POM部品の高精度加工を実現するためのジュラコン加工技術

ジュラコン(POM)は、優れた機械的特性と加工性を持ち、精密部品の製造に広く使用されています。ジュラコン加工には特定の技術と方法が求められます。

3-1. ジュラコン加工における最適なタップとフライスの方法

ジュラコン(POM)の加工には、タッピングとフライス加工の適切な技術が重要です。最適な方法を選定することで、より高精度な加工が可能となります。

- タッピング:

- タップの選定: ジュラコンのような硬い樹脂をタッピングする際は、専用のプラスチック用タップを選ぶことが重要です。特に、切削性が良好で摩耗が少ないタップを使用することで、精度が高くなります。

- 低回転数の使用: 高速回転でのタッピングはジュラコンに熱を発生させ、部品が変形する可能性があります。回転数は低く設定し、切削油を使用することで、熱の発生を抑えます。

- タップの材質: 高速鋼(HSS)やコーティングされたタップ(TiNコーティングなど)を使用することで、摩耗を減らし、長寿命のタッピングが可能です。

- フライス加工:

- 切削工具の選定: フライス加工時には、プラスチック専用のフライス工具や、POMに適した硬度とコーティングを持つ工具を使用します。特に、切削面が滑らかになるような仕上げを目指します。

- 切削条件: フライス加工の際には、過剰な加熱を避けるために低速での切削を推奨します。また、送り速度や切削深さも適切に設定し、ジュラコンが熱変形しないように注意を払います。

- 冷却と潤滑: ジュラコンは熱に弱いため、加工時には冷却剤を使用して温度上昇を抑制することが効果的です。また、加工後に潤滑剤を使って表面を保護することも重要です。

3-2. ジュラコン加工の注意点とベストプラクティス

ジュラコンを加工する際に考慮すべき重要な注意点と、効果的なベストプラクティスを以下にまとめました。

予防的メンテナンス: 加工機や工具の定期的なメンテナンスを行うことで、安定した加工精度を維持することができます。摩耗した工具や不安定な機械は加工精度に影響を与えるため、状態を定期的にチェックすることが重要です。

温度管理: POM(ジュラコン)は熱膨張が少ないものの、過剰な温度上昇はひび割れや変形の原因となります。加工中の温度を一定に保つことが重要で、冷却やエアブローを活用して温度管理を行うとよいでしょう。

加工中の変形防止: ジュラコンは切削時に外部の力や振動によって変形しやすいため、加工時に部品をしっかりと固定することが必要です。特に軽量で薄い部品では、クリンチ力や切削力が不均衡にならないように注意します。

チップ排出の確認: POMは切削中にチップが詰まりやすいため、切削中はチップの排出を常に確認します。適切な工具と冷却システムを使用し、切削面が常にクリーンであることを保つよう心がけます。

フィニッシュ加工の重要性: ジュラコンの仕上げ面が高精度を要求される場合、フィニッシュ加工を行うことが必須です。スムーズな仕上げを得るために、仕上げ用のフライスや研磨ツールを使用し、加工後の表面処理を適切に行うことが推奨されます。

加工後の熱処理: 加工後にジュラコン部品が温度の変化によって縮むことがあります。加工後に部品を冷却する際は、急激な温度変化を避け、適切に常温に戻すようにしましょう。これにより、部品の寸法安定性が保たれます。

4. POM部品の高精度加工を実現するためのプラスチック切削加工の戦略

POM部品の高精度加工を実現するためには、適切な切削加工戦略を採用することが必要です。ここでは、プラスチック切削加工の基本と、POMを用いた加工における戦略的な活用法について詳しく解説します。

4-1. プラスチック切削加工の基本と応用

プラスチックの切削加工は金属の加工と異なり、加熱や摩耗、変形に対する管理が重要です。特にPOM(ポリアセタール)などの樹脂は、硬度や機械的特性が異なるため、切削条件を慎重に選定する必要があります。

- 切削工具の選定: プラスチック材料は摩擦によって熱を発生しやすいため、切削工具の材質や形状を慎重に選ぶことが求められます。特にPOMのような硬質プラスチックには、鋼や硬質合金製の工具が適しています。工具の表面処理(例えば、TiNコーティング)を施すことで、摩耗を防ぎ、寿命を延ばすことができます。

- 切削速度と送り速度: 高い切削速度はプラスチックの発熱を招き、変形や焼けを引き起こす可能性があるため、適切な速度設定が必要です。切削速度や送り速度は低めに設定し、定期的に冷却液を使うことで温度上昇を抑えることができます。

- 冷却方法: 切削中の熱の発生を防ぐため、冷却液を使用することが一般的です。冷却液は切削面を冷却し、摩擦を軽減する役割を果たします。POMは比較的熱に弱いため、冷却剤を効果的に使用することが求められます。

- 仕上げ加工: 仕上げ加工の際には、細かい仕上げ面を得るために、微細な切削や研磨を行うことが重要です。特にPOMのような材料では、滑らかで光沢のある仕上げを求められることが多いため、フィニッシュ加工を行うことが不可欠です。

4-2. POMを用いた切削加工の戦略的な活用法

POMは非常に多くの産業で使用されているため、切削加工を通じて高精度な部品を製造するための戦略が求められます。以下に、POMを用いた切削加工の戦略的な活用法を紹介します。

生産効率の向上: POMの切削加工は、高精度でありながら、効率よく生産することが求められます。適切な機械と切削パラメータを選定し、ダウンタイムを最小限に抑えることで、安定した生産性を確保することができます。

材料選定: POMはその種類によって、特性が異なるため、製品に最適なPOMを選定することが重要です。例えば、強度が求められる部品には強化されたPOMを使用することで、耐摩耗性や強度を向上させることができます。

精密加工: POM部品を高精度で加工するためには、精密な切削機械を使用し、加工後の寸法精度や表面品質を確認します。特にPOM部品では、サイズの微細な誤差が影響を及ぼすことがあるため、寸法管理を厳格に行うことが重要です。

最適な切削パラメータの設定: POMの加工では、最適な切削速度や送り速度、切削深さを選定することが高精度加工を実現するための鍵となります。過度な切削負荷は材料にストレスを与え、仕上がりに悪影響を及ぼすため、段階的に最適なパラメータを見つけ出す必要があります。

加工後の品質管理: 加工後はPOM部品の寸法や表面処理の品質管理を行い、規格に合致していることを確認します。特に、表面が滑らかであること、切削面にバリがないことを確認することが求められます。

まとめ

高精度なPOM部品加工には、最新のCNC技術や3Dプリンティングが不可欠です。これにより、複雑な形状や高い寸法精度を実現。さらに、表面処理技術の進化により、耐摩耗性や耐薬品性も向上しています。これらの技術革新が、さまざまな産業でのPOM部品の利用を広げています。