摩耗に強いPOM!自己潤滑性を生かした効率的な機械設計術

機械設計において、材料の選択は非常に重要です。特に、摩耗に強く自己潤滑性を持つ素材であるPOM(ポリオキシメチレン)は、効率的な機械設計において重要な役割を果たします。自己潤滑性があるため、潤滑油を必要とせず、摩擦や磨耗を最小限に抑えることができます。

本記事では、POMの特性や利点、機械設計における活用方法について詳しく解説していきます。POMが持つ自己潤滑性がどのように機械の性能向上に貢献するのか、効率的な設計術を紹介します。機械設計のプロセスにおいてPOMがどのように活躍するかを理解することで、より優れた製品を生み出す手助けとなることでしょう。

Contents

POM(ポリアセタール)の概要

POM(ポリアセタール)は、高い機械的強度と耐摩耗性を持つエンジニアリングプラスチックで、特に機械部品や精密部品の材料として利用されます。POMは、特に低摩擦特性と高い耐久性が求められる用途に適しており、自動車や家電製品、精密機器など幅広い分野で利用されています。POM(ポリアセタール)とは?

POMは、化学的にはポリオキシメチレンとも呼ばれ、アセタール基を繰り返し構成した高分子化合物です。ポリアセタールは、熱可塑性樹脂であり、優れた強度、剛性、低摩擦特性を誇り、特に機械部品に利用されます。化学的には非常に安定しており、耐薬品性が高く、さらに高温でも安定した性能を発揮します。POM樹脂の基本的な性質

POM樹脂は、以下の特徴を持っています:- 高い機械的強度:POMは強度が高く、耐摩耗性にも優れています。この特性により、ギアや軸受け、スライディング部品など、機械的な負荷がかかる部品に適しています。

- 低摩擦係数:摩擦抵抗が低いため、摺動部品や可動部品に使用されます。金属や他の材料と接触する部品でも摩耗が少なく、長期間の使用が可能です。

- 優れた耐薬品性:酸やアルカリ、油分などに対して耐性があり、過酷な環境でも使用できます。

- 良好な加工性:POMは切削加工が容易で、精密な部品の加工に適しています。加工中に大きな変形が少なく、寸法精度が高いです。

機械設計におけるPOMの利点

POMは機械設計において多くの利点があります:- 耐摩耗性:特に摩擦が重要な部品、例えばギアやベアリングなどに適しており、摩耗の少ない長寿命な部品を提供します。

- 軽量で高強度:軽量でありながら高い強度を持つため、部品の軽量化が求められる設計においても役立ちます。

- 低摩擦特性:高い耐摩耗性に加え、摩擦の少ないスライディング部品を作ることができ、機械的なエネルギー効率を向上させます。

- 広範な温度範囲での使用:POMは広い温度範囲で安定した性能を示し、熱的な環境でも耐久性を保つことができます。

目次

POMの自己潤滑性とは

POM(ポリアセタール)樹脂は、自己潤滑性を持つ材料として知られ、摩擦を低減し、機械的な動作をスムーズにする特性を有しています。自己潤滑性とは、外部の潤滑剤を使用しなくても、材料自体が摩擦を減少させる特性を指します。自己潤滑性の定義とメカニズム

自己潤滑性は、摩擦面間で潤滑の役割を果たす物質が材料内部に存在し、摩擦係数を低下させる現象です。POMはその分子構造により、摩擦面で自然に潤滑作用を発揮します。具体的には、POMの高分子チェーン内の分子が滑りやすく、接触面で摩擦を減らす役割を果たします。この構造は、摩擦面での熱を吸収し、摩擦の影響を最小限に抑えることができます。自己潤滑性を持つPOMの特徴

POMの自己潤滑性は、以下の特徴を持っています:- 低摩擦特性:POMは他の材料と比較して低摩擦係数を持っており、特に摺動部品やベアリングに適しています。潤滑剤なしでスムーズな動作が可能です。

- 優れた耐摩耗性:自己潤滑性により、摩耗が少なく、長期間の使用でも高い耐久性を発揮します。

- 化学的安定性:自己潤滑性を提供するために使用される成分は、化学的にも安定しており、酸やアルカリにも耐性があります。

自己潤滑性がもたらすメリット

POMの自己潤滑性には、以下のようなメリットがあります:- 潤滑剤不要:潤滑油やグリースを使用しなくても、摩擦を減少させることができるため、コスト削減や環境への負荷軽減が可能です。

- 摩耗の減少:摩擦が少ないことで、部品の摩耗が減少し、長寿命を確保できます。また、摺動部品の精度が保たれます。

- 耐久性の向上:自己潤滑性により、部品の寿命が延び、メンテナンスの頻度が減少します。これにより、長期的な運用コストが削減されます。

- 高温環境での性能向上:潤滑剤が使用できない高温環境でも、自己潤滑性により、安定した性能を維持できます。

POM樹脂の耐磨耗性と機械設計

POM(ポリアセタール)樹脂は、優れた耐磨耗性を有する材料であり、機械部品における耐久性を高めるために広く使用されています。耐磨耗性は、摩擦や衝撃に対して材料がどれだけ耐えられるかを示す特性で、長期的な使用において重要な要素となります。耐磨耗性とは?

耐磨耗性とは、材料が摩擦によって表面が削られたり、形状が変化したりする現象に対してどれだけ耐えられるかを指します。摩擦が大きい部分で使用される部品や、長期間の使用が求められる部品には、高い耐磨耗性が必要です。摩耗が進むと、部品が劣化し、性能が低下するため、耐磨耗性は機械設計において重要な特性となります。POMの耐磨耗性

POM樹脂は、優れた耐磨耗性を持っており、特に以下の点で評価されています:- 低摩擦係数:POMは低摩擦特性を持つため、摩擦が少なく、摩耗も抑制されます。これにより、摩耗の進行が遅く、長期間安定した性能を維持します。

- 耐衝撃性:POMは衝撃に強い特性を持っており、急激な力が加わっても破損しにくいです。これにより、耐磨耗性が高まり、摺動部品としての使用に適しています。

- 自己潤滑性:POMは自己潤滑性があり、外部の潤滑剤がなくても摩擦を低減し、摩耗を減少させます。これが耐磨耗性に大きく貢献しています。

耐磨耗性を考慮した設計のポイント

POM樹脂を使用した機械設計において、耐磨耗性を最大限に活用するためには、以下のポイントを考慮する必要があります:- 適切な材質選定:POM樹脂はその特性を活かすために、使用環境や負荷に応じて適切な種類のPOM(例えば、グレードや充填剤の有無)を選定します。高荷重や高速度の動作が要求される部品には、より耐摩耗性の高いPOMを選ぶと良いでしょう。

- 設計時の摺動面の形状:摺動面の形状を工夫することで、摩擦を均等に分散させ、摩耗を防止することができます。例えば、表面積を適切に設計することで、摩擦を分散させ、磨耗の進行を抑えることができます。

- 適切な冷却:摩擦によって発生する熱が、材料の劣化を引き起こす原因となることがあります。冷却システムを設計に組み込むことで、部品が高温にさらされることを防ぎ、摩耗を抑えることができます。

- 定期的なメンテナンスの計画:耐磨耗性が高くても、使用環境によっては摩耗が進むことがあります。定期的な点検や交換を計画することが、部品の長寿命を保つために重要です。

効率的な機械設計のためのPOM樹脂の活用

POM(ポリアセタール)樹脂は、その優れた機械的特性と耐摩耗性から、効率的な機械設計において非常に重要な材料です。特に摺動部品や精密機器においては、POM樹脂の活用が設計の効率性や信頼性を高めるために大きな役割を果たします。機械設計におけるPOMの利用例

POM樹脂はその機械的特性を活かして、さまざまな機械部品に使用されています。主な利用例には以下のようなものがあります:- ギアや歯車:POMは高い耐摩耗性と低摩擦性を持つため、ギアや歯車に適しています。これにより、潤滑なしで高効率で動作し、摩耗を最小限に抑えることができます。

- 摺動部品:POM樹脂は自己潤滑性を持つため、摺動部品として非常に適しており、摩擦を減らし、効率的な動作が可能です。例えば、スライドレールやベアリングなどで使用されます。

- 精密部品:精密機器における部品、特に小型で複雑な形状の部品に使用されることが多いです。POM樹脂は優れた寸法安定性を持ち、精度の高い加工が可能です。

自己潤滑性を生かした設計戦略

POM樹脂の自己潤滑性は、その最大の特徴の一つです。自己潤滑性を活かした設計戦略には次のような点が挙げられます:- 潤滑剤不要の設計:自己潤滑性を活かすことで、潤滑剤を使用せずに摩擦を低減することができ、潤滑剤の補充やメンテナンスの手間を省くことができます。これにより、システム全体の効率を向上させ、コスト削減にもつながります。

- 摺動面の最適化:POM樹脂の自己潤滑性を最大限に活用するために、摺動面を最適化する設計が求められます。適切な表面処理や形状設計を行うことで、摩擦を低減させ、摩耗を最小限に抑えることができます。

- 高負荷環境の設計:自己潤滑性により、負荷がかかる部品にも使用できます。POMは高負荷にも対応できるため、重機や車両など、摩擦が高い環境での設計にも適しています。

POM樹脂加工方法と設計への影響

POM樹脂は、加工がしやすい材料ですが、特定の加工方法によりその特性が異なります。代表的な加工方法と設計への影響は以下の通りです:- 切削加工:POMは切削加工が容易であり、精密な形状に加工することができます。機械設計では、複雑な形状の部品や細かい寸法精度が求められる場合に、POMの切削加工を用いることが多いです。加工の際には、切削条件(例えば、切削速度や送り速度)の設定が重要で、最適な条件を選ぶことで表面品質を向上させ、摩耗を抑えることができます。

- 射出成形:POM樹脂は射出成形による大量生産にも適しています。この方法を用いることで、効率的に部品を生産でき、精度を保ちながらコストを削減できます。射出成形による設計では、金型の設計や冷却方法の最適化が重要です。

- 圧縮成形:圧縮成形を使用すると、厚みのある部品を一貫して作ることができ、特に厚肉部品の加工に有利です。この方法を選ぶことで、強度が求められる部品の設計に活かすことができます。

POM樹脂の選択と加工

POM(ポリアセタール)樹脂は、その優れた機械的特性、耐摩耗性、耐薬品性から、多くの産業分野で利用されています。POM樹脂を選択する際には、特定の使用条件や設計要件に応じた適切な種類を選ぶことが重要です。また、加工技術を理解し、適切な加工方法を選ぶことも、製品の性能や品質を確保するために欠かせません。POM樹脂の種類と選択基準

POM樹脂にはいくつかの種類があり、主に以下のように分類されます:- ホモポリマーPOM:POMの中でも最も一般的な種類で、特に高い機械的強度や耐摩耗性を持っています。耐摩耗性や剛性が要求される部品に適しています。

- コポリマーPOM:ホモポリマーPOMに比べ、柔軟性や耐衝撃性が高いですが、強度は若干低下します。特に高温環境や衝撃が加わる場合に適した材料です。

- 使用環境:耐薬品性や耐熱性、耐摩耗性が必要な場合は、ホモポリマーPOMを選択することが一般的です。衝撃や柔軟性が求められる場合にはコポリマーPOMが適している場合があります。

- 機械的要求:高い引張強度や剛性が求められる場合、ホモポリマーPOMが最適です。逆に、弾性や衝撃吸収性が重要な場合はコポリマーPOMが選ばれることが多いです。

POM樹脂の加工技術

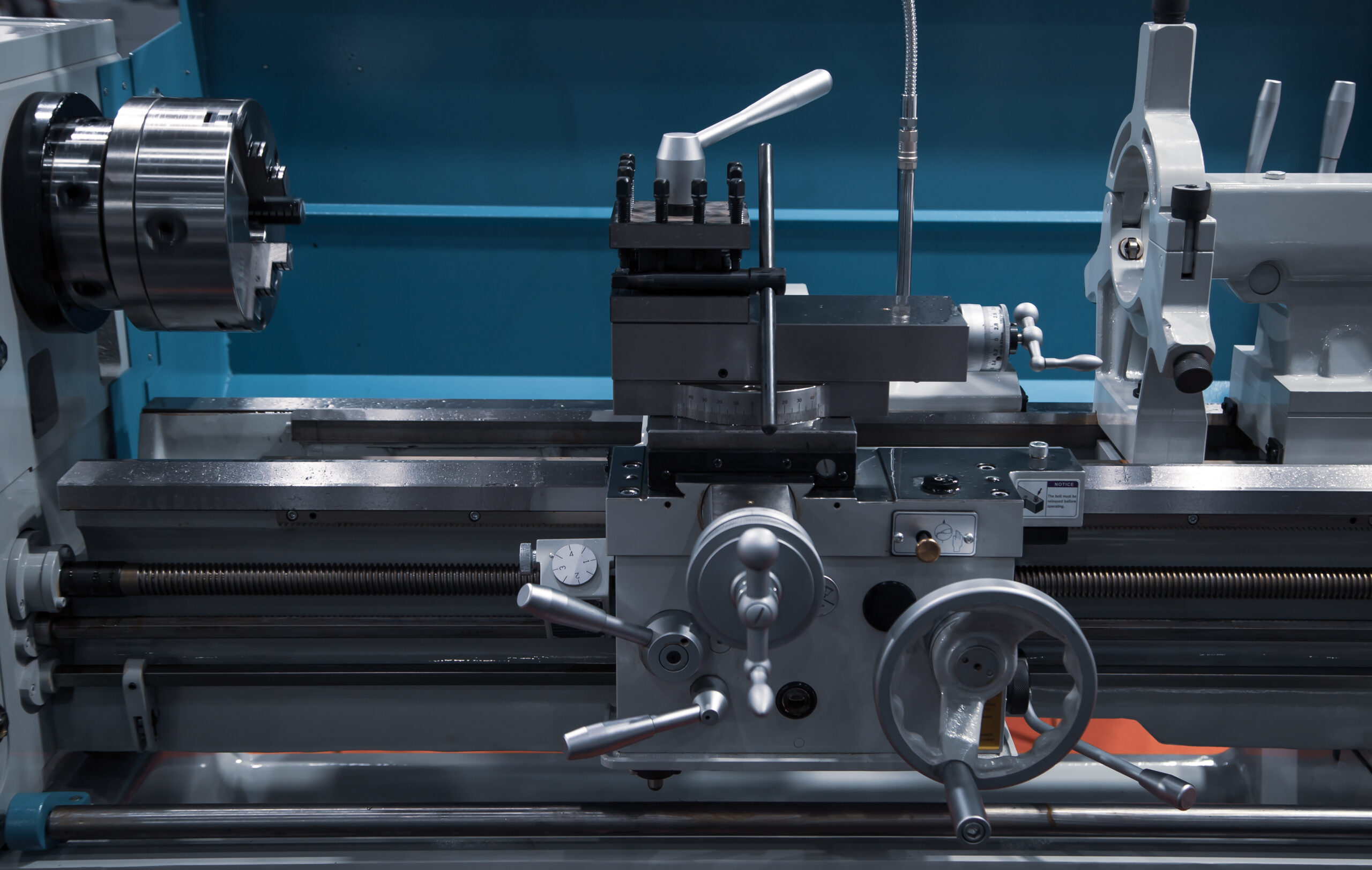

POM樹脂は多様な加工技術で加工することができ、設計に応じて最適な方法を選ぶことが重要です。代表的な加工技術は以下の通りです:- 切削加工:POM樹脂は非常に優れた切削性を持っており、精密な部品の加工が可能です。旋盤やフライス盤を使用して、複雑な形状や高精度な部品を作成できます。

- 射出成形:大量生産に向いており、複雑な形状の部品も効率よく作ることができます。金型設計と冷却方法を最適化することで、高精度の部品を作成できます。

- 圧縮成形:厚みのある部品の製造に適しており、特に強度を求められる部品に使用されます。

加工時の注意点

POM樹脂を加工する際にはいくつかの注意点があります。これらの注意点を理解して適切に対応することで、加工精度や製品の品質を確保することができます:- 温度管理:POMは高温に弱いため、加工時には過剰な熱を避ける必要があります。特に射出成形や圧縮成形では、温度管理が重要で、過熱すると材料の変形やひずみが発生することがあります。

- 切削条件の最適化:切削加工を行う際は、適切な切削速度や送り速度を設定することが必要です。高速での加工や過剰な圧力がかかると、材料が溶けてしまうことがあるため、最適な条件を選ぶことが求められます。

- 潤滑の使用:加工時には適切な潤滑剤を使用することで、摩擦を減少させ、工具寿命を延ばすことができます。特に切削加工では潤滑剤を使用することで、加工精度を保つことができます。

- 収縮の管理:POM樹脂は射出成形や圧縮成形時に収縮する特性を持っており、金型の設計時には収縮を考慮した寸法設計が求められます。

コメント