POM材料の基礎知議!ヤング率とポアソン比の関係を解説

POM(ポリオキシメチレン)は耐熱性や機械的性質に優れた素材として知られていますが、その基礎知識をしっかりと理解していますか?特に、POMの性質を理解する上で重要な要素の一つに、ヤング率とポアソン比の関係が挙げられます。本記事では、POM材料におけるこれらの重要なパラメーターについて解説していきます。POMの特性を理解し、材料としての使い方をさらに深めていきましょう。

POM材料の概要

POM材料とは

ポリアセタール樹脂(POM)は、機械部品や自動車部品などで広く使用されている高性能なエンジニアリングプラスチックです。POMの特性を理解するには、ヤング率とポアソン比の関係が重要です。

POM材料の特性

| 特性 | 詳細 |

|---|---|

| ヤング率 | 高いヤング率を持ち、強度や剛性に優れている。これにより、POMは高い耐摩耗性や耐疲労性を発揮。 |

| ポアソン比 | 比較的低いポアソン比を持ち、変形時に形状が安定しやすい。 |

POMの応用例

| 項目 | 詳細 |

|---|---|

| ギア | 高いヤング率により、耐摩耗性や耐疲労性に優れ、長期間の使用にも耐える。 |

| 機械部品 | 高い剛性と安定した形状保持能力により、精密な部品加工が可能。 |

| 自動車部品 | 耐摩耗性と剛性を活かし、自動車の内部部品に多く使用される。 |

POMの利点と用途

POM材料は、強度、剛性、耐摩耗性が求められる部品に適しています。これにより、自動車、精密機器、家庭用機器などさまざまな分野で重要な役割を果たしています。特に、変形時に形状が安定しやすいため、長寿命の部品として利用されています。

POMの歴史と発展

POM(ポリオキシメチレン)は、プラスチックの一種であり、機械部品や電子部品など幅広い用途で使用されています。POMは高い剛性と耐摩耗性を持ち、耐熱性にも優れています。このような特性を持つPOM材料の中でも、ヤング率とポアソン比は重要な物性値の一つです。

ヤング率は材料の弾性を示す指標であり、材料がどれだけ変形しやすいかを示します。一方、ポアソン比は材料の変形時にどの程度膨張や収縮が起こるかを表します。これらの物性値は、POM材料の設計や性能評価において重要な役割を果たします。

例えば、POM製の歯車の設計において、ヤング率とポアソン比を考慮することで、適切な歯車の形状や寿命を確保することができます。したがって、POM材料のヤング率とポアソン比の理解は、製品の品質向上や性能向上につながります。

POMの主な用途と利点

ポリオキシメチレン(POM)は、機械的強度、剛性、耐摩耗性に優れたエンジニアリングプラスチックであり、さまざまな産業分野で幅広く使用されています。その特性を活かした用途と利点について説明します。

POMの特性と物性

| 特性 | 詳細 |

|---|---|

| ヤング率 | 高いヤング率を持ち、材料の剛性が増し、応力を受けた際の変形が少なくなります。 |

| ポアソン比 | 低いポアソン比を持ち、圧縮時の変形を抑制し、材料の形状が安定しやすい。 |

POMの主な用途

| 用途 | 詳細 |

|---|---|

| 自動車部品 | 高い耐摩耗性と剛性を活かし、自動車のギア、シャフト、エンジン部品に使用。 |

| 家庭用品 | 耐久性と安定性により、家庭用の各種機器や部品(家具の金具や家電部品)にも広く使われる。 |

| 医療機器 | 精密な加工と高い強度が要求される医療機器部品(注射器部品やカテーテル部品など)に使用。 |

| 機械部品 | ギアやベアリング、ファスナーなど、機械部品に必要な耐摩耗性や高精度を提供するために使用されます。 |

POMの利点

POM材料はその強度、剛性、耐摩耗性から、非常に高い信頼性を求められる製品に適しています。特に、変形に対する耐性が高く、形状が安定するため、精密な機械部品や長期間使用される部品に理想的です。また、圧縮や応力を受けても、優れた性能を発揮するため、品質が要求される自動車や医療機器などの分野でも重宝されています。

POM融点の意味とその重要性

POM材料は、その融点特性からさまざまな産業分野で重要な素材です。POM融点は、物質が固体から液体へ移行する際の温度を示します。この特性は、製品の加工や使用時に重要な役割を果たします。例えば、自動車部品や工業製品などの高耐久性が求められる製品において、POMの融点が低いと加工が困難になります。逆に、融点が高すぎると製品の成型が難しくなる可能性があります。したがって、POM融点を適切に理解し、管理することは製品の品質向上や生産効率の向上につながります。POM材料の適切な融点管理は、産業界において欠かせない要素と言えるでしょう。

ポリアセタール樹脂の基礎知識

ポリアセタール樹脂の種類

ポリアセタール樹脂(POM)は、化学的特性や加工特性に応じて主に以下の2つのタイプに分類されます。

1. ホモポリアセタール(H-POM)

| 特徴 | 説明 |

|---|---|

| 化学構造 | 一種類のモノマー(フォルムアルデヒド)から合成。 |

| 耐摩耗性 | 高い耐摩耗性と滑り性を持つため、摩擦部品に適している。 |

| 使用例 | ギア、ベアリング、滑り部品など。 |

| 特性 | 優れた機械的特性と化学的安定性を持つ。 |

2. コポリアセタール(C-POM)

| 特徴 | 説明 |

|---|---|

| 化学構造 | 複数のモノマー(例:フォルムアルデヒドと他のエステル)から合成。 |

| 柔軟性 | 柔軟性があり、成形性に優れている。 |

| 使用例 | 医療機器、電気・電子部品など。 |

| 特性 | 高い耐薬品性と耐熱性を持ち、より広い応用範囲。 |

特殊なポリアセタール樹脂の種類

さらに、ポリアセタール樹脂にはいくつかの特殊なタイプがあります。

1. 強化ポリアセタール

| 特徴 | 説明 |

|---|---|

| 添加物 | 繊維強化(カーボンファイバー、ガラスファイバーなど)されている。 |

| 強度 | 強度が増し、耐荷重性能が向上。 |

| 使用例 | 高負荷をかける部品や構造物。 |

2. 耐熱ポリアセタール

| 特徴 | 説明 |

|---|---|

| 耐熱性 | 高温下でも性能を維持するために改良されている。 |

| 使用例 | 自動車部品、電気機器の内部部品など。 |

ポリアセタール樹脂は、用途に応じて最適な種類を選定することが重要です。特に、機械的特性や環境条件に合わせた樹脂の選択が、製品の性能を大きく左右します。

ポリアセタール樹脂の物理的性質

ポリアセタール樹脂(POM)は、優れた物理的特性を持ち、多様な用途で利用されています。以下はその主な物理的性質です。

1. 機械的性質

| 性質 | 説明 |

|---|---|

| 引張強度 | 高い引張強度を持ち、一般的に70-100 MPa。 |

| 曲げ強度 | 優れた曲げ強度を有し、約100-150 MPa。 |

| 衝撃強度 | 優れた衝撃強度を持ち、低温でもその特性を維持。 |

2. 熱的性質

| 性質 | 説明 |

|---|---|

| 熱変形温度 | 約80-120℃(荷重下の測定値)。 |

| 熱伝導率 | 比較的低い熱伝導率を持つ(約0.2 W/m·K)。 |

| 燃焼性 | 自己消火性を有し、難燃性タイプも存在。 |

3. 物理的性質

| 性質 | 説明 |

|---|---|

| 比重 | 約1.41-1.43(タイプにより異なる)。 |

| 耐摩耗性 | 優れた耐摩耗性を有し、摩擦の多い部品に最適。 |

| 滑り性 | 自然な滑り性を持ち、潤滑剤が不要な場合も。 |

4. 化学的性質

| 性質 | 説明 |

|---|---|

| 耐薬品性 | 一般的な酸やアルカリに対して優れた耐性を持つ。 |

| 耐水性 | 水分を吸収しにくく、長期間の使用でも安定。 |

ポリアセタール樹脂の特性まとめ

ポリアセタール樹脂は、機械的強度、耐摩耗性、化学的安定性などが高いため、自動車部品、電気機器、機械部品などさまざまな分野で広く利用されています。選定の際は、特定の用途や環境条件に応じた特性を考慮することが重要です。

ポリアセタール樹脂の化学的耐性

ポリアセタール樹脂(POM)は、その優れた物理的特性に加えて、化学的耐性も高く、さまざまな環境での利用が可能です。以下に、ポリアセタール樹脂の化学的耐性の特性を示します。

1. 耐酸性

| 酸の種類 | 耐性の程度 |

|---|---|

| 希酸 | 良好 |

| 濃酸 | 一部の濃酸には影響あり(硫酸や塩酸など)。 |

| 有機酸 | 比較的良好な耐性を持つ。 |

2. 耐アルカリ性

| アルカリの種類 | 耐性の程度 |

|---|---|

| 希アルカリ | 良好 |

| 強アルカリ | 一部影響を受けることがある。 |

3. 耐溶剤性

| 溶剤の種類 | 耐性の程度 |

|---|---|

| アセトン | 限定的な耐性(膨潤する可能性)。 |

| トルエン | 良好ではない(影響を受ける)。 |

| アルコール | 一般的に良好。 |

| 油類 | 良好な耐性を持つ。 |

4. 耐水性

- 水分吸収: POMは水分をほとんど吸収せず、長期間の使用でも特性を保持。

- 水の影響: 温水や蒸気に対しても良好な耐性を示すが、高温での使用は注意が必要。

まとめ

ポリアセタール樹脂は、酸、アルカリ、溶剤、油などに対して優れた耐性を持っており、多様な化学環境での使用が可能です。しかし、強酸や強アルカリ、一部の有機溶剤には注意が必要です。用途に応じて、化学的耐性を考慮した選定が重要です。

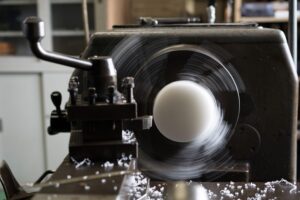

POMの加工方法と加工時の注意点

ポリアセタール樹脂(POM)は、その優れた加工性と物性から広く利用されています。以下では、POMの主な加工方法と加工時の注意点をまとめます。

1. 加工方法

| 加工方法 | 説明 |

|---|---|

| 切削加工 | フライス加工や旋盤加工を用いて形状を形成。高い精度が求められる部品に適しています。 |

| 成形加工 | インジェクション成形が一般的。複雑な形状や大量生産に向いています。 |

| 押出加工 | シートや棒状の製品を作る際に使用。連続的な生産が可能です。 |

| 熱成形 | シート状のPOMを加熱して成形する方法。比較的簡単な形状に適しています。 |

2. 加工時の注意点

- 温度管理: POMは加工温度に敏感であり、高温になりすぎると分解する可能性があります。加工温度は、一般的に180℃〜200℃の範囲が推奨されます。

- 工具の選定: 切削加工では、鋭利な工具を使用し、適切な回転数と送り速度を設定することが重要です。工具の摩耗を防ぐため、適切な冷却材の使用も検討してください。

- 切削条件の調整: 切削速度や送り速度を調整することで、仕上がりの品質を向上させることができます。過度の圧力や摩擦は避けるべきです。

- 静電気対策: POMは静電気を帯びやすいため、静電気対策を施すことが重要です。特に、電子部品の製造時には注意が必要です。

- 寸法精度の確認: 加工後は、寸法精度を確認することが重要です。特に、インジェクション成形品の場合、収縮率を考慮した設計が必要です。

まとめ

POMの加工は、適切な方法と条件を選ぶことで高精度な部品を製造できますが、温度管理や工具の選定、切削条件の調整など、いくつかの注意点があります。これらの点を考慮しながら、効率的に加工を行うことが重要です。

ヤング率とは

ヤング率の定義

POM材料の基礎知識!ヤング率の定義について解説します。ヤング率とは、物質が変形する際にどれだけ応力に対して変形するかを示す物性値です。具体的には、材料に外部から加えられた力に対して、どれだけその材料が変形するかを表します。ヤング率が高いほど硬い材料であり、応力に対して変形が少ないことを意味します。逆に、ヤング率が低い材料は柔らかく、応力に対して変形が大きい特性があります。例えば、金属は一般的にヤング率が高く、硬い材料として知られています。一方で、ゴムなどの柔軟な材料はヤング率が低い傾向があります。ヤング率の理解は、材料の特性や応力解析のために重要な概念です。

ヤング率の測定方法

ヤング率は、材料の硬さや伸びに関連する重要な物性値で、材料の変形特性を理解する上で不可欠です。POM材料などの特性を測定する際に、ヤング率とポアソン比を正確に計算することが、設計や材料選定に役立ちます。

ヤング率とポアソン比の関係

| 特性 | 詳細 |

|---|---|

| ヤング率 | 材料が外力に対してどれくらい硬いか、変形しにくいかを示す値。高いほど硬く、伸びにくくなる。 |

| ポアソン比 | 材料が引っ張られた際、どれくらい横方向に収縮するかを示す。一般に低い値だと形状が安定しやすい。 |

ヤング率の測定方法

ヤング率を測定するためには、一般的に引っ張り試験が用いられます。以下の手順で行われます。

- 試料の準備:

- POMなどの材料を標準的な形状(棒状や円筒状)に加工します。

- 引っ張り試験:

- 試験機に試料を取り付け、一定の速度で引っ張ります。引っ張る力(応力)と、引っ張られる際に生じる長さの変化(ひずみ)を計測します。

- 応力とひずみの関係を解析:

- 応力(力/面積)とひずみ(変形量/元の長さ)のグラフをプロットし、線形部分の傾きがヤング率に相当します。

- 結果の計算:

- 得られた応力とひずみの関係から、ヤング率(E)を求めることができます。E = 応力 / ひずみという式で計算されます。

ヤング率測定の応用

- 材料選定:ヤング率は、材料がどれほど強くて安定しているかを示すため、用途に適した材料を選ぶ際に重要な指標です。

- 設計の最適化:特定の応力条件下で材料がどれほど変形するかを知ることで、構造物や機械部品の設計に役立ちます。

ヤング率の測定は、材料科学や工学の分野で広く利用され、特に機械設計や建築での材料選定において重要な役割を果たしています。

ヤング率が材料特性に与える影響

POM(ポリオキシメチレン)材料におけるヤング率とポアソン比の関係を理解することは重要です。ヤング率は材料の硬さや弾性を示し、ポアソン比は材料の変形時の挙動を示します。例えば、POMは高いヤング率を持つため、強靭で硬質な特性を持っています。一方、ポアソン比が低いことから、変形時に材料がどのように挙動するかも予測できます。材料の応力や変形に関する特性を理解することで、製品の設計や性能改善に役立ちます。現代の産業分野において、材料の特性を正しく把握することは革新的な製品開発や品質向上につながります。要するに、材料の特性や挙動を理解することが重要であり、この知識を活用することでより優れた製品開発が可能となります。

ポアソン比の基礎

ポアソン比の定義と物理的意味

POM(ポリオキシメチレン)は、高い機械的性質と耐熱性を持つ工業用プラスチック材料です。POMは、ヤング率とポアソン比などの特性が重要です。ヤング率は、材料の弾性を示し、ポアソン比は、材料が変形したときの形状変化を表します。

ヤング率は材料の硬さを示し、高い値ほど硬い材料であることを意味します。一方、ポアソン比は、材料を引っ張ったときに幅が広がるか、縮むかを示す指標です。

例えば、金属はヤング率が高く、硬い性質を持ちます。一方、ゴムはヤング率が低く、柔らかい性質を示します。ポアソン比は、ゴムが伸びると幅が広がることを示すのに対し、金属は幅が狭まることが特徴です。

これらの性質は、POM材料の設計や応用に重要な要素となります。材料の選択や設計段階で、ヤング率とポアソン比を理解することが、製品の品質向上や効率的な利用に繋がります。

ポアソン比の計算方法

ポアソン比は、材料が引っ張りや圧縮の力を受けた際に、横方向の変形(収縮)と縦方向の変形(伸び)の比率を示す物性値です。この値は、材料の変形挙動を理解するために重要です。ポアソン比が低いと、縦方向に引っ張られるときに横方向の変形が小さく、形状が安定しやすいことを示します。

ポアソン比の計算式

ポアソン比(ν)は、以下の式を用いて計算できます:

[

\nu = – \frac{\text{横方向のひずみ}}{\text{縦方向のひずみ}}

]

ここで、

- 横方向のひずみ((\epsilon_{\text{横}}))は、材料が力を受けて圧縮または引っ張られた際に横方向に生じる変形量です。

- 縦方向のひずみ((\epsilon_{\text{縦}}))は、材料の縦方向での変形量です。

ポアソン比の計算手順

- 引っ張り試験の実施:

- 材料に引っ張り試験を行い、縦方向(引っ張り方向)および横方向(材料の横幅)の変形量を計測します。

- ひずみの計算:

- ひずみは、材料の元の長さに対する変形の割合であり、次の式で計算できます: [\epsilon = \frac{\Delta L}{L_0}] ここで、(\Delta L) は変形量(長さの変化)、(L_0) は元の長さです。

- 横方向と縦方向のひずみの計測:

- 引っ張り試験によって、縦方向および横方向のひずみを計測します。

- ポアソン比の計算:

- 収縮方向(横方向)のひずみと、伸び方向(縦方向)のひずみを用いて、上記の式でポアソン比を算出します。

ポアソン比の応用

- 材料の変形挙動の理解:ポアソン比は、材料が外力を受けた際の変形特性を理解するために重要です。特に、圧縮や引っ張りによる変形がどのように発生するかを予測できます。

- 設計への活用:ポアソン比を理解することで、機械部品や構造物の応力解析や最適設計が可能になります。

例

例えば、縦方向に引っ張り試験を行い、元の長さが100 mmで10 mm伸びたとします。横方向に2 mm縮んだ場合、ひずみは以下のように計算されます。

- 縦方向のひずみ:(\epsilon_{\text{縦}} = \frac{10}{100} = 0.1)

- 横方向のひずみ:(\epsilon_{\text{横}} = \frac{2}{100} = 0.02)

ポアソン比は次のように計算されます:

[

\nu = – \frac{0.02}{0.1} = 0.2

]

この材料のポアソン比は0.2です。

ポアソン比は、材料の変形挙動を定量的に示す重要な値であり、設計や材料選定において役立ちます。

異方性材料におけるポアソン比

ポアソン比は、物質がどれだけ変形しやすいかを表す指標です。異方性材料においては、ポアソン比は材料の性質を理解するための重要な要素です。

ヤング率とポアソン比は関連しており、材料の異方性を示す重要なパラメーターと言えます。例えば、POM材料は強固でありながらも変形がしやすい特性を持っています。これは、ポアソン比が低いためです。

異方性材料におけるポアソン比を理解することで、材料の特性や挙動をより深く把握することができます。これにより、材料の設計や応用の際により効果的な選択が可能となります。POM材料のポアソン比を考えることで、その特性をより詳細に理解することができます。

ヤング率とポアソン比の関連性

二つの比率の相互関係

POM(ポリオキシメチレン)は、強度や剛性に優れた素材として広く使われています。POMの特性を理解する際に重要な概念が「ヤング率」と「ポアソン比」です。これらは材料の挙動を示す指標であり、相互に関連しています。

まず、ヤング率は材料の硬さを示す指標であり、ポアソン比は材料の変形時にどのように変化するかを示す指標です。これらは材料の弾性変形を調べる際に重要です。

例えば、POMは高いヤング率を持つため、硬くて剛性があります。一方、ポアソン比が低いため、変形時に体積変化が少ない特徴があります。

したがって、POM材料の特性を理解するには、ヤング率とポアソン比の相互関係を把握することが重要です。これにより、素材の挙動や応用範囲をより深く理解することができます。

材料選定におけるヤング率とポアソン比の役割

| 指標 | 説明 | 用途例 |

|---|---|---|

| ヤング率 (E) | 材料の剛性を示し、引っ張りや圧縮に対してどれだけ変形しにくいかを示す。高い値は硬く、変形しにくい。 | 橋梁、航空機部材、振動吸収装置、応力解析に使用。 |

| ポアソン比 (ν) | 材料の引っ張りや圧縮時に縦方向の変形と横方向の変形の比率を示す。低い値は形状の安定性が高い。 | 機械部品、構造設計、内部応力予測に活用。 |

ヤング率の役割

ヤング率は、材料の剛性を表す指標であり、材料が引っ張りや圧縮に対してどれだけ変形しにくいかを示します。この値が高いほど、材料は硬く、変形しにくいという特性を持っています。

- 剛性が必要な場合:

ヤング率が高い材料は、剛性が高く、変形しにくいので、橋梁や建築物、航空機の構造部材などで重要な役割を果たします。これらの部品は、高い荷重を受けても変形を最小限に抑える必要があります。 - 振動の制御:

振動や音波を伝えたくない場合、ヤング率が高い材料を選択することで、振動や音の伝達を抑えることができます。例えば、音響機器や振動吸収装置においては、この特性が重要です。 - 応力解析と設計:

ヤング率は、応力解析においても使用されます。材料がどれだけ変形するかを予測するために、ヤング率を利用した計算が必要となります。

ポアソン比の役割

ポアソン比は、材料の引っ張りや圧縮時に、縦方向の変形と横方向の変形の比率を示す指標です。この値が重要な理由は、次のような点にあります。

- 形状の安定性:

ポアソン比が低い材料は、変形時に横方向の収縮が少ないため、形状が安定します。逆に、ポアソン比が高い材料は、伸びるときに横に広がるため、変形が大きくなります。これを考慮することにより、製品設計時に変形を抑えることができます。 - 材料の弾性特性:

ポアソン比は、材料の弾性特性にも関連しています。ポアソン比が低い材料は、引っ張りや圧縮に対して変形しにくい特性を持ち、形状が保持されやすくなります。これにより、安定した形状を求められる機械部品や部品設計において、最適な材料選定ができます。 - 内部応力の予測:

ポアソン比は、材料内部での応力の分布を予測するのに重要です。例えば、金属材料や高分子材料では、ポアソン比の大きさが変形後の内部応力に影響を与えます。

ヤング率とポアソン比を考慮した材料選定

材料選定において、ヤング率とポアソン比は、次のように組み合わせて使用されます。

- 機械部品の設計:

ヤング率とポアソン比を基に、部品がどのように変形するか、応力がどのように分布するかを計算します。例えば、ギアやシャフトなどの回転部品では、ヤング率が高く、ポアソン比が低い材料が適しています。これにより、摩耗や変形を最小限に抑えることができます。 - 構造物の設計:

建築や土木工事などの構造物では、材料がどれだけ荷重に耐え、安定するかが重要です。ヤング率が高い材料は、より高い耐荷重性能を持ち、ポアソン比が低ければ、変形が少なく、安定した構造を実現できます。 - 動的応答が求められる部品:

高速で動作する部品や機械、例えばエンジン部品や航空機部品などでは、ヤング率とポアソン比を基に、どの程度の変形や応力がかかるかを予測し、材料を選定することが重要です。

POM材料におけるヤング率とポアソン比の具体的な値

ポリオキシメチレン(POM)は、機械部品や自動車部品などに広く使用されるプラスチック材料です。POM材料の特性を理解する際に重要なパラメーターには、ヤング率とポアソン比があります。ヤング率は弾性率を表し、材料がどれだけ変形に対して硬いかを示します。一方、ポアソン比は材料の変形時に横への収縮がどれだけ起こるかを示す値です。

POM材料のヤング率は約2700~3200MPa、ポアソン比は0.34~0.42という具体的な値が一般的です。これらの値はPOMが強靭で剛性がある材料であることを示しています。例えば、POM製の歯車は高い強度を持ちながらも変形しにくい特性があります。

ヤング率とポアソン比の関係を理解することで、設計や材料選定において適切な判断ができるようになります。POM材料の特性を把握し、適切に活用することで、さまざまな産業分野での利用が期待されています。

プラスチック製品の強度設計

設計におけるヤング率の利用

材料の設計において、ヤング率は重要なパラメータの一つです。ヤング率とは、材料の硬さや弾性を示す指標であり、材料が力に対してどの程度変形するかを示します。例えば、ヤング率が高い材料は硬く、変形しにくい傾向があります。一方、ポアソン比は材料の圧縮や引張り時の挙動を示す重要な指標です。

ヤング率とポアソン比は互いに関連しており、材料の性質を理解する上で両者の関係を把握することが重要です。例えば、POM(ポリオキシメチレン)材料は、そのヤング率とポアソン比のバランスによって優れた弾性と耐久性を持っています。これらの特性は、自動車部品や工業製品などさまざまな分野で広く活用されています。

ポアソン比を考慮した製品設計の重要性

POM材料は、耐久性や剛性を持ちながらも、軽量で加工しやすい特性を持つことから、様々な製品設計に活用されています。特に、POM製品を設計する際に重要な要素となるのが、ヤング率とポアソン比の関係です。ヤング率は材料の剛性を表し、ポアソン比は材料の変形時の挙動を示します。

製品設計において、これらの物性値を正確に把握することは非常に重要です。例えば、自動車部品のような高負荷がかかる製品では、ヤング率が高いほど変形が少なく、強度を保つことができます。一方、ポアソン比が小さい材料は、変形時に材料が膨らむことが少ないため、歪みが少なくなります。

したがって、製品設計の段階でヤング率とポアソン比を考慮することで、耐久性や安全性を向上させることが可能です。これらの物性値を適切に設計に取り入れることで、より優れた製品を開発することができるでしょう。

POM製品における設計例とケーススタディ

POM(ポリアセタール)は、自動車部品や工業製品などさまざまな分野で使われる重要な材料です。POM材料の設計において重要な指標となるのが、ヤング率とポアソン比の関係です。ヤング率は材料の硬さを示し、ポアソン比は材料の変形時の挙動を表します。

具体的には、ヤング率が高いほど材料は硬く、強度が高い特性を持ちます。一方、ポアソン比が低いほど材料は脆い傾向があります。このため、設計段階でこれらの指標を適切に考慮することが重要です。

例えば、自動車の歯車部品にPOMを使用する場合、適切なヤング率とポアソン比を選定することで耐久性や性能を向上させることができます。設計時にこれらの特性を適切に調整することで、製品の品質向上やコスト削減につながります。 POM製品の設計において、ヤング率とポアソン比の関係を理解することは、製品の性能向上に繋がる重要な要素となります。

POM材料を選ぶ際のポイント

POM材料の選択基準

POM材料の選択基準を理解するためには、ヤング率とポアソン比の関係が重要です。POM材料は弾性率が高く、剛性が求められる部品に適しています。ヤング率が高いほど材料は硬く、外部負荷に対して変形しにくくなります。例えば、自動車部品や機械部品などに利用されています。

一方、ポアソン比は材料の伸び方に影響を与えます。ポアソン比が低いほど、材料は圧縮時に広がりにくく、変形しやすい特性があります。これは、POM材料が耐摩耗性や潤滑性に優れている理由の一つです。

つまり、ヤング率とポアソン比はPOM材料の特性を理解する上で重要な指標であり、適切な材料選択に役立ちます。POM材料を使用する際には、これらの指標を考慮して部品の性能や耐久性を確保することが重要です。

融点を考慮したPOM材料の選定

POM材料を選定する際に重要な要素の一つが融点です。POMは高い融点を持ち、耐熱性に優れています。この特性は、高温環境下での使用に適していることを示しています。例えば、自動車部品や機械部品など、高温にさらされる状況で使用される製品にPOMが選ばれる理由の一つです。

さらに、POMのヤング率とポアソン比の関係も重要です。ヤング率は材料の硬さを示し、ポアソン比は材料の変形時の挙動を表します。POMは弾性率が高く、変形時にも強度を保つ特性があります。このため、機械加工などの精密な加工にも適しています。

したがって、POM材料を選定する際には融点や物性値の観点から、使用環境や用途に適した材料を選ぶことが重要です。

設計とPOM材料の特性とのマッチング

POM(ポリオキシメチレン)は、機械部品や自動車部品などで広く使用される工業用プラスチック材料です。POM材料の特性を理解し、設計に合わせて適切に使用することは重要です。その中で、ヤング率とポアソン比は重要な特性です。

ヤング率は、材料の硬さや剛性を表す指標であり、弾性率とも呼ばれます。一般的に、ヤング率が高いほど材料は硬く、変形しにくい性質があります。一方、ポアソン比は、材料が変形する際にどれだけ変形が均等に起こるかを表す指標です。

設計段階でPOM材料を選定する際には、ヤング率とポアソン比を考慮して適切な材料を選択することが重要です。例えば、ヤング率が高いPOM材料は剛性が求められる部品に適しています。逆に、ポアソン比が低いPOM材料は、変形時に材料が均等に変形する必要がある部品に適しています。設計とPOM材料の特性をマッチングさせることで、製品の性能や耐久性を向上させることができます。

まとめ

POM材料は、その特性から製品に使用されることが多い素材です。その中でも、ヤング率とポアソン比は重要な性質です。これらの特性を理解することで、より効果的にPOM材料を活用できます。ヤング率とポアソン比の関係を理解することで、製品の設計や材料選定に役立ちます。POM材料を使用した製品の設計や開発に携わる方々にとって、この基礎知識は重要です。

コメント