面粗度を徹底解説!POM素材の表面仕上げガイド

面粗度という言葉を耳にしたことがありますか?皆さんが使っている製品や機器の表面には、その面粗度が大きな影響を及ぼします。本記事では、POM素材の表面仕上げに焦点を当て、面粗度の重要性や影響について徹底解説します。POM素材を使用した製品をより良く理解し、製品開発や設計に役立てるためのガイドとして、お役立ていただける情報をご提供します。面粗度とPOM素材に関する専門知識を深め、製品の品質向上や製造プロセスの最適化につなげましょう。

POM素材の基本と面粗度の概要

POM素材とは

POM素材は、ポリオキシメチレンとも呼ばれ、機械部品や自動車部品などに広く使われている樹脂素材です。その特徴は、高い剛性と優れた耐熱性、耐摩耗性を持っていることです。POM素材の表面仕上げは、面粗度が重要な要素となります。面粗度とは、素材表面の凹凸や荒さを示す指標であり、精度や耐久性に影響を与えます。

POM素材の表面仕上げを行う際には、微細な面粗度を制御することが重要です。例えば、ミリ単位での仕上げ精度が要求される部品では、表面仕上げによる精密加工が必要となります。また、自動車部品の歯車などのように、耐摩耗性が必要な部品では、表面仕上げを通じて耐久性を向上させることができます。

したがって、POM素材の表面仕上げは製品の品質や性能に直結する重要な工程であり、適切な面粗度の管理が製品の価値向上につながります。

面粗度の定義と重要性

面粗度は、物体の表面がどれだけ滑らかまたは粗いかを示す指標です。この値は製品の品質を決定する上で非常に重要です。例えば、POM(ポリアセタール)素材の製品では、面粗度が適切でないと摩耗や摩擦が増加し、製品寿命が短くなる可能性があります。そのため、面粗度を適切に管理することは製品の信頼性や性能を高める重要な要素となります。

POM素材の表面仕上げにおいて、面粗度を適切にコントロールすることで、製品の外観や機能に大きな影響を与えます。例えば、自動車部品や医療機器などの精密機器では、表面の摩擦を減らすために面粗度が重要です。適切な面粗度管理により、POM素材製品の品質向上や耐久性向上につながることが期待されます。

樹脂製品の面粗度に関する基礎知識

樹脂製品の面粗度について理解するためには、まず面粗度とは何かを知ることが重要です。面粗度とは、表面の粗さや滑らかさを示す指標であり、製品の品質や外観に影響を与えます。POM素材の場合、表面仕上げは特に重要であり、適切な面粗度を保つことが求められます。

面粗度が均一であることは、製品の寿命や機能性にも大きく影響します。例えば、機械部品の摩擦面では表面の仕上げ具合が性能に直結します。そのため、POM素材を使用する場合は、製品の用途に応じた適切な面粗度を確保することが重要です。

面粗度の適切な管理は製品の品質向上につながるだけでなく、製造プロセスの効率化にも繋がります。したがって、POM素材の表面仕上げに関する知識を深め、適切な面粗度を維持することが重要です。

プラスチック加工における面粗度の測定方法

測定機器の種類と特徴

本日は、POM素材の表面仕上げについて徹底的に解説します。まず、POM素材は高い耐摩耗性と耐化学薬品性を持ち、機械部品や自動車部品など幅広い分野で使用されています。そんなPOM素材の表面粗度は、その品質や機能性に大きな影響を与えます。

面粗度を測定するために使用される機器にはさまざまな種類があります。例えば、表面形状計測装置や形状測定顕微鏡などがあります。これらの機器を用いて、POM素材の表面粗度を正確に評価することが重要です。

また、POM素材の表面仕上げには、研磨や研磨剤を使用する方法が一般的です。これにより、POM素材の表面粗度を改善し、より高い品質の製品を生産することが可能となります。

POM素材の表面仕上げは製品の品質や見た目に直結する重要な工程です。適切な表面仕上げ方法を選択することで、POM素材の性能を最大限に引き出すことができます。

測定手順と注意点

[測定手順と注意点]

POM素材の表面仕上げにおいて、面粗度を正確に測定することは重要です。まず、測定手順について紹介します。面粗度を測定する際は、POM素材の表面に規定の測定器具を使用し、軽くなでるようにして測定を行います。測定結果は複数回測定して平均値を取ることで、より正確な値を得ることができます。

次に、注意点について述べます。面粗度を測定する際には、外部要因が測定結果に影響を与えないように注意する必要があります。例えば、測定器具の汚れや素材表面の傷などが測定精度に影響を及ぼす可能性があります。したがって、測定前には測定器具や素材表面を確認し、適切に清掃を行うことが重要です。

面粗度の正確な測定は、POM素材の表面仕上げにおいて品質管理を行う際に欠かせません。測定手順と注意点を守りながら、適切な面粗度測定を行い、より高品質な製品を提供できるよう心がけましょう。

測定データの解釈

POM素材の表面仕上げにおいて、面粗度は重要な要素です。面粗度とは表面の平滑さや粗さを表す指標であり、この値が高いほど表面の粗さが大きくなります。POM素材の表面仕上げを行う際には、適切な面粗度を選択することが重要です。

例えば、機械部品の摩擦面や歯車などの部品で使用されるPOM素材では、適切な面粗度を選ぶことで摩擦特性や耐摩耗性を向上させることが可能です。また、外観の美しさを重視する製品では、表面の均一性や光沢感を高めるために面粗度を調整することが重要です。

したがって、POM素材の表面仕上げを行う際には、その製品の用途や要件に合わせて適切な面粗度を選択することがポイントです。これにより、製品の機能や外観を向上させることが可能となります。

ジュラコン材料のフライス加工について

フライス加工の基本

面粗度は、素材の表面がどれだけ滑らかであるかを示す重要な指標です。POM素材の表面仕上げにおいて、面粗度は製品の品質や性能に大きな影響を与えます。例えば、面粗度が粗いと摩擦が増大し、部品同士の摩耗が進みやすくなります。逆に、面粗度が滑らかであれば、摩擦が減少し、耐久性や耐摩耗性が向上します。このように、正確な面粗度の管理は、製品の品質向上や性能向上につながります。POM素材の表面仕上げにおいては、面粗度を適切に制御することが重要です。そのため、製造プロセスや仕上げ方法を適切に設計し、常に目標とする面粗度を達成するよう努めることが必要です。

ジュラコン材料の特性と加工の注意点

POM素材の表面仕上げについて解説します。POMはプラスチックの一種で、その表面粗度は重要です。面粗度が適切でないと、部品の寿命や性能に影響を及ぼす可能性があります。

面粗度の理由は、部品同士の摩擦や潤滑性に関係しています。例えば、高い面粗度を持つPOM部品は、摩擦が大きくなり、動作がスムーズでなくなる可能性があります。逆に、適切な面粗度を持つ部品は、摩擦が少なく、より良い性能を発揮します。

加工の具体例として、POM部品の表面を研磨する方法が挙げられます。研磨によって面粗度を適切なレベルに整えることができます。

したがって、POM素材の表面仕上げは重要であり、適切な面粗度を保つことが部品の性能向上や寿命延長につながります。

面粗度を左右するフライス加工の要因

POM素材の表面仕上げにおける面粗度は、製品の品質や性能に大きく影響します。面粗度を左右するフライス加工の要因には、切削速度、刃先半径、切りくず処理の方法などがあります。フライス加工において、切削速度が速すぎると表面が荒れる可能性があります。一方、刃先半径が大きすぎると、加工精度が低下し、面粗度が悪化します。また、切りくず処理の方法も重要であり、うまく処理されないと切りくずが製品表面に付着してしまい、面粗度が悪化します。これらの要因を注意深く管理することで、POM素材の表面仕上げで適切な面粗度を得ることができます。

POM/ジュラコン®の加工方法と利用用途

加工方法の種類と特徴

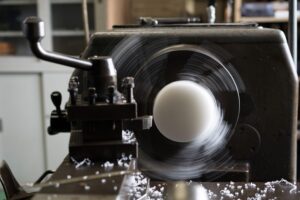

POM素材の表面仕上げは、製品の品質や外観に大きな影響を与えます。面粗度はその表面の荒さを表し、異なる加工方法で変化します。POM素材の加工方法には、切削加工、研磨、研削などがあります。

例えば、切削加工は旋盤やフライス盤を使用して素材を削り取る方法で、精密な加工が可能です。一方、研磨は研磨剤を使って表面を滑らかにし、光沢を与える方法です。また、研削は砥石を使用して高精度な加工ができる特徴があります。

これらの加工方法を適切に選択することで、POM素材の表面仕上げを効果的に行うことができます。製品の用途や求める仕上がりに合わせて適切な加工方法を選んで、品質と外観を向上させましょう。

切削加工と面粗度

POM(ポリアセタール)素材の切削加工において、面粗度が重要な要素となります。面粗度とは、素材の表面の粗さを表す指標であり、加工品質や性能に直結します。

面粗度が適切であれば、摩擦抵抗が低くなり、耐摩耗性や耐化学性が向上します。逆に、面粗度が不十分だと、摩耗が進みやすくなったり、表面仕上げが難しくなることがあります。

例えば、POM素材の切削加工において、面粗度を管理することで、部品の摩耗を軽減し、耐久性を向上させることができます。また、表面処理技術を駆使して、より滑らかな仕上がりや高い精度を実現することも可能です。

したがって、切削加工において適切な面粗度を実現することは、POM素材を効果的に活用するために重要です。

放電加工と面粗度

ポリアセタール(POM)素材の表面仕上げについて学ぶ際に重要な概念の一つが「面粗度」です。面粗度とは、素材表面の凹凸や滑らかさを表す指標であり、加工方法によって異なる特性を示します。POM素材の面粗度は、放電加工によって改善できます。この技術は、電極と素材間の放電によって微細な加工を行い、表面の凹凸を減らすことができます。

例えば、精密機器や自動車部品といった高品質な製品では、面粗度が重要な要素となります。放電加工によってPOM素材の表面を滑らかに仕上げることで、製品の品質や耐久性を向上させることができます。したがって、面粗度の適切な管理は、製品の性能向上につながる重要な工程と言えるでしょう。

POM/ジュラコン®の一般的な利用用途

POM素材は、耐摩耗性や剛性などの特性を持ち、様々な用途で利用されています。例えば、自動車部品や機械パーツの製造に広く使われています。POMは表面仕上げも重要であり、その一例として鏡面仕上げや研磨仕上げがあります。これによって、製品の外観や品質が向上し、耐久性も増します。また、POMの表面粗度は、製品の機能性や見た目にも影響を与えます。適切な表面仕上げを施すことで、様々な産業分野でPOM素材の可能性が広がります。つまり、POMの表面仕上げは製品の品質や価値を高める重要な要素なのです。

放電加工と切削加工の比較

放電加工の原理と特徴

POM素材の表面仕上げにおいて、面粗度とは何かを理解することは重要です。面粗度は表面の粗さを示し、その微細さや凹凸具合が素材の特性や品質に影響を与えます。POM素材は自己潤滑性に優れ、摩擦抵抗が少ないため、表面仕上げがきめ細やかで滑らかな状態であることが求められます。

POM素材の表面仕上げには、研磨、塗装、めっきなどの方法があります。例えば、研磨によって表面の凹凸を均一化し、美しい仕上がりを実現することができます。また、めっきを施すことで耐摩耗性や耐蝕性を向上させることも可能です。

したがって、POM素材を使用する際には、適切な面粗度を選ぶことが重要です。素材の特性や用途に合わせて表面仕上げを行うことで、製品の耐久性や美しさを向上させることができます。

切削加工の原理と特徴

POM素材の表面仕上げについて理解を深めましょう。POMは機械加工において重要な材料であり、その面粗度は品質や性能に直結します。面粗度とは、表面の粗さや平滑さのことを指し、加工方法や工具の選択によって異なります。

POM素材の表面仕上げは、粗さを制御することで摩擦や耐磨耗性を向上させることが可能です。例えば、切削や研磨などの加工工程を通じて、所定の面粗度を実現することが重要です。さらに、表面仕上げによって見た目の美しさや材料の耐久性も向上させることができます。

したがって、POM素材の表面仕上げは製品の品質や機能を決定する重要な要素となります。適切な加工方法を選択し、面粗度を適切にコントロールすることで、より優れた製品を作ることが可能となります。

面粗度における両加工方法の違い

POM素材の表面仕上げには、面粗度が重要な要素となります。面粗度とは、表面の荒さや滑らかさを表す指標であり、製品の品質や外観に影響を与えます。POM素材の場合、面粗度を整えるためには、両加工方法が一般的に使われます。

まず、切削加工による方法では、工具を使って素材の表面を削ることで面粗度を整えます。これにより、精密な仕上がりが可能となります。一方、成形加工による方法では、金型を使って素材を成形し、表面を整えます。この方法は効率的で大量生産に向いています。

例えば、自動車部品や家電製品など、POM素材を使用した製品では、両加工方法が使われており、それぞれの特性に合わせて適切な加工方法が選択されています。このように、面粗度における両加工方法の違いを理解することで、製品の品質向上や効率的な生産が可能となります。

加工方法選択のための考慮点

表面の仕上げは、素材の品質や使用目的に影響を与える重要な要素です。POM素材の表面仕上げを考える際に重要な要素は、面粗度です。面粗度は表面の荒さや滑らかさを表し、機械加工や塗装などの処理方法を選択する際に重要な情報となります。

例えば、POM素材を用いた歯車の場合、適切な面粗度を選択することで歯車の耐摩耗性や歯車同士の噛み合いを改善できます。また、POM素材を使用した光学機器の場合、表面の面粗度が光学性能に大きく影響するため、高精度な仕上げが求められます。

面粗度を理解することで、POM素材を効果的に活用し、製品の性能向上や品質向上につなげることができます。それぞれの製品や用途に合わせて適切な面粗度を選択することで、より良い製品を生み出すことができるでしょう。

表面仕上げにおける工夫と技術

表面仕上げ技術の種類

POM素材の表面仕上げ技術にはさまざまな種類があります。その中で最も一般的なものに、鏡面仕上げ、サテン仕上げ、マット仕上げの3つが挙げられます。鏡面仕上げは非常に光沢があり、美しい仕上がりとなります。サテン仕上げは光沢が少なく、落ち着いた印象を与えます。一方、マット仕上げは光沢がなく、滑らかな質感が特徴です。

これらの表面仕上げ技術は、製品の用途やデザインに合わせて選択されます。例えば、高級感を演出したい製品には鏡面仕上げが適しています。一方、親しみやすさや洗練された印象を求める場合にはサテン仕上げが適しています。

素材の表面仕上げは製品の見た目や質感に大きく影響を与える重要な要素です。適切な表面仕上げを選択することで、製品の魅力を引き立てることができます。

面粗度改善のための加工技術

POM素材の表面仕上げにおいて、面粗度改善は重要な要素です。面粗度とは、表面の粗さや平滑さを示す指標であり、加工技術によって改善することが可能です。POM素材は機械加工が容易であり、面粗度を改善するための加工技術も多岐にわたります。

面粗度改善のためには、適切な切削条件や工具の選定が必要です。例えば、適切な刃先形状や刃先角度を選ぶことで、目標とする面粗度を実現することができます。また、切削速度や切削量を調整することも効果的です。

さらに、研磨や研磨剤の選定によっても面粗度を改善することができます。研磨作業においては、適切な研磨剤や研磨方法を選択することが重要です。

これらの加工技術を適切に活用することで、POM素材の表面仕上げにおける面粗度改善が実現し、製品の品質向上につながります。

表面仕上げにおけるトラブルシューティング

POM素材の表面仕上げにおける面粗度について深く掘り下げて解説します。面粗度は、表面の粗さを示す重要な要素であり、適切な仕上げが製品の品質に影響を与えます。例えば、適切な面粗度が得られないと摩擦が増加し、部品の寿命や性能が低下する可能性があります。

面粗度の問題を解決するためには、適切な工具や技術を使用して表面を仕上げることが重要です。また、過去の事例やデータを参考にすることで、同様の問題を未然に防ぐことができます。例えば、研磨工程での適切な圧力や速度の管理、研磨剤の選択などが挙げられます。

面粗度に関するトラブルシューティングを行うことで、製品の品質向上や生産効率の向上につながることが期待されます。しっかりとした面粗度管理を行うことで、POM素材の表面仕上げにおける問題を解決し、製品の価値を高めることができるでしょう。

まとめ

面粗度について理解を深め、POM素材の表面仕上げについて学びましょう。面粗度は物体の表面の凹凸具合を表し、POM素材の場合は均一な仕上げが求められます。適切な面粗度を実現するためには、専門家に相談しながら適切な加工方法を選択することが重要です。また、POM素材の表面仕上げには様々な手法があり、使用する環境や用途に合わせて適切な仕上げを選ぶことが肝要です。

コメント