旋盤 バイト 使い分け|加工精度と用途別の選び方完全ガイド

旋盤加工において、バイトの選定は加工精度や効率、刃物寿命に直結します。「旋盤 バイト 使い分け」と検索する方は、どのバイトをどの加工に使うべきか、材質や刃先角度による選び方、使用上の注意点まで知りたいはずです。

この記事では、基本知識から応用的な使い分けのポイントまで、文章+リスト形式を組み合わせてわかりやすく解説します。

Contents

1. 旋盤バイトの基本知識

1-1. バイトとは何か

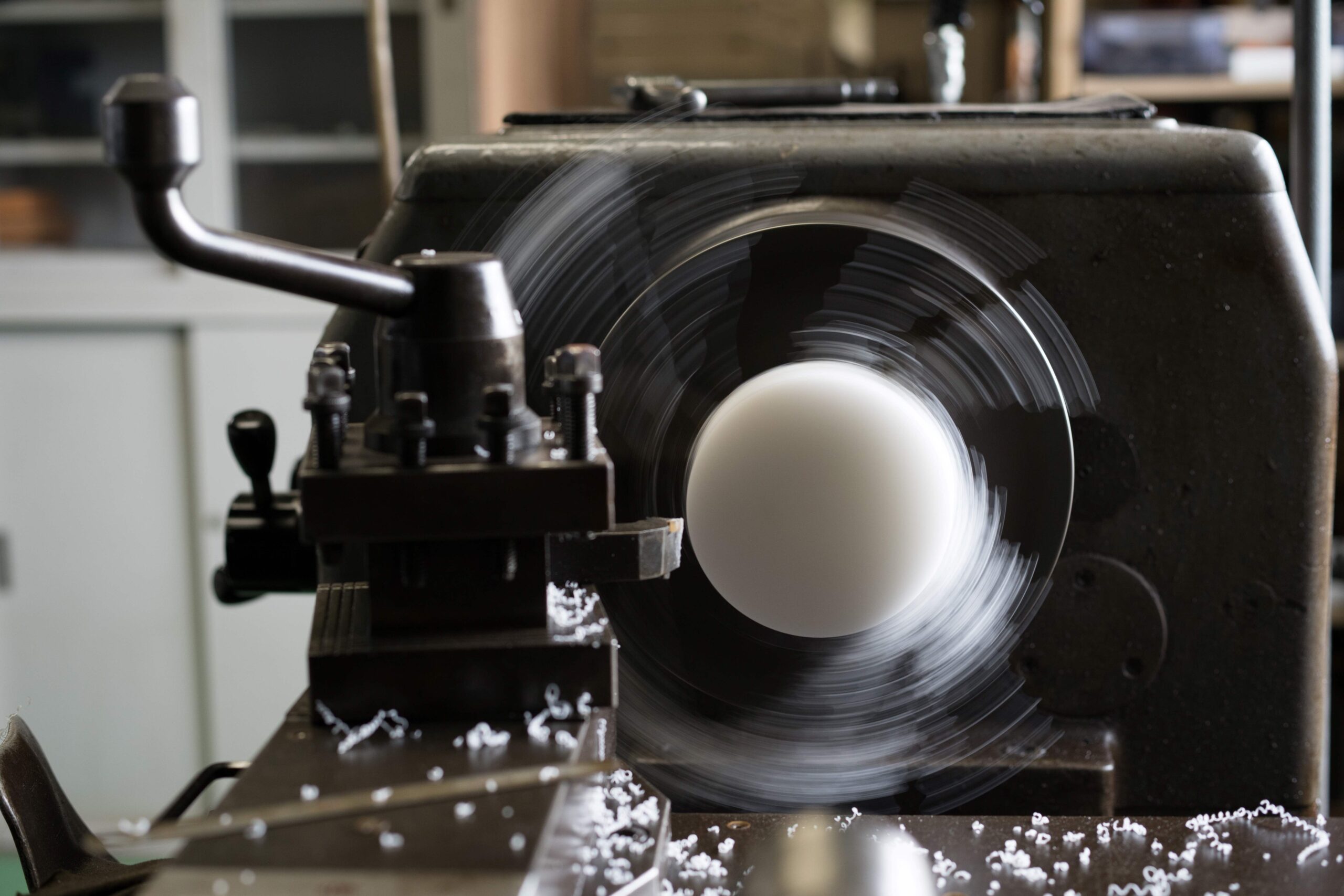

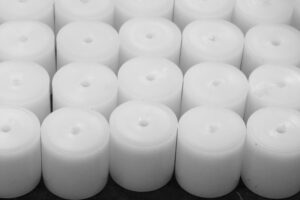

旋盤バイトとは、旋盤でワークを切削する工具です。刃先で材料を削り、形状や寸法を整えます。バイトの選定次第で加工精度や刃物寿命が大きく変化します。

特に以下のポイントが重要です。

- 材質

- 高速度鋼(HSS):耐摩耗性と靭性のバランスが良く、一般鋼材の加工に最適

- 超硬(Carbide):高硬度材や高速切削に適する

- コーティング超硬:耐摩耗性・耐熱性を向上、長寿命加工向き

- 形状

- 先端角度や刃形状が異なり、外径加工・内径加工・面取りなど用途に応じて最適化

- 用途別選定の重要性

- 適切に使い分けることで加工面粗さの改善、刃物寿命延長、加工効率の向上、寸法精度の安定化が可能

目次

2. 旋盤バイトの種類と特徴

2-1. 外径用バイト

外径用バイトはワークの外周を削るための基本工具です。

特徴と使い方:

- 先端角度:30〜45°

- 適用:外径削り、突き出し削り

- メリット:加工面が安定、振れに強い

- デメリット:内径加工には不向き

2-2. 内径用バイト(ボーリングバー)

内径加工専用のバイトです。穴の内径や深穴の仕上げに適しています。

- 刃先が小型・曲げ加工されており、深穴でも安定した加工が可能

- 切削条件を誤ると振れやバリが発生するため、剛性確保が重要

2-3. 面取りバイト

端面の角を整える加工に使用。組付けや外観を意識する部品に最適です。

- 先端角度:30〜60°

- メリット:組付け時の衝撃軽減、外観向上

- デメリット:切削速度や送りが不適切だと割れや欠けが発生

2-4. 突切り・溝加工用バイト

- 溝加工や切断に特化

- ワーク固定と振れ防止に注意が必要

2-5. ねじ切り用バイト

- ねじ加工専用

- ピッチや角度に合わせて精密に加工可能

2-6. 材質別特徴まとめ

| 材質 | 特徴 | 主な用途 |

|---|---|---|

| HSS | 靭性高、低速加工向き | 一般鋼材、外径加工 |

| 超硬 | 高硬度、高速加工向き | ステンレス、硬質材 |

| コーティング超硬 | 耐摩耗性向上、長寿命 | 高速切削、長時間加工 |

3. バイトの選び方と使い分け

3-1. 加工内容に応じた選択

- 外径削り:外径バイト、刃先角度を送り方向に合わせる

- 内径加工:内径バイト、剛性確保とバイト長さに注意

- 面取り:面取りバイト、切削速度・送りの最適化

- 溝加工・切断:突切りバイト、補助具で振れ防止

- ねじ加工:ねじ切りバイト、ピッチと角度を正確に

3-2. 材質に応じた選択

- 軟材(アルミ・銅):HSSや軽コーティングでOK

- 硬材(ステンレス・鋳鉄):超硬またはコーティング超硬を推奨

3-3. 加工条件に応じた選択

- 高速切削:超硬バイト+切削液

- 精密仕上げ:先端精度の高いバイトを使用

4. 使用上の注意点

- 芯高調整:バイト取り付け高さをワーク芯高に合わせる

- 振れ防止:長すぎるバイトはたわみや振れの原因

- 切削条件管理:回転数・送り速度・切込みを適正に

- 刃先摩耗管理:定期点検・交換時期を記録

- 内径加工注意:支持剛性確保、長穴や深穴は補助治具を使用

5. よくある質問(FAQ)

Q1. 外径バイトと内径バイトは互換できますか?

→ 基本的に不可。内径は支持剛性が弱く、外径用では穴内加工できません。

Q2. 面取りバイトの角度はどう選ぶ?

→ 部品設計や組付け用途に応じて30〜60°で選択。端面強度と外観を考慮。

Q3. 超硬とHSS、どちらを選ぶべき?

→ 高硬度材・高速加工は超硬、一般鋼材・低速加工はHSSが経済的。

Q4. バイト寿命を延ばすには?

→ 適正切削条件、切削液使用、刃先摩耗管理、過大送り・切込み回避。

Q5. 角度調整精度はどの程度必要ですか?

→ ±0.5°以内が目安。誤差が大きいと面粗さ・寸法精度に影響。

6. まとめ

- 旋盤バイトは材質・形状・先端角度で使い分ける

- 適切なバイト選定で加工精度、面粗さ、刃物寿命が向上

- 内径・外径・面取り・溝加工・ねじ切りなどの用途に合わせ、管理と調整が重要

- 切削条件、バイト剛性、芯高調整、補助治具の活用で高精度加工を実現可能

コメント