旋盤バイトの種類と選び方|用途別にわかりやすく解説

旋盤加工におけるバイト(切削工具)は、加工精度や仕上がりを左右する重要な要素です。初心者からベテランまで「どのバイトを使うべきか」「用途に応じた形状や材質は何か」を知りたいというニーズが非常に多く、この記事では**「旋盤 バイト 種類」**に関する情報を徹底解説します。

1. 旋盤バイトの基本知識・定義

バイトとは?

- 旋盤に取り付け、切削加工を行う工具の総称

- 一般的には刃先部分が金属製で、棒状のシャンクを持つ工具を指す

- 切削対象は主に金属(鉄、アルミ、ステンレス、チタン等)や樹脂、硬質合金など

- 英語では「Turning Tool」「Lathe Tool」と呼ばれる

バイトの役割

- 外径加工:径の削り出し、段付け加工

- 内径加工:穴の加工、内径仕上げ

- 端面加工:材料端面の平面仕上げ

- 溝加工:Oリング溝、キー溝等の加工

- 面取り・R加工:角部の処理

- ネジ切り:雄ねじ・雌ねじの加工

- 突切り:材料の切断

基本構造と専門用語

- シャンク(柄部):工具本体、旋盤のツールホルダーに固定する部分

- 刃先:実際に切削を行う部分、チップ材質が最も重要

- すくい面:切りくずが流れる面、切削抵抗に大きく影響

- 逃げ面:ワークと接触しないよう角度をつけた面

- 切刃:すくい面と逃げ面の交線、実際の切削部

バイトの幾何学(切削角度)

- すくい角(レーキ角):切削抵抗と仕上げ面に影響(一般的に5~25°)

- 逃げ角(クリアランス角):ワークとの干渉を避ける角度(3~15°)

- 切刃角(刃先角):切刃の方向角(15~90°)

- ノーズ半径:刃先先端の丸み(0.1~2.0mm)

2. 旋盤バイトの特徴・メリット・デメリット

メリット

- 高い加工自由度:形状・サイズ・材質に応じて最適化可能

- 優秀な切削精度:適切な選定で±0.01mm以下の精度も実現

- 優れた表面仕上げ:適切な条件でRa0.1μm以下も可能

- 材質対応性:軟材から硬材まで幅広い材質に対応

- 経済性:チップ交換式なら低コストでメンテナンス可能

- 汎用性:1本で複数の加工が可能

デメリット

- 選定の複雑さ:材質・形状・条件の組み合わせが膨大

- 技術的要求度:不適切な選定でビビりや工具破損のリスク

- 初期投資:高性能工具は高価格

- メンテナンス性:定期的な刃先点検・交換が必要

- 在庫管理:多種類の工具管理が必要

- 習得時間:最適な使い方をマスターするのに時間がかかる

特徴まとめ(表)

| 項目 | 内容 | 具体例 |

|---|---|---|

| 加工精度 | ±0.01~0.05mm | 外径公差IT6~IT9 |

| 表面粗さ | Ra0.1~6.3μm | 仕上げ条件により変動 |

| 工具寿命 | 10分~10時間 | 材質・条件により大きく変動 |

| 適用材料 | HB50~HRC65 | 軟鋼からセラミックスまで |

| 切削速度 | 10~1000m/min | 材質・工具により決定 |

3. 旋盤バイトの種類・分類

3-1. 取り付け方法による分類

ろう付けバイト(一体型)

- 特徴:超硬チップをろう付けで固定

- メリット:高剛性、振動に強い、低価格

- デメリット:チップ交換不可、再研削が必要

- 適用:試作品、特殊形状、高精度加工

チップ交換式バイト(スローアウェイ)

- 特徴:チップをネジやクランプで機械的に固定

- メリット:チップ交換が容易、多種類のチップが使用可能

- デメリット:初期投資が高い、微小振動の可能性

- 適用:量産加工、標準形状、効率重視

3-2. 形状別バイト詳細分類

外径加工用バイト

正面バイト(右勝手・左勝手)

- 用途:外径削り、段付け加工、端面加工

- 刃先角:15°、30°、45°、90°が標準

- 推奨条件:切込み0.5~3mm、送り0.1~0.5mm/rev

突切りバイト

- 用途:材料切断、深溝加工、アンダーカット

- 刃幅:1~6mm(溝幅に応じて選定)

- 注意点:突出しを最小限にして剛性確保

面取りバイト

- 用途:C面取り、R面取り、角部処理

- 角度:15°、30°、45°面取り用

- ノーズR:0.5~3mm(仕上げ面に影響)

内径加工用バイト

ボーリングバー(中ぐりバイト)

- 種類:

- 標準ボーリングバー(φ6~φ50mm)

- 細穴用(φ3~φ10mm)

- 防振ボーリングバー(ダンパー内蔵)

- 突出し比:直径の3倍以下が理想(防振型は5倍まで可能)

- 最小加工径:バー径の1.2倍以上

内径溝入れバイト

- 用途:Oリング溝、スナップリング溝

- 刃幅精度:±0.02mm以下

- 加工深さ:バー径の40%以下推奨

特殊形状バイト

ねじ切りバイト

- ピッチ別:0.5P~6.0P(メートルねじ)

- 山角:60°(メートルねじ)、55°(ウィットねじ)

- 完全山数:外径ねじ3山、内径ねじ5山が標準

成形バイト

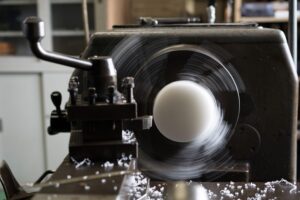

- 用途:球面、楕円面、特殊プロファイル

- 精度:プロファイル精度±0.01mm

- 適用:量産部品、複雑形状

3-3. 材質別バイト分類と特性

高速度鋼(HSS:High Speed Steel)

SKH系(JIS規格)

- SKH9:汎用グレード、コストパフォーマンス良好

- SKH51:耐摩耗性向上、中炭素鋼に最適

- SKH57:高靱性、断続切削に適する

適用条件

- 切削速度:10~50m/min(鋼材)、50~200m/min(アルミ)

- 硬度範囲:HB300以下

- 工具寿命:30分~3時間

超硬合金(Carbide)

P系(鋼材用)

- P10:仕上げ加工用(HB200~HB300)

- P20:中仕上げ加工用(HB150~HB250)

- P30:荒加工用(HB100~HB200)

M系(ステンレス・合金鋼用)

- M10:ステンレス仕上げ用

- M20:耐熱合金・ステンレス汎用

- M30:難削材荒加工用

K系(鋳鉄・非鉄金属用)

- K01:アルミ・銅合金精密加工用

- K10:鋳鉄・アルミ仕上げ用

- K20:鋳鉄荒加工用

適用条件

- 切削速度:50~300m/min(材質により変動)

- 硬度範囲:HRC45以下

- 工具寿命:1~8時間

サーメット(Cermet)

特徴

- 組成:TiC、TiN、TiCNベース

- 優位性:耐摩耗性と仕上げ面の両立

- 適用材質:炭素鋼、合金鋼、鋳鉄

適用条件

- 切削速度:80~250m/min

- 仕上げ面:Ra0.2μm以下も可能

- 工具寿命:超硬の1.5~2倍

セラミック

酸化アルミ系(Al₂O₃)

- 純Al₂O₃:高硬度材専用

- Al₂O₃+TiC:靱性向上型

窒化ケイ素系(Si₃N₄)

- 特徴:高靱性、耐熱衝撃性

- 適用:鋳鉄高速加工、断続切削

適用条件

- 切削速度:200~1000m/min

- 硬度範囲:HRC50~65

- 注意点:衝撃に弱い、剛性の高い機械が必要

CBN(立方晶窒化ホウ素)

低CBN含有率(50~70%)

- 用途:焼入れ鋼(HRC45~60)

- 特徴:経済性とのバランス良好

高CBN含有率(80~90%)

- 用途:超硬合金、焼入れ鋼(HRC60以上)

- 特徴:最高の耐摩耗性

適用条件

- 切削速度:100~500m/min

- 硬度範囲:HRC45以上

- 工具寿命:超硬の5~10倍

PCD(多結晶ダイヤモンド)

特徴

- 組成:人工ダイヤモンド粒子を焼結

- 硬度:HV8000~10000(最高レベル)

- 適用材質:アルミ、銅、樹脂、CFRP

適用条件

- 切削速度:300~2000m/min

- 仕上げ面:Ra0.05μm以下も可能

- 工具寿命:超硬の10~100倍

3-4. 被削材別推奨工具材種

| 被削材 | 硬度 | 1次選択 | 2次選択 | 切削速度目安 |

|---|---|---|---|---|

| 炭素鋼 | HB150~250 | 超硬P20 | サーメット | 80~180m/min |

| 合金鋼 | HB200~300 | 超硬P10 | サーメット | 60~150m/min |

| ステンレス鋼 | HB150~250 | 超硬M20 | サーメット | 50~120m/min |

| 鋳鉄 | HB150~250 | 超硬K10 | セラミック | 100~300m/min |

| アルミ合金 | HB50~150 | 超硬K01 | PCD | 200~800m/min |

| チタン合金 | HB300~400 | 超硬M30 | CBN | 30~100m/min |

| 焼入れ鋼 | HRC45~65 | CBN | セラミック | 100~400m/min |

3-5. コーティング技術

物理蒸着(PVD)コーティング

TiN(窒化チタン)

- 色:金色

- 特徴:汎用性高、耐摩耗性向上

- 膜厚:2~4μm

TiAlN(窒化チタンアルミ)

- 色:紫~黒色

- 特徴:耐熱性優秀、高速加工対応

- 膜厚:2~5μm

CrN(窒化クロム)

- 色:銀色

- 特徴:耐凝着性、ステンレス加工に適する

- 膜厚:2~3μm

化学蒸着(CVD)コーティング

TiC(炭化チタン)

- 特徴:高硬度、耐摩耗性

- 膜厚:5~15μm

Al₂O₃(酸化アルミニウム)

- 特徴:化学的安定性、高温安定性

- 膜厚:3~10μm

多層コーティング

- 構成例:TiC/Al₂O₃/TiN

- 効果:各層の特徴を複合化

4. 旋盤バイトの選び方・使用上の注意点

4-1. 体系的選定フロー

ステップ1:加工情報の整理

- 被削材の特定:材質、硬度、熱処理状態

- 加工内容の確認:外径/内径、粗/仕上げ、精度要求

- 機械仕様の把握:主軸出力、最高回転数、剛性

- 生産条件の設定:ロット数、加工時間、コスト目標

ステップ2:工具材種の選定

被削材硬度 → 工具材種候補 → 加工条件 → 最終選定

↓ ↓ ↓ ↓

HB~250 → P系超硬 → 中~高速 → P20

HB250~ → M系超硬 → 中速 → M20

HRC45~ → CBN → 高速 → BN200

ステップ3:工具形状の決定

- 主分力方向:外径削り、内径加工、突切り

- 刃先角度:15°(仕上げ)~90°(荒加工)

- ノーズ半径:0.4mm(精密)~1.6mm(荒加工)

ステップ4:切削条件の設定

- 切削速度(Vc):工具材種と被削材で決定

- 送り(f):仕上げ面要求と工具強度で決定

- 切込み(ap):機械出力と工具強度で決定

4-2. 材質別詳細選定指針

炭素鋼(S45C、S50C等)

工具選定

- 粗加工:超硬P30、切込み2~5mm、送り0.3~0.8mm/rev

- 仕上げ加工:超硬P10、切込み0.2~1mm、送り0.1~0.3mm/rev

- 高速仕上げ:サーメット、Vc150~200m/min

注意点

- 断続切削では靱性重視(P20~P30)

- 高炭素鋼では切削速度を抑制

ステンレス鋼(SUS304、SUS316等)

工具選定

- 標準加工:超硬M20、シャープエッジ推奨

- 高能率加工:M10コーティング品

- 精密加工:サーメット、大きなすくい角

注意点

- 構成刃先防止のため適切な切削速度維持

- 十分な切削油供給(不水溶性推奨)

- 断続切削は避ける

アルミ合金(A2017、A5052等)

工具選定

- 高速加工:PCD、Vc500~1500m/min

- 汎用加工:超硬K01、シャープエッジ

- 深穴加工:K10、大流量切削油

注意点

- 構成刃先に注意(切削速度とすくい角の最適化)

- 切りくず処理(ブレーカー付きチップ)

- ドライ加工は避ける

鋳鉄(FC200、FCD400等)

工具選定

- 片状黒鉛鋳鉄:超硬K20、セラミック

- 球状黒鉛鋳鉄:超硬K10、M系も適用可

- 高硬度鋳鉄:CBN、セラミック

注意点

- 断続切削に注意(靱性確保)

- 切削油は最小限(黒鉛が潤滑剤)

- 機械への粉塵対策

4-3. 使用上の注意点とメンテナンス

工具セットアップ

- 工具突出し長さ:最小限に設定(シャンク径の3倍以下)

- 工具高さ調整:ワーク中心に正確に合わせ

- 締付けトルク管理:規定値を厳守(過締付け・緩み防止)

- ランアウト確認:0.01mm以下を維持

切削条件管理

- 段階的条件アップ:急激な条件変更は避ける

- 切削音の監視:異常音で即座に条件見直し

- 切りくず形状確認:適切なブレーカー機能の確認

- 振動レベル監視:加速度センサーでの定量管理

工具寿命管理

摩耗判定基準

- 逃げ面摩耗:VB=0.3mm(仕上げ)、0.6mm(荒加工)

- 欠け・チッピング:0.1mm以上で交換

- 構成刃先:著しい付着で交換

寿命延長策

- 適切な切削油選定:不水溶性は寿命1.5~3倍

- 切削条件最適化:過負荷回避、適正送り維持

- 定期的工具点検:予防保全による突発故障防止

トラブルシューティング

| 現象 | 原因 | 対策 |

|---|---|---|

| 工具寿命が短い | 切削速度過大、摩耗進行 | 速度低下、工具材種見直し |

| 仕上げ面が悪い | 送り過大、工具摩耗、ビビり | 送り調整、工具交換、剛性向上 |

| 寸法不良 | 工具摩耗、熱変形、たわみ | 工具交換、切削油、支持強化 |

| 切りくず処理不良 | ブレーカー不適、条件不適 | チップ変更、条件調整 |

5. 経済性とコスト分析

5-1. 工具コスト構造

工具費の内訳

- 初期工具費:ホルダー、シャンク(1回投資)

- ランニングコスト:チップ、インサート(消耗品)

- メンテナンス費:再研削、コーティング再生

- 管理コスト:在庫管理、品質管理、技術指導

工具材種別コスト比較(Φ20mm外径バイト基準)

| 工具材種 | 初期費用 | チップ単価 | 寿命(分) | 時間当たりコスト |

|---|---|---|---|---|

| HSS | 3,000円 | – | 30 | 100円/時間 |

| 超硬P20 | 8,000円 | 1,500円 | 60 | 1,500円/時間 |

| サーメット | 10,000円 | 2,000円 | 90 | 1,333円/時間 |

| CBN | 15,000円 | 8,000円 | 300 | 1,600円/時間 |

| PCD | 20,000円 | 12,000円 | 600 | 1,200円/時間 |

5-2. 総合コスト評価(TCO:Total Cost of Ownership)

計算要素

- 工具費:購入費 + 交換費

- 機械費:稼働時間 × 機械時間単価

- 人件費:作業時間 × 人件費単価

- 品質費:不良コスト + 検査コスト

- その他費:切削油、電力、メンテナンス

TCO最適化の実例

加工条件:SUS304、外径加工、月産1000個

ケースA:低コスト工具(超硬P20)

- 工具費:150円/個

- 加工時間:8分/個

- 機械費:400円/個(50円/分×8分)

- 総コスト:550円/個

ケースB:高性能工具(CBN)

- 工具費:320円/個

- 加工時間:5分/個

- 機械費:250円/個(50円/分×5分)

- 総コスト:570円/個

ケースC:最適化後(サーメット+条件最適化)

- 工具費:200円/個

- 加工時間:6分/個

- 機械費:300円/個

- 総コスト:500円/個(最経済)

6. 安全管理とリスク対策

6-1. 作業安全管理

工具取扱い安全規則

- 保護具着用:安全眼鏡、手袋(切りくず処理時)

- 工具点検:作業前の目視点検、異常時即停止

- 適正条件遵守:推奨条件範囲内での使用

- 緊急停止:異常音・振動時の即座停止

危険因子と対策

| 危険因子 | リスクレベル | 対策 |

|---|---|---|

| 工具破損 | 高 | 定期点検、適正条件、品質工具使用 |

| 切りくず飛散 | 中 | カバー設置、保護具着用 |

| 火災(切削油) | 中 | 適正油種、温度管理、消火設備 |

| 騒音・振動 | 低 | 防音対策、定期健康診断 |

6-2. 環境・法令対応

化学物質管理

- MSDS管理:切削油、工具材料の安全データシート

- 作業環境測定:油煙、金属粉塵濃度測定

- 廃棄物処理:使用済み工具、切削油の適正処理

国際規格対応

- ISO 14001:環境マネジメントシステム

- REACH規則:化学物質規制(EU)

- RoHS指令:有害物質使用制限

7. よくある質問(FAQ)

Q1. 工具材種と被削材の関係は?

→ 被削材の硬度と材質特性で決まります。軟鋼(HB200以下)はHSS、中硬度鋼(HB200~300)は超硬P系、硬質材(HRC45以上)はCBNが基本です。ステンレスはM系、アルミはK系またはPCDを選択します。

Q2. チップ交換式と一体型、どちらが良い?

→ 量産加工ではチップ交換式が経済的です(工具費1/3、段取り時間短縮)。試作や特殊形状では一体型が適しています(高剛性、形状自由度)。月間使用時間50時間以上ならチップ交換式を推奨します。

Q3. 外径用バイトで内径加工は可能?

→ 物理的には不可能です。内径加工には専用のボーリングバーが必要です。突出し長さ、刃先角度、逃げ角が全く異なります。無理に使用すると工具破損や加工精度不良の原因となります。

Q4. 工具寿命を延ばす方法は?

→ 以下が効果的です:①適正切削条件(速度過大回避)、②十分な切削油供給、③工具の定期点検と早期交換、④機械剛性の確保、⑤切りくず処理の改善。特に切削油の選択で寿命が2~3倍変わります。

Q5. 高価な工具は本当に経済的?

→ TCO(総保有コスト)で判断する必要があります。CBNやPCDは初期費用は高いですが、工具寿命が長く、加工時間短縮効果で総合的に経済的になる場合が多いです。月間加工時間100時間以上なら高性能工具を推奨します。

Q6. コーティング工具の効果は?

→ 無コーティングと比較して工具寿命1.5~3倍、切削速度20~50%向上が期待できます。TiAlNは汎用性が高く、CrNはステンレス加工に、DLCはアルミ加工に特に効果的です。コストアップは20~40%程度です。

Q7. 切削条件はどう決める?

→ 工具メーカーの推奨条件を起点に、実際の加工で微調整します。基本は「切削速度→送り→切込み」の順で設定。仕上げ面重視なら送りを下げ、能率重視なら切込みを増やします。異常音や振動が出たら即座に条件を下げてください。

Q8. 古い機械でも新しい工具は使える?

→ 機械の出力と剛性が適合すれば使用可能です。ただし、高性能工具の性能を引き出すには、適切な切削速度と送り精度が必要です。出力不足の場合は、送りを下げて対応するか、従来工具の継続使用を検討してください。

Q9. 切削油は必ず使う必要がある?

→ 材質と加工条件によります。鋳鉄は乾式が基本、アルミ・ステンレスは湿式が必須です。炭素鋼は条件により選択。切削油使用で工具寿命2~5倍、仕上げ面も大幅改善するため、精度・品質重視なら使用を強く推奨します。

Q10. 工具の保管方法は?

→ 防錆・防湿が重要です。①専用ケースまたは工具庫で保管、②切削油や切りくずは完全に除去、③高湿度環境は避ける、④定期的な点検(月1回)、⑤チップは衝撃を避けて個別保管。適切な保管で工具寿命10~20%向上します。

コメント