「POM材の寸法変化を完全マスター!加工から使用までのガイド」

POM材を使用したことのある方なら、加工や使用時に材料が持つ特性に気づいたことでしょう。POM(ポリアセタール)は耐摩耗性や耐熱性に優れ、様々な分野で重要な材料として使われています。ところで、POM材は環境や温度変化により寸法変化を起こすことが知られています。本ガイドでは、POM材の寸法変化に焦点を当て、その理解から実際の加工方法、使用上の注意点までを網羅的に解説します。POM材をより一層効果的に使いこなすための必読ガイドです。

POM材とは

POM材の基本的な特性

POM(ポリアセタール)は、エンジニアリングプラスチックの一種で、優れた機械的特性、耐摩耗性、耐疲労性を持っています。以下はPOM材の代表的な特性です:

| 特性 |

説明 |

| 高い剛性と強度 |

硬度が高く、強い力に対して耐える能力がある。 |

| 耐摩耗性 |

長期間の使用でも摩耗が少なく、滑らかな摺動が可能。 |

| 耐疲労性 |

繰り返し荷重に対して高い耐久性を持ち、長期的に使用できる。 |

| 低摩擦特性 |

摩擦係数が低く、摺動部品に最適。 |

| 化学的耐性 |

溶剤、油、酸、アルカリに対する耐性があり、過酷な環境でも使用可能。 |

POMはこれらの特性により、多くの産業で重宝されており、特に精密部品の製造に適しています。

POM材の用途と利点

POMの特性は多様な用途に適応しています。以下に代表的な用途とその利点を示します:

| 用途 |

利点 |

| 自動車部品 |

高耐久性、耐摩耗性が求められるギアやベアリングに使用。 |

| 精密機械部品 |

高精度部品の製造が可能で、優れた寸法安定性を提供。 |

| 家電製品 |

軽量でありながら強度が高く、家庭用機器に多く利用される。 |

| 電子機器部品 |

高い絶縁性を持ち、熱や化学的影響を受けにくい。 |

| 医療機器 |

高い化学的耐性と生体適合性を持つため、医療機器にも使用。 |

POMはその高い性能により、多くの産業で重要な役割を果たしており、特に摩耗の激しい環境や高精度な機械部品での使用が見られます。

POM寸法変化の基礎知識

POMは温度や湿度などの外的要因によって寸法変化が生じることがあります。この変化を抑制するためには、次の点を理解しておくことが重要です:

| 因子 |

影響 |

| 温度変化 |

温度が高くなるとPOMの膨張係数が増加し、寸法が拡大する。 |

| 湿度変化 |

湿度の変動によってもPOMの寸法が微妙に変化することがある。 |

| 加工後の安定性 |

加工後に十分に冷却・安定させることで、寸法の安定性が保たれる。 |

寸法変化を最小限に抑えるためには、安定した温湿度環境での保管や、加工後の適切な冷却時間が重要です。

POM材における寸法管理のポイント

- 温度と湿度の管理: 使う環境によって適切な温湿度を維持することで、寸法変化を最小限に抑える。

- 加工時の精度管理: 加工後の寸法が安定するよう、適切な冷却・乾燥処理を行う。

目次

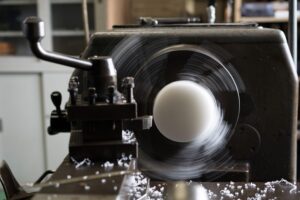

POM材の加工方法

切削加工における注意点

POM材は切削加工がしやすい材料であり、精密な部品製造に適していますが、加工時にはいくつかの注意点があります:

| 注意点 |

詳細 |

| 工具の選定 |

鋭利で高硬度の工具を使用することが重要。特に、切削工具の刃先が鈍くなると切削面が粗くなる。 |

| 切削速度の管理 |

高すぎる切削速度は熱を発生させ、POM材が溶ける可能性があるため、適切な切削速度を選定する必要がある。 |

| 切削液の使用 |

適切な切削液を使用することで、熱の発生を抑え、切削面を滑らかに保つことができる。 |

| 熱の管理 |

高温になるとPOMが軟化するため、冷却管理をしっかり行うことが重要。 |

切削加工は、POMの強度や耐摩耗性を活かしつつ、高精度な加工が可能ですが、適切な温度管理と工具の選定が不可欠です。

射出成形加工のポイント

POM材は射出成形にも適した材料であり、特に複雑な形状の部品を効率的に製造することができます。射出成形時のポイントは以下の通りです:

| ポイント |

詳細 |

| 温度管理 |

射出成形時の金型と材料の温度を適切に調整しないと、収縮や変形が発生する可能性がある。 |

| 圧力管理 |

射出圧力が高すぎると、材料が過度に圧縮されてしまうため、適正な圧力を維持することが必要。 |

| 冷却時間の調整 |

迅速な冷却が求められるが、冷却が不均一だと寸法が不安定になるため、冷却時間のバランスが重要。 |

| 成形機の選定 |

高精度な成形をするためには、適切な射出成形機を選定することが必要。 |

射出成形によって、複雑な形状の製品でも高精度に成形でき、量産性にも優れた方法です。

加工方法によるPOM材の特性変化

POM材は加工方法によってその特性が変化するため、目的に応じた加工方法を選ぶことが重要です:

| 加工方法 |

特性の変化 |

| 切削加工 |

精密で高い寸法精度を維持し、滑らかな仕上がりが得られる。 |

| 射出成形 |

複雑な形状を効率よく成形できるが、成形時の温度と冷却が不均一だと、収縮や歪みが発生することがある。 |

| 圧縮成形 |

厚い材料を一度に成形するため、内部に気泡が入りやすくなるが、強度が高い部分を作れる。 |

加工方法に応じてPOM材の特性が変わるため、製品の用途に最適な加工法を選定することが肝要です。

加工温度とPOM材の寸法安定性

POMは加工温度によって寸法変化が発生するため、温度管理が重要です:

| 因子 |

影響 |

| 加工温度の管理 |

高すぎる加工温度はPOM材を軟化させ、精度が低下する可能性がある。低温での加工が推奨される。 |

| 冷却温度の管理 |

冷却が速すぎると、収縮が不均一となり、製品が歪んでしまう可能性があるため、冷却速度の調整が必要。 |

| 寸法安定性 |

温度が安定していないと、製品の寸法が不安定になり、精度が低下する。 |

適切な温度管理により、POM材の寸法安定性を保ち、高精度な加工を実現できます。

POM材の寸法変化への理解

POM材の寸法変化を引き起こす主な要因

| 要因 |

内容 |

| 温度 |

POM材は熱膨張係数を持ち、温度変化によって寸法が変化する。 |

| 湿度 |

湿気の吸収による影響は少ないが、環境湿度が高い場合にわずかに変形する可能性がある。 |

| 機械的応力 |

長期間にわたる荷重や応力の集中により、徐々に寸法が変化するクリープ現象が発生する。 |

温度と湿度がPOM材に与える影響

- 温度による影響

- POM材は比較的低い熱膨張率を持つが、使用環境が極端な高温または低温の場合、収縮や膨張が発生します。

- 高温時の使用には、変形を防ぐための設計上の配慮が必要です。

- 湿度による影響

- POM材は吸水性が低いため、湿度の影響をほとんど受けません。

- ただし、長期的な高湿度環境ではわずかな吸水膨張が起こる可能性があります。

機械的応力による寸法変化

- 応力集中

- POM材は強度が高いものの、一定の応力が集中すると寸法が変化しやすくなります。

- クリープ現象

- 継続的な荷重がかかる場合、時間の経過とともに永久変形が発生することがあります。

- 特に高温環境での使用時、クリープの影響を考慮した設計が重要です。

成形後のPOM材の寸法変化について

冷却と収縮の関係

| 項目 |

内容 |

| 冷却速度 |

成形後の冷却速度が速い場合、内部応力が残りやすくなり寸法が不安定になる。 |

| 収縮率 |

POM材の収縮率は他の熱可塑性樹脂に比べて低いが、均一な冷却が必要。 |

| 成形条件 |

成形温度や圧力が不適切な場合、寸法のばらつきが生じやすい。 |

成形後の寸法安定性を高める方法

| 方法 |

内容 |

| 均一な冷却 |

冷却速度を均一にすることで、内部応力を抑え、寸法安定性を向上させる。 |

| アニール処理 |

成形後に加熱・冷却を繰り返すことで内部応力を除去し、安定性を向上させる。 |

| 適切な成形条件 |

温度や圧力を適正化することで、収縮やばらつきを抑える。 |

長期間の使用による寸法変化

| 要因 |

内容 |

| 熱的要因 |

長期間高温環境下で使用すると、熱膨張やクリープにより寸法が変化する可能性。 |

| 機械的要因 |

繰り返し荷重や応力が加わることでクリープ現象が起こり、変形する場合がある。 |

| 化学的要因 |

特定の薬品や環境要因により、材料の劣化が寸法変化を引き起こすことがある。 |

詳細説明

- 冷却と収縮

- 冷却速度が速い場合、内部応力が残りやすく、寸法のばらつきが発生します。

- 冷却プロセスを均一化し、製品全体が同じ速度で収縮するように設計することが重要です。

- 寸法安定性の向上方法

- アニール処理を行うことで、残留応力を取り除き、製品の寿命を延ばします。

- 成形条件を最適化し、適切な金型設計とプロセス管理を行うことで、寸法の再現性を向上させます。

- 長期使用による寸法変化

- 高温環境や過剰な荷重が長期間かかるとクリープ現象が顕著になります。

- 使用環境に応じた材料選定と設計を行い、変形を抑える工夫が求められます。

加工時のPOM材の寸法変化への対処法

加工精度を保つための工夫

| 工夫 |

内容 |

| 工具の選定 |

高精度加工用の工具を使用し、熱の発生を最小限に抑える。 |

| クランプ方法の工夫 |

加工中の変形を防ぐため、均一なクランプ力を確保する。 |

| 切削速度の調整 |

適切な切削速度を維持し、熱による変形や寸法変化を防ぐ。 |

- 高精度工具の活用

- 切れ味が良く、熱を最小限に抑えられる工具を選定。

- 工具の材質として、硬質合金やダイヤモンドコート品が推奨される。

- 適切な加工順序

- 最終仕上げの加工は少量ずつ削り取り、寸法精度を向上させる。

- 内部応力の影響を分散させるための加工順序を検討。

加工条件の最適化

| 条件 |

内容 |

| 切削速度と送り速度 |

適切な速度を設定し、工具の摩耗や熱発生を抑える。 |

| 冷却方法 |

加工中に冷却剤を使用し、熱による収縮や変形を防ぐ。 |

| 加工環境の安定化 |

室温や湿度を一定に保ち、外部要因による寸法変化を最小限に抑える。 |

- 加工速度の調整

- 高速加工では熱が発生しやすいため、速度を適正化する。

- 切削量を少なく設定することで、精度を高める。

- 冷却システムの使用

- エアブローやクーラント液を活用して加工温度を管理。

- 高熱が発生しやすい工程では水冷式冷却システムを導入する。

- 安定した加工環境の維持

- 室内温度を一定(20~25℃)に保つ。

- 加工機周辺の湿度管理を行い、材料の寸法変化を抑える。

加工後の品質保証方法

| 方法 |

内容 |

| 寸法検査 |

高精度の測定機器を使用し、加工後の寸法を確認する。 |

| 環境試験 |

温度や湿度の変化に対する寸法安定性を試験し、製品の耐久性を評価する。 |

| 記録と追跡 |

加工履歴を記録し、不良が発生した場合の原因究明を迅速化する。 |

POM材の寸法変化に関するQ&A

加工時の寸法変化に関するよくある質問

| 質問 |

回答 |

| 加工中に寸法がずれる原因は? |

工具の摩耗、加工中の熱、材料内部の応力などが原因です。冷却剤や適切な加工速度を使用することで対処可能です。 |

| 加工中の熱による寸法変化を防ぐには? |

切削速度を適切に設定し、冷却剤を使用することで熱の発生を最小限に抑えます。 |

| 加工後すぐに寸法が安定しないのはなぜ? |

材料の内部応力が原因で、時間経過とともに寸法が変化する可能性があります。加工後の安定化処理が必要です。 |

- 寸法変化を抑える具体的な対策

- 加工中の温度管理:冷却剤や適切な工具を使用する。

- 加工順序の工夫:最終仕上げを複数回に分けて実施。

成形後の寸法変化に関する疑問への回答

| 質問 |

回答 |

| 成形後の収縮率を見積もる方法は? |

メーカーが提供する収縮率データを参考にし、試作品を成形して実測することで精度を向上させられます。 |

| 寸法安定性を高める方法は? |

焼鈍処理や均一な冷却を行うことで内部応力を低減し、寸法安定性を向上させます。 |

| 成形後すぐに使用すると問題が起きますか? |

内部応力が解放されることで寸法が変化する可能性があります。一定時間の安定化が推奨されます。 |

- 成形後の注意点

- 部品を使用する前に常温で24~48時間の安定化時間を設ける。

- 高精度が要求される部品では焼鈍処理を実施する。

寸法変化に関するトラブルシューティング

| 問題 |

解決策 |

| 加工品が規定寸法より小さくなる |

加工中の熱膨張を考慮した工具設定や切削条件を見直す。冷却剤の使用を強化する。 |

| 成形後に寸法が変化する |

均一な冷却を実施し、成形品の焼鈍処理を検討する。 |

| 環境変化による寸法誤差が発生する |

使用環境の温度と湿度を一定に保ち、寸法安定性の高い材料を選定する。 |

- 加工後すぐに寸法検査を実施し、早期に問題を発見する。

- 成形品の保管環境を管理し、過剰な温湿度変化を防ぐ。

- トラブル履歴を記録し、同様の問題を未然に防ぐ対策を講じる。

まとめ

POM材は、その特性から環境の影響や長期保管によって、寸法が変化することがあります。この点を理解し、加工や使用の際に注意を払うことが重要です。特に、湿度の変化や温度の変動がPOM材に影響を与える可能性があることを頭に入れておきましょう。加工から使用まで、POM材の寸法変化を正しく理解しておくことが、製品の品質を維持するために不可欠です。

コメント