POM部品の旋盤加工における重要な材料特性とは?

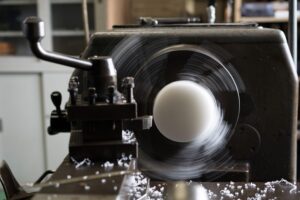

「POM部品の旋盤加工における重要な材料特性って、一体何だろう?」と考えたことはありませんか?POM(ポリオキシメチレン)は、その優れた機械的特性と耐摩耗性から、多くの産業で重宝されている素材です。しかし、その特性を最大限に引き出すためには、加工方法や注意点をしっかり理解することが不可欠です。

このガイドでは、POM部品の旋盤加工において特に注目すべき材料特性や、成功するための実践的な注意点について詳しく解説します。旋盤加工を行う中で知っておくべき基礎知識やコツを提供し、POM部品の加工がより効果的に行えるようサポートします。

もしあなたがPOM部品を扱う業界にいるなら、またはこれから挑戦しようとしているなら、この情報はきっと役立つはずです。精度の高い加工を実現するために、心を通わせながら一緒に学んでいきましょう。

1. POM部品の旋盤加工における重要な材料特性と注意点

POM(ポリアセタール)は、精密機械部品やその他の工業製品に広く使用されているプラスチック樹脂です。旋盤加工において、POM部品を扱う際には、材料の特性を理解し、適切な加工方法を選択することが重要です。以下では、POM材料の基本特性とその用途・利点について説明します。

POM材料の基本特性

- 高い剛性と強度:

POMは非常に高い剛性と強度を持っており、機械的な負荷がかかる部品や精密機器に適しています。この特性は旋盤加工を行う際にも、安定した寸法精度を保持するために重要です。 - 耐摩耗性:

POMは摩擦に強い特性を持っており、長期間の使用でも摩耗しにくいです。この特性は、動作部品や可動部品の加工において特に重要で、旋盤加工でも滑らかな仕上がりを得やすくします。 - 耐化学薬品性:

POMは多くの化学薬品に対して耐性を持っており、腐食や酸化を防ぎます。このため、化学的に厳しい環境でも使用可能です。 - 優れた寸法安定性:

POMは熱膨張係数が小さいため、温度変化に対しても安定した寸法を保ちます。この特性は旋盤加工において、加工精度を保つために役立ちます。 - 低吸湿性:

POMは湿気の影響を受けにくいため、湿度が高い環境でも寸法の変動が少なく安定しています。

POMの用途と利点

- ギアやベアリング:

POMは耐摩耗性が高いため、機械的な負荷がかかるギアやベアリングの製造に広く使用されています。旋盤加工により、非常に精密な形状を作りやすいです。 - 精密機器の部品:

POMの高い剛性と寸法安定性により、精密機器の部品(例えば、精密軸受け、シャフトなど)にも使用されます。これらの部品は旋盤加工によって高い精度を要求されるため、POMの特性が非常に有利です。 - 自動車部品:

POMは自動車の内装部品や駆動部品にも使用されます。特に、軽量で耐摩耗性の高い部品が求められる分野で重宝されています。 - 医療機器:

POMは化学薬品耐性が高いため、医療機器の部品にも適しています。医療機器では、耐久性と信頼性が重要な要素となり、POMはその特性を活かして使用されています。 - 電子機器部品:

POMの良好な機械的特性と電気絶縁性を活かし、電子機器の部品にも利用されます。旋盤加工での仕上がりが精密であるため、電子機器の複雑な部品にも対応可能です。

POMの優れた特性と加工性を活かすことで、旋盤加工においても高精度な部品を製造することができます。適切な加工条件や工具を選ぶことが、POM部品の品質を保つための重要なポイントとなります。

2. POM部品の旋盤加工におけるドリルの選び方

POM部品の旋盤加工でドリルを使用する際には、適切なドリルの選定が非常に重要です。POMは高精度の加工が要求されるため、ドリルの種類やサイズ、形状を適切に選ばないと、加工精度が低下したり、仕上がりに不具合が出る可能性があります。以下では、POM部品の旋盤加工におけるドリルの選び方について説明します。

適切なドリルの種類

- コバルトドリル:

コバルト合金を含むドリルは、硬度が高く耐摩耗性に優れています。POMは摩耗に強い材料ですが、硬度が高いドリルを使用することで、長時間の加工でも精度を維持することができます。特に長時間の連続加工が必要な場合に有効です。 - チタンコーティングドリル:

チタンコーティングされたドリルは、摩擦を減少させ、熱を効率的に逃がすため、POMのような熱に敏感な素材でも優れた加工性能を発揮します。これにより、部品の表面を滑らかに仕上げることができます。 - 高速度鋼(HSS)ドリル:

高速度鋼製のドリルは、POMのような比較的柔らかい材料を加工する際に適しており、コストパフォーマンスが良いです。HSSドリルは比較的安価で、一般的な旋盤加工に広く使用されますが、高速での長時間加工には限界があります。 - スピードドリル:

スピードドリルは高回転での加工に特化したドリルで、POM部品の大量生産や高精度な穴あけ作業に適しています。スピードドリルを使用することで、高速で綺麗な穴をあけることが可能です。

ドリルのサイズと形状の重要性

- ドリルのサイズ:

ドリルのサイズは、加工する穴の直径に合わせて選択することが重要です。適切なサイズのドリルを使用しないと、穴の周囲がバリや変形を起こしやすくなります。POMはプラスチック素材であるため、適切なドリルサイズを選ぶことで、材料に無駄なストレスをかけることなく、精密な加工が可能となります。 - ドリルの形状:

- 鋭角のドリル:

鋭角(短いポイント角度)のドリルは、精密な穴あけに適しています。POMのような柔らかい素材では、鋭角のドリルを使用することで、滑らかで精密な仕上がりが得られます。 - 広いポイント角度(100°~120°)のドリル:

広いポイント角度のドリルは、バリを最小限に抑えつつ、深い穴をあけるのに適しています。POM部品では、深穴加工を行う際に有効です。 - センタードリル:

センタードリルは、穴あけ作業の最初に使用することが多く、正確な位置に穴を開けるために役立ちます。POM部品においても、初期の穴あけ精度を高めるために使用することが推奨されます。 - ドリルのチップ形状:

ドリルのチップ形状は、材料に与える圧力や摩擦に影響します。POMにおいては、チップ形状が適切でないと、熱の蓄積により材料が溶けたり、切削抵抗が増して仕上がりが粗くなる可能性があります。したがって、スムーズに切削できる形状を選ぶことが重要です。

- 鋭角のドリル:

POM部品の旋盤加工では、適切なドリルの種類やサイズ、形状を選択することが、加工精度を高め、良好な仕上がりを実現するための鍵となります。特に、加工条件に合わせたドリルの選定は、加工効率や品質を左右する重要な要素です。

3. POM部品の旋盤加工における切削加工のコツ

POM部品の旋盤加工において、切削加工は非常に重要なプロセスです。正しい切削条件と適切な切削工具を選定し、管理することで、精密で高品質な仕上がりを実現することができます。以下では、POM部品の旋盤加工における切削加工のコツについて解説します。

切削条件の最適化

POM(ポリアセタール)素材は、硬度が比較的低く、摩擦が少ないため、適切な切削条件を設定することで、スムーズで精密な加工が可能です。以下のポイントに注意して切削条件を最適化しましょう。

- 回転速度の設定:

POMは比較的柔らかい樹脂ですが、過剰な回転数で加工すると熱が発生し、部品が溶ける原因になります。適切な回転速度は、加工するPOMの種類や工具のサイズに合わせて設定します。目安として、回転速度は3000~5000回転/分程度が一般的です。 - 切削速度:

切削速度は、POMの加工においても重要な要素です。切削速度が高すぎると熱が発生し、加工面が焼けたり、溶けてしまうことがあります。適切な切削速度は、工具材質やPOM部品の形状により異なりますが、一般的には20~30 m/min程度が適しています。 - 送り速度:

送り速度は、切削の際の材料の取り込み量に影響を与えます。POMの場合、送り速度を過剰にすると仕上がりが粗くなるため、適切な送り速度(例:0.05~0.2 mm/rev)を選定します。 - 切削油の使用:

POMは乾式で加工することもできますが、切削油を使用することで、摩擦を減らし、熱の発生を抑制できます。水溶性の切削油やエマルションタイプが適しています。適量の切削油を使用することで、工具の寿命も延び、仕上がりが良好になります。

切削工具の選定と管理

切削工具の選定と管理も、POM部品の旋盤加工における精度や品質を高めるための重要なポイントです。適切な工具を選び、管理を徹底することで、効率的で精密な加工が可能になります。

- 工具材質の選定:

POM部品の加工には、高速度鋼(HSS)やコバルト合金、チタンコーティング工具が適しています。POMは比較的柔らかい樹脂ですが、工具の硬度が高いものを使用することで、摩耗を防ぎ、長時間の加工にも耐えられます。 - 工具の形状:

切削工具の形状は、加工する部品の形状に合わせて選定することが重要です。例えば、平面加工には平刃工具、曲面加工にはボールエンドミルを選ぶなど、目的に応じた工具を使用します。 - 工具の研磨状態:

工具の切れ味が鈍くなると、加工精度が低下し、仕上がりに不良が出る可能性があります。定期的に工具の状態を確認し、切れ味が落ちている場合は研磨や交換を行います。また、POMは熱に敏感な素材なので、工具の摩耗が早い場合は、切削条件を見直す必要があります。 - 工具管理の徹底:

切削工具の管理は非常に重要です。工具の交換周期や使用状況を記録し、過剰な摩耗を防ぐために適切なタイミングで交換やメンテナンスを行うことが求められます。工具の寿命を延ばすためには、必要な切削条件を守り、適切なクーラントや潤滑油を使用することが基本です。

POM部品の旋盤加工においては、切削条件を最適化し、工具を適切に選定・管理することで、高精度で美しい仕上がりを実現することができます。加工条件や工具選定に細心の注意を払い、品質向上を目指しましょう。

4. POM部品の旋盤加工における注意点と失敗を避けるための情報

POM部品の旋盤加工は精密さが求められるため、加工中のトラブルや仕上げ時の不具合を避けるためには、適切な対策が重要です。以下に、加工中のトラブルシューティングと加工後の仕上げ・検査のポイントを解説します。

加工中のトラブルシューティング

POM部品の旋盤加工中には、いくつかの一般的なトラブルが発生することがあります。これらの問題に対して迅速かつ適切な対応を取ることが重要です。

- トラブル1: 加工中の熱変形

- 原因: POMは熱に敏感な素材であり、過剰な回転速度や切削速度によって熱が発生し、変形を引き起こすことがあります。

- 対策: 適切な回転速度(3000~5000回転/分)を守り、切削油を使用して冷却を行い、熱を効果的に逃がすようにします。また、切削条件の調整が必要です。

- トラブル2: 表面が焼ける

- 原因: 高回転数や送り速度が速すぎると、切削部分が摩擦熱で焼けてしまうことがあります。

- 対策: 切削油を使用し、摩擦を減らすことで表面の焼けを防ぎます。また、適切な回転数と切削速度に設定することが重要です。

- トラブル3: チップの詰まり

- 原因: 切削中に発生したチップが工具や加工面に詰まることがあります。

- 対策: 定期的にチップを取り除くことが重要です。切削工具の角度や形状を見直して、チップの排出性を改善することも有効です。

- トラブル4: 加工精度の低下

- 原因: 工具の摩耗や不適切な切削条件が原因で精度が低下することがあります。

- 対策: 工具の定期的な確認と交換、切削条件の再評価を行い、常に最適な条件を維持することが求められます。

加工後の仕上げと検査

POM部品の旋盤加工後、仕上げと検査を行うことで、製品の品質を確認し、不具合を防ぐことができます。

- 仕上げの重要性:

- POM部品の加工後には、表面仕上げを行うことで、製品の品質が向上します。粗い仕上がりを避け、滑らかな仕上がりにするためには、低回転での仕上げ加工や、仕上げ工具の選定が必要です。

- 仕上げ加工の際には、軽い切削を行い、表面の焼けや傷を防ぎます。高精度な仕上がりが求められる部品では、微細な仕上げ加工を施し、表面粗さを抑えることが重要です。

- 検査方法:

- 加工後のPOM部品は、外観や寸法精度を検査する必要があります。特に精密機器向けの部品では、寸法誤差が許容範囲を超えると品質に影響を与えるため、厳格な検査が必要です。

- 寸法検査は、ノギスやマイクロメータなどの精密測定機器を使用して、部品の各部位を測定します。特に公差の厳しい部品の場合、数値管理が重要です。

- また、表面の状態や仕上がりにも注意が必要です。目視検査や、顕微鏡を使った表面状態のチェックを行い、欠陥や傷がないか確認します。

- 最終チェック:

- 加工後には、部品を実際に使用する環境を想定して、強度や耐久性に関する検査を行うこともあります。たとえば、POMの耐熱性や摩耗性を実際にテストすることで、製品の信頼性を確保します。

POM部品の旋盤加工において、加工中のトラブルを防ぐためには適切な切削条件や工具の管理が求められます。また、加工後の仕上げと検査を徹底することで、高品質な製品を提供することができます。これらのポイントに注意を払いながら、精密な加工を実現しましょう。

5. POM部品の旋盤加工における側面削りのテクニック

POM部品の側面削りは、精密な加工が求められる重要な工程です。適切な技術と注意点を押さえて、効率的に高精度な加工を実現することができます。以下に、側面削りの基本技術と注意点について解説します。

側面削りの基本技術

側面削りは、旋盤を使用してPOM部品の側面を均一に削る加工方法です。この技術をマスターするためには、以下のポイントに注意する必要があります。

- 切削条件の設定:

- 側面削りでは、切削速度、送り速度、切削深さを適切に設定することが重要です。POMは熱に敏感な素材であるため、過剰な切削速度は熱を発生させ、材料が変形する可能性があります。最適な切削速度は、回転数1500~3000回転/分、送り速度は0.1~0.3mm/回程度が一般的です。

- 切削条件を設定する際には、POMの種類や厚さによっても最適条件が異なるため、経験を活かして調整します。

- 工具の選定:

- 側面削りに適した工具は、鋭い刃先を持つものを選ぶことが重要です。工具の切れ味が悪いと、加工面が荒れたり、熱がこもったりしてしまいます。通常、超硬材質の工具やコーティング工具が効果的です。

- また、工具の形状や角度も削りやすさに影響します。工具の前面角度や切り込み角度を適切に設定し、スムーズな切削を実現します。

- 切削油の使用:

- POMは摩擦が発生しやすいため、切削油を使用して冷却・潤滑することが重要です。切削油を適切に使用することで、工具の摩耗を抑え、表面の仕上がりが向上します。オイルの種類にも注意を払い、POM用の切削油を選ぶことが望ましいです。

側面削りにおける注意点

POM部品の側面削りでは、いくつかの注意点があり、これを踏まえて加工することで、品質の良い仕上がりを得ることができます。

- 熱による変形の防止:

- POMは熱膨張が大きいため、過剰な切削速度や長時間の削り過ぎが原因で、加工中に熱が蓄積し変形することがあります。これを防ぐために、冷却を適切に行うことと、過剰な切削を避けて段階的に削る方法を取ることが効果的です。

- 冷却が難しい場合は、短時間で少しずつ削ることを心がけ、工具が高温になりすぎないようにします。

- 加工面の仕上がり:

- 側面削りの仕上がりが粗いと、製品の精度に影響を及ぼします。POMは比較的柔らかい樹脂ですが、表面に細かい傷がつきやすいため、最終的な仕上げ段階では、軽い切削を行い、滑らかな仕上がりを目指します。

- 表面粗さが重要な部品では、微細仕上げを行う際に回転数を上げ、送り速度を落とすことが有効です。仕上げ段階では、しっかりと検査を行い、求められる精度に達していることを確認します。

- 加工後の検査:

- 側面削りの後は、必ず寸法の確認を行い、加工誤差がないかチェックします。特に、部品が精密機器に使用される場合、寸法公差が厳格であるため、検査は欠かせません。

- 目視で表面を確認するほか、精密測定器(ノギスやマイクロメーター)を使用して、側面の平坦度や垂直度を確認します。誤差が許容範囲を超える場合は、再加工を行う必要があります。

POM部品の旋盤加工における側面削りは、精密さが求められる工程ですが、適切な切削条件、工具の選定、冷却方法を守ることで、高品質な仕上がりを実現できます。また、加工後の検査をしっかりと行うことで、信頼性の高い製品を提供することができます。

まとめ

POM(ポリアセタール)は、旋盤加工において優れた耐摩耗性と高い機械的強度を持つ材料です。低摩擦特性により滑らかな仕上がりが得られ、精密部品の製造に最適です。また、優れた耐薬品性と熱安定性を兼ね備え、幅広い産業で利用されています。

コメント