効率的な材料調達でPOM部品製造のコストを削減する方法

「POM部品の製造コストが高くて困っている…」そんな悩みを抱えている製造業の皆さんにとって、材料調達の戦略は極めて重要です。効率的な材料調達を実現することで、製造コストを大幅に削減し、競争力を高めることが可能になります。

この記事では、POM(ポリオキシメチレン)部品の製造において、どのように材料を調達すればコスト削減につながるのか、具体的な戦略や実践的なアプローチを紹介します。もし、「どのような材料を選べばいいのか」「調達先をどう見つければ良いのか」といった疑問を抱えているなら、この記事はあなたにぴったりです。

製造業が直面するコストの問題を解決するために、まずは効率的な材料調達の見直しから始めてみませんか。POM部品製造におけるコスト削減の鍵を握る材料調達の戦略について、詳しく解説していきます。

Contents

POM部品製造におけるコスト削減のための材料調達戦略

POM部品の製造において、コスト削減は競争力を保つための重要な要素です。適切な材料調達戦略を採用することで、品質を維持しつつコストを抑えることが可能です。ここでは、POM部品製造におけるコスト削減に関する具体的な戦略を紹介します。

POM部品製造における材料調達の重要性

- 品質とコストのバランス

材料調達は、POM部品の品質に大きな影響を与えます。低品質の材料を使用すれば、最終製品の信頼性が低下し、リワークや不良品が発生する可能性が高くなります。したがって、材料の品質とコストを最適にバランスさせることが重要です。 - サプライチェーンの管理

信頼できるサプライヤーから安定的に材料を調達することがコスト削減の第一歩です。長期的な契約を結ぶことで、安定供給が確保され、材料単価の低減が期待できます。

高品質なPOM部品を低コストで製造するためのアプローチ

- バルク仕入れによるコスト削減

材料を大量に購入することで、単価を下げることができます。特に需要が安定している製品であれば、大量購入によるコストメリットを享受できます。 - 適切なグレード選定

製品の要求性能に応じて最適なPOMのグレードを選定することが、無駄なコストを削減するポイントです。すべての部品に最高グレードを使用する必要はなく、用途に応じた選択が重要です。 - 加工方法の最適化

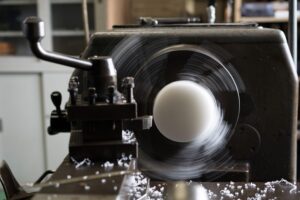

POMの加工方法を最適化することで、材料の無駄を削減し、効率的な製造を実現します。例えば、必要な精度を維持しつつ加工時間を短縮することでコストダウンを図れます。

CNC加工におけるコスト削減のための具体的な戦略

- 加工工程の見直し

不必要な工程や加工方法を省くことで、時間とコストを削減できます。複数の部品を一度に加工するバッチ生産や、段取り替えの回数を減らすことで、加工効率が向上します。 - 工具の最適化

CNC加工において、切削工具の最適な選定とメンテナンスが重要です。工具の寿命を延ばすことで、交換頻度を減らし、コストを抑えることができます。 - 自動化の導入

CNC加工においても、自動化技術を導入することで生産性を向上させ、無駄な人件費を削減できます。ロボットやオートメーションラインを活用することがコスト削減に繋がります。

新しい材料導入によるコスト削減の可能性

- 代替材料の検討

POMの代替材料を検討することで、コスト削減が可能な場合があります。特に、軽量化や成形性に優れた新しい材料を使用することで、製造コストの削減を実現できます。 - リサイクル材料の活用

リサイクルPOM材料を使用することもコスト削減に繋がります。ただし、リサイクル材の品質にはばらつきがあるため、性能に影響がないか確認することが重要です。

樹脂部品加工におけるコストダウンのポイント

- 最適な切削条件の設定

切削速度や送り速度を最適化することで、材料の無駄を減らし、加工時間を短縮できます。効率的な加工を行うことで、トータルコストを削減します。 - 工場内のリソース管理

工場内の作業効率を改善することで、コスト削減に繋がります。工程間の無駄な移動を減らしたり、作業員のトレーニングを強化することで、製造コストを抑えられます。 - メンテナンスの効率化

機械の定期的なメンテナンスを行うことで、故障や生産の遅延を防ぎ、長期的にコストを削減することができます。

POM部品の製造においては、材料調達、加工方法、工程管理など、様々な要素がコストに影響を与えます。これらの戦略をうまく組み合わせることで、品質を維持しながら製造コストを削減することができます。

目次

まとめ

POM部品製造のコスト削減には、効率的な材料調達が鍵です。サプライヤーとの長期契約や一括購入を活用し、価格交渉を行うことでコストを低減します。また、需要予測を基にした適正在庫管理や、代替材料の検討も重要です。これにより、安定した供給を維持しつつ、コスト効率を向上させることが可能です。

コメント