コラム

-

旋盤加工におけるビビりの原因と対策|仕上げ精度を向上させるための完全ガイド

旋盤加工でよく発生する「ビビり(チャタリング)」は、工具とワークの間に発生する振動現象のことです。加工面が波打ったり、工具寿命が短くなったりする原因となり、品質や生産効率に大きな影響を与えます。 本記事では、**「ビビり 原因 旋盤」**をテ... -

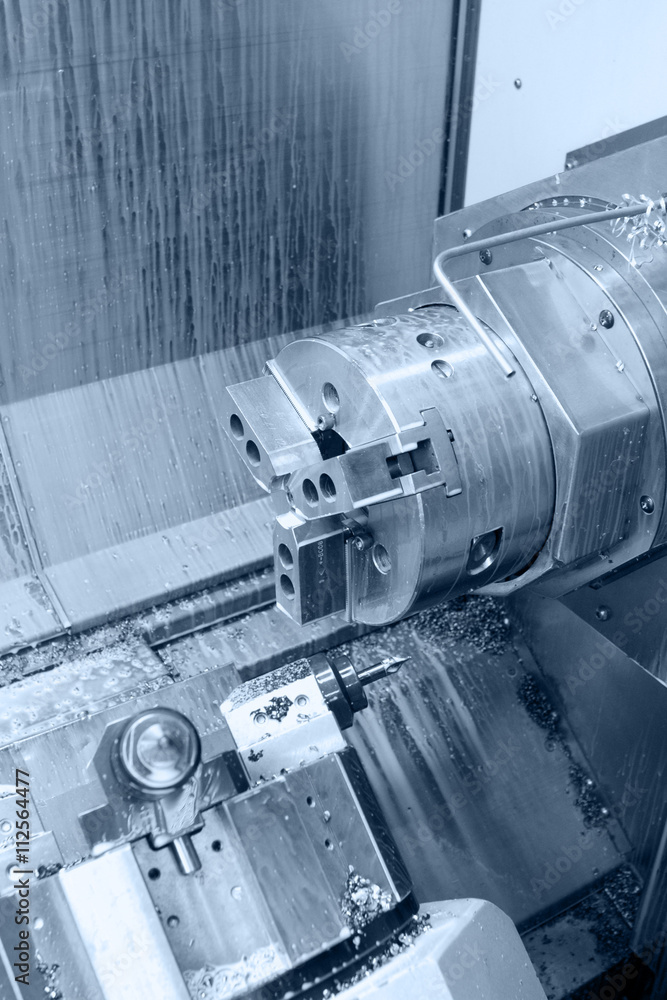

NC旋盤におけるチャックの基礎と活用ガイド|種類・選び方・注意点まで徹底解説

NC旋盤(Numerical Control Lathe)は、自動制御によって高精度な切削加工を行う機械であり、その加工精度を支える重要な要素が「チャック」です。チャックはワーク(加工対象物)を固定するための治具であり、選定や使用方法を誤ると加工精度の低下や安全... -

【摩擦係数を理解する】MCナイロンの切削性能を向上させるためのポイント

「MCナイロンの切削性能を向上させたいけれど、摩擦係数についてよくわからない…」そんな悩みを抱えている方はいませんか?この度、私たちは「MCナイロンの切削性能向上ガイド」を作成しました。 この記事は、以下のようなお悩みを持つ方に最適です。 MCナ... -

MCナイロンのヤング率と強度比較:知っておくべきポイント

MCナイロンに興味はあるが、その特性や強度について詳しく知りたいと思っているあなたへ。このガイドでは、MCナイロンのヤング率や強度に関する重要なポイントを分かりやすく解説します。「ヤング率って何?」「強度比較の意味は?」といった疑問を解消し... -

PVCとナイロンの違いとは?接着方法を徹底解説!

あなたは「PVCとナイロンの違いを知りたいけれど、どこから手をつければいいのかわからない…」と悩んでいませんか?そんなあなたのために、私たちは「PVCとナイロンの完全ガイド」を作成しました。 この記事は、以下のような疑問を持つあなたのためのもの... -

POMの耐摩耗性とは?加工性能を徹底解説

近年、さまざまな産業において注目を集める材料の一つがPOM(ポリオキシメチレン)です。「POMって何?」と疑問を持つ方も多いでしょう。この材料は、その優れた耐摩耗性と加工性能により、特に機械部品や精密部品の製造に広く用いられています。 「POMの... -

POM素材の特性を徹底解説!耐薬品性に優れた使い方

「POM素材についてもっと知りたいが、特性や使い方が分からない…」そんなお悩みを抱えている方はいませんか?本記事では、POM(ポリアセタール)素材の特性について深く掘り下げ、その耐薬品性や成形方法、実際の活用例を詳しく解説します。 POM素材は、多... -

POM部品の耐久性を高めるための加工方法とは?

あなたは「POM部品の耐久性を向上させたいが、具体的に何をすればいいのか分からない」とお悩みですか?そんな方のために、私たちは「POM部品の耐久性を高めるための加工方法」に関する完全ガイドを作成しました。 この記事は、次のような疑問を抱いている... -

POMの低摩擦・高強度性能を徹底解説!

「POMって何?その低摩擦・高強度の性能がどう活用できるの?」と疑問に思ったことはありませんか?POM(ポリアセタール)は、さまざまな産業で重宝されている高機能プラスチックの一種です。この素材は、摩擦を抑えつつも高い強度を発揮するため、機械部... -

POMの加工熱による物性変化とは?理解を深めよう

「POMの加工熱が物性にどのように影響するのか、具体的に知りたい……」と考えている方はいませんか?その疑問にお応えするために、今回は「POMの加工熱による物性変化」について詳しく解説します。この文章は、以下のような方に向けています。 POM(ポリア...