コラム

-

熱可塑性とは何か?樹脂材料の特性と活用方法を徹底解説

熱可塑性とは何か?樹脂材料の特性と活用方法を徹底解説 製造業や樹脂加工に携わる方がまず押さえておきたいのが熱可塑性の基本概念です。熱可塑性とは、加熱すると柔らかくなり、冷却で固まる性質を持つ樹脂のことを指します。この特性を理解することで、... -

POM材料の価格相場と選定のポイントを徹底解説

POM材料の価格相場と選定のポイントを徹底解説 POM(ポリアセタール)は高剛性・低摩耗・耐熱性に優れる樹脂材料として、機械部品や光学部品、医療機器など幅広い分野で使用されています。しかし、材料費は用途やグレードによって変動するため、設計・購買... -

POMの黄色く変色する原因と対策:設計・加工で失敗しないための完全ガイド

POM(ポリアセタール)は高剛性で寸法安定性に優れる樹脂素材ですが、時間の経過や加工条件によって黄色変色が生じることがあります。この変色は製品の外観だけでなく、性能評価にも影響するため、設計・加工担当者は原因を正しく理解し、対策を講じること... -

POM(ポリアセタール)のヤング率・ポアソン比を理解する:設計・加工・用途を支える物性完全ガイド

「この部品にPOMを使いたいけど、ヤング率やポアソン比って何?設計にどう影響するの?」という疑問をお持ちの設計・技術者の方に向けて、本記事ではPOM素材の基本から、ヤング率・ポアソン比という2つの重要な物性を丁寧に深掘りします。素材選定が「設計... -

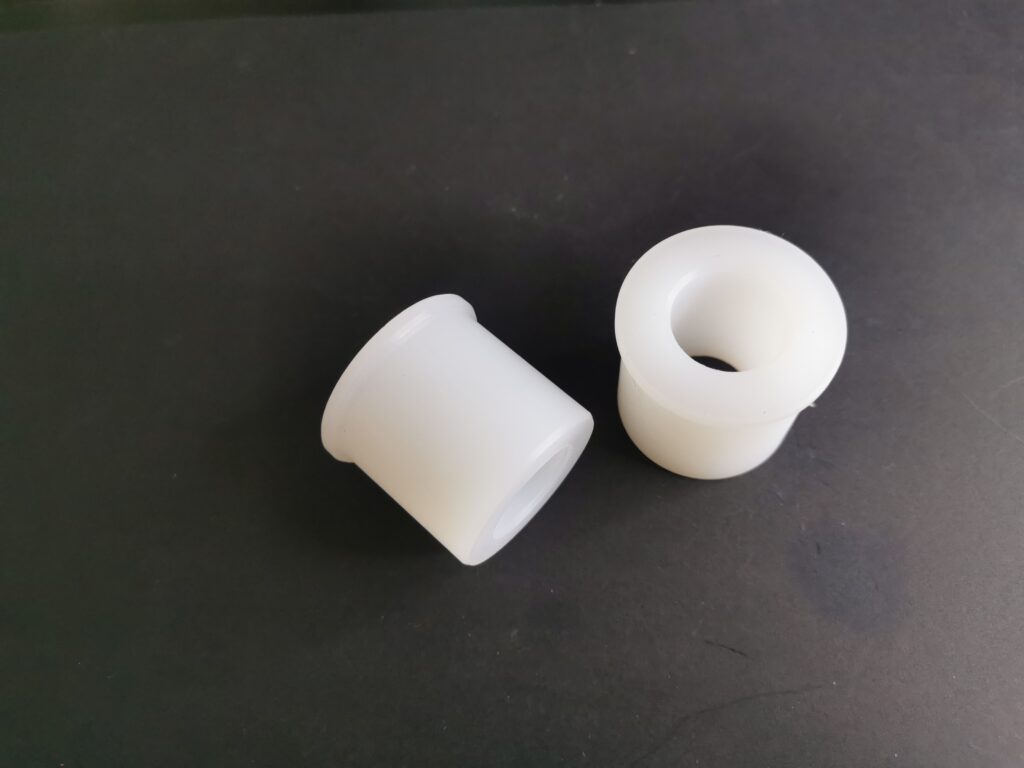

POM(ポリアセタール)の物性を徹底解説:設計・加工・用途までの完全ガイド

POM(ポリアセタール)の物性を徹底解説:設計・加工・用途までの完全ガイド 機械部品や精密構造体に多用される強みを持つ POM(ポリアセタール)ですが、その素材選定や加工において「物性」が正しく理解されていないと、思わぬトラブルを招くことがあり... -

POM(ポリアセタール)の導電性を理解する:素材特性・加工・用途までを完全ガイド

POM(ポリアセタール)の導電性を理解する:素材特性・加工・用途までを完全ガイド プラスチック素材の中でも幅広く使われる POM(ポリアセタール)。その剛性・摩耗耐性に加え、近年では“導電性”を付与したタイプが注目されています。しかし、なぜ導電性... -

POM(ポリアセタール)の耐薬品性を徹底解説:選定・設計・現場での注意点まで完全ガイド

POM(ポリアセタール)の耐薬品性を徹底解説|化学的安定性と使用環境の完全ガイド POM(ポリアセタール)は、エンジニアリングプラスチックの中でも耐薬品性と機械的強度のバランスが非常に優れた樹脂として知られています。産業用部品から自動車、医療機... -

旋盤 潤滑油 種類|性能・選び方・使用上の注意点まで徹底解説

旋盤加工では、潤滑油の選定が加工精度や工具寿命に直結します。「どの種類の油が適しているのか」「切削性や冷却性に優れた油の選び方は?」と悩む方も多いでしょう。本記事では、旋盤用潤滑油の基本知識から種類・性能・選定基準、使用上の注意点までを... -

CNC旋盤とは|特徴・種類・導入のメリットまで徹底解説

「CNC旋盤って何?」「加工精度や自動化のメリットを知りたい」と感じる方は多いでしょう。CNC旋盤は単なる機械加工機ではなく、自動化と高精度を両立する現代製造の要です。この記事では、CNC旋盤の基礎知識から種類・性能・導入事例、使用上の注意点まで... -

POM 耐熱温度|性能・種類・使用上の注意点まで徹底解説

「POMの耐熱温度はどれくらい?」「どのくらいの温度で安全に使えるか知りたい」と悩む方は多いでしょう。POM(ポリアセタール)は高剛性で摩耗耐性が高く、多くの機械部品で利用される樹脂ですが、耐熱性には種類や条件による違いがあります。この記事で...