コラム

-

ポリアセタール(POM)の絶縁特性と電気特性を徹底解説

ポリアセタール(POM)の絶縁特性と電気特性を徹底解説 ポリアセタール(POM)は高い機械強度と耐摩耗性に加え、優れた絶縁特性と電気特性を持つことから、電気・電子部品や精密機械の可動部分に多く使用されます。本記事ではPOMの電気特性の基礎から、用... -

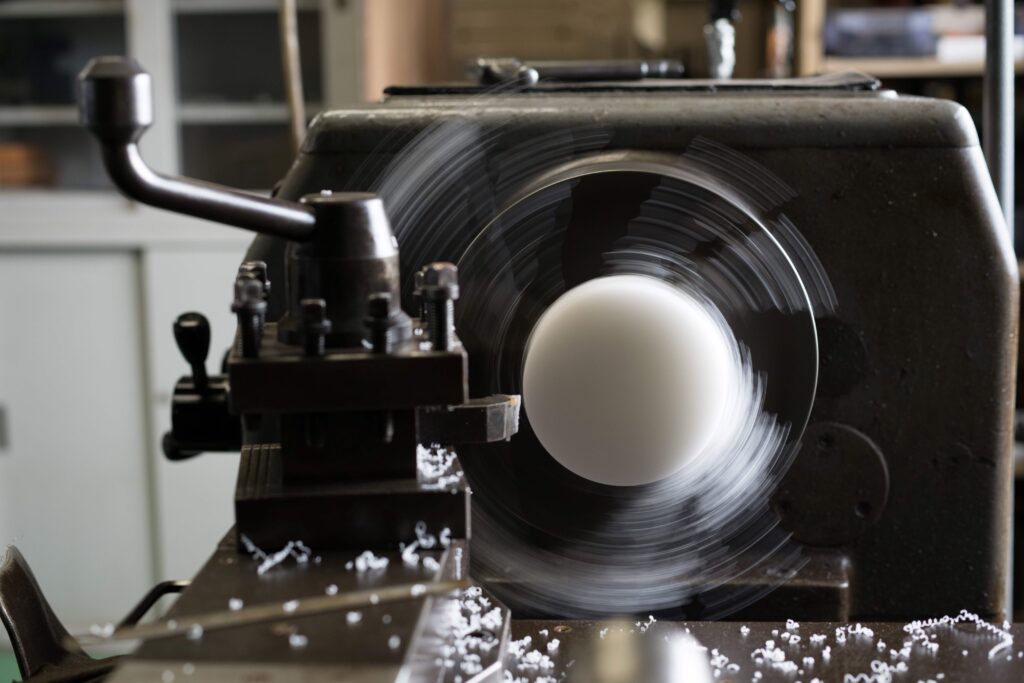

POMの滑り性能を徹底解説|摩擦特性と最適化のポイント

POMの滑り性能を徹底解説|摩擦特性と最適化のポイント POMは耐摩耗性と滑り性能のバランスに優れ、自動車部品や精密機械の可動部分に多く使われる高性能プラスチックです。しかし、種類や加工条件、使用環境によって摩擦特性は大きく変化します。本記事で... -

ポリアセタールの劣化を防ぐための完全ガイド|ポイントと実践策

ポリアセタールの劣化を防ぐための完全ガイド|ポイントと実践策 ポリアセタールは精密部品や自動車部品で多用される高性能プラスチックですが、使用環境や加工条件により劣化することがあります。本記事では、劣化の原因を具体的に解説し、寿命を延ばすた... -

POM材の摩擦係数と特性を徹底解説|選定と用途のポイント

POM材の摩擦係数と特性を徹底解説|選定と用途のポイント 精密機械や自動車部品に多用されるPOM材は、低摩擦で耐摩耗性に優れ、長寿命設計に欠かせない素材です。本記事では、摩擦係数の特性を中心に、用途や選定ポイントまでを詳しく解説し、設計者や技術... -

熱可塑性と熱硬化性の違いを徹底解説|樹脂選定のポイントと加工法

熱可塑性と熱硬化性の違いを徹底解説|樹脂選定のポイントと加工法 製造業や樹脂加工に携わる方にとって、熱可塑性樹脂と熱硬化性樹脂の違いを理解することは、製品設計や加工効率に直結します。本記事では、両者の特性、メリット・デメリット、加工方法、... -

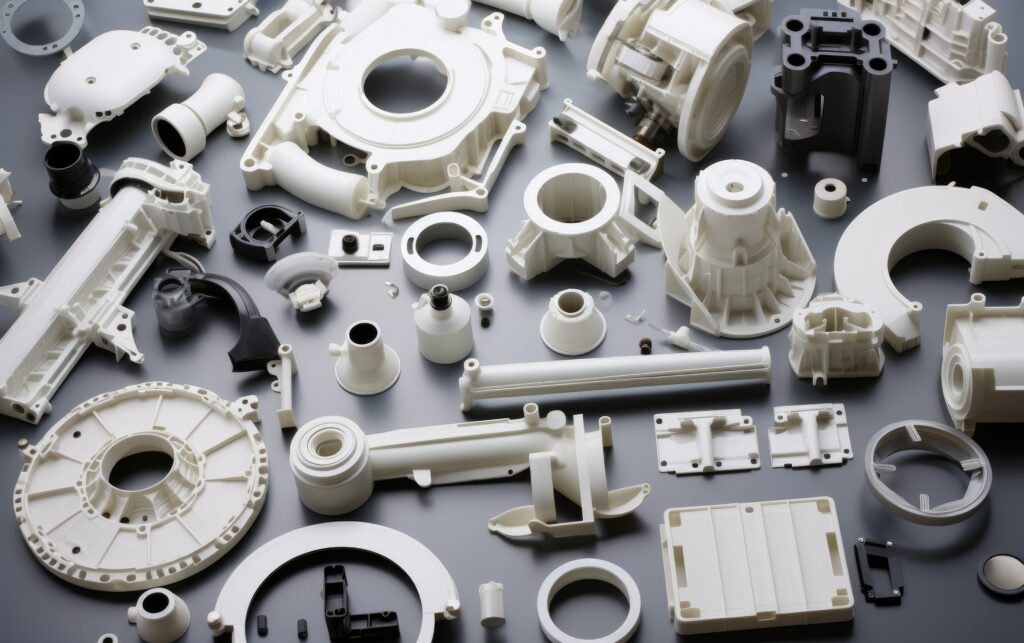

ポリアセタール樹脂(POM)の特性・用途・種類を徹底解説

ポリアセタール樹脂(POM)の特性・用途・種類を徹底解説 ポリアセタール樹脂(POM)は、精密部品や工業製品で広く利用される熱可塑性樹脂です。寸法安定性や耐摩耗性、耐熱性を備え、ギアや軸受、電子機器部品など多彩な用途があります。本記事では、POMの種... -

POMの耐熱温度と特性:精密部品設計で知るべき完全ガイド

POMの耐熱温度と特性:精密部品設計で知るべき完全ガイド 精密部品設計や製造において、POM(ポリアセタール樹脂)の耐熱温度と特性は製品の寿命や性能に直結します。本記事では、POMの耐熱温度、寸法安定性、高温下での加工・設計上の注意点までを包括的... -

ポリアセタール樹脂(POM)の耐油性と製造・加工での活用ガイド

ポリアセタール樹脂(POM)の耐油性と製造・加工での活用ガイド 精密部品設計や製造業に携わる方にとって、ポリアセタール樹脂(POM)の耐油性は製品寿命や性能を左右する重要な特性です。本記事では、POMの基本特性、耐油性の仕組み、加工方法、選定ポイ... -

ポリアセタール樹脂(POM)の特性と製造・加工での活用ガイド

ポリアセタール樹脂(POM)の特性と製造・加工での活用ガイド 製造業や精密部品設計に携わる方にとって、ポリアセタール樹脂(POM)の特性を理解することは、耐久性や加工性の向上に直結します。本記事ではPOMの基本特性、用途、加工方法、選定時の注意点... -

熱可塑性樹脂の種類一覧とそれぞれの特徴を徹底解説

熱可塑性樹脂の種類一覧と特徴を徹底解説 製造業や樹脂加工に携わる方にとって、熱可塑性樹脂の種類や特性を理解することは、製品設計や加工の効率化に直結します。本記事では、主要な熱可塑性樹脂の種類と特徴を一覧形式で整理し、用途ごとの選定ポイント...