加工技術– category –

-

旋盤バイトの種類と選び方|用途別にわかりやすく解説

旋盤加工におけるバイト(切削工具)は、加工精度や仕上がりを左右する重要な要素です。初心者からベテランまで「どのバイトを使うべきか」「用途に応じた形状や材質は何か」を知りたいというニーズが非常に多く、この記事では**「旋盤 バイト 種類」**に... -

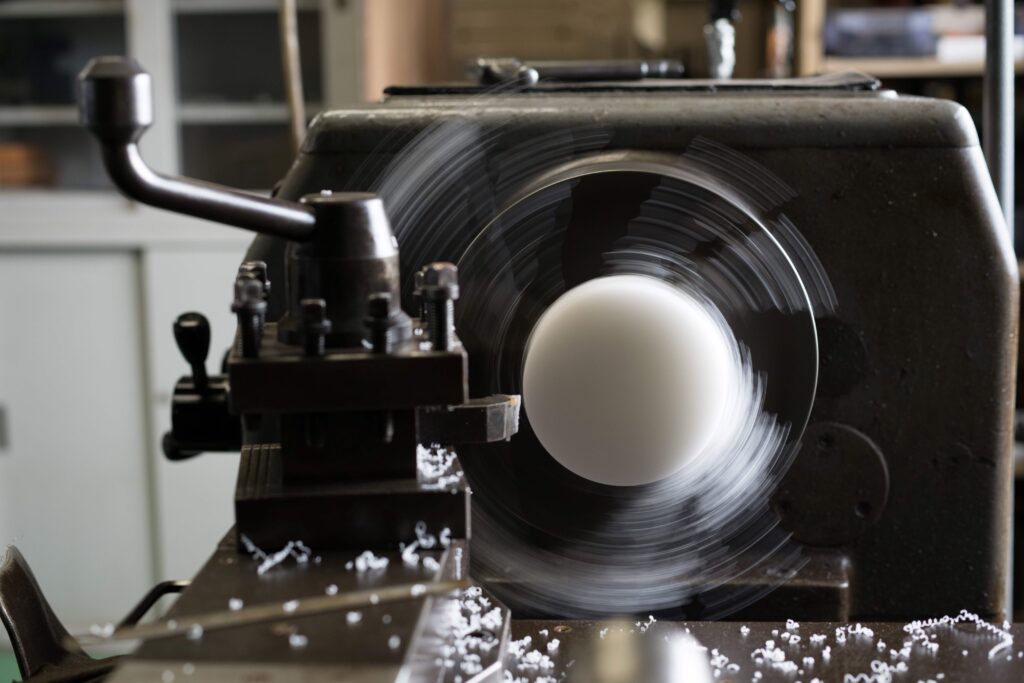

旋盤加工におけるビビりの原因と対策|仕上げ精度を向上させるための完全ガイド

旋盤加工でよく発生する「ビビり(チャタリング)」は、工具とワークの間に発生する振動現象のことです。加工面が波打ったり、工具寿命が短くなったりする原因となり、品質や生産効率に大きな影響を与えます。 本記事では、**「ビビり 原因 旋盤」**をテ... -

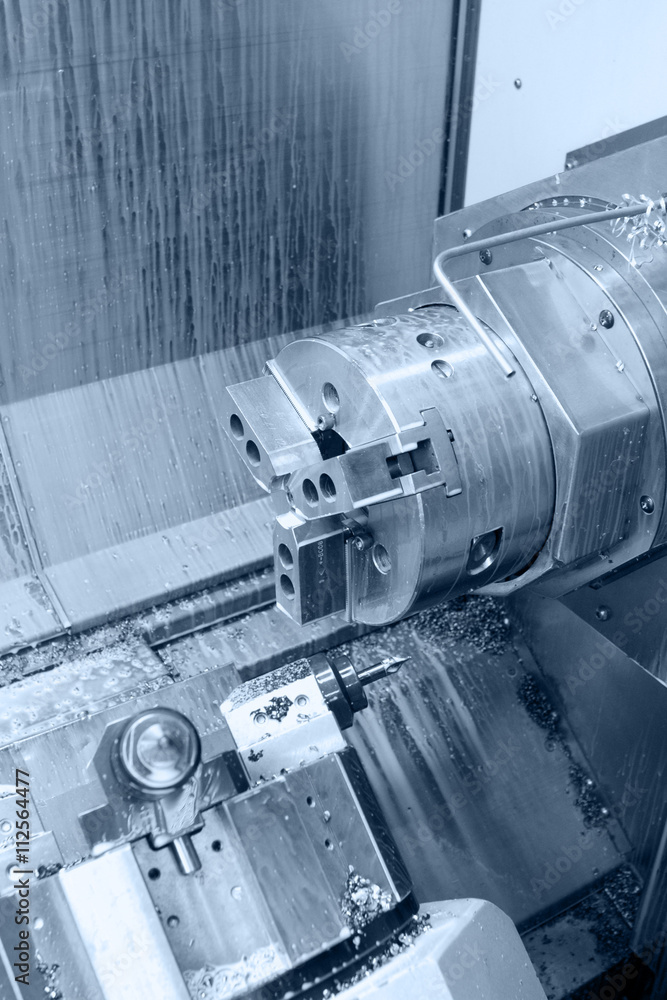

NC旋盤におけるチャックの基礎と活用ガイド|種類・選び方・注意点まで徹底解説

NC旋盤(Numerical Control Lathe)は、自動制御によって高精度な切削加工を行う機械であり、その加工精度を支える重要な要素が「チャック」です。チャックはワーク(加工対象物)を固定するための治具であり、選定や使用方法を誤ると加工精度の低下や安全... -

旋盤加工でPOM部品の精度を高めるためのベストプラクティス

POM部品の製造において、精度は非常に重要です。しかし、「どうやって旋盤加工でPOM部品の高精度を実現するのか分からない」と悩んでいる方も多いのではないでしょうか?本記事では、そんなあなたのために「旋盤加工でPOM部品の精度を高めるためのベストプ... -

高精度加工を可能にする!POM部品の最新加工技術の全貌

あなたはPOM部品の高精度加工に興味がありますか?「最新技術を使って、どのように精密な加工を実現するのだろう?」と疑問に思っている方も多いでしょう。そこで、今回は「POM部品の高精度加工を可能にする最新技術」について詳しくご紹介します。 この文... -

製造工程を改善するためのPOM部品におけるベストプラクティス

あなたは「POM部品の製造工程において、どうやって品質を向上させられるのだろう?」と悩んでいませんか?もしそうなら、この「POM部品のベストプラクティスガイド」はあなたにぴったりです。 この記事では、以下のような疑問や悩みにお答えします。 POM部... -

旋盤加工者必見!POM部品の効果的な加工技術と改善策

旋盤加工の現場で、「POM部品の加工がうまくいかない」と悩んでいる方はいませんか?POM(ポリアセタール)は、高い機械的特性と耐摩耗性を誇る非常に優れた材料ですが、その特性ゆえに加工が難しいこともあります。ここでは、POM部品の加工性を最大限に引... -

効率的な材料調達でPOM部品製造のコストを削減する方法

「POM部品の製造コストが高くて困っている…」そんな悩みを抱えている製造業の皆さんにとって、材料調達の戦略は極めて重要です。効率的な材料調達を実現することで、製造コストを大幅に削減し、競争力を高めることが可能になります。 この記事では、POM(... -

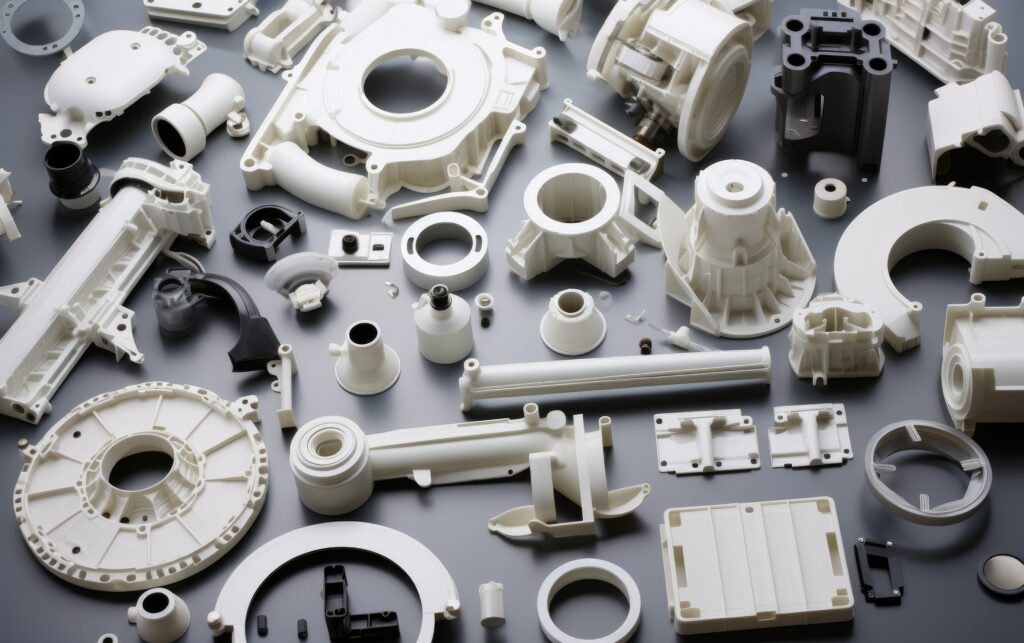

POM部品の特性を活かす!最適な加工方法徹底ガイド

あなたは「POM部品を使いたいのに、どのような加工方法が最適なのかわからない……」と悩んでいませんか?そんな方のために、私たちは「POM部品の特性を最大限に引き出す加工方法」に関する徹底ガイドを作成しました。 この記事では、POM部品の特性やその利... -

品質向上を目指す!POM部品加工の重要ポイント

POM(ポリアセタール)部品の加工品質に悩んでいませんか?「どうすればPOM部品の品質を向上させることができるのか?」と頭を悩ませている方に向けて、この記事ではPOM部品加工における重要なポイントを解説します。 POM部品は、自動車、電子機器、医療機...