加工技術– category –

-

POM(ポリアセタール)の切削加工完全ガイド|精密部品設計と加工のポイント徹底解説

精密機械部品やギア、軸受など幅広い分野で利用されるPOM(ポリアセタール)は、切削加工性が高く、寸法安定性や耐摩耗性に優れた素材です。本記事では、POMの基礎特性から、切削加工の最適条件、注意点、用途別活用例までを徹底解説し、失敗しないためのP... -

旋盤 潤滑油 種類|性能・選び方・使用上の注意点まで徹底解説

旋盤加工では、潤滑油の選定が加工精度や工具寿命に直結します。「どの種類の油が適しているのか」「切削性や冷却性に優れた油の選び方は?」と悩む方も多いでしょう。本記事では、旋盤用潤滑油の基本知識から種類・性能・選定基準、使用上の注意点までを... -

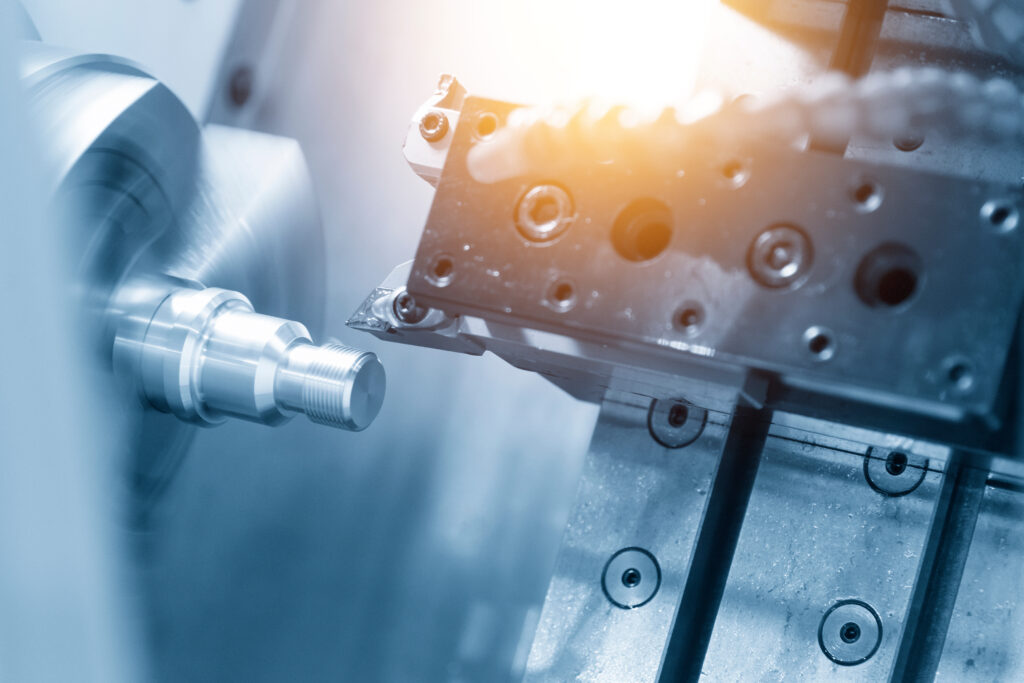

CNC旋盤とは|特徴・種類・導入のメリットまで徹底解説

「CNC旋盤って何?」「加工精度や自動化のメリットを知りたい」と感じる方は多いでしょう。CNC旋盤は単なる機械加工機ではなく、自動化と高精度を両立する現代製造の要です。この記事では、CNC旋盤の基礎知識から種類・性能・導入事例、使用上の注意点まで... -

CNC旋盤 マシニングセンタ 違い|加工現場で押さえておきたい選び方と特徴

工作機械の選定は、生産性や加工精度に直結する非常に重要なポイントです。特にCNC旋盤とマシニングセンタは形状や加工方法が異なるため、用途や加工条件に応じた適切な選択が求められます。この記事では、両者の違いをわかりやすく解説し、機械選定や使用... -

旋盤 チップ 種類|加工効率と精度を高める選び方ガイド

旋盤加工で使用する「チップ」は、加工精度・切削効率・刃物寿命に直結する重要部品です。「旋盤 チップ 種類」と検索する方は、用途や材質、加工条件に応じた最適なチップ選びを知りたいと考えています。 ここでは、基本知識・材質・形状・コーティング・... -

旋盤 バイト 使い分け|加工精度と用途別の選び方完全ガイド

旋盤加工において、バイトの選定は加工精度や効率、刃物寿命に直結します。「旋盤 バイト 使い分け」と検索する方は、どのバイトをどの加工に使うべきか、材質や刃先角度による選び方、使用上の注意点まで知りたいはずです。この記事では、基本知識から応... -

NC旋盤 チャック 振れ|原因・測定・対策を徹底解説

NC旋盤でのチャック振れは、加工精度や製品品質に直結する重要な問題です。「NC旋盤 チャック 振れ」と検索するユーザーは、振れの原因、測定方法、対策、精度改善方法を知りたいと考えています。この記事では、NC旋盤でのチャック振れに関する基礎知識か... -

旋盤 ねじ切り|基本から種類・加工方法・注意点まで徹底解説

旋盤加工で「ねじ切り」を調べるユーザーは、旋盤でのねじの作り方、加工方法、規格、刃物選定、注意点などを知りたいと考えています。この記事では、旋盤でのねじ切り加工に関する基礎知識から実践的な情報までを整理して解説します。 1. 旋盤ねじ切りの... -

旋盤 面取り|基礎から種類・方法・注意点まで徹底解説

旋盤加工の中でも「面取り」は、製品の仕上げや組み立て精度に大きく関わる重要な工程です。検索キーワード「旋盤 面取り」で訪れる方は、面取りの基本的な意味や方法、刃物の種類、注意点、加工精度の目安などを知りたいと考えているはずです。この記事で... -

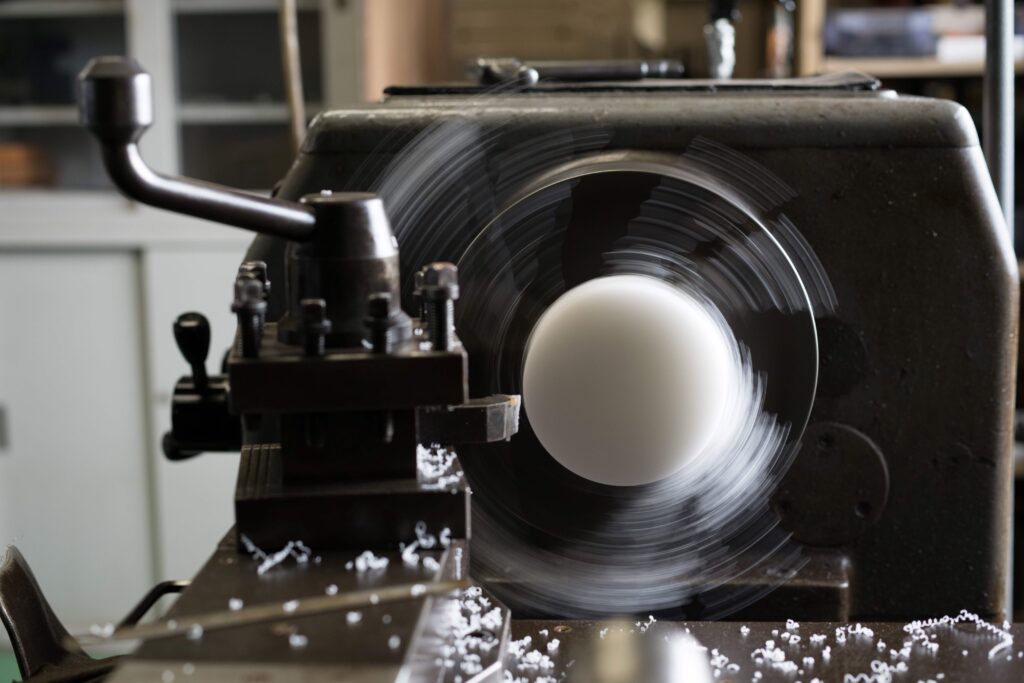

旋削とは|基本から種類・メリット・注意点まで徹底解説

金属加工や機械加工に関心がある方にとって、「旋削」という言葉は頻繁に目にする用語です。しかし、実際に旋削がどのような加工方法なのか、何が特徴でどのように使い分けるのかは意外と知られていません。本記事では、「旋削 とは」という検索意図に応え...