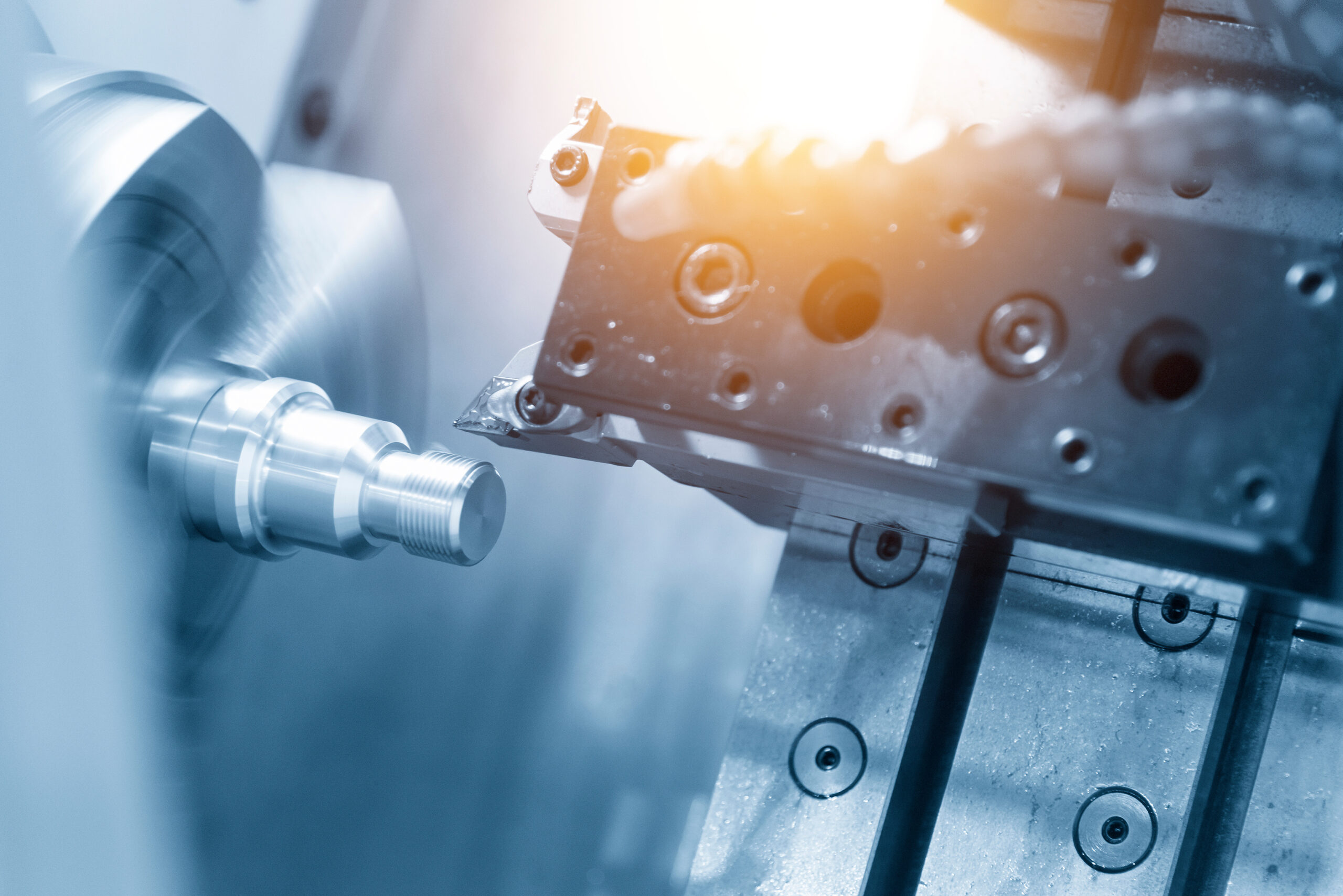

旋盤 チップ 種類|加工効率と精度を高める選び方ガイド

旋盤加工で使用する「チップ」は、加工精度・切削効率・刃物寿命に直結する重要部品です。

「旋盤 チップ 種類」と検索する方は、用途や材質、加工条件に応じた最適なチップ選びを知りたいと考えています。

ここでは、基本知識・材質・形状・コーティング・使用上の注意点まで、文章形式とリスト・表を組み合わせ、情報量豊富に解説します。

Contents

1. 旋盤チップの基本知識

1-1. チップとは

旋盤チップは、旋盤バイトの先端に装着する切削工具の刃部分です。

ワークに直接接触して切削するため、材質や形状、コーティングの選定が加工精度や寿命に大きく影響します。

- 材質ごとの特徴

- 高速度鋼(HSS):一般鋼材向け、経済性が高い

- 超硬合金(Carbide):硬度の高い素材・高速切削向き

- セラミック・CBN:高硬度材、耐熱性重視の加工向け

- チップの特徴

- 交換式で経済的

- 高精度・剛性を維持しやすい

- 刃先角度・形状によって用途が異なる

1-2. チップの主な役割

旋盤チップの使用目的は単なる材料除去だけでなく、以下の点でも重要です:

- 加工精度の向上(寸法・形状精度の確保)

- 切削速度・送りの最適化による効率化

- 工具寿命の延長

- 振れやたわみを抑制し安定加工を実現

目次

2. 旋盤チップの特徴・メリット・デメリット

2-1. メリット

- 刃先のみ交換可能で経済的

- 高硬度材でも安定した切削が可能

- 多様な形状・コーティングで幅広い加工に対応

- 精密加工や長寿命加工にも対応しやすい

2-2. デメリット

- 材質や形状を誤ると摩耗・欠けリスクが高まる

- 不適切な切削条件で振れやバリが発生

- HSSや超硬など、初期コストがやや高めの場合がある

2-3. 用途別材質の特徴

| チップ材質 | 特徴 | 主な用途 |

|---|---|---|

| HSS | 靭性高、低速加工向き | 一般鋼材、軟材 |

| 超硬 | 高硬度、高速加工向き | ステンレス、鋳物、硬質材 |

| セラミック | 耐摩耗性・耐熱性高 | 高速切削、硬質鋼 |

| CBN | 超硬材用、長寿命 | 高硬度鋼、焼入鋼 |

3. 旋盤チップの種類・分類

3-1. 形状による分類

- 三角形チップ(TNMG, TNG):外径加工・ねじ切り向き

- 四角形チップ(CNMG, CNG):外径・内径・面取り兼用

- 丸形チップ(R型):曲面仕上げ、溝加工

- ひし形チップ(Diamond型):精密加工、面粗さ向上

3-2. コーティングによる分類

- 無コーティング:低速加工、軟材向き

- TiN(チタン窒化):耐摩耗性向上

- TiAlN / AlTiN:耐熱性・高速切削向き

- CBN・セラミックコーティング:高硬度材専用

3-3. 使用目的による分類と選定ポイント

| 加工目的 | 推奨チップ | 注意点 |

|---|---|---|

| 外径削り | TNMG, CNMG | 送り・回転数を最適化 |

| 内径加工 | CNG, CNGA | 剛性確保、たわみ防止 |

| 面取り | R型, ひし形 | 切削速度と刃先角度に注意 |

| ねじ切り | 専用チップ | ピッチ・形状に合わせる |

| 溝加工 | R型, 突切りチップ | 振れ防止、刃先摩耗管理 |

補足:長穴・深穴加工では、チップ剛性と補助治具の活用が精度向上の鍵です。

4. 旋盤チップの選び方・使用上の注意点

4-1. 材質に応じた選択

- 軟材(アルミ・銅):HSSや軽コーティングで十分

- 硬材(ステンレス・鋳物):超硬・TiAlNコーティング

- 高硬度鋼・焼入れ鋼:CBN・セラミックチップ推奨

4-2. 加工条件に応じた選択

- 高速切削:超硬+コーティングチップ

- 精密仕上げ:刃先精度の高いチップを使用

- 長穴・深穴加工:剛性を確保し、補助治具を併用

4-3. 使用上の注意点

- 取り付け芯高を正確に合わせる

- 適切な切削速度・送りを守る

- 振れ・刃先摩耗を定期チェック

- 刃先交換のタイミングを管理

- 長穴・深穴加工では補助治具で剛性を確保

ワンポイント:加工中の微振れや刃先摩耗は、仕上がり精度だけでなく刃物寿命にも影響するため、日常点検が重要です。

5. よくある質問(FAQ)

Q1. HSSチップと超硬チップの選び方は?

→ 一般鋼材・低速加工はHSS、高速加工・硬材は超硬が最適です。

Q2. コーティングチップは必須ですか?

→ 高速切削や耐摩耗性重視の場合は推奨。軟材・低速加工では無コーティングでも可。

Q3. チップ形状の選び方は?

→ 外径加工は三角・四角形、面取りは丸形・ひし形、ねじ切りは専用チップを選ぶ。

Q4. 摩耗や欠けが起きやすい原因は?

→ 不適切な切削条件、刃先角度の不一致、過大送り・切込み、剛性不足が主な原因です。

Q5. 長寿命・高精度加工のポイントは?

→ 適切な切削条件、芯高調整、刃先摩耗チェック、補助治具の活用を徹底することです。

6. まとめ・活用のポイント

- 旋盤チップは材質・形状・コーティングを最適化することで加工精度・効率・寿命が向上

- 加工条件・ワーク材質を考慮して、刃先管理・摩耗チェックを徹底することが重要

- 長穴・深穴・高硬度材加工では補助治具や剛性管理も活用すると精度が安定

コメント