NC旋盤におけるチャックの基礎と活用ガイド|種類・選び方・注意点まで徹底解説

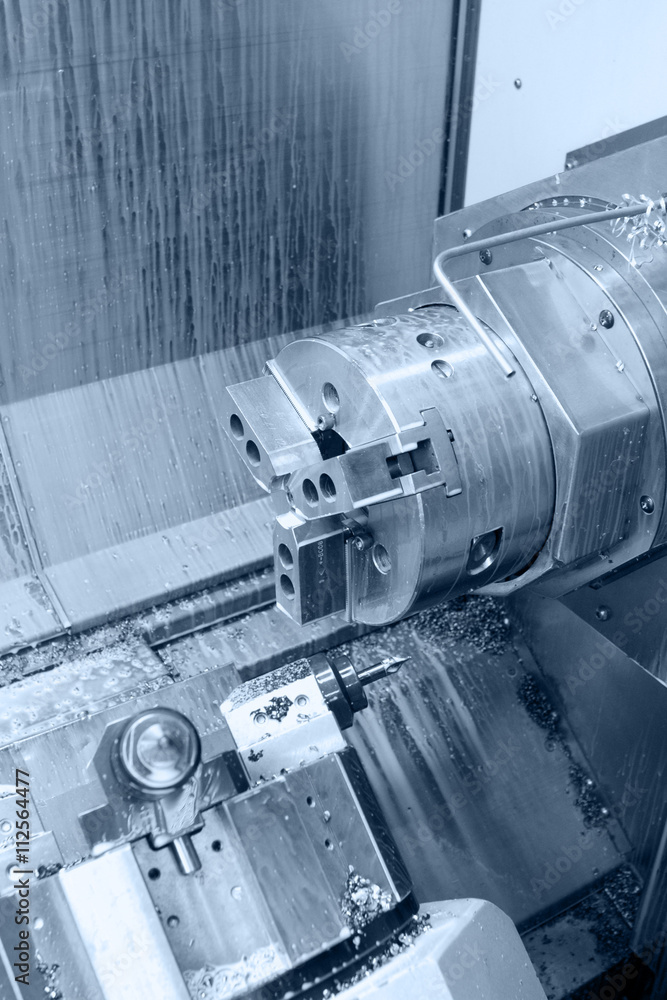

NC旋盤(Numerical Control Lathe)は、自動制御によって高精度な切削加工を行う機械であり、その加工精度を支える重要な要素が「チャック」です。チャックはワーク(加工対象物)を固定するための治具であり、選定や使用方法を誤ると加工精度の低下や安全性の問題につながります。

本記事では、**「NC旋盤 チャック」**をテーマに、基本知識から種類・特徴、選定のポイント、導入事例、さらにFAQまでを体系的に解説します。加工現場でのトラブル防止や効率化に役立つ情報をまとめました。

Contents

1. NC旋盤とチャックの基本知識・定義

NC旋盤とは?

- NC(Numerical Control)=数値制御。数値プログラムで工具やワークを制御する旋盤

- 特徴:自動加工による高精度、複雑形状加工、量産対応

- 活用分野:自動車部品、航空機部品、精密機械部品 など

チャックの役割

- ワークを高精度かつ強力に固定する治具

- 加工中の振動や回転によるズレを防ぐ

- 機械加工の安全性・効率性を大きく左右する

NC旋盤におけるチャックの重要性

- チャックの精度=加工精度に直結

- ワークに合わないチャック選定 → 「芯ズレ」「加工面の粗さ」「工具破損」などのリスク

- 生産効率と安全性を両立するための必須要素

チャック精度の基本指標

- 振れ精度:0.005〜0.02mm(用途により異なる)

- 繰り返し精度:±0.003mm以下

- 芯高調整:±0.1mm以内

目次

2. NC旋盤用チャックの特徴・メリット・デメリット

チャック使用のメリット

- 高精度加工を実現 → ワークを安定固定することで、±0.01mmレベルの加工が可能

- 段取り時間の短縮 → ワンタッチ着脱や自動チャック交換機構により効率化

- 多様なワーク形状に対応 → 円筒、角材、薄肉部品など用途に応じて選択可能

- 自動化対応 → ロボットハンドリングとの組み合わせで無人運転実現

デメリット・課題

- 専用チャックはコストが高い

- 汎用チャックでは複雑形状ワークの固定が難しい

- 使用条件を誤るとワークの変形や滑りが発生

- 定期メンテナンスが必要(グリスアップ、調整)

チャックの特徴まとめ(表)

| 項目 | メリット | デメリット |

|---|---|---|

| 精度 | 高精度な芯出しが可能(±0.005mm) | 老朽化すると精度低下 |

| 作業効率 | 自動・クイックチェンジで効率化 | 専用治具は準備に時間 |

| コスト | 汎用品は低コスト | 特殊チャックは高額 |

| 安全性 | ワーク保持力が高い | 調整不良で事故リスク |

| 保守性 | 分解・組立が容易 | 精密部品のため注意が必要 |

3. NC旋盤用チャックの種類・分類

主要チャックの詳細分類

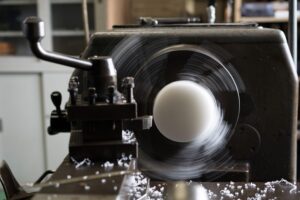

1. スクロールチャック(3爪チャック)

- 構造:スクロール機構により3つの爪が同心円状に動く

- 精度:振れ±0.02mm程度

- 適用:φ5〜300mmの円筒形ワーク

2. インデペンデントチャック(4爪独立チャック)

- 構造:各爪が独立してネジ調整

- 精度:調整により±0.005mm達成可能

- 適用:角材、偏心加工、不規則形状

3. コレットチャック

- 構造:スリット入りコレットでワーク全周把握

- 精度:振れ±0.005mm以下

- 適用:φ3〜50mm、高精度・量産品

4. 油圧チャック

- 構造:油圧シリンダーによる爪駆動

- 保持力:30〜150kN

- 適用:重切削、自動化ライン

5. 空圧チャック

- 構造:エア圧による爪駆動

- 開閉時間:0.5〜2秒

- 適用:軽量ワーク、高速サイクル

- 価格帯:20万〜80万円

特殊用途チャック

6. 磁力チャック

- 構造:電磁石または永磁石でワーク固定

- 適用:薄肉部品、変形しやすいワーク

- 利点:変形なく固定、複雑形状対応

- 注意点:磁性体のみ対応、保持力に限界

7. 真空チャック

- 構造:真空吸着によるワーク固定

- 適用:非磁性材料、薄板、平面ワーク

- 利点:材質を問わない、変形最小

- 注意点:シール性要求、吸着面積に依存

8. センターレスチャック

- 構造:心押し台との組み合わせ

- 適用:長尺軸物、大型ワーク

- 利点:高剛性、長いワーク対応

- 注意点:段取り時間長、専用治具必要

加工別に見るチャックの適性(詳細表)

| 加工内容 | 推奨チャック | 精度 | 保持力 | 段取り時間 | コスト |

|---|---|---|---|---|---|

| 一般的な円筒加工 | 3爪スクロール | ±0.02mm | 中 | 短 | 低 |

| 不規則形状・角材 | 4爪独立 | ±0.005mm | 高 | 長 | 中 |

| 高精度量産(小径) | コレット | ±0.005mm | 中 | 短 | 低 |

| 重切削 | 油圧 | ±0.01mm | 高 | 短 | 高 |

| 軽量部品繰返し | 空圧 | ±0.01mm | 低 | 極短 | 中 |

| 薄肉・変形注意 | 磁力/真空 | ±0.01mm | 低 | 中 | 中 |

4. チャックの選び方・設計基準

選定フローチャート的思考プロセス

Step 1:ワーク分析

- 形状:円筒/角材/不規則

- 寸法:直径・長さ・重量

- 材質:鉄系/アルミ/樹脂/磁性・非磁性

- 表面状態:粗さ・硬度・コーティング有無

Step 2:加工条件確認

- 切削力:軽切削/重切削

- 回転速度:低速/高速

- 精度要求:±0.1mm/±0.01mm/±0.005mm

- 生産性:段取り時間許容範囲

Step 3:設備制約

- 旋盤仕様:チャック取付径・最大把握径

- 自動化:ローダー対応要否

- 予算:イニシャル・ランニングコスト

詳細選定基準

保持力計算の基本

必要保持力 = 切削力 × 安全率(通常2〜3)

切削力の概算:

- 軽切削:500〜2,000N

- 中切削:2,000〜8,000N

- 重切削:8,000N以上

精度要求と選定

| 要求精度 | 推奨チャック | 備考 |

|---|---|---|

| ±0.05mm | 標準3爪 | 一般加工 |

| ±0.02mm | 高精度3爪/4爪 | 精密加工 |

| ±0.01mm | コレット/調整済4爪 | 高精度加工 |

| ±0.005mm | 高精度コレット | 超精密加工 |

使用上の重要注意点

安全面の注意事項

- 適正締付力:不足→ワーク飛び、過大→ワーク変形

- 定期点検:爪摩耗、ベアリング異常の早期発見

- 清掃:切粉・異物除去による精度維持

- 回転バランス:不均衡による振動防止

精度維持のポイント

- 爪の当たり調整:均等接触の確保

- 芯出し確認:ダイヤルゲージによる測定

- 温度管理:熱変形による精度変化対策

- 潤滑管理:適切なグリス選定・補給

メンテナンススケジュール

| 項目 | 頻度 | 内容 |

|---|---|---|

| 日常点検 | 毎日 | 清掃、異音確認、外観チェック |

| 週次点検 | 毎週 | グリスアップ、締付確認 |

| 月次点検 | 毎月 | 精度測定、摩耗チェック |

| 定期OH | 半年〜1年 | 分解清掃、部品交換、精度調整 |

5. トラブルシューティング

よくあるトラブルと対策

1. 芯ズレ・振れ異常

症状:加工品の振れ、寸法不良 原因:

- 爪の摩耗・損傷

- チャック本体の摩耗

- 取付面の汚れ・損傷

- ワークの変形・偏重心

対策:

- 爪の交換・調整

- チャックの精度測定・修理

- 取付面の清掃・修正

- ワーク形状・材質の再検討

2. 保持力不足

症状:ワークの滑り・回転 原因:

- 締付力不足

- 爪とワークの接触不良

- 油分付着

- 摩耗による把握径変化

対策:

- 適正トルクでの締付

- 爪の当たり調整

- 脱脂清掃

- 爪・ワークの寸法確認

3. ワーク変形

症状:加工後のワーク歪み 原因:

- 過度な締付力

- 薄肉部への集中荷重

- 材質・形状に不適切なチャック

対策:

- 締付力の最適化

- ソフトジョー使用

- 磁力・真空チャック検討

精度診断方法

チャック精度測定

- 振れ測定

- ダイヤルゲージで主軸回転時の振れ確認

- 許容値:用途により±0.005〜0.02mm

- 繰り返し精度

- 同一ワークの着脱10回での位置変化測定

- 許容値:±0.003mm以下

- 保持力測定

- トルクレンチでの滑り確認

- 切削条件に応じた安全率確保

6. 安全管理と法

安全管理基準

- JIS B 0960:機械の安全性設計一般指針

- 労働安全衛生法:機械設備の安全基準

- CE規格:ヨーロッパ安全基準(輸出時)

具体的安全対策

設備面

- カバー・ガード:回転部の保護

- 非常停止装置:緊急時の安全確保

- インターロック:ドア開放時の自動停止

- 警報装置:異常時の音声・光による警告

作業面

- 安全教育:作業者への定期訓練

- 保護具着用:安全眼鏡、手袋、作業服

- 作業手順書:標準化された安全作業

- 定期点検:予防保全による事故防止

7. よくある質問(FAQ)- 詳細回答

Q1. チャック爪の摩耗はどれくらいで交換すべき? → 定量的基準:振れが±0.05mm以上、または当初精度の2倍を超えた場合 使用時間目安:

- 軽切削:2000〜3000時間

- 中切削:1000〜2000時間

- 重切削:500〜1000時間 摩耗確認方法:ダイヤルゲージ測定、ワーク当たり面の目視確認

Q2. 油圧チャックと空圧チャックの選択基準は? → 油圧チャック適用:

- 保持力:30kN以上必要

- 重切削(切り込み5mm以上)

- ワーク径:φ50mm以上

- 連続運転時間:長時間

空圧チャック適用:

- 保持力:10kN以下で十分

- 軽〜中切削

- サイクルタイム重視(開閉0.5秒以下)

- 軽量ワーク中心

Q3. チャック精度の測定方法と頻度は? → 測定方法:

- 基準棒(φ20〜50mm)をチャックで把握

- ダイヤルゲージを刃物台に固定

- 主軸を手動で1回転させ振れを測定

- 3箇所(チャック前端、中央、後端)で測定

測定頻度:

- 日常:目視・触診による異常確認

- 週次:簡易振れ測定

- 月次:精密測定・記録

- 定期OH時:全項目測定

Q4. 異なる材質のワークでチャック選定は変わる? → 材質別選定ポイント:

鉄系材料:

- 標準的なチャック適用可能

- 重切削対応として油圧チャック推奨

アルミニウム:

- ソフトジョー使用でキズ防止

- 軽量のため保持力は少なくて済む

ステンレス:

- 加工硬化のため高い保持力必要

- 熱変形対策として冷却考慮

樹脂・複合材料:

- 低圧把握で変形防止

- 真空チャックも効果的

Q5. 自動化ラインでのチャック選定注意点は? → 自動化特有の要求事項:

応答性:

- 開閉時間:2秒以下

- 位置決め精度:±0.01mm以下

- 繰り返し精度:±0.005mm以下

信頼性:

- 連続運転:24時間対応

- メンテナンス間隔:1000時間以上

- 故障率:年間1%以下

制御性:

- 締付力監視機能

- 位置フィードバック

- 異常検知・通報機能

旋盤、フライス、切削加工、試作、短納期に強い大阪府守口市のフィリールへ。具体的な活用事例やご相談は以下からお問い合わせください。

コメント