耐久性と加工性を両立!POM切削加工の基礎知識

POM(ポリアセタール)は、その耐久性と加工性のバランスが特徴的な素材です。特にPOMの切削加工は、緻密な技術と知識が必要とされる分野です。本記事では、POM切削加工における基礎知識に焦点を当てて解説していきます。POMの特性や切削加工のポイント、注意すべき点など、初めて取り組む方にも分かりやすく紹介します。POM素材を使った製品開発や加工に興味がある方々にとって、参考になる情報を提供していきます。耐久性と加工性を両立させるPOM切削加工について、より深く理解していきましょう。

Contents

POM樹脂の基礎

POM樹脂(ポリアセタール樹脂)は、エンジニアリングプラスチックの一つで、高い強度、耐摩耗性、耐化学薬品性を特徴としています。その特性により、自動車部品や機械部品など、高い性能が求められる分野で広く使用されています。POMは、アセタール基を含む高分子化合物で、熱可塑性樹脂に分類されます。軽量で加工性が良好なため、精密な形状が必要な製品に適しています。POM樹脂の物理的特性

POM樹脂は、密度が低く、軽量でありながら高い機械的強度を持ち、耐荷重性に優れています。この特性は、特に負荷を受ける部品に適しており、耐摩耗性においても非常に優れています。POMは摩擦を受ける部品に特に有用で、長期間にわたる使用にも耐えうる性質を持っています。また、高い引張強度や曲げ強度を有し、剛性が高いため、機械部品や自動車部品などでも広く利用されています。POM樹脂の耐久性と耐疲労性

POM樹脂は長期間使用しても変形しにくく、疲労性に優れています。繰り返しの荷重や応力に対しても破壊されにくく、高い耐久性を持っています。これにより、耐久性が求められる用途に最適な素材です。さらに、POMは一定の温度範囲内でも安定した性能を維持できるため、耐熱性も備えています。湿気や化学薬品に対する耐性もあり、これらの条件下での利用にも適しています。POMと他の工業材料との比較

POMは他のエンジニアリングプラスチックと比較しても優れた特性を持っています。例えば、ナイロン(PA)やポリカーボネート(PC)と比較すると、POMは摩耗に強く、滑り性に優れています。ナイロンは湿気を吸収しやすいため、寸法変化が起こりやすいのに対し、POMは常に安定した寸法を維持します。また、POMは金属材料よりも軽量で、加工が容易なため、コスト面でも有利です。しかし、金属に比べて耐熱性がやや低いため、極端な高温環境下での使用には注意が必要です。 POM樹脂は、機械部品やギア、ベアリング、接続部品など、耐摩耗性と高強度を求められる製品に非常に適しています。その特性から、自動車、家電、工業機械など、多くの分野で広く使用されています。目次

POM切削加工のメリット

POM樹脂は、その優れた物理的特性により、切削加工が非常にしやすい素材として知られています。特に、耐久性と加工性のバランスが取れており、さまざまな産業での利用において重要な役割を果たします。以下では、POM切削加工のメリットについて詳しく説明します。耐久性と加工性のバランス

POM樹脂は、高い耐久性を誇り、加工時にも優れた耐摩耗性を発揮します。そのため、加工時における摩擦や熱による影響を最小限に抑えることができます。また、POMは比較的低い切削温度で加工ができ、切削工具の寿命も長く保たれるため、生産効率が向上します。この耐久性と加工性のバランスが、POMをエンジニアリングプラスチックとして非常に人気のある選択肢にしています。POM切削加工の産業応用

POMの切削加工は、精密部品の製造において非常に広く活用されています。特に、機械的強度と耐摩耗性が求められる部品において、POMは金属の代替素材として優れた性能を発揮します。例えば、自動車業界では、エンジン部品やシャーシパーツに使用されることが多く、精密なサイズや形状が求められる分野でもその優れた加工性を活かしています。 また、POMは電子機器や家電製品の内部部品、さらには医療機器にも使用されることがあります。これらの産業において、POMはその耐久性や加工性に加えて、軽量である点が特に重要視されています。POM加工品の使用例

POM加工品は多岐にわたる産業で使用されており、具体的な例としては以下のようなものがあります:- ギア:POMは低摩擦特性があるため、歯車などの可動部品に使用されます。特に、金属と同様の耐久性を持ちながらも、軽量で静音性が高い特徴を持っています。

- ベアリング:耐摩耗性が高く、長期間の使用に耐えるため、POM製のベアリングは機械部品に多く使用されています。

- スライディング部品:低摩擦性と耐摩耗性が要求される部品において、POMは理想的な材料です。例えば、スライドガイドやローラーなどに使用されます。

POM樹脂の加工方法

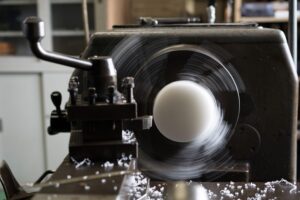

POM樹脂は、その優れた物理的特性と耐摩耗性により、特に切削加工において多くの利点を提供します。切削加工におけるPOMの大きな利点の一つは、加熱による変形を最小限に抑えられる点です。POMは比較的低い温度で切削が行えるため、温度による影響を軽減し、安定した精度を維持することができます。さらに、POMは摩擦係数が低く、加工時の切削抵抗も少ないため、加工効率が高く、優れた仕上がりを得ることができます。POM切削加工の工程

POM樹脂の切削加工は、フライス盤や旋盤を用いて行われます。一般的な切削工程は以下の通りです:- 準備作業:まず、加工するPOM部品の大まかな形状に合わせて、材料を適切に準備します。この時点で材料の寸法や形状が大きく異なる場合、予め切断や粗削りを行っておくことが重要です。

- 切削:切削作業では、シャープで高精度な切削工具が必要です。特にカーバイドやコーティングされた工具が適しています。POMは熱で溶けにくいですが、切削時に熱が発生することがあるため、冷却液を使用して温度の上昇を防ぎます。切削条件には、適切な回転数と送り速度を選定することが求められます。

- 仕上げ加工:切削後、部品にバリや表面粗さが残ることがあるため、仕上げ加工やバリ取りを行います。これにより、部品の寸法精度や表面品質が向上します。

- 検査:最終的に、加工した部品の寸法精度や表面仕上げを確認し、規格通りに仕上がっているかをチェックします。

POM加工時の注意点

POM樹脂を加工する際の注意点としては、いくつかの重要なポイントがあります。まず、切削温度を適切に管理することが求められます。POMは熱に敏感であり、高温になると溶けたり変形したりする可能性があります。そのため、冷却液を使用して温度を制御することが必要です。 次に、切削工具の選定が非常に重要です。POMは摩耗に強い特性を持っているため、切削工具自体の摩耗を防ぐために、カーバイドやチタンコーティングなどの高耐久性の工具を使用することが推奨されます。これにより、工具の寿命を延ばし、加工精度を保つことができます。 また、POMは高い耐摩耗性を持っているため、切削中の加工抵抗が少なく、切り屑が発生しやすい傾向にあります。切り屑が詰まると、加工がスムーズに進まなくなり、加工精度にも悪影響を及ぼす可能性があるため、適切な切削条件を維持し、切り屑を適切に処理することが必要です。 最後に、POMは熱膨張性が低く、温度変化による寸法の変動が少ないため、安定した加工が可能ですが、湿度や環境条件によって物性が若干変化することがあります。加工環境にも配慮し、一定の温湿度条件を維持することが、最良の加工結果を得るためには重要です。POM樹脂を選ぶ理由

POM樹脂は、その優れた耐久性と機械的特性により、多くの産業において選ばれる素材です。特に機械部品においては、耐摩耗性や耐熱性が求められる場面でその性能を発揮します。POMは強度が高く、摩擦や摩耗に対する耐性が強いため、長期間使用されてもその性能を維持することができ、結果として部品の寿命が延びます。耐久性に優れた素材としてのPOM

POMは耐久性において非常に優れた特性を持っています。高い剛性と強度、低摩擦係数を兼ね備え、長期間の使用に耐えられるため、多くの機械部品や精密部品で採用されています。特に、機械的なストレスや衝撃に対する耐性が強いため、重い荷重を支える部品や長期間使用される部品においても、信頼性の高い素材となっています。機械部品におけるPOMの重要性

機械部品におけるPOMの重要性は、その優れた特性から来ています。たとえば、ギアや軸受け、ベアリングなどの機械的部品では、摩擦の減少と精度の保持が重要ですが、POMはこれらを高いレベルで実現します。また、軽量でありながらも高強度を誇り、金属部品と比べても優れた加工性を持つため、コスト効率が良く、高精度な部品の製造が可能です。これにより、製造業や自動車産業などでは広く使用されています。耐疲労性とPOM樹脂の関係

POMはその高い耐疲労性でも知られています。耐疲労性とは、繰り返しの力に対して物質がどれだけ耐えられるかを示す特性です。POMは、この特性が優れており、長期間にわたる繰り返しのストレスや負荷を受けても、ひび割れや変形が生じにくいという特徴を持っています。このため、機械部品や自動車部品、さらには家電製品などにおいても、耐久性が求められる部分にPOMが使用される理由の一つです。 POM樹脂の耐疲労性は、主にその分子構造に由来しています。POMは結晶性が高く、非常に堅牢な構造を持つため、長期間にわたる使用にも耐えやすいのです。そのため、耐疲労性が重要な機械部品においても、POMは非常に優れた選択肢となります。機械部品に最適なPOM樹脂の選択

POM樹脂は、その特性からさまざまな機械部品に最適な素材となりますが、どの種類を選ぶかは用途によって異なります。ここでは、POM樹脂の適用可能な機械部品と種類、および最適な選び方について詳しく見ていきます。適用可能な機械部品とPOM

POM樹脂は、摩擦、摩耗、耐久性が重要な機械部品に非常に適しています。たとえば、ギア、ベアリング、軸受け、プーリー、スライディング部品など、回転部品や動作部品に多く使われます。POMは低摩擦係数を持ち、高い耐摩耗性を発揮するため、これらの部品の性能向上に寄与します。また、高精度な部品製造が可能で、寸法精度を求められる場合にも優れた選択肢です。POM樹脂の種類と特性

POM樹脂は大きく分けて、ホモポリマーとコポリマーに分類されます。ホモポリマーPOMは、より高い強度と剛性を持ち、耐摩耗性にも優れているため、より過酷な条件での使用に適しています。一方、コポリマーPOMは、ホモポリマーに比べて柔軟性や加工性が向上しており、精密な部品や複雑な形状の部品に適しています。コポリマーPOMは、衝撃耐性や化学的耐性も高いため、特定の化学環境下でも使用可能です。最適なPOM樹脂の選び方

最適なPOM樹脂を選ぶ際には、以下のポイントを考慮することが重要です:- 使用環境の評価: 部品がどのような条件下で使用されるかを確認し、温度、湿度、摩耗、化学物質の影響などを考慮します。過酷な環境下での使用にはホモポリマーPOMが有利ですが、化学的耐性が求められる場合はコポリマーPOMを選ぶことが効果的です。

- 機械的特性の要求: 強度、剛性、耐摩耗性、耐疲労性など、特に必要とされる機械的特性を明確にし、それに適したPOMの種類を選びます。ホモポリマーPOMは、特に強度や耐摩耗性が要求される部品に適しています。

- 加工のしやすさ: 複雑な形状の部品や精密な寸法を求められる場合、コポリマーPOMの加工性が高いため、選択肢となります。加工性の良さを重視する場合はコポリマーPOMを選び、製造の効率性を高めることができます。

- コストと性能のバランス: POM樹脂の選択にはコストも重要な要素です。ホモポリマーPOMは高い性能を持っていますが、コポリマーPOMは加工性や耐薬品性で優れているため、必要な性能に応じた選択を行うことが求められます。

コメント