アクリル樹脂やPMMAといった樹脂の加工に興味はありませんか?アクリル樹脂は透明感や軽さから幅広い用途で使用されていますが、その加工方法について知っておくことは重要です。本記事では、アクリル樹脂旋盤加工の基礎から、PMMA加工のテクニックまでを丁寧に解説します。アクリル樹脂について知りたい方や旋盤加工に興味のある方にとって、必読の内容となっています。

1. アクリル樹脂 PMMA 樹脂の基本とは?

1-1. アクリル樹脂 PMMA の特性

| 特性 |

詳細説明 |

| 透明性 |

アクリル樹脂は高い透明性を持ち、光学機器や装飾品に最適です。 |

| 耐候性 |

天候変化に強く、屋外でも長期間使用可能です。 |

| 加工性 |

旋盤加工が容易で、精密な形状に仕上げられます。 |

| 熱に対する敏感さ |

熱によって形状が変わりやすいため、加工時の温度管理が重要です。 |

特性の活用

アクリル樹脂の旋盤加工は、その透明性と耐候性から、レンズや光学部品、高級品製造に利用されます。加工時に適切な切削条件を設定することで、微細な加工も可能になります。

1-2. アクリル樹脂と他樹脂の比較

| 樹脂の種類 |

特徴 |

比較点 |

| アクリル樹脂 (PMMA) |

高い透明性、耐候性、加工性 |

屋外使用に適し、長期間の耐久性を持つ |

| ポリカーボネート |

高い衝撃強度、良好な耐熱性 |

透明性はアクリルに劣るが、耐衝撃性に優れる |

| ポリプロピレン |

軽量、耐化学薬品性 |

透明性が低く、加工精度はアクリルに劣る |

特性比較

アクリル樹脂は、透明性と加工のしやすさで他の樹脂と比較して優れており、特に旋盤加工に適しています。耐候性が高いため、屋外での使用にも向いています。

1-3. アクリル樹脂 PMMA の用途

| 用途 |

詳細説明 |

| 看板 |

高い透明性と耐候性を活かして、屋外広告や標識に使用されます。 |

| 光学機器のレンズ |

精密な加工が可能で、光学機器に最適な素材です。 |

| 店舗ディスプレイ |

美しい透明性と加工性から、店舗のディスプレイや装飾に利用されます。 |

用途の広がり

アクリル樹脂の旋盤加工により、高精度で美しい製品が作られ、様々な業界で使用されています。特に光学機器や看板、ディスプレイなどで、その特性を最大限に活用できます。

目次

2. アクリル樹脂 PMMA 樹脂の旋盤加工入門

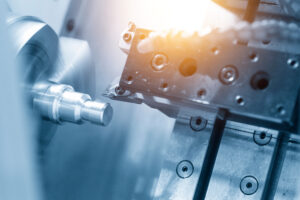

2-1. 旋盤加工の基本

| 基本技術 |

詳細説明 |

| 切削性 |

PMMAは良好な切削性を持ち、精密な加工が可能です。 |

| 熱管理 |

熱に弱いため、加工時には適切な冷却と速度管理が必要です。 |

| 加工例 |

眼鏡レンズやアクリルケースなど、高精度な形状に加工されます。 |

基本技術の活用

旋盤加工において、PMMAの良好な切削性を活かし、適切な温度管理と切削条件で高品質な製品を作ることができます。

2-2. PMMA専用旋盤加工ツール

| ツール |

詳細説明 |

| 鋭い刃のツール |

滑らかな表面仕上げに有効ですが、切削速度が速すぎると亀裂の原因となることがあります。 |

| 適切なクーラント |

品質を保つために適切な冷却材を使用します。 |

ツールの選定と使用

PMMA専用のツールやクーラントを選ぶことで、加工精度を向上させることができます。切削速度や工具の角度に注意を払いながら加工を行うことが重要です。

2-3. 加工精度を高めるポイント

| ポイント |

詳細説明 |

| 正確な測定 |

専用の測定機器で定期的にキャリブレーションを行い、精度を保つ。 |

| 刃の状態管理 |

摩耗した刃を定期的に交換し、最適な状態を維持する。 |

| 温度管理 |

加工中の温度を適切に管理し、熱による変形を防ぐ。 |

精度向上のための対策

アクリル樹脂の旋盤加工においては、正確な測定、刃の状態管理、温度管理が重要です。これらのポイントに注意を払うことで、加工精度を高めることができます。

3. 専門業者によるアクリル樹脂 PMMA 樹脂の精密旋盤加工

3-1. 専門業者の選び方

| 選び方のポイント |

詳細説明 |

| 技術力 |

PMMAの加工には高度な技術が必要。刃の材質や切削条件の調整が重要です。 |

| 設備の整備 |

専用のカッターや冷却液を使用して、透明感を損なわずに仕上げることができます。 |

| 経験と実績 |

時計の部品や照明器具のカバーなど、精密な製品を製造できる実績がある業者を選びます。 |

専門業者の重要性

専門業者は高度な旋盤加工技術を持ち、PMMA樹脂の特性を理解しているため、精密な製品を高品質で仕上げることができます。適切な刃物や冷却技術を使用し、加工精度を確保することが求められます。

3-2. 業者が提供する加工技術

| 技術 |

詳細説明 |

| 精密加工 |

PMMA樹脂の旋盤加工は精密な部品や装飾品に最適です。 |

| 耐久性とコスト |

精密な加工が可能であり、耐久性のある製品を安価で提供します。 |

| 温度管理と切削工具 |

適切な温度管理と切削工具の選択が、品質向上に寄与します。 |

提供技術の活用

業者が提供する精密加工技術や適切な温度管理、切削工具の選定は、PMMA樹脂製品の品質を保ち、多様な産業での要求に応えるために重要です。

3-3. 成功事例の紹介

| 成功事例 |

詳細説明 |

| 時計の透明部品 |

熱変形を抑えた低速切削と専用研磨材を使用し、高透明度を実現。 |

| 照明器具のカバー |

切削油を使用して発熱を抑え、滑らかな仕上がりを達成。 |

| 医療用具 |

高精度な加工を行い、耐久性と美しさを兼ね備えた製品を製造。 |

成功事例の分析

成功した事例では、適切な加工技術と工具選定が品質を高める鍵となっています。特に低速切削や専用の研磨材を使用することで、アクリル樹脂の特性を最大限に引き出し、高品質な製品を生み出しています。

4. アクリル樹脂 PMMA 樹脂加工のための素材選び

4-1. 素材の種類と特性

| 素材の種類 |

特性 |

| アクリル樹脂 (PMMA) |

高い透明性、加工しやすく、精密な形状に適しています。 |

| ポリカーボネート |

高い衝撃強度と耐熱性を持ち、透明性はアクリルに劣るが耐衝撃性に優れます。 |

素材選びの重要性

アクリル樹脂の特性を活かした旋盤加工は、精密な形状を作り出すのに適しています。素材の硬さや熱変形の防止を考慮し、適切な切削速度と冷却技術を選定することが重要です。

4-2. 素材の購入ポイント

| 購入ポイント |

詳細説明 |

| 透明性 |

高い透明性を持つ素材を選ぶことで、製品の美しさを保ちます。 |

| 加工精度 |

精密な寸法と仕上がりが求められる製品に適した素材を選びます。 |

| 熱変形防止 |

加工時の熱変形を防ぐための工夫が施された素材を選びます。 |

購入ポイントの理解

アクリル樹脂の購入時には、透明性や加工精度、熱変形防止のポイントを考慮することが、製品の品質を確保するために重要です。

4-3. 素材業者の選定基準

| 選定基準 |

詳細説明 |

| 品質管理 |

高品質なPMMA樹脂を提供する業者を選ぶことで、製品の品質を保つ。 |

| 技術力とサポート |

加工技術やサポートが充実している業者を選ぶことで、トラブルを未然に防ぐ。 |

| コストパフォーマンス |

価格と品質のバランスが取れている業者を選ぶことが重要です。 |

選定基準の活用

素材業者の選定時には、品質管理、技術力、サポート、コストパフォーマンスを考慮し、高品質なアクリル樹脂を確保することが製品の成功につながります。

5. 実践!アクリル樹脂 PMMA 樹脂の旋盤加工手順

5-1. 加工前の準備

| 準備項目 |

詳細説明 |

| 材料の特性理解 |

PMMAの特性を理解し、熱に弱い点を考慮した加工計画を立てます。 |

| 切削速度の設定 |

適切な切削速度を選定し、発熱による変形を防ぎます。 |

| 冷却方法の選定 |

冷却液の使用によって、加工中の熱を効果的に抑えます。 |

| 研磨材の選定 |

表面を滑らかにするために、細かい粒度の研磨材を用意します。 |

加工前の準備の重要性

アクリル樹脂の旋盤加工において、材料の特性を理解し、適切な切削速度や冷却方法を選ぶことが、製品の透明感と精度を保つために重要です。準備段階での適切な対応が、高品質な製品の生産に繋がります。

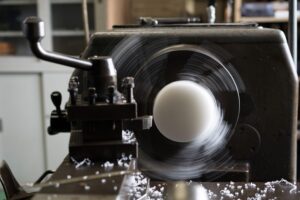

5-2. 実際の旋盤加工プロセス

| 加工プロセス |

詳細説明 |

| 旋盤のセット |

高速で安定した回転を持つ旋盤にアクリル樹脂をセットします。 |

| 切削工具の使用 |

専用の切削工具で形状を削り出します。 |

| 製品の例 |

時計の透明部品、車のライトカバー、医療用品などが一般的です。 |

旋盤加工プロセスの概要

アクリル樹脂の旋盤加工は、旋盤に材料をセットし、専用の切削工具で精密な形状を削り出すプロセスです。PMMAの特性を活かし、精密で美しい製品を作り出すことができます。

5-3. 加工後の仕上げと検査

| 仕上げと検査項目 |

詳細説明 |

| 表面仕上げ |

高速カッティング後に発生した熱を抑え、滑らかな表面に仕上げます。 |

| 寸法精度の検査 |

目視や計測器具を用いて寸法精度を厳しく検査します。 |

| 製品例 |

アクリル製のレンズ、窓、装飾品などがあり、精密な仕上げが求められます。 |

仕上げと検査の重要性

加工後の仕上げと検査は、アクリル樹脂製品の最終品質を確保するために重要です。表面の滑らかさと寸法精度を確認し、高品質な製品を市場に提供するための工程です。

まとめ

アクリル樹脂(PMMA)の旋盤加工は、その特性や加工方法を理解することが重要です。硬質で透明度が高く、耐候性にも優れたアクリル樹脂は、加工の際には適切な速度と刃具を選ぶことが大切です。また、クリア部分の仕上げには研磨が欠かせず、製品の用途に応じたテクニックを習得することがポイントです。

コメント